Модель инфраструктуры беспроводного заряда для электротранспорта предприятий открытой добычи полезных ископаемых

- 1 — д-р техн. наук старший научный сотрудник Кузбасский государственный технический университет имени Т.Ф.Горбачева ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — д-р техн. наук профессор Кузбасский государственный технический университет имени Т.Ф.Горбачева ▪ Orcid ▪ Scopus

- 3 — аспирант Кузбасский государственный технический университет имени Т.Ф.Горбачева ▪ Orcid

- 4 — канд. техн. наук педагог дополнительного образования Севастопольская станция юных техников ▪ Orcid ▪ Elibrary

Аннотация

Рассмотрены перспективы внедрения на предприятиях открытой добычи полезных ископаемых аккумуляторных карьерных самосвалов. Основное внимание уделяется проблеме зарядной инфраструктуры для реализации концепции безлюдного производства. Предлагается использовать станции беспроводного заряда для совмещения заряда аккумуляторных батарей с отдельными технологическими операциями, что позволяет снизить их емкость и увеличивает коэффициент использования электротранспорта. Для определения эффективных решений зарядной инфраструктуры требуется провести оценку взаимодействия самосвала и зарядных станций. Цель исследования – разработка модели, отражающей потоки мощности между зарядной инфраструктурой и аккумуляторной батареей самосвала при реализации технологического процесса. Модель учитывает параметры технологического цикла, параметры самосвала с вариантами силовой схемы, обеспечивающими рекуперацию при торможении, а также параметры зарядной инфраструктуры в трех вариантах: одна зарядная станция стационарного типа за пределами технологических трасс (вариант А), рассчитанная на одновременный заряд нескольких карьерных самосвалов; зарядные станции стационарного типа для одного самосвала, размещаемые на пунктах погрузки (вариант Б); станция динамического заряда в процессе движения (вариант В). Предложена методика определения мощности единичной станции беспроводного заряда, а также взаимосвязанная с ней методика определения емкости аккумуляторных батарей. При определении емкости учитываются параметры цикла заряда-разряда и кратность зарядного тока. Реализация описанной модели выполнена на базе MATLAB Simulink с использованием m-файлов для обработки спутниковых данных параметров трассы, полученных от геоинформационных систем, а также элементов библиотек Stateflow и Simscape Electrical. Возможности модели продемонстрированы на примере Лебединского горно-обогатительного комбината, в качестве аккумуляторных самосвалов выбран БелАЗ-7558Е. В рассмотренном примере суммарная мощность беспроводной зарядной инфраструктуры для вариантов А, Б и В составила 10,6; 6,3 и 13,5 МВт, при этом вариант Б обеспечивает наибольшее значение среднего уровня заряда аккумуляторных батарей 0,65 отн.ед. при наименьшем удельном потреблении электроэнергии на самосвал 2,4 МВт·ч. Результаты моделирования позволяют определять различные эксплуатационные характеристики системы, оценивать соответствие элементов системы по мощности, сравнивать варианты реализации инфраструктуры беспроводного заряда и принимать обоснованные проектные решения.

Финансирование

Исследование выполнено при финансовой поддержке Государственного задания Министерства науки и высшего образования Российской Федерации (№ 075-03-2024-082-2).

Введение

Экстенсивное внедрение цифровых технологий в производственные машины и механизмы является базовой предпосылкой для создания безлюдных производств. Данный процесс характерен и для добычи полезных ископаемых [1]. Например, для металлических рудников разработаны беспилотные буровые установки, подземные скреперы, подземные самосвалы и подземные зарядные машины [2]. Для предприятий открытой добычи полезных ископаемых активно разрабатываются интеллектуальные системы беспилотных экскаваторов [3, 4], карьерных самосвалов [5-7] и системы диспетчеризации экскаваторно-автомобильных комплексов с беспилотным транспортом [8, 9].

Следует отметить растущую роль электротранспорта в данном процессе. Аккумуляторный электротранспорт глубоко проработан как объект автоматизации [10, 11], использование электродвигателей и аккумуляторных батарей (АКБ) позволяет обеспечить более высокую энергоэффективность самой машины [12], а их интеграция с сетью электроснабжения оптимизировать общее потребление электроэнергии на уровне предприятия [13]. Активно ведутся разработки аккумуляторного электротранспорта для открытой добычи полезных ископаемых [14, 15], например, аккумуляторные карьерные самосвалы eDumper [16], BYD V60 [17, 18], БелАЗ-7558Е [19], аккумуляторные и автономные Volvo серии HX [20].

В статье рассмотрены аккумуляторные карьерные самосвалы. Для предприятий открытой добычи полезных ископаемых характерны протяженность территории и сложный рельеф, из-за высокой нагруженности самосвалу необходимо иметь большой запас энергии в АКБ на борту или подзаряжать АКБ во время работы. Применяемые на практике технологии заряда АКБ требуют организации проводного подключения к сети электроснабжения [21] либо предусматривают съем разряженного АКБ и замену на заряженный на специальной станции замены аккумуляторов [22, 23]. Обе технологии требуют участия персонала, что противоречит концепции безлюдного производства. Преодолеть это противоречие возможно разработкой дополнительных средств автоматизации. Для безлюдной организации проводного соединения можно рассматривать автоматический комплекс, включающий систему парковки с элементами машинного зрения и роботизированные коннекторы [24]. Для станций замены аккумуляторов можно рассматривать роботизированные комплексы, аналогичные по принципу действия [25]. Готовых решений для подобных средств автоматизации, предназначенных для мощных крупногабаритных электромобилей, эксплуатирующихся в условиях высокой запыленности и вибрации, в настоящее время нет, а необходимость их разработки является дополнительным препятствием для внедрения беспилотного электротранспорта.

Альтернативным решением задачи организации заряда аккумуляторных карьерных самосвалов в рамках концепции безлюдного производства может являться внедрение систем беспроводного заряда [26, 27]. Их дополнительным преимуществом является возможность совмещения заряда АКБ с отдельными операциями технологического процесса, что увеличивает коэффициент использования электротранспорта и позволяет использовать аккумуляторы меньшей емкости. Однако технология беспроводного заряда в настоящее время находится на начальной стадии применения в коммерческих целях, для создания инфраструктуры зарядных станций используются различные схемотехнические решения, а общих рекомендаций по выбору конкретного проектного решения с учетом широкого набора технических и экономических показателей не существует. Любые проекты в области открытой разработки полезных ископаемых требуют значительных инвестиций и энергозатрат. В этой связи принятие проектных решений сопряжено с высокими рисками, требует всестороннего анализа возможных вариантов реализации беспроводной зарядной инфраструктуры.

Примеры внедрения данной технологии для систем с относительно высокой мощностью относятся к сфере грузовых и пассажирских перевозок. Как и городской электротранспорт, технологический процесс открытой добычи полезных ископаемых имеет циклический характер работы, имеющиеся методики нельзя напрямую применить для рассматриваемой задачи, но можно принять за основу. Требования к АКБ и мощности зарядной инфраструктуры могут быть установлены по аналогии с [28, 29], где объектом исследования выступали электробусы, приняв во внимание отличия в условиях эксплуатации. Следует учитывать, что на используемый тип и емкость аккумулятора значительное влияние оказывает не только эксплуатационная ситуация, но и выбор сценариев заряда. Для определения эффективных решений зарядной инфраструктуры для различных сценариев заряда необходимо провести тщательную оценку взаимодействия самосвала и зарядных станций, разработать модель, отражающую потоки мощности между зарядной инфраструктурой и АКБ самосвала при реализации технологического процесса. Разработка такой модели является задачей данного исследования.

Методы

Общие подходы к модели

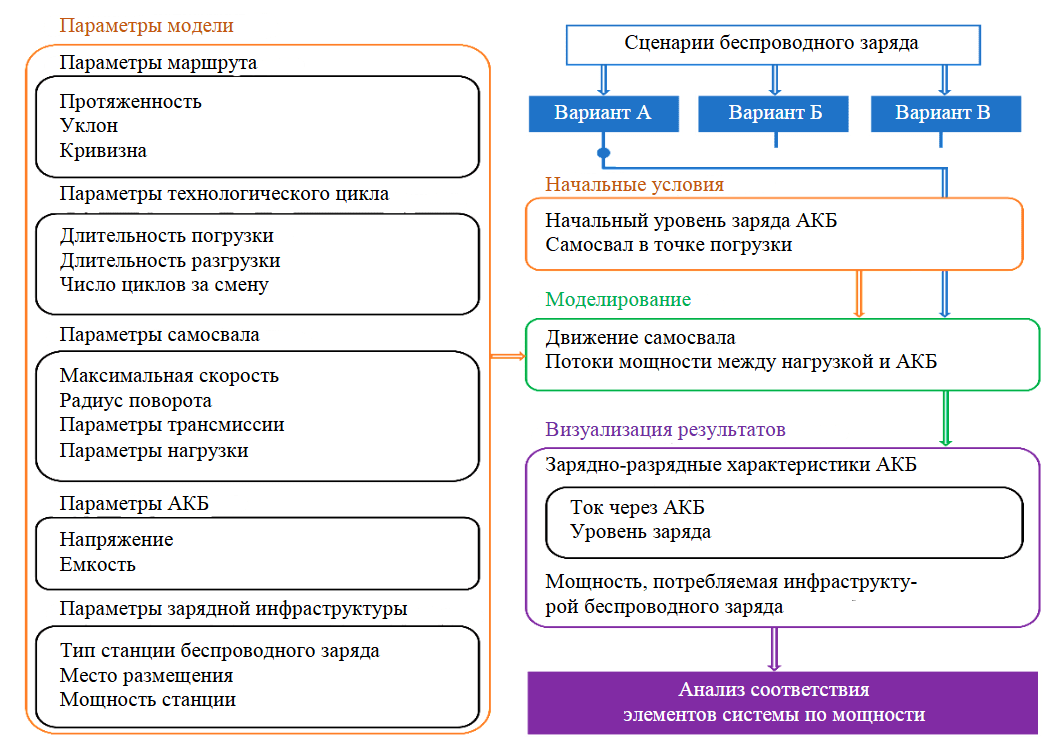

Структура разрабатываемой модели приведена на рис.1. В качестве исходных данных используются параметры технологического цикла и параметры самосвала, определяющие энергопотребление АКБ.

Рис.1. Структура модели

Технологический цикл рассматривается в упрощенном виде, без привязки к качеству подготовки забоя и эффективности работы экскаватора, что исключает рассмотрение простоя в забое в ожидании погрузки. Базовыми технологическими операциями приняты погрузка и разгрузка с длительностью Tl и Td, а также движение по маршруту. Длительность движения по маршруту зависит от длины маршрута L и профиля трассы, включающего ее уклон α и кривизну κ. Движение самосвала по прямолинейным участкам трассы предполагается с постоянной скоростью, а на участках с кривизной, сопоставимой с радиусом поворота самосвала Rt, происходит замедление. Снижение скорости в результате образования заторов либо ухудшения состояния дорожного полотна в расчет не принимается.

Параметры самосвала для модели делятся на две группы: описывающие трансмиссию и определяющие нагрузку на мотор-колеса. К первым относятся передаточное число редуктора i, радиус колес самосвала Rw, КПД трансмиссии ηg и мотор-колеса ηm. Ко вторым отнесены масса порожнего самосвала Md и его грузоподъемность Mp, коэффициент трения качения f для используемого типа шин, фронтальная площадь самосвала A и коэффициент его лобового сопротивления C воздуху с плотностью ρ. При моделировании предполагается, что движение самосвала к пункту разгрузки производится на подъем (среднее значение α положительное), масса перевозимой породы постоянна и равна грузоподъемности Mp, а движение к пункту погрузки производится на спуск порожним самосвалом. Коэффициент f принят постоянным, независимо от времени года и возможных осадков.

В процессе моделирования определяется мощность, расходуемая на валу мотор-колес, источником для которой выступает АКБ, при этом мощность любых иных электроприемников, подключенных к АКБ, пренебрежимо мала. Переходные процессы в мотор-колесах не рассматриваются, силовые электрические преобразователи, управляющие мотор-колесами и зарядом АКБ, приняты идеальными. Силовая схема рассматривается в двух вариантах: обеспечивающая рекуперацию в АКБ при торможении и не обеспечивающая. Исходными параметрами АКБ для модели выступают номинальное напряжение U и емкость AH.

Восполнение заряда АКБ производится от станций беспроводного заряда, при этом рассматриваются следующие варианты: А. Одна зарядная станция стационарного типа за пределами технологических трасс, рассчитанная на одновременный заряд нескольких карьерных самосвалов. Б. Зарядные станции стационарного типа для одного самосвала, размещаемые на пунктах погрузки. В. Станция динамического заряда в процессе движения. Исходными параметрами инфраструктуры беспроводного заряда являются мощность станции Pe, КПД η и место расположения. Для варианта А предполагается, что станция беспроводного заряда расположена на удалении Lc от пункта разгрузки, куда самосвал отправляется после прохождения заданного числа N циклов погрузки-разгрузки. Для варианта В участок трассы, оборудованный соответствующей инфраструктурой, имеет длину Ld и начинается на удалении Ls от пункта погрузки. Длительность заряда АКБ для варианта А ограничена задаваемым временем Tc, для варианта Б – длительностью Tl, для варианта В – длительностью движения самосвала по оборудованному участку трассы.

Восполнение заряда АКБ происходит при нахождении самосвала в месте расположения инфраструктуры беспроводного заряда при условии, что текущий уровень заряда SOC достиг нижнего порогового значения. Величина зарядного тока определяется типом АКБ и задана коэффициентом Kc кратности емкости АКБ в ампер-часах. Если в процессе заряда SOC достигает верхнего порогового значения, беспроводная передача энергии прекращается. При прекращении заряда АКБ потребление станцией беспроводного заряда из сети электроснабжения продолжается. На собственные нужды при холостом ходе станции заложено потребление энергии на уровне 1 % от Pe.

Определение нагрузки на АКБ

Корректная оценка энергопотребления имеет решающее значение для электротранспорта из-за ограниченной емкости АКБ. Различные подходы для решения этой задачи изложены в [30-32]. В данной работе учитываются преимущественно параметры трассы, с которыми связаны в том числе паттерны ускорения-замедления.

Мощность, потребляемая из АКБ, определяется мощностью, потребляемой двигателями мотор-колес:

где ωm – угловая скорость двигателя;Mm – крутящий момент на валу двигателя,

Mw – крутящий момент на колесе, вычисляемый согласно [33] из соотношения

m – масса самосвала, m = Md + Mp при движении от пункта погрузки к пункту разгрузки, m = Md при движении в любом другом направлении;v – скорость самосвала.

Угловая скорость вычисляется по формуле

где скорость v изменяется так, чтобы обеспечивалась безопасная скорость движения на криволинейной траектории. Согласно [34] такая зависимость имеет сложный характер. В данной работе при допущении постоянства сцепления колеса с дорогой использована ее аппроксимация экспонентой в зависимости от кривизны трассы κ:

где vmax – максимальная скорость самосвала.

Параметры α и κ изменяются по длине трассы. Рассматривая вновь создаваемые предприятия открытой добычи полезных ископаемых следует использовать проектные значения этих величин. Для эксплуатируемых предприятий наилучшим решением является использование геодезической информации [35], а при отсутствии возможности инструментальных измерений – спутниковые данные, полученные от геоинформационных систем. Предлагается использовать Google Maps API для получения координат широты φ и долготы λ точек на трассе и Elevation API для определения их высоты над уровнем моря h. В таком случае уклон в градусах определяется как

где Δh – разность высоты над уровнем моря (h2 – h1) двух соседних точек на трассе с координатами широты и долготы φ1, λ1 и φ2, λ2; Δd – расстояние между этими точками, рассчитываемое по формуле гаверсинусов

r – радиус Земли. Расстояние, пройденное самосвалом по трассе между этими точками, будет равно

Для определения κ производится преобразование координат, заданных широтой и долготой, в декартовую систему координат с осью x, направленной на восток, и осью y, направленной на север:

в которой

Поскольку все параметры выражений (1)-(7), описывающие как трансмиссию, так и нагрузку на мотор-колеса, известны с некоторой погрешностью, при определении мощности станций беспроводного заряда и емкости АКБ следует задавать соответствующие коэффициенты запаса.

Определение мощности станций

Мощность единичной станции беспроводного заряда, а также всей инфраструктуры определяется на основе метода энергетического баланса аналогично [36], где за основу принимается мощность, требуемая для восполнения заряда одного самосвала, израсходованного за один цикл, а также в зависимости от выбранного сценария учитывается максимальное число самосвалов K, одновременно заряжающихся от станции, общее число технологических трасс предприятия F, число участков H, оборудованных инфраструктурой для динамического заряда.

Общий порядок расчета представлен в табл.1, гдеTo – время движения от пункта погрузки к пункту разгрузки; Tm – время движения от пункта разгрузки к месту расположения станции беспроводного заряда; Tcd – время движения по участку трассы, оборудованному инфраструктурой для динамического заряда; Pl – средняя мощность, потребляемая из АКБ за один цикл; Pe – установленная мощность станции беспроводного заряда.

Время движения на различных участках:

Средняя мощность определяется как

формула (8) применяется для варианта, когда при торможении обеспечивается рекуперация в АКБ, а (9) – когда не обеспечивается.

Устанавливаемая мощность определяется как

где kp – коэффициент запаса.

Таблица 1

Расчетные формулы в зависимости от выбранного сценария беспроводного заряда

|

Величина |

Вариант А |

Вариант Б |

Вариант В |

|

Длительность разряда в расчете на цикл Tсd |

|

2T0 |

2T0 |

|

Длительность заряда в расчете на циклTch |

|

Tl |

2Tcd |

|

Выходная мощность беспроводной зарядной станции Ps |

|

|

|

|

Общая мощность инфраструктуры беспроводного заряда PΣ |

Pe |

|

|

Связь мощности станций и емкости АКБ

Емкость АКБ должна быть рассчитана на необходимый пробег S в зависимости от варианта инфраструктуры беспроводного заряда. Для варианта А пробег S определяется величиной 2(LN+ Lc)ka, а для вариантов Б и В – величиной 2Lka, где ka – коэффициент запаса. При этих условиях:

Следует учитывать, что зарядный ток АКБ имеет ограниченное значение, если длительность заряда оказывается меньше 3600/Kc, то емкость АКБ должна быть пропорционально увеличена. Мощность станции беспроводного заряда имеет ограниченное значение, следовательно, должно выполнятся условие

в противном случае установленная мощность станции беспроводного заряда должна быть пропорционально увеличена.

Ток, потребляемый АКБ (принят положительным), либо отдаваемый им, определяется из соотношения

причем, если рассматривается вариант, когда при торможении не обеспечивается рекуперация в АКБ, величина Pm учитывается только при условии, что Pm > 0.

Модель заряда-разряда АКБ может быть принята с разным уровнем детализации [37-39]. В данной работе текущий уровень заряда АКБ в зависимости от I определяется кулонометрическим методом:

где SOC0 – начальный уровень заряда, а текущее значение напряжения на АКБ зависит от SOC следующим образом:

β – коэффициент наклона разрядной кривой, который задается так, чтобы напряжение АКБ при заданной текущей емкости AH1 было равным V1.

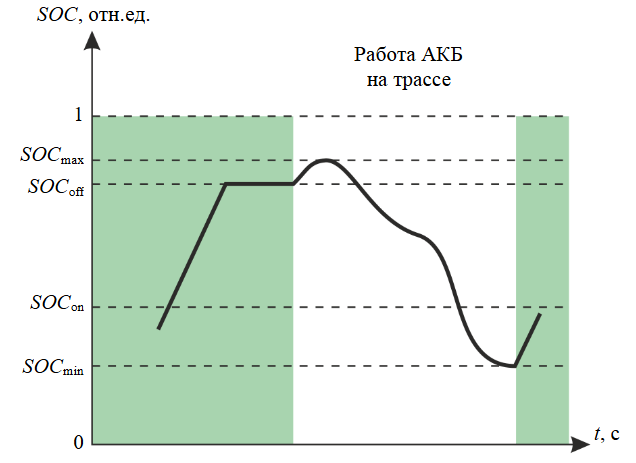

Дополнительно следует учитывать, что высокий Kc, обеспечивая быстрое восполнение заряда АКБ, способствует также ускорению его износа. Основные факторы, влияющие на износ АКБ, описаны в [40], учитывая их, следует формировать рациональные параметры цикла заряда-разряда (рис.2).

Величины SOCon и SOCoff представляют собой пороговые значения для включения и выключения беспроводной передачи энергии при нахождении самосвала в месте расположения инфраструктуры беспроводного заряда. При нахождении самосвала на трассе возможно как повышение SOC выше SOCoff, например в результате рекуперации энергии при движении на спуск, так и снижение SOC ниже SOCon. Снижение как ⟨SOC⟩, так и (SOCmax – SOCmin) будет способствовать замедлению износа АКБ. Конкретные значения SOCon и SOCoff целесообразно корректировать по результатам моделирования. Однако для предотвращения перезаряда АКБ следует выбирать SOCoff меньше единицы, пропорционально увеличивая емкость АКБ.

Обсуждение результатов

Компьютерная модель

Реализация описанной математической модели выполнена на базе MATLAB Simulink. Обработка параметров трассы реализована в виде отдельных m-файлов, результаты которых экспортируются в 1-D Lookup Table. В компьютерной модели использовано два таких элемента: первый содержит зависимость h(l), второй κ(l).

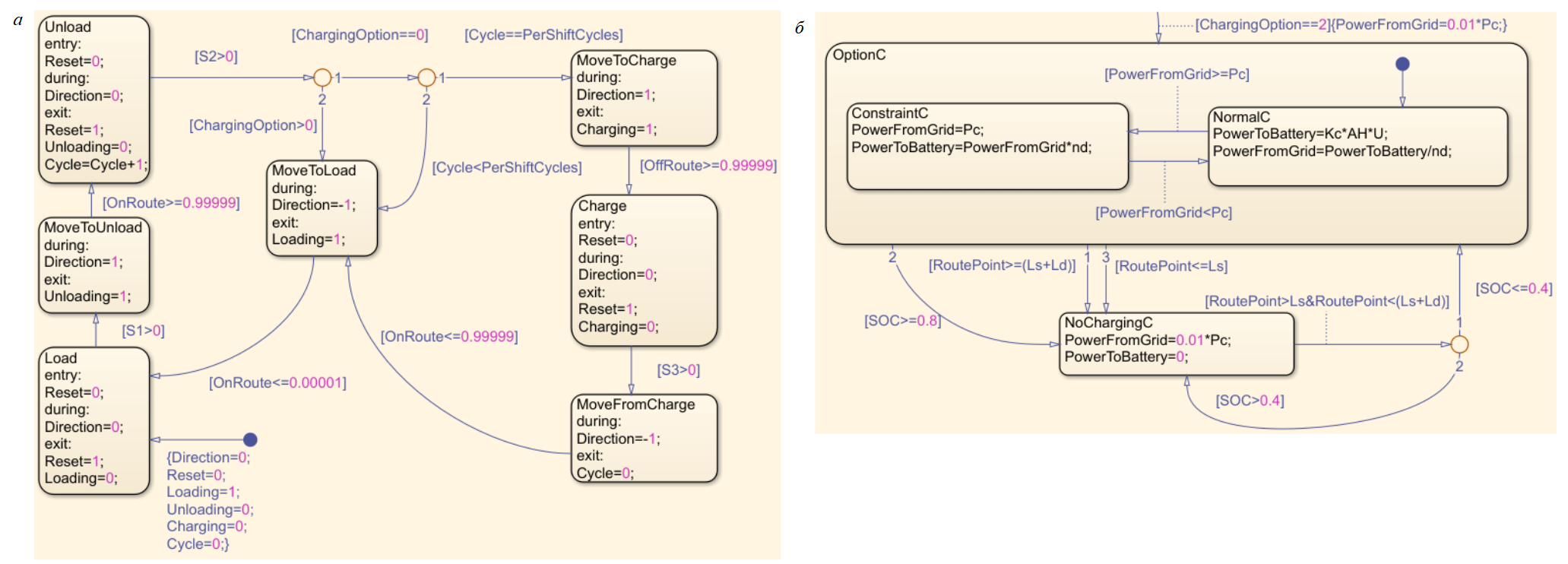

Сценарии выбора направления движения самосвала по трассе и включения-отключения беспроводной передачи энергии реализованы на базе Stateflow.Chart (рис.3). В качестве начального состояния принято, что самосвал прибыл в точку погрузки, т.е. при t = 0 значение l = 0, а его АКБ заряжен до уровня SOC0.

Рис.2. Цикл заряда-разряда

Рис.3. Фрагменты реализации сценарного взаимодействия: а – выбор направления движения; б – беспроводная передача энергии при варианте В

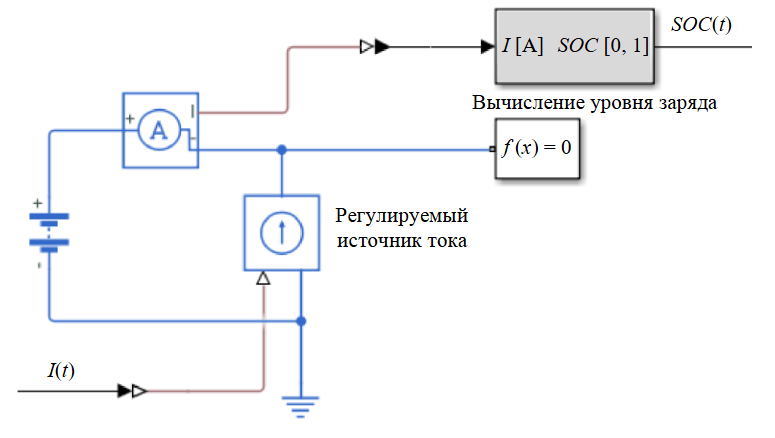

Компьютерная модель АКБ реализована с использованием библиотеки Simscape Electrical (рис.4), а остальные элементы модели на базе стандартных блоков библиотеки Simulink. Блок Battery библиотеки Simscape Electrical обеспечивает дополнительные инструменты расширения перечня параметров модели АКБ. Так, с помощью настройки Thermal port в расчеты при необходимости могут быть включены зависимости напряжения на АКБ и параметров разрядной кривой от температуры АКБ, а с помощью настроек Battery fade может быть учтен износ АКБ. По умолчанию Thermal port и Battery fade отключены.

Рис.4. Реализация АКБ

Результаты моделирования

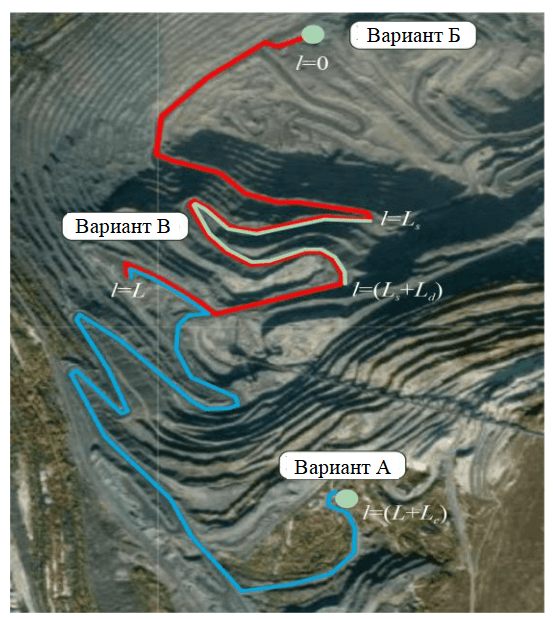

Числовые значения параметров компьютерной модели указаны в табл.2. В качестве модельного предприятия рассмотрен Лебединский горно-обогатительный комбинат, для которого выбрано расположение трассы движения самосвала и инфраструктуры беспроводного заряда (рис.5). Параметры инфраструктуры беспроводного заряда приняты по [36].

Таблица 2

Параметры компьютерной модели

|

Параметр |

Значение |

Параметр |

Значение |

||

|

Вариант А |

Вариант Б |

Вариант В |

|||

|

vm, м/с |

5,1667 |

Pe, МВт |

10,564 |

0,566 |

7,517 |

|

i, отн.ед. |

30,36 |

η, отн.ед. |

0,95 |

0,95 |

0,4 |

|

Rw, м |

1,3395 |

AH, Ач |

2472 |

412 |

412 |

|

Rt, м |

11 |

AH1, Ач |

1236 |

206 |

206 |

|

Md, т |

74 |

SOCon, отн.ед. |

0,75 |

0,75 |

0,4 |

|

Mp, т |

90 |

U, В |

712,8 |

||

|

ηg, отн.ед. |

0,97 |

V1, В |

677,16 |

||

|

ηm, отн.ед. |

0,98 |

SOC0, отн.ед. |

0,8 |

||

|

f, отн.ед. |

0,008 |

SOCoff, отн.ед. |

0,8 |

||

|

C, отн.ед. |

0,7 |

L, м |

3860 |

||

|

A, м2 |

12,4 |

Ls, м |

1620 |

||

|

ρ, кг/м3 |

1,2255 |

Ld, м |

1300 |

||

|

g, м/с2 |

9,8 |

Lc, м |

4200 |

||

|

Tl, с |

460 |

N |

20 |

||

|

Td, с |

100 |

Tc, с |

1800 |

||

В качестве модельного самосвала выбран БелАЗ-7558Е, использованы параметры трансмиссии и параметры нагрузки. Параметры АКБ отличаются от БелАЗ-7558Е и выбраны на основе описанной выше методики. Выбор конкретного типа АКБ и его параметров производился из вариантов, описанных в [41-43]. Наилучшее соответствие расчетным параметрам АКБ оказалось для литий-железо-фосфатного АКБ с номинальной емкостью 412 Ач. Указанный АКБ использовался для вариантов Б и В, а для варианта А – 6 единиц, включенных параллельно.

Параметры технологического цикла в лучшем случае должны определяться совместно со средствами оптимизации экскаваторно-автомобильного комплекса, такими как в [8, 44], при отсутствии таких средств используются эксплуатационные данные. В качестве параметров модельного технологического цикла использованы средние значения временных интервалов, описанные в [45].

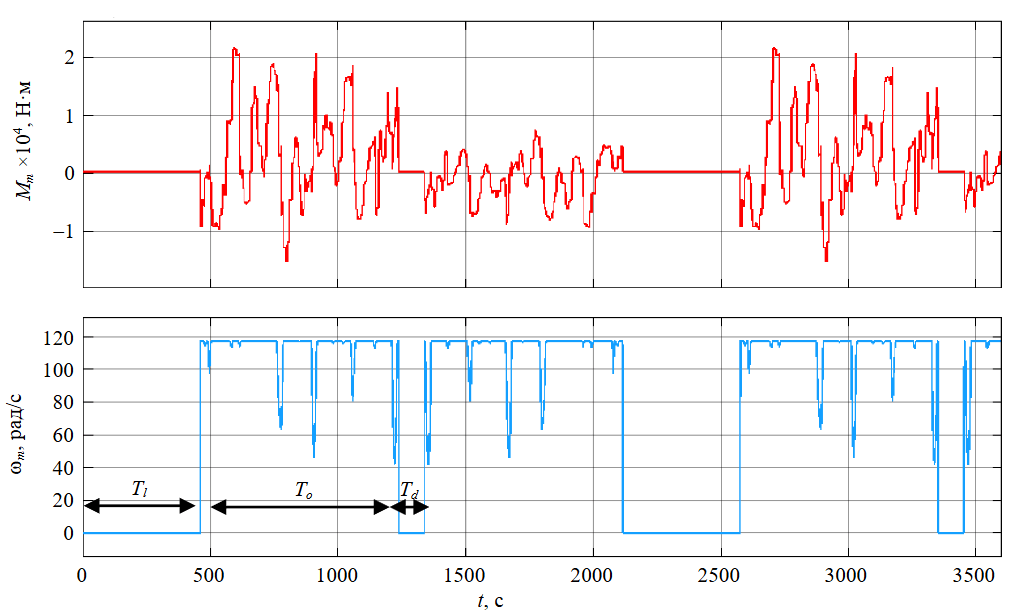

Результаты моделирования позволяют определять различные эксплуатационные характеристики системы, а также оценивать соответствие элементов системы по мощности. Для примера приведены графики изменения крутящего момента и угловой скорости двигателя мотор-колеса при движении самосвала по маршруту (рис.6). Анализ показывает, что значимую долю времени работы самосвала двигатель мотор-колеса находится в режиме торможения, если рекуперация в АКБ при торможении не обеспечивается, ритмичная непрерывная работа системы возможна только при повышении мгновенной мощности, передаваемой в АКБ от станции беспроводного заряда, что достигается повышением Kc.

Рис.5. Расположение трассы и инфраструктуры беспроводного заряда

Рис.6. Графики ωm (t) и Mm (t)

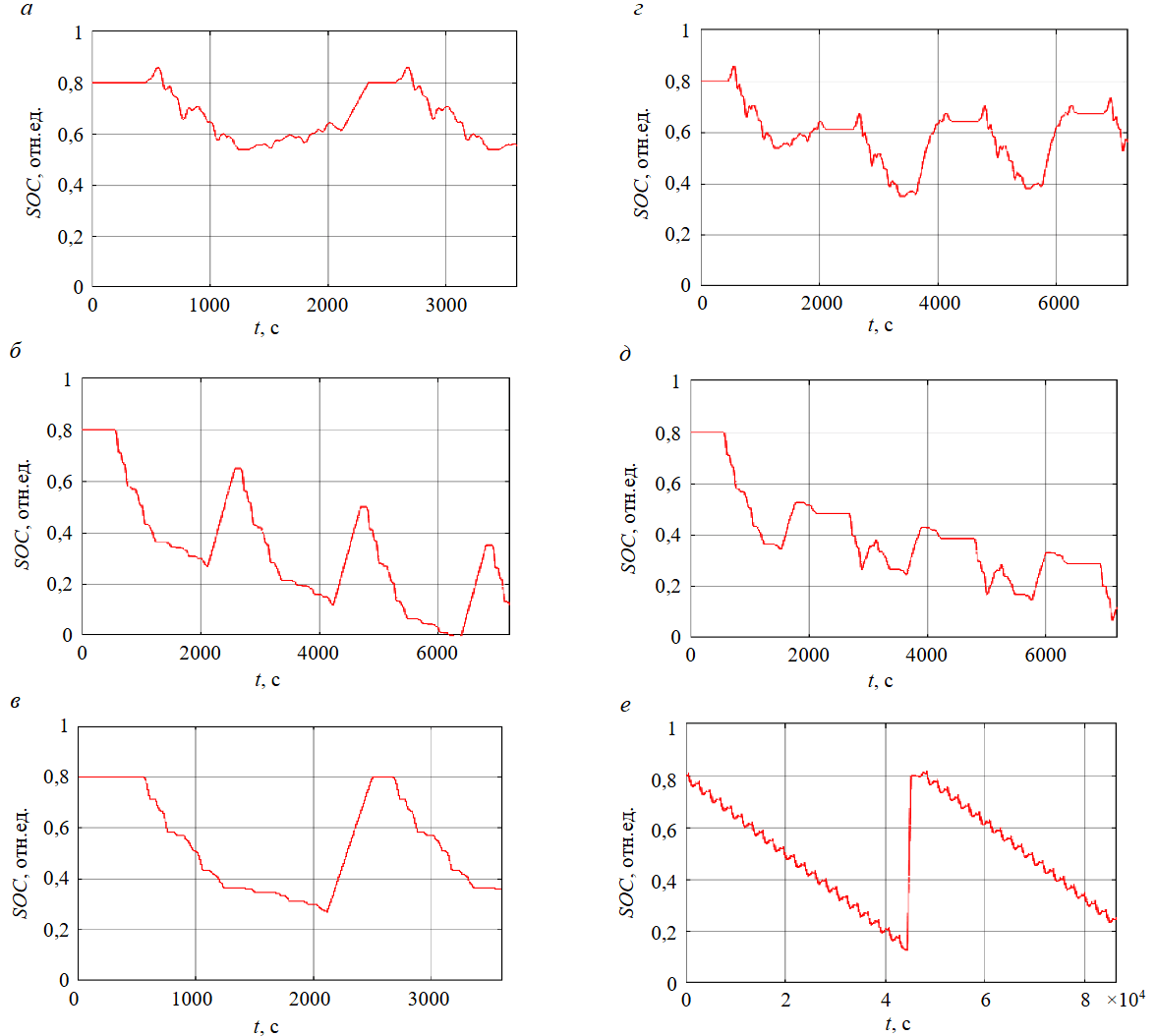

Для иллюстрации на рис.7 приведены графики изменения уровня заряда АКБ для разных вариантов зарядной инфраструктуры. Изначально при моделировании использовалось Kc = 3, чтобы обеспечить время заряда АКБ, близкое к соответствующим значениям БелАЗ-7558Е. Как можно видеть на рис.7, а, г, в случае если рекуперация обеспечивается, восполнение заряда АКБ происходит в полном объеме как для статического заряда раз в цикл (вариант Б), так и для динамического заряда (вариант В).

Рис.7. ГрафикиSOC(t): а – вариант Б, рекуперация есть, Kc = 3; б – вариант Б, рекуперации нет, Kc = 3; в – вариант Б, рекуперации нет, Kc = 5; г – вариант В, рекуперация есть, Kc = 3; д – вариант В, рекуперации нет, Kc = 3; е – вариант А, рекуперация есть, Kc = 3

В случае, если при торможении рекуперация не обеспечивается, для варианта Б и варианта В полный разряд АКБ происходит в течение трех циклов (рис.7, б, д), однако повышение кратности зарядного тока до Kc = 5 позволяет обеспечить непрерывную работу самосвала (рис.7, в).

Помимо оценки непрерывности работы, рис.7 позволяет сравнить интенсивность износа АКБ для разных сценариев взаимодействия самосвала с зарядной инфраструктурой. Рис.7, в демонстрирует более высокую разницу (SOCmax – SOCmin) при более высоком зарядном токе, сравнивая с рис.7, а, можно заключить, что для варианта, когда рекуперация не обеспечивается, срок эксплуатации АКБ будет заведомо ниже. Сравнивая аналогичным образом рис.7, а и г, можно отметить, что при равном зарядном токе и близкой разнице (SOCmax – SOCmin) величина áSOCñ для варианта Б оказывается ниже, следовательно, при динамическом беспроводном заряде срок эксплуатации АКБ будет выше, чем при статическом заряде раз в цикл.

Сопоставить аналогичным образом вариант А (рис.7, е) не представляется возможным в силу разных емкости АКБ и длительности цикла заряда-разряда. Следует отметить, что при Kc = 3 и пробеге на одном заряде более 10 ч величина ⟨SOC⟩ составляет порядка 0,38 при (SOCmax – SOCmin), близкой к циклу 80-20, рекомендуемому производителями АКБ. Этот вариант оказывается наиболее близок по параметрам АКБ к БелАЗ-7558Е, работающему с проводными зарядными станциями.

Представляет интерес сопоставление потребления инфраструктурой беспроводного заряда электроэнергии из сети. Рассматриваемые результаты соответствуют работе одного самосвала, варианты А и В предполагают возможность одновременного беспроводного заряда для нескольких машин, поэтому целесообразно рассматривать удельное потребление электроэнергии на один самосвал, а учитывая разную длительность цикла заряда-разряда, сравнивать суточное электропотребление We. В случае, когда обеспечивается рекуперация и Kc = 3, суточное потребление электроэнергии на один самосвал для варианта А составляет 3,8 МВт·ч, для варианта Б – 2,4 МВт·ч, для варианта В – 7 МВт·ч. Это объясняется меньшей мощностью станции беспроводного заряда для варианта Б и существенно большим КПД для станций стационарного заряда, вследствие чего даже при большей мощности зарядной станции варианта А в сравнении с вариантом В, электропотребление при варианте А ниже. При этом варианты Б и В имеют более высокий удельный коэффициент использования kи.

Обобщающие сравнительные характеристики вариантов инфраструктуры беспроводного заряда для случая, когда обеспечивается рекуперация и Kc = 3, приведены в табл.3. Можно сделать следующие выводы. Близкий к 0,5 для всех вариантов средний уровень заряда АКБ свидетельствует о близком по эффективности использовании ресурса АКБ, однако AH при варианте А существенно выше, что говорит о более высоких капитальных затратах и затратах при эксплуатации на замену АКБ, так как срок эксплуатации АКБ значительно меньше, чем у самосвала. С позиции установленной мощности, которая отражает капитальные затраты, и энергопотребления, которое отражает эксплуатационные затраты, лучшим является вариант Б, а худшим – вариант В. По всей совокупности характеристик вариант Б является наилучшим.

Таблица 3

Обобщающие параметры модели

|

Параметр |

Значение |

||

|

Вариант А |

Вариант Б |

Вариант В |

|

|

PΣ, МВт |

10,6 |

6,3 |

13,5 |

|

Pe, МВт |

10,6 |

0,6 |

7,5 |

|

We, МВт·ч |

3,8 |

2,4 |

7 |

|

kи, отн.ед. |

0,04 |

0,16 |

0,19 |

|

AH, Ач |

2472 |

412 |

412 |

|

SOCmin, отн.ед. |

0,12 |

0,54 |

0,32 |

|

SOCmax, отн.ед. |

0,82 |

0,86 |

0,86 |

|

⟨SOC⟩, отн.ед. |

0,44 |

0,65 |

0,52 |

Заключение

В работе предложена математическая модель, описывающая взаимодействие аккумуляторного карьерного самосвала с инфраструктурой беспроводного заряда при разных сценариях заряда. Модель является инструментом для сравнения вариантов реализации инфраструктуры беспроводного заряда и принятия проектных решений. Она описывает потоки мощности между зарядной инфраструктурой и АКБ самосвала при реализации технологического процесса. При допущениях постоянства длительности технологических операций погрузки и разгрузки, скорости движения самосвала по прямолинейным участкам трассы, постоянства коэффициента трения качения, емкости АКБ и параметров его разрядной кривой модель позволяет оценить параметры АКБ и станций беспроводного заряда и определить различные эксплуатационные характеристики системы, в частности электропотребление зарядных станций.

Описанные допущения ограничивают сферу применения предложенной математической модели этапом проектирования. Для повышения ее адекватности в реальных условиях модель должна быть дополнена компонентами, более детально учитывающими эксплуатационную ситуацию, а параметры модели, влияющие на потребление энергии при движении по маршруту, должны быть настраиваемыми. Например, значение коэффициент трения качения fдолжно быть динамическим и зависеть от степени износа шин самосвала, температурного режима и наличия осадков. При определении скорости самосвала v при движении по маршруту вместо зависимости от кривизны трассы κ(l) следует использовать зависимость v(l), сформированную путем статистической обработки тахограмм движения самосвалов при эксплуатации, что позволит учитывать состояние дорожного покрытия и вероятность образования заторов для конкретного маршрута и конкретной применяемой схемы диспетчеризации. Масса перевозимого груза должна динамически устанавливаться в зависимости от качества подготовки забоя, определяющего гранулометрический состав перевозимого груза. Перечисленные модификации являются предметом дальнейших исследований.

Для реализации предложенной математической модели разработана компьютерная модель на базе MATLAB Simulink, с помощью которой проведено исследование для конкретного самосвала, работающего на заданном маршруте совместно с зарядной станцией стационарного типа за пределами технологических трасс, зарядной станцией стационарного типа на пункте погрузки или со станцией динамического заряда в процессе движения. Рассмотрены варианты силовой схемы самосвала, обеспечивающие рекуперацию при торможении и необеспечивающие. Показано, что вариант без рекуперации уступает по энергетическим показателям и провоцирует более ускоренный износ АКБ. Из вариантов зарядной инфраструктуры наилучшие характеристики продемонстрированы зарядной станцией на пункте погрузки. В рассмотренном примере этот вариант зарядной инфраструктуры потребляет на 37 % меньше электроэнергии, чем инфраструктура с зарядной станцией стационарного типа за пределами технологических трасс, и на 66 % меньше, чем со станцией динамического заряда в процессе движения, обеспечивая при этом ⟨SOC⟩ больший на 48 и 25 % соответственно.

Проведенное исследование показало, что с учетом параметров технологического цикла, самосвала и профиля трассы возможно оптимизировать совместную работу электротранспорта предприятий открытой добычи полезных ископаемых и инфраструктуры беспроводного заряда. Разработка методов такой оптимизации является предметом дальнейших исследований. При условии описанной модификации модели в процессе эксплуатации могут проводиться периодические уточнения параметров электропотребления системы, учитывающие продвижение выработок, изменения состояния технологических трасс, а также смену сезонов, включая температурный режим и осадки, а на их основании проводиться регулярная корректировка оптимизационных алгоритмов.

Также предложенная модель может использоваться в качестве основы для более детального анализа интенсивности износа АКБ, оценки влияния на нее температурных режимов и определения технико-экономических параметров рассматриваемой системы.

Литература

- Nobahar P., Chaoshui Xu, Dowd P., Shirani Faradonbeh R. Exploring digital twin systems in mining operations: A review // Green and Smart Mining Engineering. 2024. Vol. 1. Iss. 4. P. 474-492. DOI: 10.1016/j.gsme.2024.09.003

- Jian-guo Li, Kai Zhan. Intelligent Mining Technology for an Underground Metal Mine Based on Unmanned Equipment // Engineering. 2018. Vol. 4. Iss. 3. P. 381-391. DOI: 10.1016/j.eng.2018.05.013

- Zhengguo Hu, Shibin Lin, Xiuhua Long et al. Excavation trajectory planning for unmanned mining electric shovel using B-spline curves and point-by-point incremental strategy under uncertainty // Automation in Construction. 2025. Vol. 174. № 106135. DOI: 10.1016/j.autcon.2025.106135

- Dongyang Huo, Jinshi Chen, Tongyang Wang. Chaos-based support vector regression for load power forecasting of excavators // Expert Systems with Applications. 2024. Vol. 246. № 123169. DOI: 10.1016/j.eswa.2024.123169

- Yukun Yang, Wei Zhou, Jiskani I.M., Zhiming Wang. Extracting unstructured roads for smart Open-Pit mines based on computer vision: Implications for intelligent mining // Expert Systems with Applications. 2024. Vol. 249. Part C. № 123628. DOI: 10.1016/j.eswa.2024.123628

- Lalezar M., Izadi I., Hoseinie S.H., Mohamadrezaie H. A Model Predictive Control Algorithm for Autonomous Mining Dump Trucks // IFAC-PapersOnLine. 2024. Vol. 58. Iss. 22. P. 60-65. DOI: 10.1016/j.ifacol.2024.09.291

- Siyu Teng, Luxi Li, Yuchen Li et al. FusionPlanner: A multi-task motion planner for mining trucks via multi-sensor fusion // Mechanical Systems and Signal Processing. 2024. Vol. 208. № 111051. DOI: 10.1016/j.ymssp.2023.111051

- Воронов Ю.Е., Воронов А.Ю., Дубинкин Д.М., Максимова О.С. Диспетчеризация в карьерных экскаваторно-автомобильных комплексах с беспилотным транспортом // Уголь. 2023. № 9 (1171). С. 75-83. DOI: 10.18796/0041-5790-2023-9-75-83

- Li Zhang, Wenxuan Shan, Bin Zhou, Bin Yu. A dynamic dispatching problem for autonomous mine trucks in open-pit mines considering endogenous congestion // Transportation Research Part C: Emerging Technologies. 2023. Vol. 150. № 104080. DOI: 10.1016/j.trc.2023.104080

- Yamini E., Zarnoush M., Jalilvand M. et al. Integration of emerging technologies in next-generation electric vehicles: Evolution, advancements, and regulatory prospects // Results in Engineering. 2025. Vol. 25. № 104082. DOI: 10.1016/j.rineng.2025.104082

- Verma S., Sharma A., Tran B., Alahakoon D. A systematic review of digital twins for electric vehicles // Journal of Traffic and Transportation Engineering. 2024. Vol. 11. Iss. 5. P. 815-834. DOI: 10.1016/j.jtte.2024.04.004

- Balboa-Espinoza V., Segura-Salazar J., Hunt C. et al. Comparative life cycle assessment of battery-electric and diesel underground mining trucks // Journal of Cleaner Production. 2023. Vol. 425. № 139056. DOI: 10.1016/j.jclepro.2023.139056

- Qingsong Tang, Manjiang Hu, Yougang Bian et al. Optimal energy efficiency control framework for distributed drive mining truck power system with hybrid energy storage: A vehicle-cloud integration approach // Applied Energy. 2024. Vol. 374. № 123989. DOI: 10.1016/j.apenergy.2024.123989

- Замятин И.Д. Анализ перспектив развития конструкции карьерных самосвалов // Вопросы устойчивого развития общества. 2021. № 6. С. 641-651.

- Черепанов В.А., Журавлев А.Г., Глебов И.А., Чендырев М.А. Обзор транспорта с электропитанием в фокусе развития горнодобывающих предприятий // Проблемы недропользования. 2019. № 1 (20). С. 33-49. DOI: 10.25635/2313-1586.2019.01.033

- Hunt J.D., Nascimento A., Wenxuan Tong et al. Perpetual motion electric truck, transporting cargo with zero fuel costs // Journal of Energy Storage. 2023. Vol. 72. Part D. № 108671. DOI: 10.1016/j.est.2023.108671

- Хазин М.Л. Электрифицированный автотранспорт для подземных и открытых горных работ // Известия Уральского государственного горного университета. 2019. Вып. 1 (53). С. 128-135. DOI: 10.21440/2307-2091-2019-1-128-135

- Дубинкин Д.М., Карташов А.Б., Арутюнян Г.А. и др. Современное состояние техники и технологий в области карьерных самосвалов с накопителями энергии // Горное оборудование и электромеханика. 2020. № 6 (152). С. 31-42. DOI: 10.26730/1816-4528-2020-6-31-42

- Грачев А.И. Абсолютно «зеленый» БЕЛАЗ-7558Е // Горная промышленность. 2022. № 2. С. 30-32.

- Нгуен Т.Х., Васильев Б.Ю. Анализ автономных роботизированных машин горного производства с автономными системами электродвижения // Горное оборудование и электромеханика. 2022. № 5 (163). С. 59-69. DOI: 10.26730/1816-4528-2022-5-59-69

- Sudev V., Sindhu M.R. State-of-the-art and future trends in electric vehicle charging infrastructure: A review // Engineering Science and Technology, an International Journal. 2025. Vol. 62. № 101946. DOI: 10.1016/j.jestch.2025.101946

- Revankar S.R., Kalkhambkar V.N. Grid integration of battery swapping station: A review // Journal of Energy Storage. 2021. Vol. 41. № 102937. DOI: 10.1016/j.est.2021.102937

- Weipeng Zhan, Zhenpo Wang, Lei Zhang et al. A review of siting, sizing, optimal scheduling, and cost-benefit analysis for battery swapping stations // Energy. 2022. Vol. 258. № 124723. DOI: 10.1016/j.energy.2022.124723

- Mahaadevan V.C., Narayanamoorthi R., Logeshwer S.P.P. et al. Integrated design and YOLO based control framework for autonomous EV charging robot platforms // Results in Engineering. 2025. Vol. 26. № 105438. DOI: 10.1016/j.rineng.2025.105438

- Santos G.R., Romeral P.A., Zancul E. et al. Exploring electric vehicle robot charging stations: A simulation-based approach for charging capacity improvement // Research in Transportation Business & Management. 2025. Vol. 60. № 101383. DOI: 10.1016/j.rtbm.2025.101383

- Hao Chen, Zhongnan Qian, Ruoqi Zhang et al. Modular Four-Channel 50 kW WPT System With Decoupled Coil Design for Fast EV Charging // IEEE Access. 2021. Vol. 9. P. 136083-136093. DOI: 10.1109/ACCESS.2021.3116696

- Завьялов В.М., Семыкина И.Ю., Дубков Е.А., Велиляев А.С. Система беспроводного заряда аккумуляторов для рудничного электровоза // Записки Горного института. 2023. Т. 261. С. 428-442.

- Rogge M., Wollny S., Sauer D.U. Fast Charging Battery Buses for the Electrification of Urban Public Transport – A Feasibility Study Focusing on Charging Infrastructure and Energy Storage Requirements // Energies. 2015. Vol. 8. Iss. 5. P. 4587-4606. DOI: 10.3390/en8054587

- Rothgang S., Rogge M., Becker J., Sauer D.U. Battery Design for Successful Electrification in Public Transport // Energies. 2015. Vol. 8. Iss. 7. P. 6715-6737. DOI: 10.3390/en8076715

- Basso R., Kulcsár B., Egardt B. et al. Energy consumption estimation integrated into the Electric Vehicle Routing Problem // Transportation Research Part D: Transport and Environment. 2019. Vol. 69. P. 141-167. DOI: 10.1016/j.trd.2019.01.006

- Yang Xing, Chen Lv, Dongpu Cao, Chao Lu. Energy oriented driving behavior analysis and personalized prediction of vehicle states with joint time series modeling // Applied Energy. 2020. Vol. 261. № 114471. DOI: 10.1016/j.apenergy.2019.114471

- Jia-Hao Syu, Lin J.C.-W., Yu P.S. Multi-head learning models for power consumption prediction of unmanned ground vehicles // Information Fusion. 2025. Vol. 118. № 102895. DOI: 10.1016/j.inffus.2024.102895

- Xu Y., Ingelström P., Kersten A. et al. Improving powertrain efficiency through torque modulation techniques in single and dual motor electric vehicles // Transportation Engineering. 2024. Vol. 18. № 100289. DOI: 10.1016/j.treng.2024.100289

- Бурмистрова О.Н., Пластинина Е.В., Тимохова О.М. К вопросу определения зависимости скорости движения автомобиля от расстояния видимости на кривых в плане // Фундаментальные исследования. 2015. № 2-10. С. 2074-2078.

- Брынь М.Я., Мустафин М.Г., Баширова Д.Р., Васильев Б.Ю. Исследования точности построения цифровых моделей рельефа техногенных массивов по данным спутниковых определений координат // Записки Горного института. 2025. Т. 271. С. 95-107.

- Семыкина И.Ю., Завьялов В.М., Дубков Е.А., Нечипоренко Я.А. Оценка мощности технологического присоединения беспроводной зарядной инфраструктуры для аккумуляторных карьерных самосвалов // Проблемы и перспективы развития энергетики, электротехники и энергоэффективности: Материалы VIII Международной научно-технической конференции, 22 ноября 2024. Чебоксары, Россия. В 2 частях. Чебоксары: Чувашский государственный университет им. И.Н.Ульянова, 2024. Ч. 1. С. 265-273.

- Печенко В.В. Динамическая модель ячейки аккумуляторной батареи с единственным состоянием // Радиотехника. 2015. № 4. С. 58-60.

- Hao Mu, Rui Xiong, Fengchun Sun. A Novel Multi-model Probability Based Battery State-of-charge Fusion Estimation Approach // Energy Procedia. 2016. Vol. 88. P. 840-846. DOI: 10.1016/j.egypro.2016.06.061

- Rui Xiong, Yongzhi Zhang, Ju Wang et al. Lithium-Ion Battery Health Prognosis Based on a Real Battery Management System Used in Electric Vehicles // IEEE Transactions on Vehicular Technology. 2019. Vol. 68. Iss. 5. P. 4110-4121. DOI: 10.1109/TVT.2018.2864688

- De Santis E., Pennazzi V., Luzi M., Rizzi A. Degradation mechanisms and differential curve modeling for non-invasive diagnostics of lithium cells: An overview // Renewable and Sustainable Energy Reviews. 2025. Vol. 211. № 115349. DOI: 10.1016/j.rser.2025.115349

- Сыркин И.С., Бузунов Н.В., Тургенев И.А. Типоразмеры аккумуляторных батарей низковольтного электрооборудования карьерных самосвалов грузоподъемностью от 218 до 255 т // Техника и технология горного дела. 2022. № 2 (17). С. 53-66. DOI: 10.26730/2618-7434-2022-2-53-66

- Голубчик Т.В., Куликов А.С. Результаты экспериментальных испытаний литий-железо-фосфатного аккумулятора производства компании «Лиотех» в низкотемпературных условиях // Электроника и электрооборудование транспорта. 2021. № 1. С. 17-20.

- Гурский А.С. Анализ параметров высоковольтных аккумуляторных батарей электробусов с целью создания алгоритмов их общего и поэлементного диагностирования с применением телематических систем // Транспорт и транспортные системы: конструирование, эксплуатация, технологии. Минск: Белорусский национальный технический университет, 2022. Вып. 4. С. 12-20.

- Кузнецов И.С., Зиновьев В.В., Николаев П.И., Стародубов А.Н. Компьютерная система имитационного моделирования для оптимизации параметров экскаваторно-автомобильных комплексов // Горный информационно-аналитический бюллетень. 2022. № 6-1. С. 304-316. DOI: 10.25018/0236_1493_2022_61_0_304

- Воронов А.Ю. Оптимизация показателей эксплуатационной производительности экскаваторно-автомобильных комплексов разрезов: Автореф. дис. … канд. техн. наук. Кемерово: Кузбасский государственный технический университет имени Т.Ф.Горбачева, 2015. 19 с.