Исследование надежности тягового электропривода карьерных самосвалов на основе анализа отказов его функциональных узлов

Аннотация

Эффективность работы горно-обогатительного комбината зависит от уровня комплексной механизации технологического процесса. При добыче полезного ископаемого основные расходы приходятся на транспортирование горной массы. Ключевыми звеньями в горно-транспортной системе являются карьерные самосвалы. Поэтому для увеличения эффективности работы горно-обогатительного комбината путем улучшения грузооборота и снижения затрат на транспортирование горных масс необходимо повысить заданный уровень надежности карьерных самосвалов посредством повышения средней наработки до первого отказа. В статье проанализировано состояние надежности тягового электропривода карьерных самосвалов, работающих в отраслях минерально-сырьевого комплекса. Приводится количественная оценка отказов электропривода от дефектов, возникающих в функциональных узлах, а также затрат на выполнение восстановительных ремонтных работ. Анализ отказов с 2018 по 2022 гг. и результаты вибрационных испытаний дизель-генераторной установки показали, что самыми затратными оказались дефекты в синхронных генераторах электропривода, а основной причиной дефекта стали повышенные внешние вибрационные воздействия. На основании испытаний общего уровня вибраций и их спектрального состава в различных режимах работы оборудования сформулированы рекомендации по стойкости генератора к механическим внешним воздействующим факторам и увеличению степени защитной оболочки корпуса для исключения загрязнения. Представлен диапазон частот, представляющий наибольшую опасность разрушения для обмоток генератора.

Введение

В настоящее время в минерально-сырьевом комплексе (МСК) для транспортировки добываемых горных пород при открытой карьерной добыче полезных ископаемых наиболее часто используют карьерные самосвалы [1-3]. На отдельных предприятиях МСК расходы на транспортировку достигают 70 % себестоимости затрат на добычу полезных ископаемых [4, 5], из которых значительная часть затрат связана с восстановлением работоспособности комплекта тягового электропривода (КТЭ) [6]. Простой карьерных самосвалов связан как с плановым техническим обслуживанием и ремонтом, так и с аварийно-восстановительным ремонтом в результате отказа оборудования КТЭ [7-9].

В состав КТЭ входит следующее комплектующее оборудование: синхронный тяговый генератор (СТГ); шкаф преобразователей и систем управления (ШПСУ); тяговые асинхронные двигатели (ТАД), устанавливаемые на каждое заднее колесо карьерного самосвала.

Для повышения надежности, безопасности и эффективности эксплуатации карьерного автотранспорта и обеспечения оптимальных затрат на поддержание его в работоспособном состоянии необходимы исследования оценки и обеспечения надежности КТЭ [10-12]. В связи с тем, что карьерные самосвалы эксплуатируются в различных климатических условиях в более чем 80 странах мира и работают часто с экстремальными режимами [13-15], к КТЭ предъявляют высокие требования по устойчивости к внешним воздействиям.

Повышению надежности электропривода и его комплектующих посвящены различные исследования:

- Удаленный мониторинг технического состояния карьерного самосвала (узлы двигателя, электропривода и гидравлической системы) для предотвращения аварийных ситуаций и проведение технического обслуживания и ремонта согласно фактическому состоянию автосамосвала, а не традиционного планово-предупредительного ремонта [16].

- Прогнозирование износа подшипников электрических машин. В работах [17, 18] рассматриваются методики по прогнозированию остаточного срока службы подшипников электрических машин с помощью математического аппарата.

- Диагностика неисправностей асинхронного двигателя путем многоуровневого объединения информации [19, 20]. Исследования представляют модели, одна из которых выдает условную вероятность для каждого из состояний работоспособности двигателя на основании данных, полученных на тестируемых двигателях в лабораторных условиях, а другая распознает режимы работы электрической машины по субгармоническим параметрам.

- Оценка вероятности отказа асинхронного двигателя в составе электропривода путем диагностики вибрационных и электрических характеристик [21-23].

- Мониторинг состояния синхронного генератора с помощью электрических сигналов. В работе [24] получены практические результаты для обнаружения неисправностей в действующих синхронных генераторах, подключенных в энергосистемах.

- Оценка жизненного цикла электропривода для повышения эффективности энергосистемы. В исследовании [25] предложена методика оценки технического состояния электропривода на основе нормированных уровней амплитуд частотных составляющих.

- Оценка надежности системы тягового электропривода расчетным методом и методом анализа дерева отказов [26-28].

Несмотря на разнообразие перечисленных исследований, работ, посвященных изучению надежности тягового электропривода карьерных самосвалов, практически нет. Те из них [29, 30], которые затрагивают тему надежности карьерных самосвалов, рассматривают проблему относительно отказов в таких узлах, как двигатель внутреннего сгорания, ходовая часть, редуктор мотор-колес и т.д. Вопрос надежности тягового электропривода в подобных работах исследуется поверхностно.

В данной статье исследование имеет прикладной характер. На основе анализа данных, полученных по результатам эксплуатации, установлены причины отказов КТЭ, выявлены функциональные узлы, которые требуют наибольшего внимания. Основное преимущество работы в том, что испытания проведены на отремонтированном синхронном генераторе на месте эксплуатации, а не в программном комплексе, где условия принимаются идеальными. Исследование его состояния после отработки в карьере позволяет понять, какое влияние оказали условия эксплуатации и внешние механические вибрационные нагрузки на безотказность работы электропривода. Подчеркнута важность нахождения точек соприкосновения научных и производственных областей.

Методы

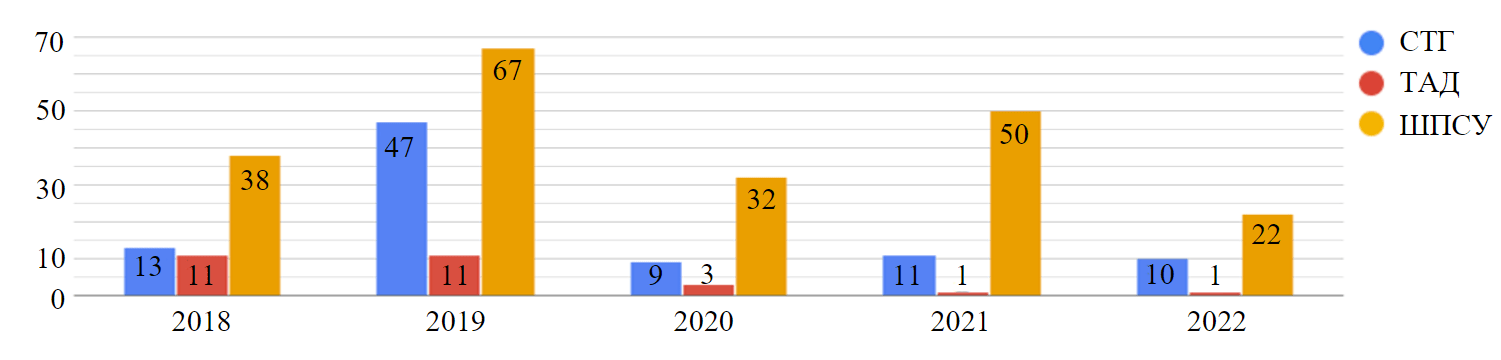

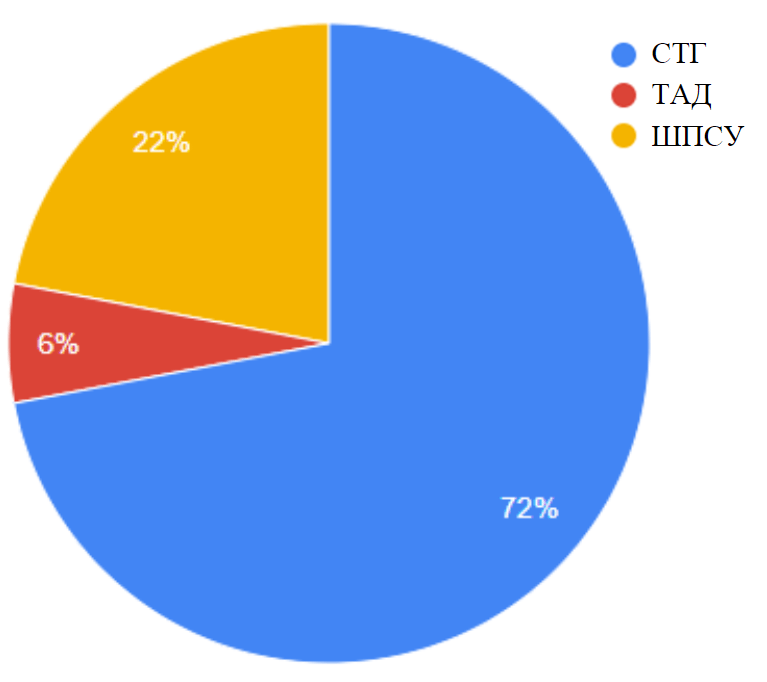

Проведены исследования надежности карьерных самосвалов и проанализировано 326 случаев выхода из строя различных функциональных узлов КТЭ за 5 лет, с 2018 по 2022 гг. Для увеличения репрезентативности выборки в исследования были включены карьерные самосвалы, эксплуатирующиеся в различных регионах и климатических условиях: Вьетнам, Иран, Узбекистан, Казахстан, Кузбасс, Новосибирская обл., Республика Хакасия. На рис.1 представлена диаграмма количества выходов из строя функциональных узлов КТЭ по годам рассматриваемого периода, а на рис.2 показано соотношение затрат на восстановление работоспособности функциональных узлов КТЭ.

Анализ полученных в ходе исследования диаграмм показал, что количество выходов из строя КТЭ по причине отказов в СТГ значительно меньше в сравнении с отказами ШПСУ, а затраты на восстановление работоспособности занимают 3/4 от всех затрат. Причина такого соотношения затрат – невозможность восстановления работоспособности СТГ на месте эксплуатации, что требует дополнительных затрат на транспортировку поврежденного узла на завод-изготовитель или специализированное ремонтное предприятие. Кроме того, ремонтные работы выполняются для дорогостоящих узлов – обмотки статора, ротора, подшипникового узла. Все это приводит к длительному простою карьерного самосвала.

Рис.1. Количество выходов из строя функциональных узлов КТЭ, работающих в составе карьерного самосвала за период 2018-2022 гг.

Рис.2. Соотношение затрат на восстановление функциональных узлов КТЭ за период 2018-2022 гг.

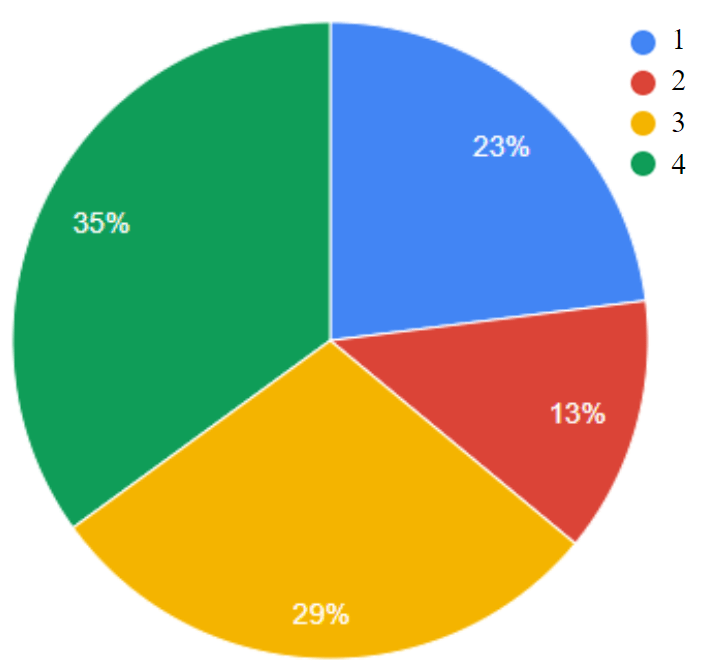

Рис.3. Причины повреждения СТГ 1 – подшипниковый узел; 2 – другое; 3 – некачественное изготовление; 4 – отгорание выводных шин обмотки статора

Учитывая количество выходов из строя СТГ и наибольшую долю затрат СТГ при восстановлении КТЭ, будем рассматривать отказы КТЭ, случившиеся по причине выходов из строя СТГ.

Распределение отказов СТГ по видам неисправностей функциональных узлов, полученное для карьерных самосвалов на основе статистики повреждаемости, состоящей из 90 случаев, представлено на диаграмме (рис.3). Отказы СТГ происходят из-за того, что карьерные самосвалы в отличие от стационарных электрических машин эксплуатируются в тяжелых и неблагоприятных условиях и режимах работы, связанных с часто изменяющимися климатическими условиями, повышенной запыленностью, влажностью, наличием частых пусков и остановок, высоким уровнем тепловых и вибрационных нагрузок [31-33].

Учитывая сложные условия эксплуатации карьерных самосвалов от умеренного климата и до северных широт [34-36], к СТГ предъявляют следующие требования по устойчивости к воздействиям внешних условий эксплуатации:

- температура окружающей среды от –50 до +50 °C;

- допустимое верхнее значение относительной влажности окружающего воздуха 100 % при температуре 25 °С;

- высота над уровнем моря не более 1200 м;

- степень защиты генератора IP21 по ГОСТ 14254-96 «Степени защиты, обеспечиваемые оболочками (код IP)»;

- группа условий эксплуатации в части воздействия механических факторов внешней среды соответствует группе М28 по ГОСТ 17516.1-90 «Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам»;

- перепад давления воздуха на подводящем воздуховоде и фильтрах не должен превышать 1 кПа при расходе воздуха 1 м3/с;

- предельно допустимая температура подшипника не должна превышать 125 °C;

- допустимые значения вибрации – на холостом ходу 10 мм/с, под нагрузкой 15 мм/с;

- электропривод должен обеспечивать надежную эксплуатацию карьерного самосвала в условиях запыленности различных горнодобывающих предприятий до 10 мг/м3.

Рассмотрим более подробно все виды неисправностей СТГ в порядке увеличения их доли (рис.3), под «другими» выявлены единичные случаи отказов по следующим причинам: деформация катушек статора в процессе транспортировки; выход из строя из-за смещения статорной обмотки по направлению вращения ротора; замыкание на выводных концах статорной обмотки.

В ходе исследований было установлено, что в процессе эксплуатации между выводными токоведущими шинами СТГ из-за отсутствия на них изоляции образовался токопроводящий «мостик» из-за пыли и влаги по поверхностям колодок. В результате образования такого токопроводящего «мостика» произошло межфазное замыкание на выводных токопроводящих шинах СТГ, что привело к выходу его из строя. С учетом реальных условий эксплуатации СТГ для повышения надежности выводных концов статорной обмотки можно рекомендовать усиление их изоляции.

Статистика повреждаемости СТГ показывает, что почти каждый третий отказ происходил по причине выхода из строя подшипникового узла из-за следующих основных причин: разрушение подшипникового ролика (бракованный подшипник); разрушение сепаратора подшипника (скрытый дефект при его изготовлении); отсутствие или недостаточное количество смазки.

Зачастую одна причина повреждения порождает другую, так, например, при отсутствии необходимого количества смазки в подшипниковом узле во время эксплуатации начинает разрушаться сепаратор. Кроме того, по этой причине происходит перегрев в подшипниковом узле, так как отсутствие качественной смазки не обеспечивает равномерное распределение тепла, образующегося в ходе работы подшипникового узла [37, 38]. Для минимизации подобных отказов необходимо повысить качество проверки изготовления подшипникового узла при входном контроле и периодически оценивать его техническое состояние в процессе эксплуатации.

Одной из причин отказов СТГ является некачественное изготовление оборудования из-за невнимательности сборщиков электрических машин.

Рассмотрим отдельные виды повреждений СТГ, которые привели к отказам и простою карьерных самосвалов:

- Отгорание катушки полюса обмотки возбуждения ротора в месте его соединения с шиной. Причиной такого повреждения является отсутствие пайки или ее низкое качество в месте соединения полюса генератора и выводной шины, идущей к токосъемным кольцам в месте крепления к изоляционной колодке.

- Повреждения статорной обмотки СТГ из-за отломившегося куска сердечника полюса ротора. Наиболее вероятная причина поломки этой детали, работающей в условиях ударных нагрузок, – низкий уровень прочностных и пластических характеристик, грубая литая структура, отсутствие термической обработки, которая должна была улучшить уровень механических свойств и структуру материала.

- Излом выводной шины катушки ротора из-за отсутствия надлежащей затяжки болтового соединения.

- Повреждение статорной обмотки СТГ в результате короткого замыкания на корпус. Причиной повреждения является невыполнение требований конструкторской документации по изолировке выводных шин и нарушение последовательности выполнения работ.

К одному из основных видов повреждений относится отгорание выводных шин обмоток статора. К этой группе повреждений относится также отгорание вывода катушки статора от токоведущего кольца в обмотке статора и разрушение межкатушечных соединений обмотки статора [39]. Наиболее вероятной причиной таких повреждений является превышение внешних вибрационных воздействий [40-42] на СТГ по отношению к указанным в технических условиях значениям. Длительное воздействие вибраций на водителя является признанным фактором риска различных заболеваний [43-45]. Также в процессе эксплуатации во внутренней полости СТГ карьерного самосвала может скапливаться глинистый осадок, который приводит с одной стороны к ухудшению теплоотвода от обмоток [46-48], а с другой – к появлению дисбаланса и увеличению вибрации.

Для поиска возможных причин разрушения обмоток статора были проведены вибрационные испытания по определению общего уровня вибраций и их спектрального состава в различных режимах работы дизель-генераторной установки (ДГУ). Испытания были проведены на отремонтированном генераторе на месте эксплуатации карьерного самосвала в Кемеровской обл. в следующих режимах работы: на холостом ходу при частоте вращения 900 и 1900 об/мин; при нагрузке на тормозной резистор при частоте вращения 800 и 1800 об/мин.

В ходе испытаний было установлено, что при 1800-1900 об/мин уровень вибрации максимальный. Поэтому при дальнейших исследованиях опираемся только на эти частоты вращения.

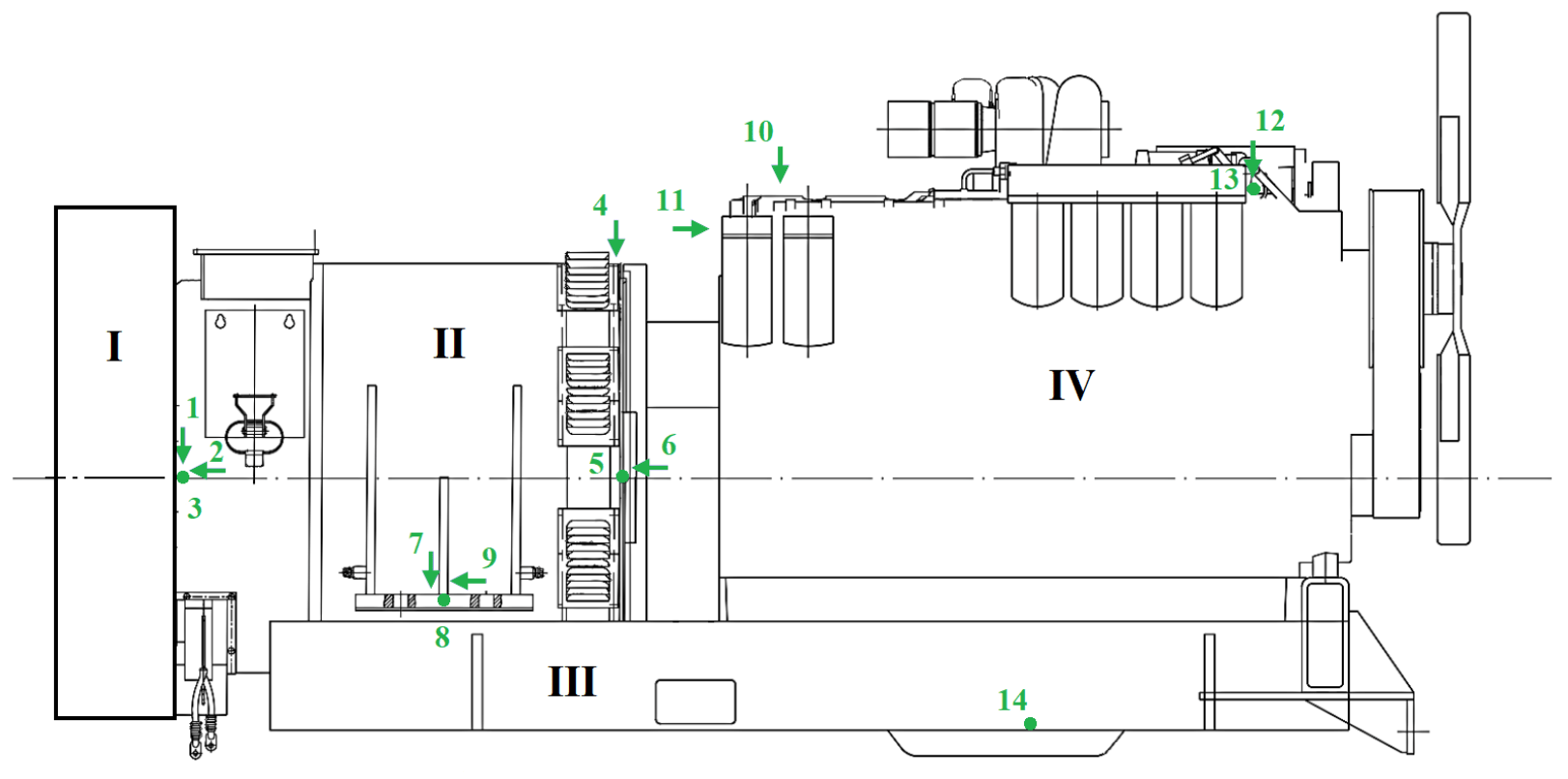

На рис.4 показаны места измерения вибрации, включающие 14 точек измерений:

- 1, 2 и 3 – вертикальная, горизонтальная и осевая вибрации подшипникового узла генератора со стороны контактных колец;

- 4, 5 и 6 – вертикальная, горизонтальная и осевая вибрации корпуса генератора со стороны дизеля;

- 7, 8 и 9 – вертикальная, горизонтальная и осевая вибрации левой опорной лапы генератора со стороны дизеля;

- 10 и 11 – вертикальная и осевая вибрации блока цилиндров дизеля со стороны генератора;

- 12 и 13 – вертикальная и горизонтальная вибрации блока цилиндров дизеля со стороны радиатора;

- 14 – горизонтальная вибрация рамы ДГУ под дизельным двигателем.

Обсуждение результатов

Результаты измерений среднеквадратичных значений виброскорости ДГУ в диапазоне частот 10-5000 Гц представлены в табл.1. По полученным данным видно, что вибрация корпуса генератора как на холостом ходу, так и под нагрузкой на исследуемых частотах вращения не превышает допустимое значение 10 и 15 мм/с соответственно. Исключение составляют ненормируемые точки на щите у подшипника генератора. Отметим, что суммарная вибрация в зоне двигателя в отдельных точках значительно выше, чем в зоне генератора. Результаты представлены в относительных единицах сравнительно с допустимыми значениями по виброскорости генератора (показатели, превышающие допустимое значение, выделены жирным).

Рис.4. Точки проведения замеров и снятия вибрационных параметров дизель-генераторной установки I – кожух вентилятора охлаждения; II – синхронный тяговый генератор; III – рама дизель-генераторной установки; IV – дизельный двигатель

Таблица 1

Относительное среднеквадратичное значение виброскорости генератора, о.е.

|

Точки измерения |

Холостой ход при n= 900 об/мин |

Холостой ход при n = 1900 об/мин |

Нагрузка на тормозной резистор при n= 800 об/мин, I = 250 А |

Нагрузка на тормозной резистор при n = 1800 об/мин, I = 330 А |

|

1 |

0,46 |

1,05 |

0,31 |

0,89 |

|

2 |

0,58 |

1,62 |

0,44 |

1,08 |

|

3 |

0,31 |

1,57 |

0,27 |

1,30 |

|

4 |

0,36 |

0,55 |

0,31 |

0,48 |

|

5 |

0,22 |

0,63 |

0,13 |

0,42 |

|

6 |

0,27 |

0,8 |

0,23 |

0,57 |

|

7 |

0,41 |

0,56 |

0,28 |

0,69 |

|

8 |

0,26 |

0,95 |

0,21 |

0,68 |

|

9 |

0,27 |

0,67 |

0,20 |

0,49 |

|

10 |

0,39 |

1,08 |

0,29 |

0,55 |

|

11 |

0,22 |

1,34 |

0,16 |

0,38 |

|

12 |

0,45 |

3,71 |

0,34 |

1,44 |

|

13 |

0,27 |

0,53 |

0,15 |

0,43 |

|

14 |

0,47 |

1,07 |

0,30 |

1,77 |

В ходе испытаний проведены замеры значений виброускорений ДГУ в диапазонах частот до 55 и 200 Гц (согласно ГОСТ 17516.1-90 «Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам» для группы устойчивости М28). Полученные значения приведены в табл.2, жирным выделены показатели, превышающие предельное рабочее значение. Из результатов следует, что внешнее механическое воздействие на генератор в диапазоне частот 0-55 Гц удовлетворяет группе устойчивости М28 по ГОСТ 17516.1-90. Однако основной вклад в общий уровень вибрации генератора вносят гармоники с частотами от 60 до 300-400 Гц, величина которых в разы больше вибрации в диапазоне частот 0-55 Гц. Можно полагать, что именно эти гармоники представляют наибольшую опасность для обмотки генератора, так как в этом диапазоне лежат ее резонансные частоты. На этом основании следует считать, что группа М28 к данной установке неприменима. Следует применять группу механического исполнения М37 (изделия, устанавливаемые на поршневые двигатели, диапазон частот 0,5-500 Гц, амплитуда виброускорения до 100 м/с2).

Таблица 2

Максимальные значения виброускорений генератора относительно предельного значения в диапазоне частот 0-55/0-200 Гц, о.е.

|

Точки измерения |

Холостой ход при n= 900 об/мин |

Холостой ход при n = 1900 об/мин |

Нагрузка на тормозной резистор при n= 800 об/мин, I = 250 А |

Нагрузка на тормозной резистор при n = 1800 об/мин, I = 330 А |

|

1 |

0,043/0,135 |

0,106/0,444 |

0,024/0,199 |

0,101/0,457 |

|

2 |

0,092/0,171 |

0,158/0,605 |

0,037/0,265 |

0,158/0,485 |

|

3 |

0,011/0,123 |

0,047/1,630 |

0,014/0,146 |

0,038/1,930 |

|

4 |

0,033/0,111 |

0,068/0,167 |

0,017/0,218 |

0,060/0,321 |

|

5 |

0,019/0,058 |

0,085/0,187 |

0,024/0,033 |

0,093/0,166 |

|

6 |

0,028/0,087 |

0,065/0,359 |

0,014/0,147 |

0,084/0,340 |

|

7 |

0,028/0,164 |

0,045/0,516 |

0,025/0,139 |

0,075/0,808 |

|

8 |

0,035/0,084 |

0,095/0,456 |

0,027/0,119 |

0,139/0,404 |

|

9 |

0,025/0,088 |

0,061/0,264 |

0,016/0,124 |

0,076/0,297 |

|

10 |

0,020/0,096 |

0,098/0,156 |

0,009/0,169 |

0,107/0,201 |

|

11 |

0,013/0,036 |

0,210/0,184 |

0,019/0,047 |

0,073/0,218 |

|

12 |

0,012/0,053 |

0,614/0,659 |

0,019/0,148 |

0,212/0,440 |

|

13 |

0,034/0,075 |

0,033/0,259 |

0,017/0,077 |

0,065/0,240 |

|

14 |

0,024/0,328 |

0,084/0,729 |

0,026/0,235 |

0,133/3,150 |

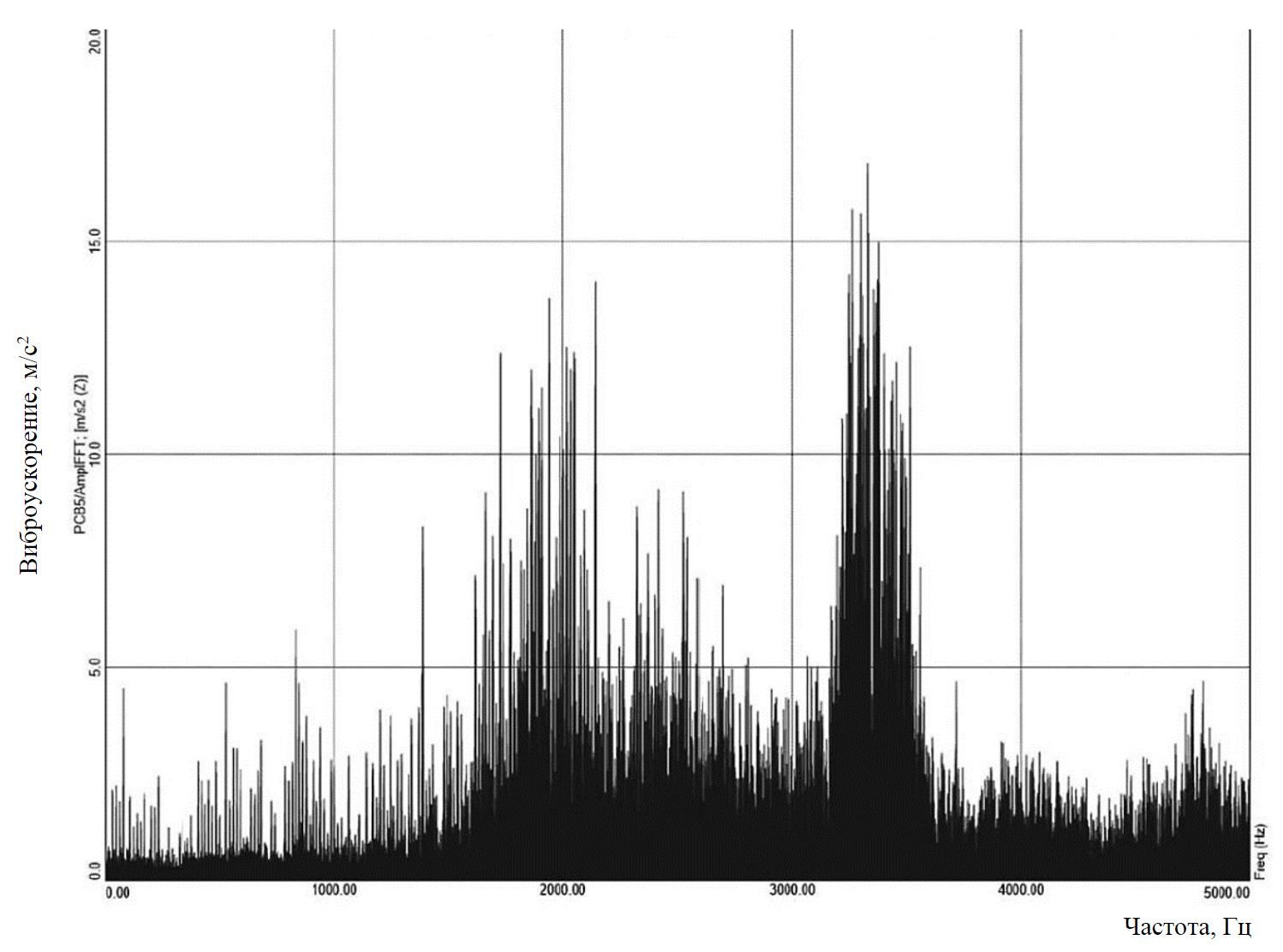

На рис.5 показан спектр вибрации блока цилиндров дизеля в наиболее активной зоне с диапазонами частот 1,5-2,5 и 3-3,5 кГц. Степень влияния этих высокочастотных составляющих на генератор неизвестна.

Рис.5. Спектр виброускорения блока цилиндров дизеля со стороны радиатора, направление вертикальное (точка 12)

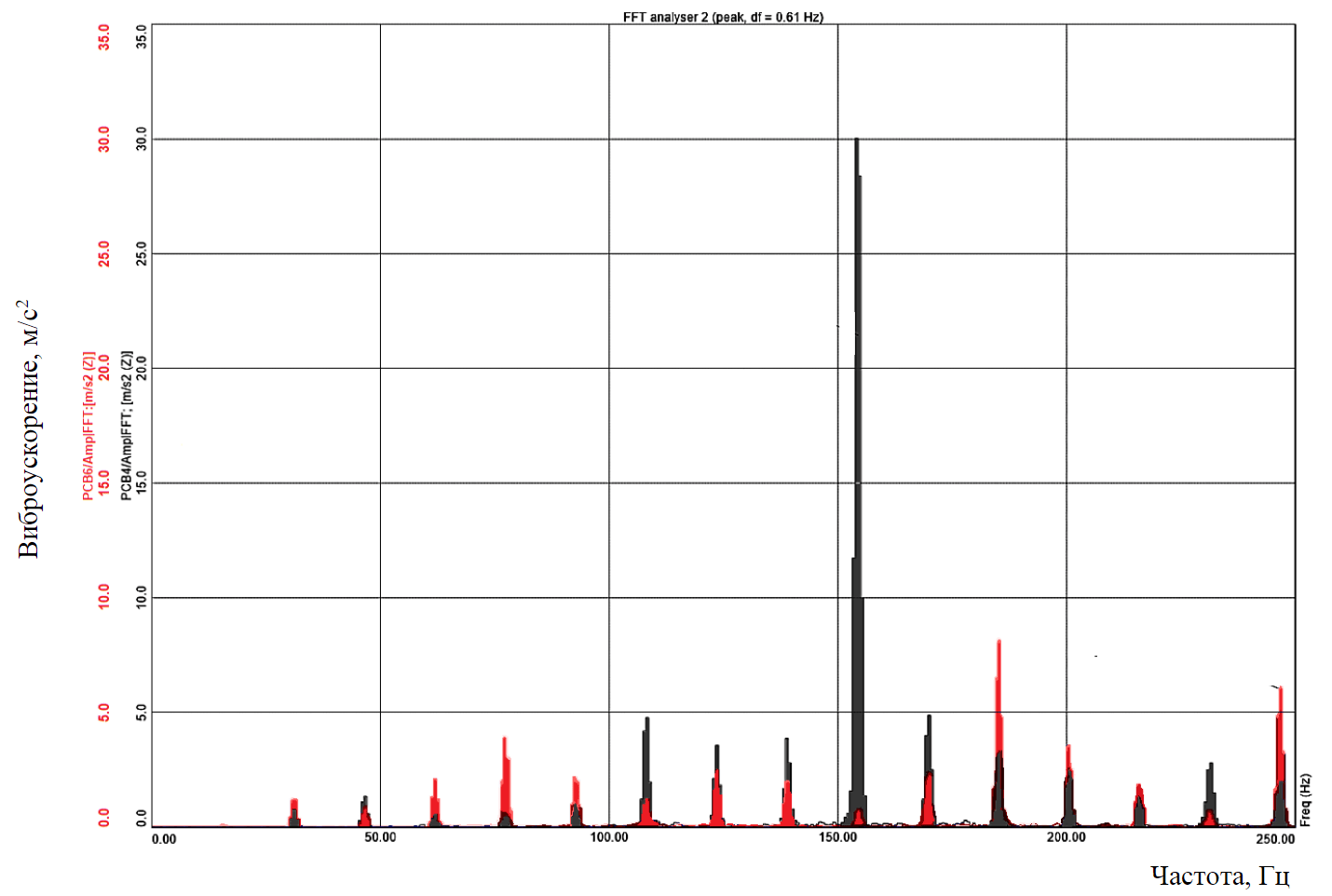

Значения виброускорений левой опорной лапы генератора со стороны дизеля (точка 8) и рамы ДГУ под дизельным двигателем (точка 14) по гармоникам частоты вращения при 1846 об/мин, 330 А в режиме нагрузки на тормозной резистор приведены в табл.3. Из табл.3 видно, что на гармониках 3,5 и 5 явным источником вибрации является дизель. Спектр виброускорений для перечисленных точек измерений представлен на рис.6. Вид спектра практически не зависит от нагрузки генератора, следовательно, вибрация имеет механическую природу.

Таблица 3

Значения виброускорений опорной лапы генератора и рамы ДГУ под дизельным двигателем в горизонтальном направлении

|

Частота, Гц |

Номер гармоники |

Виброускорение, о.е. |

|

|

Лапа генератора |

Рама под дизелем |

||

|

31,01 |

1 |

0,13 |

0,09 |

|

61,59 |

2 |

0,22 |

0,05 |

|

77,09 |

2,5 |

0,44 |

0,06 |

|

108,44 |

3,5 |

0,15 |

0,47 |

|

152,16 |

5 |

0,08 |

3,13 |

|

1093,57 |

36,5 |

0,07 |

0,7 |

|

1131,31 |

37 |

0,15 |

1,1 |

|

1167,99 |

38 |

0,05 |

0,96 |

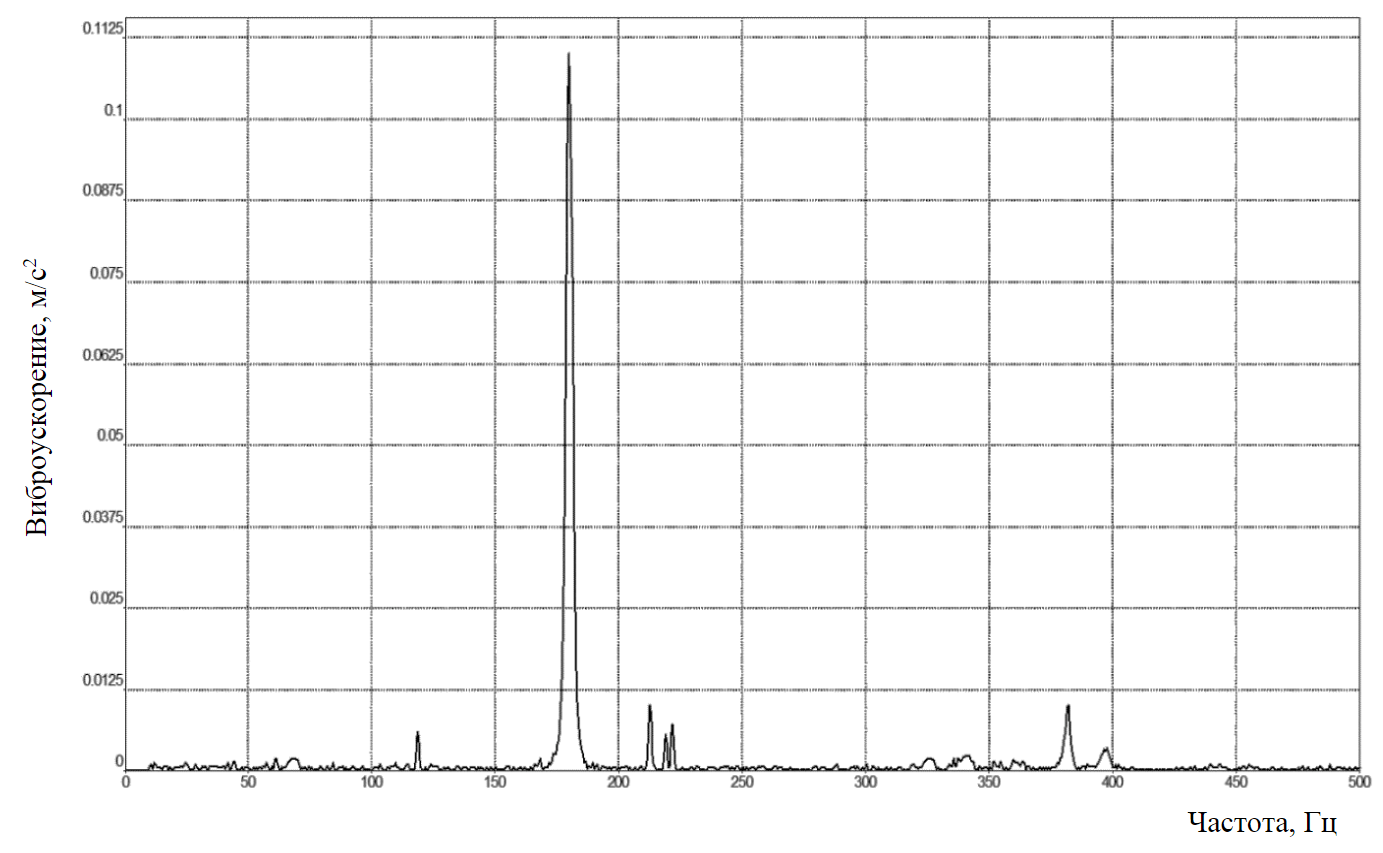

Высокие значения виброускорения осевой вибрации подшипникового узла генератора (точка 3) определяются гармониками диапазона частот 150-200 Гц (табл.4). Это можно объяснить резонансными свойствами конструкции данного элемента. Для аналогичного генератора при испытаниях на площадке завода собственная частота щита с корпусом подшипника составила 180 Гц (рис.7).

Рис.6. Спектр виброускорения опорной лапы генератора (точка 8 – красный) и рамы ДГУ под дизелем (точка 14 – черный) в горизонтальном направлении при частоте вращения 1846 об/мин

Рис.7. Спектр виброускорения торцевого щита генератора в осевом направлении

Таблица 4

Виброускорение подшипникового узла в осевом направлении по гармоникам частоты вращения при 1914 об/мин, 325 А

|

Частота, Гц |

31,7 |

63,6 |

95,2 |

127,1 |

143,3 |

159,2 |

175,3 |

190,9 |

205,2 |

|

Номер гармоники |

1 |

2 |

3 |

4 |

4,5 |

5 |

5,5 |

6 |

6,5 |

|

Виброускорение, о.е. |

0,01 |

0,07 |

0,21 |

0,31 |

0,35 |

0,47 |

1,26 |

1,92 |

1,62 |

Заключение

На основе проведенных исследований рассмотрены отказы КТЭ карьерных самосвалов, проанализированы причины отказов СТГ, для определения причин разрушения обмоток статора проведены стендовые испытания ДГУ, которые позволяют сделать следующие выводы:

- Анализ отказов СТГ показал, что наибольшую степень повреждаемости имеют: обмотка статора (35 %) и подшипниковый узел (29 %). При этом к отказам в обмотке статора относятся такие повреждения, как отгорание выводных шин катушки статора и разрушение межкатушечных соединений его обмотки.

- Основная причина разрушений обмоток статора – это превышение внешних вибрационных воздействий на генератор по отношению к указанным в технических условиях на эксплуатацию.

- Общий уровень виброскорости корпуса генератора на частотах вращения в диапазоне 1800-1900 об/мин не превышает допустимые значения, указанные в нормативных документах.

- Внешнее механическое воздействие на генератор не соответствует группе устойчивости М28 по ГОСТ 17516.1-90. Установлено, что корректной группой внешнего механического исполнения является М37 (0,5-500 Гц до 100 м/с2).

- В ходе испытаний установлено, что вибрация генератора практически не зависит от его нагрузки и определяется прежде всего механическими причинами.

- Наибольшую опасность для обмоток генератора представляют вибрации с частотами в диапазоне от 60 до 200 Гц. Выявлено, что источником вибрации, по крайней мере для некоторых гармоник, в этом диапазоне частот является двигатель.

- Проблема повреждения обмоток статора генератора комплексная и первопричина ее кроется не только в вибрационной активности дизельного двигателя или генератора, но и в собственных частотах самой обмотки или ее креплений.

Литература

- Козярук А.Е., Камышьян А.М. Повышение энергетической эффективности электромеханической трансмиссии карьерного автосамосвала // Записки Горного института. 2019. Т. 239. С. 576-582. DOI: 10.31897/PMI.2019.5.576

- Patterson S.R., Kozan E., Hyland P. Energy efficient scheduling of open-pit coal mine trucks // European Journal of Operational Research. 2017. Vol. 262. Iss. 2. P. 759-770. DOI: 10.1016/j.ejor.2017.03.081

- Dubinkin D., Sadovets V., Syrkin I., Chicherin I. Assessment of the Need to Create Control Sytem of Unmanned Dump Truck // E3S Web of Conferences. 2020. Vol. 177. № 03022. DOI: 10.1051/e3sconf/202017703022

- Kuznetsov D., Kosolapov A. Dynamic of performance of open-pit dump trucks in ore mining in severe climatic environment // Transportation Research Procedia. 2022. Vol. 63. P. 1042-1048. DOI: 10.1016/j.trpro.2022.06.104

- Журавлев А.Г., Исаков М.В. Экспериментальные исследования работы карьерных автосамосвалов в условиях эксплуатации // Горный информационно-аналитический бюллетень. 2020. № 3-1. С. 530-542. DOI: 10.25018/0236-1493-2020-31-0-530-542

- Кузин Е.Г., Пудов Е.Ю., Дубинкин Д.М. Анализ отказов узлов карьерных самосвалов в условиях эксплуатации // Горное оборудование и электромеханика. 2021. № 2. С. 55-61. DOI: 10.26730/1816-4528-2021-2-55-61

- Власов Ю.А., Спирин Е.Н., Ляпин А.Н. и др. Анализ причин низкой эксплуатационной надежности карьерных автосамосвалов // Научное обозрение. Технические науки. 2016. № 5. С. 37-44.

- Semykina A., Zagorodnii N., Novikov A. Study of the effectiveness of the organization of the system of maintenance and repair of quarry transport of mining and processing plants // Transportation Research Procedia. 2022. Vol. 63. P. 983-989. DOI: 10.1016/j.trpro.2022.06.097

- Дубинкин Д.М., Карташов А.Б., Арутюнян Г.А. и др. Разработка программы и методики предварительных испытаний автономного карьерного самосвала // Горное оборудование и электромеханика. 2021. № 6. С. 59-65. DOI: 10.26730/1816-4528-2021-6-59-65

- Zhen Wang, Lihui Zhao, Zhiguo Kong et al. Development of accelerated reliability test cycle for electric drive system based on vehicle operating data // Engineering Failure Analysis. 2022. Vol. 141. № 106696. DOI: 10.1016/j.engfailanal.2022.106696

- Махараткин П.Н., Абдулаев Э.К., Вишняков Г.Ю. и др. Повышение эффективности функционирования карьерных автосамосвалов на основе обоснования их рациональной скорости с помощью имитационного моделирования // Горный информационно-аналитический бюллетень. 2022. № 6-2. С. 237-250. DOI: 10.25018/0236_1493_2022_62_0_237

- Yanbiao Feng, Zuomin Dong. Integrated design and control optimization of fuel cell hybrid mining truck with minimized lifecycle cost // Applied Energy. 2020. Vol. 270. № 115164. DOI: 10.1016/j.apenergy.2020.115164

- Bolshunova O.M., Korzhev A.A., Kamyshyan A.M. Adaptive control system of dump truck traction electric drive // IOP Conference Series: Materials Science and Engineering. 2018. Vol. 327. Iss. 5. № 052007. DOI: 10.1088/1757-899X/327/5/052007

- Yanbiao Feng, Qiang Liu, Yong Li et al. Energy efficiency and CO2 emission comparison of alternative powertrain solutions for mining haul truck using integrated design and control optimization // Journal of Cleaner Production. 2022. Vol. 370. № 133568. DOI: 10.1016/j.jclepro.2022.133568

- Seifoori S., Parrany A.M., Khodayari M. A high-cycle fatigue failure analysis for the turbocharger shaft of BELAZ 75131 mining dump truck // Engineering Failure Analysis. 2020. Vol. 116. № 104752. DOI: 10.1016/j.engfailanal.2020.104752

- Клебанов А.Ф., Сиземов Д.Н., Кадочников М.В. Комплексный подход к удаленному мониторингу технического состояния и режимов эксплуатации карьерного автосамосвала // Горная промышленность. 2020. № 2. С. 75-81. DOI: 10.30686/1609-9192-2020-2-75-81

- Koteleva N., Korolev N., Zhukovskiy Yu., Baranov G. A Soft Sensor for Measuring the Wear of an Induction Motor Bearing by the Park’s Vector Components of Current and Voltage // Sensors. 2021. Vol. 21. Iss. 23. № 7900. DOI: 10.3390/s21237900

- Kundu P., Darpe A.K., Kulkarni M.S. Weibull accelerated failure time regression model for remaining useful life prediction of bearing working under multiple operating conditions // Mechanical Systems and Signal Processing. 2019. Vol. 134. № 106302. DOI: 10.1016/j.ymssp.2019.106302

- Jinjiang Wang, Peilun Fu, Laibin Zhang et al. Multilevel Information Fusion for Induction Motor Fault Diagnosis // IEEE/ASME Transactions on Mechatronics. 2019. Vol. 24. Iss. 5. P. 2139-2150. DOI: 10.1109/TMECH.2019.2928967

- Минакова Т.Е., Маларев В.И., Коржев А.А. Метод распознавания режимов работы асинхронных электродвигателей горных производств по субгармоническим параметрам // Горный информационно-аналитический бюллетень. 2022. № 11. С. 96-108. DOI: 10.25018/0236_1493_2022_11_0_96

- Zhukovskiy Yu.L., Vasilev B.Y., Korolev N.A., Malkova Y.M. Analysis of the behavior of asynchronous electric drive with a closed scalar control system when changing the inductance of the magnetizing circuit // Indonesian Journal of Science and Technology. 2023. Vol. 8. № 1. P. 65-78. DOI: 10.17509/ijost.v8i1.51983

- Glowacz A., Glowacz W., Kozik J. et al. Detection of Deterioration of Three-phase Induction Motor using Vibration Signals // Measurement Science Review. 2019. Vol. 19. № 6. P. 241-249. DOI: 10.2478/msr-2019-0031

- Barański M. New vibration diagnostic method of PM generators and traction motors – detecting of vibrations caused by unbalance // IEEE International Energy Conference (Energycon), 13-16 May 2014, Cavtat, Croatia. IEEE, 2014. P. 28-32. DOI: 10.1109/ENERGYCON.2014.6850401

- Salomon C.P., Ferreira C., Sant’Ana W.C. et al. A Study of Fault Diagnosis Based on Electrical Signature Analysis for Synchronous Generators Predictive Maintenance in Bulk Electric Systems // Energies. 2019. Vol. 12. Iss. 8. № 1506. DOI: 10.3390/en12081506

- Korolev N., Kozyaruk A., Morenov V. Efficiency Increase of Energy Systems in Oil and Gas Industry by Evaluation of Electric Drive Lifecycle // Energies. 2021. Vol. 14. Iss. 19. № 6074. DOI: 10.3390/en14196074

- Qi Gong, Bingzhi Chen, Yonghua Li, Pengpeng Zhi. Reliability Assessment Based on GO Method of Metro Traction System // Advances in Materials Science and Engineering. 2020. Vol. 2020. № 2829084. P. 1-13. DOI: 10.1155/2020/2829084

- Jianqiang Liu, Shi Li, Yong Jiang, Krishnamurthy M. Reliability Evaluating for Traction Drive System of High-speed Electrical Multiple Units // IEEE Transportation Electrification Conference and Expo (ITEC), 16-19 June 2013, Detroit, USA. IEEE, 2013. P. 1-6. DOI: 10.1109/ITEC.2013.6574491

- Shuai Lin, Xiaochun Fang, Fei Lin et al. Reliability of rail transit traction drive system – A review // Microelectronics Reliability. 2018. Vol. 88-90. P. 1281-1285. DOI: 10.1016/j.microrel.2018.07.037

- Каbikеnоv S.J., Buyаlich G.D., Sembayev N.S. Ways To Upgrade The Utilisation Efficiency Of Open-Pit Dump Trucks // PalArch's Journal of Archaeology of Egypt/Egyptology. 2020. Vol. 17. № 3. P. 602-614. DOI: 10.48080/jae.v17i3.138

- Андреева Л.И., Ушаков Ю.Ю. Исследование эксплуатационной надежности карьерных автосамосвалов // Известия Уральского государственного горного университета. 2016. Вып. 3 (43). С. 74-77. DOI: 10.21440/2307-2091-2016-3-74-77

- Vinogradov A.B., Gnezdov N.E., Chistoserdov V.L., Korotkov A.A. Mining Dump Trucks Electrical Traction Equipment Improvement // XI International Conference on Electrical Power Drive Systems (ICEPDS), 04-07 October 2020, St. Petersburg, Russia. IEEE, 2020. P. 1-4. DOI: 10.1109/ICEPDS47235.2020.9249279

- Ziran Guo, Ming Yang, Xu Huang. Bearing fault diagnosis based on speed signal and CNN model // Energy Reports. 2022. Vol. 8. S. 13. P. 904-913. DOI: 10.1016/j.egyr.2022.08.041

- Цыгляну П.П., Ромашева Н.В., Фадеева М.Л., Петров И.В. Инжиниринговые проекты в топливно-энергетическом комплексе России: актуальные проблемы, факторы и рекомендации по развитию // Уголь. 2023. № 3. С. 45-51. DOI: 10.18796/0041-5790-2023-3-45-51

- Борисенко А.Н., Олейников А.В., Семенов М.Н. К вопросу о совершенствовании регламентов технического обслуживания и планово-предупредительных ремонтов карьерных автосамосвалов в ООО «СУЭК-Хакасия» // Горный информационно-аналитический бюллетень. 2021. № 6. С. 104-119. DOI: 10.25018/0236_1493_2021_6_0_104

- Khalturin A.A., Parfenchik K.D., Shpenst V.A. Features of Oil Spills Monitoring on the Water Surface by the Russian Federation in the Arctic Region // Journal of Marine Science and Engineering. 2023. Vol. 11. Iss. 1. № 111. DOI: 10.3390/jmse11010111

- Petrov D.S., Korotaeva A.E., Pashkevich M.A., Chukaeva M.A. Assessment of heavy metal accumulation potential of aquatic plants for bioindication and bioremediation of aquatic environment // Environmental Monitoring and Assessment. 2023. Vol. 195. № 122. DOI: 10.1007/s10661-022-10750-0

- Jin Woo Oh, Dogun Park, Jongpil Jeong. Fault Detection for Lubricant Bearing with CNN // 2nd International Conference on Intelligent Autonomous Systems (ICoIAS), 28 February – 02 March 2019, Singapore. IEEE, 2019. P. 142-145. DOI: 10.1109/ICoIAS.2019.00031

- Karpat F., Kalay O.C., Dirik A.E. et al. Convolutional Neural Networks Based Rolling Bearing Fault Classification Under Variable Operating Conditions // International Conference on INnovations in Intelligent SysTems and Applications (INISTA), 25-27 August 2021, Kocaeli, Turkey. IEEE, 2021. P. 1-6. DOI: 10.1109/INISTA52262.2021.9548378

- Ehya H., Lyng Rødal G.L., Nysveen A., Nilssen R. Condition Monitoring of Wound Field Synchronous Generator under Inter-turn Short Circuit Fault utilizing Vibration Signal // 23rd International Conference on Electrical Machines and Systems (ICEMS), 24-27 November 2020, Hamamatsu, Japan. IEEE, 2020. P. 177-182. DOI: 10.23919/ICEMS50442.2020.9291088

- Андреева Л.И. Применение методов оценки технического состояния горной техники на горнодобывающем предприятии // Горный информационно-аналитический бюллетень. 2018. № 5. С. 136-143. DOI: 10.25018/0236-1493-2018-5-0-136-143

- Рудаков М.Л., Дука Н.Е. Изучение свойств звукопоглощающих материалов при конструировании средств индивидуальной защиты органа слуха // Горный информационно-аналитический бюллетень. 2022. № 3. С. 165-180. DOI: 10.25018/0236_1493_2022_3_0_165

- Ustinov D., Nazarychev A., Pelenev D. et al. Investigation of the Effect of Current Protections in Conditions of Single-Phase Ground Fault through Transient Resistance in the Electrical Networks of Mining Enterprises // Energies. 2023. Vol. 16. Iss. 9. № 3690. DOI: 10.3390/en16093690

- Гендлер С.Г., Прохорова Е.А. Оценка совокупного влияния производственного травматизма и профессиональных заболеваний на состояние охраны труда в угольной промышленности // Горный информационно-аналитический бюллетень. 2022. № 10-2. С. 105-116. DOI: 10.25018/0236_1493_2022_102_0_105

- Гендлер С.Г., Фазылов И.Р., Абашин А.Н. Результаты экспериментальных исследований теплового режима нефтяных шахт при термическом способе добычи нефти // Горный информационно-аналитический бюллетень. 2022. № 6-1. С. 248-262. DOI: 10.25018/0236_1493_2022_61_0_248

- Бабырь К.В., Устинов Д.А., Пеленев Д.Н. Повышение электробезопасности обслуживающего персонала в условиях неполных однофазных замыканий на землю // Безопасность труда в промышленности. 2022. № 8. С. 55-61. DOI: 10.24000/0409-2961-2022-8-55-61

- Xihui Liang, Ming J. Zuo, Zhipeng Feng. Dynamic modeling of gearbox faults: A review // Mechanical Systems and Signal Processing. 2018. Vol. 98. P. 852-876. DOI: 10.1016/j.ymssp.2017.05.024

- Haijun Zhang, Mingjie Zhang, Xin Wang. Fracture failure analysis of insulation with initial crack defect for stator end-winding in induction motor by using magnetic-structural coupling model // Engineering Failure Analysis. 2023. Vol. 149. № 107239. DOI: 10.1016/j.engfailanal.2023.107239

- Yetgin A.G. Effects of induction motor end ring faults on motor performance. Experimental results // Engineering Failure Analysis. 2019. Vol. 96. P. 374-383. DOI: 10.1016/j.engfailanal.2018.10.019