Повышение энергетической эффективности руднотермических печей при плавке алюмокремниевого сырья

- 1 — д-р техн. наук Санкт-Петербургский горный университет ▪ Orcid

- 2 — канд. техн. наук Санкт-Петербургский горный университет ▪ Orcid

- 3 — канд. техн. наук Иркутский национальный исследовательский технический университет ▪ Orcid

- 4 — д-р техн. наук Центральный научно-исследовательский металлургический институт

Аннотация

Вопросы энергосбережения пирометаллургических производств при переработке минерального сырья в руднотермических печах являются особо значимыми для разработки новых энергоэффективных технологий. Снижение удельного расхода электроэнергии во время плавки на разных стадиях нагрева и плавления шихтовых материалов при моделировании связано с получением кинетических кривых в процессе восстановления кианитового концентрата в политермических условиях. На основе практических данных карботерми-ческого восстановления проведено математическое моделирование процессов восстановления из алюмокремниевого сырья – кианитов. В данной работе при восстановлении кианитовой шихты был использован неизотермический метод, основанный на постоянной скорости нагрева шихты (т.е. при линейной зависимости между временем и температурой), что экономит электрическую энергию. Эксперименты проводились на высокотемпературной установке с нагревателем, размещенным в углеграфитовом тигле. На основании полученных кинетических зависимостей неизотермического нагрева обогащенных кианитовых концентратов в условиях плазменного нагрева получен ряд кинетических анаморфоз линейного вида, который указывает на возможность описания скорости реакций с помощью модифицированного уравнения Колмогорова – Ерофеева при заданных условиях нагрева и в более узком интервале температур. Выявленный при построении математической модели комплекс позволяет создать алгоритм управления технологическим процессом восстановления кианитового концентрата до металлизированного состояния в заданном интервале температур для полного протекания реакционного обмена и снизить удельный расход электроэнергии на 15-20 %. При помощи полученных кинетических зависимостей с учетом термодинамики процессов и современного уровня техники можно создать универсальный тепловой агрегат для оптимального проведения карботермического восстановления шихты до металлизированного состояния (сплава) с минимальными энергетическими затратами по сравнению с существующими технологиями.

Введение

Энергосбережение на производстве при переработке металлургического и техногенного сырья является первостепенным для решения как локальных [1, 2], так и глобальных экологических проблем [3, 4]. Поэтому разработка новых технологий на основе фундаментальных научных подходов имеет большую практическую значимость для стратегического энергоэффективного развития металлургической отрасли [5-7]. Стратегия развития черной и цветной металлургии РФ до 2030 г. включает большой комплекс мер по энергосбережению и снижению удельной энергоемкости продукции, ресурсоемкости и выбросов вредных веществ. В горно-металлургическом комплексе страны [8-10] уже предпринят ряд мер по повышению энергоэффективности производства. Однако дефицит некоторых ресурсов или частичная недоступность ведут к возникновению существенных экономических и промышленных проблем [11-13] и рисков [14-16], а также снижению эффективности использования топливно-энергетических ресурсов, иногда и полных потерь снабжения предприятий [17-19].

Для производства силуминов, наиболее распространенного вида алюминиевых сплавов, требуется организация производства первичного алюминия в электролизерах, а для получения кремния – карботермический способ восстановления из кварцевого сырья в рудотермических печах [20-22]. В производстве первичного алюминия в качестве алюминийсодержащего сырья используется только глинозем, при этом в России имеются значительные трудности обеспечения предприятий собственным сырьем в связи с дефицитом бокситов высокого качества [23, 24]. Дефицит глинозема для электролизного производства, который сложился в результате остановки некоторых предприятий и сокращения доли экспорта по политическим причинам, ведет к поиску инновационных энергосберегательных технологий производства алюминия и силуминов, из альтернативного сырья, которым может стать кианит [25, 26]. Несмотря на сокращение нерентабельных мощностей и консервацию нескольких заводов с устаревшими типами электролизеров, дефицит сырья составляет примерно 45 % от всего производимого на глиноземных комбинатах РФ [27-29].

Для вовлечения новых видов алюминийсодержащего сырья проводятся системные исследования с применением отходов алюминиевой и кремниевой промышленности [30, 31], а также запасов руд алюминий-кремниевого сырья – для вовлечения их в переработку [31, 32]. Конечные продукты этих технологий удовлетворяют лишь узкому спросу в отраслях промышленности ввиду специфики исходного материала и технологических решений, однако они в меньшей степени направлены на прямое производство силуминов из сырья, содержащего оксиды алюминия и кремния, посредством карботермического восстановления.

В настоящее время весьма актуальным вопросом является переработка и использование кианитовых руд в различных отраслях промышленности благодаря значительному запасу и простоте их выработки [33] в Кейвах [34, 35] и на Урале [36]. Основными областями использования данного вида сырья после обогащения и разделения концентрата [37-39], кроме огнеупоров и керамики, могут стать производства глинозема и оксида кремния. Однако расчеты показали, что технология дезинтеграции кианитов является экономически нерентабельной в существующих условиях традиционного производства глинозема по способу Байер-спекание [40, 41].

В XX в. было предпринято несколько попыток изучения кианитовых руд Кольского полуострова, начало которому было положено в 1929 г. учеными В.С.Артамоновым, П.А.Борисовым, Н.А.Волотовской. В 1939 г. исследователями института «Механобр» были получены предварительные данные по обогатимости кианит-кварцевых сланцев, а в 1949 г. ученые ВАМИ испытали алюмокремниевую руду для получения кианитового концентрата флотационным методом в промышленных условиях. Параллельно изучались геологические аспекты кианитовых месторождений, было выявлено 27 месторождений. Предварительная оценка запасов руды показала объемы в 966 млн т на глубине до 100 м, полный объем исследованных месторождений составил 11 млрд т. Благоприятные условия залегания руды дают возможность разрабатывать их открытым способом с высокими технико-экономическими показателями.

В связи с этим научно-практический интерес представляет изучение прямого восстановления алюмокремниевой шихты для производства заэвтектических силуминов (28 % кремния в конечном сплаве). Известны исследования карботермического восстановления глинозема для получения алюминия [42-45]. Так, в работе [43] перспективность данной технологии подтверждается расчетами технико-экономических показателей, а проведенный анализ влияния газопылевых отходов на окружающую среду говорит о низкой экологической нагрузке при производстве алюминия и его сплавов в сравнении с действующим производством. Анализ литературы показал, что перспективными являются методы прямой переработки шихтовых материалов [41, 46], которые обходятся без применения фторсодержащих и канцерогенных веществ (как в электролизе расплавленных солей по способу Холла – Эру), что безусловно является благоприятным фактором. С другой стороны, карботермический способ производства алюминия в 70-80-х годах прошлого века имел недостатки в реализации технологического процесса ввиду образования карбидных соединений, в результате чего снижалось извлечение алюминия. А при повышении содержания кремния процесс шел более активно с термодинамической точки зрения. Низкий уровень техники, слабая проработка вопросов, связанных с восстановителями шихты, и несовершенство металлургических агрегатов не создали условий для широкого распространения карботермии алюминия и силуминов в производстве.

Несмотря на имеющийся научный задел и практический опыт исследований восстановления алюмокремниевых шихт, остаются не решенными вопросы изучения прямого восстановления шихты до металлизированного состояния. Отсутствуют данные о кинетике и механизме взаимодействия в системе Si-Al-O-C, что является важным технологическим фактором и научным обоснованием для реализации карботермического способа производства силуминов из кианитовых концентратов или подобным им шихтовым материалам. Решение данной проблемы особенно важно для повышения энергоэффективности производства основных алюминиевых сплавов.

Методы

Металлургические процессы, основанные на восстановлении металлов из их соединений углеродом и углеродсодержащими материалами, проходят в руднотермических печах при повышенных температурах и имеют высокие энергетические потери (часть тепла является бросовой, частично расходуется в узлах агрегата и на восстановление примесных элементов и неверно составленного шихтового материала). В ходе работы был рассмотрен способ, позволяющий шире изучить химизм процесса карботермического восстановления кианитовой шихты при получении силумина и устранить потери электроэнергии при металлургическом переделе. Был использован неизотермический метод, который обычно основывается на постоянной скорости нагрева шихты, т.е. при наличии линейной зависимости между временем и температурой, справедливы отношения

где m – скорость нагрева, °С/мин; а – степень перехода в маталлическую фазу (реакционная способность).

Опыты проводились на высокотемпературной установке с углеграфитовым нагревателем с дополнительным элементом – направленной дугой. Регулируемая дуга была необходима для интенсивного нагрева и реализации неизотермического метода обработки кианитовой шихты до заданных значений температур (2000-2300 °С).

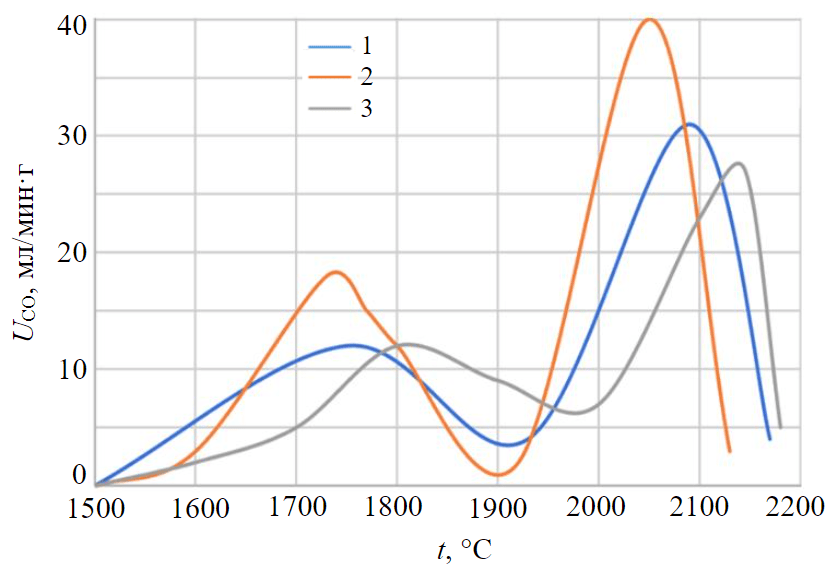

В опытах была использована проба из обогащенного кианитового концентрата с минимальным содержанием оксида титана и железа (табл.1), мольное отношение SiO2:Al2O3 = 0,73. Содержание углерода в шихте 110 % от количества, теоретически необходимого на восстановление оксидов до металла (силумина). Восстановление проводилось с использованием направленной плазменной дуги (регулируемый плазменный поток) при скорости нагрева 10, 20 и 40 °С/мин в интервале температур от 1100 до 2200 °С. Суммарная скорость нагрева и кинетика процесса оценивались по скорости газовыделения (рис.1) во время реакции восстановления и регистрации объема диоксида углерода (газоанализатор ИГС-98). Температуру регистрировали при помощи термопары типа ТВР5/20, подключенной к терморегулятору ОВЕН ТРМ1.

Таблица 1

Результаты рентгено-спектрального анализа кианитовых проб, %

|

Фракция |

Na2O |

MgO |

Al2O3 |

SiO2 |

P2O5 |

S |

K2O |

CaO |

TiO2 |

MnO |

Fe2O3 |

|

Немагнитная |

0,2 |

< 0,01 |

51,33 |

37,63 |

0,12 |

0,013 |

0,5 |

0,05 |

0,6 |

< 0,01 |

0,18 |

|

Магнитная |

0,25 |

0,21 |

50,98 |

35,64 |

0,19 |

0,029 |

0,49 |

0,25 |

0,67 |

0,054 |

1,85 |

Для термодинамического расчета процесса в заданном интервале температур рассмотрены возможные реакции в более широких значениях 1400-1900 °С по следующей группе уравнений:

Рис.1. Кинетические кривые восстановления кианитового концентрата в политермических условиях 1 – 10 °С/мин; 2 – 20 °С/мин; 3 – 30 °С/мин

где уравнения (3) и (4) относятся к взаимодействию оксидов с мелкими фракциями углерода графитовой среды печи, а остальные уравнения – к взаимодействию с твердым углеродом шихты.

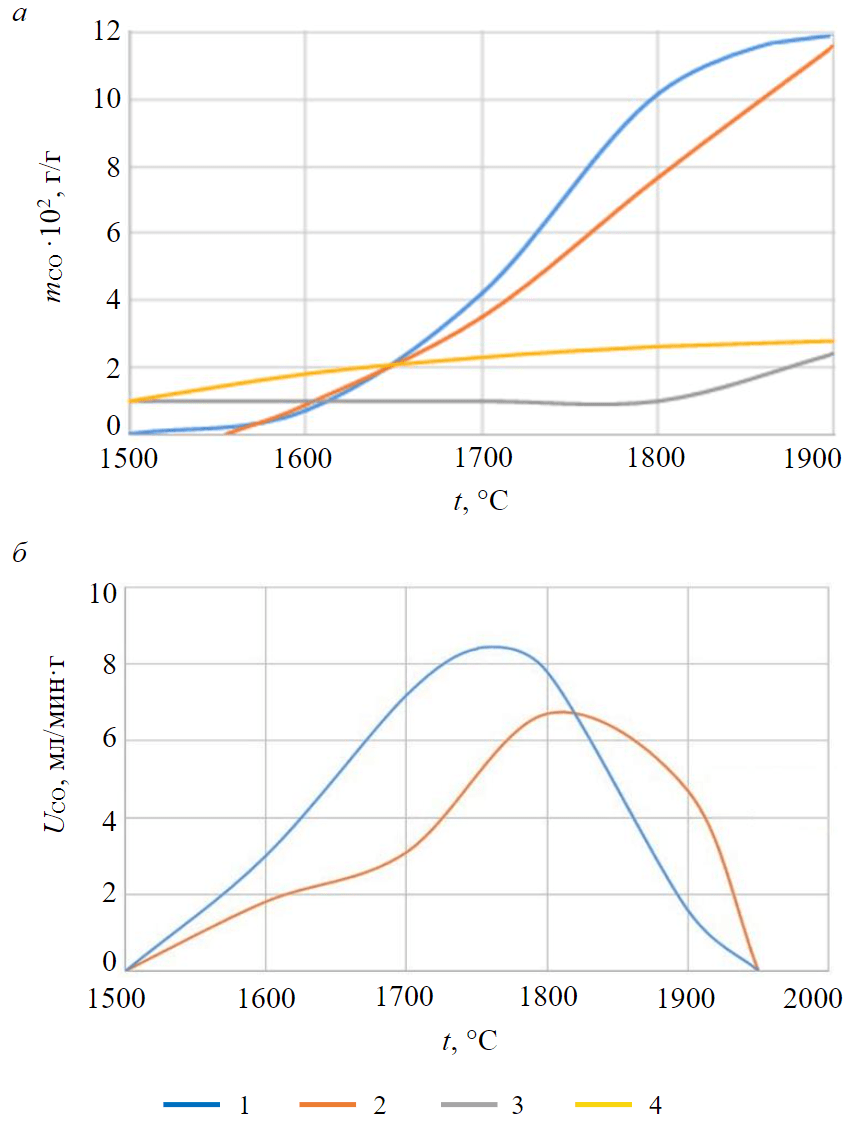

Кинетика восстановления диоксида кремния в заданной области температур 1100-1900 °С изучалась при постоянной скорости нагрева 20 °С/мин. Через каждые 100 °С шихта выдерживалась и извлекалась, определялось изменение массы, анализировался химический состав получаемых остатков (табл.1).

Рис.2. Зависимости количества оксида углерода, выделяющегося по реакциям (1), (2), (4) и (5) (а) и скорости газовыделения для реакции (1) и (2) (б) от температуры при скорости нагрева кианитовой шихты 20 °C/мин 1 – реакция (2); 2 – реакция (1); 3 – реакция (4); 4 – реакция (5)

Результаты расчетов приведены на рис.2, а также в табл.2. Протекание реакций в интервале температур 1400-1900 °С по анализу отходящих газов не было зафиксировано.

Кинетические исследования реакций (1) и (2) в условиях политермического нагрева (резкого плазменного нагрева) наиболее целесообразно провести на основе обобщенного топокинетического уравнения Колмогорова – Ерофеева [8]:

где kи n – постоянные скорости и Ерофеева соответственно, причем константа скорости может быть рассчитана по соотношению

Результаты расчетов и обсуждение

Поскольку восстановление происходит в более узком температурном интервале при относительно высокой температуре, температуру нагрева Ts правильно выбрать таким образом, чтобы при или , определив ее для решения задачи как температуру реакционного максимума для энергоэффективного режима плавки.

Исходя из полученных кинетических зависимостей для реакций (1) и (2), были построены графики a = f (T) и υa = f (T)и определены as, Ts и υas, а также рассчитаны кинетические параметры n, Eи K0, которые доказывают возможность протекания реакции и получения металлического расплава (заэвтектического силумина).

Таблица 2

Результаты восстановления кианитовой шихты при постоянной скорости нагрева 20 °C/мин

|

Конечная температура, °С |

Масса шихты, г |

Масса СО, г |

Химический анализ остатков, % |

|||||

|

До опыта |

После опыта |

SiO2общ |

Al2O3общ |

Al2O3раств |

SiC |

C |

||

|

1100 |

– |

– |

– |

25,92 |

42,32 |

– |

– |

28,62 |

|

1500 |

8,85 |

8,69 |

0,185 |

25,98 |

41,81 |

1,56 |

– |

28,46 |

|

1600 |

8,93 |

8,60 |

0,305 |

26,29 |

45,42 |

1,34 |

– |

28,08 |

|

1700 |

9,05 |

8,11 |

0,861 |

38,73 |

48,2 |

0,77 |

5,33 |

24,83 |

|

1800 |

8,87 |

6,96 |

1,737 |

30,37 |

53,50 |

1,30 |

1,87 |

21,04 |

|

1900 |

8,49 |

6,29 |

2,081 |

31,28 |

58,33 |

0,56 |

17,3 |

18,33 |

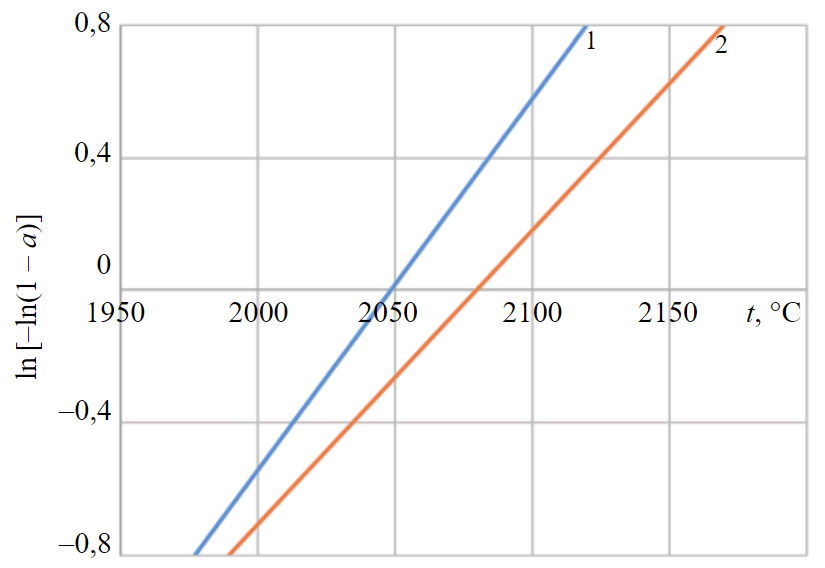

Выполнив подстановку выражения для К0, получаем уравнение и зависимость, представленную на рис.3:

Уравнение (7) является уравнением анаморфозы кинетической кривой, которое модифицировано для условий линейного политермического нагрева в регулируемой плазменной дуге. Уравнение ln [–ln(1 – a)] зависит от θ или Т, поскольку равенство θ = Т – Тs дает линейную зависимость, наклон которой равен . Решающим в этом случае является время нагрева и плавления шихты, которое влияет на энергетический режим плавки.

Линейный вид кинетических анаморфоз (рис.3) указывает на возможность описания скорости реакций с помощью модифицированного уравнения Колмогорова – Ерофеева при заданных условиях нагрева и в более узком интервале температур. Это позитивно сказывается на общем энергопотреблении агрегата – наблюдается наиболее эффективное использование полученного тепла как по времени проведения процесса, так и в абсолютных значениях энергопотребления.

Полученный комплекс математической модели позволяет создать алгоритм управления технологическим процессом восстановления кианитового концентрата до металлизированного состояния в заданном интервале температур для полного протекания реакционного обмена, что создает предпосылки для обоснования и разработки современной энергоэффективной технологии.

При помощи полученных зависимостей, учитывая термодинамику процессов и современный уровень техники, можно создать универсальный тепловой агрегат для оптимального процесса карботермического восстановления шихты до металлизированного состояния (алюмокремниевого сплава).

Рис.3. Анаморфозы кинетических кривых для реакций (1) и (2) и скорость нагрева 1 – реакция (2); 2 – реакция (1)

Описание скорости реакций с помощью модифицированного уравнения Колмогорова – Ерофеева носит углубленный характер повышения эффективности производства алюмо-кремниевых сплавов. Общие технико-экономические сравнительные характеристики с действующими способами получения силуминов не упомянуты, поскольку отсутствует необходимость получения отдельно алюминия и кремния. Это позволяет значительно снизить энергозатраты на производство силуминов, уменьшить эксплуатационные расходы и капитальные затраты. К достоинствам способа прямой переработки алюмокремниевых руд для производства изделий из силуминов относятся следующие:

- совмещение энергоемких производств алюминия и кремния в одном плавильном агрегате и возможность вовлечения в переработку сырья с высоким содержанием Al и Si (в сумме до 60-70 %), в частности кианитов;

- по сравнению с промышленными электролизерами рудотермические или плазменные печи характеризуются значительно более высокой удельной производительностью, низкими капитальными и эксплуатационными затратами и высокой экологичностью.

Заключение

Для восстановления кианитовой шихты в руднотермической печи был использован неизотермический метод, который основывается на постоянной скорости нагрева шихты, т.е. при линейной зависимости между временем и температурой, что значительно экономит электрическую энергию.

Обоснована целесообразность использования кианитового сырья для энергосберегающего производства сплавов на основе алюминия и кремния, а также силуминов.

Изучение кинетики и механизма взаимодействия в системе Si-Al-O-C, которое проводилось на высокотемпературной установке с углеграфитовым нагревателем при регулируемой дуге, ориентировано на стабилизацию и снижения энергетических потерь. В проведенных опытах была использована проба с мольным отношением SiO2:Al2O3 = 0,73 и содержанием углерода 90 % от количества, теоретически необходимого на восстановление оксидов минеральной части до металла. В качестве шихтовых материалов использовалась кианитовая руда, подверженная электромагнитной сепарации, комплексный восстановитель. Восстановление проводилось при скорости нагрева 10, 20 и 40 °С/мин в интервале температур от 1100 до 2200 °С. Расчеты и полученные зависимости указывают на благоприятный режим работы печи при температуре 1450-1650 °С.

При восстановлении кианитовой шихты применялся неизотермический метод.

Линейный вид кинетических анаморфоз свидетельствует о возможности описания скорости реакций восстановления в процессе карботермического восстановления алюмокремниевого сырья, необходимой для энергосберегающих технологических режимов плавки. Это позволяет снизить удельный расход электроэнергии для восстановительной плавки кианитовой руды на 15-20 % по сравнению с существующими показателями для руднотермических печей. Решение данной задачи особенно важно для повышения энергоэффективности производства основных алюминиевых сплавов.

Перспективным направлением развития алюминиевой отрасли является использование плазменного потока при карботермическом восстановлении предварительно обогащенного кианитового концентрата. Большой объем месторождений кианитов в Мурманской области, созданная инфраструктура, избыток дешевой электрической энергии создают благоприятную логистику для организации крупномасштабного производства алюминиевых сплавов.

Положительным фактором является присутствие в этом регионе Кандалакшского алюминиевого завода (ОК «РУСАЛ»), единственного в мире по выпуску первичного алюминия, находящегося за Полярным кругом и полностью сохранившего объемы производства, в отличие от производств западного дивизиона.

Научно-технический интерес представляет разработка технологий глубокой, экологически безопасной и энергоэффективной переработки кианитовой руды в высокотехнологичных производственных плавильных установках и печных аппаратах, обеспечивающих высокую степень извлечения силуминов и получение товарных продуктов многофункционального назначения, которые повысят уровень конкурентоспособности алюминиевой отрасли.

Литература

- Litvinenko V.S., Tsvetkov P.S., Molodtsov K.V. The social and market mechanism of sustainable development of public companies in the mineral resource sector // Eurasian Mining. 2020. № 1. P. 36-41. DOI: 10.17580/em.2020.01.07

- Litvinenko V., Bowbrick I., Naumov I., Zaitseva Z. Global guidelines and requirements for professional competencies of natural resource extraction engineers: Implications for ESG principles and sustainable development goals // Journal of Cleaner Production. 2022. Vol. 338. № 130530. DOI: 10.1016/j.jclepro.2022.130530

- Литвиненко В.С., Петров Е.И., Василевская Д.В. и др. Оценка роли государства в управлении минеральными ресурсами // Записки Горного института. 2023. Т. 259. С. 95-111. DOI: 10.31897/PMI.2022.100

- Юрак В.В., Душин А.В., Мочалова Л.А. Против устойчивого развития: сценарии будущего // Записки Горного института. 2020. Т. 242. C. 242-247. DOI: 10.31897/PMI.2020.2.242

- Шклярский Я.Э., Шклярский А.Я., Замятин Е.О. Анализ потерь электроэнергии алюминиевого производства при наличии искажений в системе электроснабжения // Цветные металлы. 2019. № 4. С. 84-91. DOI: 10.17580/tsm.2019.04.11

- Тимонина В.И. Энергосбережение и энергоэффективность как показатели достижения энергобезопасности в стране // Теоретическая экономика. 2022. № 1. С. 111-119. DOI: 10.52957/22213260_2022_1_111

- Turysheva A.V., Gulkov Y.V., Krivenko A.V. Improving energy performance of the oil and gas industry by applying technologies for the use of associated petroleum gas // Topical Issues of Rational Use of Natural Resources. CRC Press, 2019. Vol. 1. P. 442-447. DOI: 10.1201/9781003014577-56

- Kopteva A., Kalimullin L., Tcvetkov P., Soares A. Prospects and Obstacles for Green Hydrogen Production in Russia // Energies. 2021. Vol. 14. Iss. 3. № 718. DOI: 10.3390/en14030718

- Cherepovitsyn A., Solovyova V. Prospects for the Development of the Russian Rare-Earth Metal Industry in View of the Global Energy Transition – A Review // Energies. 2022. Vol. 15. Iss. 1. № 387. DOI: 10.3390/en15010387

- Zhukovskiy Yu.L., Kovalchuk M.S., Batueva D.E., Senchilo N.D. Development of an Algorithm for Regulating the Load Schedule of Educational Institutions Based on the Forecast of Electric Consumption within the Framework of Application of the Demand Response // Sustainability. 2021. Vol. 13. Iss. 24. № 13801. DOI: 10.3390/su132413801

- Catalán-Vázquez M., Riojas-Rodríguez H., Cortez-Lugo M. et al. Social representations of mining activity after an environmental improvement program in the manganese district of Molango, in Mexico, and their implications for risk management // Journal of Environmental Planning and Management. 2019. Vol. 62. Iss. 10. P. 1714-1735. DOI: 10.1080/09640568.2018.1512475

- Абрамкин С.Е., Шистеров Г.А., Душин С.Е. и др. Проблемы разработки комплексных алгоритмов для объектов газовой промышленности // Автоматизация, телемеханизация и связь в нефтяной промышленности. 2019. № 5 (550). С. 27-32. DOI: 10.33285/0132-2222-2019-5(550)-27-32

- Зиновьева О.М., Колесникова Л.А., Меркулова А.М., Смирнова Н.А. Управление экологическими рисками на горнодобывающих предприятиях // Уголь. 2022. № 3. C. 76-80. DOI: 10.18796/0041-5790-2022-3-76-80

- Zgheib H. Concept of environmental risk management in the system of sustainable environmental economics // Труды БГТУ. Серия 5. Экономика и управление. 2018. № 2. P. 111-115.

- Litvinenko V.S. Technological Progress Having Impact on Coal Demand Growth // XVIII International Coal Preparation Congress, 28 June – 01 July 2016, Saint-Petersburg, Russia. Cham: Springer, 2016. P. 3-16. DOI: 10.1007/978-3-319-40943-6_1

- Абрамкин С.Е., Душин С.Е., Ильюшин Ю.В. и др. Автоматизация и управление технологическими процессами: состояние и перспективы. Проблемы подготовки специалистов. Пятигорск: Изд-во Пятигорского института (филиала) Северо-Кавказского федерального университета, 2019. 140 с.

- Iakovleva E., Guerra D., Tcvetkov P., Shklyarskiy Ya. Technical and Economic Analysis of Modernization of Solar Power Plant: A Case Study from the Republic of Cuba // Sustainability. 2022. Vol. 14. Iss. 2. № 822. DOI: 10.3390/su14020822

- Шклярский Я.Э., Батуева Д.Е. Разработка алгоритма выбора режимов работы комплекса электроснабжения с ветродизельной электростанцией // Записки Горного института. 2022. Т. 253. С. 115-126. DOI: 10.31897/PMI.2022.7

- Пягай И.Н., Кремчеев Э.А., Пасечник Л.А., Яценко С.П. Карбонизационный способ переработки отходов глиноземного производства – альтернативная технология извлечения редких металлов // Цветные металлы. 2020. № 10. C. 56-63. DOI: 10.17580/tsm.2020.10.08

- Shklyarskiy Y., Skamyin A., Vladimirov I., Gazizov F. Distortion Load Identification Based on the Application of Compensating Devices // Energies. 2020. Vol. 13. Iss. 6. № 1430. DOI: 10.3390/en13061430

- Бодуэн А.Я., Петров Г.В., Кобылянский А.А., Булаев А.Г. Сульфидное выщелачивание медного концентрата с высоким содержанием мышьяка // Обогащение руд. 2022. № 1. С. 14-19. DOI: 10.17580/or.2022.01.03

- Сизяков В.М., Кононенко Е.С., Снегурова А.И. Интенсификация карбоалюминатной технологии сверхглубокого обескремнивания на основе каталитических свойств гидрогранатового шлама // Записки Горного института. 2013. Т. 202. С. 27-30.

- Шепелев И.И., Сахачев А.Ю., Жижаев А.М. и др. Извлечение ценных компонентов из алюмосиликатных природных и техногенных материалов при получении глинозема способом спекания // Вестник Иркутского государственного технического университета. 2018. Т. 22. № 4. C. 203-214. DOI: 10.21285/1814-3520-2018-4-202-214

- Дубовиков О.А., Яскеляйнен Э.Э. Переработка низкокачественного бокситового сырья способом термохимия-Байер // Записки Горного института. 2016. Т. 221. C. 668-674. DOI: 10.18454/PMI.2016.5.668

- Pasechnik L.A., Medyankina I.S., Yatsenko S.P. Scandium extraction from multicomponent systems by crystallization of complex sulfates // IOP Conference Series: Materials Science and Engineering. 2020. Vol. 848. № 012064. DOI: 10.1088/1757-899x/848/1/012064

- Koteleva N.I., Zhukovskiy Y.L., Valnev V. Augmented reality technology as a tool to improve the efficiency of maintenance and analytics of the operation of electromechanical equipment // Journal of Physics: Conference Series. 2021. Vol. 1753. № 012058. DOI: 10.1088/1742-6596/1753/1/012058

- Mann V., Buzunov V., Frantsev Y. et al. The Development of RUSAL’s Prebake Anode Production in Support of the Company’s Green Initiatives // Light Metals 2022. Cham: Springer, 2022. P. 890-900. DOI: 10.1007/978-3-030-92529-1_117

- Brough D., Jouhara H. The aluminium industry: A review on state-of-the-art technologies, environmental impacts and possibilities for waste heat recovery // International Journal of Thermofluids. 2020. Vol. 1-2. № 100007. DOI: 10.1016/j.ijft.2019.100007

- Farjana S.H., Huda N., Parvez Mahmud M.A. Impacts of aluminum production: A cradle to gate investigation using life-cycle assessment // Science of The Total Environment. 2019. Vol. 663. P. 958-970. DOI: 10.1016/j.scitotenv.2019.01.400

- Nemchinova N.V., Mineev G.G., Tyutrin A.A., Yakovleva A.A. Utilization of Dust from Silicon Production // Steel in Translation. 2017. Vol. 47. Iss. 12. P. 763-767. DOI: 10.3103/S0967091217120087

- Kuz’min M.P., Ivanov N.A., Kondrat’ev V.V. et al. Preparation of aluminum-carbon nanotubes composite material by hot pressing // Metallurgist. 2018. Vol. 61. № 9-10. P. 815-821. DOI: 10.1007/s11015-018-0569-2

- Romanov A.D., Romanova E.A., Vilkov I.V. et al. Technology for Producing Aluminum-Matrix Composite Material Reinforced with Multi-Wall Carbon Nanotubes // Metallurgist. 2022. Vol. 66. P. 681-687. DOI: 10.1007/s11015-022-01376-1

- Evans K. The History, Challenges, and New Developments in the Management and Use of Bauxite Residue // Journal of Sustainable Metallurgy. 2016. Vol. 2. P. 316-331. DOI: 10.1007/s40831-016-0060-x

- Akcil A., Akhmadiyeva N., Abdulvaliyev R. et al. Overview On Extraction and Separation of Rare Earth Elements from Red Mud: Focus on Scandium // Mineral Processing and Extractive Metallurgy Review. 2018. Vol. 39. Iss. 3. P. 145-151. DOI: 10.1080/08827508.2017.1288116

- Voytyuk I.N., Pantyushin I.V. Automated Measurement of Oil-gas-water Mixture Component Composition in Pipeline // 3rd International Conference on Control Systems, Mathematical Modeling, Automation and Energy Efficiency (SUMMA), 10-12 November 2021, Lipetsk, Russian Federation. IEEE, 2021. P. 935-939. DOI: 10.1109/SUMMA53307.2021.9632165

- Гришин Н.Н., Иванова А.Г., Нерадовский Ю.Н., Калинников В.Т. Комплексное восстановление кианитовой руды Кейвского месторождения // Технология металлов. 2013. № 7. С. 3-9.

- Salama E.I., Abbas A., Esawi A.M.K. Preparation and properties of dual-matrix carbon nanotube-reinforced aluminum composites // Composites Part A: Applied Science and Manufacturing. 2017. Vol. 99. P. 84-93. DOI: 10.1016/j.compositesa.2017.04.002

- Kuskov V.B., Lvov V.V., Yushina T.I. Increasing the recovery ratio of iron ores in the course of preparation and processing // CIS Iron and Steel Review. 2021. Vol. 21. P. 4-8. DOI: 10.17580/cisisr.2021.01.01

- Qing-chun Yu, Hai-bin Yuan, Fu-long Zhu et al. Carbothermic reduction of alumina with carbon in vacuum // Journal of Central South University. 2012. Vol. 19. Iss. 7. P. 1813-1816. DOI: 10.1007/s11771-012-1213-0

- Baisong Guo, Xinming Zhang, Xi Cen et al. Enhanced mechanical properties of aluminum based composites reinforced by chemically oxidized carbon nanotubes // Carbon. 2018. Vol. 139. P. 459-471. DOI: 10.1016/j.carbon.2018.07.026

- Khairul M.A., Zanganeh J., Moghtaderi B. The composition, recycling and utilisation of Bayer red mud // Resources, Conservation and Recycling. 2019. Vol. 141. P. 483-498. DOI: 10.1016/J.RESCONREC.2018.11.006

- Vozniakovskii A.A., Kidalov S.V., Kol’tsova T.S. Development of composite material aluminum-carbon nanotubes with high hardness and controlled thermal conductivity // Journal of Composite Materials. 2019. Vol. 53. Iss. 21. P. 2959-2965. DOI: 10.1177/0021998319829894

- Choate W., Green J. Technoeconomic Assessment of the Carbothermic Reduction Process for Aluminum Production // Essential Readings in Light Metals. Cham: Springer, 2016. P. 1070-1075. DOI: 10.1007/978-3-319-48156-2_156

- Qingchun Yu, Yong Deng, Yuebin Feng, Ziyong Li. Phase Transformation of Alumina, Silica and Iron Oxide during Carbothermic Reduction of Fly Ash for Ceramics Production // Metals. 2021. Vol. 11. Iss. 8. № 1165. DOI: 10.3390/met11081165

- Litvinova T., Kashurin R., Lutskiy D. Complex Formation of Rare-Earth Elements in Carbonate-Alkaline Media // Materials. 2023. Vol. 16. Iss. 8. № 3140. DOI: 10.3390/ma16083140

- Бажин В.Ю., Масько О.Н., Мартынов С.А. Автоматизированный контроль и управление балансом шихты при производстве металлургического кремния // Цветные металлы. 2023. № 4. С. 53-59. DOI: 10.17580/tsm.2023.04.07