Пыль электросталеплавильного производства как сырье для получения коагулянта

- 1 — д-р техн. наук заведующий кафедрой Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 2 — д-р техн. наук профессор Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 3 — канд. техн. наук научный сотрудник Санкт-Петербургский горный университет ▪ Orcid

- 4 — старший преподаватель Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 5 — аспирант Казанский национальный исследовательский технологический университет ▪ Orcid

- 6 — аспирант Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

Аннотация

В работе описаны проблемы, связанные с отходами, образующимися в процессе производства и переработки стали, в частности пылью электродуговых сталеплавильных печей (ДСП). Эффективным решением утилизации подобных отходов является их вовлечение в процессы переработки с получением ценных продуктов. В работе исследовались физико-химические свойства пыли ДСП, образующейся при плавке металлизированных окатышей и улавливаемой системой пылегазоочистки сталеплавильного цеха Оскольского электрометаллургического комбината Белгородской обл. Результаты, полученные при исследовании химического и дисперсного составов пыли, микроструктуры поверхности дали возможность предложить использование пыли как сырья для получения коагулянта. Установлены условия кислотно-термической обработки пыли, способствующие частичному растворению соединений железа (II), (III) и алюминия, обеспечивающих протекание коагуляционных процессов, при очистке сточных вод. На модельных растворах показана высокая эффективность (> 95 %) очистки воды от ионов тяжелых металлов модифицированной пылью ДСП.

Введение

Процессы производства и переработки стали сопряжены с образованием большого количества промышленных отходов [1-3]. Большинство подобных отходов не находят должного применения и по этой причине хранятся на промышленных полигонах и площадках временного хранения. Накопление большого количества промышленных отходов и необходимость их временного хранения вызывают ряд серьезных экологических и экономических проблем [4, 5]. Эффективным решением этих проблем может быть вовлечение данных отходов в кругооборот материальных ресурсов в качестве сырья для производства различных материалов, что является предпосылкой создания мало- и безотходных технологий. Такой подход к утилизации и переработке техногенных промышленных отходов способствует решению вопросов ресурсо- и энергосбережения, дает возможности расширения номенклатуры выпускаемой продукции, увеличения сырьевой базы и ее разнообразия [6, 7]. Кроме того, вовлечение в производственные циклы многочисленных крупнотоннажных отходов промышленных производств позволит высвободить многие гектары земель, ныне находящихся под отвалами и хвостохранилищами, и приступить к их рекультивации и восстановлению плодородия [8-10]. О важности обозначенной проблемы можно судить по масштабам добычи и переработки железной руды. В 2013 г. Россия произвела 102 млн т железной руды, что делает ее пятым по величине производителем железной руды после Китая, Австралии, Бразилии и Индии. Запасы железной руды страны на 2020 г. по данным Росгеолфонда оцениваются около 112 млрд т, при этом более 60 % запасов находятся в Курской магнитной аномалии (КМА) в европейской части России [11].

Район КМА представляет собой одно из крупнейших железорудных (главным образом магнетита и гематита) месторождений на Земле. Площадь железорудных месторождений в пределах КМА составляет 120 тыс. км2, они расположены в трех областях России (Курской, Белгородской и Орловской) [12-14]. Богатые руды были открыты в 1931 г. Рудная минерализация представлена железистыми кварцитами (полосчатой железистой формацией), залегающими вместе с различными раннедокембрийскими метаморфическими и магматическими породами [15, 16]. Зоны с высоким содержанием железа были образованы гипергенным обогащением верхних горизонтов полосчатой железистой формации. Запасы железистых кварцитов с содержанием железа 32-37 % составляют более 25 млрд т, а количество запасов обогащенных руд с содержанием железа 52-66 % превышает 30 млрд т. Месторождения разрабатываются открытыми (Стойленский, Лебединский, Михайловский) и подземными (Коробковский) рудниками [17].

Иногда добыча железной руды рассматривается как простая добыча полезных ископаемых, но при этом отрасль жестко конкурентоспособна на международном уровне и в настоящее время находится под усиленным давлением с целью снижения затрат из-за недавнего значительного падения цен на железную руду. Несмотря на современные достижения, международной железорудной промышленности в ближайшие десятилетия предстоит разрабатывать альтернативные типы руды, так как запасы руды с высоким содержанием железа во всем мире продолжают сокращаться. В качестве замены могут выступить магнетитовые и полиметаллические руды, которые сейчас добываются в Китае. Они имеют сложный минералогический состав и мелкие зерна.

Более 30 % мировой стали производится в электродуговых печах [18]. При производстве стали в таких печах при температурах выше 1600 °С многие летучие компоненты исходного сырья испаряются. Этот газ охлаждается, и крупные частицы собираются в циклонах, а более мелкие улавливаются в рукавных фильтрах или электростатических осадителях. При производстве 1 т сырой стали в технологическом процессе образуется примерно 10-20 кг пыли ДСП. Было подсчитано, что ежегодно во всем мире образуется 6 млн т пыли ДСП, тогда как только 2,5 млн т пыли перерабатывается. Пыль ДСП содержит различные металлические элементы в основном в зависимости от типа стального лома, железной руды и условий плавки. В целом пыль состоит из 7-40 мас. % Zn и 30-45 мас. % Fe в формах ZnFe2О4, ZnO, Fe2О3 и Fe3О4. Другие второстепенные металлические элементы, такие как Mn, Al и Сr, также присутствуют в пыли ДСП, в связи с чем пыль классифицируется как опасный отход, требующий надлежащей утилизации или обработки в соответствии с Европейским каталогом отходов и Перечнем опасных отходов. Очевидно, что переработка и утилизация пыли ДСП является актуальной задачей [18, 19].

Серьезность проблемы управления переработкой возникает из-за того, что пыль ДСП генерируется в значительных объемах и количество постоянно увеличивается. Химический состав пыли варьируется в зависимости от типа сырья и производимой стали, и эти различия могут быть значительными [20, 21]. В мире предпринимались попытки стабилизировать пыль ДСП. Известны исследования по использованию пыли с высоким содержанием FeO для модификации асфальта, в цементных растворах, для производства спекаемых тел с многообещающими механическими свойствами [22-24]. Исследования по оценке использования пыли ДСП в составе керамических и цементных композиций показывают, что, хотя свойства пыли могут варьироваться в зависимости от физических и химических свойств сырья и параметров процесса, можно разработать технологические схемы и модифицировать отходы (т.е. путем гидрометаллургии, пирометаллургии и т.д.) с учетом потребностей целевой области применения [25-27].

Другим известным направлением утилизации и переработки отходов, содержащих металлы, является выщелачивание, или экстракция, ценных компонентов различными реагентами [28]. Селективные экстрагенты используются для отделения некоторых металлов от нежелательных компонентов и друг от друга или в группах [29-31]. Фильтрат, содержащий металлы, по отдельности разделяют экстракцией растворителем с использованием катионных, анионных и нейтральных экстрагентов. Гидрометаллургический метод позволяет извлекать и очищать металлы в многоэлементных растворах [32-34]. Благодаря специфическому химическому составу и высокой дисперсности такая пыль может быть использована для получения коагулянтов, пригодных для очистки сточных вод [35, 36].

Целью данной работы являлось комплексное изучение минералогического состава и физико-химических свойств пыли электросталеплавильного производства при выработке стали в электродуговых сталеплавильных печах на Оскольском электрометаллургическом комбинате (г. Старый Оскол Белгородской обл.). В ходе достижения цели необходимо было решить следующие задачи:

- провести комплексные исследования физико-химических свойств пыли ДСП;

- установить закономерности влияния условий кислотной обработки пыли на процесс выщелачивания железа, цинка, алюминия из пыли ДСП;

- оценить возможность использования модифицированной пыли ДСП в качестве коагулянта при очистке сточных вод.

Материалы и методы

В исследованиях использовали пыль ДСП, образующуюся при плавке металлизированных окатышей и улавливаемую в системе пылегазоочистки сталеплавильного цеха на Оскольском электрометаллургическом комбинате. Пыль ДСП состоит из легкой фракции металлсодержащих соединений и являет собой тонкодисперсную систему многокомпонентного состава. Для обработки пыли использовали концентрированную соляную кислоту. Соляная кислота была выбрана как одна из широко известных сильных минеральных кислот, при работе с которой не происходит выделение в воздух таких опасных веществ, как SO2 или NxOy.

Для повышения реакционной способности пыли проводили ее обработку соляной кислотой при температуре 23 °С и кипячении. Кипячение осуществляли в растворах HCl с разбавлением 1:3 и 1:5 в течение 0,5; 2 и 3 ч. После окончания процесса кипячения содержимое реакционных сосудов количественно переводили в колбы вместимостью 1 дм3, фильтровали, оставшийся осадок анализировали с помощью рентгенофазового анализа (РФА), а в растворе определяли концентрации Feобщ, Al и Zn.

Микроструктурные исследования осуществляли с использованием электронного микроскопа TESCAN MIRA 3 LMU. Данный микроскоп имеет возможность высокого разрешения (до 1 нм) и энергодисперсионного микроанализа, увеличение от 4-х до 1000000-х. Съемку проводили при ускоряющем напряжении от 200 В до 30 кВ с плавной регулировкой. Максимальное значение тока зонда – 200 нА. Применялся SE-детектор вторичных электронов типа Эверхарта – Торнли, служащий для получения изображений топографического контраста. Использовалась также система энергодисперсионного микроанализа AdvancedAztecEnergy (IE350)/ X-max80 с гарантированным спектральным разрешением на линии Mn Kα – 127 эВ. Источник электронов – катод Шоттки высокой яркости. Разрешение – 1 нм при 30 кВ.

Рентгенофазовый анализ пыли ДСП, растертой в агатовой ступке и спрессованной в таблетку, осуществляли с использованием рентгенофлуоресцентного спектрометра серии ARL 9900 WorkStation со встроенной системой дифракции.

Экспериментальные исследования по очистке модельных растворов проводили следующим образом. Были приготовлены модельные растворы, содержащие ионы Fe3+, Fe2+, Al3+, Zn2+, Cu2+ в концентрациях 10 мг/дм3. К 100 см3 модельных растворов добавляли суспензию пыли в растворе HCl в количестве от 0,5 до 4 см3, перемешивали в течение 30 мин, фильтровали. В фильтрате после очистки модельного раствора определяли остаточную концентрацию поллютанта атомно-абсорбционным методом на приборе «КВАНТ-Z.ЭТА-Т» согласно методике М-МВИ 539-03.

Гранулометрический состав пыли измеряли с помощью лазерного гранулометра Micro Sizer 201, позволяющего исследовать частицы в диапазоне от 0,2 до 600 мкм. Насыпную плотность находили путем взвешивания известного объема пыли и делением найденной массы на объем. Для определения истинной плотности использовали пикнометрический метод в спиртовом растворе. С целью измерения pH водной вытяжки к 100 см3 дистиллированной воды с pH, равной 7, добавляли 10 г пыли, содержимое лабораторной емкости кипятили в течение 30 мин, фильтровали через бумажный фильтр, в фильтрате определяли pH среды на приборе «Аквилон И-500».

Для экспериментальных данных проведена статистическая обработка, вычислен t-критерий Стьюдента для независимых выборок. Критические значения t-критерия для df = 8 равны 2,31 (p = 0,05), 3,36 (p = 0,01) и 5,04 (p = 0,001). Расчет t-критерия Стьюдента для независимых выборок производился по формуле

где и – математическое ожидание выборок; σ12 и σ22 – выборочная дисперсия выборок; n1 и n2 – количество экспериментов в каждой выборке.

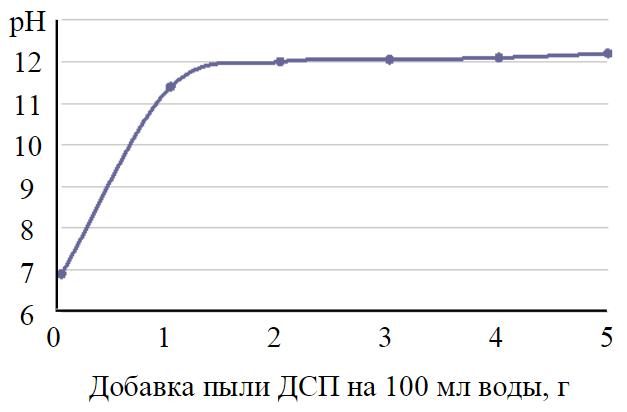

Рис.1. Изменение pH водной среды при добавлении пыли ДСП

Обсуждение результатов

Пыль ДСП текущего производства стали электродуговым способом представляет собой тонкодисперсную систему сложного состава темно-коричневого цвета с влажностью до 2,5 % и размером основной массы частиц (> 60 %) до 0,1 мм. Технологические свойства пыли ДСП: насыпная плотность ρнас = 0,94 г/см3; истинная плотность ρист = 3,64 г/см3; рН водной вытяжки 11,2; растворимость в воде 6,4 %; растворимость в 1 н HCl больше 82,6 %. График изменения pH водной среды при добавлении пыли представлен на рис.1. При достижении в растворе значений гидратообразования существующие в растворе (и выделившиеся из пыли) ионы тяжелых металлов образуют малорастворимые гидроксиды и вместе с коагуляционными частицами удаляются из раствора [37].

Минералогический состав пыли, по оценкам РФА, представлен такими соединениями, как Fe3O4 (FeO·Fe2O3), Fe2O3, MgO, Al2O3, SiO2, Ca(OH)2. Соединения двух- и трехвалентного железа выражены в основном оксидами – соединениями, плохо растворимыми в воде и не способными участвовать в обменных реакциях в обычных условиях [38].

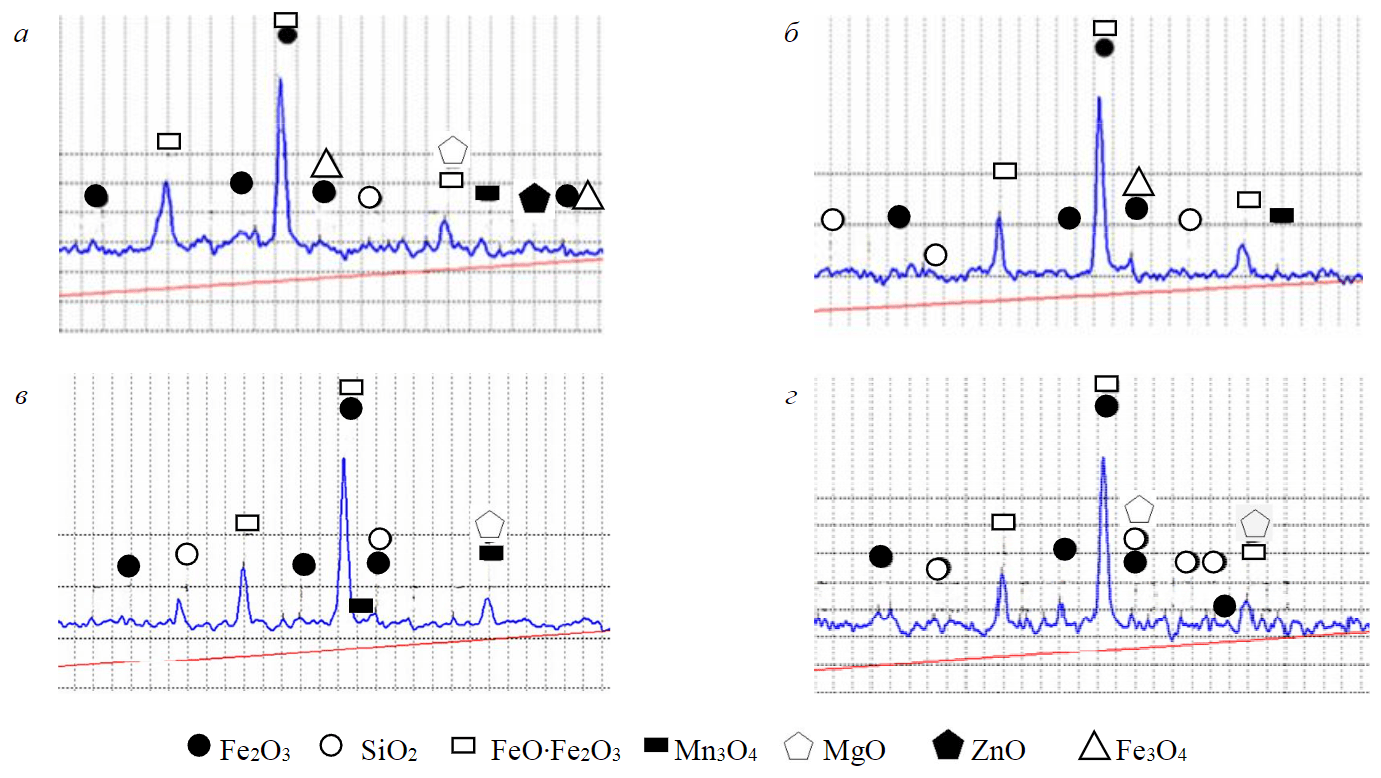

На рис.2 представлены рентгенограммы пыли исходной и обработанной кислотой с разбавлением 1:3 в течение 0,5; 2 и 3 ч, соотношение пыли к раствору кислоты составляет 1:5.

Пики железа на рис.2, б, в несколько ниже по сравнению с рис.2, а, что подтверждает факт растворения пыли и перехода металлов в растворенное состояние. Как и следовало ожидать, самые низкие пики отмечаются на рис.2, г, что свидетельствует о наиболее высоком уровне выщелачивания составляющих шлака.

Рис.2. Рентгенограммы пыли ДСП исходной (а) и обработанной кислотой с разбавлением 1:3 в течение 0,5 (б), 2 (в), 3 ч (г)

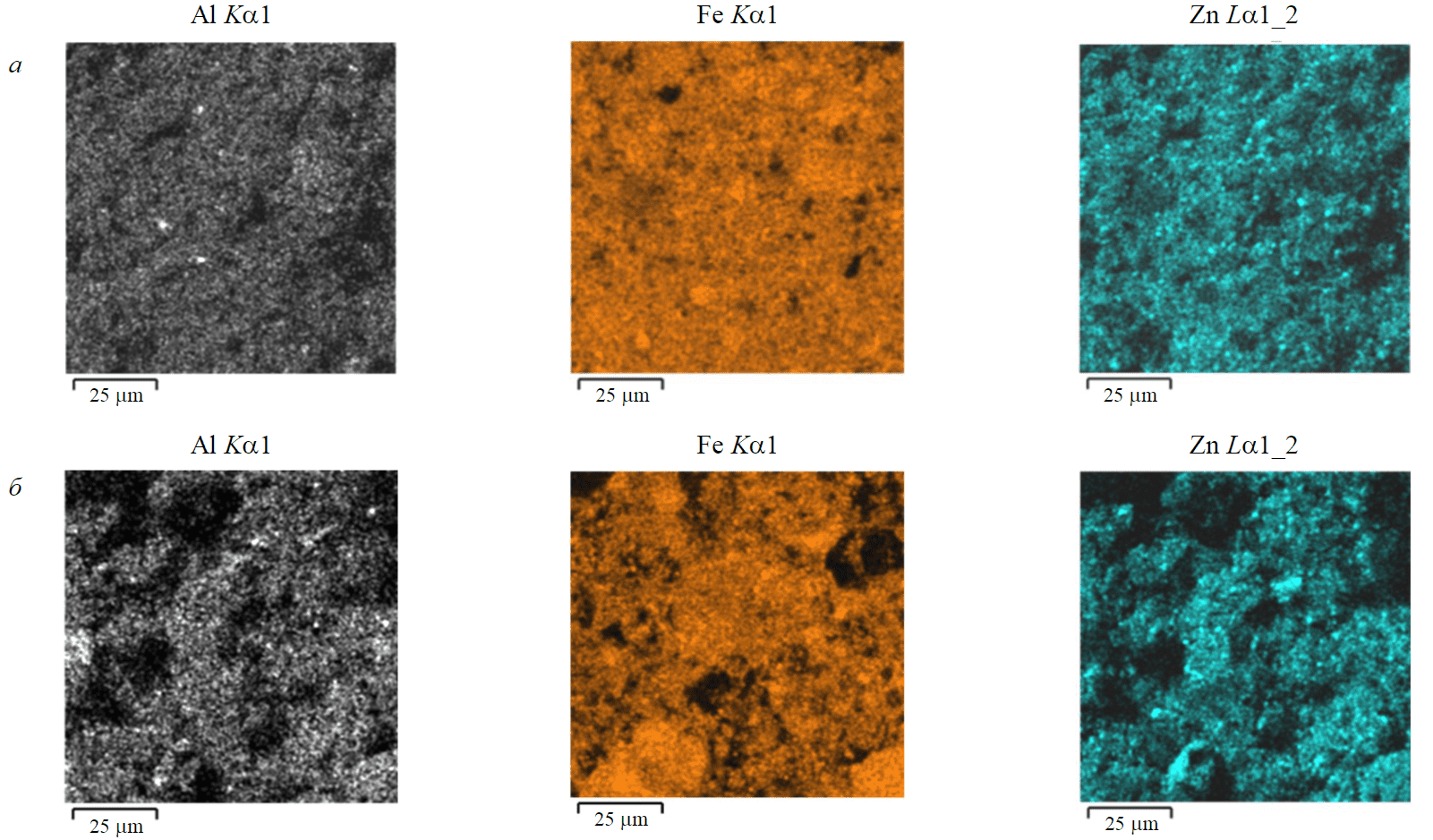

Рис.3. Многослойные карты энергодисперсионных спектров поверхности пыли после 180 мин кипячения в HCl с разбавлением 1:3 (а); 1:5 (б) и указанием участков Fe, Al и Zn

Многослойные карты энергодисперсионных спектров поверхности пыли показаны на рис.3.

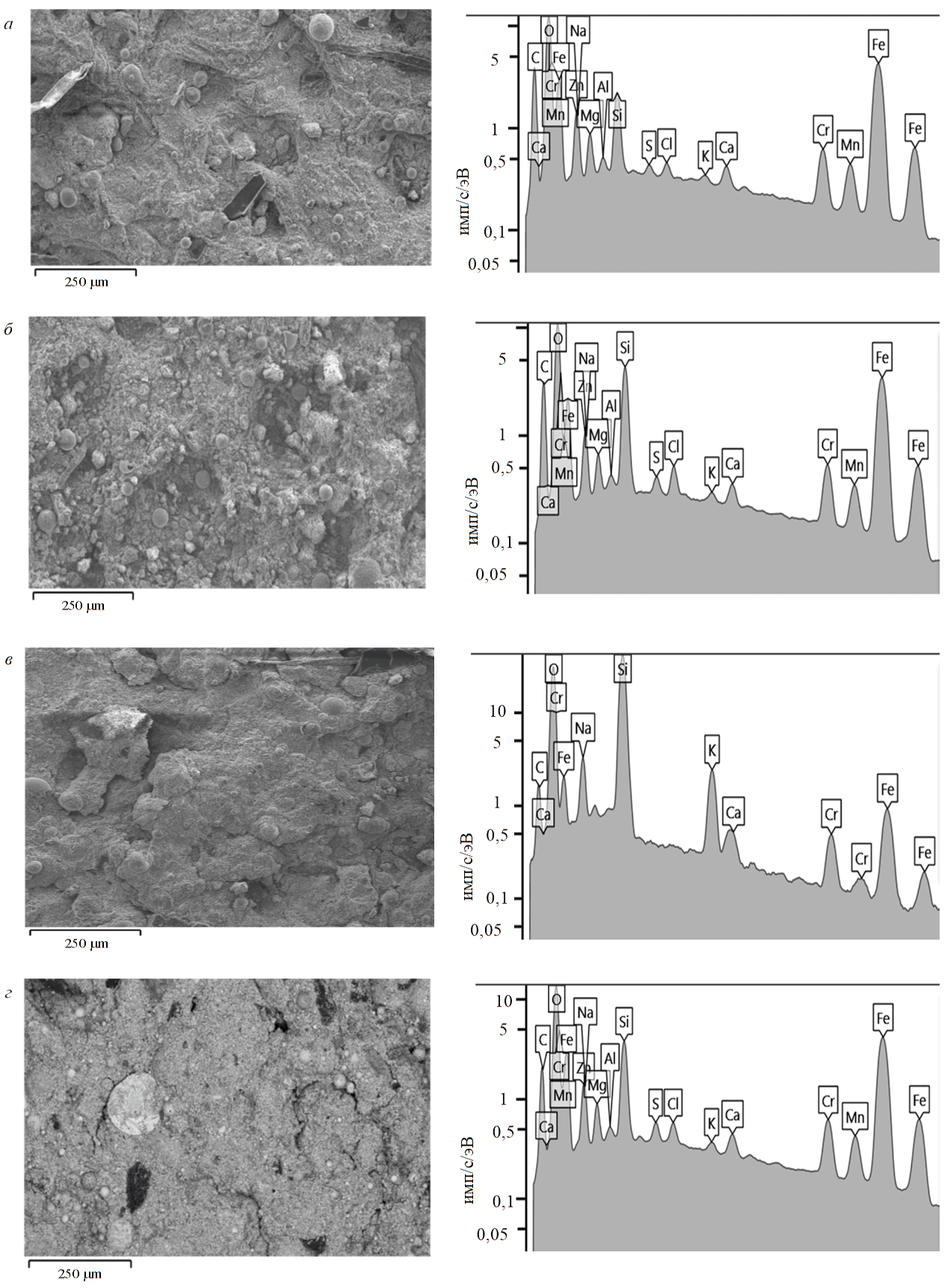

На рис.4 представлены микрофотографии поверхности частиц пыли и энергодисперсионные спектры для проб, обработанных НCl.

Усредненные показатели элементного состава проб пыли ДСП представлены в табл.1.

Таблица 1

Усредненные значения элементного состава пыли

|

Температура обработки, °C |

Условия обработки |

Исходное содержание элементов, мас. % |

|||||||||||||

|

Разбавление кислоты |

Длительность обработки, мин |

21,5 |

33,98 |

0,71 |

1,99 |

0,29 |

8,91 |

1,72 |

1,75 |

1,14 |

1,1 |

2,51 |

40,12 |

4,87 |

|

|

23 |

1:5 |

30 |

17,13 |

30,82 |

0,68 |

1,62 |

0,22 |

8,02 |

0,65 |

1,55 |

0,29 |

0,22 |

2,31 |

34,42 |

3,42 |

|

1:5 |

120 |

19,12 |

31,14 |

0,27 |

1,50 |

0,18 |

6,84 |

0,48 |

0,96 |

0,15 |

0,22 |

1,60 |

36,75 |

1,99 |

|

|

1:5 |

180 |

18,04 |

31,08 |

0,09 |

1,25 |

0,06 |

4,88 |

0,13 |

0,78 |

0,09 |

0,06 |

1,13 |

35,72 |

1,87 |

|

|

1:3 |

30 |

16,73 |

31,06 |

0,33 |

1,59 |

0,18 |

8,52 |

1,53 |

0,49 |

1,00 |

0,98 |

1,14 |

39,97 |

3,52 |

|

|

1:3 |

120 |

11,93 |

31,78 |

0,27 |

1,44 |

0,16 |

6,67 |

0,94 |

0,43 |

0,66 |

0,46 |

1,79 |

36,19 |

2,50 |

|

|

1:3 |

180 |

16,58 |

33,82 |

0,25 |

1,07 |

0,07 |

4,85 |

0,81 |

0,32 |

0,48 |

0,37 |

0,85 |

33,92 |

2,04 |

|

|

100 |

1:5 |

30 |

16,91 |

30,42 |

0,67 |

1,6 |

0,22 |

7,92 |

0,64 |

1,53 |

0,283 |

0,22 |

2,28 |

33,98 |

3,38 |

|

1:5 |

120 |

18,87 |

30,74 |

0,263 |

1,48 |

0,18 |

6,75 |

0,47 |

0,95 |

0,15 |

0,22 |

1,58 |

36,28 |

1,96 |

|

|

1:5 |

180 |

17,81 |

30,68 |

0,09 |

1,23 |

0,06 |

4,82 |

0,13 |

0,77 |

0,09 |

0,06 |

1,12 |

35,26 |

1,85 |

|

|

1:3 |

30 |

16,52 |

30,66 |

0,33 |

1,57 |

0,18 |

8,41 |

1,51 |

0,48 |

0,99 |

0,97 |

1,13 |

39,46 |

3,47 |

|

|

1:3 |

120 |

11,78 |

31,37 |

0,27 |

1,42 |

0,16 |

6,58 |

0,93 |

0,42 |

0,65 |

0,45 |

1,77 |

35,73 |

2,47 |

|

|

1:3 |

180 |

16,37 |

33,39 |

0,25 |

1,06 |

0,07 |

4,79 |

0,80 |

0,32 |

0,47 |

0,37 |

0,84 |

33,48 |

2,01 |

|

Рис.4. Поверхность пыли в отраженных электронах после кипячения в HCl и энергодисперсионный спектр: после 30 мин кипячения с разбавлением 1:5 (а), 1:3 (в); после 180 мин кипячения с разбавлением 1:5 (б), 1:3 (г)

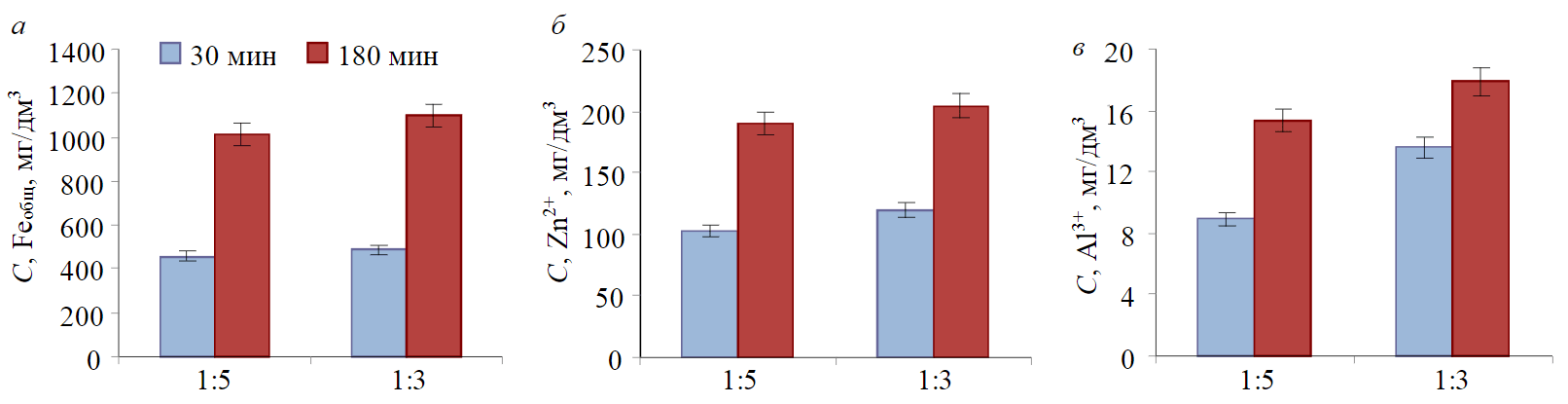

Рис.5. Выщелачивание железа (а), цинка (б) и алюминия (в) из пыли ДСП при разных концентрациях HCl

Из табл.1 следует, что по мере увеличения концентрации кислоты и длительности обработки в составе пыли остается все меньшее количество элементов – Mg, Al, Fe, Zn. Содержание Zn в пыли по мере увеличения длительности обработки и повышения концентрации кислоты также уменьшается. В ходе предварительных экспериментов было установлено, что 3 ч обработки пыли ДСП достаточно. Дальнейшее увеличение продолжительности кипячения приводит к неоправданным энергетическим затратам. Так, при разбавлении 1:5 по мере увеличения длительности обработки от 30 до 180 мин содержание Zn в пыли снижается от 3,38 до 1,85 %. При разбавлении 1:3 по мере увеличения длительности обработки от 30 до 180 мин содержание Zn снижается от 3,47 до 2,01 %. На рис.5 показана зависимость интенсивности выщелачивания ионов Feобщ, Al3+ и Zn2+ от концентрации раствора кислоты.

Таблица 2

Значения t-критерия Стьюдента

|

Длительность |

Разбавление |

t-критерий |

||

|

Fe |

Zn |

Al |

||

|

30 |

1:5 |

5,099 |

4,103 |

15,503 |

|

30 |

1:3 |

|||

|

180 |

1:5 |

23,86 |

14,356 |

18,721 |

|

180 |

1:3 |

|||

Полученная разница в концентрации ионов металлов в растворах при разной концентрации кислоты статистически достоверна (табл.2). Таким образом, в рамках данного исследования лучшими условиями для перевода в раствор ионов Fe2+, Fe3+, Al3+, Zn2+ можно считать соляную кислоту, разбавленную в соотношении 1:3; температуру термообработки – 100 °C; длительность кипячения – 180 мин.

Пыль, прошедшую модификацию, можно использовать как коагуляционный материал для очистки сточных вод [36].

В водной среде катионы Fe2+, Fe3+, Al3+ подвергаются гидролизу по следующим примерным схемам:

Ионы Al3+ гидролизуются аналогично иону Fe3+:

Ионы Zn2+ гидролизуются аналогично Fe2+.

Как известно, гидролиз – это процесс взаимодействия продуктов диссоциации солей с водой с образованием крупных хлопьев, которые затем можно отделить от водной среды путем декантации или фильтрования.

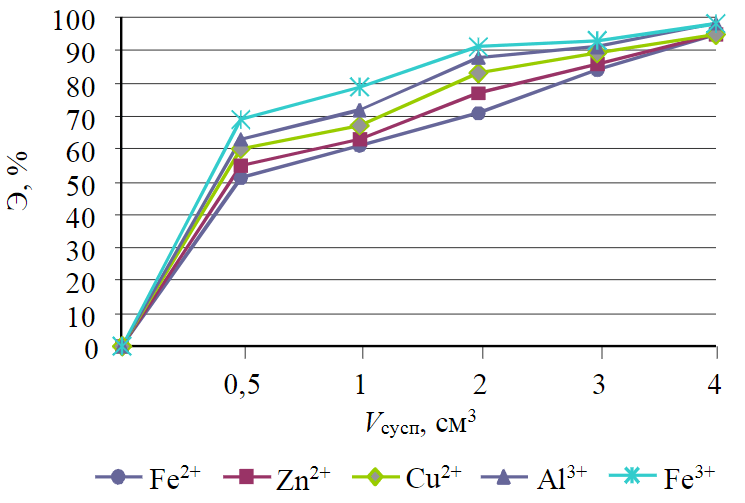

Рис.6. Зависимость эффективности очистки от объема суспензии

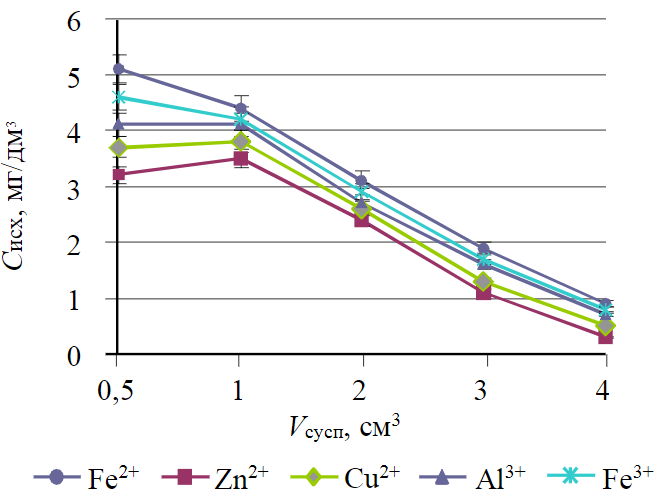

Рис.7. Влияние объема суспензии на содержание ионов металлов в растворе

В практике водоочистки широко используются в качестве коагулянтов соли Al2(SO4)3, AlCl3, FeCl3, Fe2(SO4)3, FeSO4, FeCl2, также их смеси в разных сочетаниях [36].

В сточных водах различных промышленных производств часто одновременно присутствуют ионы многих тяжелых металлов – Ni2+, Cu2+, Cd2+, Co2+, Cr3+ и др. При повышении pH водной среды эти ионы образуют малорастворимые гидроксиды – Ni(OH)2, Cu(OH)2, Cd(OH)2, Co(OH)2, Cr(OH)3, которые ввиду их высокой дисперсности образуют устойчивую трудноудаляемую взвесь. В этом случае применение коагулянтов дает возможность извлечь взвешенные частицы из дисперсной среды с помощью процессов коагуляции и произвести очистку раствора до заданных требований.

В связи с тем, что в состав пыли входят такие оксиды, как CaO, Na2O, K2O, BaO, MgO и др., при добавлении пыли к водной среде происходит их частичное растворение, что неизменно приводит к повышению pH среды. При кислотной обработке пыли pH среды с течением времени также постепенно повышается вследствие растворения щелочных компонентов.

Из результатов исследований, представленных на рис.6 и 7, следует, что эффективность очистки для всех ионов составляет не менее 95 %. В случае необходимости достижения более низкой остаточной концентрации ионов металлов возможно использование второй ступени очистки.

Таким образом, пыль ДСП можно успешно использовать для получения коагулянта, пригодного к использованию в водоочистке. Данный вывод подтверждается экспериментальными данными. В ходе наблюдений были отмечены крупные хлопья скоагулировавших частиц после добавления коагулирующей суспензии к тонкодисперсной системе. После коагуляции наблюдалась быстрая дружная седиментация осадка.

Заключение

Рассмотрены перспективы применения отхода производства сталеплавильной промышленности в качестве сырья для получения коагулянта. Согласно анализу литературных источников, коагуляционный материал, полученный на основе пыли ДСП, может быть использован при очистке сточных вод. Установлено, что рекомендуемыми условиями получения коагуляционной смеси является кислота HCl, разбавленная в соотношении 1:3, длительность кипячения 180 мин. Указанные условия приводят к частичному растворению пыли и переходу в раствор ионов Fe3+, Fe2+, Al3+, вызывающих коагуляционный эффект в водной среде по отношению к взвешенным тонкодисперсным частицам. Пыль ДСП после обработки кислотой используют в качестве коагуляционной смеси, которая приводит к очистке сточных вод с высокой эффективностью 95-98 %.

Литература

- Сизяков В.М., Козырев Б.А. Переработка формиатных растворов после выщелачивания красного шлама // iPolytech Journal. 2021. Т. 25. № 5. С. 633-642. DOI: 10.21285/1814-3520-2021-5-633-642

- Lebedev A.B., Utkov V.A., Bazhin V.Yu. Use of alumina production waste red mud during molten sulfur-containing slag granulation // Metallurgist. 2019. Vol. 63. P. 727-732. DOI: 10.1007/s11015-019-00882-z

- Урбанович Н.И., Корнеев С.В., Волосатиков В.И., Комаров Д.О. Анализ состава и технологий переработки дисперсных железосодержащих отходов // Литье и металлургия. 2021. № 4. С. 66-69. DOI: 10.21122/1683-6065-2021-4-66-69

- Арынгазин К.Ш., Станевич В.Т., Тлеулесов А.К. и др. Исследование процессов производства бетонных изделий на основе сталеплавильных шлаков // Наука и техника Казахстана. 2018. № 4. С. 43-49.

- Рузавин А.А. Утилизация сталеплавильных шлаков путем ускоренной карбонизации // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2018. Т. 18. № 3. С. 68-72. DOI: 10.14529/build180310

- Дуйсекенов Р.К., Маздубай А.В. Пыль и шлам газоочисток металлургических заводов и анализ путей их утилизации // Наука и техника Казахстана. 2020. № 3. С. 29-37.

- Бельский С.С., Зайцева А.А., Тютрин А.А. и др. Современное состояние переработки шлаков сталеплавильного производства // iPolytech Journal. 2021. Т. 25. № 6. С. 782-794. DOI: 10.21285/1814-3520-2021-6-782-794

- Чукаева М.А., Поваров В.Г., Сверчков И.П. Железосодержащие отходы металлообработки как хемосорбент для очистки сточных вод от ионов молибдена // Вестник Московского университета. Химия. 2020. Т. 61. № 1. С. 43-51. DOI: 10.3103/S0027131420010058

- Novichikhin A.V., Shorokhova A.V. Systematic processing of iron-ore waste in mining regions // Steel in Translation. 2017. Vol. 47. P. 456-462. DOI: 10.3103/S0967091217070105

- Svergusova S.V., Sapronova Zh.A., Svyatchenko A.V. Iron-Containing Modeled Waste as Raw Material for Coagulant Receiving // IOP Conference Series: Earth and Environmental Science. 2019. Vol. 272. Iss. 3. № 032007. DOI: 10.1088/1755-1315/272/3/032007

- Holmes R.J., Yifan Lu, Liming Lu. Introduction: overview of the global iron ore industry // Iron Ore. Mineralogy, Processing and Environmental Sustainability. Amsterdam: Elsevier, 2022. P. 1-56. DOI: 10.1016/B978-0-12-820226-5.00023-9

- Taylor P.T., Kis K.I., Wittmann G. Satellite-altitude horizontal magnetic gradient anomalies used to define the Kursk Magnetic Anomaly // Journal of Applied Geophysics. 2014. Vol. 109. P. 133-139. DOI: 10.1016/j.jappgeo.2014.07.018

- Гзогян Т.Н., Гзогян С.Р. Особенности вещественного состава богатых железных руд месторождений КМА // Научные ведомости Белгородского государственного университета. Серия Естественные науки. 2018. Т. 42. № 2. С. 131-141. DOI: 10.18413/2075-4671-2018-42-2-131-141

- Храмцов Б.А., Бакарас М.В., Кравченко А.С., Корнейчук М.А. Управление устойчивостью отвалов рыхлой вскрыши железорудных карьеров КМА // Горный информационно-аналитический бюллетень. 2018. № 2. С. 66-72. DOI: 10.25018/0236-1493-2018-2-0-66-72

- Орешкин Д.В., Прошляков А.Н. Оценка экологических параметров освоения железорудных месторождений открытым способом во времени на основе ресурсного подхода // Известия Сибирского отделения Секции наук о Земле Российской академии естественных наук. Геология, разведка и разработка месторождений полезных ископаемых. 2017. Т. 40. № 4. С. 98-111. DOI: 10.21285/2541-9455-2017-40-4-98-111

- Egger F. Implementation of a Dynamic Mining Strategy Following Changing Conditions in a Multipit, Multielement Blending Iron Ore Mining Operation // BHM Berg- und Hüttenmännische Monatshefte. 2011. Vol. 156. P. 325-329. DOI: 10.1007/ s00501-011-0014-3

- Савко А.Д., Овчинникова М.Ю. Основные типы и минеральный состав бокситов Курской магнитной аномалии // Ученые записки Казанского университета. Серия Естественные науки. 2020. Т. 162. № 2. С. 274-289. DOI: 10.26907/2542-064X.2020.2.274-289

- Huimin Tang, Zhiwei Peng, Liancheng Wang et al. Facile synthesis of zinc ferrite as adsorbent from high-zinc electric arc furnace dust // Powder Technology. 2022. Vol. 405. № 117479. DOI: 10.1016/j.powtec.2022.117479

- Karahan B.D. Carbon coated electric arc furnace dust prepared by one-pot pyrolysis: An effcient, low carbon footprint electrode material for lithium-ion batteries // Materials chemistry and physics. 2022. Vol. 287. № 126178. DOI: 10.1016/j.matchemphys.2022.126178

- Mamdouh O., Timo F., Eetu-Pekka H. Selective Zinc Removal from Electric Arc Furnace (EAF) Dust by Using Microwave Heating // Journal of Sustainable Metallurgy. 2019. Vol. 5. P. 331-340. DOI: 10.1007/s40831-019-00222-0

- Топоркова Ю.И., Блудова Д., Мамяченков С.В., Анисимова О.С. Обзор методов переработки пылей электродуговой плавки // iPolytech Journal. 2021. Т. 25. № 5. P. 643-680. DOI: 10.21285/1814-3520-2021-5-643-680

- Loaiza A., Colorado H.A. Marshall stability and flow tests for asphalt concrete containing electric arc furnace dust waste with high ZnO contents from the steel making process // Construction and Building Materials. 2018. Vol. 166. P. 769-778. DOI: 10.1016/j.conbuildmat.2018.02.012

- Aryngazin K., Abisheva A. Use of recycled waste in the production of building materials // Technobius. 2022. Vol. 2. № 2. № 0020. DOI: 10.54355/tbus/2.2.2022.0020

- Атрощенко Ю.М., Никишина М.Б., Симонов Р.В. Исследование прочностных характеристик строительных композитов с использованием конверторных шлаков // Endless light in science. 2022. № 5-5. С. 161-165. DOI: 10.24412/2709-1201-2022-161-165

- Корнеева Е.В., Бердов Г.И. Использование электросталеплавильного шлака в производстве бесклинкерного вяжущего // Вестник ЮУрГУ. Серия «Строительство и архитектура». 2018. Т. 18. № 3. С. 35-40. DOI: 10.14529/build180305

- Ковчур А.С., Шелег В.К., Ковчур С.Г. и др. Разработка технологии производства терракотовой керамической плитки с использованием техногенных продуктов энергетического комплекса // Вестник Витебского государственного технологического университета. 2017. № 2 (33). С. 86-94.

- Singh M., Saini B., Chalak H.D. An Overview on Waste Materials Used in Engineered Cementitious Composite // Smart Technologies for Sustainable Development. Cham: Springer, 2021. LNCE. Vol. 78. P. 213-222. DOI: 10.1007/978-981-15-5001-0_17

- Montoya D.A., Pistofidis N., Giannakopoulos G. et al. Revisiting the iron-rich «ordinary Portland cement» towards valorisation of wastes: study of Fe-to-Al ratio on the clinker production and the hydration reaction // Materials and Structures. 2021. Vol. 54. № 30. DOI: 10.1617/s11527-020-01601-w

- Shahbaz A. A systematic review on leaching of rare earth metals from primary and secondary sources // Minerals Engineering. 2022. Vol. 184. № 107632. DOI: 10.1016/j.mineng.2022.107632

- Martins Th.A.G., Calda M.P.K., Tavares de Moraes V. et al. Recovering metals from motherboard and memory board waste through sulfuric leaching // Journal of Environmental Chemical Engineering. 2021. Vol. 9. Iss. 6. № 106789. DOI: 10.1016/j.jece.2021.106789

- Фомина Д.Д., Данилов Н.Ф. Рассмотрение процессов выщелачивания соединений ванадия после переработки химических отходов в производстве пятиокиси ванадия с использованием серной и азотной кислот // Вестник Пермского национального исследовательского политехнического университета. Химическая технология и биотехнология. 2021. № 2. С. 77-93. DOI: 10.15593/2224-9400/2021.2.07

- Воропанова Л.А., Пухова В.П. Экстракция ионов меди, кобальта и никеля из водных растворов экстрагентом марки Cyanex 272 // Записки Горного института. 2018. Т. 233. С. 498-505. DOI: 10.31897/PMI.2018.5.498

- Киореску А.В. Интенсификация бактериально-химического выщелачивания никеля, меди и кобальта из сульфидной руды с применением микроволнового излучения // Записки Горного института. 2019. Т. 239. С. 528-535. DOI: 10.31897/PMI.2019.5.528

- Awasthi A.K., Jinhui Li. An overview of the potential of eco-friendly hybrid strategy for metal recycling from WEEE // Resources, Conservation & Recycling. 2017. Vol. 126. P. 228-239. DOI: 10.1016/j.resconrec.2017.07.014

- Svergusova S.V., Sapronova Zh.A., Svyatchenko A.V. et al. Coagulant on the base of industrial ferriferous waste for the preliminary treatment of multi-component sewage // III International Scientific and Technical Conference Energy Systems (ICES 2018), 29-30 November 2018, Belorgod, Russian Federation. IOP Conference Series Materials Science and Engineering, 2019. Vol. 552. № 012026. DOI: 10.1088/1757-899X/552/1/012026

- Свергузова С.В., Сапронова Ж.А., Святченко А.В. Технология получения железосодержащего коагулянта из отходов сталеплавильного производства для очистки ливневых вод // Вестник БГТУ им. В.Г.Шухова. 2016. № 12. С. 160-164. DOI: 10.12737/22652

- Свергузова С.В., Шайхиев И.Г., Порожнюк Л.А. и др. Возможные направления использования твердого отхода электросталеплавильного производства – пыли электродуговых сталеплавильных печей // Вестник Казанского технологического университета. 2014. Т. 17. № 6. С. 199-201.

- Ипанов Д.Ю. Очистка сточных вод от фосфатов и тяжелых металлов пылью электродуговых сталеплавильных печей: Автореф. дис. … канд. техн. наук. Пенза: Пензенская государственная технологическая академия, 2015. 19 с.