Инновационные способы контроля пылевзрывобезопасности горных выработок

- 1 — д-р техн. наук ведущий научный сотрудник Всероссийский научно-исследовательский институт противопожарной обороны МЧС России ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — канд. техн. наук ведущий научный сотрудник Всероссийский научно-исследовательский институт противопожарной обороны МЧС России ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — канд. техн. наук заведующий лабораторией Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

Аннотация

Обеспечение пылевзрывобезопасности при подземной угледобыче – одна из важнейших задач служб промышленной безопасности и охраны труда. Основным методом предупреждения взрывов угольной пыли, оседающей в горных выработках, является обработка их инертной сланцевой пылью (осланцевание). К традиционным способам контроля качества осланцевания относятся радиоизотопный, оптический и химический. Для их реализации приборы оснащают экологически вредными радиоактивными элементами, дорогостоящими оптическими датчиками, осушителями и сменными колбами с химическими реактивами, что увеличивает стоимость проведения анализа и его продолжительность. Погрешность измерений указанными приборами 10 % и более. Основной целью исследования является разработка и обоснование нового способа контроля пылевзрывобезопасности горных выработок, который будет лишен недостатков отмеченных выше способов. Предлагается проводить оценку качества осланцевания принципиально новым способом – термогравиметрическим. Способ отработан на пыли угольных шахт Кузбасса и Воркутинского бассейна, включая пробы пыли, отобранные в шахтах с реально произошедшими взрывами. В статье приведены результаты экспериментальных исследований процессов термической деструкции смесей угольной и инертной пыли. Выделены непересекающиеся интервалы термогравиметрической реакции: выход влаги (35-132 °С); выход летучих веществ из угля (380-580 °С); термодеструкция известняка с выходом углекислого газа (650-850 °С). Рассмотрены методы и математические зависимости для обработки значимых и качественных идентификационных характеристик термогравиметрических кривых при определении содержания негорючих компонентов в осланцованной пробе шахтной пыли.

Введение

Разработка угольных месторождений сопровождается интенсивным образованием и выделением в атмосферу пылевых частиц. Пыль, попадающая в воздух, переносится на значительные расстояния и осаждается как в пределах выемочных участков, так и за их пределами, приводя не только к ухудшению условий труда, но образуя пылеотложения с превышением предельных значений – нижних концентрационных пределов распространения пламени (НКПР) [8, 11].

В угольных шахтах создается дополнительный фактор – ограниченность пространства, делающий возможным возникновение и распространение взрыва угольной пыли. Условный пятиугольник взрывчатости пыли (пылеотложение выше НКПР – витание – кислород – воспламенение – замкнутое пространство) получает логическое завершение [27, 32]. Так, если на открытых горных работах, несмотря на высокие объемы пылевыделения, взрывы пыли не зафиксированы, то взрывы на угольных шахтах с участием угольной пыли происходят в большинстве угледобывающих стран, включая Россию [13-15]. Вопросу борьбы с пылью при подземной [23, 25] и открытой добыче угля [3], а также оценке и снижению рисков взрывов пылеметановоздушных смесей и связанных с ними рисков травмирования работников [1, 22, 31] уделяется достаточно большое внимание.

В процессе добычи угля обязательным нормативным требованием является обеспечение пылевзрывобезопасного состояния горных выработок, что достигается нейтрализацией взрывчатых свойств угольной пыли [26, 28]. В большинстве угледобывающих стран основным способом обеспечения пылевзрывобезопасности является сланцевая защита или осланцевание, основанная на применении негорючей инертной пыли [20, 24, 33]. В англоязычной терминологии «stone dust» – каменная или инертная пыль, «rock dusting» – осланцевание [19, 29, 34].

Инертную (сланцевую) пыль изготавливают в соответствии с требованиями ГОСТ Р 51569-2000 «Пыль инертная. Технические условия» на основе известняка (доломита) – веществ с основной химической формулой СаСО3. В угольных шахтах используется разновидность сланцевой пыли с гидрофобными добавками – пыль инертная гидрофобная (ПИГ).

В шахтах с интенсивной угледобычей осуществляется несколько этапов нанесения инертной пыли. Первичное осланцевание проводят в тупиковом забое непосредственно после проходки 10-20 м выработки, далее – «вторичное» и «тонкоструйное» осланцевание штреков осуществляется в процессе отработки выемочного столба. Тонкоструйное осланцевание применяется, в частности, на угольных шахтах Австралии. Осланцевание проводится с применением широкой гаммы пневматических и механических устройств [19, 29].

Практический опыт показывает, что использование инертной пыли не оказывает существенного негативного влияния на вопросы гигиены труда. Основные компоненты инертной пыли (СаСО3 и гидрофобные добавки природного происхождения) экологически безопасны. Одновременно с этим высокая плотность инертной пыли и достаточно высокая влажность воздуха в выработках обеспечивают незначительный эффект «повторного пыления» за счет перемещения персонала или транспортных средств по осланцованным выработкам. Насыпная плотность инертной пыли γst.d = 1,156 г/см3, а аналогичный показатель для угольной пыли различной степени дисперсности γcoal.d находится в пределах от 0,238 г/см3 для частиц размером ≤ 20 мкм и возрастает до 0,754 г/см3 для частиц размерами 220 мкм и более.

Инженерно-технические работники производственных участков и вентиляционных служб после проведения осланцевания горных выработок ежесменно проводят аппаратный контроль качества выполненных работ. Определяется процентное содержание негорючих веществ в образованной смеси угольной и инертной пыли (такая смесь называется «уголь-известняк») и сопоставляется с необходимой для обеспечения пылевзрывобезопасности нормой осланцевания N.

К числу традиционных способов контроля состояния пылевзрывобезопасности горных выработок необходимо отнести радиоизотопный, оптический и химический [6, 7, 16].

Приборы с радиоизотопным принципом действия включают экологически вредные радиоактивные элементы и применяются в ограниченном количестве, преимущественно в лабораторном исполнении (в качестве примера – прибор «Рylox» фирмы «EMAG», Польша).

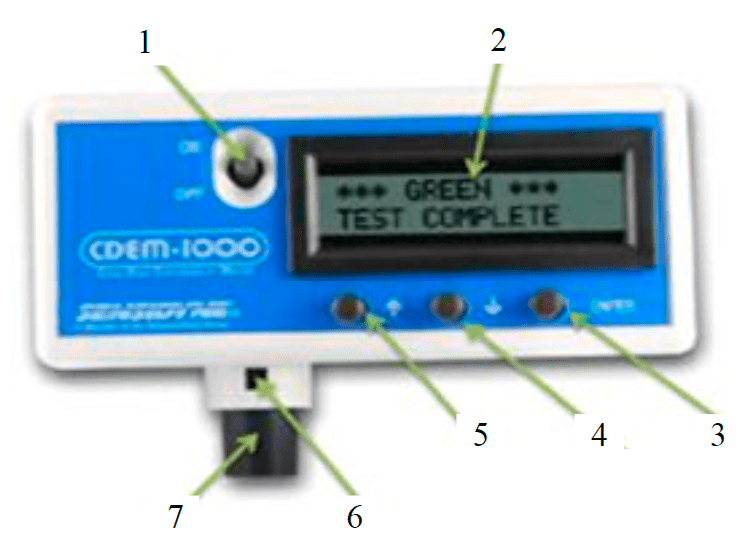

Оптические приборы контроля качества осланцевания горных выработок нашли широкое применение в зарубежной угольной промышленности (на шахтах США, Австралии, Польши). Например, приборы «Fotopylox» фирмы «EMAG», «CDEM-1000» производства «Sensidyne LP» (США) и ряд других. Оптический принцип определения содержания инертных добавок в шахтной пыли основан на разнице цвета пылевых смесей. Рост концентрации белой известняковой пыли в смеси «уголь-известняк» увеличивает ее отражающую световую способность. Одним из наиболее успешных на практике оптических приборов является «CDEM-1000» (рис.1). Прибор содержит аппаратную и программную составляющие, при помощи которых проводятся измерения и «интеллектуальный» анализ результатов. Работники шахт получают итоговое заключение о состоянии взрывоопасности: «опасно» – «RED» или «взрывобезопасно» – «GREEN». По габаритно-весовым показателям «CDEM-1000» сопоставим с мобильным телефоном – масса прибора составляет 230 г, габариты 14 × 62 × 32 мм [16]. «CDEM-1000» позволяет определять качество осланцевания горных выработок и оценивать их пылевзрывобезопасность с учетом требований промышленной безопасности на угольных шахтах США [29, 34]. Согласно этим требованиям на свежей струе воздуха содержание негорючих веществ в пробах пыли должно быть не менее 65 %, а на исходящей струе – не менее 80 %. Каждые 0,1 % содержания метана в рудничной атмосфере увеличивает норму осланцевания на 1 % на свежей струе и на 0,4 % на исходящей струе воздуха [34].

Рис.1. Лицевая панель измерителя взрываемости угольной пыли «CDEM-1000» [16] 1 – кнопка включения; 2 – дисплей; 3 – кнопка «ввод»; 4 и 5 – кнопки перемещения курсора вверх и вниз; 6 – емкость с пылью; 7 – оптический элемент

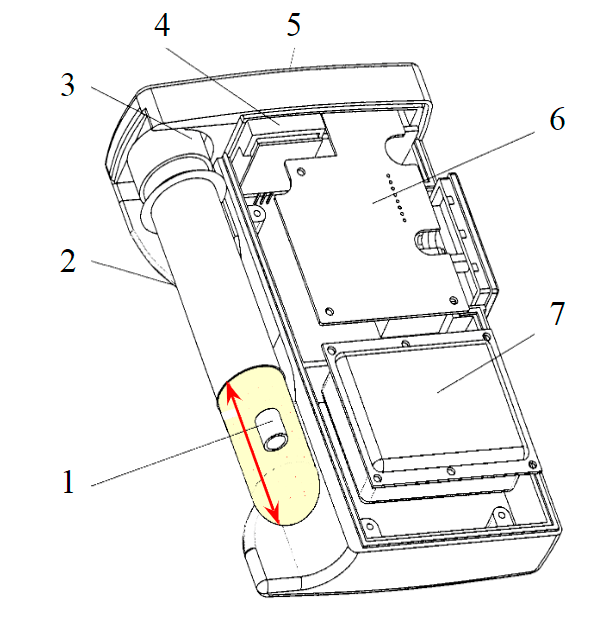

Рис.2. Устройство прибора «ПКП» [6] 1 – емкость для пробы пыли; 2 – аккумулятор; 3 – датчик расхода газа; 4 – уплотнитель; 5 – колба с химическим реактивом; 6 – вычислительный блок; 7 – панель управления

В приборах с химическим принципом действия реализуется реакция разложения природных веществ (доломита, известняка) при взаимодействии их с одной из кислот (лимонной С6H8O7, соляной HCl и т.д.) [6, 7].

Разложение известняка лимонной кислотой сопровождается выделением CO2:

По реакции (1) из 100 г (или 1 моль) карбоната кальция при температуре 15-20 °С выделяется около 22,5 л CO2. В угольной промышленности РФ применяется прибор контроля пылевзрывобезопасности горных выработок «ПКП», основанный на химическом принципе действия, производимый фирмой «Горный-ЦОТ» (рис.2).

Для этих приборов при объеме емкости для пробы пыли около 1 см3 объем выделяющегося диоксида углерода различен (зависит от содержания CaCO3) и может достигать 0,5 л, что достаточно для реализации процесса его контроля. В приборе ПКП установлена калибровочная зависимость «расход СО2 – процентное содержание СаСО3», на основе которой микропроцессор определяет содержание инертной пыли в отобранной пробе. Прибор ПКП компактен (170 × 120 × 50 мм), масса 0,6 кг. Длительность одного измерения составляет 10 мин, однако требуется «холостое измерение» и дублирование замеров, при этом достоверный результат получается в течение не менее 20-30 мин.

Таким образом, в приборах, применяемых в России и за рубежом для оценки состояния пылевзрывобезопасности горных выработок на угольных шахтах, несмотря на их преимущества, а также небольшие габаритные размеры и массу, можно выделить ряд недостатков: периодическая замена дорогостоящих оптических датчиков; использование в работе расходных материалов (осушителя, реактивов), требующих своевременной замены и утилизации; проведение дублирующих «холостых» замеров; высокая погрешность измерений (не менее 10 %); калибровка оборудования после относительно небольшого количества измерений.

С учетом вышесказанного, а также на основе высоких уровней риска взрывов пылеметановоздушных смесей на угольных шахтах (степень тяжести последствий взрыва, умноженная на вероятность события) [8, 13, 14], разработка нового способа оценки качества пылевзрывозащиты горных выработок представляет интерес как с практической, так и научной точек зрения.

Методология

Термогравиметрический способ определения процентного содержания инертной пыли является новым способом контроля [5], полученным на основе исследований процессов термического разложения энергетических [17, 21, 30] и коксующихся углей марок «Г», «Д», «Ж», «К» без примесей инертной пыли [2, 4, 9], исследовании термодеструкции «чистого» известняка и смесей «уголь-известняк» в различных пропорциях [12, 18]. В соответствии с требованиями ГОСТ Р 53293-2009 «Пожарная опасность веществ и материалов. Материалы, вещества, и средства огнезащиты. Идентификация методами термического анализа» в качестве инструментального метода идентификации смесей «уголь-известняк» используются следующие методы: термогравиметрический (ТГ); термогравиметрический по производной (ДТГ).

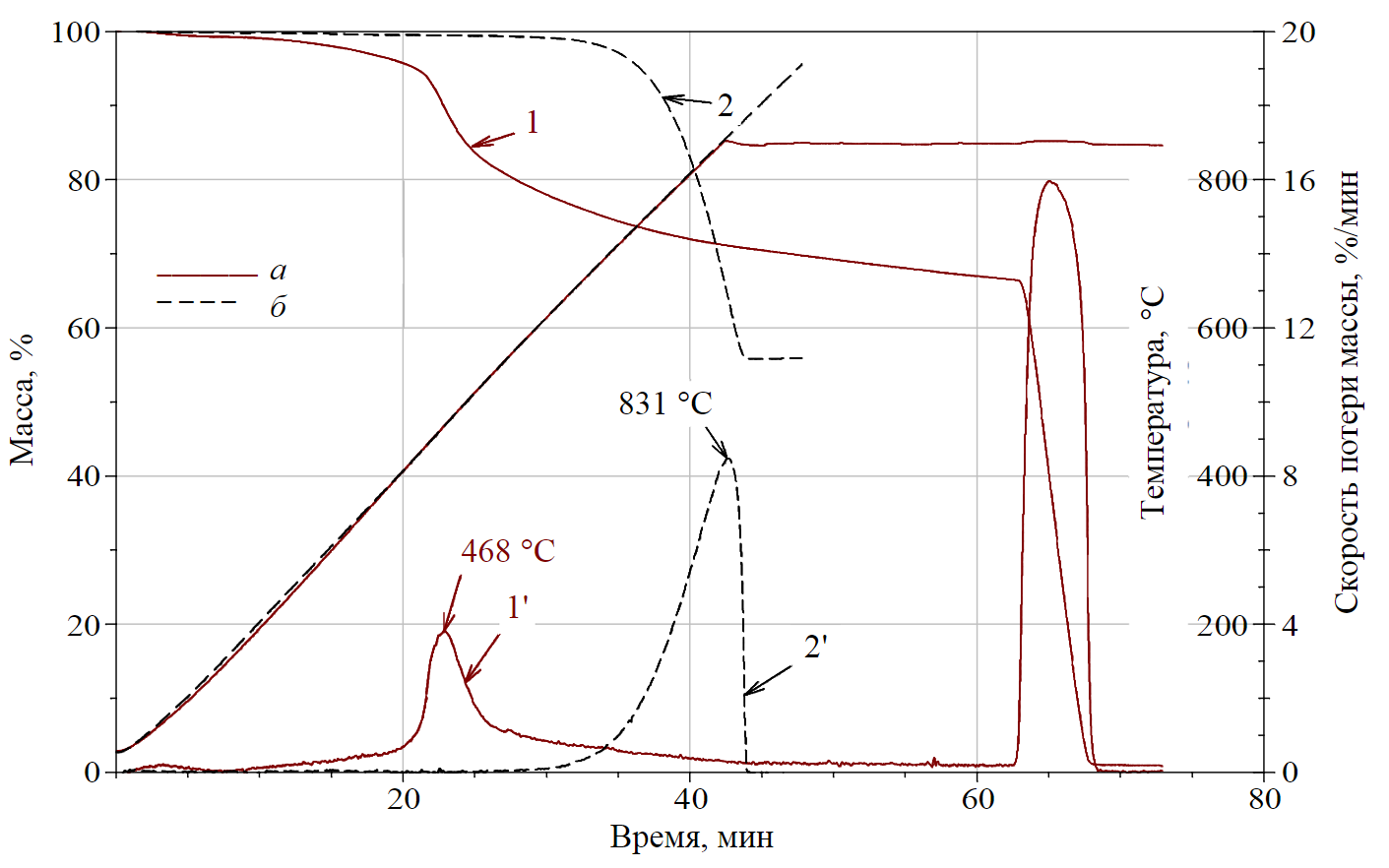

Рис.3. Термогравиметрические кривые образцов угля марки «Ж» фракции 125 мкм (а) и известняка (мела) (б) 1 – ТГ кривая для угля; 2 – ТГ кривая известняка; 1' – ДТГ кривая угля; 2' – ДТГ кривая известняка

Сущность термогравиметрического способа состоит в получении термогравиметрических ТГ и ДТГ кривых для смесей «уголь-известняк» в известных пропорциях (например: 50/50 %; 25/75 % и т.д.), а также для чистой инертной пыли, принимаемой за условную смесь «0 % угля и 100 % известняка». На основании анализа характерных точек термогравиметрических кривых строятся калибровочные кривые, позволяющие провести идентификацию пробы шахтной пыли с неизвестным процентным содержанием «уголь-известняк» [12, 35].

Способ отработан на метрологически аттестованном лабораторном оборудовании – термовесах «ТГА-951», входящих в термоаналитический комплекс «DuPont-9900». Для изучения термогравиметрических процессов применен композиционный анализ, за основу которого взяты рекомендации стандарта ASTM E 1131-2014 «Standard Test Method for Compositional Analysis by Thermogravimetry».

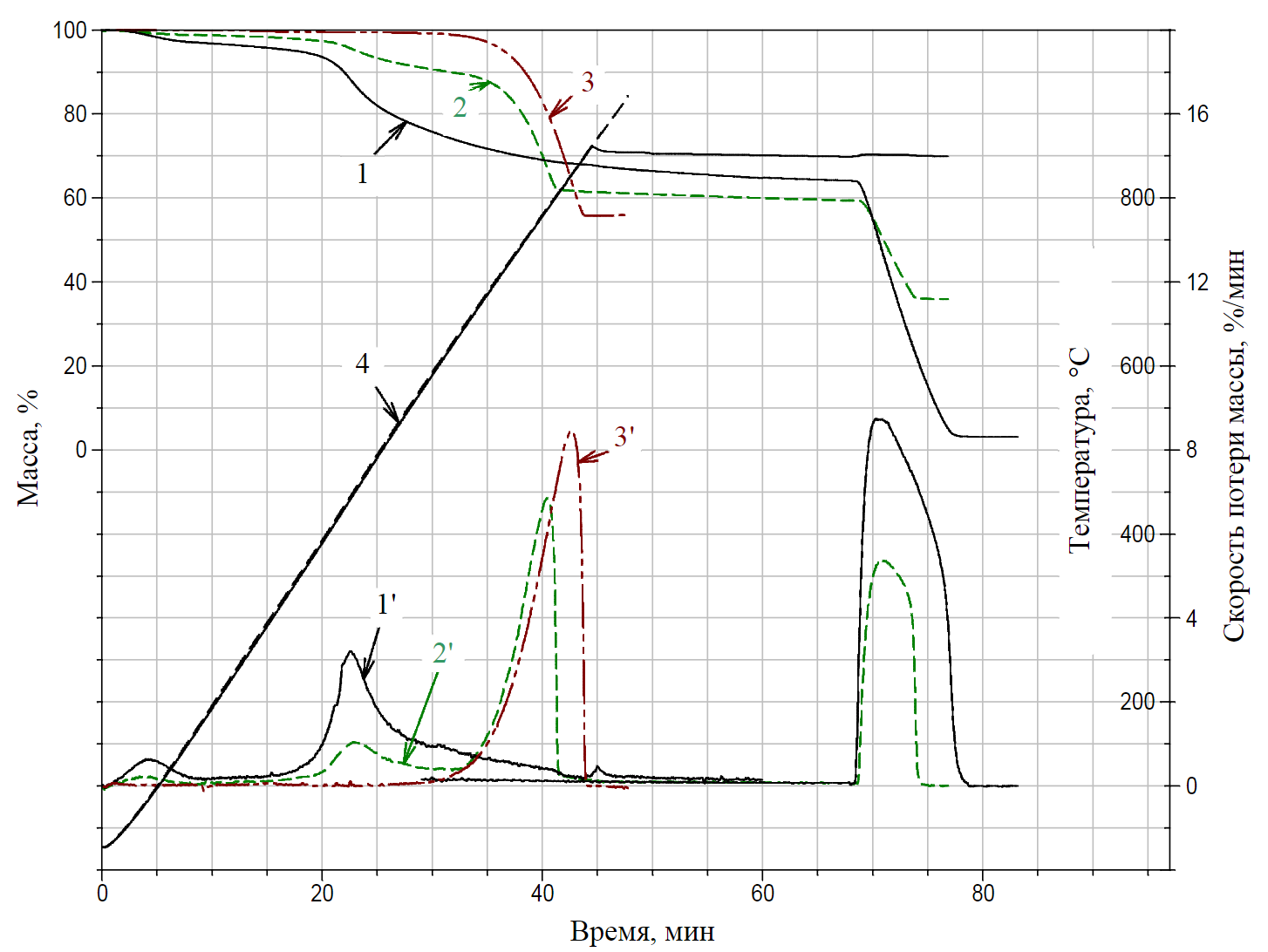

Нагрев образцов проводился в инертной атмосфере с линейным увеличением температуры от 20-30 до 850 °С со скоростью 20 °С/мин. Длительность данного режима составляла 45 мин. Изотермический нагрев при постоянной температуре 850 °С проводился в течение 20 мин. Режим дожигания углеродного или коксового остатка с целью определения процентного содержания золы в образце занимал 20 мин и предусматривал смену инертной атмосферы на окислительную (воздух). В процессе нагревания образца осуществлялось его взвешивание и фиксировалась потеря образцом массы с частотой измерений 30 точек/мин. Динамика потери массы представляется термогравиметрическими кривыми (ТГ), скорость потери массы или термогравиметрия по производной представляется ДТГ кривыми.

Обсуждение

Отложившаяся в шахте угольная пыль, по отношению к которой выполнены нормативные требования по нейтрализации ее взрывчатых свойств (т.е. осланцованная угольная пыль), содержит два основных компонента – уголь (с естественными минеральными добавками – золой, влагой) и известняк (с незначительными по объему гидрофобными добавками). Проведенное авторами сопоставление термогравиметрических кривых указанных компонентов (рис.3) показывает, что их термическое разложение протекает в практически непересекающихся температурных интервалах. Это предоставляет существенные возможности их идентификации.

Рис.4. Термогравиметрические кривые образцов № 1, 2, 5 1 – ТГ кривая образца №1 (f0); 2 – ТГ кривая образца № 2 (f67); 3 – ТГ кривая образца №5 (f100); 4 – температура (Т, °С); 1' – ДТГ кривая образца №1 (φ0); 2' – ДТГ кривая образца №1 (φ67); 3' – ДТГ кривая образца № 1 (φ100)

Так, выход летучих из угля марки «Ж» с максимальным размером частиц 125 мкм представляется в виде одностадийной реакции с максимальной скоростью потери массы (выхода органических летучих компонентов) при температуре 468 °С (рис.3, кривая 1'). Экстраполированные температуры начала и окончания процесса выхода летучих [10, 12] равны 400 и 575 °С соответственно. Выход летучих Vdaf для рассмотренной марки угля «Ж» с указанной дисперсностью составил Vdaf = 28,8 %. Зольный остаток после окончательного дожигания в атмосферном воздухе (67 мин нагрева на рис.3) составил А = 0,78 %. При нагреве промышленной инертной пыли (без примесей угля) она термически устойчива до температуры ≈ 650 °С или до 33 мин нагрева (рис.3, кривая 2'). В процессе дальнейшего нагрева инертной пыли (или ее смесей с угольной) при температурах свыше 650 °С происходит термическое разложение CaCO3, имеющее особенности при различных концентрациях известняка.

Если обозначить ТГ кривую как функцию изменения массы во времени М = f (t), то предложенная De Keyser W.L. термогравиметрия по производной (dM/dt) выражает скорость потери массы в текущий момент времени (ДТГ кривая или φ (t):

При исследовании смесей «уголь-известняк» для отличия получаемых экспериментально ТГ и ДТГ кривых введен нижний индекс в функции f (t) и φ (t), который обозначает процентное содержание в смеси известняка, например, f67 (t) и φ67 (t) для смеси с 67 % известняка. В общем случае функции потери массы (ТГ) и скорости потери массы (ДТГ) обозначаются как fх (t) и φх (t) соответственно.

При линейном нарастании температуры в термовесах значение температуры определяется в текущий момент времени по зависимости

где Т – температура, °С; А – скорость увеличения температуры, °С /мин; t – время, мин.

Если режим нагрева соответствует условию (3), то температура Т и время t связаны линейной зависимостью и функции fх и φх представляются в координатах «время – потеря массы» (ось абсцисс – время t, мин) или «температура – потеря массы» (ось абсцисс – Т, °С).

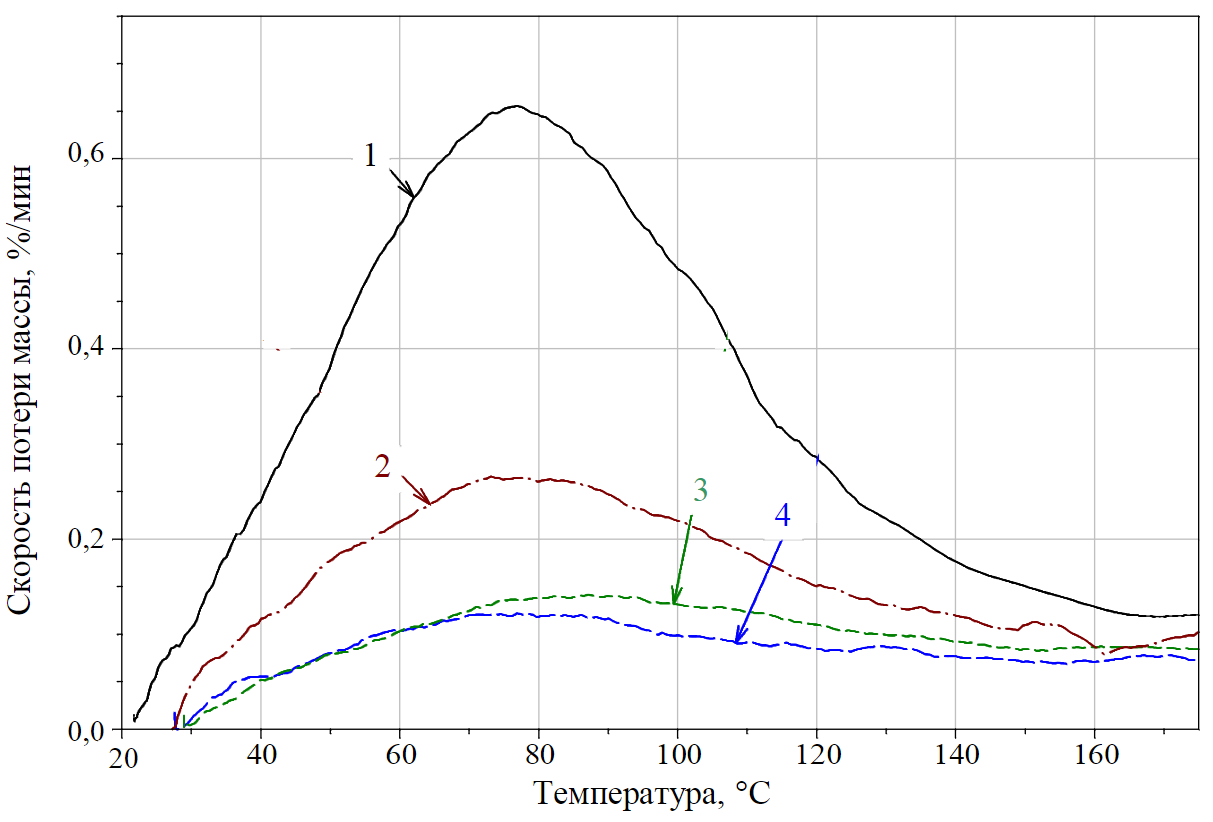

Рис.5. ДТГ кривые образцов № 1-4 (выход влаги)

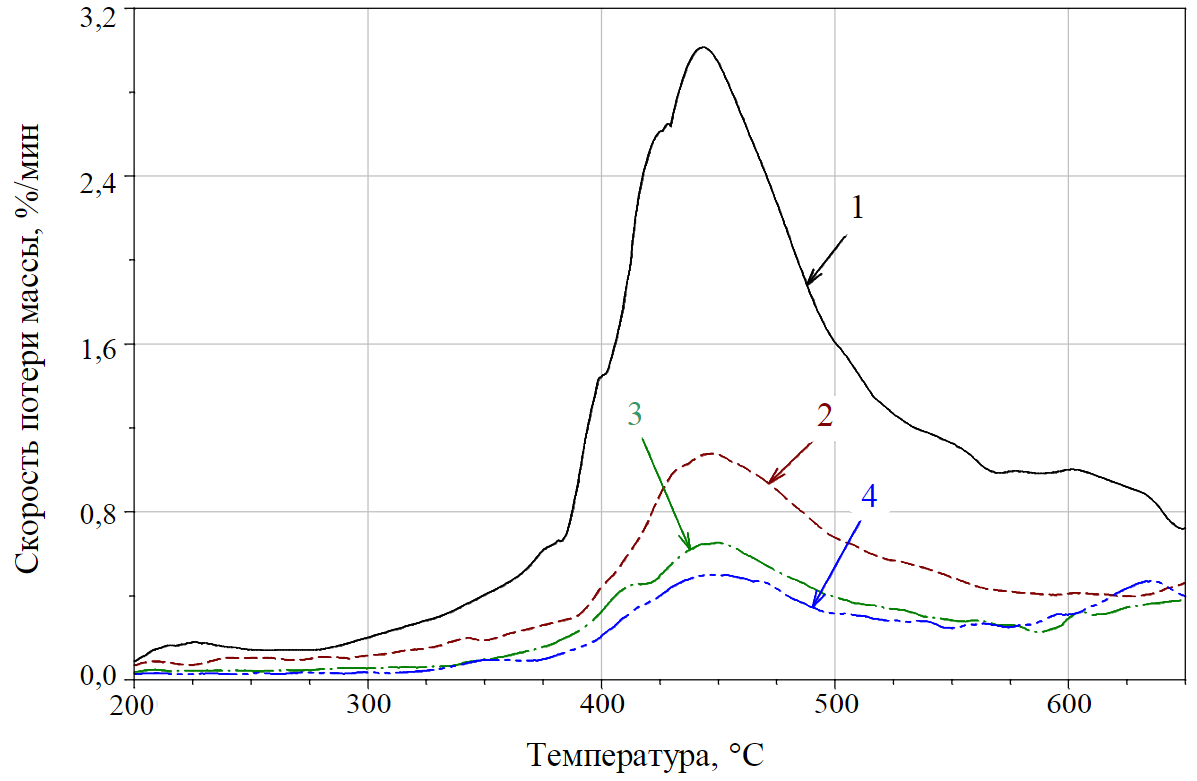

Рис.6. ДТГ кривые образцов № 1-4 (выход летучих из угля)

Термогравиметрический метод определения процентного содержания инертной пыли отработан на пылевых смесях угольной и инертной пыли (рис.4-7):

- образец № 1 (смесь типа «уголь 100 % + известняк 0 %») включал уголь марки «Д» (по данному образцу получены кривые f0и φ0);

- группа образцов № 2, 3, 4 – смеси угольной и инертной пыли в следующих пропорциях: 33/67, 20/80, 15/85 % соответственно (кривые f67и φ67;f80и φ80;f85и φ85);

- образец № 5 – инертная пыль или условная смесь «0/100 %» (кривые f100и φ100).

На кривых скорости потери массы φ0, φ67, φ100 (рис.4) можно выделить три температурные стадии деструкции (три локальных максимума на 4-й, 23-й и 40-й минутах нагрева):

- выход влаги W в интервале температур от 35 до 132 °С;

- первичный выход летучих веществ из угля (без разрушения ядра макромолекул), значения экстраполированных температур данного диапазона реакции [10, 12] – от 380 до 580 °С (для функции φ0) и от 400 до 575 °С (для функции φ67);

- выход инертного газа СО2 – для всех проб, содержащих добавку инертной пыли при температуре выше 650 °С (φ67, φ100).

Детализация указанных ДТГ кривых для трех выделенных стадий приведена на рис.5-7.

Как видно из рис.5, экстраполированные температуры начала и окончания выхода влаги составляют 35-132 °С, расширенный диапазон выхода влаги может быть принят в пределах 25-150 °С. При температуре 77-80 °С достигается максимальная скорость выхода влаги из образцов. При этом рост концентрации известняка (инертной пыли) в смеси «уголь-известняк» с 0 % известняка (кривая 1) до 100 % (кривая 4) однозначно идентифицируется методом динамической термогравиметрии. Наличие гидрофобных добавок снижает содержание влаги, значение функций φх обратно пропорционально росту концентрации инертной пыли (величине х). Также при переходе от кривой 1 к кривой 4 снижается максимальная скорость выхода влаги с 0,73 (для пробы – уголь 100 %) до 0,11 %/мин (для пробы – ПИГ 100 %) и пропорционально снижается общий объем выхода влаги Wx (площади кривых в диапазоне температур 25-170 °С).

На основе рис.5 содержание влаги в пробе

где Мх (132°) и Мх (35°) – масса образца при температуре нагрева 132 и 35 °С соответственно, мг; Мх (20°) – масса образца до нагрева, мг.

Процесс выхода органических летучих из угля показан на рис.6 (кривые 1-4 соответствуют смесям со 100; 33; 20; 15 % угольной пыли марки «Г»). В этом диапазоне ДТГ кривые отражают пропорциональное снижение максимальных значений скорости потери массы образцов (при Т ≈ 445 °С) с уменьшением содержания угольной пыли в испытуемой пробе. При этом величина Т ≈ 445 °С, соответствующая максимальному выходу летучих из угля, остается практически неизменной или слабо зависит от изменения концентрации угля в смеси. Площади кривых (или интеграл в диапазоне температур 380-540 °С) определяют величину выхода летучих веществ Vd из сухой пыли (с учетом выхода влаги в предыдущем температурном диапазоне). Исходя из нормативных требований ГОСТ Р 55660-2013 «Топливо твердое минеральное. Определение выхода летучих веществ», определение величины выхода летучих Vd имеет практический смысл только для пробы угольной пыли без инертных добавок (или относительно функций φ0 и f0) [11]:

где М0 (20°), М0 (380°) и М0 (540°) – масса пробы угольной пыли без инертных добавок при температуре нагрева 20, 380 и 540 °С соответственно, мг.

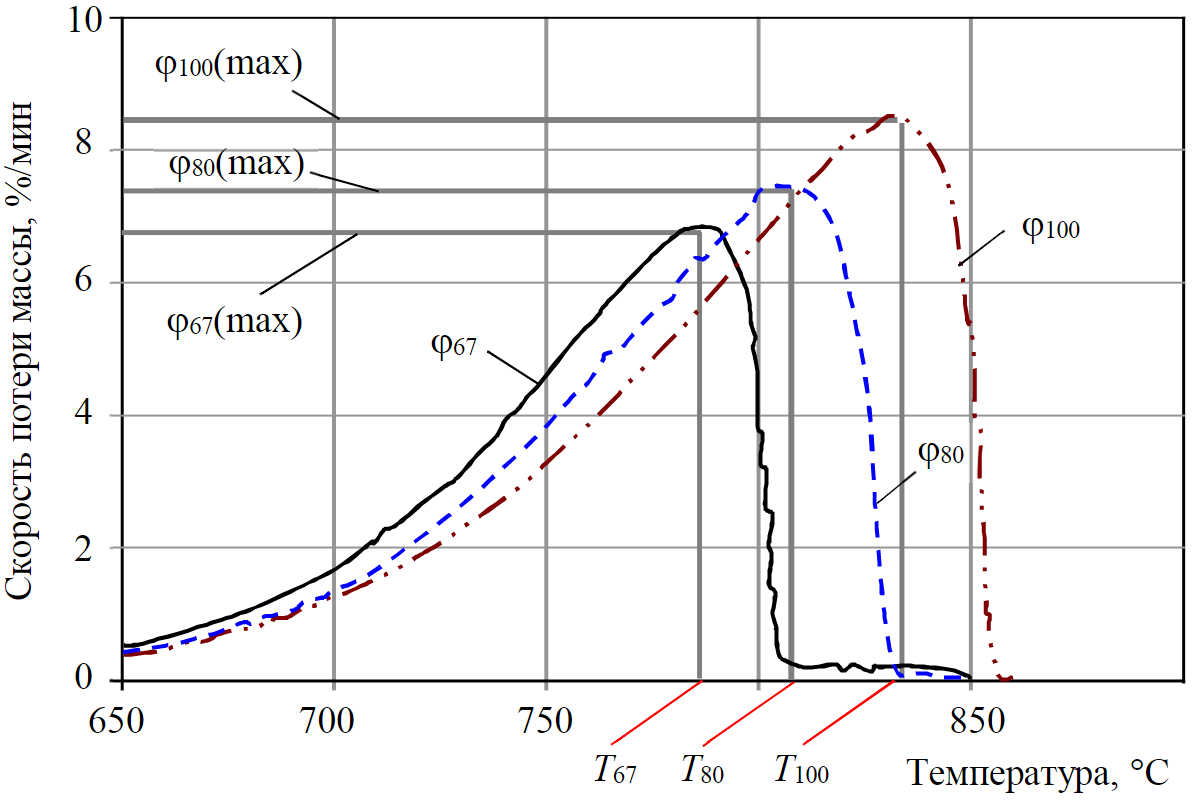

Рис.7 демонстрирует основной процесс для идентификации смесей угольной и инертной пыли, а именно процесс разложения наиболее термоустойчивого компонента смеси – карбоната кальция СаСО3. При увеличении содержания инертной пыли с 67 до 100 % происходит пропорциональное изменение температуры максимально интенсивного разложения с Тmax(67 %) = 780 °С до Тmax(100 %) = 835 °С. Это позволяет для определенной марки угля и фиксированной марки инертной пыли построить однозначную функцию концентрации инертной пыли в смеси С от параметра Тmax, определяемого экспериментально. Одновременно с этим интегрирование кривых ДТГ (скорости потери массы) в интервале температур от 650 до 850 °С позволяет получить значение массы углекислого газа, выделившегося из смеси угольной и инертной пыли:

где М (650º) и М (850º) – масса образца при температуре нагрева 650 и 850 °С соответственно, мг.

Рис.7. ДТГ образцов № 2, 3, 5 (деструкция СаСО3 c выходом СО2)

Если известна масса углекислого газа, выделившегося из пробы шахтной пыли, то исходя из соотношений молекулярных масс CaO и CO2, масса CaCO3 в пробе анализируемой шахтной пыли составит:

На основании соотношения первоначальной массы образца М0 (до нагрева) и массы карбоната кальция Mизв, определенной по формуле (7), содержание инертной пыли в пробе можно определить:

Кроме расчетного способа определения содержания инертной пыли в пробе на основе ее термического разложения по формуле (8), характерные точки ТГ и ДТГ кривых предоставляют обширную информацию для получения калибровочных кривых (например, «содержание влаги W – содержание инертной пыли C», «максимальная скорость разложения известняка в пробе φх-max – содержание инертной пыли C» и т.д.). На основании полученных калибровочных кривых возможно получение искомого параметра С [5].

Рассмотрение этапа разложения карбоната кальция в координатах «масса М – время t» (см. рис.4) позволяет сделать вывод о наличии функциональной зависимости между суммарным временем термического разложения пробы от содержания в ней добавки инертной пыли. Время разложения для пробы № 5 (100 % инертной пыли) максимально – td.f(100) = 44 мин (см. рис.4, кривая 3'), снижение концентрации СаСО3 до 67 % (см. рис.3, кривая 2') приводит к уменьшению величины td.f(67) до 41 мин, а экстраполированное значение td.f(0) составляет 27 мин. Термогравиметрический способ, основанный на зависимости суммарного времени разложения пробы от концентрации в ней добавки СаСО3, запатентован и практически отработан для двух основных групп опасных по взрывам углей: коксующихся (шахты «Воркутинская» и «Северная» АО «Воркутауголь») и энергетических (шахты им. С.М.Кирова, им. А.Д.Рубана и ш/у «Талдинское» АО «СУЭК-Кузбасс») [5].

Заключение

Процессы термогравиметрического разложения проб смесей угольной и инертной пыли позволяют получить существенный объем информации о составе пробы, представляемый в виде термогравиметрических кривых (ТГ и ДТГ). Характерные точки ТГ и ДТГ кривых позволяют определять содержание инертной пыли С несколькими взаимоуточняющими способами. Содержание С может определяться как функция:

- массы или объема выделившегося СО2;

- максимальной скорости потока СО2 или величины температуры максимального выхода СО2 (динамические методы нагрева – три способа обработки данных по характерным точкам процесса);

- суммарной влажности смеси угольной и инертной гидрофобной пыли;

- суммарного времени термического разложения пробы при динамическом или квазистатическом нагреве.

Для процесса термического разложения смесей «уголь-известняк» характерны три основных непересекающихся интервала реакций: 35-132 °С – выход влаги из образца; 380-580 °С – выход летучих веществ из угля при сохранении термической устойчивости карбоната кальция (верхняя граница интервала может возрастать до 650 °С при двухстадийном характере деструкции мелкодисперсной угольной пыли); 650-850 °С – термодеструкция СаСО3 с выходом СО2. В указанных интервалах достигается локальный максимум скорости потери массы образца (или максимальная скорость термодеструкции), соответствующий температурам 77-80 °С (максимальная интенсивность выхода влаги); 415-425 °С (максимальная скорость выхода летучих из каменного угля различной стадии метаморфизма); 770-832 °С (максимальная скорость выхода СО2 при разложении известняка, существенное влияние на указанную величину оказывают добавки угольной пыли, снижающие значение с 832 °С при 100 % СаСО3 до 770 °С для смеси 60 % СаСО3 и 40 % угольной пыли).

Добавки инертной пыли приводят к значительным изменениям в процессе термического разложения смесей «уголь-известняк». За счет гидрофобных добавок в инертной пыли происходит существенное снижение влаги в смеси и на первоначальной стадии нагрева (до 130-132 °С) уменьшается ее выход с 2,7-4,0 % (100 % угольной пыли) до 0,35 % (85 % ПИГ и 15 % угля).

Суммарный выход летучих из угля в осланцованной пыли существенно снижается с ростом величины добавок СаСО3. При этом отмечена близкая к линейной функциональная зависимость максимальной скорости выхода летучих (при температуре 415-425 °С) от содержания инертной пыли.

Процесс термического разложения инертной добавки (СаСО3) проходит в области температур выше 650 °С. Поскольку основной выход горючих газов из угольной пыли завершен на 95-98 % при более низкой температуре (до 580 °С), то в области нагрева > 650 °С происходит выход только углекислого газа из терморазлагающегося известняка. Контроль выделения СО2 позволяет достоверно определить массу известняка в анализируемой пробе и соответственно ее процентное содержание в исследуемой пробе шахтной пыли.

Термогравиметрический способ оценки качества осланцевания горных выработок, отработанный на типовом лабораторном оборудовании для энергетических и коксующихся марок углей, является оперативным способом, время обработки одной пробы составляет 5-7 мин (для условий термовесов типа ТГА-951). Относительная погрешность определения параметра С не превышает 2,5 %. К основным преимуществам термогравиметрического способа следует отнести: отсутствие дорогостоящих оптических датчиков с системой распознавания интенсивности отраженного света либо экологически вредных радиоактивных элементов, полное отсутствие расходных либо сменных материалов для каждого измерения (специальных осушающих смесей для оптических приборов контроля или химических реагентов со сменяемыми емкостями для проведения химических реакций – по отношению к приборам на химическом способе типа ПКП).