Использование глиносодержащих отходов в качестве пуццолановых добавок

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

- 2 — д-р хим. наук главный научный сотрудник НПК «Механобр-техника» (АО) ▪ Orcid

- 3 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Рост производительности горно-обогатительных предприятий влечет за собой увеличение объемов наливных и намывных хвостохранилищ отходов переработки руд. Перед предприятиями стоит задача минимизировать воздействие отходов на окружающую среду и гарантировать санитарно-эпидемиологическую безопасность населения. В статье представлена возможность утилизации одного из видов таких отходов (глиносодержащих хвостов обогащения апатито-нефелиновых и сильвенитовых руд, хвостов углеобогащения) путем использования их после предварительной термохимической обработки в качестве пуццолановых добавок к цементам и бетонам, в том числе к бетонным смесям, применяемым для стабилизации грунтов, в обустройстве территорий, рекультивации горных выработок, в качестве компонента изолирующего слоя полигонов для захоронения твердых коммунальных отходов. Анализ фазовых изменений каолинита, одного из основных минералов, входящих в состав глиносодержащих отходов, в диапазоне температур 200-1000 °С показал, что изменение его минеральной формы при термообработке – основной фактор изменения его пуццолановой активности. Рассмотрено влияние термообработки глинистых минералов при температуре 700-800 °С на их пуццолановую активность, оцениваемую по способности поглощать гидроксид кальция (0,7 г Ca(OH)2 на 1 г модифицированного каолинита). Показано, что добавление термообработанных образцов (20 % по массе) улучшает качество цемента, повышая его активность на 15 %, в сравнении с использованием немодифицированных глинистых минералов. Экспериментально доказано, что частичная замена портландцемента термомодифицированным каолинитом увеличивает прочность твердеющей закладки до 15 %. Такой подход к переработке руд, содержащих слоистые силикаты, предусматривающий термохимическое модифицирование исходной руды, интенсифицирует процессы сгущения и фильтрования хвостов.

Введение

Значительная часть всех полезных ископаемых, извлекаемых из недр Земли (уголь, нефть, соли, руды железа, марганца и алюминия, россыпи золота и платины, фосфориты, нерудные строительные материалы и др.), заключена в осадочных горных породах. Среди осадочных горных пород преобладают глинистые минералы (глины, аргиллиты и др.), содержание которых составляет до 50 %.

Многие месторождения полезных ископаемых связаны с наличием в них в качестве пустой породы глин, аргиллитов, глинистых сланцев, состоящих из слоистых силикатов – высокогидрофильных минеральных разностей, обладающих способностью к набуханию в воде. Эта способность к самодиспергированию вызывает большие трудности как при добыче, так и при переработке таких руд. Хвосты обогащения руд и углей, содержащие глинистые минералы, создают серьезные проблемы при складировании и утилизации, которые усугубляются наличием технологического водооборота, поскольку набухающие слоистые силикаты (глинистые минералы) существенно затрудняют уплотнение и обезвоживание хвостовых суспензий.

Вода стала наиболее дефицитным ресурсом на обогатительных предприятиях, и повсеместное внедрение внутрифабричного технологического водооборота стало необходимостью. Для его организации необходимо достичь максимального отделения жидкой фазы от твердой фазы хвостов, для чего используются операции сгущения и фильтрации. После данных технологических операций получается минеральная часть с минимальным количеством воды. Далее из обезвоженной минеральной части можно получить ценные продукты, используемые в различных отраслях: строительстве, производстве сорбентов и огнеупорных материалов.

Наличие глинистых минералов, обладающих способностью удерживать воду, снижает эффективность этих операций, что приводит к уменьшению объема технологической воды, поступающей в систему водооборота. Пути снижения содержания воды рассмотрены в работах [1, 2]. В рамках данной статьи рассматривается применение высушенных хвостов обогащения руд, содержащих глинистые минералы.

Среди направлений утилизации хвостов, содержащих глинистые минералы, выделяется их использование в качестве пуццолановых добавок к цементам (минеральная добавка, обладающая способностью связывать Ca(OH)2 в устойчивые гидратные формы) [3-5], и в качестве сырья для производства геополимеров [6-9]. Также одним из направлений утилизаций хвостов обогащения является получение цеолитов [10].

Учитывая большой объем образования хвостов обогащения руд, содержащих слоистые силикаты, их утилизация возможна только в отраслях промышленности, также имеющих значительный объем [11, 12]. В этом отношении наибольший интерес представляет цементная промышленность и производство цементных бетонов [13-15].

При производстве цементного клинкера потребляется много топлива и выделяется значительное количество диоксида углерода. Снижение доли клинкерной составляющей и, как следствие, минимизация этих отрицательных факторов возможны путем использования активных минеральных добавок природного и искусственного происхождения [16-18].

Термоактивированные глины относятся к искусственным пуццоланам и нормируются Европейским стандартом EN 197-1-2000 и межгосударственным стандартом ГОСТ 24211-2008. С древнейших времен до современности в качестве добавок в цементные материалы использовались как природные, так и техногенные глинистые минералы. Пуццолановая активность термоактивированных глин в цементно-известковых композитах зависит от степени обезвоживания и химической трансформации отдельных минералов при термообработке [19-21].

При термической обработке глинистых минералов приобретаются новые характеристики. У каолинита после его термоактивации пуццолановая активность значительно выше в сравнении с другими глинистыми минералами, что определено структурой каолинита, в которой элементарный пакет состоит из двух слоев – кремнекислородного тетраэдрического и алюмокислородного октаэдрического, имеющих атомы кислорода [22-24].

Сам по себе каолинит не является пуццолановоактивной добавкой, требуется его активация (термическая). Он может использоваться в качестве микронаполнителя в портландцемент (в небольших количествах) из-за его высокой дисперсности. Каолинит способен ускорять гидратацию цемента, повышать прочность при сжатии и изгибе, снижать проницаемость, увеличивать морозостойкость, уменьшать пористость.

При термообработке каолинита в диапазоне 400-600 °С происходит дегидроксилирование структуры, аморфизация и появление ионов алюминия в координации 5 по кислороду, именно это обуславливает высокую пуццолановую активность образуемого продукта – метакаолина [25].

В процессе дегидратации глинистых минералов в диапазоне 300-900 °С из глинистых минералов удаляется кристаллизационная вода (в зависимости от разновидности минерала) до полного разрушения кристаллов и начала образования из смеси их оксидов первых эвтектик и кристаллических новообразований. При температуре 200 °С может начинаться активация глин до начала спекания. Разные глинистые минералы имеют различные диапазоны температур, характерных для эндотермических пиков. У полиминеральных глин в связи с этим диапазоны значительно шире, чем у мономинеральной формы [26-28].

Методология

В предыдущих исследованиях авторов [29] было изучено влияние разных типов нагрева на силикатные минералы: монтмориллонит, иллит, каолинит, тальк, а также каркасный силикат – кварц, как неотъемлемый минерал осадочных глинистых пород, характеризующийся минимальным влиянием воды на его структурные изменения.

В рамках данной статьи рассмотрен каолинит, полученный путем обогащения каолиновой руды Трошковского месторождения, который при термической обработке (конвективной, гидротермальной, в токах высокой частоты, комбинированной) способен изменять минеральный состав. Для сравнения термического воздействия на глинистые минералы был выбран монтмориллонит, у которого при термической обработке происходит лишь дегидратация. Химический состав использованных материалов приведен в табл.1.

Таблица 1

Химический состав силикатных минералов, %

|

Материал |

SiO2 |

Al2O3 |

Fe2O3 |

TiO2 |

CaO |

Na2O |

K2O |

MgO |

H2O |

п.п.п. |

|

Каолинит |

56,9 |

27,4 |

2,1 |

0,5 |

0,5 |

0,3 |

0,2 |

0,4 |

– |

11,7 |

|

Монтмориллонит |

48,7 |

14,1 |

3,2 |

0,2 |

4,2 |

0,9 |

0,4 |

4,3 |

16,2 |

7,8 |

|

Хвосты каолиновые |

78,9 |

13,3 |

0,5 |

0,2 |

0,4 |

0,3 |

0,2 |

0,6 |

– |

5,6 |

При исследовании образцов применялись общепринятые методы анализа. Для определения массовой доли элементов в образцах использовался рентгенофлуоресцентный спектрометр со встроенным дифрактометром Thermo Fisher Scientific ARL 9900 WorkStation (НЦ «Экосистема»). Пуццолановая активность определялась методом Чапеля [30] по поглощению Ca(OH)2. Контроль изменения удельной поверхности материалов осуществляли при помощи прибора «ПСХ-10а». Анализ структурных фазовых превращений исследуемых материалов проводился методом рентгеновской дифракции (XRD) с использованием фокусного рентгеновского дифрактометра Bruker D8 с дифрактометром Siemens 7000 (США) с излучением Cu-Kα (40 кВ, 30 мА, λ = 1,5406 Å). Прочность определялась согласно ГОСТ 22690-2015. В качестве вторичного инструмента для определения изменения структуры минералов был использован прибор «Термоскан-2», позволяющий проводить термический гравиметрический анализ (ТГА) и дифференциальный термический анализ (ДТА). Материал подвергался воздействию температуры в диапазоне 25-1000 °С при атмосферном давлении воздуха. Скорость нагрева составляла 10 °С/мин.

Существует несколько способов определения пуццолановой активности минералов. В источнике [30] рассматриваются два метода: определение индекса активности по прочности и измерение количества гидроксида кальция, поглощенного пуццолановой добавкой (французский стандарт NF P18-513: 2010). Эти два метода сравниваются на образце метакаолина и методики определения пуццолановой активности дают схожие результаты [31-34].

Эксперимент по методу Чапеля заключался в следующем [30]: в чистую сухую колбу Эрленмейера вместимостью 500 мл помещают 1 г метакаолина/каолинита и 2 г свежеобожженного СаО и приливают 200 мл дистиллированной воды. Колбу герметично закрывают, вставляют холодильник Либиха и помещают на лабораторную магнитную мешалку с электроподогревом. Опыт проводят 16 ч при температуре 85 °С с постоянным перемешиванием содержимого колбы с помощью магнитной мешалки. После перемешивания колбу охлаждают до комнатной температуры. Далее добавляют 250 мл раствора свежеприготовленной сахарозы (60 г сахарозы растворяют в 250 мл воды) и перемешивают магнитной мешалкой в течение 15 мин. Затем содержимое колбы фильтруют через беззольный фильтр. Аналогичный (холостой) опыт проводится без метакаолина/каолинита. От основного раствора калиброванной пипеткой отбирают аликвотную часть (25 мл) и титруют с помощью бюретки 0,1N HCl, используя фенолфталеин (2-3 капли) в качестве индикатора. Определяют объем 0,1N HCl, пошедший на титрование 25 мл раствора пустой (холостой) пробы V1 и объем 0,1N HCl, пошедший на титрование 25 мл раствора, полученного по реакции с метакаолином V2. Далее рассчитывают количество Са(ОН)2, поглощенное 1 г добавки метакаолина,

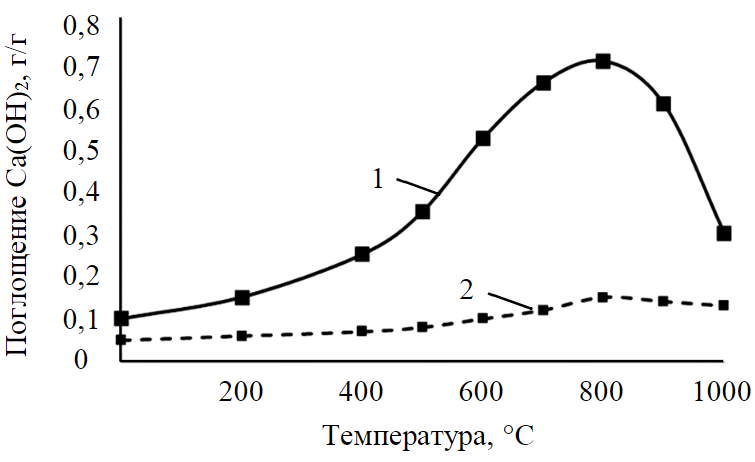

Рис.1. Влияние термообработки на пуццолановую активность каолинита и монтмориллонита 1 – каолинит; 2 – монтмориллонит

Обсуждение результатов

Изменение минеральной формы каолинита при термическом воздействии влияет на его пуццолановую активность, оцениваемую по способности поглощать гидроксид кальция [35].

По данным рис.1, рост пуццолановой активности начинается уже при температуре обработки материала выше 200 °С и достигает максимума при температуре 800 °С, далее с повышением температуры пуццолановая активность каолинита падает, что связано с переходом метакаолина в муллит [36]. Процесс поглощения гидроксида кальция термообработанным каолинитом требует значительно большего (от двух часов) времени. Сравнительная оценка влияния термообработки двух минералов на изменение их активности показала, что в диапазоне температур 400-800 °С рост пуццолановой активности наблюдается лишь у каолинита, тогда как термическое воздействие на монтмориллонит не приводит к каким-либо изменениям.

Результаты показывают, что изменение минеральной формы каолинита – основной фактор изменения его пуццолановой активности, а не дегидратация глины, как приводится в работах [37, 38].

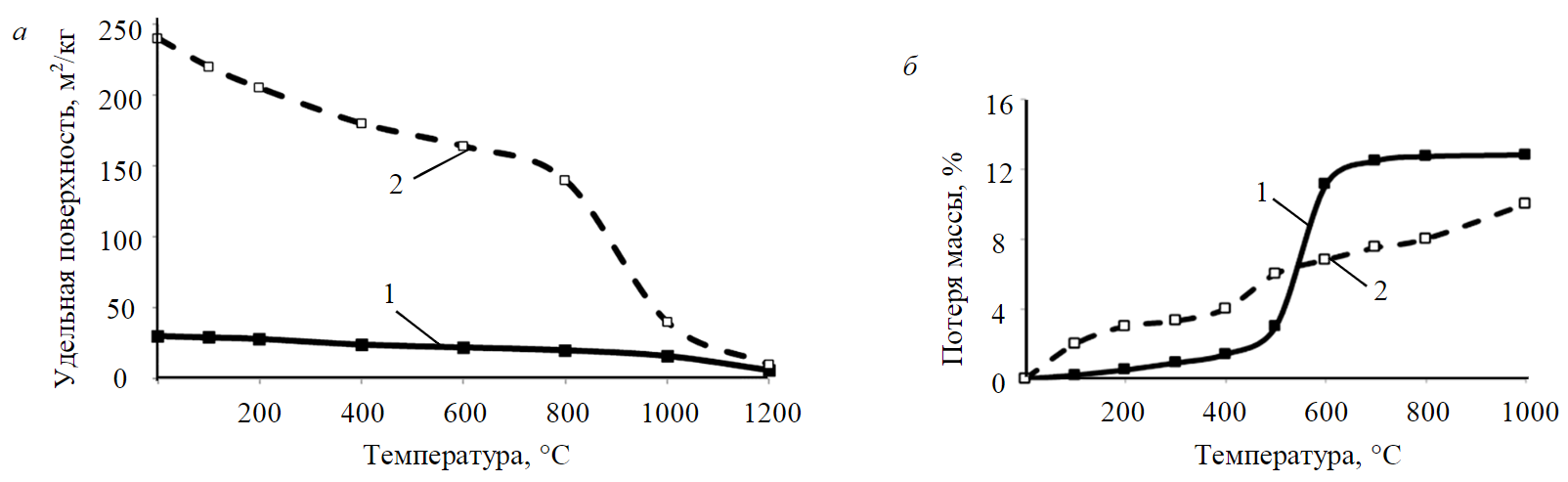

При термической обработке глин удельная поверхность (на приборе «ПСХ-10а») у монтмориллонита снижается за счет его дегидратации, в то время как у каолинита изменений не наблюдается (рис.2, а).

Анализ потери массы этих минералов (рис.2, б) позволяет предположить, что у каолинита в диапазоне температур 400-600 °С изменяется фазовый состав, что хорошо коррелириуется с данными по дифференциально-термическому анализу (рис.3).

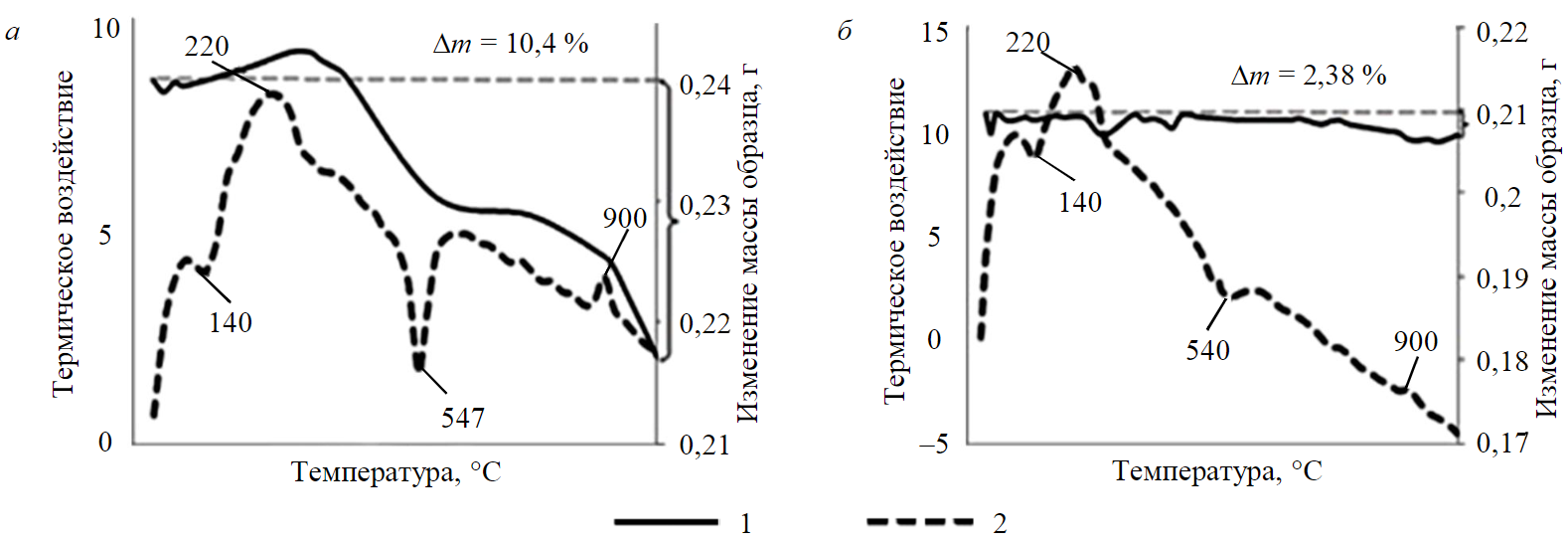

Для данного анализа использовались две пробы каолинита – исходный (без термообработки) и после конвективного нагрева при 550 °С. Выбор температур и типа нагрева подробно изложен в исследовании [29], где сказано, что типы нагрева (конвективный, гидротермальный, в токах высокой частоты, комбинированный) одинаково влияют на изменение фазового состава минерала и отличается только скоростью достижения данного эффекта. По этому показателю предпочтение было отдано конвективному нагреву.

Рис.2. Влияние термообработки на удельную поверхность (а) и дегидратацию (б) каолинита и монтмориллонита 1 – каолинит; 2 – монтмориллонит

Рис.3. Дифференциально-термический анализ образцов каолинита: а – исходная проба; б – проба после нагрева (550 °С) 1 – потеря массы; 2 – термическое воздействие

Исходный образец минерального сырья (рис.3, а) обладает эндотермическим эффектом, пик которого приходится на 140 °C. Этот эффект связан с удалением физически связанной воды из каналов и пор сырья с сохранением микроструктуры. Пик следующего эндотермического эффекта приходится на 547 °С. Этот эффект является ключевым, так как указывает на изменение микроструктуры материала и образование метакаолина. Второй эндотермический пик у термообработанного материала, приходящийся на 540 °С (рис.3, б), менее интенсивен, чем у исходного каолинита. Это свидетельствует о том, что каолинит практически полностью перешел в другую фазу.

Данные об изменении фазового состава определялись методом рентгеновской дифракции. В процессе термической обработки каолинит сначала превращается в метакаолин, который обычно не может быть обнаружен рентгеновским методом [39]. Анализ XRD показал, что высота пика каолинита уменьшается после термической обработки (с 834 до 262 °С), и образуется новая фаза – дегидратированный галлуазит. Каолинит и галлуазит обладают сходным строением, но последний из них имеет некоторое количество межслоевой воды (d = 9,5-10,2 Å). В процессе дегидратации межплоскостное расстояние галлуазита уменьшается и становится близким к значению каолинита (d = 7,2 Å).

Повышение пуццолановой активности каолинита при термообработке обеспечивает его влияние на активность портландцемента. В работе [38] показано, что максимальное положительное воздействие добавки термомодифицированного каолинита наблюдается при его доле в вяжущем 20 %. Исходя из этого, определение активности композиционного вяжущего проводилось на смеси каолинита 20 % и цемента марки ЦЕМ II/А-Ш 32,5Н 80 %, при нормальной консистенции раствора. В смесь вводился каолинит, обработанный при разных температурах. Наилучшие показатели по активности данного вяжущего были при добавке каолинита, модифицированного при 700 °С, прочность увеличилась на 15 %.

В связи с расширением использования хвостов обогащения для закладки выработанных пространств шахт и рудников проверялась возможность использования термомодифицированного каолинита для замены части портландцемента в закладочных смесях. Для этого была приготовлена исходная закладочная смесь, которая содержала 80 % тонкодисперсного кварца (модуль крупности 1,5) и 20 % вяжущего – портландцемента. К портландцементу был добавлен термомодифицированный каолинит, таким образом смесь содержала 80 % кварца, 16 % портландцемента, 4 % каолинита.

Проведенные исследования показали, что частичная замена портландцемента термомодифицированным каолинитом увеличивает прочность твердеющей закладки на 20 % от исходной прочности на сжатие 3,5 МПа. Частичная замена закладочной смеси термообработанным каолинитом дает еще один положительный эффект – снижается расклинивающее давление закладочной смеси, что уменьшает вероятность ее саморазрушения при затвердевании смеси в выработанном пространстве. Данные результаты подтверждаются работами [35, 38] и приведены в табл.2.

Таблица 2

Расклинивающие действия закладочной смеси различного состава [37]

|

Время, дни |

Расклинивающее давление смесей, МПа |

Время, дни |

Расклинивающее давление смесей, МПа |

|||

|

Портландцемент |

Добавленный |

Портландцемент |

Добавленный |

|||

|

25 |

0,00 |

0,00 |

200 |

3,50 |

2,30 |

|

|

50 |

1,50 |

1,10 |

250 |

3,60 |

2,40 |

|

|

100 |

2,70 |

1,85 |

350 |

3,60 |

2,50 |

|

|

150 |

3,25 |

2,10 |

|

|

|

|

Угольные хвосты, содержащие каолинит, также представляют интерес для использования в закладочных смесях [40, 41]. Для дальнейших исследований были использованы хвосты углеобогащения высокозольных воркутинских углей. Представлены данные о влиянии термообработки угольных хвостов, содержащих 20 % каолинита, на прочность портландцементного бетона через 28 дней (табл.3). Как и для других продуктов на основе каолинита, максимум прочности бетона наблюдается при температуре обработки материала 700 °С, прочность увеличивается на 10 %.

Было изучено влияние времени термообработки угольных хвостов на степень модифицирования. Показано, что при увеличении времени обработки до 90 мин, прочность смеси повышается на 10-12 МПа.

Таблица 3

Влияние времени термообработки угольных хвостов, содержащих 20 % каолинита, на прочность портландцементного бетона (хвосты: цемент 1:3) через 28 сут

|

Время |

Прочность при термообработке, МПа |

Время |

Прочность при термообработке, МПа |

||||

|

500 °С |

600 °С |

700 °С |

500 °С |

600 °С |

700 °С |

||

|

0 |

30,0 |

30,0 |

30,0 |

40 |

39,8 |

42,5 |

43,9 |

|

20 |

35,7 |

38,5 |

40,0 |

60 |

41,0 |

43,0 |

44,5 |

|

30 |

38,2 |

41,5 |

42,8 |

90 |

40,0 |

44,0 |

42,5 |

Таким образом можно заключить, что предварительная термическая обработка хвостов обогащения разнообразных руд, содержащих глинистые минералы, позволяет вовлечь данный вид сырья, например, в строительную индустрию в качестве добавки к цементам, создать условия для их утилизации в составе закладочных смесей.

Заключение

В результате исследования влияния термического модифицирования глиносодержащих руд и углей перед их обогащением на процессы обезвоживания и утилизации хвостов установлено следующее:

- при термообработке каолинита рост пуццолановой активности начинается уже при температуре выше 200 °С и достигает максимума при температуре 800 °С; далее с повышением температуры пуццолановая активность каолинита падает, что связано с переходом метакаолина в муллит;

- изменение минеральной формы каолинита – основной фактор изменения его пуццолановой активности (а не дегидратация глины, как полагалось ранее);

- термическая обработка не приводит к изменению удельной поверхности каолинита;

- повышение пуццолановой активности каолинита при термообработке проявляется в его влиянии на прочность портландцементного бетона – добавление термообработанных образцов (20 % по массе) улучшает качество цемента, повышая его прочность на 15 %;

- частичная замена портландцемента термомодифицированным каолинитом увеличивает прочность твердеющей закладки на 20 %; термоактивированный каолинит, содержащийся в хвостах, имеет бóльшую пуццолановую активность, чем каолинит без активации, что позволяет использовать хвосты обогащения термомодифицированных руд и углей (при 700-800 °С) в качестве пуццолановых добавок к цементам и бетонам.

Полученные результаты свидетельствуют о том, что такой подход к переработке руд, содержащих слоистые силикаты, предусматривающий термохимическое модифицирование исходной руды, создает благоприятные предпосылки для использования хвостов обогащения этих руд в качестве пуццолановых добавок к цементам и бетонам. Например, добавление к бетонным смесям, используемым в стабилизации грунтов, обустройстве территорий, рекультивации горных выработок, а также в качестве компонента изолирующего слоя полигонов для захоронения твердых коммунальных отходов.

Литература

- Ehsani S.M., Unesi M., Tamartash R. Clay sedimentation and consolidation behavior in tailing storage facilities over mine lifetime // Journal of Mining and Environment. 2019. Vol. 10. № 1. P. 113-124. DOI: 10.22044/jme.2018.7165.1569

- Islam S., Williams D.J., Liano-Serna M., Chenming Zhang. Settling, consolidation and shear strength behavior of coal tailings slurry // International Journal of Mining Science and Technology. 2020. Vol. 30. Iss. 6. P. 849-857. DOI: 10.1016/j.ijmst.2020.03.013

- Явруян Х.С., Гайшун Е.С., Мирина В.А. Инновационные добавки при производстве стеновой керамики // Инженерный вестник Дона. 2016. № 4. С. 2007-2016.

- Куликова М.А. Обоснование необходимости формирования защитного экрана для отсыпки отвалов при разработке месторождений // Записки Горного института. 2013. Т. 203. С. 185-189.

- Арсентьев В.А., Герасимов А.М. Использование глиносодержащих отходов обогащения для получения геополимеров // Цветные металлы. 2021. № 11. С. 58-62. DOI: 10.17580/tsm.2021.11.08

- Mifeng Gou, Longfei Zhou, Nathalene Wei Ying Then. Utilization of tailings in cement and concrete: A review // Science and Engineering of Composite Materials. 2019. Vol. 26. Iss. 1. P. 449-464. DOI: 10.1515/secm-2019-0029

- Obenaus-Emler R., Illikainen M., Falah M. Geopolymers from mining tailings for more sustainable raw material supply // MATEC Web of Conferences. 2019. Vol. 274. № 05001. DOI: 10.1051/matecconf/201927405001

- Paiva H., Yliniemi J., Illikainen M. Mine tailings geopolymers as a waste management solution for a more sustainable habitat // Sustainability. 2019. Vol. 11. Iss. 4. № 995. DOI: 10.3390/su11040995

- Feng Rao, Qi Liu. Geopolymerization and its potential application in mine tailings consolidation: A review // Mineral Processing and Extractive Metallurgy Review. 2015. Vol. 36. Iss. 6. P. 399-409. DOI: 10.1080/08827508.2015.1055625

- Hartati, Prasetyoko D., Santoso M. et al. A review on synthesis of kaolin-based zeolite and the effect of impurities // Journal of the Chinese Chemical Society. 2020. Vol. 67. Iss. 6. P. 911-936. DOI: 10.1002/jccs.201900047

- Ермилова Е.Ю., Камалова З.А., Рахимов Р.З. Глина Кощаковского месторождения РТ как компонент гибридной добавки в композиционный портландцемент // Известия Казанского государственного архитектурно-строительного университета. 2015. № 4 (34). С. 259-263.

- Рахимов Р.З., Рахимова Н.Р., Гайфуллин А.Р., Морозов В.П. Дегидратация глин различного минерального состава при прокаливании // Известия Казанского государственного архитектурно-строительного университета. 2016. № 4 (38). С. 388-394.

- Шишакина О.А., Паламарчук А.А. Обзор направлений утилизации техногенных отходов в производстве строительных материалов // Международный журнал прикладных и фундаментальных исследований. 2019. № 4. С. 198-203.

- Чукаева М.А., Матвеева В.А., Сверчков И.П. Комплексная переработка высокоуглеродистых золошлаковых отходов // Записки Горного института. 2022. Т. 253. С. 97-104. DOI: 10.31897/PMI.2022.5

- Арсентьев В.А., Мармандян В.З., Самуков А.Д., Кабиров А.М. Инновационные технологии утилизации отходов добычи и переработки нерудного сырья // Записки Горного института. 2012. Т. 198. С. 219-222.

- Лаломов Д.А., Глазунов В.В. Оценка коэффициента фильтрации песчано-глинистых грунтов на основе совместной интерпретации данных методов сопротивления и георадиолокации // Записки Горного института. 2018. Т. 229. С. 3-12. DOI: 10.25515/PMI.2018.1.3

- Литвинова Т.Е., Сучков Д.В. Комплексный подход к утилизации техногенных отходов минерально-сырьевого комплекса // Горный информационно-аналитический бюллетень. 2022. № 6-1. С. 331-348. DOI: 10.25018/0236_1493_2022_61_0_331

- Danilov A.S., Matveeva V.A., Korelskiy D.S., Horttanainen M. Backfill of a Mined-Out Gold Ore Deposit with the Cemented Rubber-Cord and Waste Rock Paste: Environmental Changes in Aqueous Media // Journal of Ecological Engineering. 2021. Vol. 22. № 7. P. 190-203. DOI: 10.12911/22998993/138870

- Klyuev S., Sevostyanov V., Sevostyanov M. et al. Improvement of technical means for recycling of technogenic waste to construction fiber // Case Studies in Construction Materials. 2022. Vol. 16. № e01071. DOI: 10.1016/j.cscm.2022.e01071

- Zubkova O., Alexeev A., Polyanskiy A. et al. Complex Processing of Saponite Waste from a Diamond-Mining Enterprise // Applied Sciences. Vol. 11. Iss. 14. № 6615. DOI: 10.3390/app11146615

- Кутепов Ю.И., Кутепова Н.А., Васильева А.Д., Мухина А.С. Инженерно-геологические и экологические проблемы при эксплуатации и рекультивации высоких отвалов на разрезах Кузбасса // Горный информационно-аналитический бюллетень. 2021. № 8. С. 164-178. DOI: 10.25018/0236_1493_2021_8_0_164

- Дубовиков О.А., Бричкин В.Н. Направления и перспективы использования низкосортного технологического топлива в производстве глинозема // Записки Горного института. 2016. Т. 220. С. 587-594.

- Dubovikov O.A., Brichkin V.N., Ris A.D., Sundurov A.V. Thermochemical activation of hydrated aluminosilicates and its importance for alumina production // Non-ferrous Metals. 2018. № 2. P. 10-15. DOI: 10.17580/nfm.2018.02.02

- Котова О.Б., Устюгов В.А., Шиенг Сан, Понарядов А.В. Получение муллита: фазовые трансформации каолинита, термодинамика процесса // Записки Горного института. 2022. Т. 254. С. 129-135. DOI: 10.31897/PMI.2022.43

- Erasmus E. The influence of thermal treatment on properties of kaolin // Hemijska industrija. 2016. Vol. 70. Iss. 5. P. 595-601. DOI: 10.2298/HEMIND150720066E

- Pashkevich М.А., Petrova Т.А. Recyclability of Ore Beneficiation Wastes at the Lomonosov Deposit // Journal of Ecological Engineering. 2019. Vol. 20. Iss. 2. P. 27-33. DOI: 10.12911/22998993/94919

- Kuznetsov V.S., Suprun I.K. Reduction of an Adverse Impact During Well Drilling by Means of Drilling Waste Usage // Journal of Ecological Engineering. 2017. Vol. 18. Iss. 2. P. 12-15. DOI: 10.12911/22998993/68211

- Дашко Р.Э., Лохматиков Г.А. Верхнекотлинские глины Санкт-Петербургского региона как основание и среда уникальных сооружений: инженерно-геологический и геотехнический анализ // Записки Горного института. 2022. Т. 254. С. 180-190. DOI: 10.31897/PMI.2022.13

- Gerasimov A.M., Eremina O.V. Application Microwave Radiation for Directional Changes of Layered Silicates Properties // Eurasian Mining. 2021. № 1. P. 55-60. DOI: 10.17580/em.2021.01.11

- Зырянов М.С., Ахметжанов А.М., Манушина А.С., Потапова Е.Н. Определение пуццолановой активности метакаолина // Успехи в химии и химической технологии. 2016. Т. 30. № 7. С. 44-46.

- Рахимов Р.З., Рахимова Н.Р., Стоянов О.В. Глинистые пуццоланы. Часть 1. Обзор // Вестник Технологического университета. 2016. Т. 19. № 1. С. 5-13.

- Salau M.A., Osemeke O.J. Effects of Temperature on the Pozzolanic Characteristics of Metakaolin-Concrete // Physical Science International Journal. 2015. Vol. 6. № 3. P. 131-143. DOI: 10.9734/psij/2015/13146

- Juanrong Zheng, Lijie Guo, Zhenbo Zhao. Effect of calcined hard kaolin dosage on strength development of CPB of fine tailings with sulphide // Advances in Materials Science and Engineering. Vol. 2017. № 8631074. DOI: 10.1155/2017/8631074

- Ferraz E., Slávka A., Walid H. et al. Pozzolanic activity of metakaolins by the French Standard of the modified Chapelle Test: A direct methodology // Acta Geodynamica et Geomaterialia. 2015. Vol. 12. № 3. P. 289-298. DOI: 10.13168/AGG.2015.0026

- Zhao Cao, Yongdan Cao, Hongjuan Dong et al. Effect of calcination condition on the microstructure and pozzolanic activity of calcined coal gangue // International Journal of Mineral Processing. 2016. Vol. 146. P. 23-28. DOI: 10.1016/j.minpro.2015.11.008

- Сивков С.П., Потапова Е.Н., Назаров Д.В., Захаров С.А. Гидратация и твердение цемента в присутствии метакаолина // ALITinform: Цемент. Бетон. Сухие смеси. 2015. № 1. С. 80-89.

- Amran M., Fediuk R., Klyuev S., Qader D.N. Sustainable development of basalt fiber-reinforced high-strength eco-friendly concrete with a modified composite binder // Case Studies in Construction Materials. 2022. Vol. 17. № e01550. DOI: 10.1016/j.cscm.2022.e01550

- Qiao X.C., Si P., Yu J.G. A Systematic Investigation into the Extraction of Aluminum from Coal Spoil through Kaolinite // Environmental Science & Technology. 2008. Vol. 42. Iss. 22. P. 8541-8546. DOI: 10.1021/es801798u

- Pashkevich M.A., Alekseenko A.V. Reutilization Prospects of Diamond Clay Tailings at the Lomonosov Mine, Northwestern Russia // Minerals. 2020. № 10. № 517. DOI: 10.3390/min10060517

- Назаренко М.Ю., Кондрашева Н.К., Салтыкова С.Н. Характеристика отходов сланцепереработки для их использования в качестве фильтрующих материалов // Вода и экология: проблемы и решения. 2018. Т. 23. № 1. С. 9-16. DOI: 10.23968/2305-3488.2018.23.1.9-16

- Ivkin A.S., Vasiliev V.V., Salamatova E.V. et al. Adhesion of Bitumen to Minerals // Coke and Chemistry. 2022. Vol. 65. P. 24-32. DOI: 10.3103/S1068364X22010033