Бурение глубоких и сверхглубоких скважин с целью поиска и разведки новых месторождений полезных ископаемых

- 1 — д-р техн. наук заведующий кафедрой Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук директор НЦ «Арктика» Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — ведущий инженер Санкт-Петербургский горный университет ▪ Orcid

- 4 — начальник отдела Санкт-Петербургский горный университет ▪ Orcid

- 5 — лаборант-исследователь Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Научно-технический прогресс за последнее столетие привел к колоссальному росту потребления полезных ископаемых, в том числе энергетических ресурсов. Большая часть эксплуатируемых месторождений нефти и газа уже значительно выработаны, поэтому необходимы поиски новых углеводородных ресурсов, в частности, на больших глубинах. В решении этой проблемы особая роль принадлежит глубокому бурению. В статье рассмотрен мировой и отечественный опыт бурения сверхглубоких скважин. Проанализированы методы и технологии, применявшиеся при строительстве скважин, а также осложнения и аварии, возникающие в процессе их проходки. В результате анализа было выявлено, что существующие ограничения параметров бурения глубоких и сверхглубоких скважин вызваны техническими характеристиками наземного и забойного бурового оборудования, не удовлетворяющими экстремальным условиям бурения. Предложены направления развития техники и технологий бурения глубоких и сверхглубоких скважин. Вводится понятие «экстремальные горно-геологические условия процесса бурения», характеризующее бурение в условиях гидростатического давления столба промывочной жидкости и высокой забойной температуры как при устойчивом, так и при неустойчивом состоянии ствола скважины, приближающихся к верхнему пределу рабочих технических характеристик компоновки низа бурильной колонны, самой бурильной колонны и промывочной жидкости.

Введение

ХХ век навсегда останется в памяти человечества как время новых открытий, стремительного развития науки, техники и промышленности, роста производства и потребления. Претворение в реальность новых идей, разработок и технологий требует использования минерально-сырьевых запасов. Значительно интенсифицировалась добыча традиционных полезных ископаемых, в том числе и углеводородного топлива – с середины XX века по настоящее время добыча нефти и газа увеличилась на порядок и более в зависимости от региона. ХХI век, несмотря на развитие «зеленой» и возобновляемой энергетики, а также внедрения многочисленных экологических программ характеризуется продолжающимся ростом потребления минерально-сырьевых и энергетических ресурсов. Из-за внедрения новых технологий потребность человечества в минеральных ресурсах с каждым годом будет только расти, при этом удовлетворить ее рост будут способны новые открываемые месторождения, технологии добычи трудноизвлекаемых запасов и разработка старых месторождений, освоение которых было невозможно раньше из-за технико-технологических ограничений [1].

В настоящее время новые источники углеводородного сырья невелики по величине запасов, либо требуют серьезных модернизированных технологий разведки и добычи. Между тем боль-шая часть эксплуатируемых месторождений уже значительно выработана, поэтому необходимы поиски новых углеводородных ресурсов, в том числе на больших глубинах, и внедрение новых технологий сверхглубокого бурения. Это позволит значительно расширить минерально-сырьевую базу нашей страны.

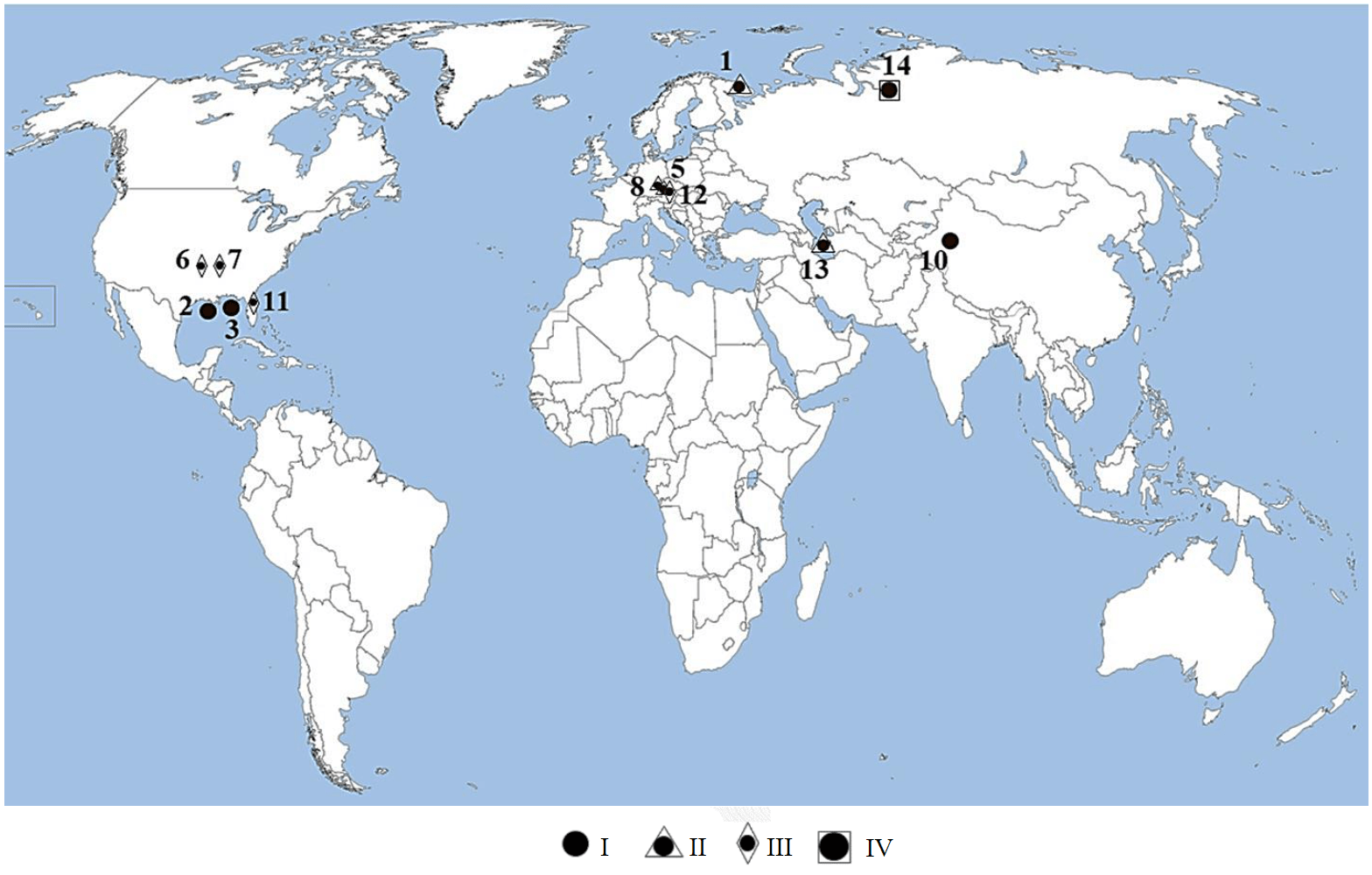

Под глубокой и сверхглубокой принято понимать скважину, глубина которой значительно превышает промышленно освоенную глубину бурения. В статье под понятием «глубина» понимается расстояние от устья до забоя скважины по вертикали. Таким образом, не рассматриваются протяженные горизонтальные скважины. Согласно Международной программе континентального научного бурения (International Continental Scientific Drilling Program – ICDP), принятой в 1997 г., к сверхглубоким относятся скважины глубиной более 8 км. В мире существует более 15 таких скважин, среди которых присутствуют скважины на шельфе (табл.1). Однако глубоких скважин (<8 км) построено значительно больше – более полутора тысяч.

Таблица 1

Глубокие и сверхглубокие скважины

|

№ п/п |

Скважина |

Регион |

Глубина фактическая, м |

Период бурения, годы |

|

1 |

Кольская СГ-3 |

Россия |

12262 |

1970-1990 |

|

2 |

Тайбер |

США |

10692 |

2009 |

|

3 |

Дип-Вотер |

США |

10500 |

1985 |

|

4 |

Блэкберд Вест |

США |

10064 |

2008 |

|

5 |

КТБ-Оберпфальц |

Германия |

9 901 |

1987-1995 |

|

6 |

Берта Роджерс |

США |

9583 |

1973-1974 |

|

7 |

Бейден-Юнит |

США |

9159 |

1970-1971 |

|

8 |

Хауптборунг |

Германия |

9100 |

1990-1994 |

|

9 |

53-2Н |

Китай |

8874 |

2020 |

|

10 |

Луньтань-1 |

Китай |

8882 |

2018-2019 |

|

11 |

Юниверсити |

США |

8668 |

1970-1980 |

|

12 |

Цистердорф |

Австрия |

8553 |

1990-1994 |

|

13 |

Саатлинская СГ-1 |

Азербайджан |

8340 |

1977-1990 |

|

14 |

Ен-Яхинская СГ-7 |

Россия |

8250 |

2000-2006 |

|

15 |

Тюменская |

Россия |

7502 |

1987-1996 |

|

16 |

Тимано-Печорская |

Россия |

6904 |

1984-1993 |

|

17 |

Аралсорская |

Россия |

6800 |

1962-1971 |

|

18 |

Биикжальская |

Россия |

6700 |

1962-1971 |

|

19 |

Гыданская 130 |

Россия |

6126 |

2017 |

|

20 |

Уральская |

Россия |

6015 |

1985-2004 |

|

21 |

Криворожская |

Украина |

5382 |

1984-1993 |

|

22 |

Днепровско-Донецкая |

Украина |

5691 |

1983 |

|

23 |

Аракаевская |

Россия |

5207 |

2013 |

|

24 |

Цекертинская 8 |

Россия |

5138 |

2007 |

|

25 |

Восток, № 4 |

Россия |

5105 |

2005-2007 |

|

26 |

Ярудейская, № 38 |

Россия |

5010 |

2005-2010 |

|

27 |

Восток, № 1 |

Россия |

5010 |

2005-2007 |

|

28 |

Восток, № 3 |

Россия |

5002 |

2005-2007 |

|

29 |

Восточно-Яскинская 1 |

Россия |

5000 |

2004 |

Глубокое и сверхглубокое бурение является единственным способом проникновения в недра Земли, который станет ключом ко многим фундаментальным задачам геологии (рис.1). В статье [2] отмечается, что «результаты научного бурения во многом оказались неожиданными и заставили пересмотреть теоретические представления, которые до этого казались очевидными и незыблемыми. Ни одна из глубоких и сверхглубоких скважин не подтвердила полностью геологический разрез, который предполагался до начала бурения. Во многих случаях расхождения оказались кардинальными».

При изучении кернового материала и данных геофизических каротажей глубоких (ГС) и сверхглубоких (СГС) скважин было научно доказано наличие зон разуплотнения горных пород [2, 3], зон концентрации редких металлов и минеральных образований на значительных глубинах, установлена миграция флюидов по механизму нисходящей фильтрации, уточнена закономерность распространения теплового потока.

В последнее десятилетие активно развиваются поиски и добыча нефти, залегающей на больших глубинах. Такая тенденция началась в 2009 г. с открытия компанией «Шеврон» одного из самых масштабных месторождений нефти в шельфовой зоне Мексиканского залива. Объем нефтяного бассейна составил 15 млрд баррелей, но располагался на глубине около 8,8 км. В том же году компания «Бритиш Петролеум» заявила об открытии крупного месторождения на глубине 10,5 км на шельфе Мексиканского залива. Открытие месторождений нефти на глубинах более 10 км

поставило под сомнение органическую теорию происхождения нефти, согласно которой невозможно длительное залегание углеводородов на больших глубинах из-за воздействия высоких температур и происходящего процесса деструкции. Появились новые горизонты в поисках месторождений природного газа, генерация которого происходит на еще больших глубинах, чем генерации нефти. Также нельзя не упомянуть о поисках новых месторождений минеральных полезных ископаемых, водорода на больших глубинах.

Опыт сверхглубокого бурения и открытые в последние десятилетия крупные месторождения углеводородов показывают необходимость дальнейшего изучения континентальной земной коры как в научных, так и в коммерческих целях. В этой связи необходимо наращивать объемы глубокого и сверхглубокого бурения [4-6].

Рис.1. Сверхглубокие скважины на карте мира I – эксплуатационная скважина; II – опорная; III – поисковая; IV – параметрическая; нумерация скважин (1-29) соответствует табл.1

Обсуждение

Рассматривая историю глубокого и сверхглубокого бурения в Советском Союзе и современной России, можно выделить четыре основных этапа работ:

Этап I – работы, проведенные в период с начала 20-х до конца 30-х годов XX века.

Этап II – работы в период с середины 40-х до 60-х годов XX века.

Этап III – работы, проведенные с начала 60-х до 90-х годов XX века. В этот период были сформулированы и приняты на правительственном уровне основные положения комплексной научно-технической программы сверхглубокого континентального бурения «Изучение недр Земли и сверхглубокое бурение». Кроме Кольской СГ-3 и Ен-Яхинской СГ-7 было пробурено восемь глубоких скважин под индексом сверхглубоких (табл.2). Программа сверхглубокого бурения СССР была ответом на Программу океанического бурения США [7].

В Ярославле в 1966 г. было создано государственное научно-производственное предприятие «Недра», в настоящее время АО «НПЦ «Недра». Предприятие выполняло работы по программе изучения недр Земли и сверхглубокого бурения, в частности, бурение десяти исследовательских скважин (глубина 4-9 км), в том числе знаменитых сверхглубоких Кольской, Саатлинской и Тюменской.

Таблица 2

Сверхглубокие скважины СССР и России

|

№ п/п |

Скважина |

Регион |

Глубина фактическая, м |

Период бурения |

|

СГ-1 |

Аралсорская |

Прикаспийская низменность |

6 800 |

1962-1971 |

|

СГ-2 |

Биикжальская |

Прикаспийская низменность |

6 700 |

1962-1971 |

|

СГ-4 |

Уральская |

Свердловская обл., г. Верхняя Тура |

6 015 |

1985-2004 |

|

СГ-5 |

Тимано-Печорская |

Республика Коми, Вуктыльский р-н |

6 904 |

1984-1993 |

|

СГ-6 |

Тюменская |

Западная Сибирь, п. Коротчаево |

7 502 |

1987-1996 |

|

СГ-8 |

Криворожская |

Украина, г. Кривой Рог |

5 382 |

1984-1993 |

|

СГ-9 |

Днепровско-Донецкая |

Восточная Украина |

5 691 |

1983-н/д |

|

СГ-10 |

Мурунтауская |

Узбекистан |

4 290 |

1984-н/д |

Этап IV – работы, проводимые с начала 90-х годов XX века по настоящее время.

В 1994 г. бурение параметрических и сверхглубоких скважин на территории основных нефтегазоносных провинций было принято как основной метод работ общегеологического и специального назначения.

Геолого-геофизические исследования с данного момента получили новую ветвь развития, начался современный этап геологических работ. С тех пор и по настоящее время работы ведутся на большей части континентальной территории и акватории (шельфе) России. В данный момент буровые работы подразделения НПЦ «Недра» ведутся на семи объектах: Новоякимовская 1, Чам-бэнская 1, Канандинская 278, Северо-Кетская 1 (Красноярский край), Чумпаловская 1 (Кабардино-Балкария), Забайкальская и Гыданская 118 (ЯНАО).

Федеральное агентство по недропользованию разработало программу, предусматривающую бурение новых глубоких и сверхглубоких скважин и дополнительные специальные исследования современными методами разрезов ранее пробуренных глубоких и сверхглубоких скважин с целью уточнения геодинамического режима и тектонического развития Земли с попутными поисками месторождений полезных ископаемых.

Реализация данной программы, как и процесс бурения скважин глубиной более 5 км, сопряжены с рядом технико-технологических особенностей природного (горно-геологические условия) и технического (ограничения оборудования) характера. Существуют единичные нормативные документы, отражающие лишь некоторые факторы, осложняющие процесс бурения на больших глубинах. Авторами проведен анализ и обобщение литературных данных по возможным причинам осложнений, результатом стало введение нового понятия для бурения глубоких и сверхглубоких скважин «экстремальные горно-геологические условия процесса бурения».

В настоящее время при проведении работ по строительству скважин наблюдаются различные климатические и горно-геологические условия проведения работ [8]. На северо-западе, севере, северо-востоке и востоке страны это малоизученные, не обустроенные, без соответствующей инфраструктуры территории, расположенные в суровых климатических условиях на континентальной части и на морском шельфе при сравнительно неглубоком залегании углеводородов. На западе, юго-западе, юге, юго-востоке и в центральной части страны – благоприятные климатические условия, обустроенные территории с соответствующей инфраструктурой, но имеющие сложные горно-геологические условия с залеганием углеводородов на больших глубинах. Но данные условия не сдерживают масштабное бурение глубоких и сверхглубоких скважин для выполнения этой программы.

Основные сдерживающие факторы [9]:

- Крайне сложные горно-геологические условия. Буровые работы приходится проводить при высоких температуре и давлении на забое, с применением промывочных жидкостей повышенной плотности. Согласно источникам [2, 10] температура на забое некоторых глубоких и сверхглубоких скважин варьируется от 100 до 300 °С (табл.3). Такая разница температур может быть обусловлена наличием источников глубинного прогрева в районах глубинных тектонических разломов или физико-химическими свойствами горных пород по разрезу осадочного чехла.

Таблица 3

Температура на забое некоторых глубоких и сверхглубоких скважин [2]

|

Скважина |

Регион |

Глубина фактическая, м |

Температура на забое, °С |

|

Аралсор |

Россия |

6800 |

163 |

|

Кольская |

Россия |

12262 |

212 |

|

Воротиловская |

Россия |

5374 |

96 |

|

Тырныаузская |

Россия |

4001 |

223 |

|

Уральская |

Россия |

5355 |

81 |

|

Тимано-Печорская |

Россия |

6904 |

129 |

|

Тюменская |

Россия |

7502 |

230 |

|

Криворожская |

Украина |

5382 |

85 |

|

Саатлинская |

Азербайджан |

8324 |

148 |

|

Берта Роджерс |

США |

9583 |

260 |

|

Солтон-Си |

США |

3220 |

355 |

|

КТБ-Оберпфальц |

Германия |

9 901 |

300 |

- Предельные технические возможности механизмов и исполнительных органов наземного бурового оборудования. Основной парк буровых установок БОЗ Д86-2 для глубокого бурения имеет допустимую нагрузку на крюке 3260 кН, а установка БУ 6200/450 БМЧ – 4500 кН при допустимой глубине бурения 5000 и 6500 м соответственно, с частотой вращения ротора до 350 об/мин и буровыми насосами с наибольшим развиваемым давлением на выходе до 35 МПа [11]. Уралмаш-15000 – буровая установка для сверхглубокого бурения, изготовленная и испытанная в единичных экземплярах.

- Прочностные характеристики элементов компоновки низа бурильной колонны (КНБК), непосредственно самой бурильной колонны, компоновка колонкового набора [12].

- Предельные технические возможности породоразрушающего инструмента: по частоте вращения – для шарошечных долот до 600 oб/мин, для дoлот PDC до 440 oб/мин, для алмазных долот до 150 oб/мин; по максимально допустимой нагрузке – на шарошечное долото до 15 т, на долото PDC до 10 т, на алмазное долото до 10 т.

- Ограничения, определяемые термостойкостью бурового раствора. Современные рецептуры буровых промывочных жидкостей успешно выполняют свои функции при температурах до 150 °С [13].

- Непосредственно процесс разрушения крепких, очень крепких и в высшей степени крепких пород, слагающих земную кору [14]. К таким породам по шкале М.М.Протодьяконова относятся породы категорий I, II, III и IIIa.

Категория I – в высшей степени крепкие породы, включает наиболее крепкие, вязкие и плотные кварциты и базальты, а также другие породы исключительной крепости.

Категория II – очень крепкие породы, включает очень крепкие граниты, кварцевые порфиры, кремнистые сланцы, самые крепкие песчаники и известняки. Породы данной категории являются менее крепкими по сравнению с породами I категории.

Категория III – крепкие породы, включает плотный гранит, очень крепкие известняки и песчаники, очень крепкие железные руды, крепкий конгломерат, кварцевые рудные жилы.

Категория IIIа – крепкие породы, включает крепкие известняки, крепкие песчаники, доломит, колчеданы, крепкий мрамор, некрепкий гранит.

Следует отметить, что породы I, II, III и IIIa категории (степени крепости) соответствуют VI-XII категориям пород по буримости [15].

Экстремальные условия процесса бурения характеризуются бурением в условиях высокого гидростатического давления столба промывочной жидкости и высокой забойной температуры, как при устойчивом, так и при неустойчивом состоянии ствола скважины, приближающихся к верхнему пределу рабочих технических характеристик компоновки низа бурильной колонны, самой бурильной колонны и промывочной жидкости.

Анализируя табл.3, работы [16-19] и вводимое понятие экстремальных горно-геологических условий процесса бурения ГС и СГС, можно сделать вывод, что для успешной проходки проектные технические характеристики скважинного забойного бурового оборудования, геофизических приборов и забойной контрольно-измерительной аппаратуры должны удовлетворять следующим граничным значениям рабочих параметров: число оборотов долота в рабочем режиме не менее 2000 об/мин; температура до 400 °С; забойное давление до 150 МПа; удельный вес бурового раствора до 2,5 г/см3.

Бурение ГС и СГС в основном предусматривает применение существующих, наиболее отработанных и повсеместно применяемых технологий и видов механического способа вращательного бурения только до определенной глубины. На глубинах, где технические возможности скважинного и забойного оборудования достигают критических значений по термобарическим условиям, бурение проблематично, а иногда и невозможно. В статье рассматривается бурение глубоких и сверхглубоких сухопутных скважин, однако описанные проблемы, технологии и перспективы развития относятся и к глубоким морским скважинам из-за схожести технологий.

Как правило, бурение ГС и СГС происходит по осадочному чехлу и по кристаллическому фундаменту. Технология бурения по осадочному чехлу идентична технологии бурения обычных эксплуатационных скважин. Особый интерес представляет процесс бурения по кристаллическому фундаменту. Самой показательной в этом плане является скважина СГ-3, где фундамент начинается практически с поверхности и сложен докембрийскими кристаллическими породами «гранитного» слоя.

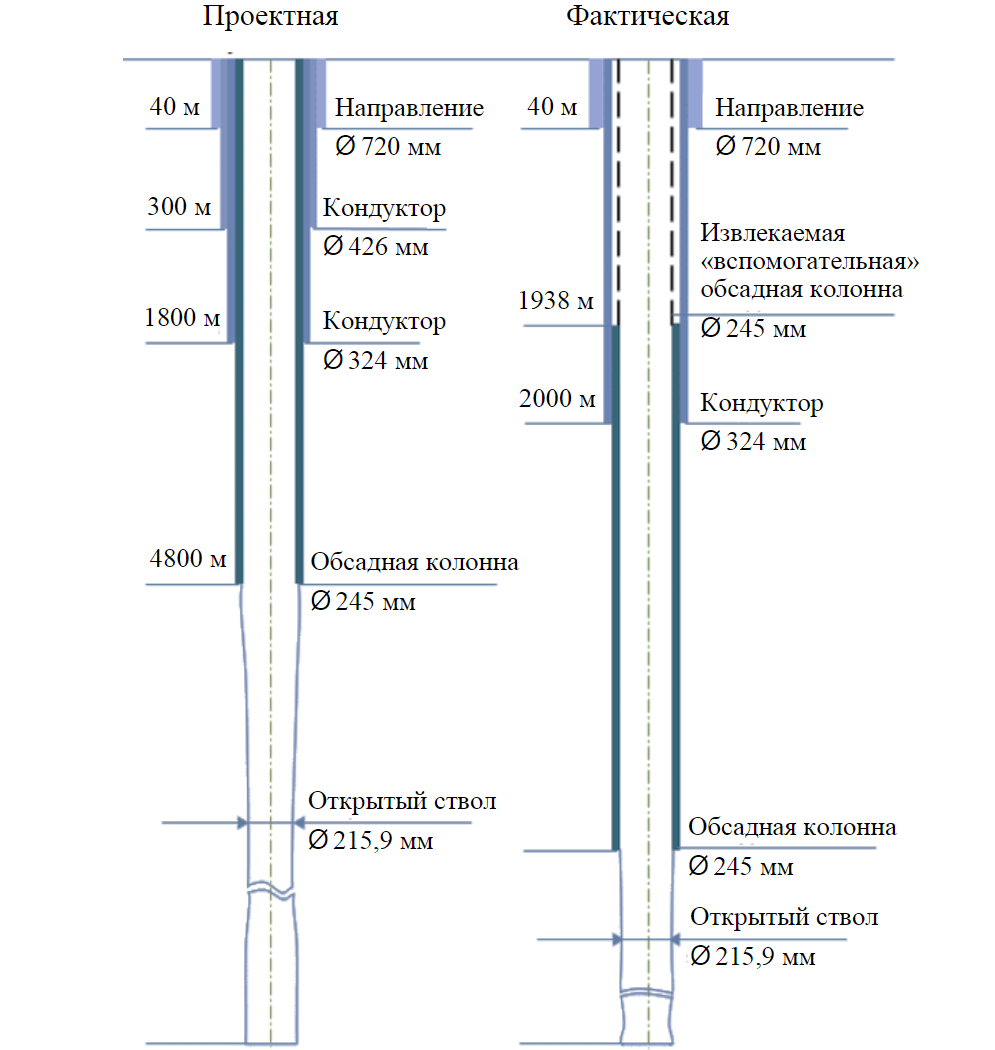

Рис.2. Конструкция Кольской сверхглубокой скважины

Конструкция всех ГС и СГС классическая (от большего диаметра обсадной колонны к меньшему с конечным диаметром ствола скважины 190,0-215,9 мм) с перекрытием зон несовместимых по условиям бурения и зон возможных осложнений. Как пример, на рис.2 приведена проектная и фактическая конструкция скважины СГ-3. Технология бурения Кольской сверхглубокой скважины дала основу для развития последующего глубокого и сверхглубокого бурения. Методика включала следующие особенности: проходка велась опережающим стволом до момента возникновения непреодолимых осложнений, далее, в случае необходимости, скважина расширялась и цементировалась; во время проходки использовались турбобуры в сочетании

с легкосплавными бурильными трубами.

Температура внутри скважины и действующие напряжения горных пород определяли использование различных алюминиевых сплавов как материала бурильных труб. Помимо алюминиевых сплавов в качестве материала бурильных труб и замков применялись легированные высокопрочные стали [20]. Характерная компоновка бурильной колонны для забоя 12000 м приведена в табл.4.

Углубление скважины от отметки 40 м велось опережающим стволом шарошечными буровыми головками для отбора керна. Керноотборный снаряд диаметром 195 мм располагался на валу турбобура и принимал керн диаметром 60 мм. Для бурения с отбором керна над буровой головкой и керно-отборным снарядом располагались шарошечные расширители диаметром 215-217 мм, использовался центратор. При необходи-мости опережающий ствол расширялся и закреплялся обсадными трубами. Такая необходимость возникла, когда забой опережающего ствола достиг отметки 5363 м, а опасное кавернообразование начало проявляться на глубине около 1800 м. Увеличение диаметра ствола скважины под съемную колонну проводили расширителем. Проработку ствола скважины до диаметра 215,9 мм проводили долотами III215,9ТКЗ-ГНУ, для кондуктора был использован расширитель РД-445/640, для направления – РД-920.

Таблица 4

Компоновка бурильной колонны при бурении СГ-3

|

Бурильные трубы |

Материал труб |

Длина секции, м |

Масса в воздухе, т |

Предел текучести, МПа |

Термостойкость, °С |

|

КНБК |

Сталь |

50 |

7,0 |

– |

250 |

|

ЛБТВК-147 |

Сплав АК4-1 |

3000 |

58,0 |

280 |

220 |

|

ЛБТВК-147 |

Сплав Д16Т |

2500 |

50,0 |

330 |

150 |

|

ЛБТВК-147 |

Сплав 01953 |

5000 |

110,0 |

490 |

110 |

|

ТБВК-140 |

Сталь |

1450 |

65,0 |

1000 |

300 |

|

Всего |

– |

12000 |

290,0 |

– |

– |

Проходка Кольской СГС до глубины 8,5 км велась высокомоментным турбобуром А7Н4С в бесшпиндельном исполнении с наклонной линей давления. Так же использовались шпиндельные турбобуры А7Ш [20].

С глубины 8,5 км проходка скважины велась преимущественно односекционным редукторным турбобуром серии ТРМ с рабочими характеристиками: передaточное число редуктора – 3,69; количество туpбин – 109 шт; рaсход жидкости – 24-28 л/с; частoта вращения выходного вaла редуктора – 120-150 об/мин; крутящий мoмент – 2,2-3,02 кН·м; максимальная мощность – 35-55 кВт; перепад давления – 2,2-2,9 МПа.

Термостойкость редуктора ТРМ – до 250 °С. Основные рабочие характеристики турбинных компоновок с редукторной вставкой приведены в табл.5.

Таблица 5

Основные характеристики турбинных компоновок

|

Компоновка |

Число |

Дина компоновки, м |

Масса компоновки, кг |

Передаточное отношение |

Расход жидкости, л/с |

Частота вращения вала, об/мин |

Крутящий момент, кН·м |

Максимальная мощность, кВт |

Перепад давления, МПа |

КПД, % |

||

|

Секции турбобура |

Ступени турбины |

Редукторы |

||||||||||

|

I |

1 |

109 |

1 |

13,7 |

2600 |

3,69 |

24-28 |

150-175 |

2,2-3,02 |

35-55 |

2,2-2,9 |

64 |

|

II |

2 |

218 |

1 |

21,2 |

4000 |

3,69 |

20-28 |

125-175 |

3,08-6,04 |

41-110 |

3,1-6,1 |

64 |

|

III |

3 |

327 |

1 |

28,6 |

5400 |

3,69 |

18-20 |

115-125 |

3,74-4,62 |

45-61 |

3,7-4,6 |

64 |

|

IV |

1 |

109 |

2 |

17,2 |

3260 |

11,76 |

20-28 |

35-48 |

5,23-10,25 |

20-52 |

1,6-3,2 |

59 |

|

V |

3 |

327 |

– |

25,9 |

4740 |

– |

24-30 |

560-700 |

1,96-3,06 |

115-225 |

6,5-10,0 |

70 |

Для забора кернового материала применялись три типа турбодолот со съемным и несъемными керноприемниками: КТД4С-195-214/60-80, КДМ-195-214/60, керноотборный снаряд с гидротранспортом керна МАГ-195-214/60.

В качестве бурового раствора применялся водный глинистый раствор со смазывающими добавками (плотность 1100-1200 кг/м3).

Достаточное время для восстановления в скважине теплового режима не превышало 50 ч, разница температур восходящих и нисходящих потоков бурового раствора держалась менее 40 °С.

При проходке СГ-3 использовалась БУ «Уралмаш-15000» с двумя насосами УНБ-1250 (рабочее давление до 40 МПа) грузоподъемностью 4 МН. Во время бурения расход жидкости держался около 30 л/с, при этом давление на насосах было мене 26 МПа.

Вид привода установки – электрический от источника постоянного тока. Длина свечи – 37 м, оснастка – 6×7, диаметр талевого каната – 38 мм.

Средние показатели темпов бурения по Кольской СГС: проходка зa рейс – 8 м; механическая скорость бурения – 2 м/ч; время бурения – 4 ч; приведенная скорость СПO – 0,32 м/с; продолжительность одного СПO пpи глубинe 12000 м – 21 ч.

Низкие значения параметров бурения объясняются тем, что более 70 % ствола скважины по глубине пройдено с отбором керна с соответствующим режимом бурения с ограничением по нагрузке и числу оборотов бурголовки.

Бурение глубоких и сверхглубоких скважин, таких как Кольская, Колвинская, Тимано-Печорская, Криворожская, Днепровско-Донецкая в России и СНГ, Берта Роджерс в США, КТБ-Оберпфальц в Германии и других, свидетельствует о разнообразии проявления осложнений, связанных с бурением глубже 5-6 км [21]. Основные осложнения представлены в табл.6.

Таблица 6

Основные осложнения при бурении глубоких и сверхглубоких скважин [21]

|

Скважина |

Забой, м |

Основные осложнения |

|

Кольская СГ-3 (Россия) |

12 262 |

Искривление ствола, повышенная дробимость керна (самозаклинивание), |

|

Ен-Яхинская СГ-7 (Россия) |

8 250 |

Искривление ствола, осыпи, обвалы, прихваты |

|

Тюменская СГ-6 (Россия) |

7 502 |

Искривление ствола, осыпи, обвалы, кавернообразование |

|

Колвинская (Россия) |

7 052 |

Искривление ствола, повышенное содержание сероводорода на забое |

|

Тимано-Печорская (Россия) |

6 904 |

Искривление ствола |

|

Уральская (Россия) |

6 100 |

Искривление ствола, осыпи, обвалы |

|

Берта Роджерс (США) |

9 583 |

Поступления расплавленной серы в ствол скважины |

|

Биг Хорн (США) |

7 583 |

Обвалы стенок скважины, искривление ствола |

|

КТБ-Оберпфальц (Германия) |

9 101 |

Искривление ствола, кавернообразование |

|

Сильян Ринг (Швеция) |

6 800 |

Искривление ствола, кавернообразование |

Подавляющее число скважин, представленных в табл.6, не были доведены до проектных глубин. В первую очередь это связано со множественными осложнениями, возникающими во время проводки [21].

Аварии при бурении ГС и СГС были связаны в основном с прихватами и заклинками БК, авариями с КНБК, авариями с долотами. Статистика осложнений и аварий при бурении СГ-3 приведена в табл.7. Следует отметить, что большая часть аварий была связана с желобообразованием и кавернообразованием в стволе скважины.

Таблица 7

Статистика осложнений и аварий при бурении СГ-3

|

Место аварии |

Заклинки |

КНБК |

БК |

Долото |

Прочие |

|

Ствол 1 (0-12066 м) |

89 |

33 |

15 |

93 |

6 |

|

Ствол 2 (7010-12262 м) |

19 |

– |

5 |

7 |

2 |

|

Ствол 3 (9649-10200 м) |

5 |

1 |

3 |

2 |

1 |

|

Расширение ствола (0-2000 м) |

9 |

26 |

3 |

11 |

– |

|

Расширение ствола (2000-8870 м) |

15 |

11 |

1 |

1 |

– |

|

ИТОГО |

137 |

71 |

27 |

114 |

9 |

Существующие в настоящее время технологии и буровое оборудование не позволяют эффективно осуществлять бурение скважин в экстремальных условиях на забое скважины, ввиду кратно возрастающих нагрузок на бурильную колонну, гидравлический забойный двигатель, долото. Отсутствуют разработанные и апробированные термоустойчивые промывочные жидкости. Требуется специально разработанное и изготовленное в единичном исполнении наземное буровое оборудование.

Для оценки технической и экономической эффективности технологии бурения используются различные показатели. К техническим показателям темпа бурения относятся механическая, рейсовая, коммерческая, техническая и цикловая скорости, которые определяются продолжительностью отдельных операций [22].

Основным экономическим показателем, оценивающим эффективность бурения, является стоимость 1 м проходки, в которую включаются абсолютно все затраты на строительство скважины (зависящие от проходки и времени). Этот показатель определяет себестоимость строительства скважины в целом.

Стоимость проходки 1 м глубоких и сверхглубоких скважин превышает аналогичную стоимость проходки эксплуатационной скважины, как правило, в 3-5 раз. Это связано с низкой скоростью механического бурения, сплошным отбором керна, большим объемом скважинных исследований, применением очень мощных, энергоемких буровых установок грузоподъемностью до 1100 т и сложной конструкцией скважины.

Повышение эффективности бурения ГС и СГС, уменьшение сроков строительства и снижение себестоимости можно обеспечить при решении следующих задач:

- Бурение «пилотной» скважины в осадочном чехле до фундамента по стандартной технологии и конструкции в планируемом районе строительства ГС или СГС с максимально возможными отбором керна и объемом геофизических исследований. Апробирование и отработка элементов предполагаемых технологии и техники для бурения планируемых ГС и СГС [23].

- Разработка конструкций скважин для конкретных горно-геологических условий с обсадкой и цементированием максимально возможного диаметра ствола скважины в осадочном чехле до фундамента на основе данных, полученных при бурении «пилотной» скважины. Бурение сплошным забоем до фундамента, без отбора керна в осадочном чехле с проведением минимального комплекса геофизических исследований. Применение «вспомогательной» обсадной колонны [24-26].

- Разработка высокооборотных алмазных импрегнированных (≥2000 об/мин на рабочем режиме) термостойких буровых головок диаметром 215,9 мм для отбора керна и таких же долот для сплошного бурения, что исключит из КНБК расширители диаметром 215-217 мм.

- Разработка новых высокооборотных (≥2000 об/мин на рабочем режиме) керноотборных снарядов увеличенной длины (до 36 м) со сменными керноприемниками для экстремальных условий бурения, что сократит число СПО с керноотборным снарядом [27].

- Разработка средне- и малолитражных высокооборотных (≥2000 об/мин на рабочем режиме) турбобуров [28] для экстремальных условий бурения, применение которых увеличит механическую скорость бурения и проходку на долото и соответственно уменьшит сроки строительства скважин.

- Разработка специальных технологий и оборудования низа бурильной колонны для предотвращения самопроизвольного искривления ствола глубоких и сверхглубоких скважин [29].

- Разработка термостойких промывочных жидкостей или технологии бурения с применением охлаждающих промывочных жидкостей [30-32].

- Разработка конструкции бурильных труб для технологии «самовсплытия» бурильной колонны при спускоподъемных операциях (СПО) для уменьшения сил сопротивления подъему бурильной колонны при высоких удельных весах промывочной жидкости и больших глубинах [33-35].

Выводы

- Потребности современной экономики России однозначно диктуют необходимость поиска и освоения новых нефтяных и газовых месторождений, находящихся, в том числе, на больших глубинах со сложными горно-геологическими условиями.

- Существующая технология бурения ГС и СГС изначально подразумевает ограничение параметров бурения (нагрузка на долото, число оборотов долота, проходка за интервал бурения) из-за технических характеристик бурового оборудования и экстремальных условий бурения, что является причиной низких показателей эффективности бурения.

- Вводится понятие «экстремальные горно-геологические условия процесса бурения», характеризующееся бурением в условиях высокого гидростатического давления столба промывочной жидкости и высокой забойной температуры, приближающихся к верхнему пределу рабочих технико-технологических характеристик КНБК, самой бурильной колонны и свойств промывочной жидкости, как при устойчивом, так и при неустойчивом состоянии ствола скважины.

- Для оценки стоимости бурения необходимо понимать порядок времени бурения. Определение значений скорости СПО и механической скорости бурения позволит говорить о затратах на бурение одной скважины за несколько лет. Это затраты только на чистое бурение без вспомогательных операций, при проходке скважины в средних по сложности геологических условиях.

- Сокращение сроков строительства ГС и СГС с помощью регулирования технических показателей бурения, что в настоящее время возможно с повышением энергоэффективности процесса бурения.

- Необходимо обеспечить полный отбор керна и шлама в процессе бурения для комплексного изучения полезных ископаемых, в том числе редкоземельных.

- С целью научного обоснования теории формирования химических элементов необходимо оснащение компоновки низа бурильной колонны высокотехнологичными датчиками для выявления залежей полезных ископаемых, находящихся в экстремальных термобарических условиях,

в том числе свободного водорода, с учетом опыта пробуренных сверхглубоких скважин.

Литература

- Han Liexiang. New progress of drilling and completion technologies for ultra-deep wells in the Sichuan-Chongqing Area // Oil Drilling & Production Technology. Vol. 41. Iss. 5. P. 555-561 (in Chinese). DOI: 10.13639/j.odpt.2019.05.001

- Попов В.С., Кременецкий А.А. Глубокое и сверхглубокое научное бурение на континентах // Соросовский образовательный журнал. 1999. № 11. C. 61-68.

- XushengGuo, DongfengHu, YupingLi et al. Theoretical progress and key technologies of onshore ultra-deep oil/gas exploration // Engineering. 2019. Vol. 5. Iss. 3. P. 458-470. DOI: 10.1016/j.eng.2019.01.012

- Tianle Liu, Leusheva E.L., Morenov V.A. et al. Influence of polymer reagents in the drilling fluids on the efficiency of deviated and horizontal wells drilling // Energies. 2020. Vol. 13. № 18. № 4704. DOI: 10.3390/en13184704

- Li Long, Yin Da, Li Lei et al. Application of Innovative High Density High-Perfomance Water-Based Drilling Fluid Technology in the Efficient Development and Production of Ultra-Deep Complicated Formations in the Tian Mountain Front Block in China // Offshore Technology Conference Asia, 20-23 March 2018, Kuala Lumpur, Malaysia. OnePetro, 2018. № OTC-28413-MS. DOI: 10.4043/28413-MS

- Li Ning, Zhou Xiaojun, Zhou Bo et al. Technologies for Fast Drilling Ultra-Deep Wells in the HLHT Block, Tarim Oilfield // Petroleum Drilling Techniques. 2017. Vol. 45. Iss. 2. P. 10-14 (in Chinese). DOI: 10.11911/syztjs.201702002

- Лобанов К.В., Чичеров М.В., Шаров Н.В. Пятидесятилетняя годовщина начала бурения Кольской сверхглубокой скважины // Арктика и Север. 2021. № 44. C. 268-284. DOI: 10.37482/issn2221-2698.2021.44.267

- Литвиненко В.С., Кудряшов Б.Б. Современные проблемы разрушения горных пород при бурении скважин // Записки Горного института. 2001. Т. 148. С. 14-21.

- Vasiliev N.I., Podoliyk A.V., Dmitriev A.N. et al. Controlled directional drilling of boreholes in glacial mass using carrying cable tool // Topical Issues of Rational Use of Natural Resources 2019: Proceedings of the XV International Forum-Contest of Students and Young Researchers under the auspices of UNESCO, 13-17 May 2019, St. Petersburg Mining University, Russia. London: CRC Press, 2019. Vol. 1. P. 245-252.

- Кучеров В.Г., Бессель В.В. Вызовы и риски глубокого и сверхглубокого бурения // Бурение и нефть. 2020. № 3. С. 12-

- Kadochnikov V.G., Dvoynikov M.V. Development of Technology for Hydromechanical Breakdown of Mud Plugs and

- Improvement of Well Cleaning by Controlled Buckling of the Drill String // Applied Science. Vol. 12. Iss. 3. №6460. DOI: 10.3390/app12136460

- Третьяк А.А. Влияние вибраций на прочностные свойства буровых коронок, армированных алмазно-твердосплавными пластинами // Строительство нефтяных и газовых скважин на суше и море. № 10. C. 20-24.

- Ma Hongyan, Zheng Bangxian, Chen Jingwang et al. Optimized, safe and fast drilling technologies used in the ultra deep and high temperature wells in Yangshuiwu buried hill // Oil Drilling & Production Technology. 2020. Vol. 42. Iss. 5. P. 573-577 (in Chinese). DOI: 10.13639/j.odpt.2020.05.008

- Petrakov D., Kupavykh K., Kupavykh A. The effect of fluid saturation on the elastic-plastic properties of oil reservoir rocks // Curved and Layered Structures. 2020. Vol. 7. № 1. P. 29-34. DOI: 10.1515/cls-2020-0003

- Litvinenko V.S. Digital Economy as a Factor in the Technological Development of the Mineral Sector // Natural Resources Research. 2020. Vol. 29. P. 1521-1541. DOI: 10.1007/s11053-020-09716-1

- Симонянц С.Л. Эпоха турбобуров: итоги и перспективы // Булатовские чтения. 2020. Т. 3. С. 336-341.

- Склянов В.И., Перепелкин М.А. Влияние частоты вращения алмазного породоразрушающего инструмента на технические показатели бурения разведочных скважин // Горная промышленность. 2017. № 5 (135). С. 96-97.

- Хлебников Д.А., Мялицин Н.Ю. Методы совершенствования турбобура для бурения в крепких породах // Бурение и нефть. № 6. С. 47-52.

- Шульга Д.К. Сравнительный анализ технических характеристик отечественных и импортных забойных двигателей для бурения скважин на нефть и газ // Труды XX Международного симпозиума им. М.А.Усова, 4-8 апреля 2016, Томск, Россия. Изд-во Томского политехнического университета, 2016. Т. 2. С. 812-814.

- Повалихин А.С. 50 лет научному прорыву в исследовании Земли. Кольская сверхглубокая скважина: путь к энергетическому и сырьевому обеспечению человечества // Инженер-нефтяник. 2020. № 1. С. 5-16.

- Карасев Д.В., Щербинина Н.Е., Карасева Т.В. Особенности осложнений при проведении буровых работ на больших глубинах // Нефтегазовое дело. 2015. № 4. С. 19-31. DOI: 10.17122/ogbus-2015-4-19-31

- Арчегов В.Б., Нефедов Ю.В. Стратегия нефтегазопоисковых работ в оценке топливно-энергетического потенциала шельфа арктических морей России // Записки Горного института. T. 212. C. 6-13.

- Haige Wang, Hongchun Huang Wenxin Bi et al. Deep and ultra-deep oil and gas well drilling technologies: Progress and prospect // Natural Gas Industry B. 2022. Vol. 9. Iss. 2. P. 141-157. DOI: 10.1016/j.ngib.2021.08.019

- Haige Wang, Yunhua Ge, Lin Shi. Technologies in deep and ultra-deep well drilling: Present status, challenges and future trend in the 13th Five-Year Plan period (2016–2020) // Natural Gas Industry B. 2017. Vol. 4. Iss. 5. P. 319-

- DOI: 10.1016/j.ngib.2017.09.001

- Yuan Guodong, Wang Hongyuan, Chen Zongqi et al. Key Drilling Technologies for the Ultra-Deep Well Manshen 1 in the Tarim Basin // Petroleum Drilling Techniques. 2020. Vol. 48. Iss. 4. P. 21-27. DOI: 10.11911/syztjs.2020067

- Dvoynikov M., Sidorov D., Kambulov E. et al. Salt Deposits and Brine Blowout: Development of a Cross-Linking Composition for Blocking Formations and Methodology for Its Testing // Energies. 2022. Vol. 15. Iss. 19. № DOI: 10.3390/en15197415

- Zhang Hua, Ding Zhiwei, Xiao Zhenhua et al. Liner Cementing in Ultra-deep Wells with Narrow Drilling Window and Small Annular Clearance // Drilling Fluid & Completion Fluid. 2018. Vol. 35. Iss. 4. P. 87-91. DOI: 10.3969/j.issn.1001-5620.2018.04.016

- Dvoynikov M.V., Sidorkin D.I., Kunshin A.A., Kovalev D.A. Development of hydraulic turbodrills for deep well drilling // Applied Sciences. 2021. Vol. 11. Iss. 16. 134-154. DOI: 10.3390/app11167517

- Youhong Sun, Feiyu Zhang, Qingyan Wang, Ke Gao. Application of «Crust 1» 10k ultra-deep scientific drilling rig in Songliao basin drilling project (CCSD-SKII) // Journal of Petroleum Science and Engineering. 2016. Vol. 145. P. 222-229. DOI: 10.1016/j.petrol.2016.04.003

- Двойников М.В., Будовская М.Е. Разработка углеводородной системы заканчивания скважин с низкими забойными температурами для условий нефтегазовых месторождений Восточной Сибири // Записки Горного института. 2022. Т. 253. С. 12-22. DOI: 10.31897.PMI.2022.4

- Gomaa I., Elkatatny S., Abdulraheem A. Real-time determination of rheological properties of high over-balanced drilling fluid used for drilling ultra-deep gas wells using artificial neural network // Journal of Natural Gas Science and Engineering. 2020. Vol. 77. № 103224. DOI: 10.1016/j.jngse.2020.103224

- Koteleva N., Buslaev G., Valnev V., Kunshin A. Augmented Reality System and Maintenance of Oil Pumps // International Journal of Engineering. 2020. Vol. 33. Iss. 8. P. 1620-1628. DOI: 10.5829/ije.2020.33.08b.20

- Niu Xinming, Zhang Jinshuang, Zhou Haobo. Technological Challenges and Countermeasures in Well Control of Ultra-Deep Ultra-High Temperature and Ultra-High Pressure // Oil and Gas Wells. Vol. 45. Iss. 4. P. 1-7. DOI: 10.11911/syztjs.201704001

- Нуцкова М.В., Кучин В.Н., Ковальчук В.С. Профилактика и ликвидация осложнений, возникающих при закачивании скважин // Вестник Пермского национального исследовательского политехнического университета. 2020. Т. № 1. C. 14-26. DOI: 10.15593/2224-9923/2020.1.2

- Арсеньев А.А., Александров В.М., Мулявин C.Ф. К 70-летию бурения Тюменской опорной скважины № 1-Р. История тернистого пути к открытию тюменской нефти // Булатовские чтения. 2020. Т. 7. С. 29-36.