Увеличение содержания крупных фракций в добываемой массе угля комбайном с использованием парных срезов

- 1 — д-р техн. наук профессор Санкт-Петербургский горный университет ▪ Orcid

- 2 — канд. техн. наук Институт энергетической и горной механики ▪ Orcid ▪ Scopus

- 3 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

- 4 — директор Исследовательского центра механического проектирования Институт энергетической и горной механики ▪ Orcid

Аннотация

Основной объем угля добывается подземным способом с использованием очистных комбайнов. В современных очистных комбайнах преимущественно используются шнековые исполнительные органы, отличающиеся простотой конструкции, технологичностью и надежностью. Однако в процессе отделения угля от массива резанием выход мелких классов составляет 40-50 % от общего объема добычи. Поэтому поиск и разработка технических решений, обеспечивающих повышение выхода крупных фракций в процессе добычи угля шнековыми очистными комбайнами, является актуальной задачей. Традиционно эта задача решается увеличением толщины срезов, что достигается установкой резцов с большим радиальным вылетом и увеличением скорости подачи очистного комбайна. В статье рассматривается нетрадиционный способ увеличения сечения срезов формированием энергоэффективных парных и групповых срезов с взаимным наложением полей напряжения в массиве от действия соседних резцов. Результаты моделирования процесса резания угля подтверждают, что повышение эффективности разрушения горного массива резцами шнековых исполнительных органов очистного комбайна может быть достигнуто комплексным техническим решением, включающим формирование парных срезов и совмещенных зон напряжений в массиве. В результате выход крупных фрагментов при резании парными резцами увеличивается в 1,3-1,8 раза по сравнению с резанием одиночным резцом.

Введение

В процессе добычи угля современными горными машинами в извлекаемой массе содержится более 40 % мелких классов и пыли, что существенно увеличивает потери угля, энерго-затраты и трудозатраты на осаждение, связывание и удаление пыли, снижает безопасность горных работ. Очистные комбайны в процессе добычи отделяют полезное ископаемое от массива резцами, представляющими собой одну из основных групп горного рабочего инструмента [1-3]. Режимы работы резцов определяют интенсивность и эффективность функционирования всей технологической цепочки добычи полезного ископаемого на горном предприятии [4-6]. Резец по массе составляет не более тысячной доли горной машины [7-9], но при этом является главным ее элементом, так как его твердость, износостойкость и безотказность определяют эффективность и надежность работы любой забойной горной машины [10-12].

Правильный выбор режущего инструмента, схемы его расстановки и крепления на исполнительном органе определяют форму и площадь сечения любого среза, что существенно влияет на производительность горной машины, гранулометрический состав добываемого угля и удельный расход энергии [13-15].

Постановка проблемы

На значения параметров фаз элементарных сколов, как элементов процесса резания, существенно влияют условия формирования зон напряжений в около резцовом пространстве массива, в частности, наложение напряжений от действия соседних резцов исполнительного органа, что не учитывается в современных методиках расчетов. Это ограничивает возможности формирования новых более энергоэффективных типов срезов, исполнительных органов крупного скола и высокопроизводительных очистных комбайнов [16-18]. Использование парных и групповых срезов обеспечивает возможность снижения энергоемкости отделения угля от массива, повышения его качества по гранулометрическому составу и разработку последовательно-групповых схем расстановки резцов, создающих в массиве совмещенные зоны напряжений.

Методология

Из известных моделей деструктивной деформации углей наиболее подходящей является модель Джонсона – Кука, учитывающая кинетическое упрочнение и адиабатический нагрев деформируемого материала [19-21]. Поэтому с помощью модели Джонсона – Кука следует оценивать разрушаемость углей, сравнивая тем самым ее с результатами экспериментов. Разработка надежных и точных методов оценки значений сил резания горных пород и углей – одно из приоритетных направлений научных исследований [22-24].

Для исследования особенностей процесса разрушения углей были применены ПО ABAQUS и модель Джонсона – Кука. Целями моделирования являются выявление закономерностей формирования области напряжений в околорезцовой зоне разрушаемого массива и оценка возможности целенаправленного управления параметрами резания по модели Джонсона – Кука [25, 26]. Моделирование позволяет проверить критерии Джонсона – Кука и характеристики стружкообразования, сил резания, напряжения и деформации. Корреляция параметров резания и напряжения реализована моделированием. Теория напряжения (теория максимальной энергии деформации) была применена для определения максимального напряжения во время токарной обработки при различных режимах резания [27-29].

Теория наибольших напряжений предполагает, что предел текучести пластичных материалов начинается, когда напряжение достигает критической отметки [30, 31]. Считается, что отделение угля от массива во времени протекает аналогично операции механической обработки различных материалов. Моделирование процесса осуществлялось методом конечных элементов в программном пакете ABAQUS/Explicit. В принятой модели напряжение при пластической деформации определяется формулой [32-34]:

где εp – эффективная пластическая деформация; A, B, N, ε0 – параметры модели; n – показатель деформационного упрочнения; C – коэффициент деформации. Штрих означает производную по времени. Формула представляет собой кривую деформирования угля.

По результатам исследований [27, 33] определены параметры модели угля через эксперименты и формулы: плотность ρ – 1352 кг·м–3; модуль сдвига G – 0,58 ГПа; постоянный урон D1 – 0,027; константа урона D2 – 1; нормализованная когезионная прочность A – 0,4; нормализованный коэффициент упрочнения под давлением B – 0,7; коэффициент деформации C – 0,05; показатель закалки под давлением N – 0,5; главное напряжение разрушения σmax – 10 МПа; показатель деформационного упрочнения n – 0,31.

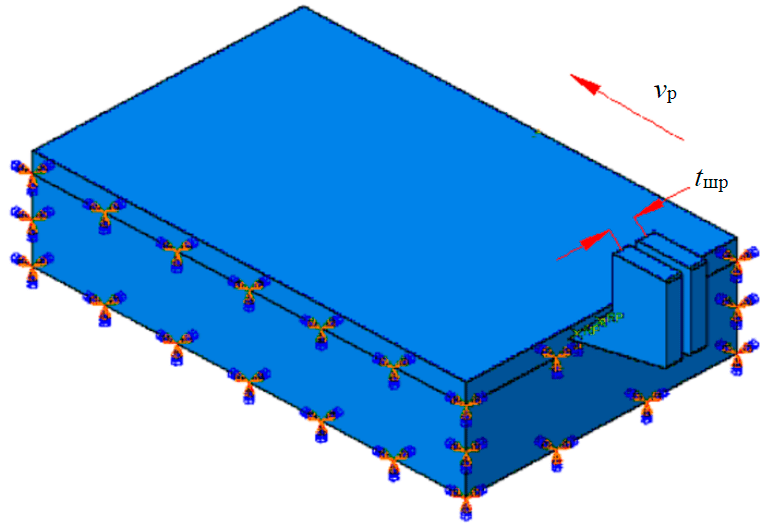

Рис.1. Граничные условия модели массива угля

Построена 3D-модель массива угля 80×50×20 мм с толщиной среза h = 2 мм (рис.1). Резец закреплен в вертикальном положении ему придается скорость в горизонтальном направлении, параллельном исходной верхней поверхности массива. В моделях процесса резания приняты скорость резания vp = 0,08 м/с, коэффициент трения резца о массив μ = 0,22. Коэффициенты трения в остальных парах трения приняты равными нулю.

Результаты

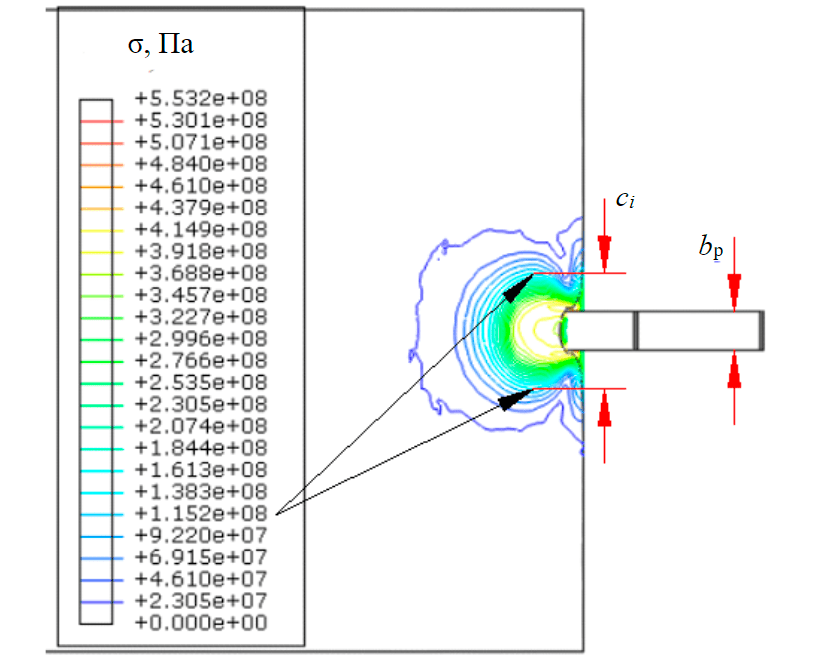

При резании угля напряжение в массиве (рис.2) распределяется в соответствии с замкнутыми кривыми вокруг резца без перегибов: чем ближе к резцу, тем больше напряжения в массиве.

Из формулы и рис.2 по результатам моделирования следует: в зоне сi значение напряжения σi = 11,52 МПа (рис.2) больше, чем значение главного напряжения разрушения угля σmax = 10 МПа. Ширина зоны напряжения больше ширины режущей кромки резца bp в 2,81 раза.

Рис.2. Распределение напряжений σ при резании одиночным резцом

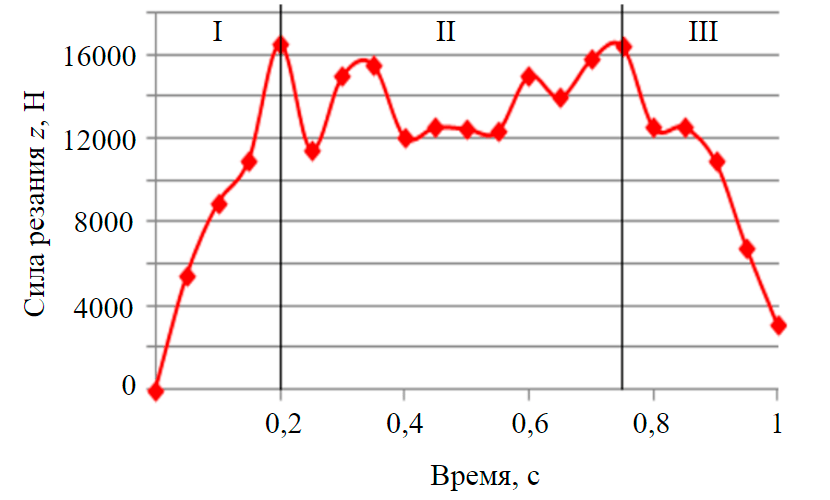

Рис.3. Изменение силы резания за одиночной срез

Рис.4. Граничные условия модели с парными резцами

Процесс одиночного среза представлен (рис.3) тремя зонами:

- зона I – сила резания устойчиво увеличивается и достигает максимального значения z= 16,5 кН;

- зона II – стационарный режим резания: усилие резания меняется с 11,5 до 16,5 кН при неизменном значении оценки математического ожидания;

- зона III – усилие устойчиво снижается от z= 16,4 кН до нуля.

Изменение силы в зоне II адекватно отражает особенности резания угля одиночным резцом и может использоваться для анализа стационарных режимов резания.

Подобно моделированию с одним резцом проведено моделирование парных срезов, которые устанавливаются без опережения друг друга в параллельных сближенных плоскостях вращения с шагом tшр = 1,5bp (рис.4).

Шаг установки резцов tшр = 1,5bp

Изолинии равных напряжений в массиве при резании угля парными резцами (рис.5, а) расположены в виде замкнутых кривых вокруг резца: чем ближе к резцу, тем больше напряжение в массиве. В зоне сi значение напряжения σi = 11,52 МПа больше, чем значение главного напряжения разрушения угля σmax = 10 МПа. Ширина зоны напряжения при резании парными резцами больше ширины режущей кромки резца bp в 2,99 и 1,58 раз при резании одним резцом.

Шаг установки резцов tшр = 2,0bp

Из рис.5, б результатов моделирования резания угля следует: в зоне сi значение напряжения σi = 11,74 МПа больше, чем значение главного напряжения разрушения угля σmax = 10 МПа.

Ширина зоны напряжения больше ширины режущей кромки резца bp в 4,6 раза и в 1,7 раза при резании одним резцом. Линии распределения равных напряжений представляют собой непрерывные бесшовные кривые, но проявляются небольшие складки. Напряжения в этих местах превышают максимальный предел текучести материала. Если посмотреть на распределение напряжений, то резцы работают эффективно, поддерживая друг друга, и оказались более эффективными, чем при резании с шагом установки рецов tшр = 1,5bp.

Рис.5. Распределение напряжений σ при резании парными резцами: шаг установки резцов tшр = 1,5 (а); 2,0 (б); 2,5bp (в)

Шаг установки резцов tшр = 2,5bp

Из результатов моделирования резания угля следует: значение напряжения σi = 11,53 МПа (рис.5, в) больше, чем значение главного напряжения разрушения угля σmax = 10 МПа. При этом ширина зоны напряжения больше ширины режущей кромки резца bp в 2,65 раза и меньше в 0,95 раз чем при резании одним резцом. Общая кривая, отражающая распределение напряжений в массиве между двумя резцами, характеризуется наличием трещин и напряжений в этих положениях, меньших критического напряжения материала. Таким образом, при расположении режущих парных резцов с шагом установки tшр = 2,5bp они не поддерживают друг друга. Размер фрагментов частиц разрушения значительно меньше при резании парными резцами с шагом резания, равным 1,5; 2,0bp. В небольшой зоне напряжений между двумя резцами образуются более мелкие сколы, что увеличивает расход энергии и снижает эффективность процесса.

Длина одиночного и парного срезов по направлению скорости резания практически не изменяется. В процессе парного среза в массиве образуются сопряженные зоны распределения напряжений с характерными линиями замкнутых дуг. На рис.5, а, б зоны напряжений объединены изолиниями равных напряжений, что создает условия для образования более крупных сколов. Между соседними сопряженными зонами напряжений образуются области, вызывающие появление небольших сколов. При установившемся режиме резания, отличном от эталонного (с постоянной толщиной среза h = 3 мм), действующие усилия резания и удельные энергозатраты зависят не только от сопротивляемости резанию и показателя степени хрупкости массива, но и от условий осуществления срезов. Поэтому определение сил резания базируется на величине удельной энергии резания в эталонном режиме.

Рис.6. Силы резания на резцах 1 – tшр = 1,5; 2 – 2,0; 3 – 2,5bp

Обсуждение результатов

Процессы парных срезов с разными шагами установки резцов имеют следующие зоны (рис.6):

- зона I – силы резания устойчиво увеличиваются и достигают максимальных значений: при tшр= 1,5; 2,0; 2,5bp силы достигают значений z = 13,9; 13,0; 20,1 кН соответственно;

- зона II – стационарный режим резания: при tшр = 1,5; 2,0; 2,5bp усилия резания изменяются от 13,9 до 15,5; от 13,0 до 15,2; от 20,1 до 20,5 кН соответственно. При этом значения оценок математического ожидания остаются неизменными;

- зона III – при tшр = 1,5; 2,0; 2,5bp усилия резания от значений z= 15,5; 15,2; 20,5 кН соответственно снижаются до нуля.

Из рис.6 видно, что силы при резании парными резцами с шагами установки резцов tшр = 1,5; 2,0bp меньше, чем при резании с tшр = 2,5bp.

Из рис.3 и 6 следует, что при резании парными резцами с шагом установки tшр = 2,0bp силы резания наименьшие, а ширина фрагментов сколов наибольшая. Это подтверждает наличие рациональных срезов по уровню их эффективности и возможность выбора значений параметров парных срезов по сравнению с одиночными и групповыми срезами.

Заключение

На основе результатов моделирования резания угля с применением ПО ABAQUS можно сделать следующие выводы:

- в процессе отделения угля от массива парными срезами увеличивается выход крупных фракций по сравнению с одиночным срезом;

- при tшр = 2,0bp образуются фрагменты с наибольшей площадью сколов;

- при использовании парных и групповых срезов возможно образование совмещенных зон напряжений в массиве, обусловливающих увеличение размеров фрагментов сколов в 1,3-1,8 раза;

- при резании угля парными резцами с tшр = 2,0bp силы резания на отдельном резце меньше, чем при резании резцом или парными резцами с tшр = 1,5; 2,5bp;

- предлагаемые рациональные парные и групповые срезы по форме и площади сечений обеспечивают возможность формирования более энергоэффективных последовательно-групповых схем расстановки резцов на шнековых исполнительных органах очистных комбайнов.

Литература

- Хорешок А.А., Маметьев Л.Е., Цехин А.М. и др. Горные машины и комплексы. Режущий инструмент горных машин. Кемерово: Кузбасский государственный технический университет имени Т.Ф.Горбачева, 2018. 286 с.

- Линник Ю.Н., Линник В.Ю., Петров И.В., Цих А.Оценка надежности резцов угледобывающих машин // Уголь. 2021. № 2. C. 10-13. DOI: 10.18796/0041-5790-2021-2-10-13

- Хорешок А.А., Маметьев М.Е., Цехин А.М. и др. Производство и эксплуатация разрушающего инструмента горных машин. Томск: Издательство Томского политехнического университета, 2013. 296 c.

- Загривный Э.А., Басин Г.Г. Формирование внешней динамики горных машин // Записки Горного института. 2016. Т. 217. C. 140-149.

- Мешков А.А., Казанин О.И., Сидоренко А.А. Реализация производственного потенциала высокопроизводительного оборудования – ключевое направление совершенствования подземной добычи энергетических углей // Горный информационно-аналитический бюллетень. 2020. № 12. C. 156-165. DOI: 10.25018/0236-1493-2020-12-0-156-165

- Zvonarev I.E., Shishlyannikov D.I. Efficiency improvement of loading of potassium ore by means of «Ural-20R» heading-and-winning machine // IOP Conference Series: Earth and Environmental Science. 2017. Vol.87. Iss.2. № 022025. DOI: 10.1088/1755-1315/87/2/022025

- Линник Ю.Н., Линник В.Ю., ВороноваЭ.Ю.и др. Анализ структуры отказов шнеков очистных комбайнов // Уголь. 2021. № 4. С. 20-24. DOI: 10.18796/0041-5790-2021-4-20-24

- Kuvshinkin S.Y., Ivanova P.V. Developing a methodology for estimation of excavation techniques for given operating conditions // International Conference on Innovations and Prospects of Development of Mining Machinery and Electrical Engineering, 24-27 April 2019, Saint-Petersburg, Russian Federation. IOP Conference Series: Earth and Environmental Science. 2019. Vol. 378. № 012121. DOI: 10.1088/1755-1315/378/1/012121

- Shibanov D.A., Ivanov S.L., Shishkin P.V. Digital technologies in modeling and design of mining excavators // International Conference on Innovations, Physical Studies and Digitalization in Mining Engineering (IPDME) 2020, 23-24 April 2020, Saint Petersburg, Russian Federation. Journal of Physics: Conference Series. 2021. Vol. 1753. № 012052. DOI: 10.1088/1742-6596/1753/1/012052

- БолобовВ.И., БочковВ.С. О возможности повышения износостойкости быстроизнашиваемых элементов горно-обогатительного оборудования термомеханической обработкой // Записки Горного института. 2016. T. 221. C. 688-691. DOI: 10.18454/PMI.2016.5.688

- Шишлянников Д.И., Трифанов М.Г., Чекмасов Н.В., Иванов С.Л. Выбор технически обоснованных режимов работы комбайнов «Урал» на основе оценки нагруженности их приводов в реальных условиях эксплуатации // Горное оборудование и электромеханика. 2017. № 7. С. 3-8.

- Babyr N.V., Korolev A.I., Neupokoeva T.V. Enhancement of powered cleaning equipment with the view of mining and geological conditions // IOP Conference Series: Earth and Environmental Science. 2018. Vol.194. №032004. DOI: 10.1088/1755-1315/194/3/032004

- Жабин А.Б., Поляков А.В., Аверин Е.А. и др. Пути развития теории разрушения углей и горных пород резцовым инструментом // Уголь. 2019. № 9. С. 24-28. DOI: 10.18796/0041-5790-2019-9-24-28

- Жабин А.Б., Поляков А.В., Аверин Е.А., Сарычев В.И. Состояние научных исследований в области разрушения горных пород резцовым инструментом на рубеже веков // Известия Тульского государственного университета. Науки о Земле. 2018. № 1. С. 230-247.

- Павленко М.В., Хайдина М.П., Кузиев Д.А. и др. Факторы воздействия комбайна при добыче угля на увеличение метаноотдачи массива в рабочее пространство лавы // Уголь. 2019. № 4. С. 8-11. DOI: 10.18796/0041-5790-2019-4-8-11

- Нгуен В.С., Нгуен К.Л., Лыков Ю.В. Увеличение выхода крупных фракций в процессе добычи угля шнековыми очистными комбайнами // Горный журнал. 2021. № 2. C. 97-100.

- Жабин А.Б., Поляков А.В., Аверин Е.А. и др. Оценка влияния абразивности горных пород на параметры породоразрушающих машин // Записки Горного института. 2019. Т. 240. С. 621-627. DOI: 10.31897/PMI.2019.6.621

- Yungmeister D.A., Lavrenko S.A., Yacheikin A.I., Urazbakhtin R.Y.Improving the shield machine cutter head for tunneling under the conditions of the Metrostroy Saint Petersburg mines// ARPN Journal of Engineering and Applied Sciences. 2020. Vol. 15. № 11. P. 1282-1288.

- Jinxia Liu, Chao Ma, Qingliang Zeng, Kuidong Gao. Discrete Element Simulation of Conical Pick’s Coal Cutting Process under Different Cutting Parameters // Hindawi Shock and Vibration. 2018. Vol. 2018. № 7975141. DOI: 10.1155/2018/7975141

- Xiaohui Liu, Songyong Liu, Lie Li, Xinxia Cui. Experiment on Conical Pick Cutting Rock Material Assisted with Front and Rear Water Jet // Hindawi Publishing Corporation Advances in Materials Science and Engineering. 2015. Vol. 2015. № 506579. DOI: 10.1155/2015/506579

- Prokopenko S.A., Sushko A.V., Kurzina I.A.New design of cutters for coal mining machines // VI International Scientific Practical Conference on Innovative Technologies and Economics in Engineering, 21-23 May 2015, Yurga, Russia. IOP Conference Series: Materials Science and Engineering. 2015. Vol. 91. № 012058. DOI: 10.1088/1757-899X/91/1/012058

- КазанинО.И., ЯрошенкоВ.В. Снижение потерь угля при отработке сближенных пластов донной части Воркутского месторождения // Записки Горного института. Т. 244. С. 395-401. DOI: 10.31897/PMI.2020.4.1

- Прокопенко С.А., Филатов Ю.М., Ли Хи Ун. Разработка безопасного и эффективного режущего инструмента для шахтных комбайнов // Горный информационно-аналитический бюллетень. 2017. № S5-1. C. 490-499.

- Khoreshok A., Ananiev K., Ermakov A. et al. Determination of the rational number of cutters on the outer cutting drums of geokhod // Acta Montanistica Slovaca. 2020. Vol. 25. Iss. 1. P. 70-80. DOI: 10.46544/AMS.v25i1.7

- Johnson G.R., Cook W.H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures, and pressures // Engineering Fracture Mechanics. Vol. 21. Iss. 1. P.31-48.

- Johnson G.R., Cook W.H. A Сonstitutive model and data for metals subjected to large strains. High rates and high temperatures // Proceedings of the 7th Intern symp on ballistics, 19-21 April 1983, The Hague, The Netherlands. Roy Institute of Engineers in the Netherlands, 1983. P. 541-547.

- Beijing Xie, Zheng Yan, Yujing Du et al. Determination of Holmquist–Johnson–Cook Constitutive Parameters of Coal: Laboratory Study and Numerical Simulation // Processes. 2019. Vol. 7. Iss. 6. № 386. DOI: 10.3390/pr7060386

- Dewangan, S., Chattopadhyaya S. Characterization of Wear Mechanisms in Distorted Conical Picks After Coal Cutting // Rock Mechanics and Rock Engineering. 2016. Vol. 49. P. 225-242. DOI: 10.1007/s00603-015-0726-x

- Zlotnikov E.G., Khalimonenko A.D., Kazakov D.Yu.Modeling and calculation of load on cutting inserts of disk milling cutters in software environment of Autodesk Inventor // IOP Conference Series: Earth and Environmental Science. 2018. Vol. 194. №022048. DOI: 10.1088/1755-1315/194/2/022048

- Schwer L. Optional Strain-Rate Forms for the Johnson Cook constitutive model and the Role of the Parameter Epsilon 01 // 6th European LS-DYNA Users’ Conference, Gothenburg, Sweden. DYNAlook, 2007. 17 p.

- Voronova E.Y., Khazanovich G.Sh. General methodology for the optimization of the parameters of aggregated tunneling systems // International Conference on Mechanical Engineering, Automation and Control Systems 2018, 12-14 December 2018, Novosibirsk, Russian Federation. IOP Conference Series: Materials Science and Engineering. 2019. Vol. 560. № 012048. DOI: 10.1088/1757-899X/560/1/012048

- Jing Xu, Zhongbin Wang, Chao Tan et al. Cutting Pattern Recognition Method for Shearers Based on Improved Ensemble Empirical Mode Decomposition and a Probabilistic Neural Network // Sensors. 2015. Vol. 15. Iss. 11. P. 27722-27737. DOI: 10.3390/s151127721

- Hongqing Zhu, Shuhao Fang, Yilong Zhang et al. Numerical simulation of the dynamic distribution characteristics of the stress, strain and energy of coal mass under impact loads // Scientific Reports. 2020. Vol. 10. № 16849. DOI: 10.1038/s41598-020-74063-3

- Xuefeng Li, Shibo Wang, Shirong Ge et al. Numerical simulation of rock fragmentation during cutting by conical picks under confining pressure // Comptes Rendus Mécanique. 2017. Vol. 345. Iss. 12. P. 890-902. DOI: 10.1016/j.crme.2017.09.004