Прогнозирование геомеханического состояния массива при отработке соляных месторождений с закладкой

- 1 — д-р техн. наук профессор Вроцлавский политехнический университет ▪ Orcid ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук доцент Национальный исследовательский технологический университет «МИСиС» ▪ Orcid ▪ Scopus

- 3 — канд. техн. наук доцент Национальный исследовательский технологический университет «МИСиС» ▪ Orcid ▪ Scopus

- 4 — студент магистратуры Высшая техническая школа им. Г.Агриколы ▪ Orcid ▪ Scopus

- 5 — канд. техн. наук ассистент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

Аннотация

Проанализировано техногенное влияние горного производства на окружающую среду, предложен переход на геотехнологию с закладкой для уменьшения влияния горных работ. Представлены результаты научно-исследовательской работы, посвященной обоснованию параметров отработки соляных месторождений технологией с закладкой и определению влияния закладочных работ на динамику деформации подработанного породного массива. Обоснована актуальность исследований, направленных на создание безопасной и эффективной технологии перехода от систем с естественным поддержанием очистного пространства к системам с закладкой. Даны результаты исследований по качественно-количественной оценке состояния массива (по методу конечных элементов с применением ПО FLAC3D), отрабатываемого комбайнами, и выявлены: динамика влияния горных работ на массив, изменение максимальных напряжений в процессе твердения закладки в камерах. С помощью метода численного моделирования проанализированы условия изменения состояния подработанного породного массива, установлены закономерности его деформирования на различных этапах разработки. Рекомендовано использование данного подхода при геотехнической оценке состояния массива горных пород в условиях применения систем разработки различного класса.

Введение

Возрастает потребление минеральных ресурсов, которое вместе с растущим в геометрической прогрессии населением Земли становится близким к экспоненциальному. Россия входит в число мировых лидеров по добыче и переработке полезных ископаемых (не является исключением извлечение и переработка калийных солей). С возросшей потребностью человечества в сельскохозяйственной продукции увеличивается спрос на калийные удобрения. Россия является вторым по величине изготовителем калийных удобрений на мировой арене. Отрасль демонстрирует значительный рост объемов производства (на долю страны приходится около 19 %). Повышенный спрос приводит к интенсификации производства, необходимости ввода новых мощностей и строительства новых рудников.

Основная добыча сосредоточена в Пермском крае на Верхнекамском месторождении калийно-магниевых солей и осуществляется на глубине 400 м технологией с естественным поддержанием очистного пространства. За более чем 50 лет разработок в недрах образовалось много пустот, которые серьезно влияют на поведение массива.

Верхнекамское месторождение не единственное в России – ведется строительство двух рудников на Гремячинском и Нивенском месторождениях. Их отличительной особенностью является глубина залегания, которая составляет 1150 и 1200 м соответственно. С учетом того, что потери при отработке Верхнекамского месторождения составляют около 65 % [1], можно предположить, что с увеличением глубины разработки на Гремячинском и Нивенском месторождениях они приблизятся к 85 %. Также очень трудно предсказать сохранение устойчивости целиков во времени [2]. Опыт работ на Верхнекамском месторождении показал, что из-за пластичности соли в целиках происходят упруго-пластичные деформации, что вызывает их разрушение [3]. Все это приводит не только к повышению затрат на обеспечение технологического извлечения полезного ископаемого, обогащение и первичную переработку, но и к увеличению риска проявления горного давления в непрогнозируемых формах. Это значит, что рациональная геотехнология уже на данном этапе обязана создать фундаментальный задел и положить начало опережающему развитию науки при интеграции опыта горных работ и научно-технологических знаний.

Рис.1. Провал на руднике компании «Уралкалий» (Пермский край, Россия)

В связи с растущей потребностью в минерально-сырьевых ресурсах и ограниченной возможностью биосферы, земная поверхность испытывает огромную техногенную нагрузку [4]. Ввиду ограниченной возможности биосферы к саморегулированию и самовоспроизводству, необходимо создать щадящие технологии, обеспечивающие устойчивое развитие горного дела [5]. Отходы горнодобывающей промышленности и вторичный бетон от демонтажных работ в гражданском строительстве могут быть пригодны для использования при крупных земляных работах, при условии их нейтрального воздействия на окружающую среду в отношении распространения химического или других источников загрязнения [6]. В Остравском техническом университете (Чешская Республика) были представлены исследования по безопасному использованию терриконов хвостохранилищ каменного угля после ландшафтной рекультивации [7].

При извлечении полезного ископаемого меняется естественное состояние породного массива, что приводит к перераспределению напряжений в нем и развитию трещин [8, 9]. В некоторых случаях трещины достигают дневной поверхности, что приводит к ее обрушению или нарушению водозащитной толщи и прорыву воды в рудник [10] (рис.1).

Улучшение организации очистных работ позволит увеличить полноту выемки, снизить себестоимость добычи полезного ископаемого и негативное влияние геотехнологии на окружающую среду. Неточные и ошибочные расчеты приводят к неверному принятию решения, что служит причиной неправильного выбора технологии отработки месторождения. Все это приводит к нарушению целостности и герметичности крупных водоносных горизонтов, что становится причиной затопления подземных сооружений, значительного ухудшения общешахтной безопасности и изменения гидрогеологической ситуации месторождения [11].

Схожие проблемы наблюдаются при строительстве различных объектов. Некоторые примеры были приведены в работах, где рассматривались причины возникновения каменистых оползней [12] и провалов карстовых образований [13], которые вызывают вибрационные колебания, оказывающие влияние на окружающую среду и объекты [14]. Методы снижения вибрационных колебаний рассматривались в [15].

Использование отходов горнодобывающей промышленности и строительства представляется важным вопросом во всем мире [16]. Но применение техногеных и промышленных отходов имеет очень локальный размер и значение. Возможность использования больших объемов техногенных отходов (дробленой пустой породы с отвалов) для крупных инфраструктурных проектов – автомобильных и железных дорог, плотин – рассмотрены в [17]. В связи с этим можно выделить факторы, подлежащие учету при использовании техногенных отходов: пригодность отходов с точки зрения их прочности и экологичности; финансовые затраты на подготовку к реализации (дробление, сортировка, создание смеси, формирование массива и др.); доступность (наличие в нужном месте, оптимальный момент времени и необходимом объеме); экологические затраты (транспортировка, хранение, очистка и др.).

Разработка месторождения с применением твердеющей закладки выработанного пространства позволяет решить вопросы отработки глубоких горизонтов, месторождения комбинированным способом, эффективного управления горным давлением, сохранения водозащитной толщи и исключения образования провалов на дневной поверхности [18], что повышает безопасность ведения горных работ [19]. Геотехнология с закладкой дает следующие экономические эффекты: увеличение срока существования рудника и полноты выемки. Использование техногенных отходов в закладочной смеси позволяет получить ряд экологических эффектов: сохранение дневной поверхности; утилизацию техногенных отходов; снижение вредного воздействия отходов на окружающую среду [20], а в сумме со следующими экономическими результатами: отсутствие расходов на строительство отвалов пустых пород и хвостохранилищ; исключение экологических отчислений и т.п. приведет к мультипликационному эффекту [21].

Можно сделать вывод, что создание технологий извлечения калийно-магниевых солей с применением систем с закладкой на основе отходов обогащения и прогнозирование поведения подработанного массива до начала горных работ является актуальной задачей.

При применении технологии с закладкой выработанного пространства необходимо решить несколько основных задач: определить оптимальные прочностные характеристики закладочного массива после затвердевания; выявить состав закладочного материала; решить вопрос полноты заполнения выработанного пространства закладочным материалом.

Разработка методики расчета прочностных характеристик закладочного массива, создание модели извлечения полезного ископаемого и моделирование процессов, возникающих при добыче полезного ископаемого, – одни из основных задач современной геотехнологии.

Основным показателем закладочного массива является его прочность после затвердевания, при расчете которой современные методики опираются на численное моделирование.

Наиболее остро стоит вопрос отработки соляных месторождений [2], для которых применяется камерная система разработки с оставлением ленточных целиков. Но данная система имеет ряд недостатков:

- потери полезных ископаемых до 65 %;

- загрязнение окружающей среды из-за большого объема техногенных отходов;

- постоянное перераспределение горного давления ввиду наличия пустот и пластичности целиков;

- нарушение дневной поверхности из-за разрушения целиков и образования провалов;

- нарушение водозащитной толщи и затопление рудника.

При отработке калийных месторождений и последующего обогащения извлекаемых руд образуется большое количество техногенных отходов, которые складируются в отвалах и хвостохранилищах на поверхности. Применение геотехнологии с твердеющей закладкой при отработке калийных месторождений позволит исключить ряд недостатков, возникавших ранее. Вопросы использования отходов обогащения калийных руд в качестве инертного заполнителя раскрывались в [1, 22]. При создании закладочного массива на основе отходов обогащения калийных руд в качестве вяжущего использовались цемент [23] и шлаки [24]. Для улучшения свойств компонентов закладочной смеси и повышения нормативных характеристик массива предлагается применение активационной обработки компонентов [25, 26] с предварительной повторной переработкой [27].

Все чаще используется моделирование для прогнозирования различных ситуаций [28]. Моделирование или сравнительный анализ различных процессов во всех областях науки и производства приобретает большое распространение [29].

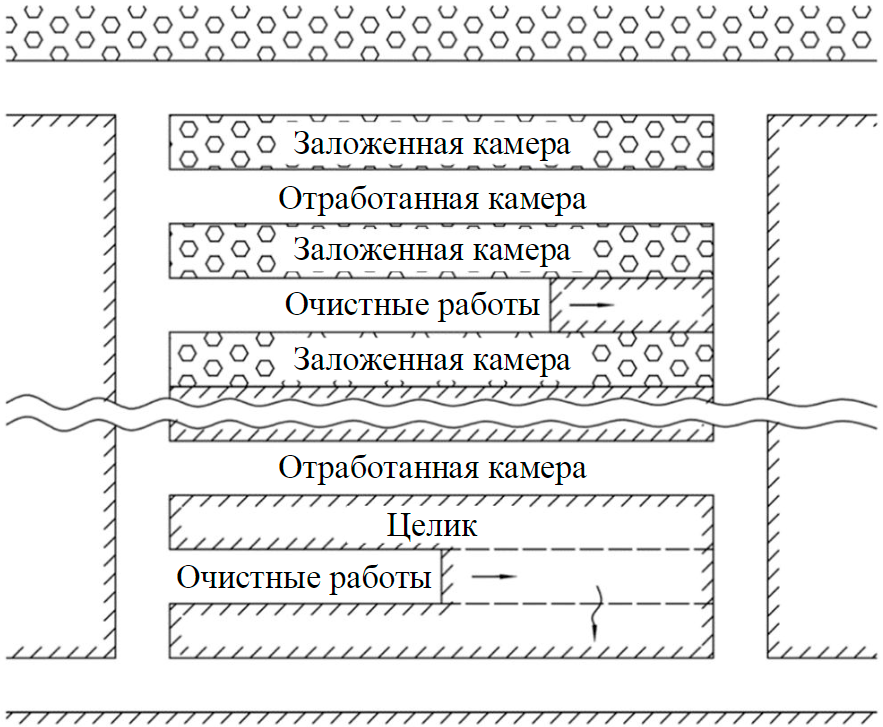

Для исследований в качестве объекта моделирования выбрана камерная система разработки с оставлением ленточных целиков с трехстадийной выемкой и последующей закладкой (рис.2), при которой достигается максимально полное извлечение полезного ископаемого с наименьшими потерями при средних мощностях рудного тела.

Предметом исследования является обоснование параметров технологии отработки соляных месторождений и определение прочностных характеристик закладочного массива, а также установление влияния очистных работ на динамику деформационных изменений в подработанном соляном массиве. Геотехнология с закладкой позволит минимизировать развитие трещин в подработанном соляном массиве и обеспечит сохранность водозащитной толщи, вследствие чего защитит рудник от аварийного затопления. Особое внимание уделяется полноте выемки и использованию отходов обогащения в закладке, что приведет к улучшению качественно-количественных показателей извлечения и уменьшению техногенных отходов на поверхности. Исходным пунктом для моделирования процессов является нетронутый породный массив [30].

Месторождения отрабатываются камерной системой разработки с оставлением ленточных целиков [31]. Очистной блок отрабатывается камерами шириной 4 м и длиной по 200 м с оставлениями междукамерных целиков по 8 м. Отработанные камеры в предлагаемой модели заполняются твердеющей закладкой.

Междукамерные целики отрабатываются в две стадии: сначала отрабатывается часть целика, равная половине его ширины, между отработанными камерами с последующей закладкой твердеющими смесями, затем оставшаяся часть. После этого отработанное пространство может оставаться открытым или закладываться (табл.1).

Рис.2. Камерная система разработки с оставлением ленточных целиков с последующей закладкой для горизонтальных месторождений малой и средней мощности

Таблица 1

Порядок отработки камер

|

Номер камер |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Стадия отработки |

I |

II |

III |

I |

II |

III |

I |

II |

III |

|

Ширина камеры, м |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

Таблица 2

План горных работ

|

Стадии/дни |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

69 |

70 |

71 |

72 |

73 |

74 |

75 |

76 |

77 |

78 |

79 |

80 |

|

I |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

3 |

4 |

59 |

60 |

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

3 |

58 |

59 |

60 |

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

57 |

58 |

59 |

60 |

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стадии/дни |

81 |

82 |

83 |

84 |

139 |

140 |

141 |

142 |

143 |

144 |

145 |

146 |

147 |

148 |

149 |

150 |

151 |

152 |

153 |

154 |

209 |

210 |

211 |

212 |

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

1 |

2 |

3 |

4 |

59 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

3 |

4 |

59 |

60 |

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

10 |

1 |

2 |

3 |

58 |

59 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

3 |

58 |

59 |

60 |

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

9 |

10 |

1 |

2 |

57 |

58 |

59 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

2 |

57 |

58 |

59 |

60 |

Помимо безопасного ведения горных работ, выбранная ширина камеры и целиков должна обеспечивать эффективное использование горно-шахтного оборудования. При использовании закладки для камерной системы разработки с оставлением ленточных целиков возможна одновременная отработка нескольких камер по одной конвейерной линии, что увеличивает производительность, а закладка выработанного пространства позволяет сократить потери. Также с помощью данной технологии можно регулировать время твердения закладочного массива до расчетной прочности (максимальный набор достигается через 90 дней). В модели срок набора прочности составлял 60 дней. Принимая такое временное значение, значит, что разрыв по времени при отработке соседних камер составил 70 дней с учетом работ на добычу и погашения выработок; глубина разработки – 1200 м.

Как следует из табл.2, время обнажения составляет 10 дней, в течение которых очистные камеры будут отработаны (5 дней) и подготовлены, и проведены закладочные работы (5 дней).

Перед началом построения модели были выполнены аналитические расчеты упругих свойств (модуль Юнга, коэффициент Пуассона и прочностные характеристики одноосного сжатия) закладки с выводом зависимости времени, нагрузок и деформаций для определения взаимодействия налегающих пород кровли на закладочный массив (приняты во внимание изменения прочностных характеристик закладки во времени).

С учетом параметров набора прочности закладки наряду с зависимостью от давления возникает дополнительная зависимость затвердевания и прочности от времени.

Состав закладочной смеси определяется по результатам исследований на одноосное сжатие и эндометрию и зависит от нормативной прочности омоноличенного массива и скорости набора прочности при затвердевании. При выборе состава необходимо учитывать дополнительный нагрев воздуха в камерах во время гидратации и объем водоотлива. В данной модели коэффициент заполнения камер закладочным материалом принимался 100 %.

Методология

Проведена оценка напряженно-деформированного состояния горнотехнической системы рудника при отработке крутопадающих месторождений соли. Использовались результаты исследований, полученные по количественной оценке состояния массива (метод Бартона) [32].

Анализ потенциальных возможностей развития трещин рассматривался в работе [31] в условиях плоского деформационного состояния.

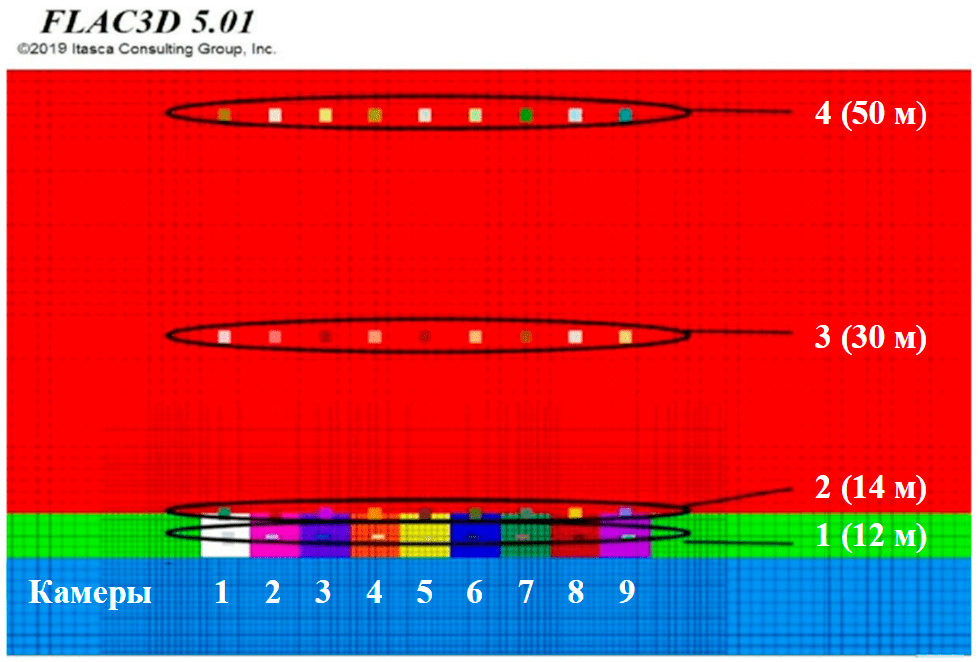

При использовании схемы Рошлау и Гейнтце [33] для решения задач механики твердых тел, способных изменять площадь поверхности, форму, объем, внутреннюю структуру под действием внешних сил, широко используется метод конечных элементов (Finite Element Methode – FEM) [34]. Метод численного моделирования и конечных элементов широко применяется в горном деле и геомеханике. На его основе компанией ITASCA Consulting Group создана программа FLAC3D 5.01, которая реализует представление о существующей системе, отличающейся от реальной модели, но значительно приближенной к алгоритмическому описанию. Чтобы сократить расчетное время и исключить влияние глубины на результаты моделирования, используется псевдообъемная модель, так как при моделировании ось глубины исчисляется небольшими величинами (до 1 м). В данной модели учтены все параметры исследуемого массива, которые характеризуют его свойства и динамику изменений во времени. С помощью FEM в программе FLAC3D 5.01 моделируются напряжения и деформации различных твердых тел, которые возникают в результате воздействия внутренних и внешних сил, приводятся их расчетные значения и исследуются сложные структурные образования.

Требования к прочностным характеристикам закладочного массива зависят от характеристик вышележащих пород отрабатываемого массива и определяются максимальным горным давлением, оказывающим влияние на заложенные камеры [35]. Расчеты горного давления выполняются с помощью ПО, основанного на методе конечных разностей (FLAC3D 5.01). Программа была использована для построения трехмерных моделей различных нелинейных свойств материалов, так как основана на определенных параметрах моделирования (быстрый анализ Лагранжа континуумов в трех измерениях). FLAC3D обладает библиотекой или базой данных с уравнениями для описания различных свойств материалов и их изменений. При этом возможно построение моделей с учетом различных факторов: времени затвердевания; пластических (критерии разрушения материала) и/или ползучих свойств массива; времени набора прочности закладочного массива; упругих свойств закладочного массива; упругих или пластичных свойств руд и вмещающих пород.

Согласно методике моделирования, разработанной ITASCA Consulting Group, геометрические размеры модели составляют 5-8 размеров изучаемого объекта [33]. Рассматриваемый участок моделирования состоит из 9 камер по 4 м шириной и 4 м высотой, где глубина (расстояние по оси y) составляет 1 м, так как данная модель представлена как 2,5D.

Рис.3. In-situ замеры

Принимаемые геометрические параметры модели (рис.3): ширина – 180 м (ось x), глубина – 1 м (ось y). Мощность геологических пластов составляет: налегающие породы кровли (красный) – 40 м; отрабатываемый пласт соли (зеленый) – 4 м; подстилающие породы почвы (голубой) – 10 м.

Для исследований была принята высота постилающих пород 10 м, так как они в почве выработок оказывают существенное влияние на динамику перераспределения нагрузок горного давления.

Таблица 3

Физико-механические свойства материалов в модели (ползучие свойства)

|

Описание |

Мощность, м |

Плотность, кг/м3 |

Коэффициент Пуассона |

E-модуль, |

Структурные |

Порядок |

|

Каменная соль кровли |

40 |

2150 |

0,24 |

21300 |

1,65E – 15 |

5,3 |

|

Калийный пласт |

4 |

2000 |

0,20 |

19200 |

9,27E – 15 |

5,8 |

|

Каменная соль в почве |

10 |

2150 |

0,25 |

18900 |

9,28E – 14 |

3,7 |

В проводимых исследованиях применялась идеальная упругопластичная модель, которая является обобщением упругой и жесткопластичной среды, обладающей внутренним трением [3].

Таблица 4

Физико-механические свойства закладочного массива (упругие свойства)

|

Описание |

Плотность, кг/м3 |

Коэффициент Пуассона |

Давление, |

E-модуль, |

Время, |

E-модуль, |

|

Закладка |

2000 |

0,23 |

0,0 |

25 |

0 |

75 |

|

0,6 |

50 |

30 |

150 |

|||

|

1,2 |

75 |

90 |

300 |

|||

|

2,5 |

100 |

3600 |

300 |

|||

|

5,0 |

125 |

– |

– |

|||

|

10,0 |

150 |

– |

– |

|||

|

20,0 |

250 |

– |

– |

|||

|

40,0 |

600 |

– |

– |

|||

|

80,0 |

1200 |

– |

– |

При моделировании использовались степенные распределения в эмпирических данных (Power Law) при различных свойствах пород (ползучие) и закладочного массива (упругие). Имитационная нагрузка, прикладываемая в верхней части модели, составляет 30 МПа, что соответствует глубине разработки 1200 м. Пункты замера (in-situ замеры) были установлены в центре камеры (точка 1) на расстоянии 12 м от нижней границы модели, в кровле выработки (точка 2) 14 м и на расстоянии 30 (точка 3) и 50 м (точка 4). Проводились замеры максимальных напряжений.

Основой исследования являлось определение деформации налегающих пород кровли и максимальные напряжения в зависимости от времени.

При моделировании материала солей принималась линейно-упругая деформация и стационарная ползучесть. Для моделирования ползучести использовалась функция Нортона в виде степенной зависимости, что позволяет воспроизвести поведение доминирующей ползучести. Но данная функция не учитывает ее симптомы, вызываемые переходными процессами или повреждениями. Геотермический градиент учитывается структурными параметрами в сочетании с уравнением Аррениуса, исходя из положения о равномерной температуре горных пород (материал и его характеристики приведены в табл.3).

Модель упругого материала была использована при моделировании закладки в FLAC3D. Модуль упругости для разных величин давления и времени приведен в табл.3 и 4.

Моделирование с учетом линейно-упругой деформации, стационарной ползучести для руд и вмещающих пород и упругой деформации закладки позволяет адаптировать поведение твердого материала закладки в симуляции в соответствии с результатами тестов. Эффективный модуль упругости интерполируется из табл.3 и 4. Коэффициенты, приведенные в табл.4, заимствованы из результатов исследований М.Вотякова [22].

Обсуждение результатов

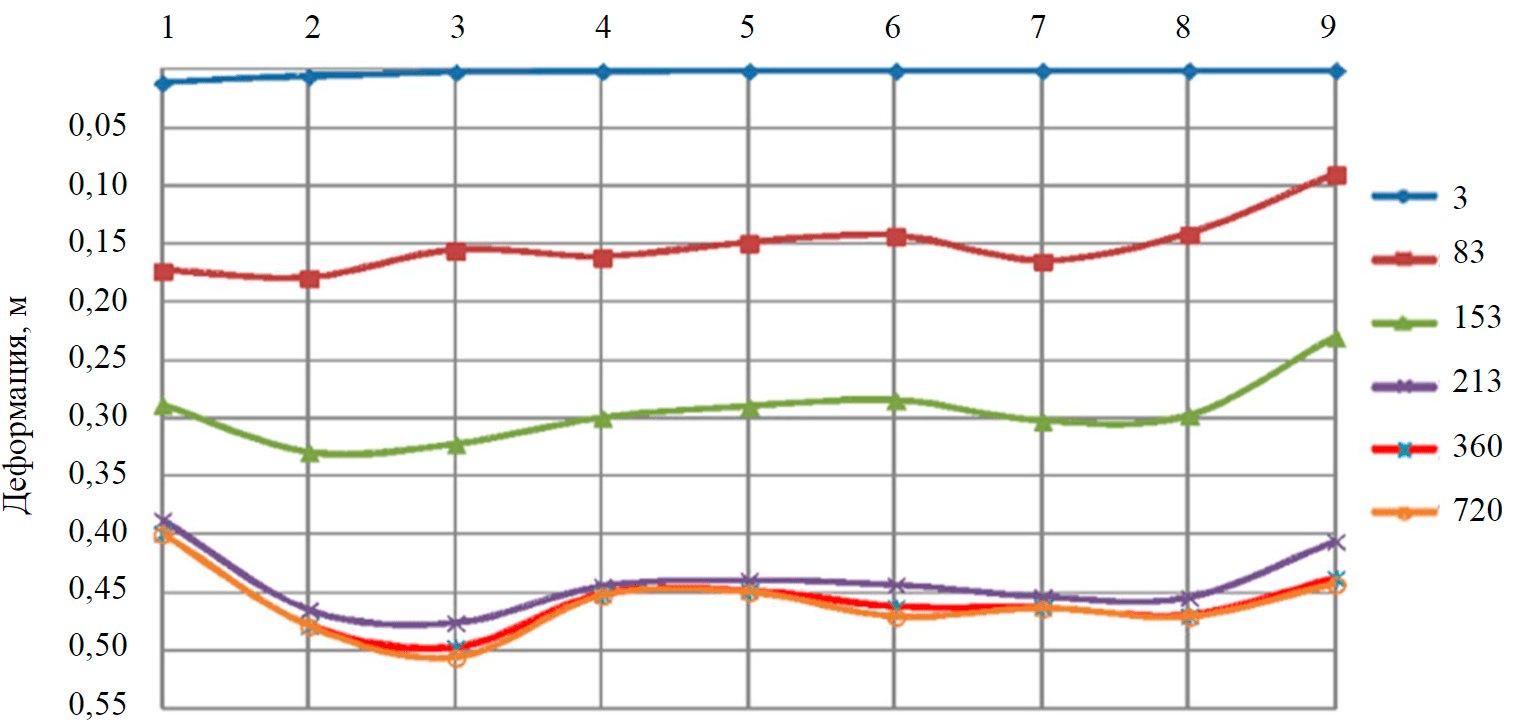

На графике (рис.4) можно увидеть, что максимальная деформация кровли была в камере 3 и составила 0,506 м, а минимальная – в камере 4 (0,450 м). В камерах 1 и 9 деформация кровли была наименьшей, они были исключены из аналитических исследований ввиду того, что в них нарушена чистота эксперимента – камеры граничат с нетронутым массивом, который существенно влияет на деформацию.

Результаты моделирования показали, что до 213 дня происходит 95 % максимальных конвергенций кровли, после чего кровля «садится» на закладочный массив, который принимает на себя давление налегающих пород.

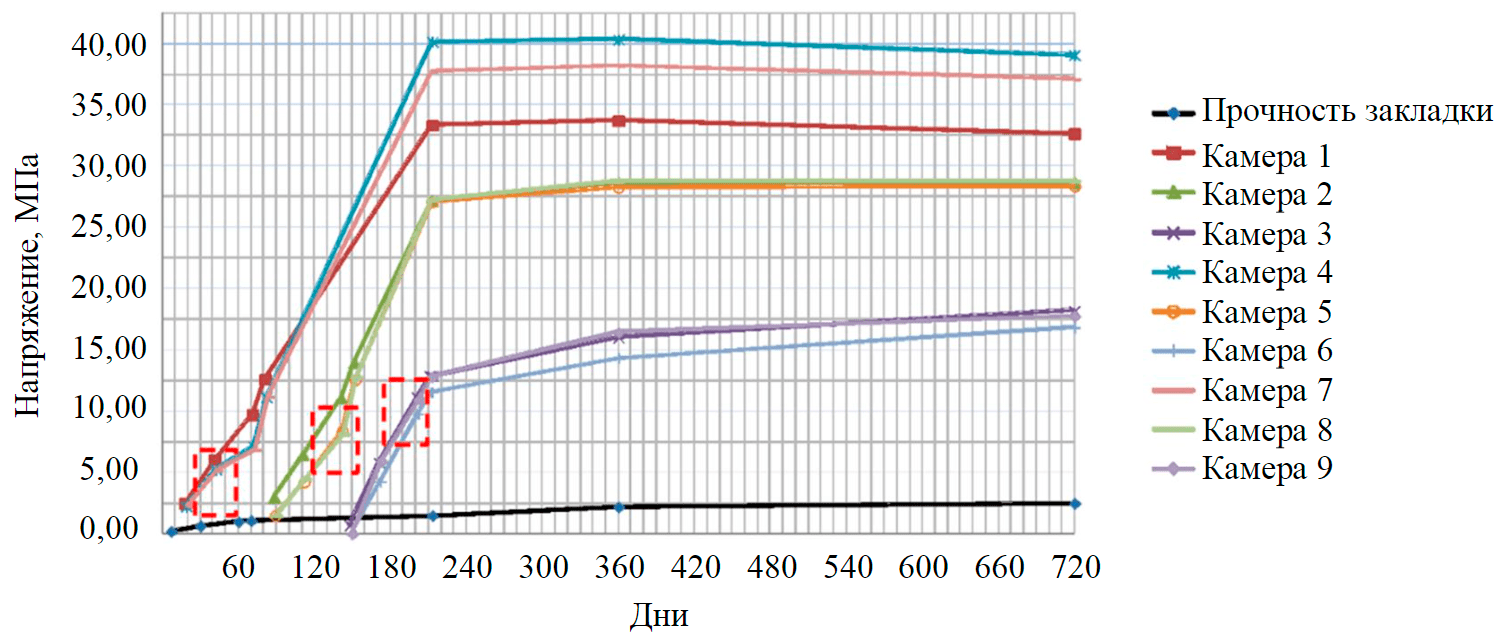

На рис.5 представлены изменения максимальных напряжений для различных камер в пункте второго замера (в кровле выработки). Из графика видно, что резкое изменение напряженного состояния в кровле происходит до 213-го дня. Значит, в это время произошло окончательное перераспределение горного давления, что подтверждается предыдущим исследованием деформации (см. рис.3).

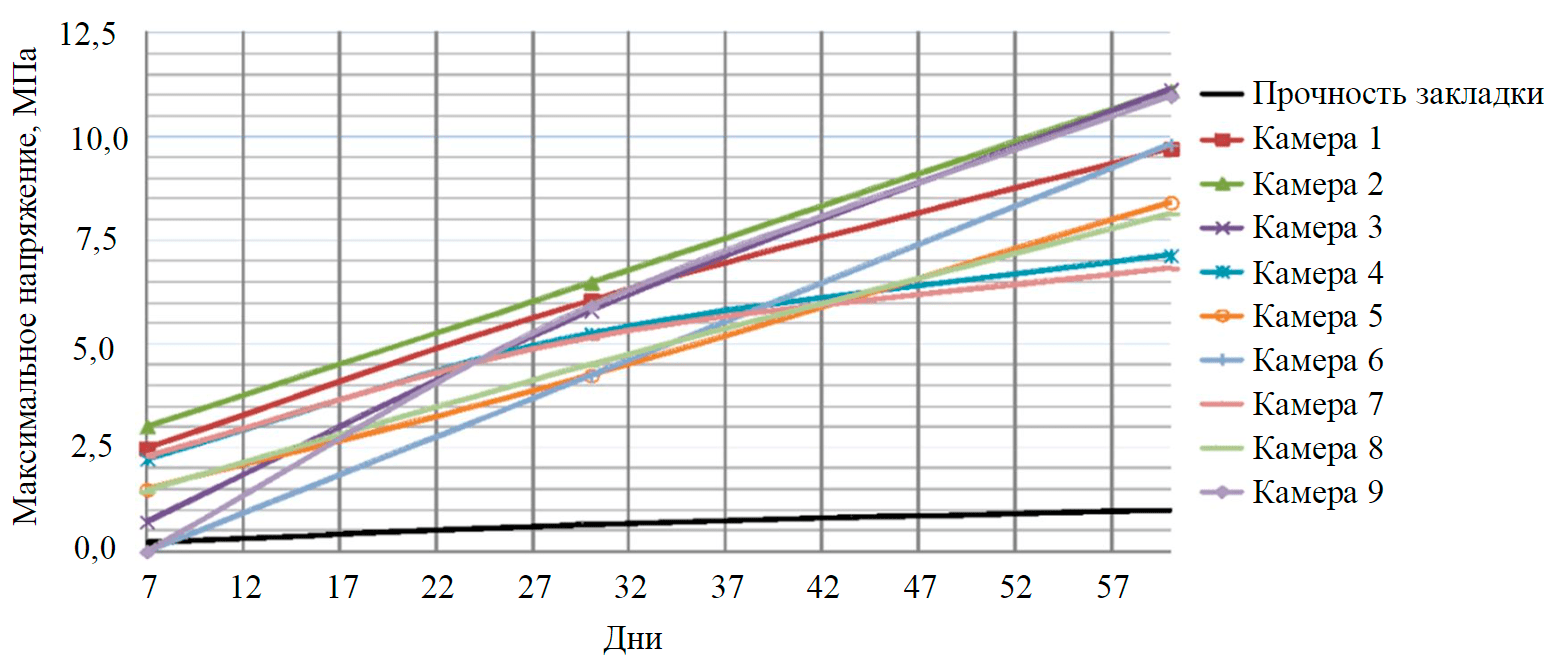

На рис.6 представлены максимальные напряжения в зависимости от времени. За точку отсчета принимается завершение закладочных работ для каждой камеры и рассматривается интервал времени 7-60 дней, когда происходит основной набор прочности закладочного материала.

Как следует из графика (рис.5), наиболее высокое ожидаемое напряжение (камера 2) среди максимальных составляет 11,1 МПа. Эти данные позволяют создавать закладочный массив с заранее известными и необходимыми характеристиками с учетом времени набора прочности закладочного массива и изменения (перераспределения) горного давления.

После 213-го дня закладка практически не имеет заметных деформаций, кинетика горного давления замедляется. В данной модели с помощью in-situ замеров в различных точках определены максимальные напряжения и деформации, которые позволят прогнозировать нарушение целостности массива (образование техногенной трещиноватости) и водозащитной толщи водоносных горизонтов; влияние горных работ на земную поверхность. Также методика позволяет определить оптимальное значение прочностных характеристик закладочного массива, что поможет создать его с заранее известными, заданными характеристиками. Это дает возможность подобрать оптимальный состав закладочной смеси при отработке месторождения с искусственным поддержанием очистного пространства.

Рис.4. Деформации во втором пункте замера (в кровле на отметке 14 м) в зависимости от времени

Рис.5. Изменение максимальных напряжений во втором пункте замера во времени для различных камер

Рис.6. Максимальные напряжения в зависимости от времени после закладки выработанного пространства

Заключение

Гражданское строительство и горнодобывающая отрасль имеют потенциал безотходного производства, определяющий применение промежуточных продуктов (техногенно-производственных отходов) в замкнутом цикле основного и вспомогательного производств. Для гармоничной и сбалансированной эксплуатации природных ресурсов необходимо провести технологические и технические изменения в промышленном и горнопромышленном производствах, скорректировать направление инвестиций, изменить вектор развития научно-технических исследований. Необходимо учитывать, что применение геотехнологии с закладкой при отработке соляных месторождений, наряду с потенциалом безотходного производства, позволяет улучшить качественно-количественные показатели извлечения и увеличить безопасность ведения горных работ.

Моделирование в FLAC3D поможет спрогнозировать изменения напряженно-деформированного состояния подработанного соляного массива, оценить возможность развития трещин и обеспечить сохранность водозащитной толщи, защитить рудник от затопления, что увеличит безопасность ведения горных работ. Применение численного моделирования позволяет выбрать параметры технологии отработки месторождений.

Литература

- Савич И.Н., Вотяков М.В. Технология очистной выемки Верхнекамского калийного месторождения // Горный информационно-аналитический бюллетень. 2006. № 9. С. 268-271.

- Кашников Ю.А., Ермашов А.О., Ефимов А.А. Геолого-геомеханическая модель участка Верхнекамского калийного месторождения // Записки Горного института. 2019. Т. 237. С. 259-267. DOI: 10.31897/PMI.2019.3.259

- Барях А.А., Телегина Е.А. Анализ условий разрушения водозащитной толщи при различных вариантах камерной системы разработки // Горный информационно-аналитический бюллетень. 2013. № 1. С. 34-40.

- Hongyu Long, Hongyong Liu, Xingwei Li, Longjun Chen. An Evolutionary Game Theory Study for Construction and Demolition Waste Recycling Considering Green Development Performance under the Chinese Government’s Reward-Penalty Mechanism // Internstional Journal of Environmantal Research and Public Health. 2020. Vol. 17. Iss. 17. № 6303. DOI: 10.3390/ijerph17176303

- Grayson R.L. Addressing the Dual Challenges of Meeting Demand for Minerals and Sustainable Development // Minerals. 2011. Vol. 1. P. 1-2. DOI: 10.3390/min1010001

- Ponomarenko T., Nevskaya M., Jonek-Kowalska I. Mineral Resource Depletion Assessment: Alternatives. Problems. Results // Sustainability. 2021. Vol. 13. Iss. 2. № 862. DOI: 10.3390/su13020862

- Kozubal J. Technical universities for civil engineering career in Republic of Poland // Procedia Engineering. 2015. Vol.117. P.521-529. DOI: 10.1016/j.proeng.2015.08.204

- Адигамов А.Э., Юденков А.В. Модель напряженно-деформированного состояния нарушенного породного массива с учетом анизотропии и неоднородностей // Горный информационно-аналитический бюллетень. 2021. № 8. С. 93-103. DOI: 10.25018/0236_1493_2021_8_0_931

- Gabov V.V., Zadkov D.A. Kuzkin A.Y., Elikhin A.S. Fractured-laminar structure of formations and methods of coal // Key Engineering Materials. 2020. Vol. 836. P. 90-96. DOI: 10.4028/www.scientific.net/KEM.836.90

- Yu L., Ignatov Y., Ivannikov A. et al. Common features in the manifestation of natural and induced geodynamic events in the eastern regions of Russia and China // III National scientific conference with foreign participants «Geodynamical Processes and Natural Hazards», 27-31 May 2019, Yuzhno-Sakhalinsk, Russian Federation. IOP Conference Series: Earth and Environmental Science, 2019. Vol. 324. № 012004. DOI: 10.1088/1755-1315/324/1/012004

- Клюев Р.В., Голик В.И., Босиков И.И. Комплексная оценка гидрогеологических условий формирования ресурсов минеральных вод Нижне-Кармадонского месторождения // Известия Томского политехнического университета. Инжиниринг георесурсов. 2021. Т. 332. № 8. С. 206-218. DOI: 10.18799/24131830/2021/8/3319

- Sanz-Pérez E., Menéndez-Pidal I., Lomoschitz A., Galindo-Aires R. The pico de navas slump (Burgos, Spain): A large rocky landslide caused by underlying clayey sand fluidification // Journal of Iberian Geology. 2016. Vol. 42. Iss. 1. P. 55-68. DOI: 10.5209/rev_JIGE.2016.v42.n1.49727

- Sanz E., Rosas P., Menéndez-Pidal I. Drainage and siphoning of a karstic spring: A case study // Journal of Cave and Karst Studies. 2016. Vol. 78. Iss. 3. P. 183-197. DOI: 10.4311/2015ES0134

- Wyjadłowski M. Methodology of dynamic monitoring of structures in the vicinity of hydrotechnical works – selected case studies // Studia Geotechnica et Mechanica. 2017. Vol. 39. № 4. P. 121-129. DOI: 10.1515/sgem-2017-0042

- Oliveira F., Fernandes I. Influence of geotechnical works on neighboring structures // 17th International Multidisciplinary Scientific GeoConference (SGEM 2017), 27-29 November 2017, Vienna, Austria. SGEM, 2017. Iss. 33. P. 993-1001. DOI: 10.5593/sgem2017/12/S02.126

- Kawalec J., Kwiecień S., Pilipenko A., Rybak J. Application of crushed concrete in geotechnical engineering – selected issues // IOP Conference Series: Earth and Environmental Sciences. 2017. Vol. 95. Iss. 2. № 022057. DOI: 10.1088/1755-1315/95/2/022057

- Pizoń J., Gołaszewski J., Alwaeli M., Szwan P. Properties of Concrete with Recycled Concrete Aggregate Containing Metallurgical Sludge Waste // Materials. 2020. Vol. 13. Iss. 6. № 1448. DOI: 10.3390/ma13061448

- Zeqiri K. Investigation of the mining accidents at «Stan Terg» mine // Mining Science. 2020. Vol.27. P.39-46. DOI: 10.37190/msc202703

- Голик В.И., Разоренов Ю.И., Дмитрак Ю.В., Габараев О.З. Повышение безопасности подземной добычи руд учетом геодинамики массива // Безопасность труда в промышленности. 2019. № 8. С. 36-42. DOI: 10.24000/0409-2961-2019-8-36-42

- Голик В.И., Цидаев Б.С., Качурин Н.М., Вернигор В.В. Перспективы утилизации хвостов обогащения Садонских руд // Устойчивое развитие горных территорий. 2020. Т. 12. № 1 (43). С. 128-136. DOI: 10.21177/1998-4502-2020-12-1-128-136

- Zglinicki K., Szamałek K., Wołkowicz S. Critical Minerals from Post-Processing Tailing. A Case Study from Bangka Island, Indonesia // Minerals. 2021. Vol. 11. Iss. 4. №352. DOI: 10.3390/min11040352

- Хайрутдинов М.М., Вотяков М.В. Выбор химических добавок для твердеющей закладки на калийных рудниках // Горный информационно-аналитический бюллетень. 2007. №6. С.218-220.

- Хайрутдинов М.М., Конгар-Сюрюн Ч.Б., Тюляева Ю.С., Хайрутдинов А.М. Бесцементные закладочные смеси на основе водорастворимых техногенных отходов // Известия Томского политехнического университета. Инжиниринг георесурсов. 2020. Т. 331. № 11. С. 30-36. DOI: 10.18799/24131830/2020/11/2883

- Голик В.И., Конгар-Сюрюн Ч.Б., Тюляева Ю.С., Хайрутдинов А.М. Использование вяжущих на основе металлургических шлаков в составе закладочных смесей // Известия Тульского государственного университета. Науки о Земле. 2020. № 4. С. 389-400.

- Ермолович О.В., Ермолович Е.А. Композиционные закладочные материалы с добавкой из механоактивированных отходов обогащения // Известия Тульского государственного университета. Науки о Земле. 2016. №3. С.24-30.

- Noui A., Bouglada M.S., BelagraaL. etal.Study of the mechanical behavior and durability of mortars based on prepared san // Mining Science. 2020. Vol.27. P.47-59. DOI: 10.37190/msc202704

- Голик В.И. Технологии выщелачивания металлов – путь реанимации горного производства Осетии // Устойчивое развитие горных территорий. 2020. Т.12. №2 (44). С. 273-282. DOI: 10.21177/1998-4502-2020-12-2-273-282

- Kosarev O.V., Tcvetkov P.S., Makhovikov A.B. etal. Modeling of Industrial IoT complex for underground space scanning on the base of Arduino platform // Topical Issues of Rational Use of Natural Resources: Proceedings of the International Forum-Contest of Young Researchers. New York: CRC, 2018. P.407-412.

- Перекутнев В.Е., Зотов В.В. Сравнительная оценка резинотросовых канатов для рудничных вертикальных подъемных установок // Горный информационно-аналитический бюллетень. 2020. № 7. С. 85-93. DOI: 10.25018/0236-1493-2020-7-0-85-93

- Господариков А.П., Мансурова С.Е., Монтиков А.В. Геомеханическое обоснование модели массива горных пород для анализа предельного состояния целиков // Записки Горного института. 2004. Т. 156. С. 130-132.

- Зубков В.В., Филинков А.А. Геомеханическое обоснование проектов отработки рудных месторождений // Записки Горного института. 2010. Т. 188. С. 31-35.

- Еременко В.А. Моделирование напряженно-деформационного состояния горнотехнической системы рудника при соосной отработке трех этажей камерной системой разработки (в программном комплексе Мap 3D) // Горный информационно-аналитический бюллетень. 2018. № 11. С. 5-17. DOI: 10.25018/0236-1493-2018-11-0-5-17

- Litvinenko V. Advancement of geomechanics and geodynamics at the mineral ore mining and underground space development // ISRM European Rock Mechanics Symposium – EUROCK 2018, 22-26 May 2018, Saint Petersburg, Russia. OnePetro, 2018. № ISRM-EUROCK-2018-001.

- Batugin A., Myaskov A., Ignatov Y. et al. Re-Using of Data on Rockbursts for Up-to-Date Research of the Geodynamic Safety Problem // World Multidisciplinary Earth Sciences Symposium (WMESS 2018), 3-7 September 2018, Prague, Czech Republic. IOP Conference Series: Earth and Environmental Science, 2019. Vol.221. №012089. DOI: 10.1088/1755-1315/221/1/012089

- Воронов Е.Т., Тюпин В.Н. Обоснование прочности закладочного массива с учетом действия взрыва при камерных системах разработки // Записки Горного института. 2018. Т.229. С.22-26. DOI: 10.25515/PMI.2018.1.22