ą£ąŠąĮąĖč鹊čĆąĖąĮą│ ą┐ąŠč鹥čĆčī čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓ čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗčģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄčéčÅčģ ą│ąŠčĆąĮčŗčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣

- 1 ŌĆö ą┤-čĆ č鹥čģąĮ. ąĮą░čāą║ ą┐čĆąŠč乥čüčüąŠčĆ ąĪą░ąĮą║čé-ą¤ąĄč鹥čĆą▒čāčĆą│čüą║ąĖą╣ ą│ąŠčĆąĮčŗą╣ čāąĮąĖą▓ąĄčĆčüąĖč鹥čé Ō¢¬ Orcid

- 2 ŌĆö ą┤-čĆ č鹥čģąĮ. ąĮą░čāą║ ą┐čĆąŠč乥čüčüąŠčĆ ąŻčĆą░ą╗čīčüą║ąĖą╣ ą│ąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮčŗą╣ ą│ąŠčĆąĮčŗą╣ čāąĮąĖą▓ąĄčĆčüąĖč鹥čé Ō¢¬ Orcid

- 3 ŌĆö ą║ą░ąĮą┤. č鹥čģąĮ. ąĮą░čāą║ ą┤ąŠčåąĄąĮčé ąĪą░ąĮą║čé-ą¤ąĄč鹥čĆą▒čāčĆą│čüą║ąĖą╣ ą│ąŠčĆąĮčŗą╣ čāąĮąĖą▓ąĄčĆčüąĖč鹥čé Ō¢¬ Orcid

ąÉąĮąĮąŠčéą░čåąĖčÅ

ąĪąČą░čéčŗą╣ ą▓ąŠąĘą┤čāčģ čłąĖčĆąŠą║ąŠ ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą▓ąŠ ą╝ąĮąŠą│ąĖčģ ąŠčéčĆą░čüą╗čÅčģ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ ą║ą░ą║ ąŠą┤ąĖąĮ ąĖąĘ ą▓ąĖą┤ąŠą▓ ą▒ąĄąĘąŠą┐ą░čüąĮąŠą│ąŠ č鹥čģąĮąŠą╗ąŠą│ąĖčćąĮąŠą│ąŠ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ. ąŚą░čéčĆą░čéčŗ 菹ĮąĄčĆą│ąĖąĖ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┤ąŠčüčéąĖą│ą░čÄčé 10 % ąŠčé ąŠą▒čēąĖčģ 菹ĮąĄčĆą│ąŠąĘą░čéčĆą░čé ą▓ 菹║ąŠąĮąŠą╝ąĖč湥čüą║ąĖ čĆą░ąĘą▓ąĖčéčŗčģ čüčéčĆą░ąĮą░čģ. ąÉąĮą░ą╗ąĖąĘ čüąĖčüč鹥ą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą│ąŠ čüąĄą║č鹊čĆą░ ą┐ąŠą║ą░ąĘčŗą▓ą░ąĄčé, čćč鹊 čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī čüąĖčüč鹥ą╝ ąĮą░čģąŠą┤ąĖčéčüčÅ ąĮą░ čüčĆą░ą▓ąĮąĖč鹥ą╗čīąĮąŠ ąĮąĖąĘą║ąŠą╝ čāčĆąŠą▓ąĮąĄ. ąŁč鹊 ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąŠ č鹥ą╝, čćč鹊 ą┤ą░ąĮąĮčŗą╝ čüąĖčüč鹥ą╝ą░ą╝ čāą┤ąĄą╗čÅąĄčéčüčÅ ąĮąĄą┤ąŠčüčéą░č鹊čćąĮąŠ ą▓ąĮąĖą╝ą░ąĮąĖčÅ ą▓ą▓ąĖą┤čā č鹊ą│ąŠ, čćč鹊 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖą╣ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ čüąĖčüč鹥ą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖą╝ąĄąĄčé ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗąĄ čéčĆčāą┤ąĮąŠčüčéąĖ ŌĆō ąĮą░ą╗ąĖčćąĖąĄ čüą╗ąŠąČąĮčŗčģ ąĖ čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗčģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄč鹥ą╣, ąŠą▒ą╗ą░ą┤ą░čÄčēąĖčģ čāąĮąĖą║ą░ą╗čīąĮčŗą╝ąĖ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ą░ą╝ąĖ; ąĮąĖąĘą║ąŠą╣ čćčāą▓čüčéą▓ąĖč鹥ą╗čīąĮąŠčüčéčīčÄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą┐ąŠčéčĆąĄą▒ą╗čÅčÄčēąĄą│ąŠ čüąČą░čéčŗą╣ ą▓ąŠąĘą┤čāčģ; čüą╗ąŠąČąĮąŠčüčéčīčÄ ą┐čĆąŠą▓ąĄą┤ąĄąĮąĖčÅ ą░čāą┤ąĖčéą░ ą┐ąĮąĄą▓ą╝ą░čéąĖč湥čüą║ąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą║ąŠč鹊čĆąŠąĄ ąĮą░čģąŠą┤ąĖčéčüčÅ ą▓ ą┐ąŠčüč鹊čÅąĮąĮąŠą╣ čĆą░ą▒ąŠč鹥. ąÆ čüčéą░čéčīąĄ ą┐čĆąŠą▓ąĄą┤ąĄąĮ ą░ąĮą░ą╗ąĖąĘ ą▓ą░čĆąĖą░ąĮč鹊ą▓ čüąĮąĖąČąĄąĮąĖčÅ ąĘą░čéčĆą░čé ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ą×ą┤ąĮąĖą╝ ąĖąĘ ą┐ąĄčĆčüą┐ąĄą║čéąĖą▓ąĮčŗčģ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖą╣ čüąĮąĖąČąĄąĮąĖčÅ ąĘą░čéčĆą░čé ąĮą░ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čÅą▓ą╗čÅąĄčéčüčÅ čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠąĄ ąŠą▒ąĮą░čĆčāąČąĄąĮąĖąĄ ąĖ ą╗ąĖą║ą▓ąĖą┤ą░čåąĖčÅ čāč鹥č湥ą║, ą▓ąŠąĘąĮąĖą║ą░čÄčēąĖčģ ą▓ąŠ ą▓ąĮąĄčłąĮąĄą╣ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ. ą¤ąŠčüčéą░ą▓ą╗ąĄąĮąĮą░čÅ ąĘą░ą┤ą░čćą░ čĆąĄčłą░ąĄčéčüčÅ ą░ą┐ą┐ą░čĆą░čéąĮąŠ-ą┐čĆąŠą│čĆą░ą╝ą╝ąĮčŗą╝ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ąŠą╝ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓ ą║ą╗čÄč湥ą▓čŗčģ č鹊čćą║ą░čģ čüąĄčéąĖ. ą¤čĆąĄą┤ą╗ą░ą│ą░ąĄą╝ą░čÅ ą╝ąĄč鹊ą┤ąĖą║ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ ąŠą▒ąĮą░čĆčāąČąĖą▓ą░čéčī ą▓ąŠąĘąĮąĖą║ą░čÄčēąĖąĄ čāč鹥čćą║ąĖ ą▓ąŠąĘą┤čāčģą░ ą▓ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ąĖ ą┐ąŠą┤ą░ą▓ą░čéčī ą║ąŠą╝ą░ąĮą┤čŗ ąŠą▒čüą╗čāąČąĖą▓ą░čÄčēąĄą╝čā ą┐ąĄčĆčüąŠąĮą░ą╗čā ąĮą░ ąĖčģ čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮčāčÄ ą╗ąŠą║ą░ą╗ąĖąĘą░čåąĖčÄ. ąöą░ąĮąĮą░čÅ ą╝ąĄč鹊ą┤ąĖą║ą░ ą▒čŗą╗ą░ ą░ą┐čĆąŠą▒ąĖčĆąŠą▓ą░ąĮą░ ą▓ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ čāčüą╗ąŠą▓ąĖčÅčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ┬½ąÉąøąĀą×ąĪąÉ┬╗ ąĮą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ą£ąĖčĆąĮąĖąĮčüą║ąŠą│ąŠ ą│ąŠčĆąĮąŠ-ąŠą▒ąŠą│ą░čéąĖč鹥ą╗čīąĮąŠą│ąŠ ą║ąŠą╝ą▒ąĖąĮą░čéą░ ąĖ ą┐ąŠą║ą░ąĘą░ą╗ą░ čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆąĖč鹥ą╗čīąĮčāčÄ čüčģąŠą┤ąĖą╝ąŠčüčéčī čĆą░čüč湥čéąĮčŗčģ ąĘąĮą░č湥ąĮąĖą╣ čāč鹥č湥ą║ čü čäą░ą║čéąĖč湥čüą║ąĖą╝ąĖ. ą¤čĆą░ą║čéąĖč湥čüą║ą░čÅ ąĘąĮą░čćąĖą╝ąŠčüčéčī ą┐ąŠą╗čāč湥ąĮąĮčŗčģ čĆąĄąĘčāą╗čīčéą░č鹊ą▓ čüąŠčüč鹊ąĖčé ą▓ č鹊ą╝, čćč鹊 čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮąĮčŗą╣ ą╝ąĄč鹊ą┤ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čāč鹥č湥ą║ ą▓ąŠąĘą┤čāčģą░ ą▓ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ąŠčéą╗ąĖčćą░ąĄčéčüčÅ ą┐čĆąŠčüč鹊č鹊ą╣, ąĮąĄčüą╗ąŠąČąĮąŠą╣ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠą╣ čĆąĄą░ą╗ąĖąĘą░čåąĖąĄą╣ ąĖ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠ ą╗ąŠą║ą░ą╗ąĖąĘąŠą▓ą░čéčī čāč鹥čćą║ąĖ, čüąŠą║čĆą░čēą░čÅ č鹥ą╝ čüą░ą╝čŗą╝ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮčŗąĄ čĆą░čüčģąŠą┤čŗ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ.

ąÆą▓ąĄą┤ąĄąĮąĖąĄ

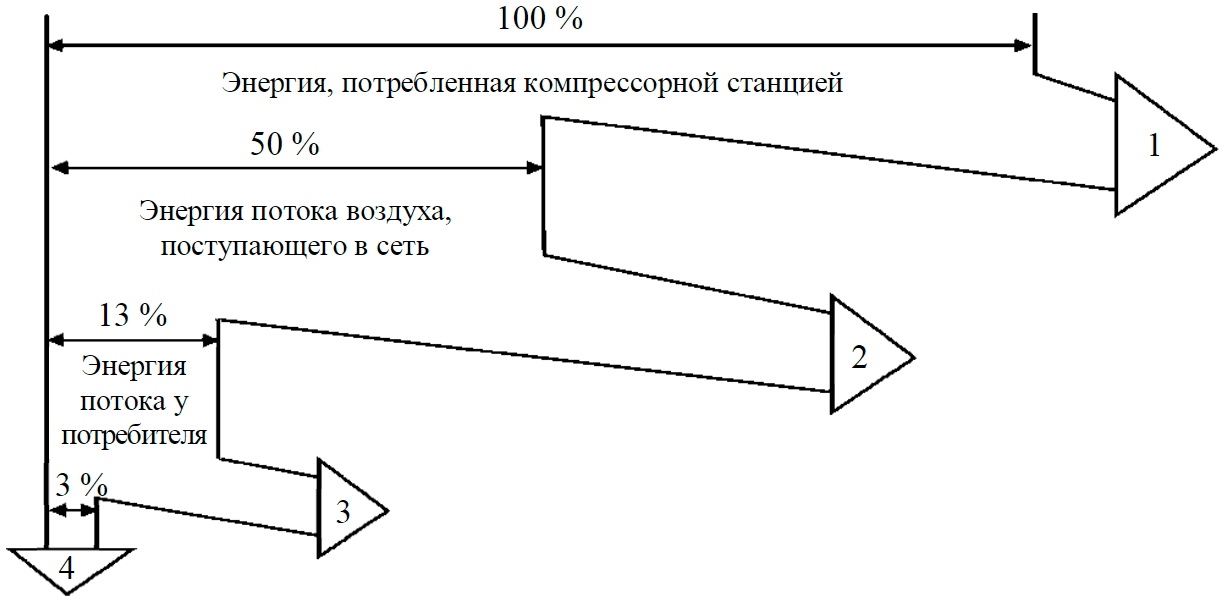

ąæą╗ą░ą│ąŠą┤ą░čĆčÅ čüą▓ąŠąĖą╝ čāąĮąĖą▓ąĄčĆčüą░ą╗čīąĮčŗą╝ čüą▓ąŠą╣čüčéą▓ą░ą╝ čüąČą░čéčŗą╣ ą▓ąŠąĘą┤čāčģ čÅą▓ą╗čÅąĄčéčüčÅ ąŠą┤ąĮąĖą╝ ąĖąĘ ąŠčüąĮąŠą▓ąĮčŗčģ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗ąĄą╣, ąĖčüą┐ąŠą╗čīąĘčāąĄą╝čŗčģ ą▓ąŠ ą╝ąĮąŠą│ąĖčģ ą┐čĆąŠčåąĄčüčüą░čģ čĆą░ąĘąĮčŗčģ ąŠčéčĆą░čüą╗ąĄą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ [1, 2]. ąÆ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą╝ čüąĄą║č鹊čĆąĄ čüąĖčüč鹥ą╝čŗ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čÅą▓ą╗čÅčÄčéčüčÅ ąŠą┤ąĮąĖą╝ąĖ ąĖąĘ ąŠčüąĮąŠą▓ąĮčŗčģ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ 菹ĮąĄčĆą│ąĖąĖ, ąĮą░ ą║ąŠč鹊čĆčāčÄ ą┐čĆąĖčģąŠą┤ąĖčéčüčÅ ą▓ čüčĆąĄą┤ąĮąĄą╝ 10 % ąŠą▒čēąĖčģ ąĘą░čéčĆą░čé 菹ĮąĄčĆą│ąĖąĖ, ą┐ąŠčéčĆąĄą▒ą╗čÅąĄą╝ąŠą╣ ą▓ ąĢą▓čĆąŠą┐ąĄą╣čüą║ąŠą╝ ąĪąŠčĹʹĄ ąĖ ąÜąĖčéą░ąĄ [3]. ą×ą┤ąĮą░ą║ąŠ, ąĮąĄčüą╝ąŠčéčĆčÅ ąĮą░ ą┐ąŠą▓čüąĄą╝ąĄčüčéąĮąŠąĄ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĖąĄ, čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čüąŠčüčéą░ą▓ą╗čÅąĄčé ąŠą║ąŠą╗ąŠ 19 %, ą░ ą┐čĆąĖą╝ąĄčĆąĮąŠ 75 % čüąŠčüčéą░ą▓ą╗čÅčÄčé ąĘą░čéčĆą░čéčŗ ąĮą░ 菹╗ąĄą║čéčĆąŠčŹąĮąĄčĆą│ąĖčÄ ą┐čĆąĖą▓ąŠą┤ą░ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║ [4]. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, č鹊ą╗čīą║ąŠ 10-30 % 菹╗ąĄą║čéčĆąŠčŹąĮąĄčĆą│ąĖąĖ, ą┐ąŠčéčĆąĄą▒ą╗čÅąĄą╝ąŠą╣ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗą╝ąĖ čāčüčéą░ąĮąŠą▓ą║ą░ą╝ąĖ, ąĖčüą┐ąŠą╗čīąĘčāąĄčéčüčÅ ą║ąŠąĮąĄčćąĮčŗą╝ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╝. ąŁčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ ą┐čĆąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┤ą╗čÅ ą│ąŠčĆąĮąŠą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ ąĀąŠčüčüąĖąĖ ą┐čĆąĄą┤čüčéą░ą▓ą╗ąĄąĮą░ ąĮą░ ą┤ąĖą░ą│čĆą░ą╝ą╝ąĄ (čĆąĖčü.1). ąÆ čåąĄą╗ąŠą╝ ą┤ąŠą╗čÅ ąĘą░čéčĆą░č湥ąĮąĮąŠą╣ 菹ĮąĄčĆą│ąĖąĖ, ą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĮąŠą╣ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĄą╣, ą║ąŠč鹊čĆą░čÅ ą┐čĆąĄąŠą▒čĆą░ąĘčāąĄčéčüčÅ ą▓ ą┐ąŠą╗ąĄąĘąĮčāčÄ čĆą░ą▒ąŠčéčā, čüąŠčüčéą░ą▓ą╗čÅąĄčé ąŠą║ąŠą╗ąŠ 3 %. ąŁč鹊 ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąŠ č鹥ą╝, čćč鹊 ą│ąŠčĆąĮąŠčĆčāą┤ąĮčŗąĄ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ ąĖą╝ąĄčÄčé čüąĖčüč鹥ą╝čā čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗčģ ą│ąŠčĆąĮčŗčģ ą▓čŗčĆą░ą▒ąŠč鹊ą║ ąĖ, čüąŠąŠčéą▓ąĄčéčüčéą▓ąĄąĮąĮąŠ, ąŠą▒ą╗ą░ą┤ą░čÄčé čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗą╝ąĖ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗą╝ąĖ čüąĄčéčÅą╝ąĖ, ą▓ ą║ąŠč鹊čĆčŗčģ čüąŠčüčĆąĄą┤ąŠč鹊č湥ąĮąŠ ą┐ąŠčĆčÅą┤ą║ą░ 37 % ą┐ąŠč鹥čĆčī 菹ĮąĄčĆą│ąĖąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ [5, 6].

ąĀąĖčü.1. ąŁąĮąĄčĆą│ąĄčéąĖč湥čüą║ą░čÅ ą┤ąĖą░ą│čĆą░ą╝ą╝ą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ ąĖ ą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ ą│ąŠčĆąĮčŗčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ąĀąŠčüčüąĖąĖ 1 ŌĆō ą┐ąŠč鹥čĆąĖ 菹ĮąĄčĆą│ąĖąĖ ąĮą░ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ; 2 ŌĆō ą┐ąŠč鹥čĆąĖ 菹ĮąĄčĆą│ąĖąĖ ą▓ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ; 3 ŌĆō ą┐ąŠč鹥čĆąĖ 菹ĮąĄčĆą│ąĖąĖ ą▓ ą┐ąĮąĄą▓ą╝ąŠą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗čÅčģ; 4 ŌĆō ą┐ąŠą╗ąĄąĘąĮą░čÅ čĆą░ą▒ąŠčéą░

ąóą░ą║ąŠą╣ čāčĆąŠą▓ąĄąĮčī ą┐ąŠč鹥čĆčī 菹ĮąĄčĆą│ąĖąĖ ą▓ čüąĖčüč鹥ą╝ą░čģ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ čüą╗ąĄą┤čāąĄčé čüčćąĖčéą░čéčī ąĮąĄą┤ąŠą┐čāčüčéąĖą╝čŗą╝ ą▓čüą╗ąĄą┤čüčéą▓ąĖąĄ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠą│ąŠ ą▓ą╗ąĖčÅąĮąĖčÅ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ą║ąŠąĮą║čāčĆąĄąĮčéąĮąŠčüą┐ąŠčüąŠą▒ąĮąŠą│ąŠ ą┐čĆąŠą┤čāą║čéą░. ą¤ąŠą▓čŗčłąĄąĮąĖąĄ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąŠčüąĮąŠą▓ą░ąĮąŠ ąĮą░ ą╝ąŠą┤ąĄčĆąĮąĖąĘą░čåąĖąĖ, č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą╝ čĆą░ąĘą▓ąĖčéąĖąĖ ąĖ ą┐ąĄčĆąĄčģąŠą┤ąĄ ą║ čĆą░čåąĖąŠąĮą░ą╗čīąĮąŠą╝čā ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÄ čŹąĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖčģ čĆąĄčüčāčĆčüąŠą▓ [7-10].

ąÆąŠąĘą╝ąŠąČąĮąŠčüčéąĖ čüąĮąĖąČąĄąĮąĖčÅ ąĘą░čéčĆą░čé 菹ĮąĄčĆą│ąĖąĖ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čüą▓čÅąĘą░ąĮčŗ čüąŠ čüąĮąĖąČąĄąĮąĖąĄą╝ 菹ĮąĄčĆą│ąŠąĘą░čéčĆą░čé ąĮą░ ą┐čĆąĖą▓ąŠą┤ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąŠą▓, ąĮą░ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║čā ą▓ąŠąĘą┤čāčģą░ ą┐ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ąĮčŗą╝ čüąĖčüč鹥ą╝ą░ą╝, ąĮą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą┐ąĮąĄą▓ą╝ą░čéąĖč湥čüą║ąĖą╝ąĖ čüąĖčüč鹥ą╝ą░ą╝ąĖ [11]. ąÆ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅčģ [12, 13] ąŠčéą╝ąĄč湥ąĮąŠ, čćč鹊 ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗčģ ą╝ąĄčĆąŠą┐čĆąĖčÅčéąĖą╣ ą┐ąŠ 菹ĮąĄčĆą│ąŠčüą▒ąĄčĆąĄąČąĄąĮąĖčÄ ą▓ čüąĖčüč鹥ą╝ą░čģ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą░ąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖą╝ąĄąĄčé ą┐ąŠč鹥ąĮčåąĖą░ą╗ čüąĮąĖąČąĄąĮąĖčÅ čŹąĮąĄčĆą│ąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖčÅ ąŠčé 56 ą┤ąŠ 66 %.

ąĀąĄčłąĄąĮąĖąĄ ą┐ąŠčüčéą░ą▓ą╗ąĄąĮąĮąŠą╣ ąĘą░ą┤ą░čćąĖ ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄčéčüčÅ ą║ąŠą╝ą┐ą╗ąĄą║čüąĮčŗą╝ąĖ ą╝ąĄč鹊ą┤ą░ą╝ąĖ. ą×čüąĮąŠą▓ąĮčŗąĄ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ čüąĖčüč鹥ą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮčŗ ąĮą░ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ 菹╗ąĄą║čéčĆąŠą┐čĆąĖą▓ąŠą┤ą░ čü ą▓čŗčüąŠą║ąĖą╝ ąÜą¤ąö [14], ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ čćą░čüč鹊čéąĮąŠ-čĆąĄą│čāą╗ąĖčĆčāąĄą╝čŗčģ ą┐čĆąĖą▓ąŠą┤ąŠą▓ [15, 16], ą╝ąŠą┤ąĄčĆąĮąĖąĘą░čåąĖčÄ čüąĖčüč鹥ą╝ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ [17, 18], ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗčģ ą║ąŠąĮčüčéčĆčāą║čåąĖą╣ ąŠčüčāčłąĖč鹥ą╗ąĄą╣ ąĖ ą▓ąŠąĘą┤čāčłąĮčŗčģ čäąĖą╗čīčéčĆąŠą▓ [3, 19]. ąĪą╗ąĄą┤čāąĄčé čāčćąĖčéčŗą▓ą░čéčī ą▓ąĮąĄčłąĮčÄčÄ čćą░čüčéčī čüąĖčüč鹥ą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░, ą║ ą║ąŠč鹊čĆąŠą╣ ąŠčéąĮąŠčüčÅčéčüčÅ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮą░čÅ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮą░čÅ čüąĄčéčī čü ąĘą░ą┐ąŠčĆąĮąŠą╣ ąĖ ą║ąŠąĮčéčĆąŠą╗čīąĮąŠą╣ ą░ą┐ą┐ą░čĆą░čéčāčĆąŠą╣, ąĖ čüą░ą╝ąŠ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ąŠąĄ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ, ąŠą║ą░ąĘčŗą▓ą░čÄčēąĖąĄ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠąĄ ą▓ą╗ąĖčÅąĮąĖąĄ ąĮą░ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čŹąĮąĄčĆą│ąĖąĖ. ąĪą╗ąĄą┤čāąĄčé ąŠčéą╝ąĄčéąĖčéčī, čćč鹊 ąĮąĄą║ąŠč鹊čĆčŗąĄ ą╝ąĄč鹊ą┤čŗ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čüčéą░ąĮčåąĖą╣ ą╝ąŠą│čāčé ą┐čĆąĖą▓ąŠą┤ąĖčéčī ą║ čāčģčāą┤čłąĄąĮąĖčÄ ą┤čĆčāą│ąĖčģ č鹥čģąĮąĖč湥čüą║ąĖčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ, ąĮą░ą┐čĆąĖą╝ąĄčĆ, ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ čćą░čüč鹊čéąĮąŠ-čĆąĄą│čāą╗ąĖčĆčāąĄą╝ąŠą│ąŠ ą┐čĆąĖą▓ąŠą┤ą░ ąĮąĄą│ą░čéąĖą▓ąĮąŠ ą▓ą╗ąĖčÅąĄčé ąĮą░ čāčĆąŠą▓ąĄąĮčī ą║ą░č湥čüčéą▓ą░ 菹╗ąĄą║čéčĆąŠčŹąĮąĄčĆą│ąĖąĖ ą▓ čćą░čüčéąĖ ąĮąĄčüąĖąĮąŠčüčāąĖą┤ą░ą╗čīąĮąŠčüčéąĖ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅ ąĖ č鹊ą║ą░ [20].

ąŁąĮąĄčĆą│ąŠą░čāą┤ąĖčé ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓čŗčÅą▓ąĖčéčī č鹥čģąĮąĖč湥čüą║ąĖąĄ ą┐čĆąŠą▒ą╗ąĄą╝čŗ čüąĖčüč鹥ą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖ ąĄą│ąŠ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ [21-23]. ąÆ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅčģ ąŠčéą╝ąĄčćą░ąĄčéčüčÅ, čćč鹊 ąĮąĄčüą╝ąŠčéčĆčÅ ąĮą░ ą┤ąŠčĆąŠą│ąŠą▓ąĖąĘąĮčā ą┤ą░ąĮąĮąŠą│ąŠ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ, ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ąĮąĄ čāčćąĖčéčŗą▓ą░ąĄčéčüčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī čüąĖčüč鹥ą╝čŗ ą┤ąŠ č鹊ą│ąŠ ą╝ąŠą╝ąĄąĮčéą░, ą║ąŠą│ą┤ą░ ą┐ąŠč鹥čĆąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą▓ čüąĖčüč鹥ą╝ąĄ ą┤ąŠčüčéąĖą│ąĮčāčé ą║čĆąĖčéąĖč湥čüą║ąŠą│ąŠ čāčĆąŠą▓ąĮčÅ ąĖ ąĮą░čćąĮčāčé ą▓ą╗ąĖčÅčéčī ąĮą░ ąĮąŠčĆą╝ą░ą╗čīąĮąŠąĄ č鹥č湥ąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░ ąĖ ąĮąŠčĆą╝ą░ą╗čīąĮčāčÄ čĆą░ą▒ąŠčéčā ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ [14]. ąŻą║ą░ąĘą░ąĮąĮą░čÅ ąŠčüąŠą▒ąĄąĮąĮąŠčüčéčī čüąĖčüč鹥ą╝ ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ąŠ ą▓čĆąĄą╝ąĄąĮąĮąŠą╣ ąĘą░ą┤ąĄčƹȹ║ąĄ ąŠčüčāčēąĄčüčéą▓ą╗ąĄąĮąĖčÅ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗčģ čāą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖą╣, ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĮčŗčģ ąĮą░ ą┐ąŠą▓čŗčłąĄąĮąĖąĄ 菹ĮąĄčĆą│ąŠčŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ [24].

ąÆ ą┐ąŠčüą╗ąĄą┤ąĮąĄąĄ ą▓čĆąĄą╝čÅ ą┐čĆąŠą┤ą▓ąĖą│ą░ąĄą╝ą░čÅ ą║ąŠąĮčåąĄą┐čåąĖčÅ čĆą░ąĘą▓ąĖčéąĖčÅ čüąĖčüč鹥ą╝ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ ąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ąĖąĮč鹥ą╗ą╗ąĄą║čéčāą░ą╗čīąĮčŗčģ č鹥čģąĮąĖč湥čüą║ąĖčģ ą║ąŠą╝ą┐ą╗ąĄą║čüąŠą▓ [7, 25] čéčĆąĄą▒čāąĄčé čĆą░ąĘčĆą░ą▒ąŠčéą║ąĖ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗčģ čüąĖčüč鹥ą╝ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ą│ąŠčĆąĮąŠą┤ąŠą▒čŗą▓ą░čÄčēąĄą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ, ą║ąŠč鹊čĆčŗąĄ ą▒čŗ čāčćąĖčéčŗą▓ą░ą╗ąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗąĄ čäą░ą║č鹊čĆčŗ ąČąĖąĘąĮąĄąĮąĮąŠą│ąŠ čåąĖą║ą╗ą░ čĆą░čüčüą╝ą░čéčĆąĖą▓ą░ąĄą╝čŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖčģ čüčģąĄą╝.

ą£ąĄč鹊ą┤ąŠą╗ąŠą│ąĖčÅ

ą¤ąĄčĆčüą┐ąĄą║čéąĖą▓ąĮąŠąĄ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹąĮąĄčĆą│ąŠčŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąĮą░ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ŌĆō ą▓ąĮąĄą┤čĆąĄąĮąĖąĄ ą║ą░č湥čüčéą▓ąĄąĮąĮąŠą│ąŠ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą│ąŠ ą╝ąĄąĮąĄą┤ąČą╝ąĄąĮčéą░, ą║ąŠč鹊čĆčŗą╣ ą▒čāą┤ąĄčé ąĖą│čĆą░čéčī ąĘąĮą░čćąĖč鹥ą╗čīąĮčāčÄ čĆąŠą╗čī ą┤ą╗čÅ ą┐ąŠą┤ą┤ąĄčƹȹ░ąĮąĖčÅ ąĮą░ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠą╝ čāčĆąŠą▓ąĮąĄ ą╝ąĖąĮąĖą╝ą░ą╗čīąĮčŗčģ ąĘą░čéčĆą░čé 菹╗ąĄą║čéčĆąŠčŹąĮąĄčĆą│ąĖąĖ. ąŁč鹊 ą┤ąŠčüčéąĖą│ą░ąĄčéčüčÅ ą▓ ą┐čĆąŠčåąĄčüčüąĄ 菹ĮąĄčĆą│ąŠą░čāą┤ąĖčéą░ ąĖ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüąŠčģčĆą░ąĮčÅčéčī čüąĮąĖąČąĄąĮąĮąŠąĄ 菹ĮąĄčĆą│ąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĄ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čü 菹║ąŠąĮąŠą╝ąĖąĄą╣ ą┤ąŠ 20 % [26]. ąØąĄčüą╝ąŠčéčĆčÅ ąĮą░ ą▓čŗčüąŠą║čāčÄ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī, čĆąĄą░ą╗ąĖąĘą░čåąĖčÅ čŹąĮąĄčĆą│ąŠą╝ąĄąĮąĄą┤ąČą╝ąĄąĮčéą░ čüą┤ąĄčƹȹĖą▓ą░ąĄčéčüčÅ ą┐ąŠą┤ą┤ąĄčƹȹ║ąŠą╣ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅą╝ąĖ ą┤čĆčāą│ąĖčģ ą┐čĆąĖąŠčĆąĖč鹥čéąĮčŗčģ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖą╣: ą┐ąŠą▓čŗčłąĄąĮąĖčÅ č鹥čģąĮąĖč湥čüą║ąĖčģ ąĮą░ą▓čŗą║ąŠą▓ čāą┐čĆą░ą▓ą╗čÅčÄčēąĄą│ąŠ ą┐ąĄčĆčüąŠąĮą░ą╗ą░ ąĖ ąĮąĖąĘą║ąŠą╣ ą╝ąŠčéąĖą▓ą░čåąĖąĖ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓, ą┐čĆąĖąĮąĖą╝ą░čÄčēąĖčģ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗąĄ čĆąĄčłąĄąĮąĖčÅ [27, 28].

ąĪčāčēąĄčüčéą▓čāčÄčēąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐ąŠąĘą▓ąŠą╗čÅčÄčé ąŠčüčāčēąĄčüčéą▓ą╗čÅčéčī ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ čĆą░ąĘą╗ąĖčćąĮčŗčģ čüąĖčüč鹥ą╝ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ąŠą▒čŖąĄą║č鹊ą▓ ąĖ ą▓ąĖąĘčāą░ą╗ąĖąĘąĖčĆąŠą▓ą░čéčī ąĖčģ ąĮą░ ą╝ąĮąĄą╝ąŠąĮąĖč湥čüą║ąŠą╣ čüčģąĄą╝ąĄ, ąŠč鹊ą▒čĆą░ąČą░ąĄą╝ąŠą╣ ąĮą░ 菹║čĆą░ąĮąĄ ąŠą┐ąĄčĆą░č鹊čĆą░. ąÆčüąĄ ą▒ąŠą╗čīčłąĄ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ ą┤ąŠą▒čŗą▓ą░čÄčēąĄą╣ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠčüčéąĖ ąĮą░čćąĖąĮą░čÄčé ą▓ąĮąĄą┤čĆčÅčéčī čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗąĄ č鹥ą╗ąĄą║ąŠą╝ą╝čāąĮąĖą║ą░čåąĖąŠąĮąĮčŗąĄ čĆąĄčłąĄąĮąĖčÅ ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠą╣ čüč鹥ą┐ąĄąĮąĖ čüąĮąĖąĘąĖčéčī ą▓ąĄčĆąŠčÅčéąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ąŠčłąĖą▒ąŠą║ ąĖ ąŠą┐čéąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī č鹥č湥ąĮąĖąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ą┐čĆąŠčåąĄčüčüąŠą▓. ąÆą╝ąĄčüč鹥 čü č鹥ą╝, ąĮąĄ čüčāčēąĄčüčéą▓čāąĄčé ą┤ąŠčüčéčāą┐ąĮčŗčģ ą┐ąŠą┤čģąŠą┤ąŠą▓ ą┤ą╗čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ ą▓ čĆąĄą░ą╗čīąĮąŠą╝ ą▓čĆąĄą╝ąĄąĮąĖ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖčģ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ čüąĖčüč鹥ą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ąÆąŠ ą╝ąĮąŠą│ąĖčģ čüą╗čāčćą░čÅčģ ąĄą┤ąĖąĮčüčéą▓ąĄąĮąĮčŗą╝ ąĖąĮą┤ąĖą║ą░č鹊čĆąŠą╝ č鹥čģąĮąĖč湥čüą║ąĖčģ ąĖą╗ąĖ 菹║čüą┐ą╗čāą░čéą░čåąĖąŠąĮąĮčŗčģ ą┐čĆąŠą▒ą╗ąĄą╝, čģą░čĆą░ą║č鹥čĆąĖąĘčāčÄčēąĖčģ čüąĖčüč鹥ą╝čŗ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░, čÅą▓ą╗čÅąĄčéčüčÅ ą┐ąŠą▓čŗčłąĄąĮąĮąŠąĄ ą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĄ 菹╗ąĄą║čéčĆąŠčŹąĮąĄčĆą│ąĖąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĄą╣. ąØą░ čāą▓ąĄą╗ąĖč湥ąĮąĖąĄ 菹ĮąĄčĆą│ąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖčÅ ą▓ą╗ąĖčÅčÄčé ąĮąĄ č鹊ą╗čīą║ąŠ ą┐ąŠą▓čŗčłąĄąĮąĖąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║ ąĖ č鹥čģąĮąĖč湥čüą║ąĖąĄ ą┐čĆąŠą▒ą╗ąĄą╝čŗ, ąĮąŠ ąĖ ąĮąĄą║ąŠąĮčéčĆąŠą╗ąĖčĆčāąĄą╝čŗąĄ čāč鹥čćą║ąĖ ą▓ąŠąĘą┤čāčģą░ [2, 29]. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ čüąĖčüč鹥ą╝čŗ, ą▓ą║ą╗čÄčćą░čÄčēąĄą╣ ą▓ čüąĄą▒čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ ąŠčüąĮąŠą▓ąĮčŗčģ č鹥čģąĮąĖč湥čüą║ąĖčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą▓ čĆąĄą░ą╗čīąĮąŠą╝ ą▓čĆąĄą╝ąĄąĮąĖ, ą┐čĆąŠčåąĄą┤čāčĆčŗ ą▓čŗčÅą▓ą╗ąĄąĮąĖčÅ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮčŗčģ ą┐ąŠč鹥čĆčī čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖ čüąĖčüč鹥ą╝čŗ ą▒čŗčüčéčĆąŠą│ąŠ ąŠą┐ąŠą▓ąĄčēąĄąĮąĖčÅ ą┤ą╗čÅ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čāčüčéčĆą░ąĮąĄąĮąĖąĄą╝ ą┐čĆąĖčćąĖąĮčŗ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠą│ąŠ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░.

ąĀą░čüčüą╝ąŠčéčĆąĖą╝ č鹥čģąĮąĖč湥čüą║čāčÄ čüč鹊čĆąŠąĮčā ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹąĮąĄčĆą│ąŠčŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ čüąĖčüč鹥ą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ą¤čĆąĖąĮčÅč鹊 čĆą░ąĘą┤ąĄą╗čÅčéčī čüąĖčüč鹥ą╝čŗ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ ą┤ą▓ąĄ čćą░čüčéąĖ: ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ąÆ ą┐ąĄčĆą▓čāčÄ čćą░čüčéčī ą▓čģąŠą┤čÅčé čüą░ą╝ąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗąĄ ą░ą│čĆąĄą│ą░čéčŗ, ą▓ąŠąĘą┤čāčłąĮčŗąĄ čäąĖą╗čīčéčĆčŗ, ą▓ąŠąĘą┤čāčģąŠčüą▒ąŠčĆąĮąĖą║ąĖ, ą▓ą╗ą░ą│ąŠąŠčéą┤ąĄą╗ąĖč鹥ą╗ąĖ ąĖ čé.ą┐. ąÆąŠ ą▓č鹊čĆčāčÄ čćą░čüčéčī ą▓čģąŠą┤čÅčé čĆąĄą│čāą╗ąĖčĆčāčÄčēąĖąĄ ą║ą╗ą░ą┐ą░ąĮčŗ, čĆą░čüą┐čĆąĄą┤ąĄą╗ąĖč鹥ą╗čīąĮčŗąĄ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤čŗ čü čäą░čüąŠąĮąĮčŗą╝ąĖ čćą░čüčéčÅą╝ąĖ ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ, čĆą░ą▒ąŠčéą░čÄčēąĄąĄ ąĮą░ čüąČą░č鹊ą╝ ą▓ąŠąĘą┤čāčģąĄ. ąÆč鹊čĆą░čÅ čćą░čüčéčī ą▓ čåąĄą╗ąŠą╝ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅąĄčé čüąŠą▒ąŠą╣ ą▓ąĮąĄčłąĮčÄčÄ čüąĄčéčī ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čāčüčéą░ąĮąŠą▓ą║ąĖ.

ąŁąĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖąĄ ą┐ąŠč鹥čĆąĖ ą▓ąŠ ą▓ąĮąĄčłąĮąĄą╣ čüąĄčéąĖ ą┐čĆąŠąĖčüčģąŠą┤čÅčé, ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝, ąĖąĘ-ąĘą░ čāč鹥č湥ą║ ą▓ąŠąĘą┤čāčģą░, ąĮą░ ą║ąŠč鹊čĆčŗąĄ ą┐čĆąĖčģąŠą┤ąĖčéčüčÅ ą┤ąŠ 20-50 % ą┐ąŠč鹥čĆčī [3, 11]. ąŁčéąĖ ą┐ąŠč鹥čĆąĖ ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮčŗ ąĮąĄą│ąĄčĆą╝ąĄčéąĖčćąĮąŠčüčéčīčÄ čĆą░ąĘčŖąĄą╝ąĮčŗčģ čüąŠąĄą┤ąĖąĮąĄąĮąĖą╣, ąĮąĄąĖčüą┐čĆą░ą▓ąĮąŠčüčéčīčÄ ą╝čāčäčé, čäąĖčéąĖąĮą│ąŠą▓, čĆą░ąĘčĆčāčłąĄąĮąĖąĄą╝ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąŠą▓, čĆą░ąĘčĆčŗą▓ąŠą╝ čłą╗ą░ąĮą│ąŠą▓ ąĖ čé.ą┐. [11].

ą¤čĆąŠą▓ąĄą┤ąĄąĮąĮčŗą╣ ąŠą▒ąĘąŠčĆ ąŠą┐čŗčéą░ 菹║čüą┐ą╗čāą░čéą░čåąĖąĖ čüąĖčüč鹥ą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖ ą┤ąŠčüčéčāą┐ąĮčŗčģ ą▓ąŠąĘą╝ąŠąČąĮąŠčüč鹥ą╣ čüąĮąĖąČąĄąĮąĖčÅ ąĘą░čéčĆą░čé 菹ĮąĄčĆą│ąĖąĖ ą▓ ą┤ą░ąĮąĮčŗčģ čüąĖčüč鹥ą╝ą░čģ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čüą┤ąĄą╗ą░čéčī ą▓čŗą▓ąŠą┤, čćč鹊 ą▒ąŠą╗čīčłąĖąĮčüčéą▓ąŠ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖčģ ą┐čĆąŠčåąĄčüčüąŠą▓ ąĖą╝ąĄčÄčé ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ą┤ą╗čÅ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠą│ąŠ čüąĮąĖąČąĄąĮąĖčÅ čŹą║čüą┐ą╗čāą░čéą░čåąĖąŠąĮąĮčŗčģ čĆą░čüčģąŠą┤ąŠą▓ ąĘą░ čüč湥čé čüąĮąĖąČąĄąĮąĖčÅ ąŠą▒čŖąĄą╝ąĮčŗčģ čāč鹥č湥ą║ ą▓ąŠąĘą┤čāčģą░ ą▓ąŠ ą▓ąĮąĄčłąĮąĖčģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄčéčÅčģ. ąĀąĄą╝ąŠąĮčé ą┤ą░ąĮąĮčŗčģ čüąĖčüč鹥ą╝ čéčĆąĄą▒čāąĄčé ą╝ąĖąĮąĖą╝ą░ą╗čīąĮčŗčģ ą║ą░ą┐ąĖčéą░ą╗ąŠą▓ą╗ąŠąČąĄąĮąĖą╣ ąĖ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▒čŗčüčéčĆąŠ ąŠą║čāą┐ąĖčéčī ąĘą░čéčĆą░čéčŗ.

ą×čüąĮąŠą▓ąĮčŗą╝ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╝ ą┐čĆąĖ ąŠčåąĄąĮą║ąĄ ą┐ąŠč鹥ąĮčåąĖą░ą╗čīąĮąŠą╣ 菹║ąŠąĮąŠą╝ąĖąĖ 菹ĮąĄčĆą│ąĖąĖ ąĖ ąĘą░čéčĆą░čé čÅą▓ą╗čÅąĄčéčüčÅ ą║ąŠą╗ąĖč湥čüčéą▓ąĄąĮąĮą░čÅ ąŠčåąĄąĮą║ą░ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░, ą┐čĆąŠąĖčüčģąŠą┤čÅčēąĄą│ąŠ ąĖąĘ-ąĘą░ čāč鹥č湥ą║. ąĪčāčēąĄčüčéą▓čāčÄčēąĖąĄ ą╝ąĄč鹊ą┤čŗ ą║ąŠą╗ąĖč湥čüčéą▓ąĄąĮąĮąŠą╣ ąŠčåąĄąĮą║ąĖ ąŠą▒čŖąĄą╝ą░ čāč鹥č湥ą║ ąŠčåąĄąĮąĖą▓ą░čÄčé ą╗ąĖą▒ąŠ ąŠą▒čēąĖą╣ čĆą░čüčģąŠą┤ čüąĖčüč鹥ą╝čŗ, ą╗ąĖą▒ąŠ čĆą░čüčģąŠą┤ ą▓ąŠąĘą┤čāčģą░ ąŠčé ąŠčéą┤ąĄą╗čīąĮčŗčģ čāč鹥č湥ą║ [30]. ąöą╗čÅ ąŠčåąĄąĮą║ąĖ ąŠą▒čēąĖčģ ą┐ąŠč鹥čĆčī ą▓ čüąĖčüč鹥ą╝ąĄ čüąĮą░ą▒ąČąĄąĮąĖčÅ čüąČą░čéčŗą╝ ą▓ąŠąĘą┤čāčģąŠą╝ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ č湥čéčŗčĆąĄ ąŠčüąĮąŠą▓ąĮčŗčģ ą╝ąĄč鹊ą┤ą░, ą║ąŠč鹊čĆčŗąĄ ą▓ą║ą╗čÄčćą░čÄčé ąĖčüą┐čŗčéą░ąĮąĖąĄ ąĮą░ čüąĮąĖąČąĄąĮąĖąĄ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ, ąĖąĘą╝ąĄčĆąĄąĮąĖąĄ ą╝ąŠčēąĮąŠčüčéąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆą░, ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄ ą┐ąŠčĆčéą░čéąĖą▓ąĮąŠą│ąŠ čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓ąŠą│ąŠ čĆą░čüčģąŠą┤ąŠą╝ąĄčĆą░ ąĖ čāčüčéą░ąĮąŠą▓ą║čā ą▓čüčéčĆąŠąĄąĮąĮąŠą│ąŠ čĆą░čüčģąŠą┤ąŠą╝ąĄčĆą░. ąÆčüąĄ čŹčéąĖ ą╝ąĄč鹊ą┤čŗ čéčĆąĄą▒čāčÄčé ą┐čĆąĄčĆčŗą▓ą░ąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ą┐čĆąŠčåąĄčüčüąŠą▓, čéą░ą║ ą║ą░ą║ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ą┐čĆąĄą┤ą┐ąŠą╗ą░ą│ą░ąĄčé ąĖąĘą╝ąĄčĆąĄąĮąĖąĄ ą║ąŠą╗ąĖč湥čüčéą▓ ą▓ąŠąĘą┤čāčģą░, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮčŗčģ č鹊ą╗čīą║ąŠ čāč鹥čćą║ą░ą╝ąĖ ą▓ čüąĖčüč鹥ą╝ąĄ. ąśąĘą╝ąĄčĆąĄąĮąĖąĄ ąŠčéą┤ąĄą╗čīąĮčŗčģ čāč鹥č湥ą║ ą╝ąŠąČąĄčé ą▒čŗčéčī ą▓čŗą┐ąŠą╗ąĮąĄąĮąŠ ą▓ąŠ ą▓čĆąĄą╝čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░. ąÜą░ąČą┤čŗą╣ ąĖąĘ ą┐ąĄčĆąĄčćąĖčüą╗ąĄąĮąĮčŗčģ ą╝ąĄč鹊ą┤ąŠą▓ ąĖą╝ąĄąĄčé ąĮąĄą┤ąŠčüčéą░čéą║ąĖ, ą║ąŠč鹊čĆčŗąĄ čüąŠąĘą┤ą░čÄčé ąĘąĮą░čćąĖč鹥ą╗čīąĮčāčÄ ą┐ąŠą│čĆąĄčłąĮąŠčüčéčī ą┐čĆąĖ ąĖąĘą╝ąĄčĆąĄąĮąĖąĖ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░ [31].

ąöčĆčāą│ąĖą╝ ą▓ą░čĆąĖą░ąĮč鹊ą╝ ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ čāč鹥č湥ą║ čÅą▓ą╗čÅąĄčéčüčÅ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄ čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓čŗčģ ąĮą░ą║ą╗ą░ą┤ąĮčŗčģ čĆą░čüčģąŠą┤ąŠą╝ąĄčĆąŠą▓, ą║ąŠč鹊čĆčŗąĄ ąĖčüą┐ąŠą╗čīąĘčāčÄčé čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓čŗąĄ ą▓ąŠą╗ąĮčŗ ą┤ą╗čÅ ąŠčåąĄąĮą║ąĖ čüą║ąŠčĆąŠčüčéąĖ ą▓ąŠąĘą┤čāčģą░, ą┐čĆąŠč鹥ą║ą░čÄčēąĄą│ąŠ ą▓ąĮčāčéčĆąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ą×ąĮąĖ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ ąĖąĘą╝ąĄčĆčÅčÄčé čüą║ąŠčĆąŠčüčéčī ą▓ čéčĆčāą▒ąĄ ąĖ ąĖą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąĖąĘą▓ąĄčüčéąĮąŠąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą▓ čüąĖčüč鹥ą╝ąĄ. ąŁč鹊čé ą╝ąĄč鹊ą┤ čéčĆąĄą▒čāąĄčé ą╝ąĮąŠąČąĄčüčéą▓ąŠ ąĮą░čüčéčĆąŠąĄą║, ą║ą░ą╗ąĖą▒čĆąŠą▓ą║čā, ą░ čéą░ą║ąČąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ ąĘąĮą░č湥ąĮąĖčÅ ąĮąĄą║ąŠč鹊čĆčŗčģ čéčĆčāą┤ąĮąŠ ąŠą┐čĆąĄą┤ąĄą╗ąĖą╝čŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ [32]. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą┐čĆąĄą┤čŖčÅą▓ą╗čÅčÄčéčüčÅ ąČąĄčüčéą║ąĖąĄ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖčÄ čĆą░čüčģąŠą┤ąŠą╝ąĄčĆą░ ąĖ ą┐čĆą░ą▓ąĖą╗čīąĮąŠą╝čā ąĄą│ąŠ ą║čĆąĄą┐ą╗ąĄąĮąĖčÄ ą║ čéčĆčāą▒ąĄ. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, ąĮą░ą╗ąĖčćąĖąĄ ą▒ąŠą╗čīčłąŠą│ąŠ čćąĖčüą╗ą░ ąĮą░čüčéčĆą░ąĖą▓ą░ąĄą╝čŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┐čĆąĄą┤ąŠą┐čĆąĄą┤ąĄą╗čÅąĄčé ąĘąĮą░čćąĖč鹥ą╗čīąĮčŗąĄ ą┐ąŠą│čĆąĄčłąĮąŠčüčéąĖ ą┐čĆąĖ ąĖąĘą╝ąĄčĆąĄąĮąĖąĖ čĆą░čüčģąŠą┤ą░ čāč鹥č湥ą║.

ąĢčēąĄ ąŠą┤ąĖąĮ ą╝ąĄč鹊ą┤ ą║ąŠčüą▓ąĄąĮąĮąŠą│ąŠ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ąŠčüąĮąŠą▓ą░ąĮ ąĮą░ ąĖąĘą╝ąĄčĆąĄąĮąĖąĖ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ (ą▓ąĄą╗ąĖčćąĖąĮčŗ ąĮą░ą┐čĆčÅąČąĄąĮąĖčÅ ąĖ čüąĖą╗čŗ č鹊ą║ą░), ą┐ąŠą┤ą▓ąŠą┤ąĖą╝čŗčģ ą║ ąĘą░ąČąĖą╝ą░ą╝ 菹╗ąĄą║čéčĆąŠą┤ą▓ąĖą│ą░č鹥ą╗čÅ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆą░, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓čŗčćąĖčüą╗ąĖčéčī ą╝ąŠčēąĮąŠčüčéčī, ą┐ąŠčéčĆąĄą▒ą╗čÅąĄą╝čāčÄ ą┤ą╗čÅ čüąČą░čéąĖčÅ ą▓ąŠąĘą┤čāčģą░ [3]. ąĀą░ąĘąĮąŠčüčéčī ą┐ąŠą║ą░ąĘą░ąĮąĖą╣ ąĖąĘą╝ąĄčĆąĄąĮąĮąŠą╣ ąĖ čĆą░čüč湥čéąĮąŠą╣ ą╝ąŠčēąĮąŠčüčéąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆą░ ą┤ą░ąĄčé ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī čĆą░čüčüčćąĖčéą░čéčī čĆą░čüčģąŠą┤ ą▓ąŠąĘą┤čāčģą░, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮčŗą╣ čāč鹥čćą║ą░ą╝ąĖ ą▓ čüąĖčüč鹥ą╝ąĄ. ąŁč鹊čé ą╝ąĄč鹊ą┤ čłąĖčĆąŠą║ąŠ ą┐čĆąĖą╝ąĄąĮčÅąĄčéčüčÅ ą▓ 菹ĮąĄčĆą│ąŠą░čāą┤ąĖč鹥 ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣, ąĮąŠ čéčĆąĄą▒čāąĄčé čüąĄčĆčéąĖčäąĖą║ą░čåąĖąĖ, ą║ą░ą╗ąĖą▒čĆąŠą▓ą║ąĖ 菹╗ąĄą║čéčĆąŠąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ ąĘąĮą░čćąĖč鹥ą╗čīąĮčŗčģ ąĘą░čéčĆą░čé ą▓čĆąĄą╝ąĄąĮąĖ ąĮą░ ą┐ąŠąĖčüą║ ąĖ ąĖąĘąŠą╗čÅčåąĖčÄ čéčĆąĄą▒čāąĄą╝čŗčģ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ ą╗ąĖąĮąĖą╣. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ, ą╝ąĄč鹊ą┤ ą┐čĆąĄą┤ąĮą░ąĘąĮą░č湥ąĮ ą┤ą╗čÅ ąŠčåąĄąĮą║ąĖ č鹊ą╗čīą║ąŠ ąŠą▒čēąĄą│ąŠ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░ ą▓ čüąĖčüč鹥ą╝ąĄ ąĖ ąĮąĄ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┤ąĖčäč乥čĆąĄąĮčåąĖčĆąŠą▓ą░čéčī ą┐ąŠč鹥čĆąĖ ąĮą░ ąŠčéą┤ąĄą╗čīąĮčŗčģ čāčćą░čüčéą║ą░čģ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░.

ą¤čĆąĖ ą▓čŗčÅą▓ą╗ąĄąĮąĖąĖ ąŠčéą┤ąĄą╗čīąĮčŗčģ čāč鹥č湥ą║ ąĮą░ąĖą▒ąŠą╗ąĄąĄ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĮčŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ čÅą▓ą╗čÅąĄčéčüčÅ čāą╗čīčéčĆą░ąĘą▓čāą║ąŠą▓ąŠąĄ ąŠą▒ąĮą░čĆčāąČąĄąĮąĖąĄ čāč鹥č湥ą║ [33]. ąöą░ąĮąĮčŗą╣ ą╝ąĄč鹊ą┤ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąŠą┐čĆąĄą┤ąĄą╗čÅčéčī čāč鹥čćą║ąĖ, ą║ąŠč鹊čĆčŗąĄ ą┐čĆąŠąĖčüčģąŠą┤čÅčé ą┐čĆąĖ č鹊č湥čćąĮąŠą╣ čĆą░ąĘą│ąĄčĆą╝ąĄčéąĖąĘą░čåąĖąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ąŠą▓, ąĖą╝ąĄąĄčé ą▓čŗčüąŠą║čāčÄ ą┐ąŠą│čĆąĄčłąĮąŠčüčéčī ąĖ čüą╗ąŠąČąĮąŠčüčéčī ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čüčāą╝ą╝ą░čĆąĮąŠą│ąŠ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮąŠą│ąŠ ąĮą░ą╗ąĖčćąĖąĄą╝ ą╝ąĮąŠąČąĄčüčéą▓ą░ č鹊č湥ą║.

ą×ą┤ąĮąĖą╝ ąĖąĘ ąĮąŠą▓čŗčģ ą╝ąĄč鹊ą┤ąŠą▓ čüą╗ąĄą┤čāąĄčé čüčćąĖčéą░čéčī č鹥čĆą╝ąŠą┤ąĖąĮą░ą╝ąĖč湥čüą║ąĖą╣ čü ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĄą╝ ąĮą░ą│čĆąĄą▓ą░č鹥ą╗čīąĮčŗčģ 菹╗ąĄą╝ąĄąĮč鹊ą▓ ąĖ č鹥čĆą╝ąŠą┐ą░čĆ [31]. ąśąĘą╝ąĄčĆąĄąĮąĖąĄ čāč鹥č湥ą║ ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄčéčüčÅ ą┐čĆąĖ ąŠčüčéą░ąĮąŠą▓ą╗ąĄąĮąĮąŠą╝ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąŠą╝ ą┐čĆąŠčåąĄčüčüąĄ, čéą░ą║ čćč鹊 ą▓ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ č鹊ą╗čīą║ąŠ čåąĖčĆą║čāą╗ąĖčĆčāąĄčé ą┐ąŠč鹊ą║, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮčŗą╣ čāč鹥čćą║ą░ą╝ąĖ. ąÜąŠą╝ą┐čĆąĄčüčüąŠčĆ ą┐čĆąŠą┤ąŠą╗ąČą░ąĄčé čĆą░ą▒ąŠčéą░čéčī ą┤ą╗čÅ ą┐ąŠą┤ą┤ąĄčƹȹ░ąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą▓ čüąĖčüč鹥ą╝ąĄ. ąØą░čĆčāąČąĮą░čÅ čćą░čüčéčī čéčĆčāą▒čŗ ąĮą░ą│čĆąĄą▓ą░ąĄčéčüčÅ čü ą┐ąŠą╝ąŠčēčīčÄ č鹥ą┐ą╗ąŠą▓čŗčģ ąĮą░ą│čĆąĄą▓ą░č鹥ą╗ąĄą╣, ąĖ čĆąĄąĘčāą╗čīčéąĖčĆčāčÄčēąĖą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆąĮčŗą╣ ą┐čĆąŠčäąĖą╗čī ąĖąĘą╝ąĄčĆčÅąĄčéčüčÅ čü ą┐ąŠą╝ąŠčēčīčÄ č鹥čĆą╝ąŠą┐ą░čĆ ąĖą╗ąĖ ą┤čĆčāą│ąĖčģ ą░ąĮą░ą╗ąŠą│ąĖčćąĮčŗčģ ąĖąĘą╝ąĄčĆąĖč鹥ą╗ąĄą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ. ą¤čĆąĖ ą┐ąŠą┤ą░č湥 č鹥ą┐ą╗ą░ ąĮą░ čéčĆčāą▒čā čĆąĄąĘčāą╗čīčéąĖčĆčāčÄčēąĖą╣ č鹥ą╝ą┐ąĄčĆą░čéčāčĆąĮčŗą╣ ą┐čĆąŠčäąĖą╗čī ą▒čāą┤ąĄčé ą╝ąĄąĮčÅčéčīčüčÅ ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé ą┐ąŠč鹊ą║ą░ ą▓ąŠąĘą┤čāčģą░ ą▓ čéčĆčāą▒ąĄ. ąśąĘą╝ąĄąĮąĄąĮąĖąĄ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░ ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ąĖąĘą╝ąĄąĮąĄąĮąĖčÄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ č鹥ą┐ą╗ąŠąŠčéą┤ą░čćąĖ ą▓ąĮčāčéčĆąĖ čéčĆčāą▒čŗ, čćč鹊 ą▓ą╗ąĖčÅąĄčé ąĮą░ ąĖąĘą╝ąĄąĮąĄąĮąĖąĄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ą┐ąŠ ąŠčéąĮąŠčłąĄąĮąĖčÄ ą║ ąĖčüčģąŠą┤ąĮąŠą╝čā ąĘąĮą░č湥ąĮąĖčÄ. ą£ąĄč鹊ą┤ ąŠą▒ą╗ą░ą┤ą░ąĄčé ą┤ąŠčüčéą░č鹊čćąĮąŠą╣ č鹊čćąĮąŠčüčéčīčÄ, ąĮąŠ čéčĆąĄą▒čāąĄčé čüą┐ąĄčåąĖą░ą╗čīąĮąŠą│ąŠ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ ąĄą│ąŠ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĄą╣ ą║ą░ą╗ąĖą▒čĆąŠą▓ą║ąĖ. ąĪą╗ąŠąČąĮąŠčüčéčī ąĖ ą┤ąŠčĆąŠą│ąŠą▓ąĖąĘąĮą░ ą┤ą░ąĮąĮąŠą│ąŠ ą╝ąĄč鹊ą┤ą░ ąŠą│čĆą░ąĮąĖčćąĖą▓ą░ąĄčé ąĄą│ąŠ čłąĖčĆąŠą║ąŠąĄ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄ.

ą×ą▒čüčāąČą┤ąĄąĮąĖąĄ

ąĀą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮąŠčüčéčī ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ąĖ ąĮą░ą╗ąĖčćąĖąĄ ą▒ąŠą╗čīčłąŠą│ąŠ čćąĖčüą╗ą░ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čéčĆąĄą▒čāąĄčé čüčéčĆąŠą│ąŠą│ąŠ čāč湥čéą░ ą┐ąŠč鹥čĆčī, ą▓ąŠąĘąĮąĖą║ą░čÄčēąĖčģ ą┐čĆąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║ąĄ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ. ąĪčāčēąĄčüčéą▓čāčÄčēąĖąĄ č鹥čģąĮąĖč湥čüą║ąĖąĄ čüčĆąĄą┤čüčéą▓ą░ ą┐ąŠąĘą▓ąŠą╗čÅčÄčé ą║ąŠąĮčéčĆąŠą╗ąĖčĆąŠą▓ą░čéčī ąŠčüąĮąŠą▓ąĮčŗąĄ ą┐ą░čĆą░ą╝ąĄčéčĆčŗ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ ąĮą░ ą▓čüąĄčģ čŹčéą░ą┐ą░čģ ąĄą│ąŠ ą┐ąĄčĆąĄą╝ąĄčēąĄąĮąĖčÅ. ą×ą┤ąĮą░ą║ąŠ ąĖčģ čłąĖčĆąŠą║ąŠąĄ čĆą░čüą┐čĆąŠčüčéčĆą░ąĮąĄąĮąĖąĄ čüą┤ąĄčƹȹĖą▓ą░ąĄčéčüčÅ ą┤ąŠčĆąŠą│ąŠą▓ąĖąĘąĮąŠą╣ ąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčīčÄ ąĘą░čéčĆą░čé ąĮą░ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠąĄ č鹥čģąĮąĖč湥čüą║ąŠąĄ ąŠą▒čüą╗čāąČąĖą▓ą░ąĮąĖąĄ. ąÆ ąĮąĄą║ąŠč鹊čĆčŗčģ čüą╗čāčćą░čÅčģ čéčĆąĄą▒čāąĄčéčüčÅ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆąŠą▓ą░ąĮąĮąŠąĄ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ, ą┐čĆąĖą╝ąĄąĮčÅąĄą╝ąŠąĄ ą▓ čĆą░ą╝ą║ą░čģ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗčģ čäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮčŗčģ ąĘą░ą┤ą░čć [34, 35]. ąØą░ ąĮą░čł ą▓ąĘą│ą╗čÅą┤, ą▓ ą┤ą░ąĮąĮčŗčģ čāčüą╗ąŠą▓ąĖčÅčģ ą▒ąŠą╗ąĄąĄ čåąĄą╗ąĄčüąŠąŠą▒čĆą░ąĘąĮčŗą╝ąĖ čüčéą░ąĮąŠą▓čÅčéčüčÅ ą╝ąĄč鹊ą┤čŗ, ąŠčüąĮąŠą▓ą░ąĮąĮčŗąĄ ąĮą░ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ąĄ ąŠčüąĮąŠą▓ąĮčŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ čü ą┤ąĖčäč乥čĆąĄąĮčåąĖčĆąŠą▓ą░ąĮąĮčŗą╝ čāč湥č鹊ą╝ čäą░ą║č鹊čĆąŠą▓, ą┐ąŠąĘą▓ąŠą╗čÅčÄčēąĖčģ ą▓ čĆąĄą░ą╗čīąĮąŠą╝ čĆąĄąČąĖą╝ąĄ ą▓čĆąĄą╝ąĄąĮąĖ ąŠčéčüą╗ąĄąČąĖą▓ą░čéčī čāč鹥čćą║ąĖ. ąĪą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮą░čÅ ą╗ąŠą║ą░ą╗ąĖąĘą░čåąĖčÅ ą▓čŗčÅą▓ą╗ąĄąĮąĮčŗčģ čāč鹥č湥ą║ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠ čüąŠą║čĆą░čéąĖčéčī ą▓čĆąĄą┤ąĮčŗąĄ ą┐ąŠč鹥čĆąĖ ąĖ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮčŗąĄ ąĘą░čéčĆą░čéčŗ ą▓ čüąĖčüč鹥ą╝ą░čģ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░.

ą¤čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖąĄ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čüčéą░ąĮčåąĖą╣ ąĖ čĆą░čüč湥čé ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄč鹥ą╣ ą┤ą╗čÅ čüčéą░čåąĖąŠąĮą░čĆąĮčŗčģ ą┐čĆąŠąĄą║čéąĮčŗčģ čĆąĄąČąĖą╝ąŠą▓ čĆą░ą▒ąŠčéčŗ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮąĄ ą┐čĆąĄą┤čüčéą░ą▓ą╗čÅąĄčé ą▒ąŠą╗čīčłąĖčģ čéčĆčāą┤ąĮąŠčüč鹥ą╣ ąĖ ą┤ąŠčüčéą░č鹊čćąĮąŠ ą┐ąŠą┤čĆąŠą▒ąĮąŠ ąŠą┐ąĖčüą░ąĮ [36, 37]. ą×čüąĮąŠą▓ąĮą░čÅ ąĘą░ą┤ą░čćą░ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čāčüčéą░ąĮąŠą▓ą║ąĖ ŌĆō ą┐ąŠą┤ą░čćą░ ą▓ąŠąĘą┤čāčģą░ ą║ ą║ąŠąĮąĄčćąĮąŠą╝čā ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗čÄ čü čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖą╝ąĖ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╝ąĖ ą┐ą░čĆą░ą╝ąĄčéčĆą░ą╝ąĖ, ą║ ą║ąŠč鹊čĆčŗą╝ ąŠčéąĮąŠčüčÅčéčüčÅ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ, čĆą░čüčģąŠą┤ ąĖ ą║ą░č湥čüčéą▓ąŠ ą▓ąŠąĘą┤čāčģą░. ąÆą░ąČąĮčŗą╝ąĖ ą┐ą░čĆą░ą╝ąĄčéčĆą░ą╝ąĖ ą▓ąĮąĄčłąĮąĄą╣ čüąĄčéąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čāčüčéą░ąĮąŠą▓ą║ąĖ čÅą▓ą╗čÅčÄčéčüčÅ ą┤ą╗ąĖąĮą░, ą┤ąĖą░ą╝ąĄčéčĆčŗ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ąŠą▓, čłąĄčĆąŠčģąŠą▓ą░č鹊čüčéčī, ąĮą░ą╗ąĖčćąĖąĄ ą╝ąĄčüčéąĮčŗčģ čüąŠą┐čĆąŠčéąĖą▓ą╗ąĄąĮąĖą╣. ąĪąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖą╣ čĆą░čüč湥čé ąĖ ą┐ąŠčüą╗ąĄą┤čāčÄčēąĖą╣ ą▓čŗą▒ąŠčĆ čŹčéąĖčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą╝ąĖąĮąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī ą┐ąŠč鹥čĆąĖ ąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░čéčī ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗąĄ ą╝ą░čłąĖąĮčŗ čü ąĮą░ąĖą╝ąĄąĮčīčłąĖą╝ ą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĄą╝ 菹ĮąĄčĆą│ąĖąĖ.

ą¤čĆąĖ ą┐čĆąŠąĄą║čéąĖčĆąŠą▓ą░ąĮąĖąĖ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄč鹥ą╣ čü čāč湥č鹊ą╝ ąĮąŠčĆą╝ą░čéąĖą▓ąĮčŗčģ ą┤ąŠą║čāą╝ąĄąĮč鹊ą▓ ą┐ąŠ ąŠčéąĮąŠčłąĄąĮąĖčÄ ą║ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░ą╝ ąĖ ą║ą░č湥čüčéą▓čā ą┐ąŠą┤ą░ą▓ą░ąĄą╝ąŠą│ąŠ ą▓ąŠąĘą┤čāčģą░, čāč湥čé čāč鹥č湥ą║ ą┐čĆąĖąĮąĖą╝ą░ąĄčéčüčÅ ą┤ąĄą║ą╗ą░čĆą░čéąĖą▓ąĮąŠ ąŠčé 0,3 ą┤ąŠ 0,5 ą╝3/ą╝ąĖąĮ ąĮą░ 1 ą║ą╝ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░. ąÆąĄą╗ąĖčćąĖąĮčŗ ą┤ą░ąĮąĮčŗčģ ą┐čĆąŠąĄą║čéąĮčŗčģ čāč鹥č湥ą║ ą┐čĆąĖąĮąĖą╝ą░čÄčéčüčÅ ą▓ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąŠčé ąŠą┐čŗčéą░ 菹║čüą┐ą╗čāą░čéą░čåąĖąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čüčéą░ąĮčåąĖą╣ ą┐ąŠ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅą╝ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗčģ ąŠčéčĆą░čüą╗ąĄą╣. ąóą░ą║ąŠą╣ ą┐ąŠą┤čģąŠą┤ ąŠą▒čāčüą╗ą░ą▓ą╗ąĖą▓ą░ąĄčé čāčüčĆąĄą┤ąĮąĄąĮąĮčŗą╣ ą┐ąŠą║ą░ąĘą░č鹥ą╗čī čāč鹥č湥ą║ ą▒ąĄąĘ čāč湥čéą░ ą╝ąĮąŠąČąĄčüčéą▓ą░ ą▓ąĮąĄčłąĮąĖčģ čäą░ą║č鹊čĆąŠą▓, čćč鹊 čÅą▓ą╗čÅąĄčéčüčÅ ą┤ąŠčüčéą░č鹊čćąĮąŠ ąĮąĄčåąĄą╗ąĄčüąŠąŠą▒čĆą░ąĘąĮčŗą╝. ąØąĄą║ąŠč鹊čĆčŗąĄ čäą░ą║č鹊čĆčŗ ą╝ąŠą│čāčé čüąŠąĘą┤ą░ą▓ą░čéčī čāčĆąŠą▓ąĄąĮčī ą┐ąŠč鹥čĆčī ąŠčé čāč鹥č湥ą║ ą┤ąŠ 40 % ąŠčé ąĮąŠą╝ąĖąĮą░ą╗čīąĮąŠą│ąŠ čĆą░čüčģąŠą┤ą░ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗čÅ [38, 39].

ąöą╗čÅ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ č鹥ą║čāčēąĄą│ąŠ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čāčĆąŠą▓ąĮčÅ čāč鹥č湥ą║ ąĖ ąĖčģ ą╗ąŠą║ą░ą╗ąĖąĘą░čåąĖąĖ ą▓ ą╝ą░ą│ąĖčüčéčĆą░ą╗čīąĮčŗčģ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░čģ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čü čåąĄą╗čīčÄ ą┐ąŠčüą╗ąĄą┤čāčÄčēąĄą│ąŠ ą╝ąĄąĮąĄą┤ąČą╝ąĄąĮčéą░ ą┤ą╗čÅ ą┐čĆąĖąĮčÅčéąĖčÅ čĆąĄčłąĄąĮąĖą╣ ą┐ąŠ čüąĮąĖąČąĄąĮąĖčÄ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮčŗčģ čĆą░čüčģąŠą┤ąŠą▓ ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄčéčüčÅ ą╝ąĄč鹊ą┤ ą║ąŠčüą▓ąĄąĮąĮąŠą│ąŠ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ą▓ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ. ąöą░ąĮąĮčŗą╣ ą╝ąĄč鹊ą┤ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ č鹊ą╝, čćč鹊 ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ąĘąĮą░č湥ąĮąĖčÅ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣, ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĮčŗčģ ą║ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ čāčćą░čüčéą║ą░ą╝ ą▓ čüąŠąŠčéą▓ąĄčéčüčéą▓ąĖąĖ čüąŠ čüčģąĄą╝ąŠą╣ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ. ą¤ąŠ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│čā ą┐ą░ą┤ąĄąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ąĮą░ čŹčéąĖčģ čāčćą░čüčéą║ą░čģ ąŠą┐čĆąĄą┤ąĄą╗čÅąĄčéčüčÅ čĆą░čüčģąŠą┤ ą▓ąŠąĘą┤čāčģą░, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮčŗą╣ čāč鹥čćą║ą░ą╝ąĖ. ą£ąĄč鹊ą┤ ą┐čĆąĖą╝ąĄąĮąĖą╝ ą┤ą╗čÅ ą┤ą╗ąĖąĮąĮčŗčģ ąĖ čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗčģ čüąĄč鹥ą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░, čćč鹊 čģą░čĆą░ą║č鹥čĆąĮąŠ ą┤ą╗čÅ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ ą│ąŠčĆąĮąŠą╣ ąĖ čģąĖą╝ąĖč湥čüą║ąŠą╣ ąŠčéčĆą░čüą╗ąĄą╣. ąÆ čéą░ą║ąĖčģ čüąĖčüč鹥ą╝ą░čģ ą┐ąŠą┤ą░čćąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┐čĆąĄąŠą▒ą╗ą░ą┤ą░čÄčēąĖą╝ąĖ čÅą▓ą╗čÅčÄčéčüčÅ ą╗ąĖąĮąĄą╣ąĮčŗąĄ ą┐ąŠč鹥čĆąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą┐ąŠ čüčĆą░ą▓ąĮąĄąĮąĖčÄ čü ą╝ąĄčüčéąĮčŗą╝ąĖ ą┐ąŠč鹥čĆčÅą╝ąĖ. ąóą░ą║ąĖą╝ ąŠą▒čĆą░ąĘąŠą╝, ąĖčüą┐ąŠą╗čīąĘčāčÅ čāčĆą░ą▓ąĮąĄąĮąĖąĄ ąöą░čĆčüąĖ ŌĆō ąÆąĄą╣čüą▒ą░čģą░ [37], ąĘą░ą┐ąĖčüą░ąĮąĮąŠąĄ ą┤ą╗čÅ i-ą│ąŠ čāčćą░čüčéą║ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ, ąŠą┐čĆąĄą┤ąĄą╗čÅąĄčéčüčÅ čĆą░čüč湥čéąĮąŠąĄ ą┐ą░ą┤ąĄąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ╬öpi ąĮą░ čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĄą╝ čāčćą░čüčéą║ąĄ, ą║ąŠč鹊čĆąŠąĄ ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąŠ čĆą░čüčģąŠą┤ąŠą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗čÅą╝ąĖ ą┤ą░ąĮąĮąŠą│ąŠ čāčćą░čüčéą║ą░ ąĖ čāč鹥čćą║ą░ą╝ąĖ,

ą│ą┤ąĄ di ŌĆō ą┤ąĖą░ą╝ąĄčéčĆ čéčĆčāą▒čŗ; ╬╗ ŌĆō ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé ą│ąĖą┤čĆą░ą▓ą╗ąĖč湥čüą║ąŠą│ąŠ čéčĆąĄąĮąĖčÅ; li ŌĆō ą┐čĆąĖą▓ąĄą┤ąĄąĮąĮą░čÅ ą┤ą╗ąĖąĮą░ i-ą│ąŠ čāčćą░čüčéą║ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░; di ŌĆō ą┤ąĖą░ą╝ąĄčéčĆ i-ą│ąŠ čāčćą░čüčéą║ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░; QčüčĆi ŌĆō čüčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ąŠą▒čŖąĄą╝ąĮąŠą│ąŠ čĆą░čüčģąŠą┤ą░ ą▓ąŠąĘą┤čāčģą░ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ; ŽüčüčĆi ŌĆō čüčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┐ą╗ąŠčéąĮąŠčüčéąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆčāąĄą╝ąŠą│ąŠ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░.

ą×ą▒čŖąĄą╝ąĮčŗą╣ čĆą░čüčģąŠą┤ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ čāčćą░čüčéą║ąĄ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░ čüą║ą╗ą░ą┤čŗą▓ą░ąĄčéčüčÅ ąĖąĘ čĆą░čüčģąŠą┤ą░ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗čÅ ąĖą╗ąĖ ą┐ąŠčüą╗ąĄą┤čāčÄčēąĄą│ąŠ čāčćą░čüčéą║ą░ ąĖ ą▓ąŠąĘąĮąĖą║ą░čÄčēąĖčģ čāč鹥č湥ą║, ą║ąŠč鹊čĆčŗąĄ ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮčŗ ąĮąĄ ą│ąĄčĆą╝ąĄčéąĖčćąĮąŠčüčéčīčÄ čüąŠąĄą┤ąĖąĮąĄąĮąĖą╣ ąĖ ąĮą░čĆčāčłąĄąĮąĖąĄą╝ čüą┐ą╗ąŠčłąĮąŠčüčéąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░. ąĪčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ąŠą▒čŖąĄą╝ąĮąŠą│ąŠ čĆą░čüčģąŠą┤ą░ ą╝ąŠąČąĄčé ą▒čŗčéčī ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąŠ ąĖąĘ ą▓čŗčĆą░ąČąĄąĮąĖčÅ

ą│ą┤ąĄ Qą┐i ŌĆō ą┐ąŠą╗ąĄąĘąĮčŗą╣ ąŠą▒čŖąĄą╝ąĮčŗą╣ čĆą░čüčģąŠą┤ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ, ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąĮčŗą╣ čĆą░čüčģąŠą┤ąŠą╝ ą║ąŠąĮąĄčćąĮčŗčģ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣; Qčāčéi ŌĆō ąŠą▒čŖąĄą╝ąĮčŗąĄ ą┐ąŠč鹥čĆąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ.

ąĪčĆą░ą▓ąĮąĄąĮąĖąĄ ą▓čŗčĆą░ąČąĄąĮąĖą╣ (1) ąĖ (2) ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą╗čāčćąĖčéčī ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéčī ą┐ą░ą┤ąĄąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ąĮą░ čĆą░čüčüą╝ą░čéčĆąĖą▓ą░ąĄą╝ąŠą╝ čāčćą░čüčéą║ąĄ ąŠčé ą▓ąŠąĘąĮąĖą║ą░čÄčēąĖčģ ąŠą▒čŖąĄą╝ąĮčŗčģ čāč鹥č湥ą║ ąĮą░ čŹč鹊ą╝ ąČąĄ čāčćą░čüčéą║ąĄ:

ą¤čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖąĄ ą▓čŗčĆą░ąČąĄąĮąĖčÅ (3) ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓čŗčćąĖčüą╗ąĖčéčī ąŠą▒čŖąĄą╝ąĮčŗąĄ čāč鹥čćą║ąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ:

ąÆ ą┐ąŠą╗čāč湥ąĮąĮąŠąĄ ą▓čŗčĆą░ąČąĄąĮąĖąĄ (4) ą▓čģąŠą┤ąĖčé ŽüčüčĆi ŌĆō čüčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┐ą╗ąŠčéąĮąŠčüčéąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆčāąĄą╝ąŠą│ąŠ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ąöą░ąĮąĮčŗą╣ ą┐ą░čĆą░ą╝ąĄčéčĆ ąĘą░ą▓ąĖčüąĖčé ąŠčé č鹥čĆą╝ąŠą┤ąĖąĮą░ą╝ąĖč湥čüą║ąŠą│ąŠ čüąŠčüč鹊čÅąĮąĖčÅ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆčāąĄą╝ąŠą╣ čüčĆąĄą┤čŗ. ą¤čĆąĖ ą┤ą▓ąĖąČąĄąĮąĖąĖ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖąĘ ąĮą░čćą░ą╗čīąĮąŠą╣ č鹊čćą║ąĖ, ą▓ ą║ąŠč鹊čĆąŠą╣ ąŠąĮ ąĖą╝ąĄąĄčé ą┐ą░čĆą░ą╝ąĄčéčĆčŗ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ p1, č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ T1 ąĖ ą┐ą╗ąŠčéąĮąŠčüčéąĖ Žü1, ą┐čĆąŠąĖčüčģąŠą┤ąĖčé ąĖąĘą╝ąĄąĮąĄąĮąĖąĄ ąĄą│ąŠ č鹥čĆą╝ąŠą┤ąĖąĮą░ą╝ąĖč湥čüą║ąĖčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┤ąŠ ąĘąĮą░č湥ąĮąĖą╣ p2, T2 ąĖ Žü2. ą¤čĆąĖą╝ąĄą╝ ą▓ąŠ ą▓ąĮąĖą╝ą░ąĮąĖąĄ, čćč鹊 ą┤ą▓ąĖąČąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┐ąŠ čüčéą░ą╗čīąĮčŗą╝ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ą╝ čüąŠą┐čĆąŠą▓ąŠąČą┤ą░ąĄčéčüčÅ ą║ą░ą║ ąĄą│ąŠ ąŠčģą╗ą░ąČą┤ąĄąĮąĖąĄą╝ ą▓čüą╗ąĄą┤čüčéą▓ąĖąĄ č鹥ą┐ą╗ąŠą┐ąĄčĆąĄą┤ą░čćąĖ č湥čĆąĄąĘ čüč鹥ąĮą║ąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░, čéą░ą║ ąĖ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ ą┐ąŠą▓čŗčłąĄąĮąĖąĄą╝ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ąĖąĘ-ąĘą░ čéčĆąĄąĮąĖčÅ ą▓ąŠąĘą┤čāčģą░ ąŠ čüč鹥ąĮą║ąĖ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░, ąĖą╝ąĄčÄčēąĖą╝ ąĘąĮą░čćąĖč鹥ą╗čīąĮčāčÄ čłąĄčĆąŠčģąŠą▓ą░č鹊čüčéčī. ąÆ ą┐ąĄčĆą▓ąŠą╝ ą┐čĆąĖą▒ą╗ąĖąČąĄąĮąĖąĖ ą┐čĆąĖą╝ąĄą╝, čćč鹊 čüąĮąĖąČąĄąĮąĖąĄ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ ą▓ąŠąĘą┤čāčģą░ ąĮą░ čĆą░čüčüą╝ą░čéčĆąĖą▓ą░ąĄą╝ąŠą╝ čāčćą░čüčéą║ąĄ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ ą┐čĆąŠąĖčüčģąŠą┤ąĖčé ą┐ąŠ ą░ą┤ąĖą░ą▒ą░čéąĖč湥čüą║ąŠą╝čā ąĘą░ą║ąŠąĮčā. ąóąŠą│ą┤ą░ čüčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ ą┐ą╗ąŠčéąĮąŠčüčéąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆčāąĄą╝ąŠą│ąŠ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓čŗčćąĖčüą╗čÅąĄčéčüčÅ ąĖąĘ ą▓čŗčĆą░ąČąĄąĮąĖčÅ

ą│ą┤ąĄ pąĮi ŌĆō ą░ą▒čüąŠą╗čÄčéąĮąŠąĄ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓ ąĮą░čćą░ą╗ąĄ i-ą│ąŠ čāčćą░čüčéą║ą░ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░; R ŌĆō ą│ą░ąĘąŠą▓ą░čÅ ą┐ąŠčüč鹊čÅąĮąĮą░čÅ ą▓ąŠąĘą┤čāčģą░; TąĮi ŌĆō ą░ą▒čüąŠą╗čÄčéąĮą░čÅ č鹥čĆą╝ąŠą┤ąĖąĮą░ą╝ąĖč湥čüą║ą░čÅ č鹥ą╝ą┐ąĄčĆą░čéčāčĆą░ ą▓ąŠąĘą┤čāčģą░ ą▓ ąĮą░čćą░ą╗ąĄ i-ą│ąŠ čāčćą░čüčéą║ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░.

ą£ąŠąĮąĖč鹊čĆąĖąĮą│ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄčéčüčÅ ą▓ ą║ą╗čÄč湥ą▓čŗčģ č鹊čćą║ą░čģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ: ąĮą░ ą▓čŗčģąŠą┤ąĄ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ, ą▓ ą╝ąĄčüčéą░čģ čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĖą╣ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ, ąŠą║ąŠą╗ąŠ ą┐čĆąĖąĄą╝ąĮąĖą║ąŠą▓ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ą×čüąĮąŠą▓ąĮčŗą╝ ą┐čĆąĄąŠą▒ą╗ą░ą┤ą░čÄčēąĖą╝ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą╝ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┤ą╗čÅ ąĘą░ą┤ą░ąĮąĮčŗčģ čāčüą╗ąŠą▓ąĖą╣ čÅą▓ą╗čÅąĄčéčüčÅ ąĖąĘą▒čŗč鹊čćąĮąŠąĄ ą┤ą░ą▓ą╗ąĄąĮąĖąĄ ą▓ č鹊čćą║ą░čģ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░, ą║ąŠč鹊čĆąŠąĄ čĆąĄą│ąĖčüčéčĆąĖčĆčāąĄčéčüčÅ čåąĖčäčĆąŠą▓čŗą╝ąĖ ą╝ą░ąĮąŠą╝ąĄčéčĆą░ą╝ąĖ ąĖ ą╗čÄą▒ąŠąĄ ąĖčģ ąŠčéą║ą╗ąŠąĮąĄąĮąĖąĄ ąŠčéčüą╗ąĄąČąĖą▓ą░ąĄčéčüčÅ čŹąĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą╣ čüą╗čāąČą▒ąŠą╣ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ. ąÆ ąĮąĄą║ąŠč鹊čĆčŗčģ ą║ą╗čÄč湥ą▓čŗčģ č鹊čćą║ą░čģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░čÄčéčüčÅ čåąĖčäčĆąŠą▓čŗąĄ č鹥čĆą╝ąŠą╝ąĄčéčĆčŗ, ą║ąŠč鹊čĆčŗąĄ čĆąĄą│ąĖčüčéčĆąĖčĆčāčÄčé č鹥ą╝ą┐ąĄčĆą░čéčāčĆčā ą┐ąŠą┤ą░ą▓ą░ąĄą╝ąŠą│ąŠ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░. ąÆ č鹥čģ č鹊čćą║ą░čģ čüąĄčéąĖ, ą│ą┤ąĄ ąŠčéčüčāčéčüčéą▓čāčÄčé č鹥čĆą╝ąŠą╝ąĄčéčĆčŗ, č鹥ą╝ą┐ąĄčĆą░čéčāčĆą░ ą▓čŗčćąĖčüą╗čÅąĄčéčüčÅ ą╝ąĄč鹊ą┤ąŠą╝ ą╗ąĖąĮąĄą╣ąĮąŠą╣ ąĖąĮč鹥čĆą┐ąŠą╗čÅčåąĖąĖ, ąĖąĘ ą┤ą░ąĮąĮčŗčģ ą▒ą╗ąĖąČą░ą╣čłąĖčģ č鹊č湥ą║ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ. ąĪąŠą│ą╗ą░čüąĮąŠ ą┐čĆąŠąĄą║čéąĮąŠą╣ čüčģąĄą╝ąĄ ą╝ą░ąĮąŠą╝ąĄčéčĆčŗ čĆąĄą│ąĖčüčéčĆąĖčĆčāčÄčé ą┤ą░ą▓ą╗ąĄąĮąĖąĄ ą▓ąŠąĘą┤čāčģą░ ą▓ ąĮą░čćą░ą╗ąĄ p1 ąĖ ą▓ ą║ąŠąĮčåąĄ p2 čāčćą░čüčéą║ąŠą▓ ąĮą░ą▒ą╗čÄą┤ą░ąĄą╝ąŠą│ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░, čćč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čāčćąĖčéčŗą▓ą░čéčī čĆą░ąĘąĮąŠčüčéčī ąĖčģ ą┐ąŠą║ą░ąĘą░ąĮąĖą╣, ą║ąŠč鹊čĆąŠąĄ čĆą░ą▓ąĮąŠ ąŠą▒čēąĄą╝čā ą┐ą░ą┤ąĄąĮąĖčÄ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ąĮą░ ą┤ą░ąĮąĮąŠą╝ čāčćą░čüčéą║ąĄ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░:

ąóą░ą║ ą║ą░ą║ ąŠą▒čŖąĄą╝ąĮą░čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąŠą▓ Vą║ ąĖ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ Vą┐ ąĖąĘą╝ąĄčĆčÅąĄčéčüčÅ ą▓ [ą╝3/ą╝ąĖąĮ], č鹊 ą┐ąĄčĆąĄą╣ą┤čÅ ąŠčé čĆą░ąĘą╝ąĄčĆąĮąŠčüčéąĖ [ą╝3/čü] ą║ čĆą░ąĘą╝ąĄčĆąĮąŠčüčéąĖ [ą╝3/ą╝ąĖąĮ] ąĖ ą┐čĆąĖąĮąĖą╝ą░čÅ ą▓ąŠ ą▓ąĮąĖą╝ą░ąĮąĖąĄ ąĮąĄčāčćč鹥ąĮąĮčŗąĄ ą▓ ą┐čĆąĖąĮčÅč鹊ą╣ ą╝ąŠą┤ąĄą╗ąĖ čäą░ą║č鹊čĆčŗ, ą┐ąŠą╗čāčćąĖą╝ ąŠą║ąŠąĮčćą░č鹥ą╗čīąĮąŠąĄ ą▓čŗčĆą░ąČąĄąĮąĖąĄ ą┤ą╗čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čāč鹥č湥ą║ ą▓ąŠąĘą┤čāčģą░ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░:

ą│ą┤ąĄ Včāčéi ŌĆō čĆą░čüč湥čéąĮčŗą╣ ąŠą▒čŖąĄą╝ąĮčŗą╣ čĆą░čüčģąŠą┤ čāč鹥č湥ą║ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ, ą╝3/ą╝ąĖąĮ; kc ŌĆō ą║ąŠčŹčäčäąĖčåąĖąĄąĮčé čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ, čāčćąĖčéčŗą▓ą░čÄčēąĖą╣ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠąĄ ą┐ą░ą┤ąĄąĮąĖąĄ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ, čüą▓čÅąĘą░ąĮąĮąŠąĄ čü ą║ąŠąĮčäąĖą│čāčĆą░čåąĖąĄą╣ čāčćą░čüčéą║ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ (ąĮą░ą╗ąĖčćąĖąĄ ą▓ąĄąĮčéąĖą╗ąĄą╣, čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĖą╣, ą┐ąŠą▓ąŠčĆąŠč鹊ą▓ ąĖ čé.ą┐.); Vą┐i ŌĆō čĆą░čüč湥čéąĮčŗą╣ ąŠą▒čŖąĄą╝ąĮčŗą╣ čĆą░čüčģąŠą┤ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ ąĮą░ i-ą╝ čāčćą░čüčéą║ąĄ, ą╝3/ą╝ąĖąĮ, ąŠą┐čĆąĄą┤ąĄą╗čÅąĄą╝čŗą╣ ą┐ąŠ ą┐ą░čüą┐ąŠčĆčéąĮčŗą╝ ą┤ą░ąĮąĮčŗą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖą╗ąĖ čĆąĄąĘčāą╗čīčéą░čéą░ą╝ ą┐ąŠčüą╗ąĄą┤ąĮąĄą│ąŠ ą░čāą┤ąĖčéą░ čģąŠąĘčÅą╣čüčéą▓ą░ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ.

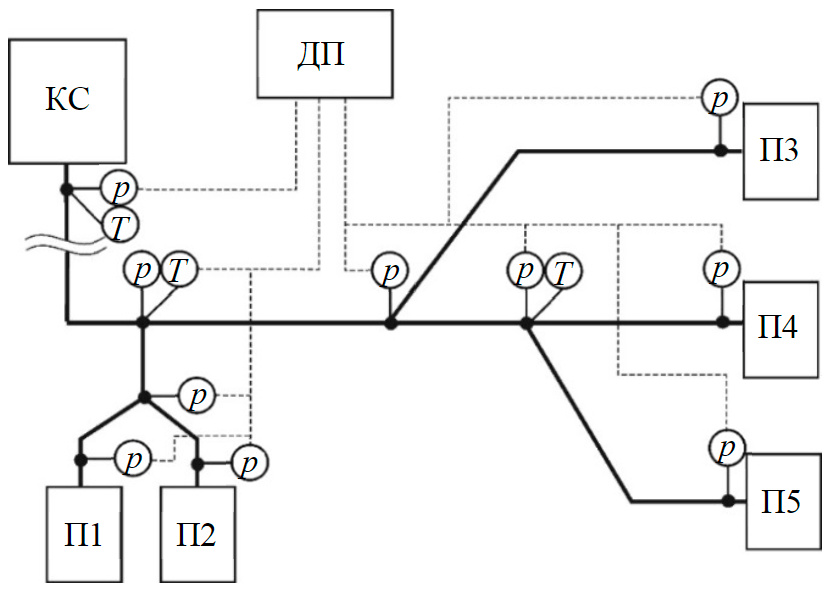

ąĀąĖčü.2. ą¤čĆąĖą╝ąĄčĆąĮą░čÅ čüčģąĄą╝ą░ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ą┐ąŠą┤ąĘąĄą╝ąĮąŠą│ąŠ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ą£ąĖčĆąĮąĖąĮčüą║ąŠą│ąŠ ą│ąŠčĆąĮąŠ-ąŠą▒ąŠą│ą░čéąĖč鹥ą╗čīąĮąŠą│ąŠ ą║ąŠą╝ą▒ąĖąĮą░čéą░

ąÜąĪ ŌĆō ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮą░čÅ čüčéą░ąĮčåąĖčÅ; ą¤1 ŌĆō ą¤5 ŌĆō ą┐ąĮąĄą▓ą╝ąŠą┐čĆąĖąĄą╝ąĮąĖą║ąĖ; p ŌĆō ą┤ą░čéčćąĖą║ąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ; T ŌĆō ą┤ą░čéčćąĖą║ąĖ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ; ąöą¤ ŌĆō ą┤ąĖčüą┐ąĄčéč湥čĆčüą║ąĖą╣ ą┐čāą╗čīčé

ąöą╗čÅ čāčüą┐ąĄčłąĮąŠą╣ čĆąĄą░ą╗ąĖąĘą░čåąĖąĖ ą┤ą░ąĮąĮąŠą╣ ą╝ąĄč鹊ą┤ąĖą║ąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ čāčüčéą░ąĮąŠą▓ąĖčéčī ąĘąĮą░č湥ąĮąĖąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ kc. ąóą░ą║ ą║ą░ą║ ąĮą░ ąĄą│ąŠ ą▓ąĄą╗ąĖčćąĖąĮčā ą▓ą╗ąĖčÅčÄčé ą┤ąŠčüčéą░č鹊čćąĮąŠ ą╝ąĮąŠą│ąŠ čüą╗čāčćą░ą╣ąĮčŗčģ čäą░ą║č鹊čĆąŠą▓, č鹊 čāčüčéą░ąĮąŠą▓ą╗ąĄąĮąĖąĄ ąĘą░ą▓ąĖčüąĖą╝ąŠčüčéąĖ ąĘąĮą░č湥ąĮąĖčÅ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ ąŠčé ą║ąŠąĮčäąĖą│čāčĆą░čåąĖąĖ ąĖ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ ą╝ąŠąČąĄčé ą▒čŗčéčī ą┐ąŠčüčéčĆąŠąĄąĮąŠ ąĮą░ ą▒ą░ąĘąĄ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ čü ą┐ąŠą╝ąŠčēčīčÄ čŹą╝ą┐ąĖčĆąĖč湥čüą║ąĖčģ č乊čĆą╝čāą╗. ąŁą║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗąĄ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅ ą▒čŗą╗ąĖ ą┐čĆąŠą▓ąĄą┤ąĄąĮčŗ ąĮą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ą£ąĖčĆąĮąĖąĮčüą║ąŠą│ąŠ ą│ąŠčĆąĮąŠ-ąŠą▒ąŠą│ą░čéąĖč鹥ą╗čīąĮąŠą│ąŠ ą║ąŠą╝ą▒ąĖąĮą░čéą░ ą║ąŠą╝ą┐ą░ąĮąĖąĖ ┬½ąÉąøąĀą×ąĪąÉ┬╗. ąĪčāčēąĄčüčéą▓čāčÄčēą░čÅ čüąĖčüč鹥ą╝ą░ ą┤ąĖčüą┐ąĄčéč湥čĆąĖąĘą░čåąĖąĖ čĆčāą┤ąĮąĖą║ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ čüą╗ąĄą┤ąĖčéčī ąĘą░ ą┐ąŠą║ą░ąĘą░ąĮąĖčÅą╝ąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą▓ ą║ąŠąĮčéčĆąŠą╗čīąĮčŗčģ č鹊čćą║ą░čģ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖ čĆąĄąČąĖą╝ąŠą╝ čĆą░ą▒ąŠčéčŗ ą┐ąĮąĄą▓ą╝ąŠčāčüčéą░ąĮąŠą▓ąŠą║. ą×ą┐ąĄčĆą░č鹊čĆ ą┤ąĖčüą┐ąĄčéč湥čĆčüą║ąŠą│ąŠ ą┐čāą╗čīčéą░ ą▓ąĖą┤ąĖčé ąĮą░ ą║ąŠąĮčéčĆąŠą╗čīąĮąŠą╝ ą╝ąŠąĮąĖč鹊čĆąĄ ą┐ą╗ą░ąĮ ą│ąŠčĆąĮčŗčģ čĆą░ą▒ąŠčé čü čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖąĄą╝ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ ą┐ąŠą║ą░ąĘą░ąĮąĖčÅą╝ąĖ ą┐čĆąĖą▒ąŠčĆąŠą▓ ą▓ ą║ąŠąĮčéčĆąŠą╗čīąĮčŗčģ č鹊čćą║ą░čģ. ążčāąĮą║čåąĖąŠąĮą░ą╗čīąĮą░čÅ čüčģąĄą╝ą░ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ čĆčāą┤ąĮąĖą║ą░ ą┐ąŠą║ą░ąĘą░ąĮą░ ąĮą░ čĆąĖčü.2. ąöą░čéčćąĖą║ąĖ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ čĆą░čüą┐ąŠą╗ą░ą│ą░čÄčéčüčÅ ą▓ čāąĘą╗ąŠą▓čŗčģ č鹊čćą║ą░čģ, čüą▓čÅąĘčŗą▓ą░čÄčēąĖčģ ąŠčéą┤ąĄą╗čīąĮčŗąĄ čāčćą░čüčéą║ąĖ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ, ąĖą╗ąĖ ą▓ ą╝ąĄčüčéą░čģ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖčÅ ą┐ąĮąĄą▓ą╝ąŠą┐čĆąĖąĄą╝ąĮąĖą║ąŠą▓.

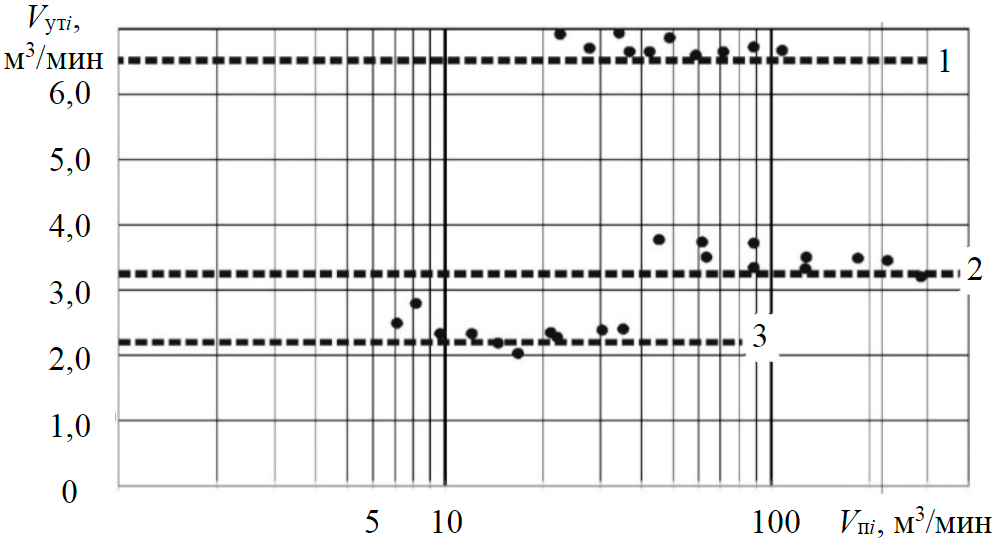

ąĀąĖčü.3. ąĀąĄąĘčāą╗čīčéą░čéčŗ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗčģ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖą╣ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ąĮą░ čāčćą░čüčéą║ą░čģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░ą▓ ą║ą▓ąĄčĆčłą╗ą░ą│ąĄ (1), ą▓ čüčéą▓ąŠą╗ąĄ (2), ą▓ čłčéčĆąĄą║ąĄ (3)

ą¤ąŠčéčĆąĄą▒ąĮąŠčüčéčī ą┐ąŠą┤ąĘąĄą╝ąĮčŗčģ ąĖ ąĮą░ąĘąĄą╝ąĮčŗčģ ą║ąŠą╝ą┐ą╗ąĄą║čüąŠą▓ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ą▓ čüąČą░č鹊ą╝ ą▓ąŠąĘą┤čāčģąĄ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčéčüčÅ ąŠčé ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĮąŠą╣ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ. ąÜąŠą╝ą┐čĆąĄčüčüąŠčĆąĮą░čÅ čüčéą░ąĮčåąĖčÅ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮą░ č湥čéčŗčĆčīą╝čÅ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆą░ą╝ąĖ ZR-750/7.5-50 (ą┐ąŠą┤ą░čćą░ 124,4 ą╝3/ą╝ąĖąĮ, ą┤ą░ą▓ą╗ąĄąĮąĖąĄ (75 ą¤ą░) 7,5 ą║ą│/čüą╝2, ą╝ąŠčēąĮąŠčüčéčī 菹╗ąĄą║čéčĆąŠą┤ą▓ąĖą│ą░č鹥ą╗čÅ 750 ą║ąÆčé). ąĪčāą╝ą╝ą░čĆąĮą░čÅ ą┐čĆąŠąĄą║čéąĮą░čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖč鹥ą╗čīąĮąŠčüčéčī čĆą░ą▒ąŠčćąĖčģ ą░ą│čĆąĄą│ą░č鹊ą▓ čüąŠčüčéą░ą▓ą╗čÅąĄčé 373,5 ą╝3/ą╝ąĖąĮ. ąĀą░ą▒ąŠčéą░ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ ą┐čĆąĄą┤čāčüą╝ąŠčéčĆąĄąĮą░ ą▓ ą░ą▓č鹊ą╝ą░čéąĖč湥čüą║ąŠą╝ čĆąĄąČąĖą╝ąĄ, čü ą▓čŗą▓ąŠą┤ąŠą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┤ąĖčüą┐ąĄčéč湥čĆčā čĆčāą┤ąĮąĖą║ą░.

ą×čé ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ ą┤ąŠ ą║ą╗ąĄč鹥ą▓ąŠą│ąŠ čüčéą▓ąŠą╗ą░ čüąČą░čéčŗą╣ ą▓ąŠąĘą┤čāčģ ą┐ąŠą┤ą░ąĄčéčüčÅ ą┐ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤čā čü ąĮąŠą╝ąĖąĮą░ą╗čīąĮčŗą╝ąĖ ą┤ąĖą░ą╝ąĄčéčĆą░ą╝ąĖ DN400 ąĖ DN350, ą┤ą░ą╗ąĄąĄ ą┐ąŠ ą║ą╗ąĄč鹥ą▓ąŠą╝čā čüčéą▓ąŠą╗čā ą┐ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤čā DN300, ą┐ąŠ ą║ą▓ąĄčĆčłą╗ą░ą│ą░ą╝ čĆą░ą▒ąŠčćąĖčģ ą│ąŠčĆąĖąĘąŠąĮč鹊ą▓ ą┐ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ą╝ DN200, ą┐ąŠ ąŠčüčéą░ą╗čīąĮčŗą╝ ą▓čŗčĆą░ą▒ąŠčéą║ą░ą╝ ą┐ąŠ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤ą░ą╝ čü ą┤ąĖą░ą╝ąĄčéčĆą░ą╝ąĖ DN150. ąóčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤čŗ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮčŗ ą▓ą╗ą░ą│ąŠąŠčéą┤ąĄą╗ąĖč鹥ą╗čÅą╝ąĖ ąĖ ą║ąŠą╝ą╝čāčéą░čåąĖąŠąĮąĮąŠą╣ ą░čĆą╝ą░čéčāčĆąŠą╣.

ąæąŠą╗čīčłąĖąĮčüčéą▓ąŠ ą┐ąĮąĄą▓ą╝ąŠą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ ąĮąĄ ąĖą╝ąĄčÄčé ą┐ąŠčüč鹊čÅąĮąĮąŠą│ąŠ ą╝ąĄčüč鹊ą┐ąŠą╗ąŠąČąĄąĮąĖčÅ ą▓ čĆčāą┤ąĮąĖą║ąĄ. ąĪąŠą│ą╗ą░čüąĮąŠ ą┐ą╗ą░ąĮčā ą│ąŠčĆąĮčŗčģ čĆą░ą▒ąŠčé ąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą╣ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ ą┐ąĮąĄą▓ą╝ąŠą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĖ ą┐ąŠą┤ą║ą╗čÄčćą░čÄčéčüčÅ ą║ čéčĆčāą▒ąŠą┐čĆąŠą▓ąŠą┤čā čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ą▓ ąŠčéą▓ąĄčéą▓ą╗ąĄąĮąĖčÅčģ, ą┐čĆąĄą┤čāčüą╝ąŠčéčĆąĄąĮąĮčŗčģ ą┐čĆąŠąĄą║č鹊ą╝.

ąöą╗čÅ ą▓čŗčćąĖčüą╗ąĄąĮąĖčÅ ą┐ąŠč鹥čĆčī čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąĖ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ kc 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗąĄ čāčćą░čüčéą║ąĖ ą▒čŗą╗ąĖ čĆą░ąĘą┤ąĄą╗ąĄąĮčŗ ą┐ąŠ ąĮąŠą╝ąĖąĮą░ą╗čīąĮčŗą╝ ą┤ąĖą░ą╝ąĄčéčĆą░ą╝ ąĖ čĆą░čüą┐ąŠą╗ąŠąČąĄąĮąĖčÄ ą▓ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ. ąĀąĄąĘčāą╗čīčéą░čéčŗ ąĖąĘą╝ąĄčĆąĄąĮąĖą╣ ąĘąĮą░č湥ąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ąĮą░ ąĖčüčüą╗ąĄą┤čāąĄą╝čŗčģ čāčćą░čüčéą║ą░čģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ą░ ą┐ąŠčüčéčāą┐ą░ą╗ąĖ ąĮą░ ą┐čāą╗čīčé ąŠą┐ąĄčĆą░č鹊čĆą░. ąśąĘą╝ąĄčĆąĄąĮąĖčÅ ą┐čĆąŠą▓ąŠą┤ąĖą╗ąĖčüčī ą┐čĆąĖ čĆą░ąĘąĮąŠą╝ čćąĖčüą╗ąĄ ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĮčŗčģ ą┐ąŠčéčĆąĄą▒ąĖč鹥ą╗ąĄą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░, čüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ, ąĖąĘą╝ąĄąĮčÅą╗ąĖčüčī čĆą░čüčģąŠą┤ ąĖ ą▓ąĄą╗ąĖčćąĖąĮčŗ ą┐ą░ą┤ąĄąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖą╣ ą▓ąŠąĘą┤čāčģą░ ą▓ č鹊čćą║ą░čģ ąĖąĘą╝ąĄčĆąĄąĮąĖčÅ. ąĀą░čüč湥čé čāčüą╗ąŠą▓ąĮčŗčģ čāč鹥č湥ą║ ą┐čĆąŠąĖąĘą▓ąŠą┤ąĖą╗čüčÅ čüąŠą│ą╗ą░čüąĮąŠ č乊čĆą╝čāą╗ąĄ (4), ą┐čĆąĖ čŹč鹊ą╝ ąĘąĮą░č湥ąĮąĖąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ kc ą┐čĆąĖąĮąĖą╝ą░ą╗ąŠčüčī čĆą░ą▓ąĮčŗą╝ 1. ąĀąĄąĘčāą╗čīčéą░čéčŗ ąĖąĘą╝ąĄčĆąĄąĮąĖą╣ čāč鹥č湥ą║ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗą╝ąĖ ą╝ąĄč鹊ą┤ą░ą╝ąĖ ąĮą░ č鹥čģ ąČąĄ čāčćą░čüčéą║ą░čģ ąŠą▒ąŠąĘąĮą░č湥ąĮčŗ ąĮą░ ą│čĆą░čäąĖą║ąĄ (čĆąĖčü.3) ą┐čāąĮą║čéąĖčĆąĮčŗą╝ąĖ ą╗ąĖąĮąĖčÅą╝ąĖ.

ąÆ čĆąĄąĘčāą╗čīčéą░č鹥 ą┐čĆąŠą▓ąĄą┤ąĄąĮąĮčŗčģ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮč鹊ą▓ ą▒čŗą╗ąŠ čāčüčéą░ąĮąŠą▓ą╗ąĄąĮąŠ, čćč鹊 ąĘąĮą░č湥ąĮąĖąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮąĖčÅ ąĮą░čģąŠą┤ąĖčéčüčÅ ą▓ ą┤ąĖą░ą┐ą░ąĘąŠąĮąĄ ąŠčé 0,93 ą┤ąŠ 0,97 (čüą╝. čéą░ą▒ą╗ąĖčåčā). ą¤čĆąĖ ą╝ą░ą╗čŗčģ čĆą░čüčģąŠą┤ą░čģ ą▓ąŠąĘą┤čāčģą░ ą┐ąŠą│čĆąĄčłąĮąŠčüčéčī ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ą┤ą░ąĮąĮčŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ čüąĮąĖąČą░ąĄčéčüčÅ, čćč鹊 čüą▓čÅąĘą░ąĮąŠ čü ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮąŠą╣ čćčāą▓čüčéą▓ąĖč鹥ą╗čīąĮąŠčüčéčīčÄ ą┤ą░čéčćąĖą║ąŠą▓-ą┐čĆąĄąŠą▒čĆą░ąĘąŠą▓ą░č鹥ą╗ąĄą╣ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ąĖ ąĖčģ ą┐ąŠą│čĆąĄčłąĮąŠčüčéčīčÄ, ą║ąŠč鹊čĆą░čÅ čüąŠčüčéą░ą▓ą╗čÅąĄčé 1-2 %. ą¤čĆąĖ čĆą░čüčģąŠą┤ą░čģ, čüąŠąŠčéą▓ąĄčéčüčéą▓čāčÄčēąĖčģ ąŠčüąĮąŠą▓ąĮčŗą╝ čĆą░ą▒ąŠčćąĖą╝ čĆąĄąČąĖą╝ą░ą╝ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ, ą┤ą░ąĮąĮą░čÅ ą╝ąĄč鹊ą┤ąĖą║ą░ ą┤ą░ąĄčé čāą┤ąŠą▓ą╗ąĄčéą▓ąŠčĆąĖč鹥ą╗čīąĮčŗą╣ čĆąĄąĘčāą╗čīčéą░čé čü ą┐ąŠą│čĆąĄčłąĮąŠčüčéčīčÄ ąĖąĘą╝ąĄčĆąĄąĮąĖą╣ 6-7 %.

ąŚąĮą░č湥ąĮąĖąĄ ą║ąŠčŹčäčäąĖčåąĖąĄąĮčéą░ kc

|

ąŻčćą░čüč鹊ą║ |

ąØąŠą╝ąĖąĮą░ą╗čīąĮčŗą╣ ą┤ąĖą░ą╝ąĄčéčĆ, ą╝ą╝ |

ąĪčĆąĄą┤ąĮąĄąĄ ąĘąĮą░č湥ąĮąĖąĄ kc |

ą¤ąŠą│čĆąĄčłąĮąŠčüčéčī čĆą░čüč湥čéąĮčŗčģ ą┤ą░ąĮąĮčŗčģ, % |

|

ąĪčéą▓ąŠą╗ |

350 |

0,93 |

5,3 |

|

ąÜą▓ąĄčĆčłą╗ą░ą│ |

200 |

0,97 |

2,5 |

|

ą¤čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗąĄ čāčćą░čüčéą║ąĖ, čłčéčĆąĄą║ąĖ |

150 |

0,95 |

5,8 |

ą×čüąĮąŠą▓ąĮąŠąĄ ąĮą░ąĘąĮą░č湥ąĮąĖąĄ ą┤ą░ąĮąĮąŠą╣ ą╝ąĄč鹊ą┤ąĖą║ąĖ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ąĮąĄ ą▓ č鹊čćąĮąŠą╝ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĖ čāč鹥č湥ą║, ą░ ą▓ čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠą╝ ąĖčģ ąŠą▒ąĮą░čĆčāąČąĄąĮąĖąĖ ąĖ ąĮąĄą╝ąĄą┤ą╗ąĄąĮąĮąŠą╣ ą╗ąŠą║ą░ą╗ąĖąĘą░čåąĖąĖ. ąĪčģąĄą╝ą░ čĆą░ą▒ąŠčéčŗ ąĘą░ą║ą╗čÄčćą░ąĄčéčüčÅ ą▓ čüą╗ąĄą┤čāčÄčēąĄą╝. ą¤ąŠą║ą░ąĘą░ąĮąĖčÅ ą┐čĆąĖą▒ąŠčĆąŠą▓ ą┐ąŠčüčĆąĄą┤čüčéą▓ąŠą╝ ą╗ąĖąĮąĖą╣ čüą▓čÅąĘąĖ ą┐ąĄčĆąĄą┤ą░čÄčéčüčÅ ąĮą░ ą┐čāą╗čīčé ą┤ąĖčüą┐ąĄčéč湥čĆą░, ą│ą┤ąĄ ą┐čĆąŠąĖčüčģąŠą┤ąĖčé ąĖčģ ą▓ąĖąĘčāą░ą╗ąĖąĘą░čåąĖčÅ. ą¤čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮąŠą╣ čüąĖčüč鹥ą╝čŗ ą║ąŠąĮčéčĆąŠą╗čÅ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ, ą┐ąŠčüčéčĆąŠąĄąĮąĮąŠąĄ čü čāč湥č鹊ą╝ ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄą╝ąŠą╣ ą╝ąĄč鹊ą┤ąĖą║ąĖ, ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓čŗą┤ą░ą▓ą░čéčī čüąĖą│ąĮą░ą╗čŗ ą┐čĆąĖ ąŠčéą║ą╗ąŠąĮąĄąĮąĖčÅčģ čĆąĄąČąĖą╝ą░ čĆą░ą▒ąŠčéčŗ čüąĖčüč鹥ą╝čŗ ąŠčé čĆą░čüč湥čéąĮčŗčģ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓. ą£ąĄąĮąĄą┤ąČą╝ąĄąĮčé ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ ąŠčåąĄąĮąĖą▓ą░ąĄčé čŹčéąĖ ąŠčéą║ą╗ąŠąĮąĄąĮąĖčÅ ąĖ ą┐čĆąĖąĮąĖą╝ą░ąĄčé ą╝ąĄčĆčŗ ą┤ą╗čÅ ą╗ąŠą║ą░ą╗ąĖąĘą░čåąĖąĖ čāč鹥č湥ą║ ąĖ, ą▓ ą║ąŠąĮąĄčćąĮąŠą╝ ąĖč鹊ą│ąĄ, ą║ čüąĮąĖąČąĄąĮąĖčÄ čŹąĮąĄčĆą│ąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖčÅ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĄą╣ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ. ąöą░ąĮąĮą░čÅ čüąĖčüč鹥ą╝ą░ ą┐ąŠą▓čŗčłą░ąĄčé 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║čāčÄ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčī čéčĆą░ąĮčüą┐ąŠčĆčéą░ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░, ąĖčüą║ą╗čÄčćą░ąĄčé ą▓ą╗ąĖčÅąĮąĖąĄ č湥ą╗ąŠą▓ąĄč湥čüą║ąŠą│ąŠ čäą░ą║č鹊čĆą░ ąĖ čÅą▓ą╗čÅąĄčéčüčÅ ąŠą┤ąĮąĖą╝ ąĖąĘ čłą░ą│ąŠą▓ čĆą░ąĘą▓ąĖčéąĖčÅ ą▓čŗčüąŠą║ąŠčŹčäč乥ą║čéąĖą▓ąĮąŠą│ąŠ čåąĖčäčĆąŠą▓ąŠą│ąŠ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ [36, 40].

ąŚą░ą║ą╗čÄč湥ąĮąĖąĄ

ąĀąĄąĘčāą╗čīčéą░čéčŗ ą┐čĆąŠą▓ąĄą┤ąĄąĮąĮčŗčģ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖą╣ ą┐ąŠąĘą▓ąŠą╗čÅčÄčé čüą┤ąĄą╗ą░čéčī čüą╗ąĄą┤čāčÄčēąĖąĄ ą▓čŗą▓ąŠą┤čŗ.

ą×ą┤ąĮąĖą╝ ąĖąĘ ą╝ąĄč鹊ą┤ąŠą▓ č鹥čģąĮąĖč湥čüą║ąŠą╣ čĆąĄą░ą╗ąĖąĘą░čåąĖąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠą│ąŠ ą╝ąĄąĮąĄą┤ąČą╝ąĄąĮčéą░ čüąĄč鹥ą╣ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ čÅą▓ą╗čÅąĄčéčüčÅ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠ-č鹥čģąĮąĖč湥čüą║ą░čÅ čĆąĄą░ą╗ąĖąĘą░čåąĖčÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čāč鹥č湥ą║ ąĮą░ čāčćą░čüčéą║ą░čģ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ, ąŠčüčāčēąĄčüčéą▓ą╗čÅąĄą╝ą░čÅ ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ.

ą£ą░č鹥ą╝ą░čéąĖč湥čüą║ą░čÅ ą╝ąŠą┤ąĄą╗čī, čāčćąĖčéčŗą▓ą░čÄčēą░čÅ ąŠčüąŠą▒ąĄąĮąĮąŠčüčéąĖ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗčģ čüąĄč鹥ą╣ ąĖ ąĮą░ą╗ąĖčćąĖąĄ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ąĘąĮą░č湥ąĮąĖčÅ ą┤ą░ą▓ą╗ąĄąĮąĖčÅ ą▓ ą║ąŠąĮčéčĆąŠą╗čīąĮčŗčģ č鹊čćą║ą░čģ čüąĄčéąĖ, ą┐ąŠąĘą▓ąŠą╗čÅąĄčé čĆą░čüč湥čéąĮčŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ ąŠą┐čĆąĄą┤ąĄą╗čÅčéčī čāč鹥čćą║ąĖ ą▓ čüąĄčéąĖ. ąĀąĄąĘčāą╗čīčéą░čéčŗ 菹║čüą┐ąĄčĆąĖą╝ąĄąĮčéą░ą╗čīąĮčŗčģ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖą╣ ąĮą░ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ą£ąĖčĆąĮąĖąĮčüą║ąŠą│ąŠ ą│ąŠčĆąĮąŠ-ąŠą▒ąŠą│ą░čéąĖč鹥ą╗čīąĮąŠą│ąŠ ą║ąŠą╝ą▒ąĖąĮą░čéą░ ą┐ąŠą║ą░ąĘą░ą╗ąĖ ąŠčéą║ą╗ąŠąĮąĄąĮąĖąĄ čĆą░čüč湥čéąĮčŗčģ ą┐ą░čĆą╝ąĄčéčĆąŠą▓ ąĮąĄ ą▒ąŠą╗ąĄąĄ 7 % ąŠčé čäą░ą║čéąĖč湥čüą║ąĖčģ ąĘąĮą░č湥ąĮąĖą╣ čāč鹥č湥ą║. ąÆąĮąĄą┤čĆąĄąĮąĖąĄ čāą║ą░ąĘą░ąĮąĮąŠą╣ čüąĖčüč鹥ą╝čŗ čü č湥čéą║ąĖą╝ ą╝ąĄąĮąĄą┤ąČą╝ąĄąĮč鹊ą╝ 菹ĮąĄčĆą│ąŠčüą╗čāąČą▒čŗ čāą╝ąĄąĮčīčłą░ąĄčé čĆą░čüčģąŠą┤ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą╣ 菹ĮąĄčĆą│ąĖąĖ ą┐čĆąĖą▓ąŠą┤ąŠą▓ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ ą░ą│čĆąĄą│ą░č鹊ą▓ čĆčāą┤ąĮąĖą║ą░ ┬½ą£ąĖčĆ┬╗ ąĮą░ 4720 ą║ąÆčéŌĆóčć ą▓ ą│ąŠą┤.

ą¤čĆąŠą│čĆą░ą╝ą╝ąĮą░čÅ čĆąĄą░ą╗ąĖąĘą░čåąĖčÅ čāą║ą░ąĘą░ąĮąĮąŠą│ąŠ ą╝ąĄč鹊ą┤ą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą▓ čĆąĄąČąĖą╝ąĄ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ ąŠčüčāčēąĄčüčéą▓ą╗čÅčéčī ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ čüąŠčüč鹊čÅąĮąĖčÅ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮąŠą╣ čüąĄčéąĖ ąĖ ąŠą┐čĆąĄą┤ąĄą╗čÅčéčī čāčćą░čüčéą║ąĖ, ąĖą╝ąĄčÄčēąĖąĄ ą┐ąŠą▓čŗčłąĄąĮąĮčŗąĄ ą┐ąŠč鹥čĆąĖ 菹ĮąĄčĆą│ąŠąĮąŠčüąĖč鹥ą╗čÅ. ą£ąĄč鹊ą┤ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čāč鹥č湥ą║ ą▓ čüąĄčéčÅčģ čüąČą░č鹊ą│ąŠ ą▓ąŠąĘą┤čāčģą░ ąŠčéą╗ąĖčćą░ąĄčéčüčÅ ą┐čĆąŠčüč鹊č鹊ą╣, ąĮąĄčüą╗ąŠąČąĮąŠą╣ ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠą╣ ąĖąĮč鹥ą│čĆą░čåąĖąĄą╣ ą▓ čüčāčēąĄčüčéą▓čāčÄčēčāčÄ čüąĖčüč鹥ą╝čā ą┤ąĖčüą┐ąĄčéč湥čĆąĖąĘą░čåąĖąĖ, ąĖ ą╝ąŠąČąĄčé ąĮą░ą╣čéąĖ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄ ą┤ą╗čÅ ą╝ąŠąĮąĖč鹊čĆąĖąĮą│ą░ čüąŠčüč鹊čÅąĮąĖčÅ ą▓ąĮąĄčłąĮąĖčģ čüąĄč鹥ą╣ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║ ąĮą░ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ čü čĆą░ąĘą▓ąĄčéą▓ą╗ąĄąĮąĮčŗą╝ąĖ ą▓ąŠąĘą┤čāčģąŠą┐čĆąŠą▓ąŠą┤ąĮčŗą╝ąĖ čüąĄčéčÅą╝ąĖ.

ąøąĖč鹥čĆą░čéčāčĆą░

- Cabello Eras J.J., Sagastume Guti├®rrez A., Sousa Santos V., Cabello Ulloa M.J. Energy management of compressed air systems. Assessing the production and use of compressed air in industry // Energy. 2020. Vol. 213. Ōä¢ 118662. DOI: 10.1016/j.energy.2020.118662

- Nehler T. Linking energy efficiency measures in industrial compressed air systems with non-energy benefits ŌĆō a review // Renew and Sustain Energy Review. 2018. Vol. 89. P. 72-87. DOI: 10.1016/j.rser.2018.02.018

- Saidur R., Rahim N.A., Hasanuzzaman M. A review on compressed-air energy use and energy savings // Renew Sustain Energy Review. 2010. Vol. 14. Iss. 4. P. 1135-1153. DOI: 10.1016/j.rser.2009.11.013

- Mousavi S., Kara S., Kornfeld B. Energy efficiency of compressed air systems // Procedia CIRP. 2014. Vol.15. P.313-318. DOI: 10.1016/j.procir.2014.06.026

- ą£ąĖąĮčÅąĄą▓ ą«.ąØ., ąŻą│ąŠą╗čīąĮąĖą║ąŠą▓ ąÉ.ąÆ., ą£ąŠą╗ąŠą┤čåąŠą▓ ąÆ.ąÆ. ąśčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖąĄ ąŠą▒čŖąĄą╝ąĮčŗčģ ą┐ąŠč鹥čĆčī ą▓ ą┐ąĮąĄą▓ą╝ą░čéąĖč湥čüą║ąĖčģ čüąĄčéčÅčģ čĆčāą┤ąĮąĖčćąĮčŗčģ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║ // ąōąŠčĆąĮčŗą╣ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠ-ą░ąĮą░ą╗ąĖčéąĖč湥čüą║ąĖą╣ ą▒čÄą╗ą╗ąĄč鹥ąĮčī. 2006. Ōä¢ 2. ąĪ. 254-257.

- ą£ąĖąĮčÅąĄą▓ ą«.ąØ. ąŁąĮąĄčĆą│ąĄčéąĖč湥čüą║ąĖąĄ ą┐ąŠč鹥čĆąĖ ą▓ ą┐ąĮąĄą▓ą╝ąŠčüąĖčüč鹥ą╝ą░čģ čĆčāą┤ąĮąĖčćąĮčŗčģ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║ // ąśąĘą▓ąĄčüčéąĖčÅ ąŻčĆą░ą╗čīčüą║ąŠą│ąŠ ą│ąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮąŠą│ąŠ ą│ąŠčĆąĮąŠą│ąŠ čāąĮąĖą▓ąĄčĆčüąĖč鹥čéą░. 2003. ąÆčŗą┐. 16. ąĪ. 44-46.

- ą¢čāą║ąŠą▓čüą║ąĖą╣ ą«.ąø., ąøą░ą▓čĆąĖą║ ąÉ.ą«., ąĪąĄą╝ąĄąĮčÄą║ ąÉ.ąÆ., ąÆą░čüąĖą╗čīą║ąŠą▓ ą×.ąĪ. ą¤ąŠč鹥ąĮčåąĖą░ą╗ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čŹą╗ąĄą║čéčĆąŠą┐ąŠčéčĆąĄą▒ą╗ąĄąĮąĖąĄą╝ ą▓ čāčüą╗ąŠą▓ąĖčÅčģ ąĖąĘąŠą╗ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ 菹ĮąĄčĆą│ąŠčüąĖčüč鹥ą╝čŗ čāą┤ą░ą╗ąĄąĮąĮąŠą│ąŠ ąĮą░čüąĄą╗ąĄąĮąĮąŠą│ąŠ ą┐čāąĮą║čéą░ // ąŻčüč鹊ą╣čćąĖą▓ąŠąĄ čĆą░ąĘą▓ąĖčéąĖąĄ ą│ąŠčĆąĮčŗčģ č鹥čĆčĆąĖč鹊čĆąĖą╣. 2020. ąó. 12. Ōä¢ 4 (46). ąĪ. 583-591. DOI: 10.21177/1998-4502-2020-12-4-583-591

- Goldberg A., Reinaud J., Taylor R.P. Promotion systems and incentives for adoption of energy management systems in industry // Some international lessons learned relevant for China. 2011. 36 p.

- Harris J., Anderson J., Shafron W. Investment in energy efficiency: a survey of Australian firms // Energy Policy. 2000. Vol. 28. Iss. 12. P. 897-876. DOI: 10.1016/S0301-4215(00)00075-6

- La T. Don't Let Compressed Air Blow Away Your Profits // Energy Engineering. 2013. Vol. 111. Iss. 1. P. 7-15. DOI: 10.1080/01998595.2013.10769725

- Abdelaziz E.A., Saidur R., Mekhilef S. A review on energy saving strategies in industrial sector // Renew Sustain Energy Reviews. 2011. Vol. 15. Iss.1. P. 150-168. DOI: 10.1016/j.rser.2010.09.003

- Marshall R.C. Optimization of single-unit compressed air systems // Energy Engineering. 2012. Vol. 109. Iss. 1. P. 10-35. DOI: 10.1080/01998595.2012.1043657

- McKane A., Hasanbeigi A. Motor systems energy efficiency supply curves: A methodology for assessing the energy efficiency potential of industrial motor systems // Energy Policy. 2011. Vol. 39. Iss. 10. P. 6595-6607. DOI: 10.1016/j.enpol.2011.08.004

- Kaya D., Phelan P., Chau D., Sarac H.I. Energy conservation in compressed-air systems // International journal of Energy Research. 2002. Vol. 26. Iss. 9. P. 837-849. DOI: 10.1002/er.823

- ą©ą║ą╗čÅčĆčüą║ąĖą╣ ą».ąŁ., ąæčĆą░ą│ąĖąĮ ąÉ.ąÉ. ąĪąĮąĖąČąĄąĮąĖąĄ ą┐ąŠč鹥čĆčī 菹ĮąĄčĆą│ąĖąĖ ą▓ 菹╗ąĄą║čéčĆąĖč湥čüą║ąĖčģ čüąĄčéčÅčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖą╣ // ąśąĘą▓ąĄčüčéąĖčÅ ą▓čŗčüčłąĖčģ čāč湥ą▒ąĮčŗčģ ąĘą░ą▓ąĄą┤ąĄąĮąĖą╣. ąōąŠčĆąĮčŗą╣ ąČčāčĆąĮą░ą╗. 2013. Ōä¢ 1. ąĪ. 99-103.

- Abd Elsadek E.M., Ashour H., Refaat R.A., Mostafa M. Efficiency Improvement and Saving Energy within Electro-Pneumatic System Using VFD: (case study: Production line) // Proceedings of 2019 International Conference on Innovative Trends in Computer Engineering (ITCE 2019), 2-4 February 2019, Aswan, Egypt. IEEE, 2019. P. 248-253. DOI: 10.1109/ITCE.2019.8646536

- Neale J.R., Kamp P.J.J. Compressed air system best practice programmes: What needs to change to secure long-term energy savings for New Zealand? // Energy Policy. 2009. Vol. 37. Iss.9. P.3400-3408. DOI: 10.1016/j.enpol.2009.04.047

- Gordon F., Peters J., Harris J., Scales B. Why is the treasure still buried? Breaching the barriers to compressed air system efficiency // Proceedings ACEEE Summer Study on Energy Efficiency in Industry. 1999. P. 709-718.

- Terrell R.E. Improving compressed air system efficiency ŌĆō know what you really need // Energy Engineering: Journal of the Association of Energy Engineering. 1999. Vol. 96. Iss.1. P.7-15. DOI: 10.1080/01998595.1999.10530444

- ą¤ąĖčĆąŠą│ ąĪ., ą©ą║ą╗čÅčĆčüą║ąĖą╣ ą».ąŁ., ąĪą║ą░ą╝čīąĖąĮ ąÉ.ąØ. ąśą┤ąĄąĮčéąĖčäąĖą║ą░čåąĖčÅ ą╝ąĄčüč鹊ą┐ąŠą╗ąŠąČąĄąĮąĖčÅ ąĮąĄą╗ąĖąĮąĄą╣ąĮąŠą╣ 菹╗ąĄą║čéčĆąĖč湥čüą║ąŠą╣ ąĮą░ą│čĆčāąĘą║ąĖ // ąŚą░ą┐ąĖčüą║ąĖ ąōąŠčĆąĮąŠą│ąŠ ąĖąĮčüčéąĖčéčāčéą░. 2019. ąó. 237. ąĪ. 317-321. DOI: 10.31897/PMI.2019.3.317

- Hasmandova M. Compressed air systems: Auditing and replacing air compressors // Filtration & Separation. 2008. Vol. 45. Iss. 9. P. 41-42. DOI: 10.1016/s0015-1882(08)70373-2

- Thabet M., Sanders D., Haddad M. et al. Management of Compressed Air to Reduce Energy Consumption Using Intelligent Systems // Advances in Intelligent Systems and Computing, 3-4 September 2020, London, United Kingdom. Springer, 2020. Vol. 1252. P. 206-217. DOI: 10.1007/978-3-030-55190-2_16

- Trianni A., Accordini D., Cagno E. Identification and categorization of factors affecting the adoption of energy efficiency measures within compressed air systems // Energies.2020. Vol. 13. Iss. 19. Ōä¢ 5116. DOI: 10.3390/en13195116

- Dindorf R. Estimating potential energy savings in compressed air systems // Procedia Engineering. 2012. Vol.39. P. 204-211. DOI: 10.1016/j.proeng.2012.07.026

- ą¤ą░ą╗čÅąĮąĖčåąĖąĮ ą¤.ąĪ., ą¤ąĄčéčĆąŠą▓ ą¤.ąÉ., ąæą░ąČąĖąĮ ąÆ.ą«. ąÜ ą▓ąŠą┐čĆąŠčüčā čĆąĄčüčāčĆčüąŠ- ąĖ 菹ĮąĄčĆą│ąŠčüą▒ąĄčĆąĄąČąĄąĮąĖčÅ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ ą║ąŠčĆčāąĮą┤ą░ // ąÆąĄčüčéąĮąĖą║ ąśčĆą║čāčéčüą║ąŠą│ąŠ ą│ąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮąŠą│ąŠ č鹥čģąĮąĖč湥čüą║ąŠą│ąŠ čāąĮąĖą▓ąĄčĆčüąĖč鹥čéą░. ąó. 24. Ōä¢ 6. ąĪ. 1347-1356. DOI: 10.21285/1814-3520-2020-6-1347-1356

- May G., Stahl B., Taisch M., Kiritsis D. Energy management in manufacturing: From literature review to a conceptual framework // Journal of Cleaner Production. 2017. Vol. 167. P. 1464-1489. DOI: 10.1016/j.jclepro.2016.10.191

- Brunke J.C., Johansson M., Thollander P. Empirical investigation of barriers and drivers to the adoption of energy conservation measures, energy management practices and energy services in the Swedish iron and steel industry // Journal of cleaner production. 2014. Vol. 84. P. 509-525. DOI: 10.1016/j.jclepro.2014.04.078

- Fernando Y., Wei Lin Hor. Impacts of energy management practices on energy efficiency and carbon emissions reduction: A survey of Malaysian manufacturing firms // Resources, Conservation and Recycling. 2017. Vol. 126. P. 62-73. DOI: 10.1016/j.resconrec.2017.07.023

- Nehler T., Parra R., Thollande P. Implementation of energy efficiency measures in compressed air systems: barriers, drivers and non-energy benefits // Energy Efficiency. 2018. Vol. 11. P.1281-1302. DOI: 10.1007/s12053-018-9647-3

- Perz K., Rewoli┼äska A. Impact of network expansions on energy losses in compressed air // 1st International Conference Functional and Engineering Materials ŌĆō FEM 2019 16-18 October 2019, Lodz, Poland. IOP Conference Series: Materials Science and Engineering. 2020. Vol. 743. Ōä¢ 012045. DOI: 10.1088/1757-899X/743/1/012045

- Terrill T.J., Kim T., Rasmussen B.P. Feasibility of using thermal response methods for nonintrusive compressed air flow measurement // Flow Measurement and Instrumentation. 2021. Vol. 77. Ōä¢ 101869. DOI: 10.1016/j.flowmeasinst.2020.101869

- Belligoli Z., Dwight R., Kok G., Lucas P. A Bayesian study of uncertainty in ultrasonic flow meters under non-ideal flow conditions // Metrologia. 2017. Vol. 54. Iss. 4. Ōä¢ 584. DOI: 10.1088/1681-7575/aa7b8d

- Guenther T., Krol A. Automated detection of compressed air leaks using a scanning ultrasonic sensor system // 2016 IEEE Sensors Applications Symposium (SAS), 20-22 April 2016, Catania, Italy. IEEE, 2016. Ōä¢16051876. DOI: 10.1109/SAS.2016.7479830

- ąĢą╝ąĄą╗čīčÅąĮąŠą▓ ąÉ.ą¤., ąÆą░čüąĖą╗čīąĄą▓ ąæ.ą«. ąÉą╗ą│ąŠčĆąĖčéą╝čŗ ąĖ č鹥čģąĮąĖč湥čüą║ąĖąĄ čüčĆąĄą┤čüčéą▓ą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗą╝ 菹╗ąĄą║čéčĆąŠą┐čĆąĖą▓ąŠą┤ąŠą╝ čéčāčĆą▒ąŠą╝ąĄčģą░ąĮąĖąĘą╝ąŠą▓ // ąÆąĄčüčéąĮąĖą║ ąśą▓ą░ąĮąŠą▓čüą║ąŠą│ąŠ ą│ąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮąŠą│ąŠ 菹ĮąĄčĆą│ąĄčéąĖč湥čüą║ąŠą│ąŠ čāąĮąĖą▓ąĄčĆčüąĖč鹥čéą░. 2013. Ōä¢ 1. ąĪ. 92-96.

- ąśą╗čīčÄčłąĖąĮ ą«.ąÆ., ąÉčäą░ąĮą░čüčīąĄą▓ą░ ą×.ąÆ. ąĀą░ąĘčĆą░ą▒ąŠčéą║ą░ Scada-ą╝ąŠą┤ąĄą╗ąĖ ą║ąŠą╝ą┐čĆąĄčüčüąŠčĆąĮąŠą╣ čüčéą░ąĮčåąĖąĖ ą╝ą░ą│ąĖčüčéčĆą░ą╗čīąĮąŠą│ąŠ ą│ą░ąĘąŠą┐čĆąŠą▓ąŠą┤ą░ // ąŚą░ą┐ąĖčüą║ąĖ ąōąŠčĆąĮąŠą│ąŠ ąĖąĮčüčéąĖčéčāčéą░. 2019. ąó. 240. ąĪ. 686-693. DOI: 10.31897/PMI.2019.6.686

- ąÜąŠč鹥ą╗ąĄą▓ą░ ąØ.ąś., ą¢čāą║ąŠą▓čüą║ąĖą╣ ą«.ąø., ąÜąŠąĘą░ą║ ąĀ.ąÉ. ąóąĄčģąĮąŠą╗ąŠą│ąĖčÅ ą┤ąŠą┐ąŠą╗ąĮąĄąĮąĮąŠą╣ čĆąĄą░ą╗čīąĮąŠčüčéąĖ ą║ą░ą║ čüčĆąĄą┤čüčéą▓ąŠ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ // ąōąŠčĆąĮčŗą╣ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠ-ą░ąĮą░ą╗ąĖčéąĖč湥čüą║ąĖą╣ ą▒čÄą╗ą╗ąĄč鹥ąĮčī. 2019. Ōä¢ S7. ąĪ. 117-129. DOI: 10.25018/0236-1493-2019-4-7-117-129

- Menon E.S.Piping Calculations Manual. NY: McGraw-Hill Education, 2005. 666 p.

- ąÜčāąĘąĮąĄčåąŠą▓ ą«.ąÆ., ąÜčāąĘąĮąĄčåąŠą▓ ą£.ą«. ąĪąČą░čéčŗą╣ ą▓ąŠąĘą┤čāčģ. ąĢą║ą░č鹥čĆąĖąĮą▒čāčĆą│: ąŻčĆą░ą╗čīčüą║ąŠąĄ ąŠčéą┤ąĄą╗ąĄąĮąĖąĄ ąĀąŠčüčüąĖą╣čüą║ąŠą╣ ą░ą║ą░ą┤ąĄą╝ąĖąĖ ąĮą░čāą║, 2007. 511 čü.

- Menon E.S.Pipeline Planning and Construction Field Manual. Elsevier Inc, 2011. 576 p.

- ąøąĖčüąŠą▓čüą║ąĖą╣ ąÆ.ąÆ., ąĀąŠą┤ąĖąŠąĮąŠą▓ ąÆ.ąÉ. ą×čüąĮąŠą▓ąĮčŗąĄ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čüąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĖčÅ ąĄą┤ąĖąĮąŠą╣ čüąĖčüč鹥ą╝čŗ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮąŠą╣ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéčīčÄ ąĖ ąŠčģčĆą░ąĮąŠą╣ čéčĆčāą┤ą░ ą▓ ąÉą× ┬½ąĪąŻąŁąÜ┬╗ // ąōąŠčĆąĮčŗą╣ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠ-ą░ąĮą░ą╗ąĖčéąĖč湥čüą║ąĖą╣ ą▒čÄą╗ą╗ąĄč鹥ąĮčī. 2019. Ōä¢ S6. ąĪ. 21-32. DOI: 10.25018/0236-1493-2019-4-6-21-32