Влияние формы и размеров пылевых фракций на их распределение и накопление в горных выработках при изменении структуры воздушного потока

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

- 4 — аспирант Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Результаты анализа статистических данных по аварийным ситуациям на шахтах России, вызванных взрывами в пространстве выработок, показали, что взрывы метанопылевоздушных смесей на подземных угледобывающих предприятиях являются наиболее тяжелыми по последствиям авариями. Подробный анализ литературных источников показал, что в общем количестве взрывов преобладает суммарная доля взрывов гибридных смесей, т.е. с одновременным участием газа (метана) и каменноугольной пыли, а также взрывов с возможным или частичным участием угольной пыли. Приведены основные причины, способствующие возникновению и развитию взрыва пылевоздушных смесей, в том числе нерегулярное проведение контроля инженерно-техническими работниками шахты графика пылевзрывозащитных мероприятий; недостоверная оценка пылевой обстановки и т.д. Основной проблемой при этом являлись трудность определения местоположения и объема зон отложения пыли в непогашенных и труднодоступных для инструментального контроля выработках. Определение класс-формы частиц угольной пыли является необходимым условием для построения модели пылевой обстановки, отражающей распределение аэрозоля в пространстве выработок. Проведены исследования морфологического состава фракций каменноугольной шахтной пыли дисперсностью менее 0,1. Исследования частиц, проведенные с помощью оптического микроскопа LEICA DM 4000 и программного обеспечения IMAGE SCOPE М, дали возможность установить различные класс-формы пылинок, встречающиеся на действующих шахтах. Установлено, что представленные в образцах частицы угольной пыли в наибольшей степени соответствуют форме параллелепипеда. Построенная математическую модель на базе специализированного комплекса ANSYS FLUENT, в которую заложена данная класс-форма, осуществляет прогноз распределения взрывопожароопасной угольной пыли в пространстве выработок. Использование полученной модели в условиях производства позволит определить возможные места пылеотложений и разработать меры по профилактике и предотвращению перехода каменноугольной пыли из состояния аэрогель в состояние аэрозоля и тем самым предотвратить образование взрывопожароопасной пылевоздушной смеси.

Введение

Доля взрывов метанопылевоздушных смесей на подземных предприятиях угледобывающих организаций России составляет в общем количестве аварий с тяжелыми последствиями значительную часть, что подтверждает анализ статистических данных [1-3]. Результаты анализа актов технического расследования показали, что преобладает суммарная доля взрывов с одновременным участием газа и пыли и взрывов с возможным или частичным участием угольной пыли. Непосредственной причиной взрыва пылевой среды практически всегда являлось воспламенение метановоздушной смеси, с последующим вовлечением в процесс пылевых фракций [4, 5].

Исследователи выделяют основные причины, способствующие возникновению и развитию взрыва пылевоздушных смесей [6-9]:

- нерегулярное удаление угольной пыли в зонах осаждения в горных выработках в труднодоступных для контроля местах;

- нерегулярный контроль инженерно-техническими работниками шахты выполнения графика пылевзрывозащитных мероприятий, в том числе в пределах выемочного участка и конвейерных выработках шахты [10, 11];

- невозможность оперативного получения достоверной информации о количестве отложившейся угольной пыли и наличии метана в ранее отработанных непогашенных выработках, имеющих аэродинамическую связь с выработками действующих выемочных участков;

- несовершенство существующих методов непосредственного измерения в выработках витающей и осевшей пыли, которые не могут быть применены ввиду трудности доступа и возможности нарушения распределения поля концентраций при замере;

- ошибочная оценка размеров зон осевшей пыли из-за продолжительности процесса осаждения во времени [12-14].

Эти причины напрямую связаны с интенсификацией добычных работ и являются следствием проблемы недостаточной изученности свойств частиц шахтной каменноугольной пыли, актуальность решения которой в настоящее время существенно возросла [10, 14, 15]. Свойства пылевых частиц влияют на динамику распределения пыли в объеме горных выработок [9, 16, 17]. Разрешение данной проблемы для практической реализации позволит разработать мероприятия, направленные на профилактику и предотвращение возникновения, развития и распространения на большие расстояния взрывов гибридных смесей, образующихся при переходе отложений пыли, находящихся в состоянии аэрогеля в аэродисперсную систему – аэрозоль [18-20].

На практике наиболее рациональным методом обеспечения безопасности по пылевому фактору в процессе ведения горных работ является заблаговременная оценка динамики формирования взрывоопасных скоплений пыли. Подобная оценка должна производиться не только на постоянных рабочих местах, но и во всем пространстве выработок выемочных участков, где необходимо присутствие персонала шахты в процессе добычи и транспортировки угля [21-23].

Одним из способов решения данной проблемы является методика определения класс-формы витающих и осевших угольных частиц. С учетом полученных в результате ее реализации данных осуществляется построение модели распределения по горным выработкам. Математическое моделирование при этом является инструментом, результаты использования которого необходимы для разработки рекомендаций, направленных на выявление потенциально опасных для возникновения и распространения зон. Целью проведенных исследований является изучение влияния формы и размеров пылевых фракций на процесс их распределения и скопления в пространстве горных выработок с помощью компиляции методов микроскопии и возможностей программной среды. Микроскопия применялась на начальном этапе для получения исходных данных, необходимых для задания ряда граничных условий при моделировании процессов распределения частиц в пространстве горных выработок в программной среде ANSYS FLUENT [23, 24].

Авторами проводился анализ дисперсного состава каменноугольной пыли при работе различных комплексов, в том числе его зависимости от конструктивных особенностей режущих элементов (резцов) и ряда других производственно-технологических факторов.

Установлено, что на наличие определенных класс-форм пылевых частиц вид добывающей техники не влияет, поскольку все типы частиц присутствуют в пыли. Различная технология отбойки угля влияет только на долю определенных класс-форм пылевых частиц, которая не поддается точным измерениям ввиду морфологических особенностей добываемого сырья, применяемого добычного оборудования, способов обеспыливания и ряда других параметров. В настоящее время в России даже на маломощных (не более 1,2 м) пластах применяются различные добычные комбайны.

Для установления класс-формы пылевых частиц разработана методика, основанная на изучении морфологического состава шахтной пыли каменного угля марки Ж пласта Тройной шахты «Воркутинская» и используемая в дальнейшей работе при исследовании класс форм частиц шахт Кузнецкого и Донбасского угольных бассейнов. В качестве инструмента для разработки оптимальной модели движения гибридной смеси, включающей в себя двухфазный поток «воздух-угольная пыль», предложено использовать специализированный комплекс ANSYS FLUENT [25, 26].

Методология

Для разработки порядка исследований был проведен сравнительный анализ методик изучения фракций угольной пыли, изложенных в работах [26-30], на основании которого предложена методика исследования форм пылевых частиц.

При исследовании дисперсного состава угольной пыли:

- Отбор проб угля в условиях шахты осуществлялся согласно ГОСТ 10742 и ГОСТ 9815.

- Подготовка проб каменного угля заключалась в дроблении и диспергировании отобранных образцов.

- Полученная масса подвергалась гранулометрическому рассеву и выбору групп исследуемых фракций, содержащих частицы с характерным размером менее 0,1 мм, при этом определялась зольность исследуемой пыли, которая составила не более 10 %.

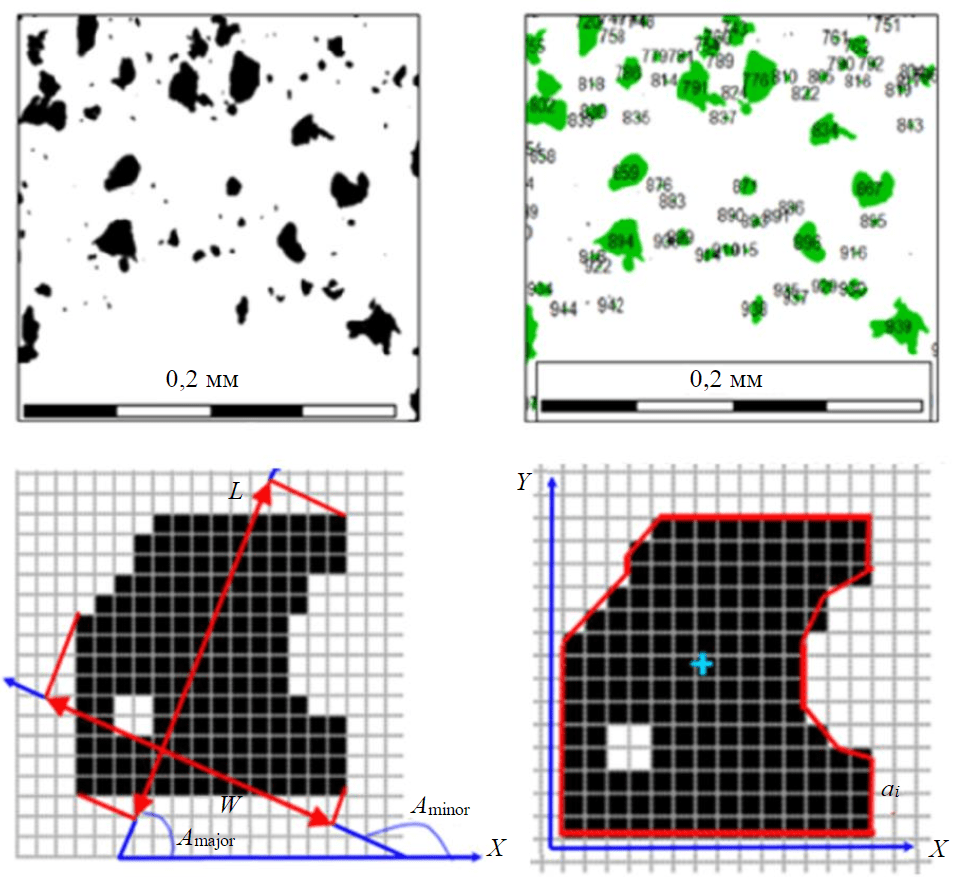

- Исследовался морфологический состав выбранных фракций угольной пыли методом микроскопического анализа, основанном на получении качественных фотоснимков высокой степени детализации при помощи камеры захвата изображения, которой оборудован оптический микроскоп LEICA DM 4000.

- Дальнейшая обработка образцов осуществлялась при помощи специализированного программного обеспечения IMAGE SCOPE М с коррекцией настройки яркости фона, контраста и изображения. Видимые в окуляр микроскопа изображения выводились на монитор компьютера и выбранные параметры объектов исследования экспортировались в различные программные продукты для дальнейшей обработки. Один из этапов обработки полученного изображения частиц угольной пыли представлен на рис.1, в качестве примера также приведена схема к расчету класс-формы частиц в программном комплексе IMAGE SCOPE М.

Рис.1. Вид визуализированных частиц и схема к расчету в программном комплексе IMAGE SCOPE М характерных геометрических параметров частиц (L – длина проекции объекта на большую ось эллипса, имеющего такие же моменты инерции, как и объект; W – ширина и длина проекции объекта на малую ось эллипса, имеющего такие же моменты инерции, как и объект; ai– отрезок, аппроксимирующий поверхность объекта)

Для выявления наиболее типичных класс-форм каждой фракции пыли после получения фотографических изображений объектов был произведен анализ полученных снимков частиц. Для частиц пыли размером менее 0,1 мм установлено наличие четырех трехмерных класс-форм фракций угольной пыли, витающей и осаждающейся в пространстве выработок: сферическая, эллипсоидная, кубическая, параллелепипед. В области более крупных фракций в основном прослеживалась форма пылинок в виде параллелепипеда, определяемая направлением и густотой трещин угольного массива.

Обработанные фотоснимки представляют проекции реальных форм на плоскость наблюдения в виде двумерных объектов, близких к стандартным геометрическим фигурам: круг, эллипс, квадрат, прямоугольник.

Согласно рекомендациям для повышения достоверности результатов исследований произведена выборка множества анализируемых частиц – не менее полутора тысяч единиц в каждой фракции [6, 7, 24].

Для дальнейшего проведения анализа в программе IMAGE SCOPE М производился выбор необходимых характерных параметров изображений проекций частиц угольной пыли.

Площади объектов исследования определялись суммированием всех пикселей занимаемой области:

Периметры объектов исследования рассчитывались как сумма отрезков, аппроксимирующих линию внешней границы занимаемой области:

Анализ полученных геометрических параметров изображений пылевых частиц (длина, ширина, площадь и периметр) позволил установить, что частицы угольной пыли в своем большинстве имеют вытянутую форму, отличающуюся преобладающими размерами по одной из осей в трехмерном пространстве, т.е. их нельзя полностью отнести к частицам изометрической формы (сфера или правильный многогранник). Для количественной оценки подобной класс-формы использовалась разработанная методика на основе перекрестного метода [31-34].

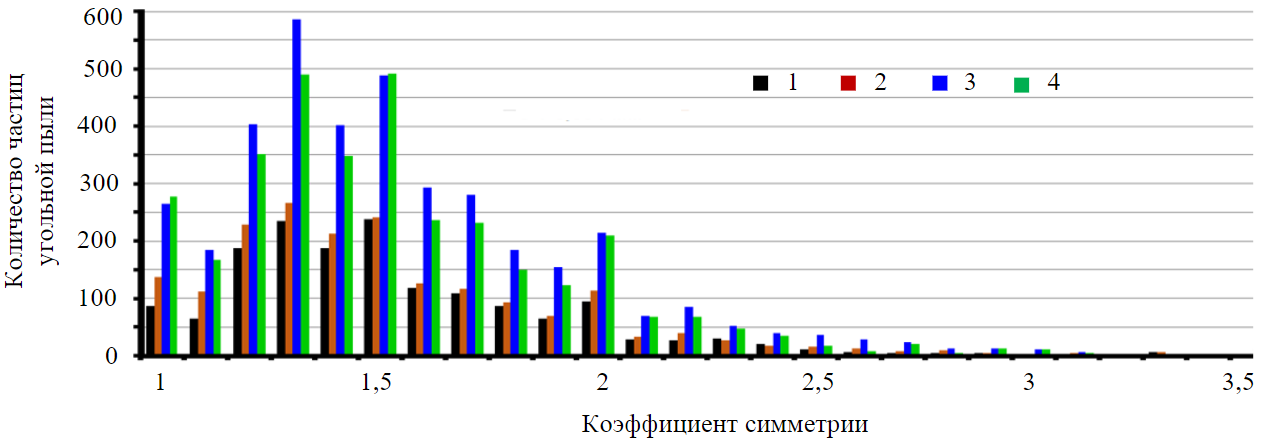

В качестве количественного критерия геометрических характеристик частиц был введен коэффициент симметрии, который представлял собой отношение длины к ширине занимаемой области:

k = L/W.

Пример полученной зависимости распределения доли максимального количества частиц в контрольных партиях по 1500 единиц с определенным коэффициентом симметрии представлен на рис.2.

Установлено, что большая часть выбранного множества (500-600 единиц, что составляет 33-40 % от общего количества частиц в исследуемой партии) имеет умеренно вытянутую форму с коэффициентом симметрии 1,3-1,5. Доля, характеризующая частицы с коэффициентом симметрии, равным единице, для всех исследуемых фракций не превышала 18 %.

Было принято решение о рациональности использования для характеристики исследуемой выборки тождественности известных геометрических фигур с класс-формами угольной пыли. Для оценки достоверности исследований определялись отклонения измеряемых размеров фракций угольной пыли от определенных аналитически параметров геометрических фигур, наиболее близких к ним по величине коэффициента симметрии.

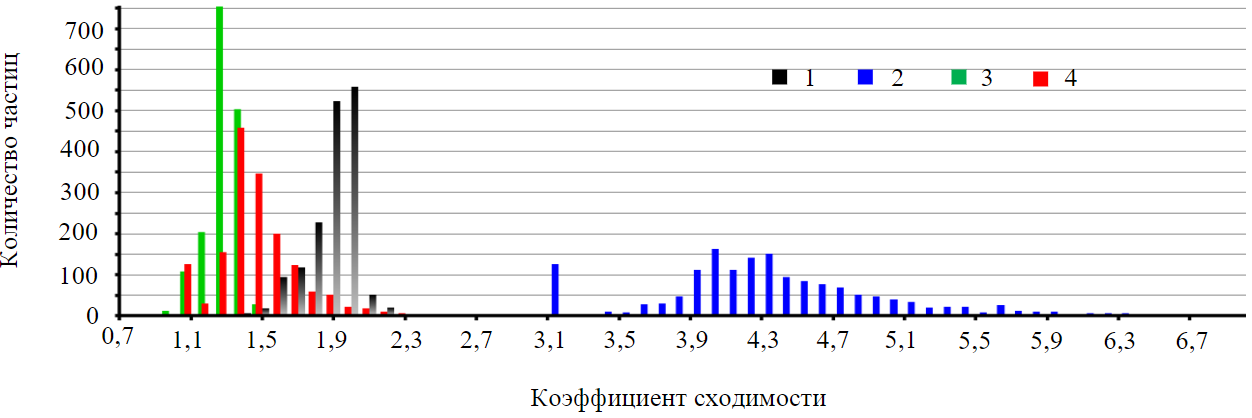

Дополнительным количественным критерием геометрических характеристик частиц является отношение истинного значения характерного геометрического параметра (площади или периметра) к значению, вычисленному аналитическим путем (коэффициент сходимости):

K = Sа/Sи,

где Sа – аналитически определенная площадь частицы; Sи – истинная площадь частицы;

Рис.2. Зависимость распределения количества пылевых частиц от коэффициента симметрии 1 – 0,1-0,094 мм; 2 – 0,094-0,056; 3 – 0,056-0,05; 4 – менее 0,05

Рис.3. Зависимость распределения частиц угольных фракций размером 0,1-0,094 мм от коэффициента сходимости формы 1, 2 – периметр и площадь элипса; 3, 4 – периметр и площадь прямоугольника

K = Ра/Ри,

Ра – аналитически определенный периметр частицы; Ри – истинный периметр частицы.

Пример полученной зависимости распределения доли максимального количества частиц в контрольных партиях по 1500 единиц с определенным коэффициентом сходимости формы представлен на рис.3.

Анализ данных на рис.3 показал, что фракции угольной пыли имеют различный характер распределения во всех выборках, при этом наибольшая сходимость, характеризующаяся коэффициентом, близким к единице, соответствует класс-форме пылинок с проекцией на плоскость наблюдения в виде прямоугольника.

С учетом полученных данных для математической модели движения двухфазного потока «воздух-угольная пыль», позволяющей получить распределение шахтной пыли в горных выработках, выбрана характерная класс-форма пылинок в виде параллелепипеда.

Результаты

Для получения результатов, имеющих высокую степень достоверности, математическая модель движения двухфазного потока «воздух-угольная пыль» в программном продукте ANSYS FLUENT создавалась с учетом результатов исследований моделирования несущих газообразных сред [35-37].

Построение математической модели осуществлялось последовательно в несколько этапов:

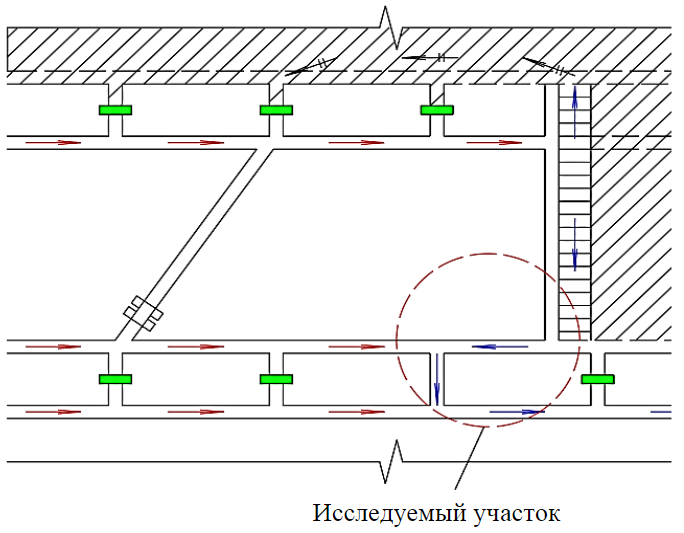

1. Создание объемной модели исследуемого участка выработок. Производилось построение геометрически подобного натурным условиям участка сопряжения лавы и конвейерного штрека. На модели выемочного участка задавалось направление несущей воздушной среды, соответствующей комбинированной схеме проветривания с изолированным отводом метановоздушной смеси. Моделируемая схема проветривания выемочного участка с выделенной областью исследования показана на рис.4.

Рис.4. Схема проветривания выемочного участка

2. Построение расчетной сетки. Для выработок с относительно несложной геометрией, а также в случае возможности использования малых количеств расчетных элементов задается прямоугольная локально измельченная сетка. Для решения более сложных задач проводится адаптивная подстройка сетки к особенностям геометрии в интересующих исследователей местах с целью достижения заданной точности вычисления. При моделировании участка сопряжения лавы и конвейерного штрека задавался размер ячеек 0,25×0,25 м в виде кубической сетки, на которую разбивалась модель.

3. Постановка решения задачи при моделировании. С учетом того, что витающая пыль в натурных условиях имеет объем, значительно меньший объема воздушной смеси, объемная концентрация в воздухе пылевых частиц составляет величину, не превышающую 10−6. В этом случае можно пренебречь влиянием частиц на параметры газовой фазы и рассчитывать движение частиц и газа независимо друг от друга.

Движение пылевых частиц рассматривалось с учетом подхода Лагранжа. При расчете в уравнении движения частицы ее размеры рассматривались как характеристики класс-формы.

Дополнительно задавались условия двухстороннего взаимодействия частиц со сплошной средой и действия по одной из осей силы гравитации.

Принята стандартная модель турбулентности k-epsilon [38, 39], которая описывается следующим образом:

где Gk – полученная от средних градиентов скорости (согласно гипотезе Буссинеска) турбулентная кинетическая энергия,

ρ – плотность газа; Сμ = const; Δ – интервал тензора деформации,

β – коэффициент температурного расширения; Prt – турбулентная постоянная Прандтля для энергии; qi – компонент вектора гравитации в i-м направлении;

T – температура.

Константа, определяющая степень взаимодействия выталкивающей силы на ε,

где v′ и u′ – компоненты скорости газа, соответственно для параллельной и перпендикулярной скорости гравитации.

Вклад переменного расширения в общую скорость диссипации с учетом турбулентности сжатия, учитываемый при большом числе Маха, в том случае, когда моделируется сжимаемый идеальный газ:

где M – число Маха,

a – скорость звука,

Константы, определенные для заданных при моделировании условий, имеют следующие значения: C1г = 1,44; C2г = 1,92; Cμ = 0,09; σk = 1,44; σг = 1,3.

4. Задание граничных условий при моделировании [26, 27, 35]. Для расчета задавались следующие условия: вход потока – условная плоскость, обозначающая вход в модель с заданной скоростью; выход потока – условная плоскость, обозначающая свободный выход из модели; граница потока – условная стенка с заданной шероховатостью, характеризующая крепь горной выработки с пограничным слоем; скорости движения потока воздуха принимались равными 4 м/с для первого входного отверстия (исходящая струя из лавы) и 6 м/с для второго (подсвежающая струя); давление для выходного отверстия принималось равным нулю; интенсивность турбулеризации потока – 5 %; гидравлический диаметр выработок – 3 м.

В ходе моделирования задавались дополнительные плоскости для детального прослеживания отклонения и изменения векторов скорости воздушного потока [38-39].

5. Моделирование воздушного потока при задании характерных параметров. Основу расчета составил численный метод конечных объемов.

6. Визуализация результатов полученного расчета и их оценка. В процессе моделирования движения пылевоздушных потоков в подземных выработках было необходимо решить следующие задачи: получить адекватную реальным условиям подземных горных выработок детализированную картину распределения воздуха; определить потенциально возможные участки интенсивных отложений пыли, образующиеся вследствие изменения структуры потока; разработать модель двухфазных течений несущей газовоздушной среды с твердыми частицами.

Обсуждение

Математическое моделирование параметров воздушной среды при решении первой задачи показало принципиальную возможность оценки подобным методом поля скоростей воздуха, используя в качестве исходных данных геометрические характеристики выработок и параметры гетерогенного потока (рис.5-7).

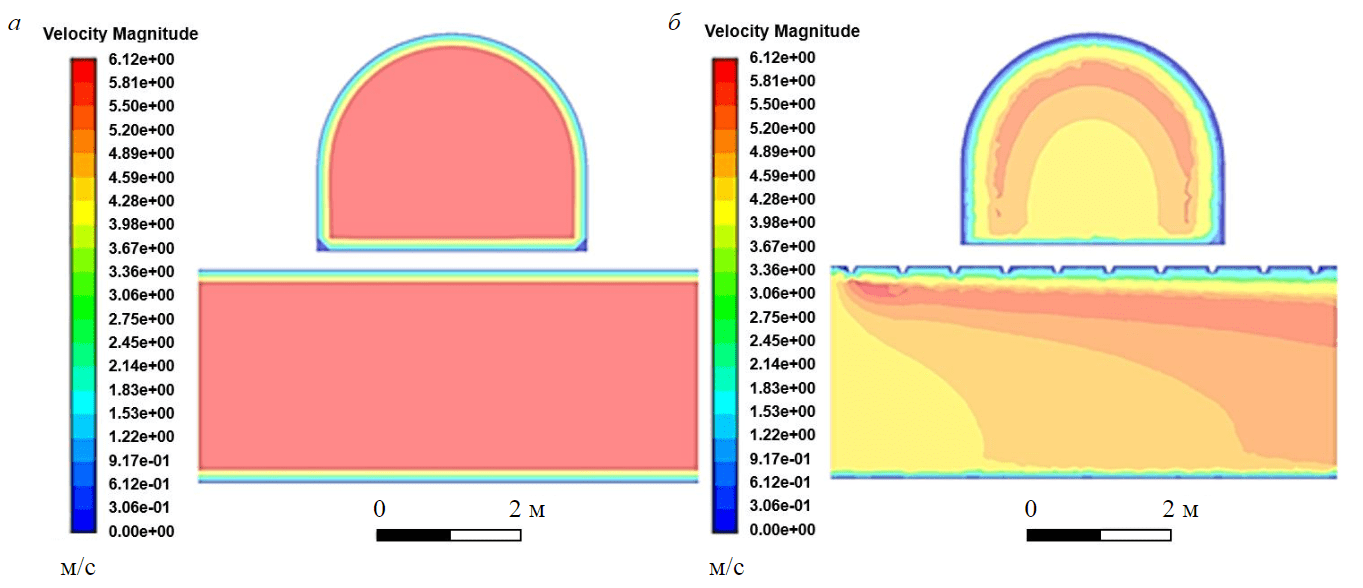

Иллюстрация полученных результатов свидетельствует о возможности адекватного учета аэродинамического сопротивления (задается шероховатостью стенок выработок при моделировании в ANSYS FLUENT) и его влияния на распределение пылевых частиц заданной класс-формы в сечении выработок (рис.5). Перспективным направлением проведенных исследований является оценка распределения пылевых частиц заданной класс формы с учетом видов крепи (аэродинамического сопротивления) и формы сечения горных выработок.

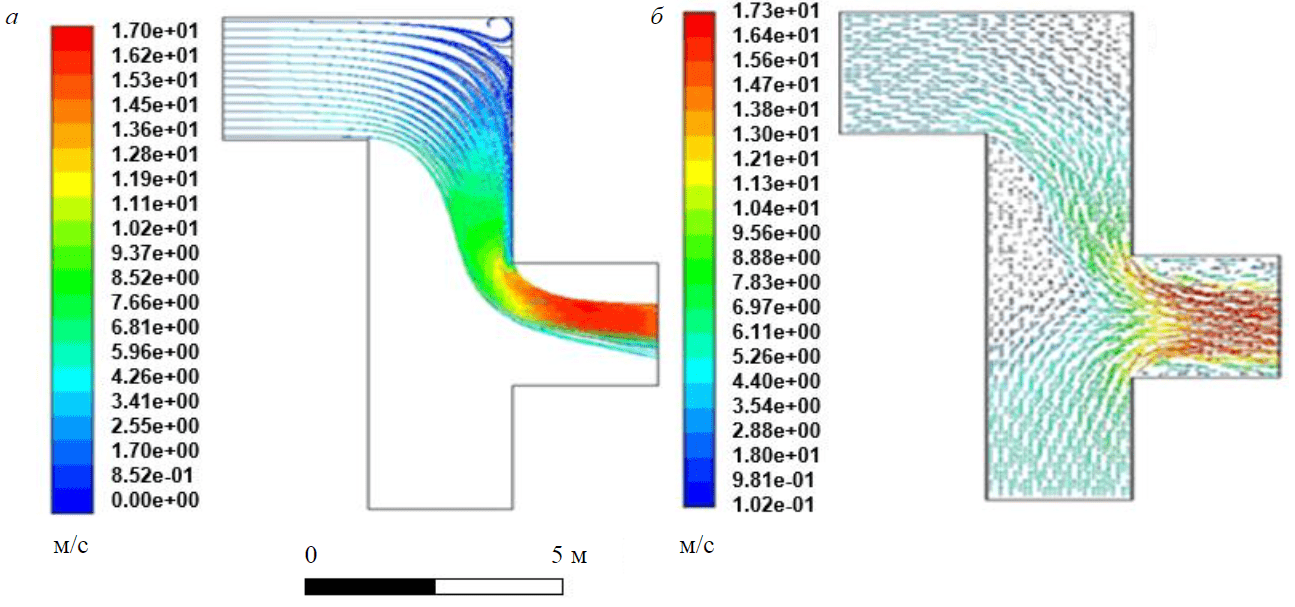

Моделирование двухфазной среды позволило установить визуальный характер распределения (эпюры скоростей) воздушного потока и пылевых частиц исследуемой класс-формы и размера в анализируемом участке сопряжения в соответствующей плоскости проекции (рис.6).

Анализируя полученные результаты, можно сделать вывод о возможности выполнения оценки потенциально возможных мест интенсивных отложений пыли как косвенно по скорости воздушного потока, так и напрямую по результатам моделирования.

Рис.5. Скорость воздушного потока с учетом вида крепи горной выработки (моделирование в ANSYS FLUENT): а – без учета аэродинамического сопротивления, гладкостенная выработка (монолитная крепь); б – с учетом аэродинамического сопротивления от крепи выработки

Рис.6. Скорость двухфазного пылевоздушного потока в ANSYS FLUENT: а – распределение пылевых частиц заданной класс-формы по характерным размерам; б – поле скоростей воздушного потока

Задача постановки условия поступления в расчетную модель частиц пыли в увязке с их характеристиками была решена следующим образом. Заданные физико-химические характеристики угольных частиц установлены согласно рекомендациям ряда исследователей [6, 16, 40]: скорость движение частиц принята равной скорости воздушного потока – 4 м/с; концентрация пыли в потоке – 50 мг/м3; средний характерный размер частиц – 0,1 мм.

Моделирование производилось на основании результатов ранее проведенных исследований распределения класс-форм по размерам. Для сравнительной оценки выбраны сферическая и в виде параллелепипеда класс-формы и проведено сопоставление полученных результатов.

Программный пакет ANSYS FLUENT при введении в качестве геометрического критерия коэффициента формы частицы позволяет моделировать поведение частиц различной формы, определяемой по формуле Ваделла [26, 27, 35]:

где S – площадь частицы; s – площадь поверхности сферы.

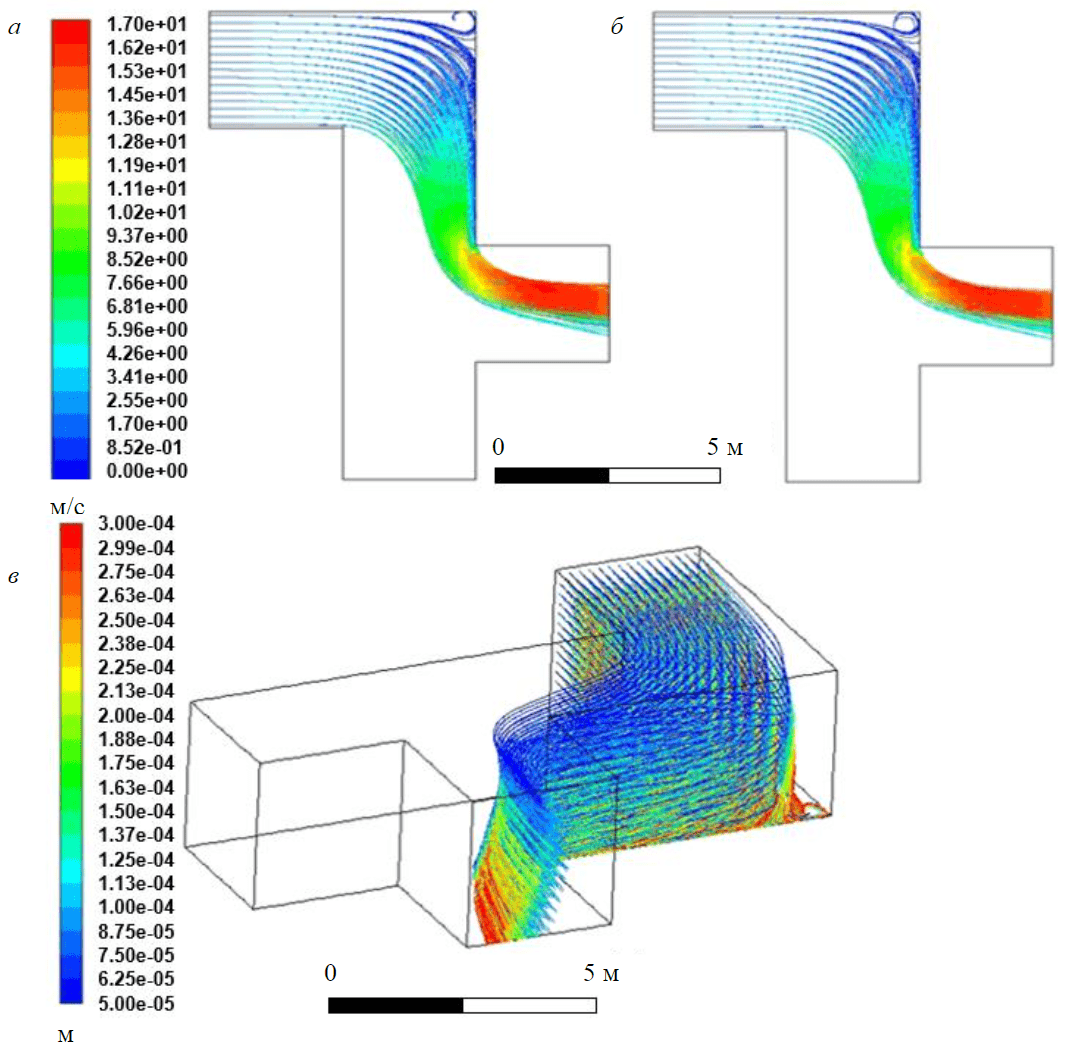

Рис.7. Результат 3D моделирования в ANSYS FLUENT движения пылевых частиц различных фракций: а – для формы частиц в виде параллелепипеда; б – для сферических частиц; в – распределение частиц в пространстве горной выработки

Для практических расчетов приняты величины коэффициентов формы характерной частицы согласно данным, приведенным в работах [24, 26, 40]: сфера – 1; параллелепипед с соотношением сторон 1×2×2 – 0,762; параллелепипед с соотношением сторон 1×2×1 – 0,768.

Расчет и визуализация полученных результатов являлись завершающим этапом моделирования (рис.7).

Аналитические исследования картин распределения пылевых фракций, полученных в результате моделирования для различных класс-форм угольной пыли, позволили установить сходимость в пределах 85-90 % (рис.7, а). На рис.7, б визуально прослеживается градация распределения пыли по характерным размерам, а также потенциальные места осаждения пыли с преобладанием крупных фракций. Исследование седементации частиц каменноугольной пыли во времени позволит оценить процесс массового накопления пылевых отложений.

По результатам моделирования можно сделать вывод, что для выработок больших поперечных сечений с малыми скоростями воздуха и несложной конфигурации можно пренебречь различиями в класс-формах пылевых частиц и производить расчет в целом для изометрических частиц, имеющих форму сферы или правильного многогранника, что хорошо согласуется с позициями подхода Лагранжа.

Заключение

Проведенное исследование выявило наиболее характерные для всех изучаемых проб угольной пыли класс-формы с размером фракций менее 0,1 мм. В качестве наиболее характерных установлены класс-формы в виде параллелепипеда и эллипса, которые были выбраны для дальнейшего изучения поведения частиц пыли в гибридных смесях «угольная пыль-воздух».

Для практической реализации методики оценки пылевой обстановки в условиях производства предложено использование специализированного программного обеспечении ANSYS FLUENT как оптимального средства для моделирования пылевой картины в выработках в 2D и 3D форматах.

Анализ моделирования двух разных класс-форм угольной пыли показал целесообразность для исходных данных при решении поставленных задач сферических форм частиц. Установлено, что разные класс-формы частиц, взятые в качестве исходных данных, не дают значительных различий в конечной картине распределения пылевых фракций. По результатам моделирования можно сделать вывод, что при больших сечениях и малых скоростях воздуха в выработках несложной конфигурации можно пренебречь различиями класс-форм пылевых частиц.

Таким образом, появляется основание для упрощения методов применения расчетных моделей для определения возможных (наиболее вероятных) мест пылеотложений и разработке мер по профилактике и предотвращению перехода каменноугольной пыли из состояния аэрогель в состояние аэрозоля, что дает возможность их реализации в производственной среде.

Полученные результаты могут быть использованы для повышения безопасности при разработке месторождений каменноугольного сырья подземным способом за счет предотвращения образования взрывопожароопасных пылевоздушных смесей в горных выработках.

Литература

- Каледина Н.О. Методологический подход к обеспечению аэрологической безопасности угольной шахты // Горный информационно-аналитический бюллетень. 2019. № S10. С. 26-31. DOI: 10.25018/0236-1493-2019-5-10-26-31

- Федеральная служба по экологическому, технологическому и атомному надзору России. Ежегодные отчеты о деятельности Федеральной службы по экологическому, технологическому и атомному надзору России. http://www.gosnadzor.gov.ru/public/annual_reports (дата обращения 23.08.2021).

- Кобылкин А.С. Исследование распределения частиц угольной пыли по горным выработкам // Горный информационно-аналитический бюллетень. 2018. S49. С. 208-214. DOI: 10.25018/0236-1493-2018-11-49-208-214

- Федеральная служба по экологическому, технологическому и атомному надзору России. Завершенные расследования. https://www.gosnadzor.ru/industrial/coal/zavershennye-rassledovaniya (дата обращения 23.08.2021).

- Kaledina N.O., Kobylkin S.S. Ventilation of blind roadways in coal mines: problems and solutions // Eurasian Mining. 2015. № 2. P. 26-30. DOI: 10.17580/em.2015.02.07

- Yangyue P., Spijker C., Raupenstrauch H. CFD modeling of particle dispersion behavior in the MIKE 3 apparatus // Alexandria Engineering Journal. 2022. Vol. 61. Iss. 12. P. 9305-9313. DOI: 10.1016/j.aej.2022.03.039

- Родионов В.А., Пихконен Л.В., Жихарев С.Я. Дисперсность каменноугольной пыли марки Ж Воргашорского месторождения и её влияние на процесс термической деструкции // Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2017. Т. 16. № 4. С. 350-356. DOI: 10.15593/2224-9923/2017.4.6

- Кабанов Е.И., Коршунов Г.И., Родионов В.А.Разработка экспертной системы на основе нечеткой логики для оценки риска взрывов метана и пыли на угольных шахтах // Горный журнал. 2019. № 8. С. 85-88. DOI: 10.17580/gzh.2019.08.17

- Trechera P., Querol X., Lah R. et al. Chemistry and particle size distribution of respirable coal dust in underground mines in Central Eastern Europe // International Journal of Coal Science & Technology. 2022. Vol. 9. № 3. DOI: 10.1007/s40789-022-00468-2

- Ajrash M.J., Zanganeh J., Moghtaderi B. The effects of coal dust concentrations and particle sizes on the minimum auto-ignition temperature of a coal dust cloud // Fire and Materials. 2017. Vol.41. P. 908-915. DOI: 10.1002/fam.2437

- Кобылкин А.С. Исследование распределения вредных газов в горных выработках с использованием компьютерного моделирования // Горный информационно-аналитический бюллетень. 2014. № 10. С. 202-207.

- CybulskiK. Zagrozenie wybuchem pylu weglowego oraz ocena skutecznosci dzialan profilaktycznych w polskich kopalniach wegla kamiennego // Prace Naukowe Głównego Instytutu Górnictwa. 2005. № 864. P. 1-236 (in Polish).

- Fan Geng, Gang Luo, Yingchao Wang, Zhengbiao Peng, Shengyong Hu, Tiantian Zhang, Hongli Chai. Dust dispersion in a coal roadway driven by a hybrid ventilation system: A numerical study // Process Safety and Environmental Protection. 2018. Vol. 113. P. 388-400. DOI: 10.1016/j.psep.2017.11.010

- Колесниченко И.Е., Артемьев В.Б., Колесниченко Е.А. и др. Горная аэродинамика: физико-химические закономерности и принципы // Уголь. 2018. № 5 (1106). С. 58-65.

- Kazanin O., Sidorenko, A., Drebenstedt C. Intensive underground mining technologies: Challenges and prospects for the coal mines in Russia // Acta Montanistica Slovaca. 2020. Vol. 26 (1). P. 60-69. DOI: 10.46544/AMS.v26i1.05

- Романченко С.Б., Гендлер С.Г., Тимченко А.Н., Костеренко В.Н. Экспериментальные и теоретические исследования динамики взрывоопасных рудничных аэрозолей // Горный информационно-аналитический бюллетень 2017. № 4. S5-1. С. 181-190.

- Коршунов Г.И., Романченко С.Б. Разработка инновационных технологий обеспыливания в очистных и проходческих забоях // Записки Горного института. 2016. Т. 218. С. 339-344.

- Гендлер C.Г., Рудаков М.Л., Самаров Л.Ю. Опыт и перспективы управления охраной труда и промышленной безопасностью на предприятиях минерально-сырьевого комплекса // Горный журнал. 2015. № 5. С. 84-87.

- Haitao Li, Fuer Zhai, Shanshan Li et al. Macromorphological features and formation mechanism of particulate residues from methane/air/coal dust gas-solid two-phase hybrid explosions: An approach for material evidence analysis in accident investigation // Fuel. 2022. Vol. 315. № 123209. DOI: 10.1016/j.fuel.2022.123209

- Ritsu Dobashi. Studies on accidental gas and dust explosions // Fire Safety Journal. 2017. Vol. 91. P. 21-27. DOI: 10.1016/j.firesaf.2017.04.029

- Смирняков В.В., Фьен Н.М. Обоснование методики аэрологической оценки метаноопасности при проведении подготовительных выработок на шахтах Вьетнама // Записки Горного института. 2018. Т. 230. С. 197-203. DOI: 10.25515/PMI.2018.2.197

- Гендлер С.Г., Нгуен Т.Х. Обоснование рациональных способов обеспечения воздухом выемочных участков действующих угольных шахт Вьетнама при углублении горных работ // Записки Горного института. 2018. Т. 234. С. 652-657. DOI: 10.31897/PMI.2018.6.652

- Родионов В.А., Цыганков В.Д., Жихарев С.Я., Кормщиков Д.С. Методика исследования аэродинамических свойств каменноугольной пыли в протяженных горизонтальных выработках // Горный информационно-аналитический бюллетень. 2021. № 10. С. 69-79. DOI: 10.25018/0236_1493_2021_10_0_69

- Haitao Li, Shanshan Li, Fuer Zhai et al. Effect of the initial oxidized status of coal dust on the deflagration severities and flame behaviors of pulverized coal explosion in various methane-air atmospheres // Fuel. 2022. Vol. 315. № 123211. DOI: 10.1016/j.fuel.2022.123211

- Пейч Л.М., Торрент Х.Г., Аньез Н.Ф., Эскобар Х.-М.М. Предотвращение распространения взрывов метана и пыли в угольных шахтах // Записки Горного института. 2017. Т. 225. С. 307-312. DOI: 10.18454/PMI.2017.3.307

- Mohammed J. Ajrash, Jafar Zanganeh, Behdad Moghtaderi. Impact of suspended coal dusts on methane deflagration properties in a large‐scale straight duct // Journal of Hazardous Materials. 2017. Vol. 338. P. 334-342. DOI: 10.1016/j.jhazmat.2017.05.030

- Официальный сайт ANSYS, Inc. https://www.ansys.com (дата обращения 23.01.2020).

- Чемезов Е.Н. Принципы обеспечения безопасности горных работ при добыче угля // Записки Горного института. 2019. Т. 240. C. 649-653. DOI: 10.31897/PMI.2019.6.649

- Пучков Л.А., Каледина Н.О., Кобылкин С.С. и др. Локальное формирование параметров вентиляции, подлежащих контролю при автоматизации проветривания // Уголь. 2015. № 11. С. 58-61. DOI: 10.18796/0041-5790-2015-11-58-61

- Kornev A.V., Korshunov G.I., Kudelas D. Reduction of Dust in the Longwall Faces of Coal Mines: Problems and Perspective Solutions // Acta Montanistica Slovaca. 2021. Vol. 26. Iss. 1. P. 84-97. DOI: 10.46544/AMS.v26i1.07

- Fan Geng, Gang Luo, Fubao Zhou et al. Numerical investigation of dust dispersion in a coal roadway with hybrid ventilation system // Powder Technology. 2017. Vol. 313. P. 260-271. DOI: 10.1016/j.powtec.2017.03.021

- Jianping Wei, Xiangyu Xu, Wan Jiang. Influences of ventilation parameters on flow field and dust migration in an underground coal mine heading // Scientific Reports. 2020. Vol. 10. № 8563. DOI: 10.1038/s41598-020-65373-7

- Shengyong Hu, Qi Liao, Guorui Feng et al. Influences of ventilation velocity on dust dispersion in coal roadways // Powder Technology. 2020. Vol. 360. P. 683-694. DOI: 10.1016/j.powtec.2019.09.080

- Biao Sun, Weimin Cheng, Jiayuan Wang, Hao Wang. Effects of turbulent airflow from coal cutting on pollution characteristics of coal dust in fully-mechanized mining face: A case study // Journal of Cleaner Production. 2018. Vol. 201. P. 308-324. DOI: 10.1016/j.jclepro.2018.08.001

- Prostański D. Empirical Models of Zones Protecting Against Coal Dust Explosion // Archives of Mining Sciences. 2017. Vol. 62. Iss. 3. P. 611-619. DOI: 10.1515/amsc-2017-0044

- Коркодинов Я.А. Обзор семейства k-ε моделей для моделирования турбулентности // Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2013. № 2 (15). С. 5-16.

- QiangLiu, WenNie, YunHuaetal. Research on tunnel ventilation systems: Dust Diffusion and Pollution Behaviour by air curtains based on CFD technology and field measurement // Building and Environment. 2019. Vol. 147. P. 444-460. DOI: 10.1016/j.buildenv.2018.08.061

- Ugur U., Igathinathane C. Particle size distribution modeling of milled coals by dynamic image analysis and mechanical sieving // Fuel Processing Technology. 2016. Vol. 143. P. 100-109. DOI: 10.1016/j.fuproc.2015.11.007

- Кобылкин А.С. Исследования пылераспределения в очистном забое у комбайна // Горный информационно-аналитический бюллетень. 2020. № 6-1. С. 65-73. DOI: 10.25018/0236-1493-2020-61-0-65-73

- Жихарев С.Я., Пихконен Л.В., Родионов В.А. Исследование взрывопожароопасных свойств каменного угля Прокопьевского месторождения Кузнецкого угольного бассейна // Известия Тульского государственного университета. Науки о Земле. 2017. № 3. С. 65-74.