Анализ параметров мундштука шнекового пресса для 3D-экструзии торфяных кусков трубчатого типа

- 1 — д-р техн. наук профессор Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Приведены результаты теоретических и экспериментальных исследований по созданию составного мундштука шнекового пресса для 3D-формования торфяных кусков трубчатого типа в полевых условиях для интенсификации процесса полевой сушки материала в комплексно механизированном карьере. Основная цель исследования заключалась в обосновании геометрических и конструктивных параметров составного мундштука шнекового пресса стилочной машины по производству торфяной окускованной продукции трубчатого типа. Параметры мундштука выбираются на основе геометрических характеристик торфяных кусков. Увеличение влагоотдачи при сушке торфяной окускованной продукции обеспечивается формованием торфяного куска в форме толстостенной трубы из композита торфяного сырья низкой и высокой степеней разложения в соотношении 1:3. Аддитивное производство торфяных композитов полимер-волокно методом экструзии позволяет изготавливать продукцию с улучшенными механическими свойствами в сравнении с неармированным сырьем. Вертикальное расположение торфяного трубчатого куска на поле для сушки позволяет увеличить загрузку площади поля на 10 %, увеличить конвективный теплоподвод к куску и сократить коэффициент контакта куска с полем в три раза в сравнении со стилкой кусков в виде горизонтальной ленты. На основе проведенного анализа формы и размеров окускованной продукции разработана конструкция составного мундштука шнекового пресса, состоящего из двух условных зон формования различной конфигурации. В статье проведен параметрический анализ объемной производительности шнекового пресса с составным мундштуком трубчатого типа, определена энергоемкость механической переработки, выполнена оценка степени механической переработки торфяного сырья с оптимизацией параметров шнека для производства окускованной продукции трубчатого типа.

Введение

Широко применяемые технологии и соответствующие горные машины для добычи и переработки органогенных видов сырья в современных экономических условиях стали малоэффективными, а их эксплуатация – сверхзатратной, что ставит перед горной промышленностью задачу создания высокоэффективных и универсальных машин обеспечивающих производительную и качественную добычу и переработку торфяного сырья.

Завершается период формирования устойчивого развития торфяной отрасли России, в котором торфодобывающие компании становятся частью вертикально интегрированных холдингов, ориентированных на производство конечного продукта на основе торфяного сырья: энергии, композиционных материалов, продуктов питания и др. [8, 9, 11]. Основной идеей развития отрасли является разработка перспективных технологических процессов полевого производства окускованной торфяной продукции при обоснованном выборе рационального комплекса технологического оборудования, основных конструктивных и эксплуатационных параметров оборудования, с обеспечением заданного качества продукции в условиях карьерного способа добычи [2, 24].

С целью развития торфяной отрасли в России особый интерес представляет собой эволюция способов добычи [7, 10] торфяной окускованной продукции и модернизация технологического оборудования [23, 43]. Так, перспективный технологический процесс получения окускованной торфяной продукции может быть выполнен при использовании выемочного гидравлического экскаватора, стилочной машины в агрегате с трактором [38] и машины для уборки подсушенной окускованной продукции. Главной особенностью технологического процесса является механическая переработка торфяной массы и ее формование в объемные фигуры для сушки.

Технология аддитивного производства (Additive manufacturing – AM) была представлена в конце 1980-х годов. С того времени было опубликовано много обзорных статей, посвященных методам и материалам AM [46]. Самыми распространенными и изученными материалами являются пластмассы, металл, керамические массы [28], полимеры и различные композиты [41]. Аддитивное производство композитов полимер-волокно методом экструзии позволяет изготавливать продукцию со значительно улучшенными механическими свойствами по сравнению с неармированными полимерами [41].

Методы, включающие экструзию на основе пластичных паст (глиняного, торфяного сырья) [3, 37], наиболее распространены в промышленности из-за их низкой стоимости [42]. Технология последовательного наслаивания пасты на формуемый брус, применяемая при производстве окускованной торфяной продукции, отличается низкими капиталовложениями и высокой скоростью. Толщина присоединенного в экструдере к бесконечному брусу уплотненного материала фиксируется для каждого куска за счет отделения его от бруса по оси z, а твердое 3D-тело, образованное поступательным движением поперечного сечения бруса, создается в результате отламывания его от бруса и падения с поворотом на 90° по оси z, благодаря интерполяции оси x.

Длина куска зависит от соотношения скоростей экструзии и поступательного движения машины по оси x. Кинематические переменные процесса задаются параметрами во время поступательного движения машины и могут быть точно выполнены. Экструзионный поток варьируется в зависимости от реологических свойств торфяного сырья и его поведения в экструзионном устройстве (шнековом прессе с мундштуком).

Следует отметить, что однородность экструдируемого куска определяется сцеплением слоев нового материала с предыдущим за счет адгезии при деформации. Пластичность при обработке материалов на основе торфяного сырья является фундаментальным свойством, поскольку она определяет технические параметры для преобразования торфяной массы в 3D-фигуру заданной формы путем приложения давления. Метод на основе шнекового экструдера обладает высокой надежностью, стабильностью размеров при непрерывном процессе, и детали, напечатанные с использованием способа на основе шнекового экструдера, имеют более высокую плотность [29]. Процесс 3D-печати представляет собой только процедуру формования, включающую множество этапов на пути подготовки к конечным деталям с акцентом на усовершенствование механизма формования [45].

Форма и размер экструдируемого куска должны определяться с целью максимального использования погодных условий сезона добычи при заданных физико-механических свойствах окускованной продукции. Точность размеров и качество поверхности технологий аддитивного производства в этом случае не являются ключевыми характеристиками [44].

Интенсивность и продолжительность сушки кускового торфа определяется почвенно-природными факторами (степенью разложения, структурой торфяного сырья), метеорологическими условиями (температурой, влажностью воздуха, скоростью ветра, осадками), а также технологическими факторами, формой и размерами окускованной торфяной продукции, расположением куска на поле сушки, интенсивностью воздействия формующих механизмов пресса на торфяную массу.

Окускование торфяного сырья в объемные крупноразмерные полые 3D-фигуры методом экструзии в шнековом прессе стилочной машины для интенсификации последующей досушки позволяет сократить сроки производства торфяной окускованной продукции, расширить сезон добычи за счет эффективного использования радиационно-конвективного теплоподвода в процессе сушки, а также, при снижении себестоимости продукции, повысить надежность производства. Использование мобильных шнековых машин позволяет сделать процесс 3D-формования окускованной продукции непрерывным и контролируемым.

Преимуществами пресс-экструдеров являются простота использования, отсутствие возвратно-поступательных (инерционных) сил и связанного с этим снижения металлоемкости, отсутствие холостого хода, широкий спектр изменения физико-механических свойств перерабатываемых материалов и степени воздействия на них [13]. Однако недостаточно изучены функциональные особенности экструдера с составным мундштуком в сочетании с пустотообразователем, не определены рациональные конструктивные параметры секций мундштука.

Цель работы заключается в проведении параметрического анализа уплотнения механической смеси упруго-вязко-пластичного торфяного сырья в одношнековом экструдере и обосновании конструктивных и геометрических параметров мундштука шнекового пресса стилочной машины по производству 3D-окускованной продукции трубчатого типа с повышенной способностью влагоотдачи при сушке кусков в вертикальном положении непосредственно в комплексно-механизированном карьере, что имеет существенное значение для развития торфяной отрасли страны.

Материалы и методы

Часто торфяные массивы естественного залегания имеют мощный верхний слой слаборазложившегося торфа. Практический интерес представляет процесс обогащения торфяного сырья непосредственно при его выемке ковшом экскаватора [6]. В этом случае выемка торфяного сырья происходит со всей глубины залежи путем срезания режущей кромкой ковша стружки с откоса карьера. При стратиграфии торфяной залежи в ковше выявлена смесь торфяного сырья как низкой, так и высокой степени разложения – композит полимер-волокно. Процессы обогащения, перемешивания и диспергирования вызывают существенные изменения в структуре экскавированного торфяного сырья, что связано с изменением содержания высокодисперсной составляющей в обогащенном сырье, а также с особенностями распределения элементов таких композиций в экскавированной смеси. Физическая сущность процесса диспергирования торфяного сырья под воздействием угловых деформаций сдвига оценивается величиной степени перерабатывающего воздействия механических устройств на материал λ [5].

Для выполнения исследований было отобрано сырье с торфяного месторождения «Рогали» (кадастровый номер 491). Участок недр расположен в 3 км к юго-западу от пгт Фирово, в 0,6 км к юго-востоку от д. Королево Фировского района Тверской области. В ходе измерения влажности торфяного сырья на анализаторе AND MF-50 определено, что исходная влажность составляла w = 85,8 % (влагосодержание 6,04 кг/кг). При влажности 84-86 % перерабатываемое торфяное сырье приходит в состояние, близкое к двухфазному [34].

Изучение особенностей микроструктуры горных пород тесно связано с оценкой представительности рассматриваемых малых участков среды по отношению к представляющему интерес объему среды в целом. Смесь представляет из себя композиции торфяного сырья низкой (наполнитель) и высокой (матрица) степеней разложения. В процессе смешивания волокна торфа низкой степени разложения (магелланикум) связываются в матрице из торфа высокой степени разложения (пушицево-сфагновый). При данной композиции полимер-волокно торфяной смеси окускованная продукция получается необходимой заданной формы, а оказываемые на матрицу нагрузки перераспределяются на наполнитель [33].

При сдвиговых нагрузках прочностные характеристики материала матрицы являются определяющими. Материал матрицы должен быть пластичным и обладать высокой прочностью контактного взаимодействия (адгезионной прочностью) с поверхностью наполнителя. Упрочнение, трещиностойкость, сохранение формы окускованной 3D-продукции получаются при соотношении связующего и наполнителя ~75:25 % [19].

Исследование статистических геометрических свойств поверхности порового пространства играет важную роль среди задач микроструктурного анализа пористых материалов. Предполагая сложный и нерегулярный характер геометрии пор горных материалов, необходимо использовать фрактальную геометрию [23].

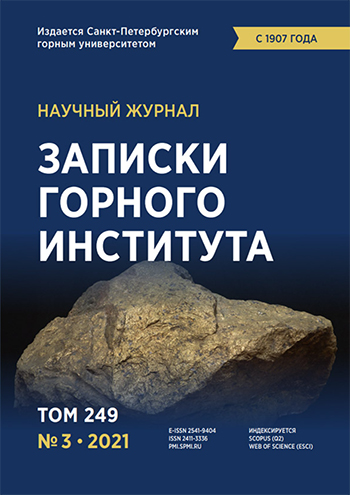

Анализ фрактальной размерности путем обработки фотоизображений поверхности подтвердил данные исследования структуры смесей двух видов торфяного сырья: прочность получаемой окускованной торфяной продукции будет максимальной для поверхностей с мультифрактальной размерностью D = 2,6 при соотношении компонентов смеси 1:3 [34, 35]. Для такой смеси пространственный каркас раздроблен, и частицы слаборазложившегося торфа плотно сжаты средой высокоразложившегося торфа (рис.1).

Рис.1. Результаты анализа фрактальной размерности поверхности образца (разрешение 1200 ´ 1200 px) (а), трехмерный вид неровностей поверхности (б), распределение высоты неровностей поверхности материала (в)

На основе анализа определения пористости и анализа фрактальной размерности определено, при соотношении компонентов смеси торфяного сырья низкой к высокой степени разложения в пределах 25:75 %, формуется структура куска, отвечающая высоким физико-механическим характеристикам торфяной окускованной продукции. Последующие лабораторные исследования проводились при данном соотношении компонентов смеси торфяного сырья.

Анализ формы и размеров окускованной торфяной продукции

Согласно исследованиям [32], в приземном слое на поле сушки в условиях карьера скорость ветра составляет 0,2-0,5 м/с, и при сушке торфяной окускованной продукции используется не более 1 % ветровой энергии. Соответственно, для более полного использования метеорологических условий в процессе сушки торфяной окускованной продукции необходимо использовать не только радиационный теплоподвод, но и энергию конвективного теплоподвода.

Известно, что сушка окускованной продукции в полевых условиях эффективна при предельном снижении влагосодержания и внутренних напряжений в теле куска при рациональной глубине зоны испарения hзи. Оптимальным считается условие, когда наружный диаметр (толщина стенки куска) не превышает 30-40 мм [1], испарение влаги при этом происходит из всего объема куска.

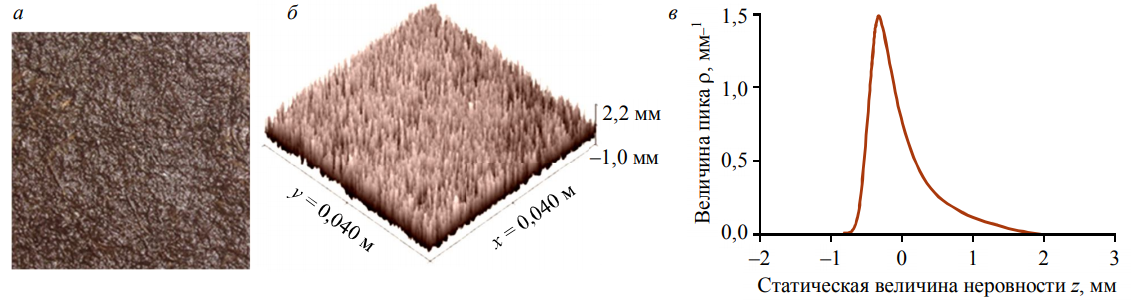

Параметрический анализ формы и размеров окускованной продукции [20] показал, что для интенсификации процесса сушки торфяной окускованной продукции рациональной формой является толстостенная труба наружным диаметром Ds = 0,18 м с отверстием ds = 0,10 м при толщине стенки 0,04 м и высоте Ls = 0,25 м. На рис.2 показаны схема трубчатого торфяного куска и образец, полученный в лабораторных условиях на экспериментальном шнековом прессе М-2.

Анализ степени ветрового воздействия показал, что при высоте 3D-фигуры куска более 0,24 м скорость ветра может увеличиться на 35-40 % [32] до 2 м/с, вследствие увеличения скорости ветра скорость сушки может возрасти за счет использования ветровой энергии.

При сушке окускованной торфяной продукции решающим показателем является удельная площадь куска Sуд, величина которой обратна характерному размеру куска. С ростом удельной площади поверхности куска увеличивается интенсивность процесса его сушки. Анализ расположения куска на поле сушки [21] показал, что для обеспечения хорошей вентиляции кусков за счет увеличения площади конвективного теплоподвода предпочтительным расположением трубчатого куска на поле сушки является вертикальное.

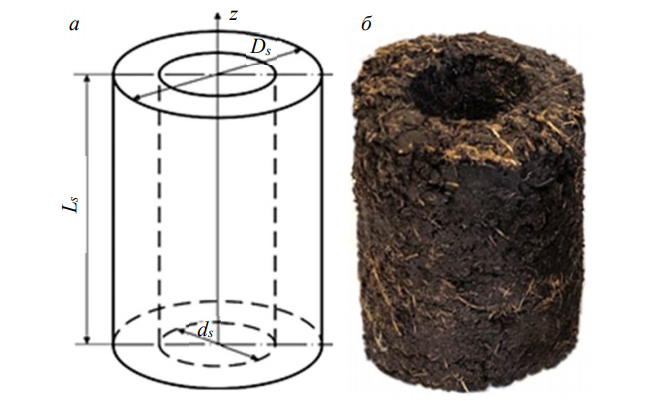

Проведенные лабораторные исследования естественной сушки торфяных трубчатых кусков в вертикальном положении и сушке стандартных кусков в виде выстилаемой ленты в горизонтальном положении (рис.3) показали, что скорость сушки до условной влажности 62 % (Wp = 1,63 кг/кг) составляет Tc1 = 41 ч для трубчатого куска и Tc2 = 54 ч для сплошного куска, что свидетельствует об интенсификации процесса сушки окускованной продукции в зависимости от формы и расположения куска [21].

Рис.2. Схема трубчатого торфяного куска (а), лабораторный образец, полученный из смеси при соотношении компонентов 1:3 (б)

Рис.3. Изменение влагосодержания торфяных кусков в процессе сушки 1 – трубчатый; 2 – сплошной

Время сушки [9] вертикально расположенных трубчатых кусков сокращается на 24 % по сравнению с продолжительностью сушки сплошных кусков в горизонтальном положении на поле сушки при прочих равных условиях.

Исходя из выбранных геометрических размеров куска, определено, что вертикальная укладка торфяных трубчатых кусков позволяет увеличить загрузку площади поля продукцией на 10 %. В процессе сушки в полевых условиях при выпадении осадков происходит увлажнение поля сушки, вследствие чего требуется дополнительное время на сушку окускованной продукции для удаления поглощенной торфом воды. В рамках сравнительного анализа площадей контакта куска с влажным основанием определено, что площадь контакта трубчатого куска с влажным основанием уменьшится в три раза в сравнении с горизонтальной стилкой кусков в виде ленты. Уменьшение площади контакта с влажным основанием уменьшает влагообмен с подстилающей залежью и сокращает время на сушку окускованной торфяной продукции [1].

Цикл карьерного производства окускованной торфяной продукции заключается в последовательном выполнении ряда основных операций: выемке торфяного сырья ковшом экскаватора с откоса карьера на полную глубину залежи с погрузкой в бункер стилочной машины; транспортировании экскавированного торфяного сырья [16, 17]; формовании торфяного сырья в трубчатые куски и укладки их на поверхность поля; сушке окускованной торфяной продукции, в результате которой избыточная влага [36] из окускованной продукции испаряется в атмосферу; уборке, задачей которой является освобождение поля сушки от высушенной торфяной продукции для последующего цикла, и штабелировании окускованной торфяной продукции.

Анализ процесса сушки показывает, что максимальное снижение влаги при производстве окускованной торфяной продукции приходится на процесс сушки в полевых условиях. Одним из факторов, влияющих на процесс сушки и качество окускованной торфяной продукции, является механическая переработка торфяного сырья в напорном шнековом прессе с формующим мундштуком. Анализ формующих механизмов для окускования торфяного сырья в полевых условиях [33] показал, что наибольшее распространение получили одношнековые механизмы с непрерывным формованием торфяного куска. Формы и размеры формующих механизмов определяются комплексом требований к конечной окускованной торфяной продукции: условиями сушки куска, поперечным сечением, плотностью, прочностью.

Для определения оптимальных характеристик формователя окускованной торфяной продукции требуется изучить его конструкцию, объемную производительность и степень механической переработки непосредственно в мундштуке формователя.

На основе проведенного анализа формы и размеров окускованной торфяной продукции, условий сушки, расположения куска на поле и лабораторных исследований естественной сушки окускованной торфяной продукции с целью интенсификации процесса сушки и формования торфяных трубчатых кусков разработана конструкция составного мундштука шнекового пресса стилочной машины [12].

Результаты и обсуждение

Анализ конструкции шнекового пресса с составным мундштуком

В рамках анализа одношнекового пресса определению подлежали: конструктивные и кинематические параметры шнека; наибольшее давление, развиваемое шнеком; предельная и полезная мощности на работу шнекового пресса; степень механической переработки торфяного сырья при формовании; КПД шнека для выбранных длины и диаметра шнека при постоянном шаге витков. Анализ конструкции шнекового пресса проводился с учетом принятых допущений, что угловая скорость шнека и производительность шнекового пресса являются постоянными. Анализ модели мундштука шнекового пресса был проведен на основе предположения о поршневом потоке материала через мундштук. Другие предположения заключаются в том, что кулоновское трение существует на границе раздела между уплотненным торфяным сырьем и мундштуком, а проскальзывание происходит на границе материала с корпусом [40].

При заданной производительности шнекового пресса можно определить диаметр шнека или угловую скорость вращения шнека ω. Формуемое торфяное сырье является вязкопластичным и обладает адгезией к поверхности металла шнека. В этом случае в качестве коэффициента трения берется коэффициент внутреннего трения, определяемый из условия связи частиц между собой при сдвиге слоев торфяного сырья.

Исходные данные для выбора параметров шнекового пресса: степень механической переработки материала λ0 = 300; коэффициент запаса степени механической переработки s = 1,1; коэффициент, учитывающий вращение торфа с винтом шнека φ = 0,2; отношение радиусов винтов шнека k =r/R = 0,33; коэффициент проскальзывания материала ε = 0,2; производительность пресса Q = 0,005 м3/c; тангенциальное напряжение в материале τ = 6000 Па; КПД привода шнека ηм = 0,8; длина шнека l = 1,6 м.

Выбор конструктивных параметров торфяного шнекового пресса выполнялся с учетом задаваемого ограничения по степени механической переработки торфяного сырья [22]

Исходные данные для определения объемной производительности шнекового пресса с составным трубчатым мундштуком: наружный диаметр шнека D = 0,3 м; шаг витков шнека H = 0,2 м; угол подъема винтовой линии витков шнека по наружному диаметру φ = 22°; высота лопасти шнека h = 0,1 м; число заходов шнека z = 1; ширина гребня лопасти е = 0,01 м; зазор между внутренней поверхностью цилиндра и наружной поверхностью витка шнека δ = 0,004 м; частота вращения шнека n =1,966 с–1; длина зоны формования lф = 0,98 м.

Подставив значения параметров шнекового пресса, получим расчетное значение степени механической переработки торфяного сырья λ = 330. Известно [22], что шаг винтовой линии шнека торфяного напорного пресса выбирается в пределах H = (0,5-0,6). Отношение длины l шнека к его диаметру Dможно определить следующим образом:

Подставив значения исходный данных для определения объемной производительности шнекового пресса с составным трубчатым мундштуком, получим расчетное значение l/D = 5,85. По этому значению определено число витков шнека i = 3l/2D, которое составляет 8,27.

Принимая i = 8, получим, что расчетное соотношение l/D = 5,0. При заданной конструктивной длине шнека l = 1,6 м радиус шнека, согласно выражению R = 3l/4i, составит R = 0,15 м, диаметр шнека D = 2R = 0,3 м при шаге витков H = 4R/3 =0,2 м.

При заданной производительности шнекового пресса и допущении условий, учитывающих вращение торфяного сырья вместе с винтом шнека и частичное проскальзывание материала, а также используя параметры шнекового пресса, можно определить производительность:

равную 0,042 м3/с, угловую скорость шнека ω = 12,44 с–1 или частоту вращения $n=30ω/\pi=118\;$ мин-1.

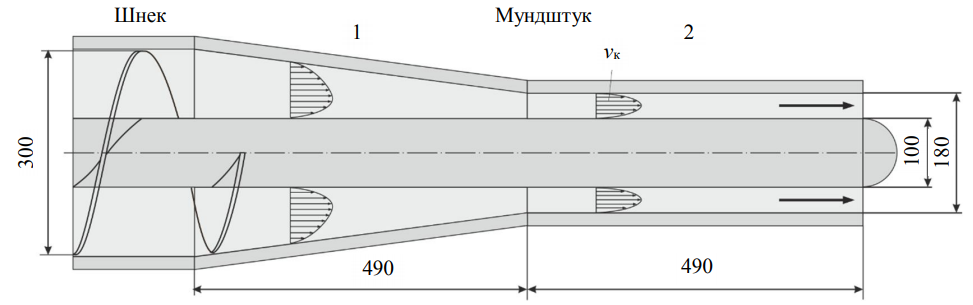

Основными технологическими параметрами работы экструзионной машины являются частота вращения шнека экструдера и давление, развиваемое экструдером [4]. Параметрический анализ объемной производительности шнекового пресса с составным трубчатым мундштуком проведен при условном разделении мундштука на зоны, отличающиеся конфигурацией. Участок деформации торфяного сырья в мундштуке пресса схематично показан на рис.4. Процесс формирования профиля трубчатого куска в мундштуке пресса осуществляется при вращении цилиндрического пустотообразователя относительно мундштука. Осевое перемещение пластифицированного торфяного сырья в мундштуке является результатом разницы давлений в нем. В результате осевого смещения торфяного сырья образуются осевые напряжения σx, а при вращении цилиндрического пустотообразователя в массе возникают окружные напряжения σy. Из-за окружных напряжений происходит распределение структуры материала, а также увеличивается механическая прочность окускованного материала [26]. Материал выдавливается напорным шнеком (слева направо) в зазор, образованный внутренней поверхностью корпуса мундштука и наружной поверхностью пустотообразователя с распределением потока материала в коническом кольцевом 1 и цилиндрическом кольцевом (коаксиальном) 2 каналах составного мундштука. Это разделение обусловлено тем, что на разных участках мундштука происходят различные преобразования в перерабатываемом материале. Сами эти зоны не являются разграниченными элементами, так как представляют единый путь для движущегося материала от загрузочного устройства до выхода из формующего отверстия [18]. Для каждой зоны следует определить частный коэффициент сопротивления потоку торфяного сырья [14].

Рис.4. Схема к анализу степени механической переработки торфяного сырья в шнековом прессе с распределением потока материала в коническом кольцевом 1 и цилиндрическом кольцевом (коаксиальном) 2 каналах составного мундштука

Производительность шнекового пресса зависит не только от геометрических параметров шнека и частоты вращения, но и в значительной степени от конструкции формующего мундштука пресса. На основе гидродинамического подхода к анализу взаимодействия рабочих органов с перерабатываемым материалом в формующей зоне шнекового пресса принято рассматривать три составляющие потока движения материала: движение материала по межвитковому пространству от зоны загрузки к зоне формования вдоль оси шнека; движение материала в противоположном направлении, что вызвано перепадом давления Р по длине шнека; поток утечки, движущийся в зазоре между наружной поверхностью витков шнека и внутренней поверхностью цилиндра в направлении от зоны формования.

В зависимости от конструкции формующей зоны и сопротивления материала в составном мундштуке при переработки торфяного сырья объемная производительность одношнекового пресса выражается соотношением с условным разделением потока в канале шнека [15]:

где K – коэффициент геометрической формы мундштука, м3; n– частота вращения шнека, с-1; А – постоянная прямого потока, м3; B – постоянная обратного потока, м3; С – постоянная потока утечек для шнеков с постоянными геометрическими размерами, м3.

Константы обратного потока, прямого и потока утечек в зоне нагнетания шнека при постоянных геометрических размерах определяются по формулам соответственно [15]:

где D – наружный диаметр шнека, м; H – шаг витков шнека, м; h – высота лопасти шнека, м; е – ширина гребня лопасти, м; z – число заходов шнека; δ – величина зазора между гребнем шнека и внутренней стенкой цилиндра, м; φ – угол подъема винтовой линии витков шнека по наружному диаметру; $\mathrm{tg φ} =t/\pi D$; lф – длина зоны нагнетания, м.

Данные для расчета параметров шнека подобраны таким образом, чтобы появилась возможность обеспечить заданную объемную производительность шнекового пресса 0,004 м3/с.

Основной геометрической характеристикой составного трубчатого мундштука является его общий коэффициент сопротивления, определяемый в виде суммы коэффициентов сопротивления отдельных зон составного мундштука k1 и k2 [31]

где k1, k2 – частные коэффициенты сопротивления зон канала с простой геометрической формой, определяемые по формулам, приведенным в табл.1.

Таблица 1

Данные для расчета коэффициентов сопротивления и скорости сдвига в простейших каналах [30]

Примечание. Rн, RВ – наружный и внутренний радиусы; R1, R2 – средние радиусы конуса на входе и выходе; δ1, δ2 – толщина щели на входе и выходе

По исходным данным проектируемого шнека в табл.1 приведены расчетные значения постоянных потока, коэффициентов сопротивления и объемной производительности шнекового пресса с составным трубчатым мундштуком.

В результате выполненного анализа определен общий коэффициент сопротивления составного мундштука шнекового пресса K = 2,93∙10–6 м3, от которого зависит давление в мундштуке, необходимое для проталкивания уплотненной массы через мундштук [39]. Таким образом, в результате проведенного анализа параметров шнекового пресса установлено, что его производительность определяется геометрическими параметрами шнека, зависит от конструкции формующего мундштука пресса, пропорциональна частоте вращения шнека.

Результаты расчета параметров сопротивления в составном трубчатом мундштуке шнекового пресса: постоянная прямого потока 7,697·10–3 м3; постоянная обратного потока 5,612·10–6 м3; постоянная потока утечек 8,692·10–8 м3; коэффициент сопротивления кольцевого конического канала, 8,233·10–6 м3; коэффициент сопротивления калибрующего кольцевого цилиндрического канала, 4,814·10–6 м3; общий коэффициент сопротивления мундштука, 2,93∙10–6 м3.

При использовании калибрующего кольцевого цилиндрического канала значение коэффициента сопротивления материала на 40 % меньше коэффициента сопротивления кольцевого конического канала. Тогда напорная шнековая часть составного трубчатого мундштука будет повышать давление (напор), снижая тем самым расход энергии на формование торфомассы в торфяные трубчатые куски.

Уменьшение расхода энергии при формовании с использованием калибрующего кольцевого цилиндрического канала является следствием понижения коэффициентов сопротивления и внешнего трения торфа при его перемещении в зоне формования составного трубчатого мундштука.

Энергоемкость механической переработки и формования торфяного сырья в шнековом прессе с составным трубчатым мундштуком и пустотообразователем

При входе перерабатываемого материала в мундштук шнекового пресса (рис.4) возникают нормальные напряжения и напряжения сдвига, которые изменяются в зависимости от геометрических размеров профилирующих элементов мундштука и релаксируют на выходе из мундштука.

Напряжение сдвига материала зависит от нормального давления σ:

где $τ_0$ – напряжение сдвига торфа относительно стенок формующего устройства в состоянии покоя (сцепление); f – коэффициент трения.

В одношнековом экструдере материал перемещается за счет сил трения, эффективность которых, в основном, зависит от трения материала о стенки цилиндра. В коническом кольцевом канале 1 (рис.4) [22] соблюдается следующее условие:

где fтр – коэффициент трения указанной пары материалов (торфяное сырье по стали – 0,12), зависящий от характеристик торфяного сырья (ботанического состава, степени разложения, влажности, скорости деформации и степени механической переработки торфяного сырья в шнековом прессе [22, 25].

Сцепление и коэффициент трения зависят от скорости деформации, а также от общетехнических и физико-механических свойств торфяного сырья. При определении энергоемкости механической переработки и формования торфяного сырья в шнековом прессе значения $τ_0$ и f можно принимать постоянными, если иметь в виду при этом их средние значения для узкого диапазона свойств торфа и скорости его движения в формующем устройстве. Подобное допущение [22, 25] существенно упрощает анализ затрат энергии перерабатывающих и формующих устройств на стадии их проектирования. Анализ потерь давления в составном трубчатом мундштуке проводится путем определения скорости сдвига материала γ в элементарных зонах 1 и 2 составного трубчатого мундштука (рис.4) по формулам табл.1. Механическая переработка и формование торфяного сырья в шнековом прессе связаны прежде всего с необратимыми (остаточными) деформациями при течении материала в шнеке и мундштуке.

Изменение вязкости торфяного сырья свидетельствует об изменениях, происходящих в его структуре. Равновесное состояние в установившемся потоке характеризуется ростом механической переработки материала со снижением прочности на сдвиг и эффективной вязкостью. Эффективная вязкость убывает с ростом действующего напряжения в системе: $η_{эф}=τ/γ$.

Потери давления на элементарных зонах мундштука можно определить следующим образом [30]:

где Q – производительность пресса, м3/с; ηi – эффективная вязкость материала в элементарных зонах мундштука, Па·с; Ki – коэффициент сопротивления элементарных зон мундштука, м3.

В результате расчета скорость сдвига материала γ, эффективная вязкость η и потеря давления в канале ∆Р для кольцевого конического канала составили 12,24 с–1, 326,90 Па·с, 198,53 кПа соответственно; для кольцевого цилиндрического канала 42,6 с–1, 93,87 Па·с, 97,47 кПа соответственно. Общие потери давления в составном трубчатом мундштуке пресса с пустотообразователем составили ∆P = 296 кПа.

Анализ энергоемкости механической переработки и формования торфяного сырья в составном мундштуке шнекового пресса показал, что при сужении в кольцевом коническом канале составного мундштука наблюдается понижение давления торфомассы. Сужение в кольцевом коническом канале служит для создания дополнительного сопротивления движению материала за счет его поперечной деформации.

Давление, развиваемое шнеком при выбранных геометрических параметрах, определяется следующим образом:

Мощность на прессование зависит от физико-механических свойств торфяного сырья, проворачивания, возврата и сжатия массы в шнеке, трения массы о винт шнека и корпус, шероховатости поверхности шнека и корпуса [20]. Полезная мощность при наибольшем давлении вычисляется следующим образом:

На основе результатов исследований при формовании пластичных глинистых материалов [31] и результатов расчета скорости сдвига материала, эффективной вязкости и потерь давления в мундштуке пресса предполагается повышение энергетических затрат из-за трения торфяной массы о поверхность кольцевого конического канала, а также увеличение износа поверхности канала.

Оценка степени механической переработки торфяного сырья в составном мундштуке шнекового пресса и оптимизация параметров шнека

Метод оценки степени механической переработки торфа по изменению его физико-механических свойств позволяет оценить перерабатывающую способность любого механизма еще на стадии разработки его конструктивной схемы. В основу метода, предложенного Ф.А.Опейко [8], положено использование двух инвариантов симметричного тензора деформаций и напряжений. За показатель перерабатывающего воздействия механизма на материал принята средняя степень механической переработки как интенсивность деформаций:

где λ11, λ22, λ33 – относительные удлинения по направлениям осей координат x1, x2, x3; λ12, λ23, λ13 – половины соответствующих углов сдвига.

Обобщенный показатель деформации торфяного сырья в механизме зависит лишь от его конструктивных особенностей и определяется без рассмотрения физико-механических и размерно-массовых свойств торфа, что существенно расширяет возможности анализа работы конкретных механизмов при диспергировании торфяного сырья с известными физико-механическими характеристиками. Также эти модели позволяют проектировать механизмы с заданной перерабатывающей способностью.

В результате моделирования определению подлежат оценка энергических затрат на 3D-формование торфяных кусков трубчатого типа [21] шнековым прессом с составным мундштуком и перерабатывающая способность механизма. Геометрия прессующего шнека (рис.4) обеспечивает высокую степень уплотнения материала в мундштуке пресса, что позволяет получить компактный кусок высокой плотности и прочности. Движение материала, сжатие и распределение напряжений зависят в первую очередь от выбранного конструктивного исполнения и геометрии напорного шнека, в котором происходит непрерывное формование торфяного бруса. Труба шнека переходит в пустотообразователь того же диаметра [22].

В процессе механической переработки торфяного сырья, происходит сдвиг, на внутренних стенках конического кольцевого и цилиндрического кольцевого каналов, зависящий от характера распределения скорости движения торфяной массы в каналах [8]. Так, для напорной части шнека степень механической переработки определяется:

где Q – производительность мобильного шнекового пресса; ε – коэффициент проскальзывания; $S_K=2\pi R^2l$ – статический момент сечения внутренней поверхности кожуха шнека относительно его оси [8].

Движение массы в коническом кольцевом канале 1 мундштука (рис.4) происходит с переменной скоростью. Средняя по объему степень механической переработки торфяного сырья в нем будет зависеть от характера распределения скорости потока материала, ее можно представить как сумму изменения степени механической переработки на внутренних стенках канала и на поверхности пустотообразователя

В цилиндрическом кольцевом канале 2 (см. рис.2) мундштука шнекового пресса масса движется с постоянной скоростью, и сдвиг происходит в тонких слоях непосредственно у внутренней поверхности мундштука и у наружной поверхности пустотообразователя в результате трения массы по поверхностям. В этом случае степень механической переработки составляет:

Обобщенная модель степени механической переработки торфяного сырья в шнековом прессе с учетом распределения скоростей потока материала в коническом кольцевом 1 и цилиндрическом кольцевом (коаксиальном) каналах составного мундштука шнекового пресса 2 определяется следующим образом:

Исходя из оценки величины суммарной степени механической переработки λ, удельное напряжение при переработке торфяного сырья (предельное) будет равняться

мощность для переработки торфяного сырья в шнековом прессе с выбранными параметрами:

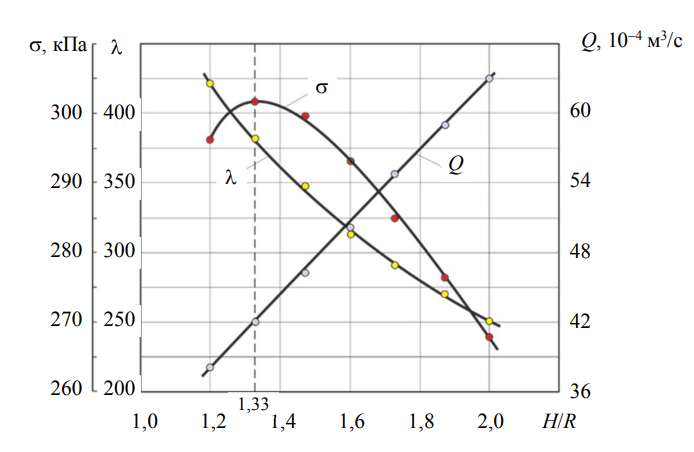

С целью определения наибольшего давления при формовании торфяного сырья в составном мундштуке шнекового пресса проведен анализ оптимального соотношения между геометрическими параметрами шнека – его радиусом R и шагом витков H. Анализ зависимости производительности шнекового пресса Q, степени механической переработки торфяного сырья λ и давления шнека σ проводился от его конструктивного параметра $R/H$ при постоянной угловой скорости ω и при разных значениях шага витков шнека H [8].

Условия проведения анализа: длина шнека l = 1,6 м; диаметр шнека $D=0,33 \; \mathrm{м} = const$; угловая скорость шнека $ω=12,44c^{-1}=const$; конструктивный параметр $(3/2)$ $(R/H) \lt 1$; величина H меняется с шагом ∆H = 0,02 м в большую и меньшую стороны от значения H = 0,2 м.

Давления, развиваемые шнеком при разных значениях шага витков шнека, определялись [22] таким образом:

Результаты анализа представлены в табл.2. Производительность шнека при заданных значениях шага витков [8] вычисляется таким образом:

Для переменных значений получены значения производительности шнекового пресса Q, представленные в табл.2. Степень механической переработки торфяного сырья в шнековом прессе при заданных значениях шага витков шнека $λ=\sqrt 2 (1-ε)ωπR^2l/Q$ изменяется в пределах 253-421 единиц.

Таблица 2

Результаты анализа зависимости параметров шнека от конструктивного параметра H/R при постоянной угловой скорости (длина шнека l 1,6 м; радиус R = 0,15 м)

|

Шаг |

Конструктивный параметр H/R |

Давление |

Производительность |

Степень механической |

|

0,18 |

1,20 |

297,87 |

0,0038 |

421,25 |

|

0,20 |

1,33 |

301,59 |

0,0042 |

379,12 |

|

0,22 |

1,47 |

299,10 |

0,0046 |

344,66 |

|

0,24 |

1,60 |

293,22 |

0,0050 |

315,94 |

|

0,26 |

1,73 |

285,53 |

0,0055 |

291,63 |

|

0,28 |

1,87 |

276,97 |

0,0059 |

270,80 |

|

0,30 |

2,00 |

268,08 |

0,0063 |

252,75 |

Таким образом, чистая объемная производительность одношнекового экструдера представляет собой сочетание потоков сопротивления и давления, а рабочая производительность экструдера определяется скоростью вращения шнека, противодавлением в мундштуке и реологическими свойствами торфяного сырья. Сочетание этих переменных ограничивает рабочий диапазон и гибкость шнекового пресса [27].

С учетом модели степени механической переработки и проведенного анализа (табл.2) построены графические зависимости объемной производительности шнекового пресса Q, степени механической переработки торфяного сырья , давления в шнеке σ от разных соотношений конструктивного параметра H/R с шагом H = 0,2 м (рис.5). За счет изменения отношения шага винтовой лопасти шнека к радиусу в зонах загрузки, транспортирования и сжатия можно значительно увеличить плотность экструдируемого материала.

При оптимизации параметров шнека выявлено, что давление, развиваемое шнеком, достигает максимального значения при соотношении конструктивного параметра H/R = 1,33, что согласуется с рекомендациями Ф.А.Опейко [8] по определению оптимальных конструктивных и кинематических параметров торфяных шнековых прессов. Также определено отсутствие линейной зависимости между деформацией и силой в дисперсных системах, в связи с тем, что сообщаемая энергия в этих системах с течением времени частично переходит в теплоту и рассеивается.

Определено, что производительность шнекового пресса зависит от способности напорного шнека создавать необходимое давление, для преодоления сопротивления шнекового мундштука и зависит от длины составного мундштука. Оптимальное давление шнека при формовании торфяного сырья соответствует диапазону 300-400 кПа. Мощность для переработки торфяного сырья в шнековом прессе с выбранными параметрами составила 13,44 кВт.

Рис.5. Зависимости производительности шнека Q, степени механической переработки материала λ, давления в шнеке s от его конструктивного параметра H/R

Заключение

На основе информационного анализа и проведенных исследований выявлена необходимость совершенствования существующего технологического оборудования для производства окускованной торфяной продукции в полевых условиях. Исследование было выполнено с целью интенсификации процесса полевой сушки торфяной окускованной продукции за счет применения трубчатой формы куска. Аддитивное производство торфяных композитов полимер-волокно методом экструзии позволяет изготавливать продукцию со значительно улучшенными механическими свойствами по сравнению с неармированным сырьем. Для придания заданной 3D-формы куску и повышения его прочностных характеристик в ходе анализа пористости и фрактальной размерности на основе фотоизображений образцов определено, что максимальная механическая прочность куска соответствует мультифрактальной размерности D = 2,6 в композите полимер-волокно при соотношении компонентов торфяной смеси низкой и высокой степени разложения 1:3.

С целью увеличения конвективной составляющей теплового баланса при сушке определено, что формовании куска высотой более 0,24 м при его укладке в вертикальном положении скорость ветра увеличивается на 35-40 %. Также выявлено, что вертикальная укладка торфяных трубчатых кусков в сравнении со стилкой кусков в виде горизонтальной ленты позволяет увеличить загрузку поля для сушки на 10 %, а коэффициент контакта куска с влажным основанием при этом уменьшится в три раза, что способствует повышению интенсивности сушки. Теоретически обосновано, что для интенсификации процесса сушки рациональной формой торфяного куска является толстостенная труба наружным диаметром D = 0,18 м, отверстием ds = 0,1 м, толщиной стенки 0,04 м и высотой Ls = 0,25 м.

С учетом сформировавшихся в процессе исследования требований к форме и размерам куска предложена запатентованная конструкция шнекового пресса с составным мундштуком [12], состоящим из последовательно расположенных кольцевого конического и кольцевого цилиндрического каналов с пустотообразователем.

Объемная производительность шнекового пресса с составным трубчатым мундштуком зависит от конструкции формующего мундштука пресса. Конструкция шнекового пресса условно разделена на зоны в виде кольцевого конического канала, сужение которого определяет давление, развиваемое в экструдере, и производительность машины и кольцевого цилиндрического канала, в котором происходит калибровка куска заданной формы и размера. В результате выполненного анализа определен общий коэффициент сопротивления составного мундштука шнекового пресса K = 2,93∙10–6 м3, от которого зависит давление в мундштуке, необходимое для проталкивания массы через мундштук.

Влияние геометрических и рабочих параметров на производительность и конструкцию шнекового пресса было исследовано с использованием модели степени механической переработки торфяного сырья. В результате теоретического анализа рабочего процесса прессования торфяного сырья получены аналитические выражения для определения степени механической переработки торфяного сырья в шнековом прессе с составным мундштуком при перемещении торфяной массы в каждой зоне. С учетом распределения потока материала в коническом кольцевом и цилиндрическом кольцевом каналах мундштука суммарная степень механической переработки на превышает 379, а удельное напряжении при переработке материала .

На основании экспериментальных исследований были определены оптимальные конструктивно-режимные параметры: длина каналов формующего мундштука L = 0,49 м; угловая скорость вращения $ω=12,44 \quad c^{-1}$ . Угол наклона канала прессования формующего мундштука определяется углом внутреннего трения 12°. Оптимизация параметров шнекового пресса по критерию H/R показала, что максимальное давление в 301,6 кПа, развиваемое шнеком, достигается при соотношении его конструктивного параметра H/R = 1,33.

Полученные значения конструктивных и геометрических параметров шнекового пресса с составным мундштуком и пустотообразователем соответствуют диапазону рекомендованных значений 300-400 кПа, обеспечивающих максимальное давление в мундштуке шнекового пресса, с учетом скорости истечения торфомассы с тем, чтобы обеспечить достаточное уплотнение материала во времени. Определенные в работе геометрические параметры составного мундштука шнекового пресса позволяют получать из торфяного сырья низкой и высокой степени разложения торфяной 3D-кусок в форме толстостенной трубы, с повышенной способностью влагоотдачи при сушке в полевых условиях. Лабораторные исследования по естественной сушке образцов торфяных трубчатых кусков в вертикальном положении подтверждают способность куска продолжительное время находиться в состоянии интенсивной сушки, вследствие которой время до достижения уборочной влажностью сокращается.