Проявление несовместимости судовых остаточных топлив: способ определения совместимости, исследования состава топлив и осадка

- 1 — канд. техн. наук ассистент Санкт-Петербургский горный университет ▪ Orcid

- 2 — д-р техн. наук заведующий кафедрой Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Представлены результаты исследований проблемы активного осадкообразования при смешении остаточных топлив, вызванного проявлением несовместимости. Разработан лабораторный способ определения совместимости и стабильности топлив, позволяющий выявлять количественную характеристику активности осадкообразования. Выполнены лабораторные исследования и обозначены несовместимые компоненты топлив. Проведены испытания для определения показателей качества проб и группового индивидуального состава топлив. Установлены результаты содержания общего и неорганического углерода в полученных осадках с помощью прибора Shimadzu TOC-V SSM 5000A. Определен и рассчитан химический состав на анализаторе LECO CHN-628. Групповой состав входящих в осадок топлив углеводородов изучен с помощью метода газовой хромато-масс-спектрометрии на приборе GCMS-QP2010 Ultra Shimadzu. Для получения дополнительной информации о структурно-групповом составе осадка топлив проведены исследования методом ИК-спектрометрии на ИК-Фурье спектрометре IRAffinity-1. Осуществлен рентгеноструктурный анализ образцов осадка с помощью рентгеновского дифрактометра XRD-7000 Shimadzu, критериями оценки были межплоскостные расстояния d002 и d100, а также размеры кристаллитов Lс и Lа. Выполнен микроструктурный анализ общего осадка методом сканирующей электронной микроскопии. Результаты исследований подтвердили, что на осадкообразование главным образом влияет содержание алканов нормального строения в составе топливной смеси. Разработаны рекомендации по сохранению качества топлив и снижению осадкообразования при хранении и транспортировке.

Введение

Резкое увеличение доли смесевых топлив для судовых установок обусловлено ужесточением требований по содержанию серы в связи с внедрением Международной морской организацией (IMO) новых требований. Согласно новой конвенции Международной морской организации в Приложении VI МАРПОЛ 73/78 с 1 января 2020 г. во всех акваториях Мирового океана регламентировано, что содержание серы в судовых топливах не должно превышать 0,5 мас.%. В результате допустимое содержание серы в судовых топливах снизилось в семь раз – с 3,5 до 0,5 мас.% [1, 2]. Нефтеперерабатывающие заводы в России на данный момент не способны полностью обеспечить потребителей новым видом топлива с содержанием серы до 0,5 %, так как для этого нужно вносить значительные изменения в процесс переработки и требуются существенные капитальные вложения [3, 4]. С целью обеспечения спроса на новый вид судовых топлив бункеровочные компании активно осуществляют операции по смешению топлив для получения требуемых показателей качества [5, 6].

В связи с этим при хранении и транспортировке, особенно морской, проблема активного осадкообразования остаточных и смесевых топлив, вызванная потерей стабильности, является актуальной [7, 8]. Согласно требованиям международного стандарта ISO 8217 к качеству топлив содержание общего осадка не должно превышать 0,1 мас.%. Стоит отметить, что существуют риски проявления несовместимости даже при смешении одинаковой марки топлив из-за различий в составе. Несовместимость остаточных топлив проявляется из-за возникновения прочных межмолекулярных взаимодействий, которые вызваны изменением структурно-группового индивидуального состава, а также соотношения концентраций высокомолекулярных соединений остаточных топлив. Все это способствует образованию ассоциатов молекул, объемных коллоидных частиц различной формы и структуры [9, 10]. Данная проблема актуальна при добыче высокопарафинистой нефти [11, 12] и ее подготовке для транспорта на месторождениях, так как происходит изменение технологических параметров, в первую очередь температуры и давления [13, 14]. Требуются более детальные теоретические и экспериментальные исследования данного процесса, которые позволят определить основные механизмы проявления осадкообразования и на основе этого разработать эффективные решения.

Существует ряд лабораторных способов и методов для определения совместимости и стабильности остаточных топлив до фактического смешения в резервуарах и хранилищах, а именно метод по пятну ГОСТ 33365 и ASTM D 4740, определение ксилольного и толуольного эквивалентов по ГОСТ 33288 и ГОСТ 33296, патент № 2444005 РФ [15] и международная заявка № WO2018185520, однако данные методы и способы не могут определить количественную характеристику осадкообразования и имеют высокую погрешность и низкую точность, поэтому широкого применения на практике не получили [16].

Согласно коллоидно-химическим представлениям асфальтены в стабильном состоянии находятся во взвешенном виде в топливной системе благодаря сольватной оболочке, которая предотвращает образование ассоциатов и выпадение осадка. Однако при увеличении доли парафинов нормального строения происходит коагуляция тяжелых компонентов и выпадение в осадок [17, 18].

При смешении остаточных топлив, содержащих соединения парафинов, имеющих низкое соотношение С/Н и малую молекулярную массу, происходит растворение сольватной оболочки так называемых защитных колец. Парафиновые соединения играют роль растворителя, что приводит к укрупнению асфальтеновых ассоциатов, и как результат, активному осадкообразованию [6, 19]. Изученность процесса осадкообразования топливных систем по сравнению с более легкими углеводородами недостаточна [20]. Это связано с тем, что стандартные методики и подходы для анализа легких углеводородов здесь не применимы. Поэтому необходимо исследовать групповой индивидуальный состав проб топлив, а также полученного из-за потери стабильности нефтяной дисперсной системы осадка для более детального изучения влияния состава топлив на образование осадков.

Осадкообразование, вызванное потерей стабильности топлив, влечет за собой ряд актуальных проблем, а именно ухудшение качества топлив, снижение полезного объема резервуаров, износ и засорение технологических систем, а также сопутствующие экономические потери [21-23]. Дополнительно необходимо отметить, что отложения негативно влияют на коррозионную активность металла, особенно с учетом подтоварной воды и водонефтяных эмульсий [24, 25]. Процесс осадкообразования, вызванный потерей стабильности, недостаточно изучен: отсутствуют зависимости влияния состава, методики аналитического определения проявления несовместимости топливных смесей, исследований самого осадка.

Методология

Для выполнения исследований разработан новый лабораторный способ определения совместимости и стабильности топлив [26]. Данный способ имитирует процесс длительного хранения топлив благодаря новому алгоритму проведения испытаний на основе ГОСТ 33360-2015. Первоначально определяются содержания общего осадка каждого компонента смеси. Компоненты смешиваются в необходимых пропорциях, после чего определяется значение общего осадка смеси топлив, на основании которого выполняется расчет индекса совместимости. Пробы с нефтепродуктами перед испытанием нужно перемешать и разогреть. Необходимо определить значение общего осадка каждой пробы и использовать оборудование согласно ГОСТ 33360-2015. Далее смешать необходимое количество проб нефтепродуктов с известными значениями общего осадка в химически чистом стеклянном стакане объемом 100 мл в требуемом соотношении и тщательно перемешать до гомогенного состояния. Полученную гомогенную смесь нефтепродуктов необходимо поместить в коническую колбу в количестве 25,0 ± 1,0 г образца.

С целью проведения лабораторных испытаний с термическим старением образца нужно к конической колбе со смесью нефтепродуктов присоединить конденсаторную трубку (для предотвращения испарений легких фракций) и поместить ее в масляную баню, нагретую до температуры 100,0 ± 0,5 °С на 24,00 ± 0,25 ч [26, 27]. После выдержки необходимо встряхнуть колбу, чтобы осадок был распределен равномерно. Потом содержимое колбы переносят в фильтровальную установку в центр прогретого фильтра. Перенесенное количество образца пробы должно быть 10,0 ± 0,5 г.

После окончания фильтрации и высушивания фильтра нагревание и вакуумирование продолжается еще в течение 5 мин. Фильтр тщательно промывают смесью толуола (15 %) и гептана (85 %). Затем фильтры сушатся в сушильном шкафу при 110 °С, после этого охлаждаются до комнатной температуры в эксикаторе, взвешиваются и рассчитывается содержание общего осадка смеси (Sc).

Массовую долю осадка записывают как среднеарифметическое значение результатов двух параллельных определений с точностью до 0,01 %. Индекс совместимости смеси топлив определяется как сумма среднего значения общего осадка компонентов смеси и значения сходимости:

где Scp – среднее значение общего осадка компонентов топливной смеси, мас.%; r – значение сходимости (повторяемости), r=0,123√X; X – среднеарифметическое значение двух определений содержания общего осадка.

Если Sc ≥ ИС, то смесь топлив является несовместимой; если Sc < ИС, то смесь топлив является совместимой и стабильной.

Преимущество способа состоит в том, что становится возможным определение совместимости и стабильности смеси топлив до фактического смешения в резервуарах, емкостях и танках-накопителях, а также количественной характеристики осадкообразования топлив и отбор образцов полученного осадка для дальнейших исследований.

Ранее были выполнены исследования разных видов топлив на совместимость, из которых определены несовместимые смеси остаточных топлив [27, 28]. В качестве объектов исследования выбраны топлива марки ТСУ-380 (проба 1) и компаунд масел смазочных, марка А вид 1 (проба 2), так как данные пробы остаточных судовых топлив содержат в составе все основные группы углеводородов, а именно: алканы нормального строения, изоалканы, алкены, нафтеновые, ароматические, а также асфальтеносмолистые вещества.

Определение группового и индивидуального составов углеводородов осуществлялось методом газовой хромато-масс-спектрометрии на GCMS-QP2010 Ultra Shimadzu и методом SARA-анализа с применением лабораторного газового хроматографа «Градиент-М», где используется детектор по теплопроводности методом жидкостно-адсорбционной хроматографии на стеклянных колонках высотой 30 см и диаметром 1,2-1,4 мм [20, 29].

При изучении химического состава осадка топлив как органических, так и неорганических микропримесей применены современные методы и оборудование для получения достоверных результатов, которые определяют влияние состава углеводородов на несовместимость.

Содержания органического и неорганического углерода измерены с помощью прибора Shimadzu TOC-V с приставкой для анализа твердых образцов SSM 5000A [30, 31]. С этой целью навеска пробы полностью сжигается, а содержание отходящего углекислого газа устанавливается при помощи ИК-ячеек. Элементный состав осадка топлив определялся с помощью анализатора LECO CHN-628, который позволяет установить содержания углерода, азота и водорода [32-34]. Также определены значения зольности осадков топлив по ГОСТ 1461. Содержание кислорода в полученном осадке рассчитано по ИСО 17247:2013. Для нахождения состава элементов, образующих неорганические соединения в осадке, был проведен рентгенофлюоресцентный анализ с использованием детектора X-act к сканирующему электронному микроскопу Tescan Vega 3.0 LMH [17, 35]. Определение содержания серы в осадке осуществлялось на энергодисперсионном рентгенофлюоресцентном анализаторе Спектроскан S. Осадок предварительно был растворен в толуоле, после установления массовой доли серы выполнен расчет содержания серы в осадке топлив.

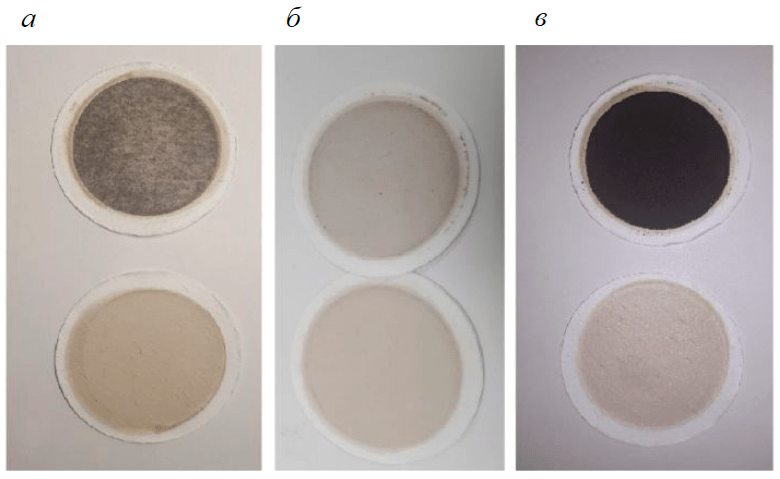

Рис.1. Фильтры после фильтрации и определения содержания общего осадка: а – проба 1; б – проба 2; в – смесь проб 1 и 2 [30]

Для рентгеноструктурного анализа образцов осадка использовался рентгеновский диф-рактометр XRD-7000 Shimadzu (CuKα-излучение, 2,7 кВт) по методу поликристалла, съемка-рентгенограмма проводилась при комнатной температуре при больших временах накопления (2 с) и шаге сканирования 0,02° [36, 37].

Для получения дополнительной информации о структурно-групповом составе осадка топлив проведены исследования с помощью метода ИК-спектрометрии на ИК-Фурье спектрометре IRAffinity-1 [38]. Был приготовлен раствор осадка с концентрацией 1 % в четыреххлористом углероде.

Обсуждение

Показатели качества топлив (проб 1 и 2) получены путем лабораторных испытаний (табл.1).

Таблица 1

Показатели качества исследуемых проб топлив

|

Показатели качества |

Нормативные документы |

Проба 1 |

Проба 2 |

|

Плотность (при 15 °С), кг/м3 |

ISO 12185 |

956,0 |

833,5 |

|

Кинематическая вязкость (при 50 °С), мм2/c |

ГОСТ 33 |

321,5 |

12,10 |

|

Температура вспышки в закрытом тигле, °С |

ISO 2719 |

98,0 |

181,0 |

|

Содержание серы, % |

ГОСТ Р 51947 |

1,21 |

0,004 |

|

Температура потери текучести, °С |

ASTM D 6749 |

16,0 |

26,0 |

|

Содержание воды, % |

ГОСТ Р 51946 |

0,1 |

0,05 |

|

Общий осадок (TSA), % |

ГОСТ 33360 |

0,02 |

0,01 |

|

Общий осадок (TSP), % |

ГОСТ 33360 |

0,02 |

0,01 |

Согласно ISO 8217 проба 1 соответствует марке RMG 380, а проба 2 – марке RMD-80.

По разработанному способу пробы 1 и 2 смешаны в соотношении 1 к 1. Несовместимость топлив способствует резкому увеличению количества общего осадка, значение TSP = 0,17 мас.% (рис.1).

Выполнен анализ группового углеводородного состава проб с использованием SARA-анализа и хромато-масс-спектрометрии. Результаты представлены в табл.2.

Таблица 2

Анализ группового углеводородного состава проб топлив, мас.%

|

Пробы топлив |

Асфальтены |

Н-парафины |

Изопарафины |

Нафтены |

Алкены |

Ароматические УВ |

Смолы |

|

1 |

2,53 |

54,14 |

22,74 |

5,43 |

0,57 |

14,12 |

0,47 |

|

2 |

– |

71,93 |

18,35 |

2,62 |

5,55 |

1,55 |

– |

По результатам определения группового углеводородного состава исследуемых проб судовых остаточных топлив можно сделать вывод, что проба 1 содержит остаточные продукты нефтепереработки, так как имеет в своем составе асфальтены и смолы и проукты вторичных процессов нефтепереработки, что ясно из-за наличия алкенов. Проба 2 обладает высоким содержанием алканов нормального строения, которые способствуют осаждению асфальтеновых агломератов.

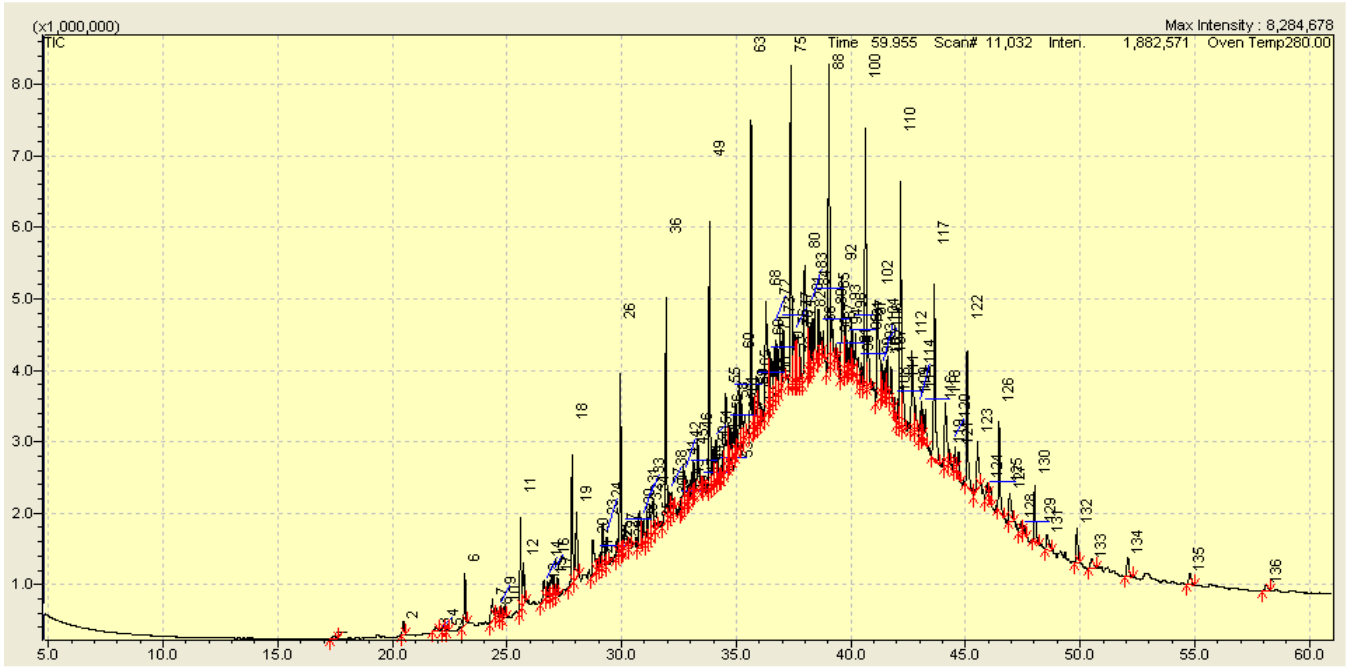

Рис.2. Хроматограмма полученного осадка из остаточного топлива

Выполнены исследования для идентификации состава полученного осадка из смеси остаточных топлив, которые не растворимы в н-гептане (heptane-insoluble – HI), но растворимы в толуоле (toluene-soluble – TS), образец был растворен в толуоле в соотношении 1:100. Углеводородный состав полученной жидкофазной смеси был определен с помощью газового хромато-масс-спектрометра GCMS-QP2010 Ultra. При этом установлены вещества, выкипающие при температуре до 300 °С в колонке хроматографа (рис.2).

В результате газовой хромато-масс-спектрометрии HI-TS фракции, полученной из остаточного топлива, установлен структурно-групповой состав, %: парафины нормального типа – 39,01; ароматические углеводороды – 15,63; изопарафины – 15,29; нафтены – 3,01; неидентифицированные – 28,16.

Таким образом, основная доля HI-TS фракции остаточного топлива из числа идентифицированных соединений относится к парафинам нормального строения, а неидентифицированные компоненты предположительно к асфальтенам и смолам, так как хроматограмма (рис.2) определяется как неразделенный пик в виде гауссиана. Следовательно можно говорить о наличии сложной смеси высокомолекулярных соединений, выкипающих до 300 °С, которая попала в колонку, но не была учтена при расчете углеводородного состава.

По результатам испытаний на приборе TOC-V SSM 5000A содержание органического углерода составляет 83,50 ± 1,0 %, неорганический углерод не обнаружен.

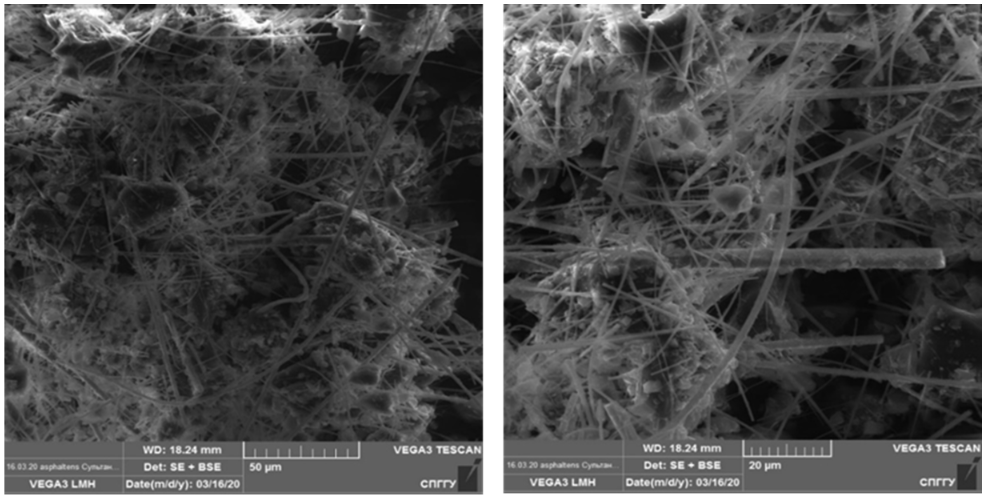

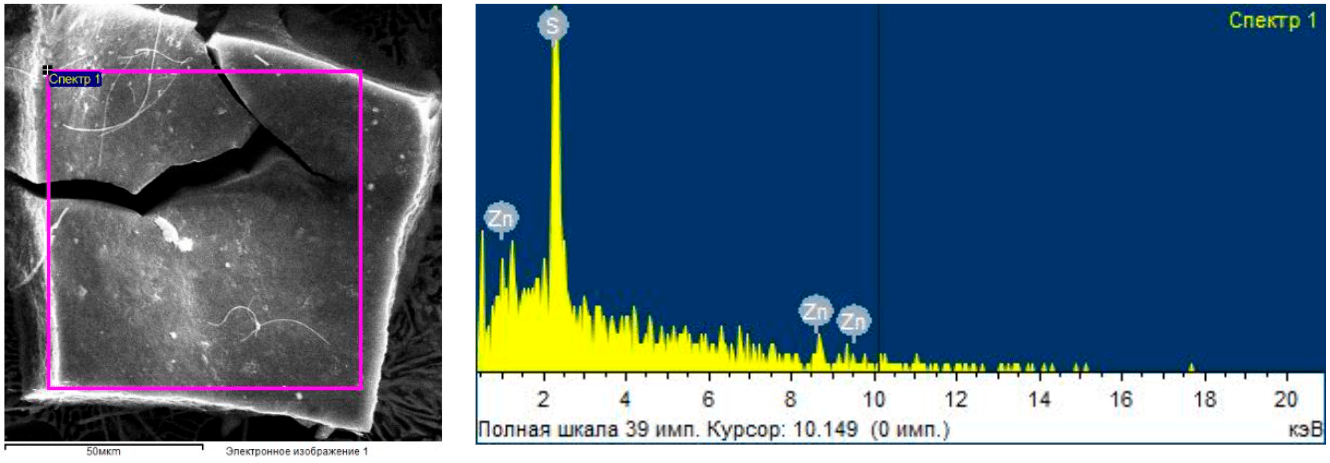

Рис.3. Электронное изображение фильтра с частицами осадка

Выполнены исследования для определения элементов, содержащихся в неорганических веществах, в осадке топлив методом рентгенофлюоресцентного анализа с использованием детектора X-act к сканирующему электронному микроскопу. Методом сканирующей электронной микроскопии получены электронно-микроскопические изображения частиц осадка во вторичных электронах в режиме сканирования Resolution. Сканирование осадка, полученного после термического старения, фильтрации и сушки, производилось на верхнем фильтре. Обработка спектров осуществлялась по всем элементам на основе эталонов, пиков не пропущено, количество выполненных итераций – три, что свидетельствует о высокой достоверности полученных результатов.

Результаты исследований представлены в виде СЭМ-изображений (рис.3). Путем определения спектра нити фильтра установлен элементарный состав самого фильтра, чтобы исключить возможное влияние при измерении спектра элементов осадка (рис.4).

Рис.4. Электронное изображение и спектр элементов углеродного материала осадка

Зафиксировано, что неорганические примеси в осадке представлены только производными серы. Наблюдаются следы цинка, которые не являются частью топливного осадка, а определяются как компонент нити фильтра. Однако метод сканирующей электронной микроскопии может определить только наличие и соотношение между собой неорганических веществ, присутствующих в составе образца. Для установления количества серы в общем составе исследуемого осадка применен метод рентгеновского энергодисперсионного анализа серы. Образец осадка был растворен в толуоле в соотношении 1:10, после чего выявлена сера в смеси и выполнен расчет, который показал, что содержание серы в осадке топлив составляет 2,61 %.

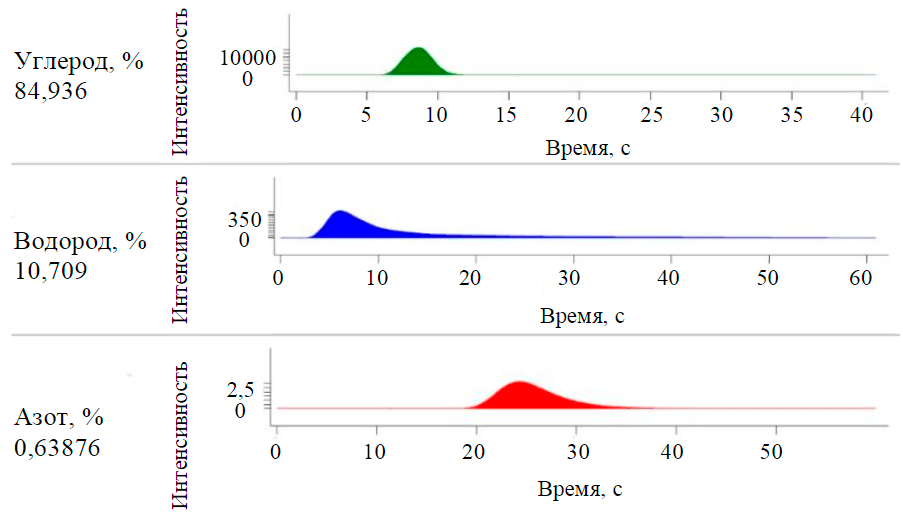

Получены результаты элементарного анализа (рис.5) с помощью анализатора LECO CHN-628, значения зольности лабораторным способом и осуществлен расчет содержания кислорода. Химический состав осадка, %: углерод – 84,936; водород – 10,709; азот – 0,639; сера – 2,610; кислород – 1,076; зольность – 0,03.

Стоит отметить, что содержание общего углерода, полученное на элементном анализаторе LECO CHN-628 (84,94 ± 1,0 %), выше, по сравнению с установленным на Shimadzu TOC-V (83,50 ± 1,0 %). Возможно, это связано с тем, что у последнего температура в окислительной камере выше, поэтому не происходит полного окисления углерода и значения получаются заниженными. В итоге результаты определения углерода по двум методам близки по значениям и позволяют выяснить с высокой точностью количество углерода в общем осадке остаточных топлив. В качестве окончательного принят результат, полученный на элементном анализаторе LECO CHN-628 (84,94 ± 1,0 %).

По результатам определения химического состава осадка можно говорить о том, что по отношению С:Н = 8,5:1 он занимает промежуточное значение между жидкими нефтяными топливами и нефтяными углеродными материалами (например, нефтяным коксом). Увеличение С:Н происходит в связи с уменьшением концентрации Н и увеличением С, что можно отнести к так называемой конденсации. Полиароматические углеводороды коагулируют в процессе образования осадка с увеличением молекулярной массы и представляют собой аморфный углерод.

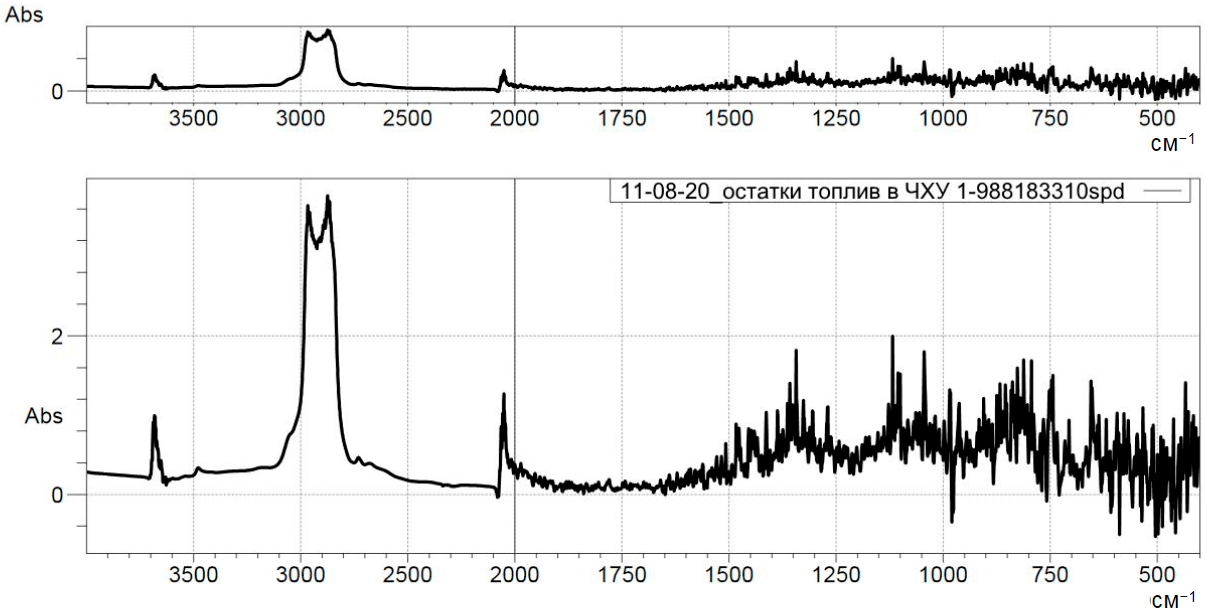

Полученный ИК-спектр раствора осадка топлив в четыреххлористом углероде представлен на рис.6.

Рис.5. Результат определения элементного состава отложений на анализаторе LECO CHN-628

Рис.6. ИК-спектр осадка топлив в четыреххлористом углероде

Значения волновых чисел около 3000 см−1 соответствуют нормальным парафиновым углеводородам, что подтверждает результаты, полученные хроматографическим методом. Согласно исследованиям авторов работ [1, 39] по представленной ими методике расчетов выполнены оценка полос поглощения и расчеты по полученным данным ИК-спектра осадка. Неразветвленные парафиновые структуры определяются сильными полосами поглощения, соответствующими 720 и 1300 см–1. Оценка полос поглощения в области 1376 см–1 и 1464 см–1 позволяет установить степень разветвленности парафиновых цепей углеводородов, характеристика которой определяется с помощью коэффициента β. Для определения коэффициента β необходимо рассчитать отношение интенсивностей наиболее характерных полос поглощения для СН3 и СН2 групп:

Чем больше значение данного коэффициента β7201464, тем выше степень разветвленности парафиновых структур в углеводородах. Диапазоны 812-816 см–1, а также 1600 см–1 являются полосами поглощения, соответствующими ароматическим структурам. Степень ароматичности можно охарактеризовать коэффициентом соотношения интенсивностей наиболее характерных полос поглощения для ароматических структур относительно метиленовых групп парафиновых структур, определяемым формулой:

Для ароматических структур относительно метиленовых групп парафиновых структур определяется соотношение, которое показывает степень ароматизации топлив:

По результатам определения значений коэффициентов ароматизированности ( β7201600 и β14641600) можно сделать вывод, что изученный осадок топлив оценивается как метановый, или метаново-нафтеновый, а это согласуется с результатами газовой хромато-масс-спектрометрии. Коэффициент β7201464= 0,82 подтверждает присутствие в составе изученного осадка топлив значительного количества разветвленных структур.

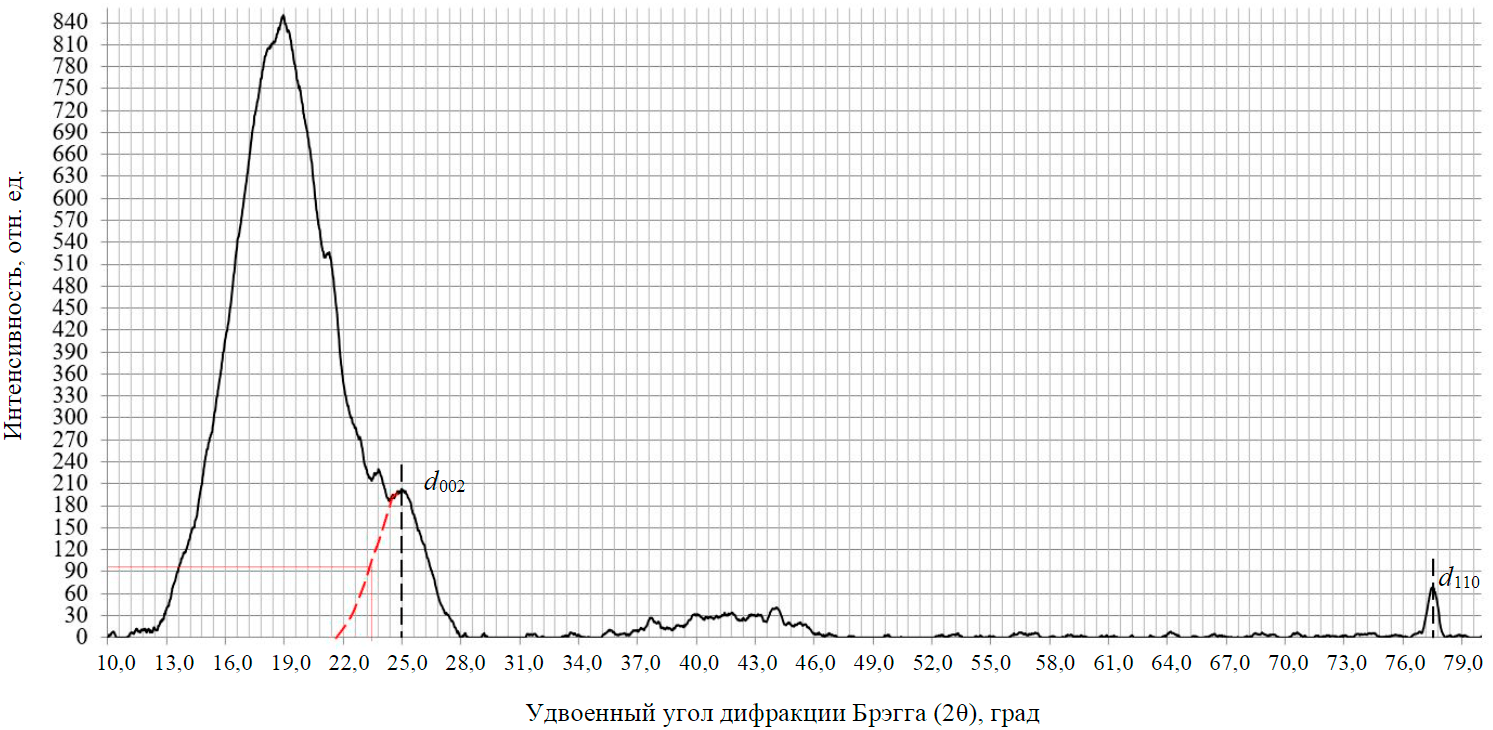

По результатам использования рентгеноструктурного метода определено, что общий осадок представляет собой аморфный углерод (рис.7) со степенью кристалличности намного ниже, чем в идеальной структуре графита [40]. Аморфная углеродная матрица формируется кристаллитами, которые имеют турбостратную структуру [8]. Основными параметрами структур таких кристаллитов являются межплоскостные расстояния – d002, d110 и размеры областей когерентного рассеяния в направлении кристаллографических осей с и а, Lc и La соответственно. Для графита d002 и d110 составляют 3,354 и 1,232 Å соответственно, а для турбостратной структуры d002 изменяется в пределах от 3,37 до 3,60 Å и d110 – от 1,215 до 1,230 Å [41].

Рис.7. Дифрактограмма полученного осадка

Наибольшую интенсивность (850 отн.ед.) на дифрактограмме имеет аморфный пик с максимумом значения удвоенного угла дифракции Брэгга 2θ около 19°. Этот пик может характеризовать оставшиеся после термообработки при 100 °С и фильтрации жидкофазные тяжелые углеводородные компоненты остаточных топлив, а также являться γ-пиком, характерным для асфальтенов, содержащихся в остаточном судовом топливе, и показывать наличие алкильных и нафтеновых колец в структуре асфальтенового щита. Следует отметить, что соотношение интенсивностей пика 002 и γ-пика примерно одинаковы.

За структуру кристаллической решетки осадка после термического старения отвечают явно выраженные пики с максимумом значений углов 2θ около 25 и 77°, соответствующие рефлексам 2θ002 и 2θ110. Угловое положение рефлексов (2θ002 и 2θ110) на рентгенограмме определяется соответствующим межплоскостным расстоянием (d002 и d110) [41]. Результаты дифрактометрического анализа и расчетных величин для осадка после старения: рефлекс (002) – 2θ = 24,9800°, полуширина – 2,8400°, d002 – 3,5618 Å, Lc – 27,7648 Å; рефлекс (110) – 2θ = 77,5000°, полуширина – 0,6000°, d110 – 1,2307 Å, La – 174,0710 Å.

Межплоскостное расстояние d002 составляет 3,5618 Å, а d110 – 1,2307 Å. По результатам рентгенофазового анализа о характере микроструктуры углеродных материалов можно судить по соотношению средней высоты Lc и среднего диаметра La кристаллитов [41, 42]. В данном случае соотношение Lc к La составляет примерно 1 к 16, что говорит о сплюснутой структуре кристаллитов, которая указывает на начало перехода от жидкофазного состояния к аморфному твердофазному вследствие физического процесса фильтрации после термообработки при 100 °С в течение 24 ч.

Результаты

Разработанный лабораторный способ для определения совместимости и стабильности топлив позволяет установить совместимость топливных смесей до фактического перемешивания в резервуарах и хранилищах, что снижает риски проявления несовместимости и потери качества топлив при хранении и технологических операциях в топливных терминалах и нефтебазах. При этом способ позволяет оценить активность осадкообразования и определить его количественную характеристику, а значит возможен подбор компонентов топлив и их соотношения в топливной смеси для получения оптимальных качественных показателей.

Выполненные исследования по выявлению проблемы активного осадкообразования, которое вызвано проявлением несовместимости остаточных топлив при смешении, дают четкое представление данного негативного процесса. Проявление несовместимости происходит из-за изменения структурно-группового состава топливной нефтяной дисперсной системы. Увеличение доли парафинов нормального строения и при этом снижение доли асфальтенов уменьшает стабильность дисперсной системы топливной смеси, что приводит к активному осадкообразованию. При увеличении доли н-парафинов разрушается сольватная оболочка асфальтенов, которые в стабильной системе находятся во взвешенном виде, тем самым н-парафин действует как растворитель. В результате происходит рост асфальтеновых наноагрегатов, внутренняя часть молекул, которая обладает высокой энергией, окружается алканами. Это подтверждается выполненными исследованиями, представленными в настоящей работе: в пробе 2 содержание н-парафинов составляет почти 72 %, что увеличивает их долю в топливе при смешении и способствует активному осаждению асфальтенов. Зафиксировано, что существенная доля (около 39 %) в составе общего углерода осадка приходится на парафины нормального типа.

Рентгенофазовый анализ позволил определить микроструктуру углеродных материалов. Общий осадок представляет собой аморфный углерод со степенью кристалличности намного ниже, чем в идеальной структуре графита. Аморфную углеродную матрицу формируют кристаллиты, имеющие турбостратную структуру. Соотношение Lc к La составляет примерно 1 к 16, что говорит о сплюснутой структуре кристаллитов, которая указывает на начало перехода от жидкофазного состояния к аморфному твердофазному.

По результатам определения химического состава осадка отношение С:Н = 8,5:1 является промежуточным значением между жидкими нефтяными топливами и нефтяными углеродными материалами. Увеличение С:Н происходит в связи с уменьшением концентрации Н и увеличением С, что можно отнести к так называемой конденсации. Полиароматические углеводороды коагулируют в процессе образования осадка с увеличением молекулярной массы и представляют собой аморфный углерод. Содержание серы в исследуемом осадке – 2,61 мас.%, в смеси топлив – 0,6 мас.%, а в осадке – в 4,35 раза выше, чем в смеси топлив. Поэтому при подготовке смесевых топлив необходимо в первую очередь учитывать влияние состава топлив, а именно содержание н-алканов, при увеличении доли которых резко нарастают риски осадкообразования и, как следствие, снижается качество топливной смеси.

Литература

- Демидова Н.П., Марченко А.А., Онищенко О.А. Оценка совместимости судовых тяжелых топлив // Вестник КамчатГТУ. 2016. № 35. С. 15-20.

- Коршунов Г.И., Еремеева А.М., Дребенштедт К. Обоснование применения растительной добавки к дизельному топливу в качестве способа защиты подземного персонала угольных шахт от воздействия вредных выбросов дизель-гидравлических локомотивов // Записки Горного института. 2021. Т. 247. С. 39-47. DOI: 10.31897/PMI.2021.1.5

- Konoplin R.R., Kondrasheva N.K. Difficulties in the industrial introduction of new effective hydrodesulfurization catalysts in the Russian Federation // Topical Issues of Rational Use of Natural Resources 2021, 31 May – 6 June 2021, St. Petersburg, Russia. E3S Web Conference. 2021. Vol. 266. № 02016. DOI: 10.1051/e3sconf/202126602016

- Pyagay I.N., Shaidulina A.A., Konoplin R.R. et al. Production of Amorphous Silicon Dioxide Derived from Aluminum Fluoride Industrial Waste and Consideration of the Possibility of Its Use as Al2O3-SiO2Catalyst Supports // Catalysts. 2022. Vol. 12. Iss. 2. № 162. DOI: 10.3390/catal12020162

- Дубовой Е.С., Шматков А.А., Штонда Н.В., Ляпин А.Ю. О подходе к оценке эффективности работы пунктов смешения нефти // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. 2018. Т. 8. № 5. С. 540-546. DOI: 10.28999/2541-9595-2018-8-5-540-546

- Legkokonets V.A., Islamov S.R., Mardashov D.V. Multifactor analysis of well killing operations on oil and gas condensate field with a fractured reservoir // Proceedings of the International Forum-Contest of Young Researchers: Topical Issues of Rational Use of Mineral Resources, 13-17 May 2019, St. Petersburg, Russia. CRC Press, 2019. Р. 111-118.

- Beloglazov I.I., Morenov V.A., Leusheva E.L. Flow modeling of high-viscosity fluids in pipeline infrastructure of oil and gas enterprises // Egyptian Journal of Petroleum. 2021. Vol. 30. Iss. 4. Р. 43-51. DOI: 10.1016/j.ejpe.2021.11.001

- Gabdulkhakov R.R., Rudko V.A., Povarov V.G. et al. Technology of petroleum needle coke production in processing of decantoil with the use of polystyrene as a polymeric mesogen additive // ACS Omega. 2021. Vol. 6. Iss.30. P. 19995-20005. DOI: 10.1021/acsomega.1c02985

- Каримов Р.М., Мастобаев Б.Н. Влияние содержания парафинов, смол и асфальтенов на товарные качества нефтей// Башкирский химический журнал. 2012. Т. 19. № 1. С. 97-102.

- Можайская М.В. Влияние состава и строения высокомолекулярных углеводородов и смолисто-асфальтеновых веществ на образование осадка в нефтях: Автореф. дис. … канд. хим. наук. Томск: Институт химии нефти, Сибирское отделение РАН, 2011. 24с.

- Мардашов Д.В., Бондаренко А.В., Раупов И.Р. Методика расчета технологических параметров закачки в нефтяную скважину неньютоновских жидкостей при подземном ремонте // Записки Горного института. 2022. С. 1-14 (Online first). DOI: 10.31897/PMI.2022.16

- Islamov S., Grigoriev А., Beloglazov I. et al. Research risk factors in monitoring well drilling – A case study using machine learning methods // Symmetry. 2021. Vol. 13. Iss. 7. № 1293. DOI: 10.3390/sym13071293

- Islamov S.R., Bondarenko A.V., Mardashov D.V. Substantiation of a well killing technology for fractured carbonate reservoirs // Youth Technical Sessions Proceedings: VI Youth Forum of the World Petroleum Council – Future Leaders Forum, 23-28 June 2019, St. Petersburg, Russia. CRC Press, 2019. Р. 256-264. DOI: 10.1201/9780429327070

- Khaibullina K.S., Sagirova L.R., Sandyga M.S. Substantiation and selection of an inhibitor for preventing the formation of asphaltresin-paraffin deposits // Periódico Tchê Química. 2020. Vol. 17. Р. 541-551. DOI: 10.52571/ptq.v17.n34.2020.565_p34_pgs_541_551.pdf

- Патент № 2444005 РФ. Способ определения совместимости компонентов топливной смеси / Л.А.Дерюгина, В.И.Ярош. Опубл. 27.02.2012. Бюл. № 6.

- Пильщиков В.А., Еремина Ю.В., Цветков В.С. и др. Исследование состава донных отложений в резервуарах хранения нефти // Вестник Самарского государственного технического университета. Серия «Технические науки». 2014. № 1 (41). C. 173-179.

- Gabdulkhakov R.R., Rudko V.A., Pyagay I.N. Methods for modifying needle coke raw materials by introducing additives of various origin // Fuel. 2022. Vol. 310. Part A. № 122265. DOI: 10.1016/j.fuel.2021.122265

- Nurgalieva K.S., Saychenko L.A., Riazi M. Improving the Efficiency of Oil and Gas Wells Complicated by the Formation of Asphalt–Resin–Paraffin Deposits // Energies. 2021. Vol. 14. Iss. 20. № 6673. DOI: 10.3390/en14206673

- Кирбижекова Е.В., Прозорова И.В., Юдина Н.В. Исследование состава асфальтосмолопарафиновых отложений при образовании обратных водонефтяных эмульсий // Вестник Томского государственного университета. 2014. № 388. С.257-262.

- Сунагатуллин Р.З., Каримов Р.М., Дмитриев М.Е., Байкова М.И. Экспериментальные исследования эксплуатационных свойств асфальто-смолистых парафиновых отложений нефти, образующихся в магистральных нефтепроводах // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. 2018. Т. 8. № 4. C. 398-406. DOI: 10.28999/2541-9595-2018-8-4-398-406

- Van Thang Nguyen, Rogachev M.K., AleksandrovA.N. A new approach to improving efficiency of gas-lift wells in the conditions of the formation of organic wax deposits in the Dragon field // Journal of Petroleum Exploration and Production Technology. 2020. Vol. 10. P. 3663-3672. DOI: 10.1007/s13202-020-00976-4

- Palaev A.G., Dzhemilev E.R. Research of efficiency of influence of ultrasonic treatment on asphalt and paraffin oil deposits // IOP Conference Series: Materials Science and Engineering. 2020. Vol. 862. Iss. 3. №032081. DOI: 10.1088/1757-899X/862/3/032081

- Palaev A.G., Shammazov I.A., Dzhemilev E.R. Research of the impact of ultrasonic and thermal effects on oil to reduce its viscosity // Journal of Physics: Conference Series. 2020. Vol. 1679. Iss. 5. DOI: 10.1088/1742-6596/1679/5/052073

- Болобов В.И., Попов Г.Г. Методика испытаний трубопроводных сталей на стойкость к «ручейковой» коррозии // Записки Горного института. 2021. Т. 252. С. 854-860. DOI: 10.31897/PMI.2021.6.7

- Kasyanov A.V., Belousov A.E., Popov G.G., Bolobov V.I. Determination of factors affecting on grooving corrosion // Topical Issues of Rational Use of Natural Resources, 13-17 May 2019, St. Petersburg, Russia. CRC Press, 2019. DOI: 10.1201/9781003014577-49

- Патент № 2733748 РФ. Способ определения совместимости и стабильности компонентов топливной смеси / Р.Р.Султанбеков, М.Н.Назарова, А.М.Щипачев. Опубл. 06.10.2020. Бюл. № 28.

- Султанбеков Р.Р., Шаммазов И.А., Щипачев А.М. Определение совместимости и стабильности остаточных топлив до смешения в резервуарах // Нефтегазовое дело. 2021. Т. 19. № 3. С. 128-137. DOI: 10.17122/ngdelo-2021-3-128-137

- Sultanbekov R.R., Nazarova M.N. Studies of mixing high viscosity petroleum and pyrolysis resin to improve quality indicators // Scientific and Practical Studies of Raw Material Issues. London: CRC Press, 2019. P.97-102. DOI: 10.1201/9781003017226-14

- Пашкевич М.А., Быкова М.В. Методология термодесорбционной очистки локальных загрязнений почв от нефтепродуктов на объектах минерально-сырьевого комплекса // Записки Горного института. 2022. Т. 253. С. 49-60. DOI: 10.31897/PMI.2022.6

- Carter S., Clough R., Fisher A. et al. Atomic spectrometry update: review of advances in the analysis of metals, chemicals and materials // Journal of Analytical Atomic Spectrometry. 2019. Vol. 34. Р. 2159-2216. DOI: 10.1039/C9JA90058F

- Makarov I.S., Golova L.K., Mironova M.V. et al. Structural and Morphological Features of Carbon–Silicon-Carbide Fibers Based on Cellulose and Triethoxyvinylsilane // Chemistry and technology of chemical fibers. 2018. Vol. 50. P. 79-84. DOI: 10.1007/s10692-018-9935-x

- Sánchez R., Lefevreb J., Todolí J.-L. Direct elemental analysis of petroleum heavy fractions by means of ICP-OES equipped with a high temperature torch integrated sample introduction system // Journal of Analytical Atomic Spectrometry. 2019. № 34. Р. 664. DOI: 10.1039/C8JA00320C

- Savchenkov S.A., Bazhin V.Y., Povarov V.G. Research on the process of gadolinium recovery from the melt of salts on formation of Mg – Zn – Gd master alloys for manufacturing of magnesium and aluminium special-purpose alloys // Non-ferrous Metals. 2020. Vol. 48. Iss.1. P. 35-40. DOI: 10.17580/nfm.2020.01.06

- Tcvetkov P., Cherepovitsyn A., Fedoseev S. The Changing Role of CO2 in the Transition to a Circular Economy: Review of Carbon Sequestration Projects // Sustainability. 2019. Vol. 11. Iss. 20. № 5834. DOI: 10.3390/su11205834

- Beloglazov I.I., Morenov V.A., Leusheva E.L., Gudmestad O.T. Modeling of Heavy-Oil Flow with Regard to Their Rheologi-cal Properties // Energies. 2021. Vol. 14. Iss. 2. № 359. DOI: 10.3390/en14020359

- Иванова Л.В., Сафиева Р.З., Кошелев В.Н. ИК-спектрометрия в анализе нефти и нефтепродуктов // Вестник Башкирского университета. 2008. Т. 13. № 4. С. 869-874.

- Popova A.N., Sukhomlinov V.S., Mustafaev A.S. Accounting for Interelement Interferences in Atomic Emission Spectro-scopy: A Nonlinear Theory // Applied Sciences. 2021. Vol. 11. Iss. 23. № 11237. DOI: 10.3390/app112311237

- Bykova M.V., Pashkevich M.A., Matveeva V.A., Sverchkov I.P. Assessment and abatement of the soil oil-contamination level in industrial areas // Proceedings of the International Forum-Contest of Young Researchers: Topical Issues of Rational Use of Natural Resources, 18-20 April 2018, St. Petersburg, Russia. CRC Press, 2019. Р. 347-359.

- Rudko V.A., Derkunskii I.O., Gabdulkhakov R.R. et al. Kinetics of various hydrocarbon groups formation in distillates obtained during the production of needle coke via the delayed coking of decantoil // Egyptian Journal of Petroleum. 2022. № 31 (1). Р. 33-38. DOI: 10.1016/j.ejpe.2022.02.002

- Rogachev M.K., Thang Nguyen Van, Aleksandrov A.N. Technology for Preventing the Wax Deposit Formation in Gas-Lift Wells at Offshore Oil and Gas Fields in Vietnam // Energies. 2021. Vol. 14. Iss. 16. № 5016. DOI: 10.3390/en14165016

- Smyshlyaeva K.I., Rudko V.A., Povarov V.G. et al. Influence of Asphaltenes on the Low-Sulphur Residual Marine Fuels Stability // Journal of Marine Science and Engineering. 2021. Vol. 9. Iss. 11. № 1235. DOI: 10.3390/jmse9111235

- Sultanbekov R.R., Nazarova M.N. Preserving the quality of petroleum products when mixed in tanks // Topical Issues of Rational Use of Natural Resources 2019. London: CRC Press, 2019. P.914-922. DOI: 10.1201/9781003014638-57