Обоснование применения растительной добавки к дизельному топливу в качестве способа защиты подземного персонала угольных шахт от воздействия вредных выбросов дизель-гидравлических локомотивов

- 1 — д-р техн. наук профессор Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid

- 3 — д-р техн. наук директор Institute of Mining and Civil Engineering TU "Freiberg Mining Academy" ▪ Orcid ▪ Scopus

Аннотация

Оборудование с дизельными двигателями используется на всех предприятиях горнодобывающей промышленности. Большое значение имеет монорельсовый дизельный транспорт в угольных шахтах, так как он облегчает тяжесть труда работников при транспортировке материалов и людей, креплении горных выработок, заправке и ремонте оборудования, что приводит к повышению скорости проходческих работ. Снижение концентрации вредных газов от дизель-гидравлических локомотивов на рабочих местах машинистов локомотива угольных шахт может обеспечиваться применением добавок к дизельному топливу, уменьшающих объемы выбросов вредных газов при работе дизель-гидравлических локомотивов. Добавка на основе сложных эфиров растительных масел в количестве 5 мас.% в смеси с гидроочищенным дизельным топливом снижает концентрацию угарного газа на 19-60 %, оксидов азота на 17-98 % в зависимости от режима работы двигателя, дымность отработанных газов при этом снижается до 71 %. Происходит улучшение условий труда на рабочем месте машиниста дизель-гидравлического локомотива по химическому фактору за счет понижения класса условий труда с 3.1. до 2.

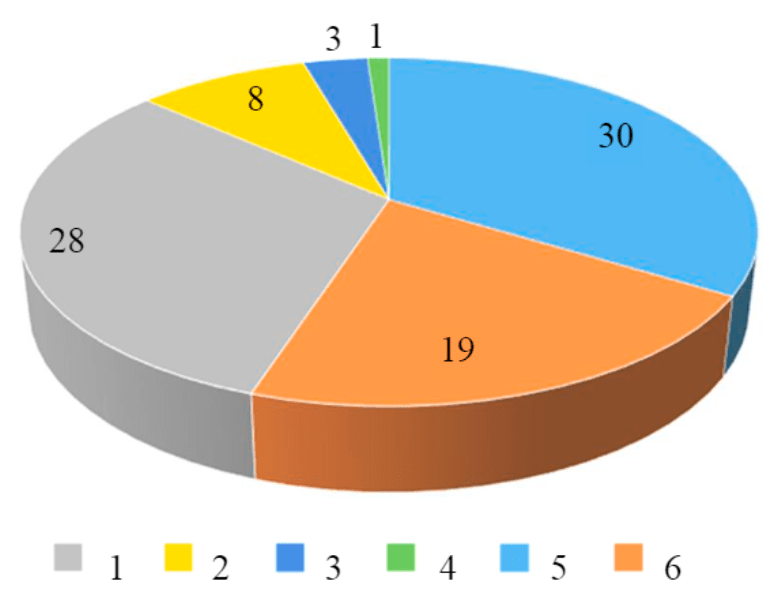

Введение. Дизель-гидравлические локомотивы (ДГЛ) с каждым годом все чаще используются на предприятиях горнодобывающей промышленности, в частности, в угольных шахтах, значительно повышая производительность труда при перевозке технических и горюче-смазочных материалов, проведении ремонтно-такелажных работ, строительстве и ремонте подземных дорог [22, 24], перевозке людей [6, 29, 31] и других видах деятельности. На горнодобывающих предприятиях, использующих ДГЛ, воздух рабочих зон загрязняется компонентами выхлопных газов. Повышение в воздухе рабочих зон концентрации оксидов азота и угарного газа приводит к профессиональным заболеваниям персонала угольных шахт, около 3 % из которых связаны с токсическими воздействиями данных газов (рис.1). Преимущества от применения ДГЛ в угольных шахтах могут быть достигнуты только при условии минимизации вредных выбросов, которые могут привести к профессиональным заболеваниям органов дыхания [43, 44].

В связи с непостоянством газового состава воздуха рабочих зон определение характера совокупного действия основных компонентов выхлопных газов и нормализация условий труда работников по химическому фактору в угольных шахтах [32] приобретают особое значение.

Решением вопроса снижения вредного влияния отработанных газов ДГЛ на здоровье работников занимались ученые на протяжении многих десятилетий. Влияние вредных веществ отработанных газов на здоровье работников при различной концентрации наиболее подробно представлено в трудах А.Г.Чеботарёва [11, 12]. Необходимость нормализации вредных выбросов в воздухе рабочих зон в угольных шахтах в связи со значительным превышением значением предельно допустимых концентраций описывается в трудах зарубежных ученых [38 - 40]. Многие ученые занимались изучением химического состава воздуха рабочих зон и физических характеристик двигателей ДГЛ до и после использования фильтров [13, 18], альтернативного топлива [21, 37] и различных модификаций двигателей [17, 42]. В качестве эффективного способа снижения выбросов рассматривались двигатели с электронным управлением [26, 27, 30], но при этом способе снижение концентрации выбросов происходит только до значений, превышающих предельно допустимые концентрации (ПДК), разрешенные действующими в РФ нормами. Очевидно, что разработка способа защиты подземного персонала угольных шахт от воз-действия вредных выбросов дизель-гидравлических локомотивов является актуальной задачей.

Методология. Характеристики полученного топлива с добавками исследовали на соответствие требованиям ГОСТ Р 52368 [36]. Определение группового углеводородного состава представительных образцов дизельного топлива (ДТ) и дизельного топлива с добавкой проведено на газовом хромато-масс-спектрометре GCMS-QP2010 SE Shimadzu.

Определение количества вредных веществ в выхлопных газах при использовании ДТ вы-полнено с использованием следующих методов:

• ГОСТ Р 56163-2019 «Выбросы загрязняющих веществ в атмосферу. Метод расчета выбросов загрязняющих веществ в атмосферу стационарными дизельными установками (новыми и после капитального ремонта) различной мощности и назначения при их эксплуатации» [14].

• Расчет максимально разовых выбросов i-го вещества при работе двигателя ZETOR 1404 турбо.

Исследования количества вредных газов и дымности в отработанных газах проводили с ис-пользованием газоанализатора ИНФРАКАР ВЕКМ.413311.002 ПС и дымомера ИНФРАКАР Д ВЕКМ.415311.007 ПС.

Обсуждения. Из анализа состава воздуха рабочих зон угольных шахт АО «СУЭК-Кузбасс», выполненного авторами, следует, что наибольшее превышение ПДК приходится на угарный газ и оксиды азота [12]. Данные газы оказывают негативное влияние на здоровье персонала, вызывая профессиональные заболевания органов дыхания [16]. Выбросы оксидов азота и угарного газа образуются в воздухе рабочих зон при пожарах, окислении угля, сгорании топлива. Для определения наличия угарного газа и оксидов азота в воздухе рабочих зон были проведены замеры газов на исходящей струе в выработках выемочного участка, в которых используются ДГЛ (табл.1).

Таблица 1

Концентрация выбросов в воздухе рабочих зон при работе ДГЛ

| Количество маршрутов ДГЛ | Содержание газа в воздухе | |||

| СО2, % | О2, % | СО, ppm | Оксиды азота, ppm | |

| 4 | 3,13 | 16,07 | 15 | 2 |

| 2 | 2,36 | 20,93 | 9 | 0,8 |

| 1 | 2,01 | 22,48 | 6 | 0,2 |

Как видно из табл.1, чем больше в выработке находится одновременно двигающихся ДГЛ, тем сильнее увеличивается концентрация угарного газа и оксидов азота в шахтной атмосфере. Можно сделать вывод, что ДГЛ являются основным источником данных газов в шахтном воздухе.

На шахтах АО «СУЭК-Кузбасс» в настоящее время используются в основном подвесные дизель-гидравлические локомотивы DLZ110F, DLZ110F-180-4, DLZ110F-180-6 фирмы Ferri, DZ 1800 фирмы SCHARF и KPCS-96 фирмы Becker, а также напочвенный ДГЛ KSZS-148. Наибольшее количество работающих ДГЛ приходится на шахты «Имени В.Д.Ялевского» и «Имени С.М.Кирова». Время работы ДГЛ – 3 смены по 7 ч, количество охватываемых маршрутов – от 1 до 4 [12].

На примере плана горных работ шахты «Имени В.Д.Ялевского» рассмотрены горные выработки, в которых снижение выбросов выхлопных газов ДГЛ может привести к существенному положительному эффекту не только в качестве нормализации параметров воздуха рабочих зон, но и с точки зрения снижения количества воздуха, подаваемого в выработки для проветривания. К таким выработкам относятся тупиковые части проводимых подготовительных выработок, демонтажные камеры, поддерживаемые выработки, проветриваемые по минимальной скорости движения воздуха, выработки с двумя и более маршрутами движения дизель-гидравлических локомотивов и др.

При проведении анализа объемов оксида углерода и оксидов азота на исходящей струе шахты «Имени В.Д.Ялевского» предприятия АО «СУЭК-Кузбасс» при работе дизель-гидравлического транспорта и при его отсутствии выявлено значительное расхождение значе-ний. На рис.2 показана концентрация угарного газа и оксидов азота соответственно при работе дизель-гидравлических локомотивов и в период простоя ДГЛ.

Из рис.2 можно сделать вывод, что концентрация оксида углерода и оксидов азота на глав-ной исходящей струе при использовании ДГЛ возрастает более чем на 90 % в сравнении с количеством газов в составе воздуха при отсутствии ДГЛ.

Состав воздуха на выхлопе ДГЛ на основе протоколов, предоставленных АО «СУЭК-Кузбасс» по шахтам «Имени В.Д.Ялевского», «Комсомолец» и «Имени С.М.Кирова» показал, что концентрация оксидов углерода (0,0028; 0,0072 и 0,01688 об.%) превышает допустимую норму (0,0017 об.%) на выхлопе ДГЛ. Концентрация оксидов азота (0,0017; 0,0021 и 0,0084 об.%) также превышает предельно допустимую концентрацию (0,00035 об.%).

Усредненные количественные и качественные характеристики загрязняющих веществ, находящихся в воздухе рабочих зон на шахте «Имени С.М.Кирова» АО «СУЭК-Кузбасс», приведены в табл.2.

Таблица 2

Состав вредной примеси воздуха рабочих зон и значения ПДК [9]

| Место замера | Концентрация газов, об. % | |||

| Оксиды азота | Углекислый газ | Угарный газ | Кислород | |

| Рабочее место машиниста ДГЛ | 0,000641 | 0,042 | 0,00182 | 20,921 |

| На исходящей струе | 0,000021 | 0,033 | 0,00061 | 20,921 |

| На выхлопе (минимальная нагрузка) | 0,000802 | 2,021 | 0,00421 | 16,064 |

| На выхлопе (максимальная нагрузка) | 0,001403 | 2,042 | 0,00762 | 16,052 |

| В 20 м от ДГЛ | 0,000011 | 0,122 | 0,00014 | 20,622 |

| ПДК | 0,000252 | – | 0,00173 | – |

Таким образом, видно, что применяемые способы защиты от вредных выбросов на исследованных шахтах АО «СУЭК-Кузбасс» не позволяют снизить концентрацию вредных веществ в выхлопных газах до требований гигиенических норм ГН 2.2.5.1313-03 и рекомендаций по ис-пользованию в угольных шахтах транспортных машин с дизельным приводом.

Основные способы коллективной защиты (СКЗ) от влияния вредных газов, такие как использо-вание фильтров и катализаторов, а также интенсивная вентиляция, не всегда эффективны [15, 19, 20]. В качестве дополнительной меры по снижению вредных выбросов от ДГЛ в данной работе предлагается использовать добавки в дизельное топливо на основе сложных эфиров [2, 11, 41]. Для получения добавок к дизельному топливу использовались два способа: переэтерификация растительного масла и этерификация жирных кислот [8, 34, 35]. Проведенные лабораторные исследования показали, что наилучшими характеристиками об-ладают соединения, полученные в процессе переэтерификации растительного масла в сравнении с веществами, полученными с помощью процесса этерификации жирных кислот. Рациональные параметры процесса переэтерификации: температура 195 °С, время реакции 4 ч, скорость перемешивания 250 об/мин, соотношение сырья масло:спирт 2:1. Распространенным сырьем для производства добавок являются растительные масла (табл.3).

Таблица 3

Состав вредной примеси воздуха рабочих зон и значения ПДК [9]

| Свойство | Кукурузное масло | Льняное масло | Рыжиковое масло |

| Содержание эфира, % | 94 | 95 | 96,5 |

| Плотность при 20 °C, кг/м3 | 0,8759 | 0,872 | 0,87658 |

| Вязкость при 40 °C, мм2/с | 4,493 | 5,1 | 4,5717 |

| Температура вспышки, °C | 122 | 135 | 152 |

| Сера, мг/кг | 8,52 | 6,9 | 5,6 |

| Цетановое число | 51 | 53 | 56 |

| Температура застывания, °C | –7 | –9 | –11 |

| Показатель преломления | 1,4506 | 1,4506 | 1,4507 |

| Фракционный состав, °C | 299-351 | 280-309 | 275-302 |

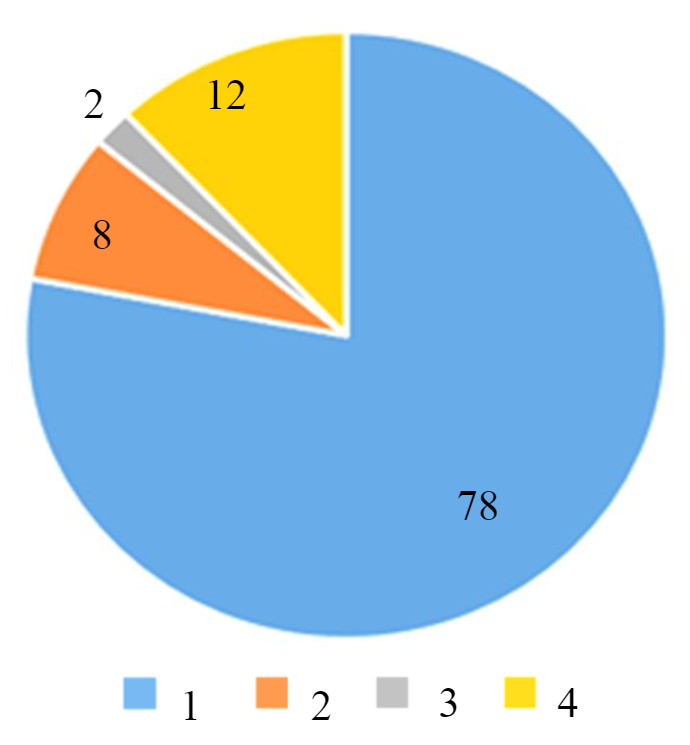

Проведенными исследованиями установлено, что в качестве сырья для производства добавок могут служить рыжиковое масло и двухатомный спирт – этиленгликоль [11] (рис.3).

Так как добавки могут различно влиять на свойства топлива при их компаундировании с дизельным топливом, необходимо исследовать характеристики дизельного топлива с каждой из полученных добавок [1, 14] (табл.4). Добавки 1-3 получены на основе различного сырья (лен и кукуруза – наиболее распространенные пищевые культуры в России, рыжик – непищевое сырье, пригодное для выращивания в большинстве климатических зон России); 4-6 – добавки, полученные из рыжикового масла и различных спиртов (одноатомные и двухатомный).

Анализ эксплуатационных и экологических характеристик топлива с добавками (табл.4), показал, что топливо с добавкой 5, полученной из рыжикового масла, обладает лучшими свойствами в сравнении с добавками из других растительных масел [3, 28].

Для исследований был выбран образец дизельного топлива с добавкой 5 в количестве добавки 5 мас.%, так как данный образец относится к экологическому классу ЕВРО 5 по содержанию серы и обладает лучшей смазывающей способностью (основной показатель срока службы деталей двигателя), равной 113 мкм.

Таблица 4

Физико-химические показатели ДТ с добавками [21]

| Номер образца | Содержание эфира, % | Плотность при 20 °С, г/см3 | Вязкость при 40 °С, мм2/с | Содержание серы, мг/кг | Температура замерзания, °С | Смазывающая способность, мкм |

| ДТ + добавка 1 | ||||||

| 1 | 1 | 0,855 | 4,57 | 7 | –13 | 378 |

| 2 | 5 | 0,856 | 5,00 | 7 | –13 | 335 |

| 3 | 10 | 0,857 | 4,49 | 7 | –12 | 253 |

| ДТ + добавка 2 | ||||||

| 4 | 1 | 0,855 | 4,00 | 7 | –13 | 332 |

| 5 | 5 | 0,855 | 4,09 | 7 | –13 | 327 |

| 6 | 10 | 0,856 | 4,22 | 7 | –13 | 308 |

| ДТ + добавка 3 | ||||||

| 7 | 1 | 0,855 | 4,95 | 7 | –13 | 412 |

| 8 | 5 | 0,856 | 4,99 | 7 | –13 | 329 |

| 9 | 10 | 0,857 | 4,89 | 7 | –12 | 283 |

| ДТ + добавка 4 | ||||||

| 10 | 1 | 0,855 | 2,83 | 1 | –12 | 194 |

| 11 | 5 | 0,837 | 3,01 | 3 | –12 | 151 |

| 12 | 10 | 0,841 | 3,26 | 8 | –13 | 213 |

| ДТ + добавка 5 | ||||||

| 13 | 1 | 0,855 | 2,83 | 33 | –12 | 195 |

| 14 | 5 | 0,837 | 3,02 | 10 | –13 | 113 |

| 15 | 10 | 0,840 | 3,29 | 10 | –13 | 133 |

| ДТ + добавка 6 | ||||||

| 16 | 1 | 0,855 | 2,85 | 27 | –12 | 305 |

| 17 | 5 | 0,839 | 3,12 | 19 | –12 | 265 |

| 18 | 10 | 0,843 | 3,52 | 14 | –13 | 207 |

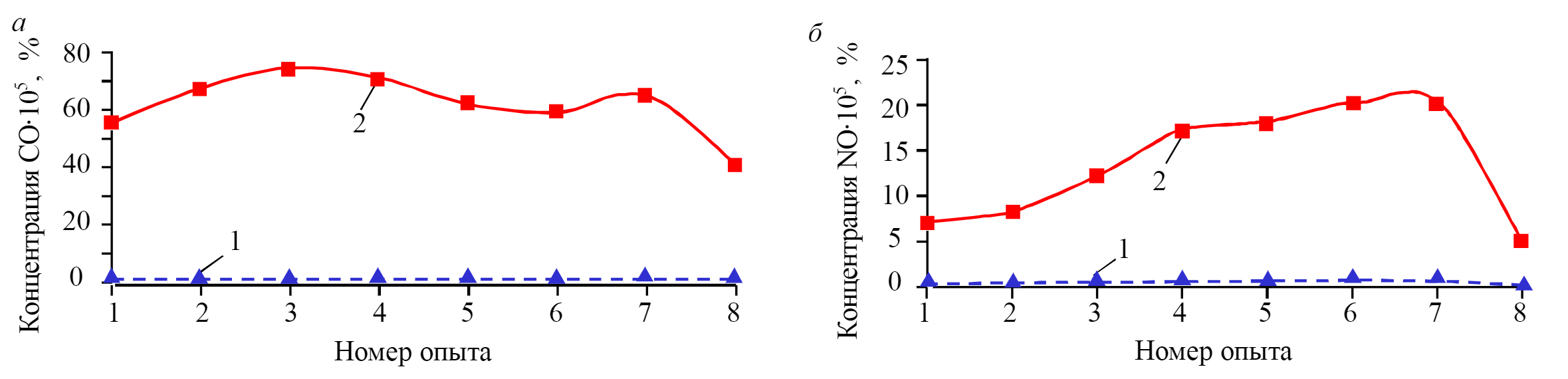

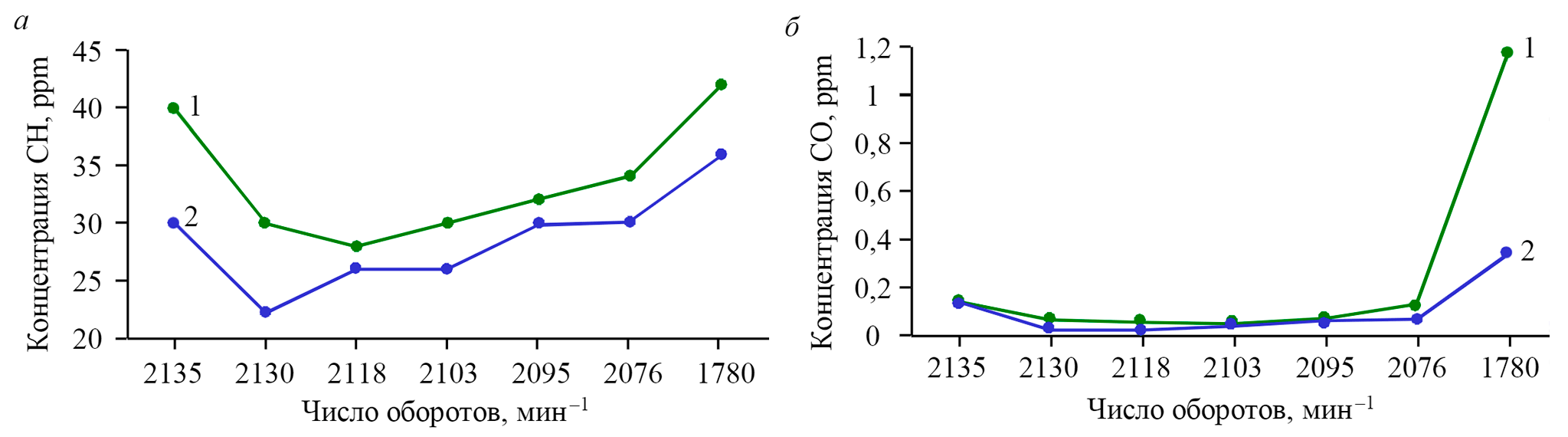

Лабораторные и стендовые испытания показали, что при введении добавки в ДТ по сравнению с использованием гидроочищенного дизельного топлива без добавки концентрация угарного газа в отработанных газах снижается на 16-70 % при максимальной нагрузке двигателя и на 30-50 % при частичной нагрузке (75 %) (рис.4, а). Дополнительно была измерена концентрация углеводородов в отработанных газах, которая снижалась на 6-26 % при максимальной нагрузке и на 25-43 % при частичной нагрузке (75 %) (рис.4, б).

Шахтные испытания дизельного топлива с разработанной добавкой в двигателе Zetor 1404 турбо показали, что ее использование в количестве 5 мас.% в составе топлива позволяет снизить выбросы СО при его сжигании в сравнении с использованием обычного дизельного топлива на 19-60 % (с 0,0329 до 0,0129 % при работе на холостом ходу ДГЛ, с 0,0107 до 0,0087 % при работе на максимальной нагрузке). Также при этом происходит снижение концентрации оксидов азота – на 17-98 % (с 0,01445 до 0,00025 % при работе на холостом ходу, с 0,02254 до 0,01869 % при работе на средних оборотах).

Таким образом, приведенные результаты исследований показывают эффективность использования разработанной добавки в топливо ДГЛ [23, 26]. Ее применение позволяет значительно снизить концентрацию вредных выбросов в горных выработках шахт, что, в свою очередь, приводит к улучшению условий труда подземного персонала по химическому фактору [5, 10].

Задачей производственного эксперимента была сравнительная оценка содержания угарного газа и оксидов азота в выхлопных газах в рабочей зоне машиниста ДГЛ без использования добавки в топливе и с добавкой (табл.5).

Таблица 5

Сравнительный анализ содержания угарного газа и оксидов азота в рабочей зоне машиниста ДГЛ при применении добавки и без нее

| Показатель | СО | Оксиды азота | СО | Оксиды азота |

| До применения СКЗ | После применения СКЗ | |||

| Шахта «Имени С.М.Кирова» | ||||

| На холостых оборотах | ||||

| ПДК, % | 0,0017 | 0,00025 | 0,0017 | 0,00025 |

| Превышение, раз | 2,7 | 3,0 | 0,8 | 0,7 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При 1520 об/мин | ||||

| Превышение, раз | 2,1 | 2,7 | 0,7 | 0,5 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При максимальных оборотах | ||||

| Превышение, раз | 2,0 | 1,7 | - | - |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| Шахта «Комсомолец» | ||||

| На холостых оборотах | ||||

| Превышение, раз | 1,4 | 1,8 | 0,5 | 0,6 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При 1520 об/мин | ||||

| Превышение, раз | 1,8 | 1,7 | 0,4 | 0,5 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При максимальных оборотах | ||||

| Превышение, раз | 2,0 | 1,9 | 0,4 | – |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| Шахта «Имени В.Д.Ялевского» | ||||

| На холостых оборотах | ||||

| Превышение, раз | 2,2 | 2,0 | 0,5 | 0,4 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При 1520 об/мин | ||||

| Превышение, раз | 2,4 | 2,8 | 0,5 | 0,4 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

| При максимальных оборотах | ||||

| Превышение, раз | 2,5 | 3,0 | 0,4 | 0,3 |

| Класс условий труда | 3,1 | 3,1 | 2 | 2 |

В воздухе рабочих зон угольных шахт присутствуют повышенные концентрации вредных газов, что отражено в протоколах специальной оценки условий труда (СОУТ) по химическому фактору. Как показал анализ результатов СОУТ, эффективность проводимых на шахтах мероприятий по снижению выбросов отработанных газов в ряде случаев недостаточна. По отдельным рабочим местам класс условий труда по химическому фактору равен 3.1 или 3.2.

В рамках производственного эксперимента установлено, что на рабочем месте машиниста ДГЛ, а также в примыкающей рабочей зоне (например, в двадцатиметровой зоне от ДГЛ) имеются точки с превышением содержания углекислого газа, угарного газа и оксидов азота в воздухе. Максимальное превышение по угарному газу составляет 6,7, по оксидам азота – 10 раз.

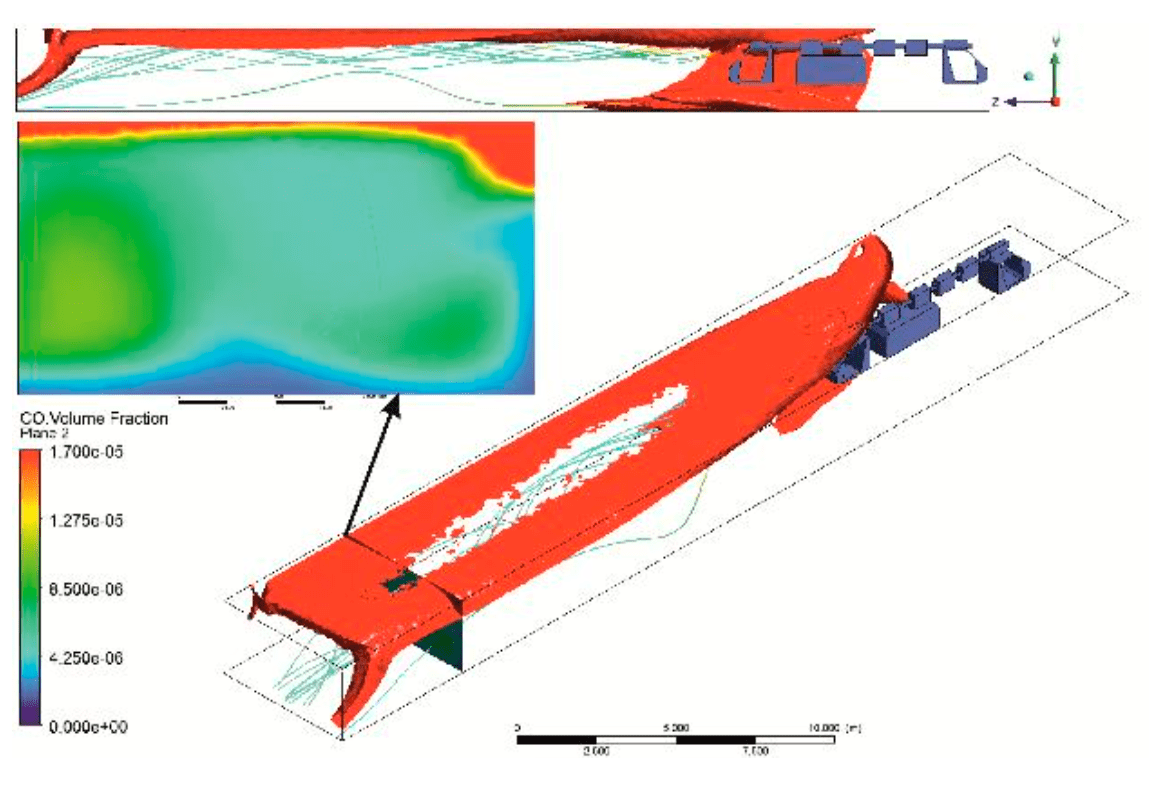

С помощью программного обеспечения Ansys CFX было выполнено компьютерное моделирование распределения угарного газа в рабочей зоне машиниста ДГЛ при работе двигателя с использованием топлива без добавки на максимальных оборотах. Результат моделирования представлен на рис.5, из которого видно, что в вертикальном сечении кабины ДГЛ на уровне органов дыхания машиниста имеются превышения по концентрации угарного газа.

Как видно из табл.5, применение добавки в количестве 5 мас.% позволяет достигнуть улучшения условий труда в рабочей зоне машиниста ДГЛ по химическому фактору и снизить класс условий труда с 3.1. до 2.

Заключение. Необходимо отметить, что в воздухе рабочих зон угольных шахт до 90 % выбросов угарного газа и оксидов азота образуется при работе дизель-гидравлических локомотивов. В рабочей зоне машиниста дизель-гидравлических локомотивов в угольных шахтах концентрация угарного газа и оксидов азота превышает норму более чем в два раза.

Наиболее рациональным способом снижения концентрации вредных газов в воздухе рабочих зон является применение растительной добавки к топливу ДГЛ, позволяющей увеличить полноту сгорания топлива и за счет этого снизить концентрацию угарного газа в выхлопе двигателя. Добавка, полученная из рыжикового масла, обладает лучшими экологическими и эксплуатационными характеристиками по сравнению с другими видами сырья. Экспериментально установлено, что содержание данной добавки в смеси с гидроочищенным дизельным топливом должно составлять 5 %.

Стендовые испытания добавок на дизельном двигателе показали, что концентрация оксидов углерода в отработанных газах снижается на 16-70 % при максимальной нагрузке и на 30-50 % при частичной нагрузке (75 %) в зависимости от числа оборотов, дополнительно измененная концентрация углеводородов в отработанных газах снижается на 6-26 % при максимальной нагрузке и на 25-43 % при частичной нагрузке (75 %). Дымность отработанных газов снижается до 71 %. Использование добавки в двигателе Zetor 1404 турбо позволяет снизить выбросы СО при сжигании ДТ с добавкой в сравнении с использованием обычного дизельного топлива на 19-60 % и снизить концентрацию оксидов азота на 17-98 %.

Наибольшее значение имеет влияние вредных выбросов на здоровье и условия труда работников угольных шахт. Использование разработанной добавки к дизельному топливу позволяет снизить класс условий труда по химическому фактору на рабочих местах машиниста ДГЛ с 3.1 до 2.

Литература

Литература

- Anisimov A.S. Calculation of combustion in the cylinder of a diesel engine that runs on gas-and-diesel cycle. Izvestiia Transsiba – The Trans-Siberian Bulletin. 2015. N 1(21), p. 2-6 (in Russian).

- Anchita J. HYDRO-IMP Technology for upgrading of heavy petroleum. Journal of Mining Institute. 2017. Vol. 224, p. 229-234. DOI: 10.18454/PMI.2017.2.229

- Gendler S.G., Sinyavina S.V. Methodology for determining the parameters of the air heating system in railway tunnels located in harsh climatic conditions. Journal of Mining Institute. 2017. Vol. 224, p. 215-222. DOI: 10.18454/PMI.2017.2.215

- Levin L.Yu., Isaevich A.I., Semin M.A., Gazizullin R.R. Dynamics of air-dust mixture in ventilation of blind drifts operating a team of cutter-loaders. Mining Journal. 2015. N 1, p. 43-55. DOI: 10.17580/gzh.2015.01.13 (in Russian).

- Katsubin A.V., Kovshov S.V., Ilyashenko I.S., Marinina V.M. Study of organic compounds for reduction of the aerotechnogenic load from the coal mines highways. Occupational Safety in Industry. 2020. N 1, p. 63-67. DOI: 10.24000/0409-2961-2020-1-63-67 (in Russian).

- Kaledina N.O., Kobylkin S.S. System design of mine ventilation based on 3D modeling of aero/gas-dynamic systems. Mining informational and analytical bulletin. 2012. N 1, р. 282-294 (in Russian)

- Kobylkin A.S. Analysis of distribution of harmful gases in mine roadways using computer modeling. Mining informational and analytical bulletin. 2014. N 10, p. 202-207 (in Russian).

- Kondrasheva N.K., Eremeeva A.М., Nelkenbaum K.S. Development of domestic technologies of produsing high quality clean diesel fuel. Vysshikh Uchebnykh Zavedenii. Khimiya i Khimicheskaya Tekhnologiya - Russian Journal of Chemistry and Chemical Technology. 2018. Vol. 61. N 9-10, p. 76-82. DOI: 10.6060/ivkkt.20186109-10.5651 (in Russian).

- Grachev A.Yu., Karpov E.F., Pozdnyakov G.A., Sleptsov V.V. About air-gas control systems at coalmines. Bezopasnost truda v promyshlennosti. 2013. N 7, p. 53-58 (in Russian).

- Meshkov A.A., Korshunov G.I., Kondrasheva N.K. et al. Method of reducing air pollution of the coal mines working areas with diesel locomotives harmful emissions. Occupational Safety in Industry. 2020. N 1, p. 68-72. DOI: 10.24000/0409-2961-2020-1-68-7 (in Russian).

- Chebotarev A.G. Current working environment at mines and ways of its improvement. Russian Mining Industry. 2012. N 2(102), p. 84-88 (in Russian).

- Chebotarev A.G. Working environment and occupational morbidity of mine personnel. Russian Mining Industry. 2018. N 1(137), p. 92-95. DOI: 10.30686/1609-9192-2018-1-137-92-95 (in Russian).

- Shakhrai S.G., Kurchin G.S., Sorokin A.G. New technical solutions for ventilation in deep quarries. Journal of Mining Institute. 2019. Vol. 240, p. 654-659. DOI: 10.31897/PMI.2019.6.654

- Gerasimov I.E., Knyazkov D.A., Dmitriev A.M. et al. Experimental and numerical study of the flame structure of a pre-mixed mixture of methyldecanoate/oxygen/argon. Fizika goreniya i vzryva. 2015. Vol. 51. N 3, p. 3-11. DOI: 10.15372/FGV20150301 (in Russian)

- Bugarski A.D., Cauda E.G., Janisko S.J. et al. Aerosols emitted in underground mine air by diesel engine fueled with biodiesel. Journal Air & Waste Management Association. 2010. Vol. 60. Iss. 2, p. 237-244. DOI: 10.3155/1047-3289.60.2.237

- Ahmed S.T., Chaichan M.T. A study of free convection in a solar chimney sample. Engineering and Technology. 2011. Vol. 29. Iss. 14, p. 2986-2997.

- Al-Maamary H.M.S., Kazem H.A., Chaichan M.T. Renewable energy and GCC States energy challenges in the 21st century:

- A review. International Journal of Computation and Applied Sciences. 2017. Vol. 2. Iss. 1, p. 11-18.

- Torano J., Torno S., Menéndez M., Gent M. Auxiliary ventilation in mining roadways driven with roadheaders: Validated CFD modelling of dust behavior. Tunnelling and Underground Space Technology. 2011. Vol. 26. Iss. 1, p. 201-210. DOI: 10.1016/j.tust.2010.07.005

- Babenko D.A., Pashkevich M.A., Alekseenko A.V. Water Quality Management at the Tailings Storage Facility of the Gaisky Mining and Processing Plant. Rocznik Ochrona Srodowiska. 2020. Vol. 22, p. 214-225.

- Bezergianni S., Dimitriadis A. Comparison between different types of renewable diesel. Renewable and Sustainable Energy Reviews. 2013. Vol. 21, p. 110-116. DOI: 10.1016/j.rser.2012.12.042

- Lutz E.A., Reed R.J., Lee V.S.T., Jefferey L. Burgess Comparison of personal diesel and biodiesel exhaust exposures in an underground mine. Journal of Occupational and Environmental Hygiene. 2017. Vol. 14. Iss. 7, p. 102-109. DOI: 10.1080/15459624.2017.1285488

- Chaichan M.T., Mohammed B.A., Kazem H.A. Effect of pollution and cleaning on photovoltaic performance based on experimental study. International Journal of Scientific and Engineering Research. 2015. Vol. 6. Iss. 4, p. 594-601.

- Chaichan M.T., Abaas K.I. Performance amelioration of a Trombe wall by using phase change material (PCM). International Advanced Research Journal in Science, Engineering and Technology. 2015. Vol. 2. Iss. 4, p. 1-6. DOI: 10.17148/IARJSET.2015.2401

- Chang P., Guang X. Review of Diesel Particulate Matter Control Methods in Underground Mines. Proceedings of the 11th International Mine Ventilation Congress, 14-20 September 2018, Xi'an, China. Springer, 2019. P. 461-470. DOI: 10.1007/978-981-13-1420-9_39

- Kondrasheva N.K., Eremeeva A.M., Nelkenbaum K.S. et al. Development of environmentally friendly diesel fuel. Petroleum Science and Technology. 2019. Vol. 37. Iss. 12, p. 1478-1484. DOI: 10.1080/10916466.2019.1594285

- Eremeeva A., Kondrasheva N., Nelkenbaum K. Studying the possibility of improving the properties of environmentally friendly diesel fuels. Scientific and Practical Studies of Raw Material. CRC Press, 2019. P. 108-114. DOI: 10.1201/9781003017226-16

- Eremeeva A.M., Kondrasheva N.K., Korshunov G.I. Method to reduce harmful emissions when diesel locomotives operate in coal mines. Topical Issues of Rational Use of Natural Resources 2019: Proceedings of the XV International Forum-Contest of Students and Young Researchers under the auspices of UNESCO, 13-17 May 2019, St. Petersburg, Russia. CRC Press, 2020. Vol. 1, p.10-16. DOI: 10.1201/9781003014577-2

- Galkin A.F., Kurta I.V. Choosing Optimal Parameters of Mine Air Conditioning Systems. Proceedings of China-Europe Conference on Geotechnical Engineering. Springer Series in Geomechanics and Geoengineering. 2018. N 2, p. 1144-1148. DOI: 10.1007/978-3-319-97115-5_56

- Gospodarikov A.P., Nguen C.T. Hyperstatic reaction method for calculations of tunnels with horseshoe-shaped cross-section under the impact of earthquakes. Earthquake Engineering and Engineering Vibration. 2020. Vol. 19, p. 179-188. DOI: 10.1007/s11803-020-0555-0

- Darwish Z.A., Kazem H.A., Sopian K.К. et al. Impact of some environmental variables with dust on solar photovoltaic (PV) performance: Review and research status. International Journal of Energy and Environment. 2013. Vol. 7. Iss. 4, p. 152-159.

- Kagawa J. Health effects of diesel exhaust emissions - a mixture of air pollutants of worldwide concern.Toxicology. 2002. Vol. 181, p. 349-353. DOI: 10.1016/S0300-483X(02)00461-4

- Kaledina N.O., Kobylkin S.S., Kobylkin A.S. The calculation method to ensure safe parameters of ventilation conditions of goaf in coal mines. Eurasian Mining. 2016. N 1, p. 41-44. DOI: 10.17580/em.2016.01.07

- Kazanin O.I., Rudakov M.L., Kolvakh K.A. Occupational safety and health in the sector of coal mining. International Journal of Civil Engineering and Technology. 2018. Vol. 9. N 6, p. 1333-1339.

- Kovshov S.V., Skamyin A.N., Ivanov V.V. Energy performance of the biogas-vermitechnology process. Water and Ecology. 2017. Iss. 3, p. 3-12. DOI:10.23968/2305-3488.2017.21.3.3-12

- Kovshov S.V., Buldakova E.G., Safina A.M. Regression Analysis of Dust Formation Processes from Haul Roads on the Coal Open-Pit Mines in Eastern Siberia. International Journal of Ecology & Development. 2019. Vol. 34. Iss. 2, p. 29-37.

- Nazarenko M.Y. Influence of Temperature on the Total Surface Area of Nanopores of Leningrad Deposits Oil Shale. Key Engineering Materials. 2020. N 854, p. 194-199. DOI: 10.4028/www.scientific.net/KEM.854.194

- Nazarenko M.Y., Kondrasheva N.K., Saltykova S.N. Sorptional properties of fuel shale and spent shale. Coke and Chemistry. 2018. Vol. 2, p. 86-89. DOI: 10.3103/S1068364X17020053

- Pashkevich M.A. Classification and Environmental Impact of Mine Dumps Assessment. Restoration and Reclamation of Mining Influenced Soils. Academic Press. 2017, p. 1-32. DOI: 10.1016/B978-0-12-809588-1.00001-3

- Sultanbekov R.R., Nazarova M.N. Determination of compatibility of petroleum products when mixed in tanks. EAGE Tyumen 2019, 25-29 March 2019, Tyumen, Russia. European Association of Geoscientists & Engineers. 2019, p. 1-5. DOI: 10.3997/2214-4609.201900614

- Sultanbekov R.R., Nazarova M.N. The influence of total sediment of petroleum products on the corrosiveness of the metal of the tanks during storage. E3S Web Conference. 2019. Vol. 121. N 01015. DOI: 10.1051/e3sconf/201912101015

- Attfield M.D., Schleiff P.L., Lubin J.H. et al. The diesel exhaust in miners study: a cohort mortality study with emphasis on lung cancer. Journal of the National Cancer Institut. 2012. Vol. 104. Iss. 11, p. 869-883. DOI: 10.1093/jnci/djs035

- Yi H., Park J., Kim M.S. Characteristics of mine ventilation air flow using both blowing and exhaust ducts at the mining face. Journal of Mechanical Science and Technology. 2020. Vol. 34, p. 1167-1174. DOI: 10.1007/s12206-020-0218-0

- Zimina D.A., Kuznetsov R.Y. Development of cement composition with enhanced properties with the addition of microsilica. Youth Technical Sessions Proceedings VI Youth Forum of the World Petroleum Council – Future Leaders Forum (WPF 2019), 23-28 June 2019, Saint Petersburg, Russia. CRC Press, 2019, p. 399-404.

- Zimina D.A., Nutskova M.V. Research of technological properties of cement slurries based on cements with expanding additives, portland and magnesia cement. Quality Management and Reliability of Technical Systems, 20-21 June 2019, St Petersburg, Russian. IOP Conference. 2019. Vol. 666, p. 1-8. DOI: 10.1088/1757-899X/666/1/012066