Трансформация зерен технологического сырья при получении мелкодисперсных порошков

Аннотация

Дробление и измельчение материалов – самые распространенные процессы пробоподготовки для анализа проб и производственных процессов. В последнее время измельчение стало одним из самых популярных способов получения наноразмерных порошков. В данной работе исследованы некоторые особенности преобразования зерен при измельчении руд с тонкодисперными полезными компонентами с целью их вскрытия, а также измельчения металлургического сырья, металлов и их смесей для использования в качестве исходных компонентов для металлургических и других технологических процессов. Установлены и изучены структурно-морфологические изменения различных порошков после сверхтонкого измельчения методами растровой электронной микроскопии и рентгеновского микроанализа. Доказано, что при тонком измельчении гетерогенных материалов, особенно содержащих металлы, для учета артефактов пробоподготовки при аналитических исследованиях твердых проб и разработке технологических процессов необходимо проводить контроль продукта измельчения методами растровой электронной микроскопии и рентгеновского микроанализа.

Введение

Дробление и измельчение – процессы уменьшения размеров кусков полезных ископаемых путем разрушения их под действием внешних сил, преодолевающих внутренние силы сцепления, связывающие между собой частицы твердого вещества. Принципиально процессы дробления и измельчения не различаются между собой. На измельчение поступает материал после среднего или мелкого дробления. Основным принципом измельчения грубой стадии является сжатие, которое реализуется в технических средствах типа щековых, конусных, валковых мельниц.

В процессе тонкого измельчения (менее 5 мкм) в основном используются механизмы соударения и истирания, которые реализуются в вибрационных, планетарных мельницах и других специализированных агрегатах. В планетарной мельнице образец помещают вместе с помольными шариками в помольную чашу, при этом чаши закреплены на солнечном циферблате и вращаются вокруг центра диска, образец успешно измельчается с помощью процессов взбивания, дробления и измельчения.

При подборе типа мельницы для получении заданной крупности материалов недостаточно контролировать только гранулометрический состав получаемой пробы, необходимо при этом учитывать эволюцию структурно-морфологических особенностей зерен.

Установлено, что после грубой стадии измельчения морфологических преобразований не происходит, поэтому продукт измельчения достаточно контролировать методами гранулометрии.

При тонком измельчении часто наблюдаются структурно-морфологические трансформации зерен и изменение их физико-химических свойств. Если порошки с разными диаметрами и химическим составом смешиваются/размалываются в сухом или влажном состоянии, то более мелкие порошки могут агломерировать на поверхности более крупных частиц, образуя более или менее стабильный слой (или пятна), что приводит к заметному изменению распределения размера частиц [18, 27, 29, 30].

При высокоэнергетическом измельчении порошков происходят четыре важные с точки зрения технологии процесса:

- измельчение дисперсных частиц до размеров, лимитируемых подводимой энергией для разгона и удара частиц;

- механоактивация получаемых частиц;

- взаимодействие частиц с гарнитурой и с другими гетерогенными частицами или сцепление частиц между собой с образованием агрегированного порошка;

- изменение фазового состояния частиц.

Цель исследования состояла в изучении влияния различных режимов и способов измельчения на структурно-морфологическое состояние исходных порошков. Процесс измельчения рассматривался как физико-химический процесс воздействия на образец, приводящий к возникновению артефактов в структурно-химических особенностях образца, и в отдельных случаях выявляющих полезные свойства образца.

Методы исследования

В качестве исходного материала для измельчения были использованы различные порошки металлов (Al, Ni, W и др.) и их оксидов, широко используемые в технологических процессах обогащения и получения новых материалов.

Измельчение проводилось с использованием вибрационной шаровой мельницы MM-301 фирмы Retsch в Центре коллективного пользования Санкт-Петербургского горного университета и планетарной мельницы МПП-1-2 фирмы ТТД в ЗАО «Техника и технология дезинтеграции».

C целью выявления структурно-морфологических изменений было проведено исследование исходных и измельченных проб методами растровой электронной микроскопии и рентгеновского микроанализа. Применялись два способа монтировки образцов. Первый способ – замешивание порошков с эпоксидной смолой и дальнейшая полировка в щадящем режиме с использованием чистых алмазных суспензий (данный способ использовался для изучения срезов зерен). Второй способ – закрепление порошков на токопроводящем углеродном скотче. Препараты покрывались токопроводящей углеродной пленкой с помощью напылительной вакуумной установки JEE-400.

Исследования методами растровой электронной микроскопии и рентгеновского микроанализа проводились с использованием двух микроскопов с различными источниками эмиссии электронов: вольфрамовым катодом (растровой электронный микроскоп JSM-6460LV фирмы JEOL) и катодом Шоттки (термополевой растровый электронный микроскоп JSM-7001F фирмы JEOL) в широком интервале ускоряющего напряжения и тока.

Все аналитические исследования проводились в ЦКП Горного университета.

Результаты исследований

Рассмотрим основные электронно-микроскопические наблюдения взаимодействия частиц гетерогенной пробы между собой и с гарнитурой мельницы.

При измельчении зерен с высокой твердостью материал внутренней поверхности гарнитуры истирается и попадает в истираемую пробу. Так, например, при измельчении оксида алюминия в стальных стаканах вибрационной мельницы в конечном продукте материал гарнитуры представлeн самостоятельными частицaми размером не более 3 мкм, а также тонким слоем наноразмерных частиц, адсорбированных на измельчаемом материале (рис.1). Все обнаруженные зерна проконтролированы энергодисперсионным спектральным (ЭДС) анализом, который демонстрирует появление линий железа (Kα 6,3996 keV, Lα 0,7048 keV) [21, 23, 25] на рентгеновском спектре при зондировании указанных частиц. ЭДС анализ проводился с использованием спектрометра INCA X-act фирмы Oxford instruments.

Рис.1. Изображения в растровом электронном микроскопе частиц оксида алюминия с загрязнением железом из гарнитуры мельницы Режимы измельчения для образца: а – диаметр шаров 25 мм, частота вибраций 20 Гц, время помола 50 с; б – диаметр шаров 25 мм, частота вибраций 30 Гц, время помола 120 с

В процессе измельчения гетерогенной пробы происходит взаимодействие компонентов между собой. Данный процесс наблюдался при совместном измельчении образца алюминия с никелем в планетарной мельнице периодического действия. Присутствующие в исходной пробе зерна алюминия размером до 80 мкм после измельчения образуют сферические частицы размером до 4 мкм, сорбирующиеся на поверхности никеля (подтверждено ЭДС анализом – на рентгеновском спектре обнаружена линия алюминия Кα 1,4866 keV, интенсивность которой увеличивается в зависимости от доли объема данного поверхностного слоя в области анализа) (рис.2, а, б). Для пластичных металлов, таких как свинец, алюминий и др., в случае измельчения с другими компонентами характерно образование слоя на поверхности частиц этих компонентов, а также на стенках гарнитуры (рис.2, в, е).

Рис.2. Изображения в растровом электронном микроскопе: а, б – крупные сферические частицы никеля, покрытые коркой алюминия в окружении отдельных частиц алюминия (режимы измельчения – центробежный фактор 20 g, диаметр шаров 10 мм, скорость вращения 600 об/мин, время помола 2 мин); в-д – мелкие сферические частицы никеля с налипшей коркой; е – мелкие сферические частицы никеля с налипшей коркой в срезе (режимы измельчения – центробежный фактор 20 g, диаметр шаров 8 мм, скорость вращения 700 об/мин, время помола 4 мин)

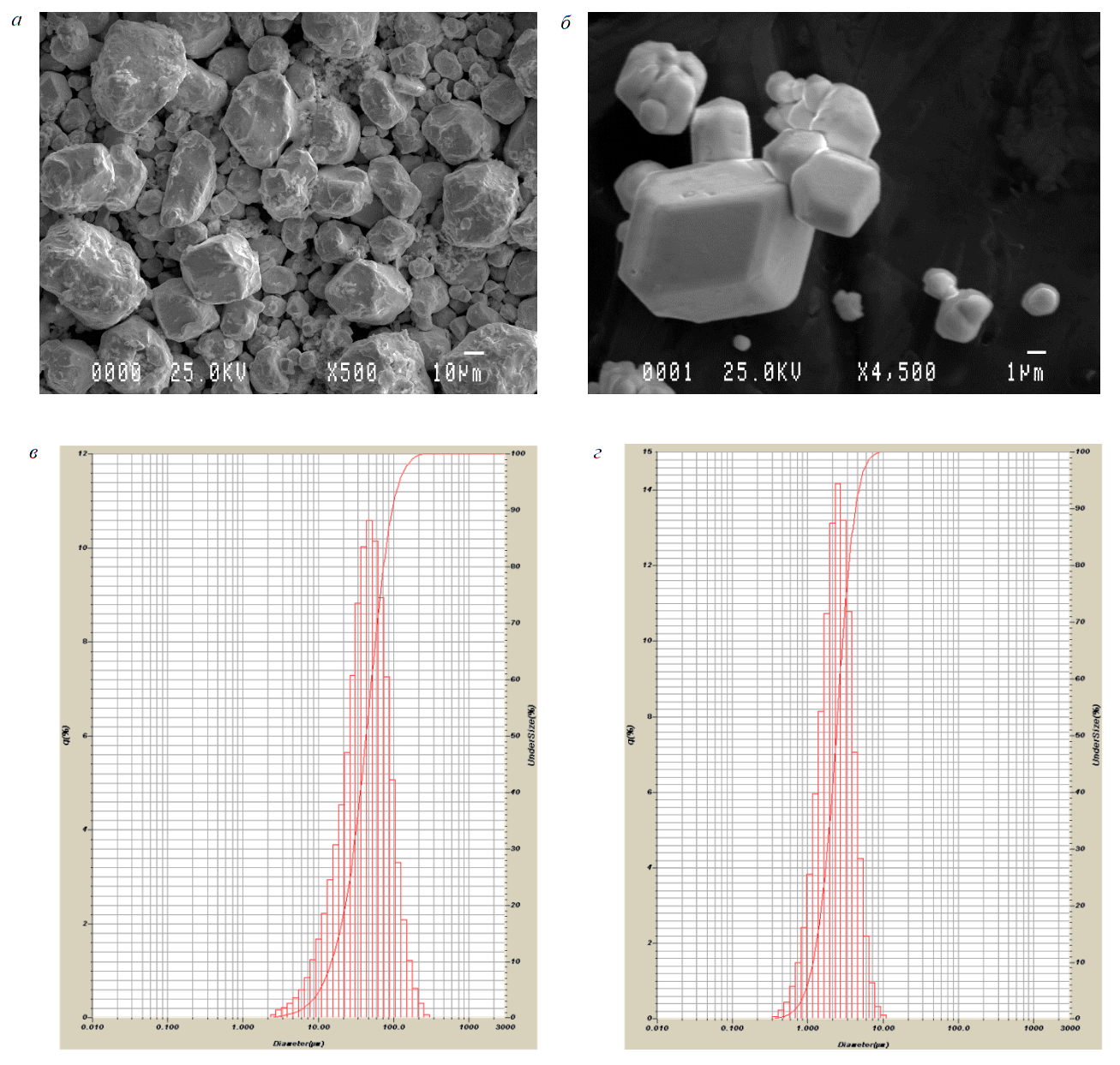

При высокоэнергетическом измельчении могут происходить процессы изменения дефектной структуры и внешней формы кристаллов. Так, изменение фазового состава частиц может быть проиллюстрировано восстановлением кристаллографических граней зерен вольфрама с появлением новых форм, сопровождающихся уменьшением размеров частиц. Как видно из рис.3, кристаллы близки к форме ромбододекаэдра, что соответствует кубической сингонии вольфрама [3, 9, 12, 15]. Выполненный ЭДС анализ подтвердил одноэлементный состав зерен. Вольфрам определялся по линиям Lα и Mα, поскольку Mα 1,7750 keV совпадает с линией кремния Kα 1,7398 keV, использовалась линия Lα 8,3970 keV [5, 21, 23, 25].

При тонком измельчении часто происходит механическая активация вещества, после которой его физические свойства претерпевают значительные изменения. В ряде случаев это может быть использовано не только для учета артефактов измельчения, но и для разработки новых методов доизвлечения металлов [1, 8, 11, 13, 14, 17, 26, 28].

Рис.3. Изображение в растровом электронном микроскопе исходного порошка вольфрама (а), кристаллов вольфрама после помола (б) (режимы измельчения – центробежный фактор 28 g, диаметр шаров 10 мм, скорость вращения 700 об/мин, время помола – 2,1 мин); гистограмма распределения крупности исходного порошка вольфрама (в) и после помола (г)

Рис.4. Изображения в растровом электронном микроскопе шарообразных частиц золота в сульфидной руде после дробления

Аналитические исследования твердых образцов валовыми методами анализа, таких как рентгенофлуоресцентная спектрометрия, порошковая рентгеновская дифрактометрия, атомно-эмиссионная спектрометрия и др., подразумевают предварительное измельчение образцов до определенной крупности. Так, для пробоподготовки образцов к порошковой дифрактометрии производится измельчение и доистирание до крупности 1-3, 5-7, 10 мкм (данные диапазоны размеров выбираются при разработке методики в зависимости от кристаллографического класса представленных кристаллов, морфологических особенностей зерен, наличия спаянности) [2, 4, 6, 7, 10, 16, 19, 20, 22]. Как правило, образцы измельчаются с помощью вибрационной мельницы, а затем истираются в агатовой ступке. Контроль крупности проводится с помощью лазерного гранулометра. Но при длительном истирающем воздействии в случае полиминеральных смесей с разной твердостью важно не истереть часть фаз до рентгеноаморфного состояния, как например это происходит в случае наличия кварца и более твердых частиц с глинистыми частицами и гипсом. Аналогичная деградация исходных веществ может происходить при наличии водорастворимых или водосодержащих кристаллов, так как хорошая и качественная степень растирания в агатовой ступке достигается при использовании спирта в качестве среды истирания. Для этого необходим контроль исходного и истертого образца методами растровой электронной микроскопии с целью корректировки пробоподготовки и, как вариант, проведения минеральной сепарации на одной из стадий измельчения.

В случае наличия тонкодисперсных наноразмерных частиц при длительном перемешивании наночастицы могут агломерироваться в шарообразные компоненты. К этому процессу может быть отнесено образование кристаллических фаз шарообразной формы после измельчения, происходящее, например, в процессе измельчения сульфидной руды, содержащей золото диаметром 1-3 мкм (рис.4).

Заключение

При высокоэнергетическом измельчении руд и технологических материалов с образованием частиц размером менее 3 мкм частицы имеют сфероидальную форму, иногда со следами предшествующей кристаллографической огранки.

Продемонстрированные структурно-морфологические изменения зерен при тонком высокоэнергетическом измельчении в вибрационных и планетарных мельницах гетерогенных материалов, особенно содержащих металлы, показывают необходимость использования контроля конечного продукта методами растровой электронной микроскопии и рентгеновского микроанализа. Такой подход позволит учитывать артефакты, вносимые в ходе пробоподготовки при аналитических исследованиях твердых проб, и помогут скорректировать схему при разработке технологических процессов.

Литература

- Алексеева Е.А. Технико-минералогическая оценка обогатимости низкокачественных бокситов (на примере Северо-Онежского месторождения) / Е.А.Алексеева, В.Н.Бричкин, Н.В.Николаева // Записки Горного института. 2013. Т. 202. С. 231-234.

- Афанасова А.В. Исследование механоактивации технического гидролизного лигнина как компонента топливного брикета / А.В.Афанасова, А.П.Руденко // Химия растительного сырья. 2020. № 1. C. 355-363. DOI: 10.14258/jcprm.2020016678

- Бурханов Г.С. Металлические монокристаллы. М.: ЭЛИЗ, 2002. 312 с.

- Иванов О.К. Геологические методы определения равновесной формы кристаллов // Уральский геологический журнал. 2012. № 6 (90). С. 39-48.

- Измерение эмиссионных характеристик вольфрамовых термокатодов в приборах плазменной энергетики / А.С.Мустафаев, Н.С.Пщелко, А.В.Морин, А.Б.Цыганов // Записки Горного института. 2010. Т. 187. С. 91-97.

- Инновационные технологии утилизации отходов добычи и переработки нерудного сырья / В.А.Арсентьев, В.З.Мармандян, А.Д.Самуков, А.М.Кабиров // Записки Горного института. 2012. Т. 198. С. 219-222.

- Кусков В.Б. Комплексное использование железных руд в металлургической промышленности / В.Б. Кусков, Я.В.Кускова // Записки Горного института. 2013. Т. 202. С. 111-114.

- Львов В.В. Современные тенденции подходов к расчету рудоподготовительных процессов и аппаратов для переработки руд цветных металлов / В.В.Львов, Л.С.Читалов // Цветные металлы. 2020. № 10. С. 20-26. DOI: 10.17580/tsm.2020.10.03

- Новокрещенов В.В. Формирование структуры металла шва при электронно-лучевой сварке монокристаллов вольфрама / В.В.Новокрещенов, Р.В.Родякина // Вестник Московского энергетического института. 2013. № 4. С. 19-24.

- Причины образования глиноземной пыли в электролитическом производстве алюминия / В.М.Сизяков, А.А.Власов, В.Ю.Бажин, В.В.Гембицкий // Записки Горного института. 2012. Т. 198. С. 207-2012.

- Сизяков В.М. Обогащение лежалых хвостов флотации апатит-нефелиновых руд / В.М.Сизяков, Ю.П.Назаров, В.Н.Бричкин, Е.В.Сизякова // Обогащение руд. 2016. № 2. С. 33-39. DOI: 10.17580/or.2016.02.06

- Стрелецкий А.Н. Механохимическая активация и спекание вольфрама и его смеси с медью и никелем / А.Н.Стрелецкий, В.К.Портной, А.В.Леоновив // Химия в интересах устойчивого развития. 2002. C. 245-254.

- Тихонов Н.О. Обоснование оптимального режимаэксплуатации комплекса полусамоизмельчения Гайской обогатительной фабрики / Н.О.Тихонов, А.П.Господариков // Обогащение руд. 2015. № 5. С. 3-8. DOI: 10.17580/or.2015.05.01

- Трушко В.Л. Комплексная переработка богатых железных руд / В.Л.Трушко, В.Б.Кусков, Я.В.Кускова // Обогащение руд. 2014. № 1. С. 39-43.

- Ультразвуковые исследования монокристаллов вольфрама различной степени чистоты / В.З.Балан, А.В.Бочко, В.В.Жолудь и др. // Металлы. 2001. № 1. С. 77-81.

- Фадина А.В. Предварительное обогащение минерального сырья методом оптоэлектронной сепарации / А.В.Фадина, Е.Е.Андреев, В.В.Львов // Записки Горного института. 2013. Т. 206. С. 139.

- Aleksandrova T. Beneficiation of a Low-grade Phosphate Ore Using a Reverse Flotation Technique / T.Aleksandrova, A.Elbendari, N.Nikolaeva // Mineral Processing and Extractive Metallurgy Review. 2020. P. 1-6. DOI: 10.1080/08827508.2020.1806834

- Arole V.M. Fabrication of nanomaterials by top-down and bottom-up approaches / V.M.Arole, S.V.Munde // JAAST: Material Science. Special Issue. 2014. Vol. 1. Iss. 2. P. 89-93.

- Determining size distributions and composition of particles suspended in water: A new SEM–EDS protocol with validation and comparison to other methods / H.Groundwater, M.S.Twardowski, H.M.Dierssen et al. // Journal of atmospheric and oceanic technology. 2012. Vol. 29. Iss. 3. P. 433-449. DOI: 10.1175/jtech-d-11-00026.1

- Gembitskaya I.M. Insights into the applicability of the X-Ray phase quantification supported by SEM for the rock-forming silicates minerals in the basaltic lava flows / I.M.Gembitskaya, E.L.Kotova, I.A.Abdrakhmanov et al. // EPITOANYAG-Journal of silicate based and composite materials. 2020. Vol. 72. № 5. P. 174-177. DOI: 10.14382/epitoanyag-jsbcm.2020.29

- Giurlani W. X-ray microanalysis of precious metal thin films: thickness and composition determination / W.Giurlani, M.Innocenti, A.Lavacchi // Coatings. 2018. Vol. 8. Iss. 2. P. 84. DOI: 10.3390/coatings8020084

- Ichikawa S. Approaches to solid sample preparation based on analytical depth for reliable X‐ray fluorescence analysis / S.Ichikawa, T.Nakamura // X-ray spectrometry. 2016. Vol. 45, Iss. 6. P. 302-307. DOI: 10.1002/xrs.2700

- Kα1,2 and Kβ1,3 x-ray emission lines of the 3d transition metals / G.Holzer, M.Fritsch, M.Deutsch, J.Hartwig, E.Forster // Physical Review A. 1997. Vol. 56. Iss. 6. P. 4554-4568. DOI: 10.1103/PhysRevA.56.4554

- Mineralogical and morphometric aspects of the rock analysis as the basis for choosing a scheme for ore preparation / A.Duryagina, G.Heide, I.Talovina et al. // VIII International Scientific Conference «Problems of Complex Development of Georesources» (PCDG 2020), 8-10 September, 2020, Khabarovsk, Russian Federation. E3S Web Conferences. 2020. Vol. 192. № 02023 DOI: 10.1051/e3sconf/202019202023

- Newbury D.E. Performing elemental microanalysis with high accuracy and high precision by scanning electron microscopy/silicon drift detector energy-dispersive X-ray spectrometry (SEM/SDD-EDS) / D.E.Newbury, N.W.M.Ritchie // Journal of Materials Science. 2015. Vol. 50. P. 493-518. DOI: 10.1007/s10853-014-8685-2

- Research of mineralogical – Technological peculiarities of refractory gold-bearing ores / N.M.Litvinova, M.A.Gurman, A.V.Rasskazova, T.N.Alexandrova // Eurasian Mining. 2014. № 1. P. 28-33.

- Synthesis of Magnetite Nanoparticles by Top-Down Approach from a High Purity Ore / G.Priyadarshana, N.Kottegoda, A.Senaratne et al. // Journal of Nanomaterials. 2015. Vol. 16. Iss. 1. P. 1-8. DOI: 10.1155/2015/317312

- Vasilev B.U. Control System of a Complete Electric Drive of a Mill for Grinding Gold-containing Ores / B.U.Vasilev, Y.M.Malkova, D.V.Mardashov // IEEE NW Russia Young Researchers in Electrical and Electronic Engineering Conference, 27-30 January, 2020, St. Petersburg and Moscow, Russian Federation. IEEE, 2020. P. 936-941. DOI: 10.1109/EIConRus49466.2020.9039468

- Weßling B. Critical Shear Rate – the Instability Reason for the Creation of Dissipative Structures in Polymers // Zeitschrift Für Physikalische Chemie. 1995. Vol. 191. Part 1. P. 119-135. DOI:10.1524/zpch.1995.191.part_1.119

- Yadav T.P. Mechanical Milling: a Top Down Approach for the Synthesis of Nanomaterials and Nanocomposites / T.P.Yadav, R.M.Yadav, D.P.Singh // Nanoscience and Nanotechnology. 2012. Vol. 2. Iss. 3. P. 22-48. DOI: 10.5923/j.nn.20120203.01