Цифровая трансформация процесса технического обслуживания и ремонта оборудования для построения промышленной метавселенной

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

- 2 — аспирант Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

- 3 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

- 4 — Ph.D. заведующий кафедрой Ширазский университет ▪ Orcid

Аннотация

Построение промышленной метавселенной является новым направлением развития промышленных предприятий. На сегодняшний день понимание данного термина, концепции построения, целесообразности и эффективности для предприятия далеки от целостности. Методология, инструменты и методы построения промышленной метавселенной однозначно не определены. Поэтому целесообразно экспериментальное внедрение части метавселенной на одном или нескольких процессах с дальнейшим масштабированием на другие процессы. В качестве экспериментальной зоны для внедрения промышленной метавселенной предложен процесс технического обслуживания и ремонта оборудования. Данный процесс наилучшим образом подходит в качестве экспериментальной зоны, так как запуск на нем концепции промышленной метавселенной позволит решить ряд проблем, такие как разнообразие оборудования с уникальными методами диагностики и ремонта, ошибки персонала, допускаемые в процессе ремонтных работ и пр. В статье рассмотрена концепция построения промышленной метавселенной и показана ее архитектура. Приведено в общем виде описание физического, киберфизического, социального пространства и слоя взаимодействия между ними без детальной проработки качественных и количественных показателей. Одним из элементов киберфизического пространства выделен аватар сервисного инженера. Рассмотрен процесс создания аватара киберфизического сервисного инженера: приведено описание основного функционала, показано, что для его создания достаточно комбинированной системы носимых устройств – перчатки и видеокамеры, интегрированной в очки, жилет, каску, или представленной отдельным устройством. Проведены лабораторные эксперименты, где создаваемый аватар тестировался для определения задачи обслуживания центробежного насоса. Показаны результаты обработки 518 экспериментальных наборов по 10 точек, каждый из которых принадлежит одному из шести классов, соответствующих определенной технологической операции при обслуживании центробежного насоса. Получены три типа моделей (точность на обучающих данных 0,99; 1,0; 1,0, точность на тестовых 0,625; 0,7; 1,0). Показано, что для достижения точности 1,0 на обучающих и тестовых данных необходимо предварительно выделить признаки, представляющие собой частотные и временные признаки, полученные в ходе обработки временных рядов. Полученные результаты позволяют сделать вывод о степени готовности данных технологий к промышленному внедрению.

Введение

Своевременное техническое обслуживание и ремонт (ТОиР) промышленного оборудования является гарантом безопасности работы любого промышленного предприятия [1, 2]. Под своевременным техническим обслуживанием понимают выполненное в срок в необходимом объеме обслуживание оборудования, при котором снижение эффективности работы предприятия либо отсутствует, либо является минимальным [3, 4]. Во время выполнения технического обслуживания предприятия могут придерживаться четырех стратегий [5, 6]: 1) реактивное обслуживание или обслуживание, которое необходимо выполнить по факту возникшего инцидента (ремонта, аварии и пр.); 2) превентивное обслуживание или обслуживание по расписанию (согласно рекомендациям производителя или по нормативным актам); 3) предиктивное обслуживание или обслуживание, на основе прогнозов развития дефектов; 4) обслуживание по фактическому состоянию (т.е. только тогда, когда это действительно необходимо). Современные предприятия стремятся перейти к обслуживанию по фактическому состоянию и сократить необходимость выполнения реактивного обслуживания [7, 8]. Во время выполнения технического обслуживания предприятия сталкиваются с рядом проблем [9, 10], например:

- нехватка рабочей силы;

- огромное разнообразие оборудования с уникальными методами диагностики и ремонта;

- недостаток компетенций и навыков персонала в обслуживании оборудования;

- недостаток инструментов для отслеживания фактического состояния, оценки срока службы, а также развития различных дефектов оборудования;

- ошибки, совершаемые персоналом при монтаже или обслуживании оборудования, их своевременная фиксация и диагностирование;

- отсутствие автоматической системы контроля обслуживания, действий персонала;

- ограниченный доступ к информации о состоянии оборудования в реальном времени на объекте при выполнении ремонта.

Для решения этих и других проблем, возникающих при выполнении ТОиР оборудования, необходимо разработать новые подходы, которые стали возможны благодаря цифровой трансформации, совершающей переход сквозь Индустрию 4.0 к Индустрии 5.0 [11, 12]. Цифровая трансформация сегодня затрагивает практически все виды человеческой деятельности [13, 14]. Безусловно, промышленность не остается в стороне [15, 16]. Одним из направлений цифровой трансформации предприятий и концепции Индустрии 5.0 является построение промышленной метавселенной [17, 18]. Метавселенная – это новая концепция, описывающая полностью захватывающую цифровую среду, в которой люди могут взаимодействовать как с цифровыми объектами, так и друг с другом в виртуальном пространстве [19]. Однако концепция «промышленная метавселенная» является достаточно новой, принципы, методология и инструменты промышленной метавселенной однозначно не определены [20, 21]. Существует несколько проблем, которые препятствуют ее созданию на предприятиях [22, 23]. Например, адаптация существующих технологических решений под конкретный процесс и предприятие, отсутствие нормативно-правовой базы и стандартов, недостаточное обеспечение информационной безопасности, отсутствие системы управления данными и распределения ресурсов между реальной, виртуальной и промежуточной средой. С учетом указанных проблем исследователи сходятся во мнении, что внедрять, т.е. заниматься построением промышленной метавселенной, необходимо уже сегодня [24, 25].

По мнению авторов, внедрение промышленной метавселенной должно происходить консервативным путем – часть промышленной метавселенной должна быть экспериментально развернута на одном или нескольких процессах и затем масштабирована. Однако необходимо помнить, что даже экспериментальное внедрение части метавселенной не должно вредить деятельности предприятия и снижать эффективность его функционирования. Для начального развертывания промышленной метавселенной важной задачей является правильный выбор объекта или процесса. В исследовании [26], целью которого было выяснить, как компании видят потенциал использования промышленной метавселенной, показано, что процессы ТОиР обладают наибольшим потенциалом для внедрения промышленной метавселенной – 44 % голосов (первое место) против 15 % за проектирование и планирование (второе место). Такой разрыв доказывает целесообразность выбора процессов ТОиР в качестве экспериментальной зоны для внедрения концепции промышленной метавселенной. Другие работы [27, 28] прямо или косвенно называют процесс ТОиР оборудования наиболее подходящим для начала внедрения концепции промышленной метавселенной на промышленном предприятии.

Целью данной работы является разработка технических решений для создания части промышленной метавселенной для процесса ТОиР оборудования.

Методы

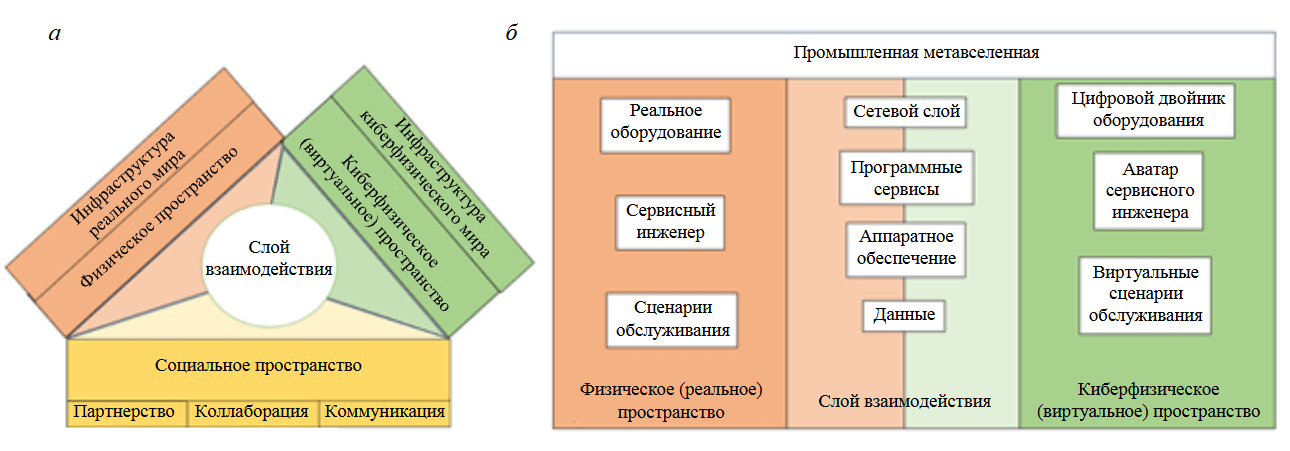

Для построения промышленной метавселенной процесса ТОиР предполагаются обязательные четыре уровня или слоя: физический уровень (объекты реального мира), уровень взаимодействия между физическим и виртуальным миром (IoT устройства, носимые устройства, специальные протоколы взаимодействия, системы связи, роботы и дроны), уровень смешанной реальности (объекты виртуального мира, цифровые двойники, виртуальная и дополненная реальность), уровень принятия решений (объекты и алгоритмы, осуществляющие синхронизацию работы реальной и виртуальной частей метавселенной). Например, в работе [29] промышленная метавселенная включает в себя физическое, киберфизическое и социальное пространства. Придерживаясь данной терминологии и расширив представление концепции промышленной метавселенной, разработана модель промышленной метавселенной, архитектура которой представлена на рис.1, а.

Рис.1. Архитектура промышленной метавселенной процесса ТОиР оборудования: а – полная модель; б – модель в плоскости физического и киберфизического пространства

Отличием данной модели от представленной в работе [29], является то, что общий слой называется слоем взаимодействия (в работе [29] общий слой называется уровнем слияния, уровнем взаимодействия является слой между социальным и киберфизическим пространством и дополнительно введены уровень конфигурации – слой между социальным и физическим пространством, сетевой уровень – слой между физическим и киберфизическим пространством и уровень восприятия – слой между физическим и киберфизическим пространством). Разработанная архитектура позволяет более детально рассмотреть взаимодействия трех пространственных составляющих с разных плоскостей. Например, на рис.1, б представлено рассмотрение промышленной метавселенной в плоскости взаимодействия физического и киберфизического пространства.

Реальная и виртуальная части промышленной метавселенной накладываются друг на друга. На пересечении каждой части находятся данные (информационные модели), программные сервисы, аппаратное обеспечение и сетевой слой. При этом есть данные, которые генерирует только реальная часть метавселенной, есть только те, которые относятся к виртуальной части, тоже с программными сервисами и аппаратным обеспечением. Однако инфраструктура должна строиться таким образом, чтобы части были независимыми и могли взаимодействовать друг с другом.

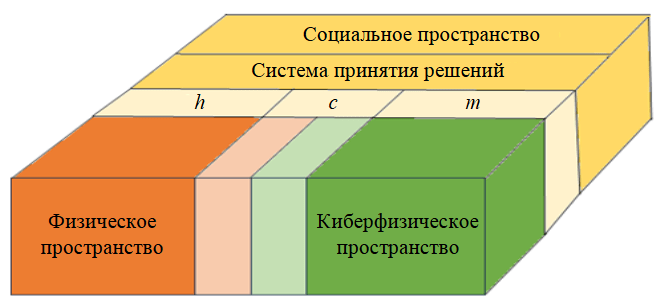

Для представленной архитектуры промышленной метавселенной система принятия решений [30] будет располагаться в слоях социального пространства, как показано на рис.2. Светлые тона, используемые в рис.2 для каждого из трех пространств, показывают границы взаимодействия между пространствами.

Рис.2. Система принятия решений в промышленной метавселенной процесса ТОиР оборудования: h – только человек, m – только машина, c – режим взаимодействия

Система принятия решения может работать в трех вариантах – только человек, только система, режим взаимодействия (экспертный помощник, где система генерирует варианты решений проблемы, а человек принимает окончательное решение). Предприятия более охотно отдают принятие решений человеку. Система участвует в меньших случаях. При увеличении доверия степень участия системы в принятии решений безусловно должна возрастать.

Построение промышленной метавселенной не происходит с нуля. Концептуально, конечно, это новый вопрос, однако он базируется на уже имеющихся разработках и решениях. Например, для процесса ТОиР оборудования физическое пространство существует полностью, а киберфизическое пространство существует частично. Значит для построения промышленной метавселенной и понимании ее в разрезе плоскости взаимодействия физического и киберфизического пространства необходимо усовершенствовать или дополнить киберфизическое пространство, а также слой взаимодействия. На сегодняшний день практически все части модели на рис.2 в том или ином виде представлены в виде определенных технологических решений [31, 32]. Авторы видят только один элемент, не имеющий достаточной проработки в виде определенных программно-технических решений. Это аватар сервисного инженера или цифровая модель сервисного инженера в киберфизическом пространстве. В экспериментальной части настоящего исследования представлен процесс разработки системы, позволяющей перейти к получению аватара сервисного инженера. Она позволяет фиксировать действия сервисного инженера и сопоставлять их с фактическими действиями, выполняемыми во время ремонта. Поставщиками данных для разработки сервисного инженера могут быть специальные датчики [33, 34] или система машинного зрения [35, 36], однако главными устройствами являются носимые устройства, спектр которых на рынке достаточно широк – каски [37], очки [38], жилеты [39] и даже стельки [40].

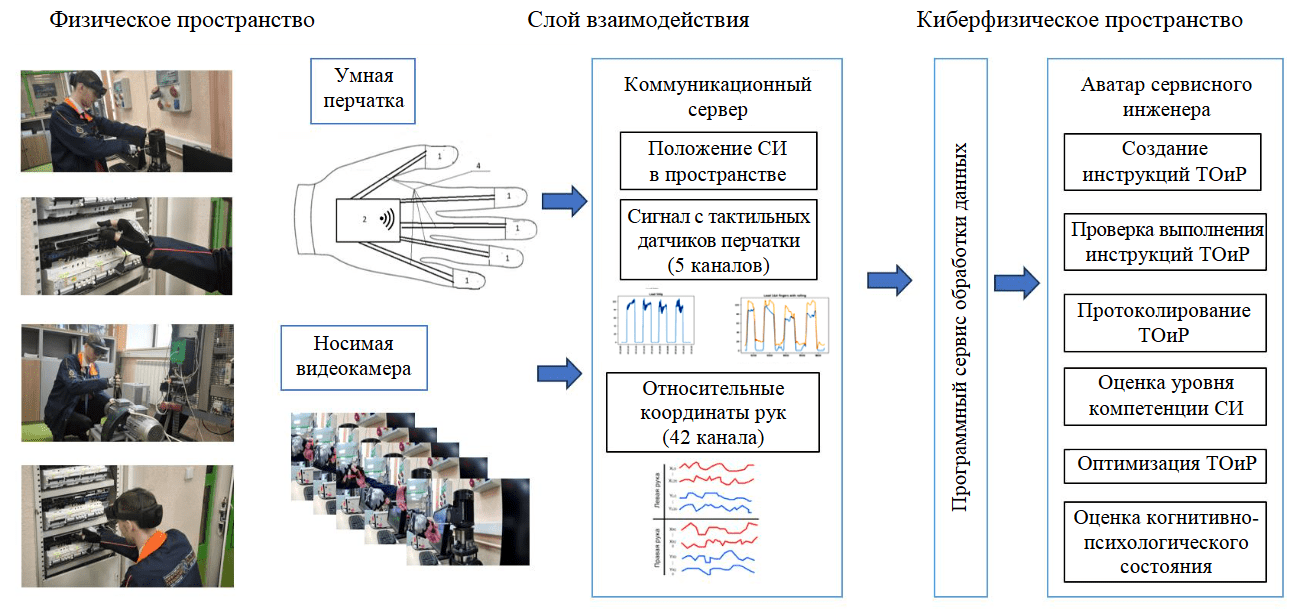

Гипотезой экспериментальной части работы является предположение, что для построения цифрового аватара сервисного инженера (аватар СИ) и реализации системы сопоставления реальной сцены технического обслуживания необходимо и достаточно использовать комбинацию устройств: умная перчатка – носимая видеокамера (самостоятельное устройство или интегрированная в очки или каску). Подчеркнем, что несмотря на определенную степень готовности даже существующие решения требуют определенных модернизаций. Например, на физическом уровне при взаимодействии с социальным пространством необходимо оценить готовность персонала к использованию различных технологий (когнитивно-психологическое состояние при использовании носимых устройств, приспособление к взаимодействию к виртуальным экспертам, агентам-советчикам, повышения градуса доверия к данным технологиям), готовность к партнерству с роботами и дронами, наличие нормативной документации и обеспечение промышленной безопасности объектов при построении метавселенной.

Эксперименты

Так как построение промышленной метавселенной – процесс, занимающий значительную часть ресурсов, и не может быть выполнен единовременно, то эксперименты, представленные в данной статье, показывают состоятельность лишь части представленной концепции. В частности, показывают реализацию аватара СИ в киберфизическом пространстве метавселенной. Под киберфизическим сервисным инженером понимается информационная модель, данные которой показывают: положение сервисного инженера во время ремонта во времени и пространстве; действия сервисного инженера и их последовательность; виды и способы взаимодействия сервисного инженера с оборудованием.

Функционал промышленной метавселенной, который возможно реализовать при внедрении киберфизического аватара СИ: генерация инструкций ТОиР (с использованием цифровых двойников) и выдача их сервисному инженеру (AR, XR); проверка выполнения инструкций (последовательность и правильность выполнения действий); протоколирование ТОиР (запись, ручной ввод, голосовая команда, фотофиксация, видеофиксация, нейроинтерфейс); оценка уровня компетенции сервисного инженера; оптимизация выполнения ТОиР; оценка психофизического и эмоционального состояния сервисного инженера при выполнении ТОиР (рис.3).

На рис.3 представлена структурная схема системы для реализации экспериментальной части исследования.

Рис.3. Схема получения аватара сервисного инженера в киберфизическом пространстве метавселенной

Для получения аватара СИ в промышленной метавселенной были разработаны три подсистемы – подсистема определения положения СИ в пространстве, подсистема получения информации о ТОиР путем обработки видеоряда, полученного через носимую видеокамеру [41], и подсистема обработки данных, приходящих с умной перчатки [42].

Подсистема определения положения СИ в пространстве может быть реализована несколькими способами, как минимум тремя. Первый способ наиболее простой, с использованием маячка. Система сканирует положение СИ относительно маячка. Случай сближения СИ с маячком означает нахождение СИ в зоне обслуживания оборудования [43]. Второй способ – использование пространственных вычислений (через очки дополненной реальности) [44]. Третий способ – через ZigBee модемы [45], например методами ToF и RSSI [46].

Ниже представлен псевдокод алгоритма работы системы:

Алгоритм 1. Получение аватара СИ в киберфизическом пространстве метавселенной.

Входные данные. Координаты объектов (xob, yob, zob), список действий (a1 …an), режим работы (партнерский, перчатка, видео).

Шаг 1. Определяем положение СИ в пространстве (x, y, z).

Шаг 2. Проверяем, совпадают ли координаты объектов с координатами СИ→ Шаг 1.

Шаг 3. Фиксируем координаты рук и сигналы с тактильных датчиков.

Шаг 4. Проверяем, является ли режим партнерским → Шаг 8.

Шаг 5. Считаем вероятность для каждого класса системой обработки видео (ρSa1…ρSan) и системой обработки сигналов с перчатки (ρGa1 … ρGan).

Шаг 6. Определяем действие ∃an ∈N, max(ρSa1…ρSan, ρGa1 … ρGan).

Шаг 7. Выходные данные an, t, где an – действие из входного списка, t – текущее время (timestamp).

Шаг 8. Проверяем, является ли режим перчаткой → Шаг 11.

Шаг 9. Считаем вероятность для каждого класса системой обработки сигналов с перчатки (ρGa1…ρGan).

Шаг 10. Определяем действие ∃an ∈N, max(ρGa1…ρGan) → Шаг 7.

Шаг 11. Проверяем, является ли режим видео → Шаг 4.

Шаг 12. Считаем вероятность для каждого класса системой обработки видео (ρSa1 … ρSan).

Шаг 13. Определяем действие ∃an ∈N, max(ρSa1 … ρSan) → Шаг 7.

Решая одну и ту же задачу, подсистемы могут использоваться для маркировки данных при обучении моделей. Например, обученная подсистема обработки видео делит данные на определенные этапы, маркируя их, и затем эта информация используется для обучения подсистемы обработки данных сигнала с перчатки, и наоборот.

Для создания модели классификации для двух подсистем обработки были выбраны несколько методов предварительного выделения признаков, по которым в дальнейшем проходило обучение. Предварительное выделение признаков значительно улучшает качество классификации временных рядов, позволяя модели фокусироваться на наиболее важных частях данных [47]. В качестве методов предварительного выделения признаков применялся метод вейвлет-преобразования, значения которого характеризуются энтропией и энергией коэффициентов вейвлет-преобразования, а также расчет статистических параметров временных рядов.

Для подсистемы обработки видео дополнительно был введен блок понижения размерности, 42 временных ряда на входе блока понижения размерности были преобразованы в 12 временных рядов, 10 из которых представляют собой расстояние Эйлера между кончиками пальцев и ключевыми точками руки № 2, 3, 5, 9 и 17. Два временных ряда представляют собой площадь фигуры, образуемой каждой рукой СИ.

Результаты исследования

Замена уплотнительного соединения при выполнении ТОиР центробежного насоса осуществляется в следующей последовательности: снятие защитных кожухов муфты; снятие полумуфты; снятие четырех гаек с винтов; отсоединение двигателя. В качестве технологических операций для проверки работоспособности подсистемы обработки сигналов с перчатки использовались следующие операции: снятие и установка гаек, фиксирующих основные части насоса; откручивание и закручивание винтов, фиксирующих защитную крышку блока электроники насоса; фиксация значений в журнале ремонта – запись короткого слова (значения параметра) и запись длинного слова – фиксация особенностей выполняемого ремонта. Подсистема обработки видео не тестировалась, так как ее описание было приведено ранее [41]. Для проведения экспериментов введено обозначение классов: класс 1 – снятие гаек, класс 2 – установка гаек, класс 3 – откручивание винта, класс 4 – закручивание винта, класс 5 – запись короткого слова, класс 6 – запись длинного слова. На рис.4 показан сигнал, полученный от пяти датчиков перчатки.

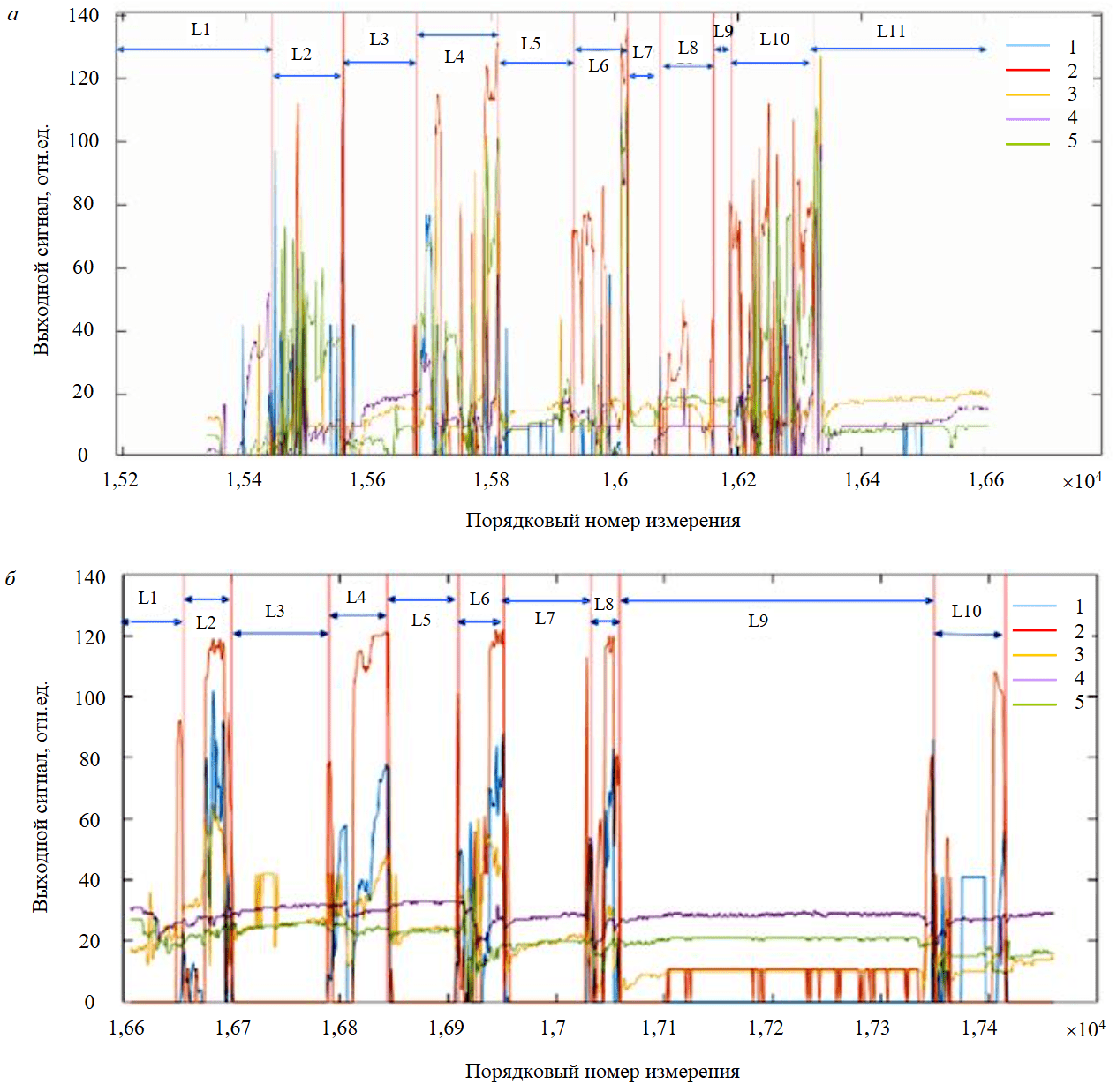

Рис.4. Данные датчиков перчатки, полученные при выполнении различных технологических операций: а – снятие гайки; б – запись короткого слова

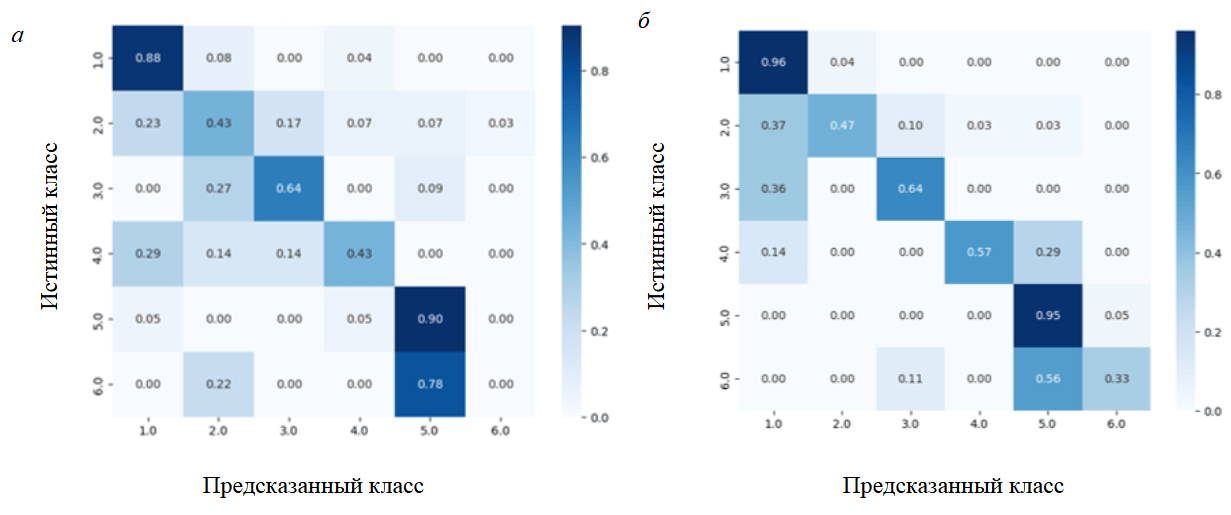

Рис.5. Матрица ошибок: а – для метода Elastic Ensemble ( accuracy train = 0.99, accuracy test = 0.625); б – для метода Rocket ( accuracy train = 1, accuracy test = 0.7)

Как показывает рис.4, а, данные были разделены на 11 областей. Изначальная разметка показала значимые области L2, L4, L6, L8, L10. При выполнении действий дополнительно фиксировалось, что оператор выполняет действие по снятию гайки четыре раза, а не пять. Соответственно, одна из областей определена ошибочно. Дополнительно была запущена система обработки видеоряда. С помощью данных этой системы было определено, что зона L8 была маркирована ошибочно и для обучения необходимо использовать данные зоны L2, L4, L6 и L10.

На рис.4, б изначальная разметка показала значимые области L2, L4, L6, L8, L10. Дополнительно была запущена система обработки видеоряда. При дополнительной проверке оказалось, что все пять зон выделены и маркированы правильно. Таким образом, для обучения были добавлены данные с пяти областей.

На рис.5 представлены результаты обучения модели AutoML алгоритмами без предварительной обработки. Для обучения использовался пакет Aeon и два его метода, подходящие для обработки многомерных временных рядов – Rocket [48] и Elastic Ensemble [49]. Значение точности моделей (accuracy) для обучающей выборки Elastic Ensemble – 0.99, Rocket – 1.00, для тестовой выборки Elastic Ensemble – 0.625, Rocket – 0.7.

Результаты, полученные в ходе обучения, показывают с одной стороны легкую обучаемость, различимость и удовлетворительные результаты решения поставленной задачи. Как видно на рис.5, модель больше всего на тестовой выборке путала классы 5 и 6 – «запись короткого слова» и «запись длинного слова». С другой стороны, мы видим признаки переобучения, в частности высокие показатели на обучающей выборке и более низкие на тестовой. Для улучшения результатов необходимо выполнить предварительные преобразования временных рядов и применить методы предварительного выделения признаков в алгоритмах.

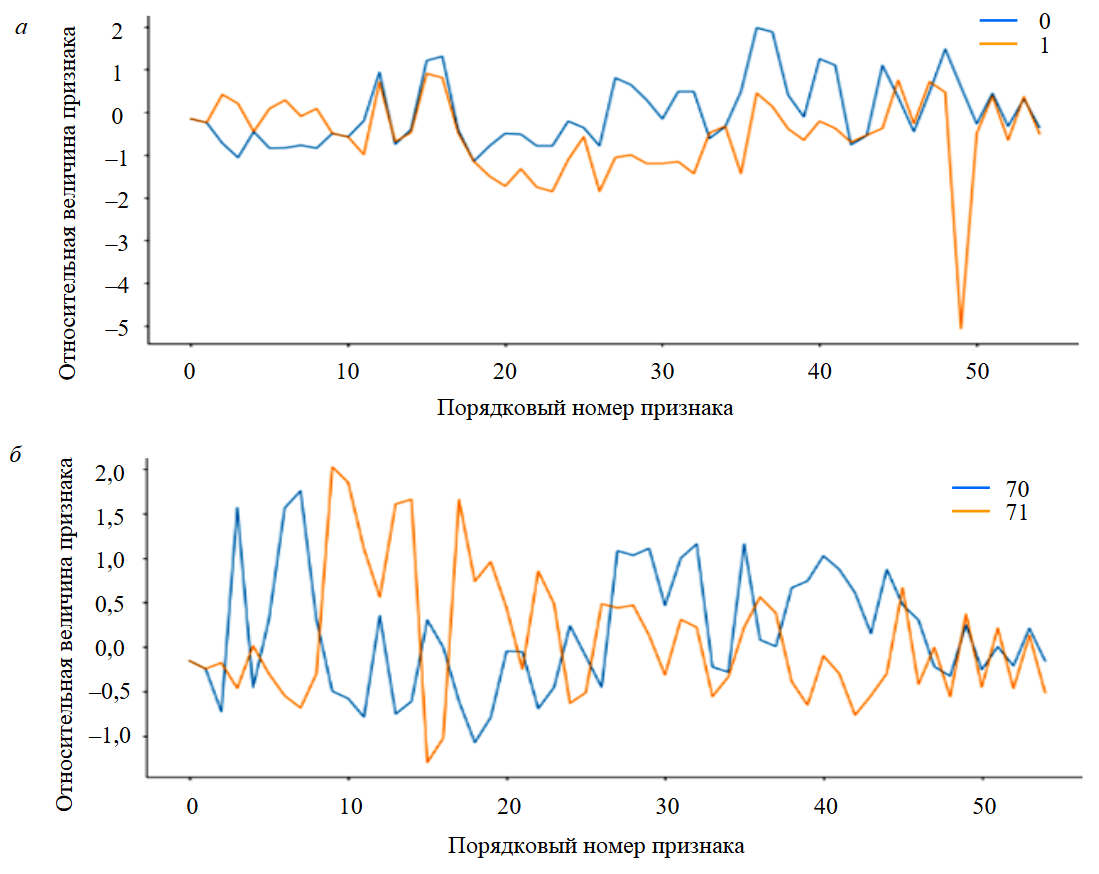

На рис.6 представлен график различимости классов после применения методов предварительного выделения признаков. На рис.6, а показан класс 1 для наборов данных 0 и 1, на рис.6, б – класс 2 для наборов данных 70 и 71. Несмотря на то, что классы очень близки по характеру выполняемого действия, они визуально различимы между собой и схожи внутри.

Рис.6. График различимости классов: а – класс 1 номера наборов данных 0 и 1; б – класс 2 номера наборов данных 70 и 71

Модель с применением методов предварительного выделения признаков обучилась идеально и на обучающей, и на тестовой выборке accuracy – 1.00.

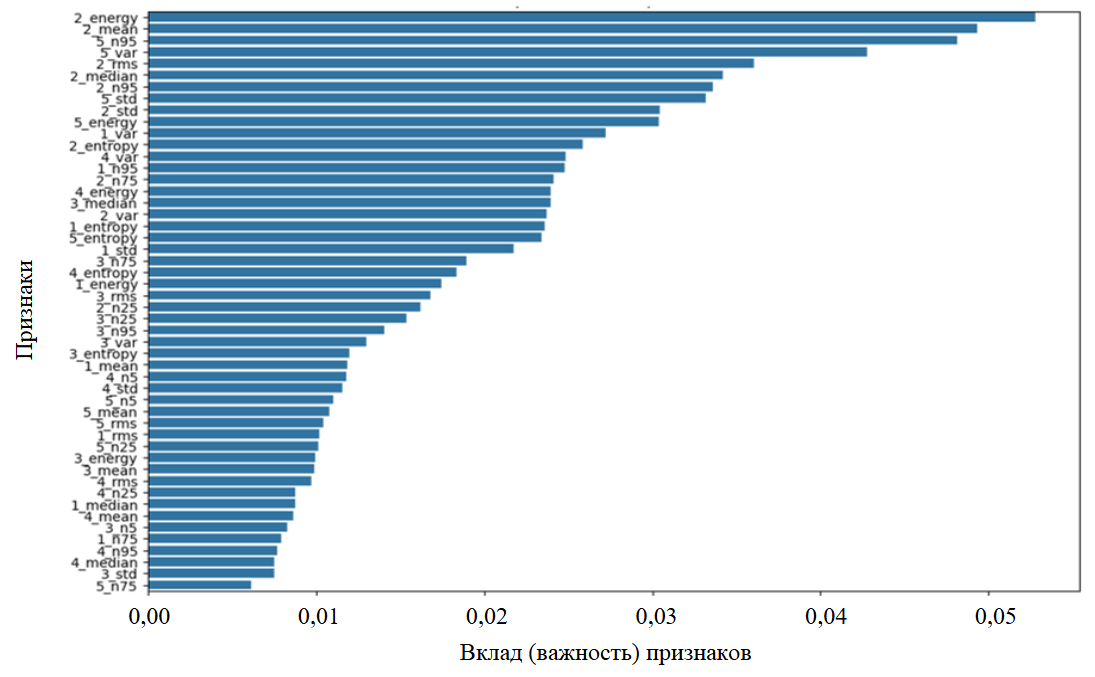

На рис.7 представлен вклад каждого признака (главные 20), на основании значений которых модель получала результаты. Следует учесть, что пальцы рук в работе были закодированы следующим образом: 1 – большой, 2 – указательный, 3 – средний, 4 – безымянный, 5 – мизинец. Примечательно, что в топ 10 попали значения указательного пальца и мизинца.

Рис.7. Вклад признаков

Дальнейший анализ такой информации может помочь определить квалификацию, особенности работы СИ и другую полезную информацию.

Обсуждение результатов

Построение промышленной метавселенной является важной задачей и обеспечивает задел на будущее в развитии промышленного предприятия. Однако необходимо помнить, что разработано достаточно решений, которые могут быть интегрированы и адаптированы в концепцию промышленной метавселенной. Коллаборация новых и имеющихся решений и их использование в едином концептуальном варианте должно принести прибыль предприятию и открыть новые горизонты для осуществления производственной деятельности.

Примером новых решений, рассмотренных в данной статье, является получение аватара СИ для его использований в киберпространстве. Интеграция аватара СИ и его взаимодействие с цифровыми двойниками оборудования позволит осуществлять процесс ТОиР на новом уровне.

В экспериментальной части исследования показана разработка лишь части промышленной метавселенной процесса ТОиР. Дальнейшие работы могут выполняться по различным направлениям, однако наиболее интересным является следующий план этапов работ для создания промышленной метавселенной: разработка подсистемы положения сервисного инженера в пространстве (особенно упрощенные методы, например на основе данных ZigBee сети), разработка автоматических сценариев ТОиР и планов работ СИ, разработка системы оценки действий СИ, разработка методов взаимодействия машины и человека во время выполнения процессов ТОиР, разработка методов оптимизации процессов ТОиР, адаптация цифровых двойников при использовании в промышленной метавселенной и проверка полной концепции реализации промышленной метавселенной для процесса ТОиР. Обширный план продолжения работ хорошо показывает, что настоящая работа является начальным этапом построения промышленной метавселенной процесса ТОиР.

Подчеркнем, что умная перчатка и носимая видеокамера являются минимальным набором носимых устройств, по которым можно определить действия СИ во время выполнения ТОиР. Список устройств и получаемых с них данных может быть расширен при условии, что их данные расширят имеющийся функционал. Для заявленных функций указанных устройств и получаемых с них данных достаточно.

При внедрении промышленной метавселенной необходимо учесть возможные проблемы масштабирования данных решений. Такими проблемами могут быть сетевые ограничения при использовании большого количества устройств, экспоненциально возрастающая нагрузка на вычислительные узлы системы (однако модульность, заложенная в концептуальную модель, позволит распараллелить вычисления), низкие надежностные характеристики носимых устройств, особенно при работе в полевых условиях.

На всех этапах построения промышленной метавселенной должны быть дополнительно рассмотрены вопросы обеспечения информационной безопасности [50]. Взаимодействия физического пространства и его работа в единых слоях с киберфизическим и социальным пространством ставят большой вопрос обеспечения информационной безопасности. Использование новых подходов, сетевых протоколов и современных принципов кибербезопасности (например zero trust security [51, 52] и др.) является ключевым моментом в построении промышленной метавселенной. Однако необходимо помнить, что эти технологии вносят коррективы в сложившиеся принципы и могут потребовать существенных изменений сетевой, программной и аппаратной реализации предложенных решений.

Заключение

В работе представлена концепция построения промышленной метавселенной. Показана применимость данной концепции для процесса технического обслуживания и ремонта оборудования, в аналитической части выявлено, что данный процесс является наиболее перспективным для начала построения промышленной метавселенной. Для промышленной метавселенной рассмотрены три типа пространств – физическое, киберфизическое, социальное, а также слой взаимодействия между ними. При этом при рассмотрении промышленной метавселенной в плоскости физического и киберфизического пространства необходимо разработать недостающие технологические решения, например, решения для создания аватара СИ в киберфизическом пространстве. В экспериментальной части исследования показано, что для создания аватара необходимо и достаточно использовать два типа носимых устройств – носимую видеокамеру и умную перчатку. Рассмотрен процесс создания моделей для сопоставления данных, полученных с носимых устройств, и этапом работ, выполняемых сервисным инженером. Настоящие разработки и будущие исследования позволят сократить издержки и получить максимальную прибыль не только в процессе эксплуатации готового продукта «промышленная метавселенная», но и на этапе его разработки. Переход предприятия к работе в концепции Индустрия 5.0 сквозь концепцию Индустрия 4.0 позволит выйти на новый уровень производственной деятельности. Важным моментом на пути внедрения новых технологий является оценка степени их готовности и адаптации к существующим реалиям производств. Взвешенные решения, избегания слепого следования новым тенденциям и трендам, гарантированное обеспечение информационной безопасности, понимание глобальности процессов при переходе в новую промышленную эру являются важными составляющими на пути цифровой трансформации.

Литература

- Bouabid D.A., Hadef H., Innal F. Maintenance as a sustainability tool in high-risk process industries: A review and future directions // Journal of Loss Prevention in the Process Industries. 2024. Vol. 89. № 105318. DOI: 10.1016/j.jlp.2024.105318

- Токарев И.С., Назарычев А.Н., Шклярский Я.Э., Скворцов И.В. Обеспечение устойчивой работы автономных энергосистем в газовой промышленности // Энергетик. 2024. № 7. С. 15-19.

- Mallioris P., Aivazidou E., Bechtsis D. Predictive maintenance in Industry 4.0: A systematic multi-sector mapping // CIRP Journal of Manufacturing Science and Technology. 2024. Vol. 50. P. 80-103. DOI: 10.1016/j.cirpj.2024.02.003

- Недашковская Е.С., Шешукова Е.И., Корогодин А.С. и др. Структура системы технического обслуживания и ремонта горных машин // Транспортное, горное и строительное машиностроение: наука и производство. 2024. № 25. С. 155-162. DOI: 10.26160/2658-3305-2024-25-155-162

- Dayo-Olupona O., Genc B., Celik T., Bada S. Adoptable approaches to predictive maintenance in mining industry: An overview // Resources Policy. 2023. Vol. 86. Part A. № 104291. DOI: 10.1016/j.resourpol.2023.104291

- Wari E., Weihang Zhu, Gino Lim. Maintenance in the downstream petroleum industry: A review on methodology and implementation // Computers & Chemical Engineering. 2023. Vol. 172. № 108177. DOI: 10.1016/j.compchemeng.2023.108177

- Жуковский Ю.Л., Сусликов П.К. Оценка потенциального эффекта применения технологии управления спросом на горных предприятиях // Устойчивое развитие горных территорий. 2024. Т. 16. № 3 (61). С. 895-908. DOI: 10.21177/1998-4502-2024-16-3-895-908

- Psarommatis F., May G., Azamfirei V. Envisioning maintenance 5.0: Insights from a systematic literature review of Industry 4.0 and a proposed framework // Journal of Manufacturing Systems. 2023. Vol. 68. P. 376-399. DOI: 10.1016/j.jmsy.2023.04.009

- Alves F.F., Ravetti M.G. Hybrid proactive approach for solving maintenance and planning problems in the scenario of Industry 4.0 // IFAC-PapersOnLine. 2020. Vol. 53. Iss. 3. P. 216-221. DOI: 10.1016/j.ifacol.2020.11.035

- Palmitessa E., Premoli A., Roda I., Macchi M. Integrating maintenance and energy problems through a Digital Twin-based decision support framework under the guidance of Asset Management // IFAC-PapersOnLine. 2024. Vol. 58. Iss. 8. P. 7-12. DOI: 10.1016/j.ifacol.2024.08.042

- Kans M., Campos J. Digital capabilities driving industry 4.0 and 5.0 transformation: Insights from an interview study in the maintenance domain // Journal of Open Innovation: Technology, Market, and Complexity. 2024. Vol. 10. Iss. 4. № 100384. DOI: 10.1016/j.joitmc.2024.100384

- Ahmed Murtaza A., Saher A., Hamza Zafar M et al. Paradigm shift for predictive maintenance and condition monitoring from Industry 4.0 to Industry 5.0: A systematic review, challenges and case study // Results in Engineering. 2024. Vol. 24. № 102935. DOI: 10.1016/j.rineng.2024.102935

- Litvinenko V.S. Digital Economy as a Factor in the Technological Development of the Mineral Sector // Natural Resources Research. 2020. Vol. 29. Iss. 3. P. 1521-1541. DOI: 10.1007/s11053-020-09716-1

- Korolev N., Kozyaruk A., Morenov V. Efficiency Increase of Energy Systems in Oil and Gas Industry by Evaluation of Electric Drive Lifecycle // Energies. 2021. Vol. 14. Iss. 19. P. 6074. DOI: 10.3390/en14196074

- Cherepovitsyn A., Solovyova V., Dmitrieva D. New challenges for the sustainable development of the rare-earth metals sector in Russia: Transforming industrial policies // Resources Policy. 2023. Vol. 81. № 103347. DOI: 10.1016/j.resourpol.2023.103347

- Маховиков А.Б., Филясова Ю.А. Цифровые технологии при добыче твердых полезных ископаемых в Арктике // Устойчивое развитие горных территорий. 2024. Т. 16. № 3 (61). С. 1110-1117. DOI: 10.21177/1998-4502-2024-16-3-1110-1117

- Xiao Wang, Yutong Wang, Jing Yang et al. The survey on multi-source data fusion in cyber-physical-social systems: Foundational infrastructure for industrial metaverses and industries 5.0 // Information Fusion. 2024. Vol. 107. № 102321. DOI: 10.1016/j.inffus.2024.102321

- Martínez-Gutiérrez A., Díez-González J., Perez H., Araújo M. Towards industry 5.0 through metaverse // Robotics and Computer-Integrated Manufacturing. 2024. Vol. 89. № 102764. DOI: 10.1016/j.rcim.2024.102764

- Alkaeed M., Qayyum A., Qadir J. Privacy preservation in Artificial Intelligence and Extended Reality (AI-XR) metaverses: A survey // Journal of Network and Computer Applications. 2024. Vol. 231. № 103989. DOI: 10.1016/j.jnca.2024.103989

- Hosseini S., Abbasi A., Magalhaes L.G. et al. Immersive Interaction in Digital Factory: Metaverse in Manufacturing // Procedia Computer Science. 2024. Vol. 232. P. 2310-2320. DOI: 10.1016/j.procs.2024.02.050

- Starly B., Koprov P., Bharadwaj A. et al. “Unreal” factories: Next generation of digital twins of machines and factories in the Industrial Metaverse // Manufacturing Letters. 2023. Vol. 37. P. 50-52. DOI: 10.1016/j.mfglet.2023.07.021

- Hosseini S., Abbasi A., Magalhaes L.G. Immersive Interaction in Digital Factory: Metaverse in Manufacturing // Procedia Computer Science. 2024. Vol. 232. P. 2310-2320. DOI: 10.1016/j.procs.2024.02.050

- Shankar A., Gupta R., Kumar A. et al. Exploring the adoption of Enterprise Metaverse in Business-to-Business (B2B) organisations // Industrial Marketing Management. 2025. Vol. 124. P. 224-238. DOI: 10.1016/j.indmarman.2024.11.017

- Kumar A., Shankar A., Behl A. et al. Implementing enterprise metaverse as a means of enhancing growth hacking performance: Will adopting the metaverse be a success in organizations? // Journal of Business Research. 2025. Vol. 188. № 115079. DOI: 10.1016/j.jbusres.2024.115079

- Shahzad K., Ashfaq M., Zafar A.U., Basahel S. Is the future of the metaverse bleak or bright? Role of realism, facilitators, and inhibitors in metaverse adoption // Technological Forecasting and Social Change. 2024. Vol. 209. № 123768. DOI: 10.1016/j.techfore.2024.123768

- Salminen K., Aromaa S. Industrial metaverse – company perspectives // Procedia Computer Science. 2024. Vol. 232. P. 2108-2116. DOI: 10.1016/j.procs.2024.02.031

- Shufei Li, Hai-Long Xie, Pai Zheng, Lihui Wang. Industrial Metaverse: A proactive human-robot collaboration perspective // Journal of Manufacturing Systems. 2024. Vol. 76. P. 314-319. DOI: 10.1016/j.jmsy.2024.08.003

- Menezes C., Cunha H., Siqueira G. et al. Metaverse framework for power systems: Proposal and case study // Electric Power Systems Research. 2024. Vol. 237. № 111039. DOI: 10.1016/j.epsr.2024.111039

- Junlang Guo, Jiewu Leng, J. Leon Zhao et al. Industrial metaverse towards Industry 5.0: Connotation, architecture, enablers, and challenges // Journal of Manufacturing Systems. 2024. Vol. 76. P. 25-42. DOI: 10.1016/j.jmsy.2024.07.007

- Oliveri L.M., Lo Iacono N., Chiacchio F. et al. A Decision Support System tailored to the Maintenance Activities of Industry 5.0 Operators // IFAC-PapersOnLine. 2024. Vol. 58. Iss. 8. P. 186-191. DOI: 10.1016/j.ifacol.2024.08.118

- Fede G., Sgarbossa F., Paltrinieri N. Integrating production and maintenance planning in process industries using Digital Twin: A literature review // IFAC-PapersOnLine. 2024. Vol. 58. Iss. 19. P. 151-156. DOI: 10.1016/j.ifacol.2024.09.124

- Sai S., Sharma P., Gaur A., Chamola V. Pivotal role of digital twins in the metaverse: A review // Digital Communications and Networks. 2024. DOI: 10.1016/j.dcan.2024.12.003

- Brahma M., Rejula M.A., Srinivasan B. et al. Learning impact of recent ICT advances based on virtual reality IoT sensors in a metaverse environment // Measurement: Sensors. 2023. Vol. 27. № 100754. DOI: 10.1016/j.measen.2023.100754

- Khokhlov S., Abiev Z., Makkoev V. The Choice of Optical Flame Detectors for Automatic Explosion Containment Systems Based on the Results of Explosion Radiation Analysis of Methane- and Dust-Air Mixtures // Applied Sciences. 2022. Vol. 12. Iss. 3. № 1515. DOI: 10.3390/app12031515

- Ромашев А.О., Николаева Н.В., Гатиатуллин Б.Л. Формирование адаптивного подхода с применением технологии машинного зрения для определения параметров осаждения продуктов обогащения // Записки Горного института. 2022. Т. 256. С. 677-685. DOI: 10.31897/PMI.2022.77

- Бойков А.В., Пайор В.А. Система технического зрения для мониторинга левитационной плавки цветных металлов // Цветные металлы. 2023. № 4. С. 85-89. DOI: 10.17580/tsm.2023.04.11

- Lee P., Heepyung Kim, Zitouni M.S. et al. Trends in Smart Helmets With Multimodal Sensing for Health and Safety: Scoping Review // JMIR mHealth and uHealth. 2022. Vol. 10. № 11. № e40797. DOI: 10.2196/40797

- Wagner M., Leubner C., Strunk J. Mixed Reality or Simply Mobile? A Case Study on Enabling Less Skilled Workers to Perform Routine Maintenance Tasks // Procedia Computer Science. 2023. Vol. 217. P. 728-736. DOI: 10.1016/j.procs.2022.12.269

- Rajendran S.D., Wahab S.N., Yeap S.P. Design of a Smart Safety Vest Incorporated With Metal Detector Kits for Enhanced Personal Protection // Safety and Health at Work. 2020. Vol. 11. Iss. 4. P. 537-542. DOI: 10.1016/j.shaw.2020.06.007

- Abdollahi M., Quan Zhou, Wei Yuan. Smart wearable insoles in industrial environments: A systematic review // Applied Ergonomics. 2024. Vol. 118. № 104250. DOI: 10.1016/j.apergo.2024.104250

- Koteleva N., Valnev V. Automatic Detection of Maintenance Scenarios for Equipment and Control Systems in Industry // Applied Science. 2023. Vol. 13. Iss. 24. № 12997. DOI: 10.3390/app132412997

- Koteleva N., Simakov A., Korolev N. Smart Glove for Maintenance of Industrial Equipment // Sensors. 2025. Vol. 25. Iss. 3. № 722. DOI: 10.3390/s25030722

- Surian D., Kim V., Menon R. et al. Tracking a moving user in indoor environments using Bluetooth low energy beacons // Journal of Biomedical Informatics. 2019. Vol. 98. № 103288. DOI: 10.1016/j.jbi.2019.103288

- Yuhao Guo, Yicheng Li, Shaohua Wang et al. Pedestrian multi-object tracking combining appearance and spatial characteristics // Expert Systems with Applications. 2025. Vol. 272. № 126772. DOI: 10.1016/j.eswa.2025.126772

- Padma B., Erukala S.B. End-to-end communication protocol in IoT-enabled ZigBee network: Investigation and performance analysis // Internet of Things. 2023. Vol. 22. № 100796. DOI: 10.1016/j.iot.2023.100796

- Pease S.G., Conway P.P., West A.A. Hybrid ToF and RSSI real-time semantic tracking with an adaptive industrial internet of things architecture // Journal of Network and Computer Applications. 2017. Vol. 99. P. 98-109. DOI: 10.1016/j.jnca.2017.10.010

- Mingsen Du, Yanxuan Wei, Yupeng Hu et al. Multivariate time series classification based on fusion features // Expert Systems with Applications. 2024. Vol. 248. № 123452. DOI: 10.1016/j.eswa.2024.123452

- Dempster A., Petitjean F., Webb G.I. ROCKET: exceptionally fast and accurate time series classification using random convolutional kernels // Data Mining and Knowledge Discovery. 2020. Vol. 34. Iss. 5. P. 1454-1495. DOI: 10.1007/s10618-020-00701-z

- Lines J., Bagnall A. Time series classification with ensembles of elastic distance measures // Data Mining and Knowledge Discovery. 2015. Vol. 29. Iss. 3. P. 565-592. DOI: 10.1007/s10618-014-0361-2

- Chaudhuri A., Behera R.K., Bala P.K. Factors impacting cybersecurity transformation: An Industry 5.0 perspective // Computers & Security. 2025. Vol. 150. № 104267. DOI: 10.1016/j.cose.2024.104267

- Azad M.A., Abdullah S., Arshad J. et al. Verify and trust: A multidimensional survey of zero-trust security in the age of IoT // Internet of Things. 2024. Vol. 27. № 101227. DOI: 10.1016/j.iot.2024.101227

- Itodo C., Ozer M. Multivocal literature review on zero-trust security implementation // Computers & Security. 2024. Vol. 141. № 103827. DOI: 10.1016/j.cose.2024.103827