Инновационные методы исследований пылевой взрывоопасности углей

- 1 — д-р техн. наук ведущий научный сотрудник Всероссийский научно-исследовательский институт противопожарной обороны Министерства РФ по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий ▪ Orcid ▪ Scopus

- 2 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

Аннотация

Рассмотрен новый подход к определению выхода летучих веществ из углей применительно к взрывоопасности, включая экспертные работы на аварийных шахтах при взрывах. Результаты основаны на комплексных экспериментах, включающих взрывные испытания и термогравиметрические исследования углей различной стадии метаморфизма: от длиннопламенного (марка Д) до коксующегося (марка К). Термогравиметрические исследования дополнены взрывными экспериментами в 20-литровой камере, также изучены более 60 проб пыли с аварийных участков шахт. Предложены и практически отработаны уточненные «стадийные» показатели выхода летучих веществ для решения задач пылевой взрывоопасности, имеющие существенные преимущества перед стандартным методом квазиизотермического нагрева пыли в муфельной печи. Отработаны методы термогравиметрического определения влажности и зольности образцов, а также выхода летучих веществ при различных стадиях нагрева с разделением выхода горючих и негорючих газов. Выделены непересекающиеся интервалы термической реакции: выход влаги (25-130 °С); термоустойчивого нагрева (180-350 °С); первичного выхода летучих веществ PVS (350-600 °С); вторичного выхода горючих летучих веществ SVS (600-750 °С); термодеструкции минеральных включений и инертной пыли CDS (750-840 °С). Для аварийных условий определены стадии устойчивого снижения и стадии роста выхода летучих веществ из поствзрывных проб и сформулирован критерий участия угольной пыли во взрыве. Модифицированный критерий позволяет численно распознавать факт участия пыли во взрыве, определять эпицентр дефлаграционного горения и исследовать динамику взрыва по сети горных выработок при определении эффективности пылевзрывозащиты.

Введение

Современные условия высокоинтенсивной угледобычи шахтным способом характеризуются совокупностью основных видов опасностей: аэрологической [1, 2], пылевой [1, 3, 4], геомеханической [5, 6] и пожарной [7], проявление которых приводит к крупным авариям и инцидентам, сопровождаемым случаями группового травматизма [8, 9]. Для снижения аэрологической опасности, связанной с угрозой загазованности горных выработок метаном, выделяющимся из угля, а также иными газами, образующимися при эксплуатации техники с дизель-гидравлическим приводом и прочих технологических процессах, совершенствуются методы контроля интенсивности газовыделений и концентрации опасных газов [10, 11], предлагаются новые технологические решения по снижению аэрологических рисков [12-14], включая разработку наиболее эффективных схем проветривания и дегазации [15], с учетом особенностей горного массива, технологии ведения работ и протекающих процессов газовыделений [16-18]. Большое внимание уделяется процессам нормализации параметров воздушной среды в горных выработках за счет снижения объемов опасных выбросов при эксплуатации дизель-гидравлического транспорта и аналогичной техники [19, 20].

Пылевая опасность является следствием интенсивного пылеобразования при отработке угольных пластов и проходке горных выработок, представляющим угрозу для жизни и здоровья людей [3, 21]. Борьба с пылевым фактором актуальна не только для угольных шахт, но и для большинства горнодобывающих и горноперерабатывающих предприятий [22]. Основные усилия ученых направлены на разработку эффективных средств снижения запыленности [23-25] и предупреждения взрывов угольной пыли [26-28] с учетом ее вещественного состава, дисперсности и особенностей пылеотложения [28-31].

Обеспечение геомеханической безопасности предусматривает прежде всего выбор наиболее безопасных технологических решений по отработке полезного ископаемого, минимизирующих вероятность геогазодинамических проявлений [5, 6]. Для снижения пожарных рисков, связанных с угрозой эндогенных пожаров, совершенствуются и предлагаются новые рецептуры антипирогенов и ингибиторов с учетом свойств угля и состояния массива [7, 32]. Наиболее масштабные негативные последствия наблюдаются в случае взрывов метана и угольной пыли [10, 33].

Взрывы на угольных шахтах с различной частотой отмечены во всех угледобывающих странах. Прогресс и внедрение современных технологий резко снизили вероятность крупных взрывов, однако полного их устранения избежать не удалось [34-36]. Потенциальная взрывоопасность угольной пыли требует совершенствования методов ее контроля как на предаварийных этапах, так и в ходе ликвидации взрывов. При ведении горноспасательных работ при взрыве необходимо определить следующее:

- вид аварии (взрыв, пожар, горный удар, внезапный выброс), от которого зависит дальнейшая тактика оперативных работ по ликвидации аварии;

- эпицентр аварии (место взрыва), что предопределит зону поражения, степень пожарной опасности или взрывоопасности горных выработок, в которые будут направлены спасательные подразделения, а также поможет сформировать перечень необходимых сил и средств, направляемых на различные участки, или виды работ (разведка, вывод людей, ликвидация аварии);

- степень участия во взрыве угольной пыли.

Важность данного этапа продемонстрировали аварии на шахтах «Листвяжная» (2021), «Северная» (2016) и «Воркутинская» (2013), отраженные в материалах технического расследования Ростехнадзора:

- в нескольких произошедших авариях горный диспетчер вводил в действие план ликвидации аварий по виду аварии «Горный удар» при фактически произошедшем взрыве с катастрофическими последствиями [1, 10, 36]. Поскольку ликвидация последствий взрыва с возникшими очагами горения существенно отличается от ликвидации последствий горного удара, это повлияло на эффективность спасательных работ;

- при неверном определении эпицентра взрыва был выполнен комплекс трудоемких работ по изоляции лавы взрывоустойчивыми перемычками, но фактически взрыв произошел в транспортной выработке за пределами выемочного участка [10];

- отсутствовали способы достоверного распознавания эпицентра взрыва, количества произошедших взрывов и степени участия в них пыли, что повлекло неопределенность и усложнило планирование горноспасательных и экспертных работ [36].

Взрывы характеризуются значительным выделением тепловой и механической энергии с последующим ее переносом посредством ударных взрывных волн и фронта пламени [37-39], что создает многочисленные разрушения и очаги пожаров.

Определение содержания в угле влаги, минеральных примесей и выхода летучих веществ дает первое представление о его составе и технологической ценности. Один из основных классификационных параметров угля – выход летучих веществ V (с учетом состояния для сухой пробы Vd или сухой беззольной массы Vdaf), определяемый на основании национальных и международных стандартов, при контроле взрывоопасности мелких угольных фракций (пыли) также используется в качестве критериального показателя при отнесении пыли к опасной по взрывам. Параметр Vdaf является дополнительным и стандартами не предусматривается. В рамках настоящего исследования выход летучих веществ V рассмотрен для вопросов пылевой взрывоопасности.

Существующие стандартные методы получения Vdaf для классификации углей и их сертификации не рассматриваются и не подвергаются сомнению. Согласно отраслевым правилам и инструкциям, к неопасным по взрывам пыли относятся угли с Vdaf < 15 % (в различных странах – менее 10-20 %). При этом уже на уровне правил безопасности для угольных шахт признается несовершенство использования параметра Vdaf в области пылевой взрывоопасности. Выполнение критерия Vdaf < 15 % требует экспериментальной (т.е. непосредственно взрывной) проверки для окончательного отнесения пыли исследуемого угля к невзрывоопасной. В некоторых исследованиях отмечено детонационное взрывное горение формально невзрывоопасной пыли при Vdaf < 11,5 % [40], а также существенная зависимость величины Vdaf от дисперсного состава пыли (экспериментальный взрыв № 680 в опытной шахте КД «Барбара»).

Параметр Vdaf используется для численного распознавания участия угольной пыли во взрыве методом убывания выхода летучих веществ. При экспертных работах величина выхода летучих веществ до взрыва Vdaf сопоставляется с аналогичным показателем проб с аварийного участка после взрыва :

Градация участия угольной пыли во взрыве Δ (по методике Ростехнадзора): Δ < 3 % – не участвовала во взрыве; Δ 3-5 % – частично участвовала во взрыве; Δ 5-10 % – принимала участие во взрыве, режим горения близок к детонации; Δ > 10 % – весь объем отложившейся угольной пыли участвовал во взрыве.

На практике критерий (1) участия пыли и его прогнозные значения не выполняются. Так, во время ликвидации крупнейшей в истории Кузбасса аварии – взрыва на шахте «Ульяновская» ОАО «Южкузбассуголь» в 2007 г. [41] Vdaf = 35,0 % (до взрыва). Согласно расчетам по методике Ростехнадзора, после теплового воздействия взрыва Vdafex должна была уменьшиться до Vdafexλ25 %. Однако многократные определения показали результат Vdafex = 35,9-37,0 %, т.е. выход летучих веществ из проб с аварийного участка не уменьшался, а превышал предаварийную величину [41]. Основной причиной указанного несоответствия стал способ определения выхода летучих веществ с квазиизотермическим нагревом пыли при Т = 900 °С в муфельной печи и некорректным представлением процессов термодеструкции углей. Процесс разрушений в макромолекуле угля после воздействия взрывных факторов (температура – давление), приводящих к разрушению ядра и формированию новых термонеустойчивых групп, ранее не был изучен. Стандартный метод определения выхода летучих веществ не адаптирован к вопросам пылевой взрывобезопасности и устарел как в части процесса нагрева образцов, так и в отношении применяемого оборудования.

Кроме указанных проблемных фактов [41] экспертные работы при взрывах осложняются применением сланцевой взрывозащиты (rockdusting), методы оперативного анализа остаточной взрывоопасности смесей «уголь – известняк», а также методы распознавания участия угольной пыли во взрывах при наличии примесей СаСО3 отсутствуют.

Рассмотренные инновационные подходы на основе термогравиметрических методов анализа угольной пыли предлагают усовершенствованные критерии оценки ее взрывоопасности, решают проблему распознавания участия пыли во взрыве независимо от содержания золы и инертных добавок, позволяют исследовать динамику взрыва в аварийных выработках и достоверно определять эпицентр дефлаграционного горения (взрыва) пыли при авариях для эффективного планирования оперативных спасательных работ.

Методология и обозначения

Термогравиметрический (ТГ) анализ является закономерным этапом развития термических методов анализа и применяется для исследования физико-химических превращений в угольном веществе при температурном воздействии как во время технологической переработки углей, так и в аварийных условиях. Термогравиметрические функции (ТГ и ДТГ), а также идентификационные характеристики ТГ-анализа предоставляют широкие возможности для определения пределов термической устойчивости образцов, температуры воспламенения, состояния образцов в температурных интервалах, содержат информацию о термическом воздействии взрыва [42-44]. Приборы термогравиметрического анализа устраняют недостатки, присущие нагреву в муфельной печи: автоматическая сушка образца с измерением влаги и зольности; «ограниченный доступ кислорода» заменяется инертной средой; устраняется переходный период восстановления температуры в печи и другие недостатки [43-45].

При ТГ-анализе вместо изотермического нагрева (как при стандартном определении Vdaf) применяется метод последовательного роста температуры, сочетающийся с измерением массы образца с частотой не менее 0,5 с–1. Количество измерений массы пыли с двух значений (для стандартного метода) возрастает до 1000-1500, что позволяет сформировать термогравиметрические функции (ТГ и ДТГ), предопределяющие идентификационные характеристики: влажность образца W, %, интервалы термогравиметрических реакций, максимальную скорость выхода летучих веществ m'max, %/мин и соответствующую ей температуру Тmax, °С, коксовый остаток Mkd, %, зольный остаток или содержание золы Ad, % [44].

Для ТГ-анализа исследований были отобраны пробы кускового угля семи марок: Д, ДГ, Г, ГЖ, Ж, К, А (в статье рассмотрены три марки), а также пробы отложившейся в шахтах пыли. ТГ-исследования проводились на термовесах ТГА-951 комплекса DuPont-9900 и термогравиметрической установке Q 600 TA Instruments по стандартным методикам – ASTM E 1131-20, ГОСТ Р 53293-2009. Подготовленные пробы угольной пыли подвергались нагреву в инертной среде при линейном росте температуры от 20 до 850 °С с темпом нагрева ΔТо = 20 °С/мин (основной режим) или ΔТо = 100 °С/мин (режим быстрого нагрева). Измерения массы проводились через каждые две секунды, по достижении температуры нагрева Т = 130 °С по потере массы определялась влажность образца Wa. При Т = 850 °С для завершения процесса коксования проба выдерживалась в течение 15 мин, после чего проводилась смена инертной атмосферы на воздушную и определялась зольность образцаAd [44].

Сопоставлялись ТГ- и ДТГ-кривые проб пылей углей различных марок, а также смеси «уголь – известняк» в состояниях «до взрыва» и «после взрыва», полученные по итогам термогравиметрических исследований, что позволило выявить значимые и качественные различия в функциях и выделить температурные диапазоны выхода летучих веществ [45].

Для экспериментально полученных данных введены следующие обозначения:

- величина первичного выхода летучих веществ из сухого образца (d) и сухой беззольной массы (daf) – потеря массы образца в интервале ≈350-600 °С PVS (primary volatiles stage), обозначается с учетом нижних и верхних индексов и соответственно;

- величина вторичного выхода летучих веществ в интервале 600-750 °С SVS (secondary volatiles stage) обозначается соответственно Vd(SVS) или Vdaf(SVS) ;

- выход летучих веществ из образца, подверженного взрыву, обозначается при помощи нижнего индекса ex с указанием стадии нагрева – и , и т.д. [45].

Экспериментальные работы и обсуждение

Определение температурных диапазонов выхода летучих веществ при деструкции угля

Сложное физико-химическое строение угольного вещества по принципу naturanonfacitsaltus (природа не делает резких скачков – лат.) определяет сложность процессов его термической деструкции, широкую палитру и сложный состав выделяющихся летучих веществ при разной степени нагрева. Уголь представляет собой высокомолекулярное соединение органического происхождения, молекула которого содержит тысячи атомов с многократным повторением основной структурной группировки. Макромолекула угля, согласно модели ван Кревелена, имеет структуру с относительно термоустойчивым ядром и боковые группы атомов. Ядро макромолекулы угля термоустойчиво в интервале температур примерно до 600 °С, боковые углеводородные группы углей низкой стадии метаморфизма (марки Д, Г) термоустойчивы при температуре до 350 °С, а коксующихся марок углей – до 400 °С [44].

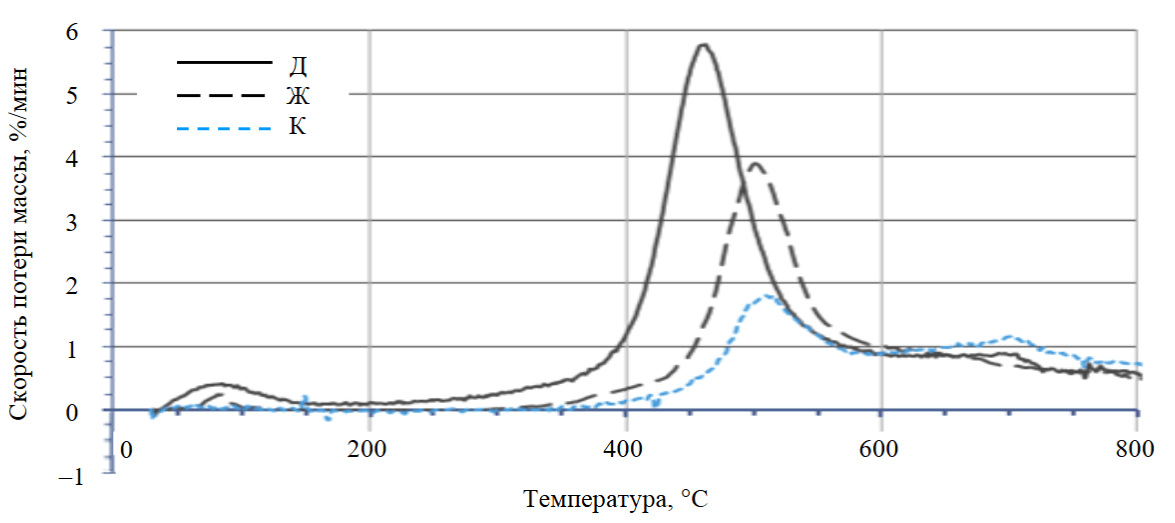

Рис.1. Скорость потери массы (ДТГ) каменных углей марок Д, Ж, К в инертной среде со стадиями: MRS (20-130 °С); PVS (350-600 °С); SVS (600-750 °С)

При увеличении температуры нагрева пробы угольной пыли в диапазоне от 20 до 130 °С при ΔТо = 20 °С/мин (при ΔТо = 100 °С/мин в диапазоне от 20 до 180 °С) происходит удаление влаги. Указанные интервалы выделены в MRS (moisture removal stage) – брутто-стадию выхода аналитической влаги Wа.

Нагрев проб до температуры 350-400 °С сопровождается переходом массы угольного вещества в пластическое состояние. При этом потеря массы составляет 2-4 % для углей низкой стадии метаморфизма (марка Д) и менее 1 % – для коксующихся углей (марки Ж, К) (рис.1).

Увеличение температуры нагрева с ≈350 до 600 °С приводит к интенсивному первичному разложению угольного вещества, который сопровождается выходом горючих летучих веществ. Боковые углеводородные группы макромолекулы переходят в газообразное состояние, выход газа при этом составляет более 70 мл на 1 г угля [44]. Диапазон температур 350-600 °С можно охарактеризовать как первичную стадию выделения летучих веществ (PVS). Данная стадия присутствует в ДТГ-зависимостях всех опасных по взрыву пыли марках углей (рис.1). Максимальная скорость выхода летучих веществ достигается при температуре 461-511 °С. Стадия PVS у каменных углей завершается образованием твердого продукта – полукокса.

Диапазон нагрева 600-750 °С экспериментально выделен в стадию вторичного выхода летучих веществ – SVS. Выход горючих летучих веществ из углей всех марок происходит на стадии SVS с разной интенсивностью (рис.1). Для основной массы каменного угля процесс термодеструкции на данной стадии нагрева проходит при невысокой, но стабильной скорости потери массы – около 0,8-0,9 %/мин [44, 46].

Сопоставление кривых скорости потери массы или скорости выхода летучих веществ для различных марок углей (рис.1) показывает, что с увеличением стадии метаморфизма выход летучих веществ из углей на стадии PVS снижается, температура максимума первичного выхода летучих веществ смещается вправо или увеличивается с 461 до 511 °С. Стадия SVS имеет модальное значение скорости выхода летучих веществ в районе 701±5 °С [44]. На стадиях PVS и SVS выделяются горючие газы, как продукт термической деструкции угольной массы. Выделение горючих газов на стадиях PVS и SVS подтверждено экспериментами, совмещенными с анализом горючих газов (совмещенные ТГА/АГГ-эксперименты).

При дальнейшем нагреве на стадии 750-850 °С завершается процесс коксования. На данной стадии высокотемпературного нагрева (ВТН) происходит выход как горючих, так и негорючих летучих веществ (при наличии минеральных включений в угле), с близкой к константе интенсивностью. Скорость потери массы составляет 0,7-0,8 %/мин. Однако ситуация для стадии ВТН существенно изменяется при анализе шахтной пыли. По требованиям всех национальных правил безопасности, для нейтрализации взрывчатости шахтного пылеотложения в выработках проводится инертизация – разбавление осевшей угольной пыли инертной пылью на основе известняка (СаСО3). При этом содержание негорючих добавок в образуемых смесях «уголь – известняк» (т.е. при исследовании шахтной пыли из выработок после выполнения процедур по инертизации – rockdusting) должно составлять 80-89 %. В температурном интервале ≈750-850 °С происходит интенсивное разложение инертной пыли на СаО и СО2. Данный интервал выделен в CDS-стадию (carbon dioxide stage), когда экстраполированный интервал разложения инертной пыли (без добавок угля) составляет 742-840 °С (для ΔТо = 20 °С/мин) с максимальным выходом СО2 при 812 °С.

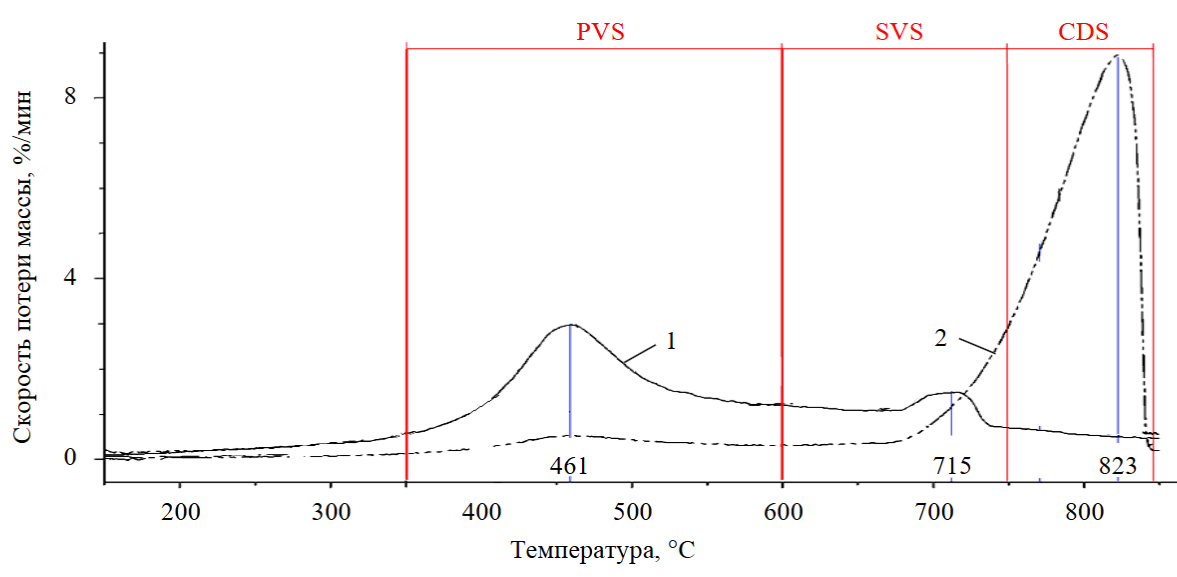

Рис.2. Стадии термической деструкции и типовые ДТГ-функции исследуемых образцов

1 – уголь марки Д; 2 – смесь «уголь – известняк»

На рис.2 представлен процесс выхода летучих веществ из угля марки Д (кривая 1 с PVS-, SVS-стадиями), а также кривая 2 для смеси «уголь – известняк» в соотношении 10:90 %. Для кривой 2 стадии PVS и SVS слабо выражены по отношению к кривой 1, так как процентное содержание угля незначительно и, соответственно, процентный выход горючих летучих веществ в смеси существенно сокращен. Для образца 2 основная часть термодеструкции проходит на стадии CDS при термическом разложении СаСО3 с выходом негорючих летучих веществ СО2.

Таким образом, предложенный стадийный способ выхода летучих веществ позволяет отделить выходящие горючие газы от негорючих на различных стадиях нагрева, в то время как изотермический нагрев (по ГОСТ Р 55660-2013 или ISO 562:2010) предполагает помещение образцов непосредственно в зону нагрева с Т ≈ 900 °С. Квазиизотермический нагрев при Т ≈ 900 °С делает неизбежным термическое разложение как органической, так и значительной части минеральных составляющих (негорючие газы с преобладанием CO2), что ставит под сомнение практическое применение суммарного выхода летучих веществ для контроля взрывоопасности. Поскольку взрыв пыли на физическом уровне – это взрыв выделившихся из проб угля горючих газовых составляющих, то применение показателя, включающего потерю массы за счет выхода как горючих, так и негорючих составляющих, не отражает степень взрывоопасности анализируемой пробы.

Применение метода исследования интенсивности выхода летучих веществ при линейном повышении температуры позволяет выделить температурные интервалы выхода горючих летучих веществ и определить интенсивность данного процесса. Для термически ненарушенных углей это интервалы PVS, SVS. При исследовании смесей угольной и инертной пыли существенную информацию получают в дополнительном интервале выхода диоксида углерода из инертной пыли (CDS). Выход влаги на начальной стадии нагрева (MRS) присутствует всегда и отличается только количеством внешней влаги в пробах [44]. После сушки образцов на стадии MRS исследуется термическая деструкция сухих образцов пылей. После дожигания кокса определяется содержания золы Ad, что позволяет пересчитать величины стадийного выхода летучих веществ на состояние сухой беззольной массы (daf).

Исследования пыли, подверженной взрыву в экспериментальных камерах

Для выявления изменений в состоянии угольного вещества до взрыва и после взрыва первоначально определялись его базовые термогравиметрические функции (аналогично кривой 1 на рис.2). Далее пыль подвергалась взрыву при различных ее концентрациях в 20-литровой взрывной камере, затем сопоставлялись качественные и количественные характеристики (таблица, рис.3). Изменения в ТГ-характеристиках после теплового воздействия взрыва наглядно представлены на рис.3.

Данные образцов пыли до и после взрыва (для состояния daf)

|

№п/п |

Образец |

Стадия PVS |

Стадия SVS |

Сумма, % |

||

|

, % |

по отношению к образцу 1 |

, % |

по отношению к образцу 1 |

|||

|

1 |

До взрыва |

25,71 |

– |

10,70 |

– |

36,41 |

|

2 |

После взрыва (500 г/м3) |

10,75 |

–14,94 |

10,77 |

+0,07 |

21,52 |

|

3 |

После взрыва (100 г/м3) |

13,64 |

–12,07 |

36,73 |

+26,03 |

40,37 |

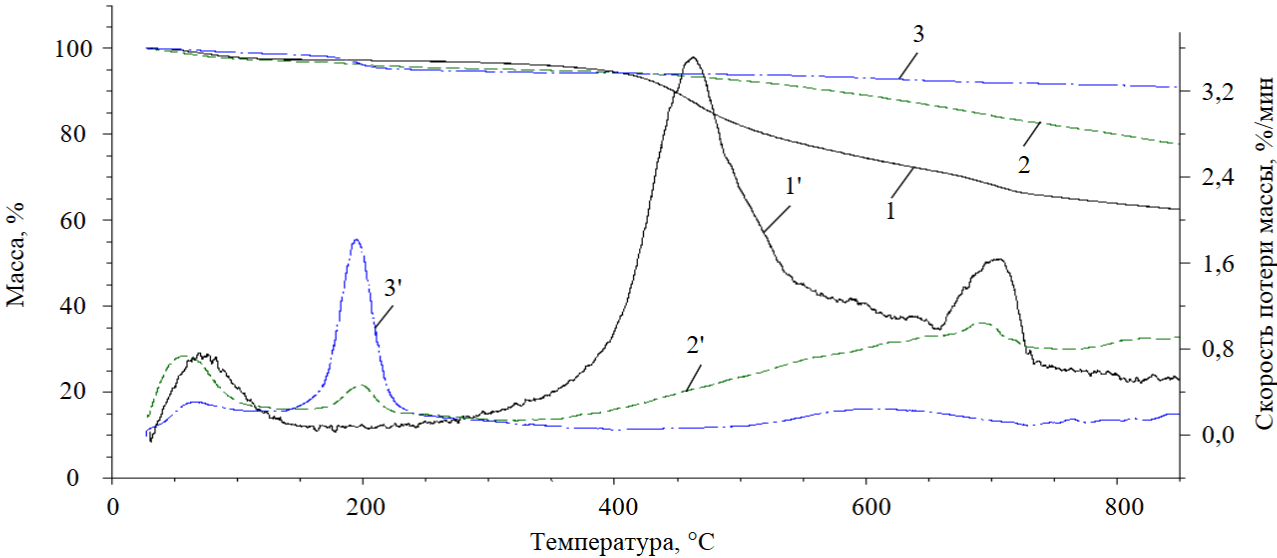

Качественные характеристики и данные рис.3 свидетельствуют об исчезновении в образцах «после взрыва» брутто-стадии выхода горючих летучих веществ для PVS (кривые 2′ и 3′ на рис.3, диапазон температур 350-600 °С). Величина потери массы и скорости ее убыли на данной стадии в поствзрывных пробах резко снижается. Появляются брутто-стадии низкотемпературного выхода летучих веществ в диапазоне температур 150-250 °С (кривые 2′ и 3′, температура около 200 °С), отсутствующие в характеристиках угля до взрыва (кривая 1). Наличие таких областей является доказательством приоритета полномасштабных взрывных исследований (full scale tests) и условности результатов взрывов в камерах. При Т ≤ 200-250 °С термически разлагаются остатки источника зажигания пылевого аэрозоля и/или его оболочки (по ГОСТ 12.1.044-2018 источник зажигания – пиротехнический заряд с запасом энергии 2,5 кДж следующего состава: мелкодисперсные порошки циркония, нитрата бария и пероксида бария в соотношении 4:3:3 с массой 0,6 г или порошки алюминия и перекиси бария в соотношении 1:9,4 и общем количестве 1,0 г; дополнительно необходима оболочка для полученного заряда массой около 0,5 г). Масса источника зажигания сопоставима с массой угольной пыли в камере, что вносит искажающие добавки в состав пост-взрывной пыли (из камеры), отсутствующие в шахтной пыли. Характеристики проб, пересчитанные на состояние сухой бензольной массы, приведены в таблице.

Анализ полученных результатов исследования показал следующее:

- выход летучих веществ на стадии PVS из проб пыли, подвергшихся взрыву, уменьшился в 1,9-2,4 раза (с = 25,7 % до = 10,8-13,6 %);

- выход летучих веществ на стадии SVS в поствзрывной пыли увеличился с Vdaf(SVS)= 10,7 % до максимального значения – = 36,7 % (в среднем в 1,9 раза);

- экспериментально установлено, что суммарный выход летучих веществ для состояния daf из поствзрывной пыли (взрыв в экспериментальной камере) может как уменьшиться (строка 2 таблицы), так и возрасти (строка 3 таблицы), исходя из условий протекания взрыва. Это объясняет невыполнение на практике критерия (1), детально изложенное в работах [41, 44, 45].

Рис.3. Термогравиметрические функции для проб пыли угля марки Д, отобранных до и после взрыва [45]: ТГ-(1) и ДТГ-(1') кривые угля марки Д до взрыва; ТГ-(2) и ДТГ-(2') кривые угля марки Д после взрыва при концентрации пыли 500 г/м3; ТГ-(3) и ДТГ-(3') кривые угля марки Д после взрыва при концентрации пыли 100 г/м3

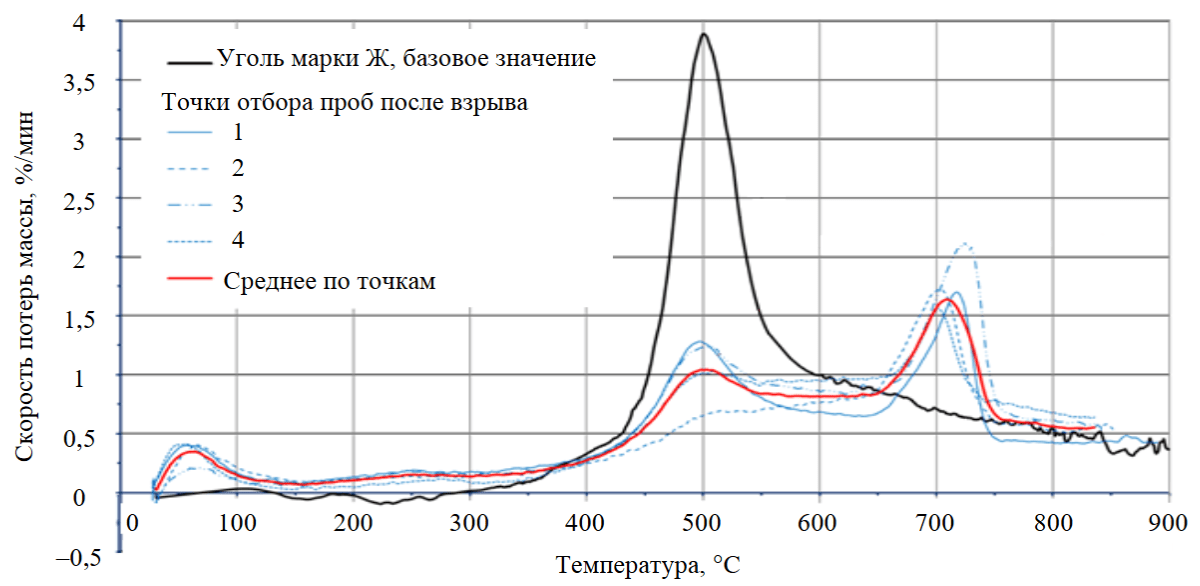

Рис.4. Сопоставление ТГ и ДТГ образцов угля марки Ж с пылью этого угля из аварийного участка

Исследования пыли, подверженной взрыву в шахтах

Условия протекания взрывов в лабораторных камерах (c жестко фиксированным объемом) и в шахтах (объем протекания реакции ограничен двумя измерениями и не ограничен по длине выработок) значительно различаются. Поэтому наиболее достоверные данные получаются при полномасштабных взрывных испытаниях (large scale testes – LST) в экспериментальных штольнях, штреках или галереях. В России нет действующих экспериментальных штолен. Поэтому отбор проб пыли, подверженной воздействию взрыва, был проведен профессиональными спасателями, ликвидирующими последствия реальных взрывов в двух угольных шахтах. Суммарно на аварийных участках были отобраны 60 проб пыли и пробы кускового угля – марок Ж (Печорский угольный бассейн) и Д (Кузнецкий угольный бассейн) (аварии на шахтах 2013-2021 гг.). Для определения базовых (т.е. довзрывных) характеристик использованы пластовые пробы угля из этих же шахт. Такой отбор проб позволил исследовать динамику взрывчатых свойств углей в отличие от традиционных [44, 47] ТГА-исследований углей коксующихся и энергетических марок.

На рис.4 приведен сопоставительный ТГ-анализ базовых проб угля марки Ж и угля после аварийного взрыва пыли на шахте, отобранных в четырех точках (всего отобрано и обработано 18 проб с данной шахты по трем выработкам аварийного участка, 2013). Рассмотренные точки отбора проб (1-4) соответствуют местам смертельного травмирования горнорабочих при взрыве и расположены в следующих местах выемочного участка (ВУ): 1 – в 100 м за лавой в поддерживаемой выработке, в выработанном пространстве (исходящая струя); 2 – в 50 м от лавы; 3 – в 20 м от сопряжения с конвейерным штреком (КШ) нижней части лавы; 4 – в КШ на расстоянии 30 м от сопряжения с лавой на свежей струе. При этом первоначально предполагалось, что взрыв произошел в лаве, однако методом ТГ-анализа было определено, что взрыв произошел за пределами ВУ – в транспортном уклоне, что подтверждено результатами экспертных работ.

Качественная картина динамики ТГ/ДТГ-функций для поствзрывного состояния угольной пыли для LST взрывов имеет ряд общих результатов со взрывами в 20-литровых камерах. Так, на рис.4 выделяются существенное снижение выхода первичных летучих веществ на стадии PVS во всех пробах пыли после взрыва по отношению к довзрывным значениям и существенный рост выхода вторичных летучих веществ на стадии SVS у проб после взрыва по отношению к довзрывным значениям. Для всех проанализированных проб из аварийных участков шахт (пробы после взрыва) суммарный выход летучих веществ при пересчете на сухую беззольную массу превышал аналогичный показатель пробы до взрыва.

Для взрывов в 20-литровой камере лаборатории суммарный выход летучих веществ примерно в половине экспериментов снижался (до 10 % от первоначального значения), а в другой части экспериментов незначительно возрастал. Это является единственным существенным отличием результатов лабораторных исследований от полномасштабных шахтных взрывов.

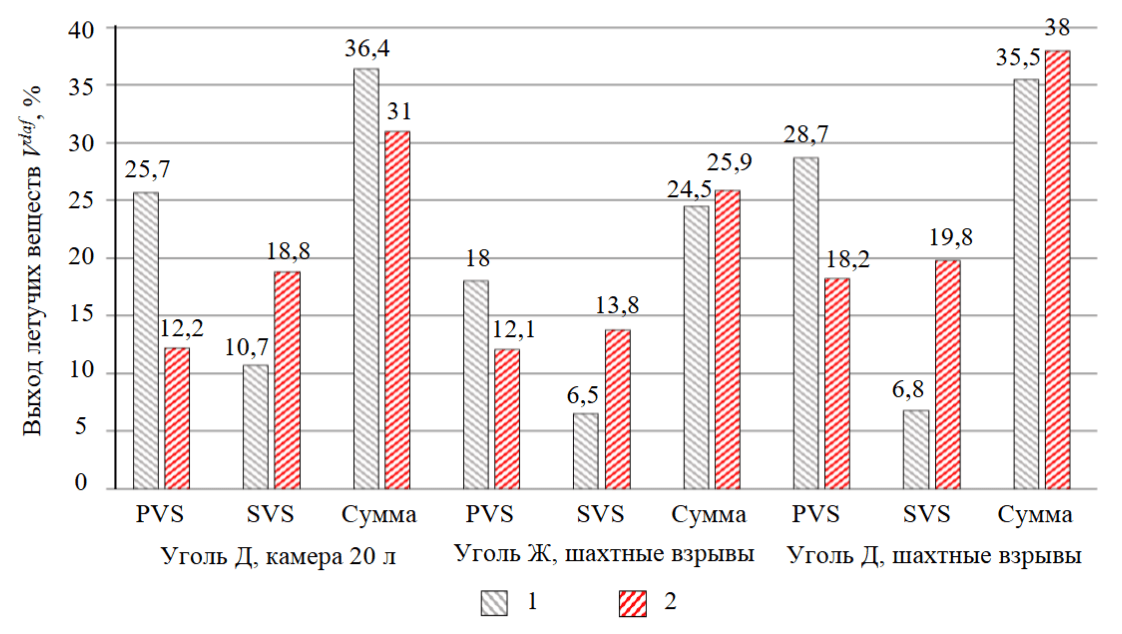

На рис.5 приведены обобщенные количественные данные по группам экспериментов при исследовании проб термогравиметрическим способом.

На основе сопоставления величин стадийного выхода летучих веществ (/; /) (логическая переменная) критерий участия пыли во взрыве в виде уравнения математической логики имеет вид:

Согласно формуле (2), пыль приняла участие во взрыве (событие Ex = 1) при одновременном выполнении двух условий (или элементарных событий) – существенном снижении выхода первичных летучих веществ на стадии PVS в пробе после взрыва и росте выхода вторичных летучих веществ .

На основе метода стадийного контроля выхода летучих веществ из поствзрывных проб и их сопоставления с базовыми довзрывными значениями предложен и практически отработан термогравиметрический способ распознавания участия угольной пыли во взрывном горении, что является обязательной процедурой как в ходе оперативных работ по ликвидации аварий, так и при экспертных расследованиях технических причин аварий.

Рис.5. Соотношение динамики выхода летучих веществ для образцов угольной пыли до взрыва (1) и после взрыва (2) на различных стадиях нагрева (PVS, SVS) и суммарного выхода летучих веществ (состояние угольного вещества – daf)

При отборе логически связанных групп проб из выработок аварийного участка проводится их ТГ-исследование и поиск минимального значения параметра Vdafex(PVS). Первоначально минимальные значения Vdafex(PVS) достигаются в эпицентре взрыва. Далее по ходу распространения взрыва по аварийной выработке на первых 100-120 м дефлаграционное горение пыли неустойчиво и ограничивается недостатком кислорода. Значение Vdafex(PVS) в пробах из этих точек увеличивается по отношению к эпицентру взрыва (на 18±5 %) и носит неустойчивый характер. Сопоставление величинVdafex(PVS) по длине аварийной выработки характеризует стадии формирования фронта пламени и фронта ударной взрывной волны (детально процессы исследованы в полномасштабных взрывных экспериментах [44]) и служит характеристикой эффективности срабатывания взрыволокализующих устройств и выполнения мероприятий по обеспечению пылевзрывобезопасности.

Заключение

Выход летучих веществ из угля, определяемый по стандартным методикам при квазиизотермическом нагреве в муфельной печи, является одним из основных классификационных показателей товарного угля и присутствует в международно признанных сертификатах качества. При этом наряду с общим показателем Vdaf широко используются показатели для различного состояния угольного вещества (аналитического Va, сухого Vd, рабочего Vr), перечень которых определяется практической целесообразностью. Поскольку применение показателя Vdaf в области контроля пылевой взрывоопасности многократно доказывало на практике его неустойчивый характер, для безопасности горных работ разработаны дополнительные показатели стадийного выхода летучих веществ.

Экспериментально отработан термогравиметрический способ получения стадийных показателей выхода летучих веществ из угольной пыли. Методы ТГ являются более точными за счет современных приборов для измерения массы (от 0,001 до ±1 % термовесов), более технологичными за счет устранения процедур сушки образцов, реализации нагрева в инертной среде, что исключает неопределенное требование стандартов по нагреву в атмосфере с ограниченным доступом кислорода. Метод ТГ позволяет автоматически определять влажность образца, исследовать декарбоксилирование, пиролиз, окисление, массовую долю кокса и содержание золы. По отсутствию потери массы образца пыли на определенных этапах нагрева определяются пределы ее термической устойчивости, температура воспламенения и ряд других показателей пожаровзрывоопасности.

Применение термогравиметрических методов исследований выхода летучих веществ при линейном повышении температуры позволяет выделить температурные интервалы выхода горючих летучих веществ и отделить их от стадии выхода негорючих составляющих. Для термически ненарушенных углей горючие газы, определяющие взрывоопасность пыли, выделяются в интервалах нагрева PVS (от 350 до 600 °С) и SVS (от 600 до 750 °С). При исследовании углей с высокой зольностью или смесей угольной и инертной пыли существенный выход негорючих летучих веществ происходит при температурах выше 750 °С или в условном интервале выхода диоксида углерода (CDS). Выход влаги на начальной стадии нагрева (MRS) позволяет провести автоматическое определение Wa и исключает трудоемкие процедуры неоднократной сушки образцов. После дожигания кокса термогравиметрическими методами определяется содержание золы Ad, что позволяет пересчитать величины стадийного выхода летучих веществ на состояние daf.

Экспериментально установлено, что в 100 % исследованных поствзрывных проб существенно снижался выход первичных горючих летучих веществ на стадии PVS одновременно со значительным ростом выхода вторичных летучих веществ . Это позволило разработать модифицированный критерий распознавания участия угольной пыли любой зольности и смесей угольной и инертной пыли (при некачественном осланцевании) во взрывах.

Использование показателя Vdafex(PVS), определяемого термогравиметрическим методом для поствзрывных проб, позволяет с высокой достоверностью определить эпицентр взрыва (в данной статье рассмотрены результаты начального распространения взрыва до 300 м от эпицентра), исследовать динамику распространения взрыва по выработкам аварийного участка и определить эффективность срабатывания средств и способов взрывозащиты.

Результаты 10-летних исследований легли в основу отраслевого нормативного документа для профессиональных спасательных формирований и могут использоваться при проведении широкого спектра работ по обеспечению пылевой взрывобезопасности на шахтах или экспертных работ организациями технического регулирования.

Литература

- Smirnyakov V.V., Smirnyakova V.V., Pekarchuk D.S., Orlov F.A. Analysis of methane and dust explosions in modern coal mines in Russia // International Journal of Civil Engineering and Technology. 2019. Vol. 10. Iss. 2. P. 1917-1929.

- Баловцев С.В. Мониторинг аэрологических рисков аварий на угольных шахтах // Горные науки и технологии. 2023. Т. 8. № 4. С. 350-359. DOI: 10.17073/2500-0632-2023-10-163

- Breslin J.A. One Hundred Years of Federal Mining Safety and Health Research. Information Circular 9520. National Institute for Occupational Safety and Health, 2010. 98 p.

- Фомин А.И., Ворошилов Я.С., Палеев Д.Ю. Исследование влияния угольной пыли на безопасность ведения горных работ // Горная промышленность. 2019. № 1 (143). С. 33-36. DOI: 10.30686/1609-9192-2019-1-143-33-36

- Нгуен Нгок Минь, Фам Дык Тхань. Направление развития технологий добычи применительно к рудникам глубокого заложения // Горные науки и технологии. 2019. Т. 4. № 1. С. 16-22 (in English). DOI: 10.17073/2500-0632-2019-1-16-22

- Zi-Lu Liu, Zhan-Guo Ma, Kazanin O.I. et al. Deformation Control Technology of Gob-Side Entry Retaining with Large Volume CFST Roadway Side Support in Top-Coal Caving Longwall and Stability Analysis: A Case Study // Applied Sciences. 2023. Vol. 13. Iss. 15. № 8610. DOI: 10.3390/app13158610

- Xiaofeng Ren, Xiangming Hu, Di Xue et al. Novel sodium silicate/polymer composite gels for the prevention of spontaneous combustion of coal // Journal of Hazardous Materials. 2019. Vol. 371. P. 643-654. DOI: 10.1016/j.jhazmat.2019.03.041

- Грызунов В.В., Пекарчук Д.С. Качественный анализ структуры травматизма на угледобывающих объектах // Горный журнал. 2017. № 10. С. 61-64. DOI: 10.17580/gzh.2017.10.13

- Литвинов А.Р., Коликов К.С., Ишхнели О.Г. Аварийность и травматизм на предприятиях угольной промышленности в 2010-2015 годах // Вестник Научного центра по безопасности работ в угольной промышленности. 2017. № 2. С. 6-17.

- Martirosyan A.V., Ilyushin Y.V. The Development of the Toxic and Flammable Gases Concentration Monitoring System for Coalmines // Energies. 2022. Vol. 15. Iss. 23. № 8917. DOI: 10.3390/en15238917

- Soloviov V.B., Magomet R.D. The ways of safety improvement during the outburst-prone and gas-bearing coal seams development // Journal of Industrial Pollution Control. 2017. Vol. 33. Iss. 1. P. 1042-1047.

- Kabanov E.I., Korshunov G.I., Magomet R.D. Quantitative Risk Assessment of Miners Injury During Explosions of Methane-Dust-Air Mixtures in Underground Workings // Journal of Applied Science and Engineering. 2020. Vol. 24. Iss. 1. P. 105-110. DOI: 10.6180/jase.202102_24(1).0014

- Баловцев С.В., Скопинцева О.В. Научно обоснованные технологические решения по снижению аэрологических рисков на действующих и проектируемых угольных шахтах // Горный информационно-аналитический бюллетень. 2023. № 2. С. 139-151. DOI: 10.25018/0236_1493_2023_2_0_139

- Кабанов Е.И. Анализ риска аварий на угольных шахтах с учетом человеческого фактора // Горный журнал. 2023. № 9. C. 48-54. DOI: 10.17580/gzh.2023.09.07

- Chiuzan E., Matei A. Tools available for methane recovery from mines belonging to C.E.H. Petroşani // MATEC Web of Conferences. 2024. Vol. 389. № 00007. DOI: 10.1051/matecconf/202438900007

- Vasilenko T., Кirillov А., Islamov A. et al. Permeability of a coal seam with respect to fractal features of pore space of fossil coals // Fuel. 2022. Vol. 329. № 125113. DOI: 10.1016/j.fuel.2022.125113

- Yu Liu, Chuanghui Zhang, Yu Zhang. Evolution mechanism of methane adsorption capacity in vitrinite-rich coal during coalification // Journal of Natural Gas Science and Engineering. 2021. Vol. 96. № 104307. DOI: 10.1016/j.jngse.2021.104307

- Гендлер С.Г., Василенко Т.А., Степанцова А.Ю. Экспериментальные исследования параметров массопереноса в каменных углях // Горный информационно-аналитический бюллетень. 2023. № 9-1. С. 135-148. DOI: 10.25018/0236_1493_2023_91_0_135

- Коршунов Г.И., Еремеева А.М., Серегин А.С. Обоснование снижения требуемого расхода воздуха при проветривании горных выработок угольных шахт с работающими дизельными двигателями // Горный информационно-аналитический бюллетень. 2022. № 3. С. 47-59. DOI: 10.25018/0236_1493_2022_3_0_47

- Eremeeva A.M., Kondrasheva N.K., Khasanov A.F., Oleynik I.L. Environmentally Friendly Diesel Fuel Obtained from Vegetable Raw Materials and Hydrocarbon Crude // Energies. 2023. Vol. 16. Iss. 5. № 2121. DOI: 10.3390/en16052121

- Harteis S.P., Alexander D.W., Harris M.L. et al. Review of rock dusting practices in underground coal mines. Information Circular 9530. National Institute for Occupational Safety and Health, 2017. 96 p.

- Gendler S.G., Rudakov M.L., Kuznetsov V.S. Evaluation Principles of the Dust Influence of Mining Enterprises on the Environment // Latvian Journal of Physics and Technical Sciences. 2019. Vol. 56. Iss. 3. Р. 62-69. DOI: 10.2478/lpts-2019-0020

- Borowski G., Smirnov Y., Ivanov A., Danilov A. Effectiveness of carboxymethyl cellulose solutions for dust suppression in the mining industry // International Journal of Coal Preparation and Utilization. 2022. Vol. 42. Iss. 8. P. 2345-2356. DOI: 10.1080/19392699.2020.1841177

- Hetang Wang, Sisi Cheng, Haojie Wang et al. Synthesis and properties of coal dust suppressant based on microalgae oil extraction // Fuel. 2023. Vol. 338. № 127273. DOI: 10.1016/j.fuel.2022.127273

- Qingguo Wang, Deming Wang, Hetang Wang et al. Experimental investigations of a new surfactant adding device used for mine dust control // Powder Technology. 2018. Vol. 327. P. 303-309. DOI: 10.1016/j.powtec.2017.12.080

- Kurnia J.C., Sasmito A.P., Mujumdar A.S. Dust dispersion and management in underground mining faces // International Journal of Mining Science and Technology. 2014. Vol. 24. Iss. 1. P. 39-44. DOI: 10.1016/j.ijmst.2013.12.007

- Корнев А.В., Спицын А.А., Займенцева Л.А., Зубко М.В. Исследование физико-химических свойств гидрогеля как средства пылевзрывозащиты и снижения запыленности в угольных шахтах // Горный информационно-аналитический бюллетень. 2023. № 9-1. С. 180-198. DOI: 10.25018/0236_1493_2023_91_0_180

- Завьялова Е.Л., Завьялов Г.В. Разработка средств локализации взрывов угольной пыли // Безопасность труда в промышленности. 2022. № 12. С. 13-19. DOI: 10.24000/0409-2961-2022-12-13-19

- Смирняков В.В., Родионов В.А., Смирнякова В.В., Орлов Ф.А. Влияние формы и размеров пылевых фракций на их распределение и накопление в горных выработках при изменении структуры воздушного потока // Записки Горного института. 2022. Т. 253. С. 71-81. DOI: 10.31897/PMI.2022.12

- Yueze L., Saad A., Sasmito A.P., Kurnia J.C. Prediction of air flow, methane, and coal dust dispersion in a room and pillar mining face // International Journal of Mining Science and Technology. 2017. Vol. 27. Iss. 4. P. 657-662. DOI: 10.1016/j.ijmst.2017.05.019

- Xun Zhang, Chen Yu, Bing Lu et al. Study on the inhibitory mechanism of dehydrogenated antioxidants on coal spontaneous combustion // Scientific Reports. 2022. Vol. 12. № 21237. DOI: 10.1038/s41598-022-25721-1

- Zhiwei Jiang, Guolan Dou. Preparation and Characterization of Chitosan Grafting Hydrogel for Mine-Fire Fighting // ACS Omega. 2020. Vol. 5. Iss. 5. P. 2303-2309. DOI: 10.1021/acsomega.9b03551

- Thakur P. 23 – Gas and Dust Explosions // Advanced Mine Ventilation. Elsevier, 2019. P. 377-398. DOI: 10.1016/B978-0-08-100457-9.00023-7

- Hui Zhang, Weihai Han, Youlin Xu et al. Analysis on the Development Status of Coal Mine Dust Disaster Prevention Technology in China // Journal of Healthcare Engineering. 2021. Vol. 2021. № 5574579. DOI: 10.1155/2021/5574579

- Yuan-Pan Zheng, Chang-Gen Feng, Guo-Xun Jing et al. A statistical analysis of coal mine accidents caused by coal dust explosions in China // Journal of Loss Prevention in the Process Industries. 2009. Vol. 22. Iss. 4. P. 528-532. DOI: 10.1016/j.jlp.2009.02.010

- Коробейникова Е.А., Панарина А.В., Куксова К.Д., Пудовкина А.А. Взрыв на шахте «Листвяжная»: рассуждения и выводы // Наука России – будущее страны: сборник статей Всероссийской научно-практической конференции, 23 февраля 2022, Пенза, Россия. Пенза: Наука и Просвещение, 2022. С. 230-235.

- Harris M.L., Sapko M.J. Floor dust erosion during early stages of coal dust explosion development // International Journal of Mining Science and Technology. 2019. Vol. 29. Iss. 6. P. 825-830. DOI: 10.1016/j.ijmst.2019.09.001

- Chunlian Cheng, Rongjun Si, Lei Wang et al. Explosion and explosion suppression of gas/deposited coal dust in a realistic environment // Fuel. 2024. Vol. 357. Part A. № 129710. DOI: 10.1016/j.fuel.2023.129710

- Haiyan Wang, Yanwei Zhang, Jingde Xu et al. Experimental study on effect of dilute coal dust on gas explosion pressure/flame evolution process // Powder Technology. 2022. Vol. 404. № 117450. DOI: 10.1016/j.powtec.2022.117450

- Лебецки К.А., Романченко С.Б. Пылевая взрывоопасность горного производства. М.: Горное дело, 2012. 464 с.

- Хлудов Д.С., Оленников С.В., Мусинов С.Н. и др. К вопросу о методике определения участия угольной пыли во взрыве метановоздушной смеси // Вестник Научного центра по безопасности работ в угольной промышленности. 2014. № 2. С. 150-155.

- Samih S., Chaouki J. Coal pyrolysis and gasification in a fluidized bed thermogravimetric analyzer // The Canadian Journal of Chemical Engineering. 2018. Vol. 96. Iss. 10. P. 2144-2154. DOI: 10.1002/cjce.23198

- Qing-Wei Li, Yang Xiao, Cai-Ping Wang et al. Thermokinetic characteristics of coal spontaneous combustion based on thermogravimetric analysis // Fuel. 2019. Vol. 250. P. 235-244. DOI: 10.1016/j.fuel.2019.04.003

- Романченко С.Б., Соболев В.В., Нагановский Ю.К., Губина Е.А. Термогравиметрические экспериментальные исследования взрывоопасности угольной пыли и ее смесей с инертной пылью // Пожарная безопасность. 2024. № 2 (115). С. 64-73. DOI: 10.37657/vniipo.pb.2024.115.2.007

- Романченко С.Б., Трубицын А.А., Соболев В.В. Физико-химические преобразования в угольной пыли при взрывах // Вестник научного центра по безопасности работ в угольной промышленности. 2019. № 4. С. 7-20.

- Нецепляев М.И., Любимова А.И., Петрухин П.М. и др. Борьба со взрывами угольной пыли в шахтах. М.: Недра, 1992. 298 с.

- Claudionor Gomes da Silva Filho, Milioli F.E. A thermogravimetric analysis of the combustion of a Brazilian mineral coal // Química Nova. 2008. Vol. 31. Iss. 1. P. 98-103. DOI: 10.1590/S0100-40422008000100021