Методы интенсификации трубопроводного транспортирования гидросмесей при закладке выработанного пространства

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — д-р техн. наук профессор Северо-Кавказский горно-металлургический институт (государственный технологический университет) ▪ Orcid ▪ Elibrary

- 3 — aспирант Санкт-Петербургский горный университет императрицы Екатерины II ▪ Orcid

Аннотация

В работе представлен анализ преимуществ и ограничений дополнительных мер интенсификации транспортирования потока закладочной гидросмеси. Показаны результаты анализа условий применения насосного оборудования для перемещения потоков с различными реологическими свойствами. Приведены обобщения способов влияния на внутреннее сопротивление закладочных гидросмесей посредством механической активации, а также повышения текучести благодаря применению химических добавок. Представлены результаты исследований, подтверждающих целесообразность применения труб с полимерной футеровкой, которая показала свою эффективность при перекачивании потоков гидросмесей с различной концентрацией наполнителя. Разработана аналитическая модель движения гидросмеси в трубопроводе закладочного комплекса. Тенденции изменения давления, необходимого для обеспечения перемещения гидросмеси в трубопроводах различного диаметра, имеют экспоненциальный характер при условии постоянства свойств потока. Выполнена оценка влияния крупности частиц на режим движения формируемого гетерогенного потока, а также на распределение плотности потока по сечению, характеризующая расслоение и изменение реологических свойств закладочной гидросмеси. Сформулирована аналитическая модель централизованной миграции дисперсной фазы потока гидросмеси, описывающая влияние турбулентного перемешивания потока на поведение твердых частиц. Выполнена оценка вторичной диспергации твердой фракции гидросмеси, обуславливающая изменение консистенции потока. Выполненные исследования влияния коэффициента консистенции потока выявили, что переизмельчение фракций наполнителя гидросмеси способствует возрастанию потребного напора в трубопроводной системе.

Финансирование

Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (FSRW-2023-0002. Фундаментальные междисциплинарные исследования недр Земли и процессов комплексного освоения георесурсов).

Введение

В горно-добывающей промышленности гидротранспорт является неотъемлемой частью производственных процессов, осуществляя перекачивание рудных концентратов, хостов обогащения, закладочных материалов. Возрастание объемов и расстояний транспортирования мелкофракционных материалов делает применение гидротранспорта экономически выгодным [1].

Современное развитие горных предприятий характеризуется возрастающими масштабами производства и интенсивным извлечением полезного ископаемого, сопровождается вовлечением в отработку более удаленных участков месторождений [2]. Это требует усовершенствования применяемых инженерно-технических решений для эффективного и безопасного ведения горных работ [3]. Камерная и сплошная слоевая системы разработки месторождений с закладкой твердеющими смесями получили наибольшее распространение на горных предприятиях вследствие своей универсальности. Они реализуются при отработке рудных залежей практически любой мощности и угла падения [4, 5]. Системы разработки в нисходящем порядке предъявляют повышенные требования к формируемым закладочным массивам, об этом свидетельствуют экспертизы случаев массовых обрушений подработанных рудных и закладочных массивов, основная причина которых – недостаточная полнота закладки выработанного пространства [6]. Так, на Орловском руднике применение системы разработки нисходящих горизонтальных слоев с твердеющей закладкой, свойства которой не соответствовали нормативным требованиям, привело к обрушению в 1997 г. искусственной кровли на высоту трех вышележащих слоев по всей ширине очистной заходки. На Малеевском руднике при отработке запасов руд подэтажно-камерной системой разработки со сплошной выемкой вследствие расслоения материала и недостаточной прочности сформированного искусственного массива в 2014 г. произошло обрушение вертикального обнажения закладочного массива [7].

Управление горным давлением является одним из решающих факторов безопасной и стабильной работы горного предприятия, помимо поддержания устойчивого состояния массива горных пород, позволяя снизить потери полезного ископаемого. Например, повышение полноты извлечения разведанных геологических запасов урановых руд имеет огромное значение для развития атомной энергетики в связи с ограниченностью этих ресурсов, сокращая потери сырья при разработке месторождений [8, 9]. Применение твердеющей закладки также позволяет снизить риск обводнения месторождений в результате прорывов водоносных горизонтов через трещины природного и техногенного происхождения. Недостаточное обоснование физико-механических свойств закладочной смеси и сформированный недозаклад привели к прорывам подземных вод в выработки, затоплению двух рудников на Верхнекамском месторождении калийно-магниевых солей [10]. Использование хвостов обогащения, пустых пород и отходов производств в качестве наполнителей закладочных смесей позволяет обеспечить эффективную защиту окружающей среды от техногенного загрязнения.

Методы и технологии

Эффективность гидротранспортирования гетерогенных потоков на большие расстояния в значительной степени зависит от площади сечения трубопровода, свойств его рабочей поверхности, а также числа местных сопротивлений на горизонтальных и наклонных участках [11-13]. Необходимость закладки удаленных участков месторождений сталкивается с ограниченностью технологического уровня закладочных комплексов, оборудование которых зачастую не способно подать гидросмесь к выработке. Это обуславливает необходимость поиска перспективных способов интенсификации подачи закладочных гидросмесей к удаленным участкам складирования и утилизации.

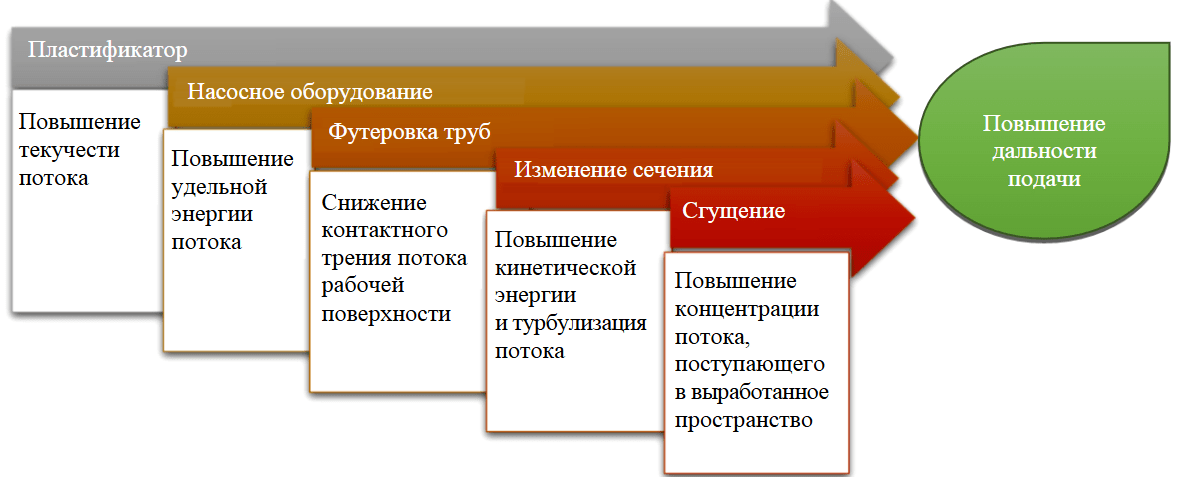

Для повышения дальности трубопроводного транспортирования используются различные методы и технологии (рис.1).

Применение насосного оборудования – одно из основных технологических решений для обеспечения уровня напора на протяжении всей трассы транспортирования гидросмеси, достаточного для преодоления сопротивления трения в трубопроводе.

Рис.1. Способы увеличения дальности доставки гидравлической смеси

Современные требования, предъявляемые к грунтовым насосам как к горно-обогатительному оборудованию, сводятся к возможности обеспечить заданный напор и производительность при невысоком энергопотреблении [14]. Наиболее востребованными являются центробежные грунтовые насосы, перекачивающие материалы средней и высокой степени абразивности. Так, насосы Warman серии AH предназначены для тяжелых условий эксплуатации, непрерывной перекачки высокоабразивной гидросмеси повышенной плотности. Шламовые насосы Metso Minerals серии X предназначены для тяжелых условий эксплуатации. Насосы типа ГрА, ГрТ и пр., производимые Бобруйским машиностроительным заводом, предназначены для перекачивания абразивных гидросмесей плотностью до 1800 кг/м3. Компания ПГМК (Петрозаводск) производит грунтовые насосы для перекачивания абразивных гидросмей производительностью не менее 12000 м3/ч. Насосы компании Habermann серий NP используются для высокоабразивных шламов и песчаных частиц и KB для перекачки крупных, в том числе гравийных частиц.

Повышение содержания наполнителя в потоке гидросмеси приводит к увеличению сопротивления сдвига и обуславливает необходимость перехода от центробежных насосов и объемным. Для подачи пастообразных закладочных материалов, характеризующихся высокими сопротивлениями перемещению, применяются поршневые насосы, например насосы Putzmeister серии HSP с тарельчатыми клапанами, рассчитанными на обеспечение высокого давления. Известны результаты исследований по созданию магнитных перистальтических насосных агрегатов, в рабочей камере которых под действием электромагнитного поля создаются волны направленной деформации, перемещающие гидросмесь.

Существенным недостатком работы насосного оборудования является его низкая надежность. Опыт показывает, что перекачивание потоков с высоким содержанием мелких абразивных фракций приводит к быстрому гидроабразивному изнашиванию рабочих колес и задвижек, за счет чего происходят до 80 % аварий и отказов оборудования [15].

Высокий уровень производительности и эффективности транспортирования твердеющих материалов на дальние расстояния во многом зависит от наложения на гидросмесь факторов активации. На стадии приготовления закладочных смесей применяют различные активаторы-смесители непрерывного и циклического действия [16]. Валковые активаторы непрерывного или цикличного действия системы обеспечивают эффективное перемешивание и разрушение внутренних связей компонентов смеси. Это способствует улучшению реологических свойств твердеющих смесей, сокращению расхода цемента и повышению прочности массива [17].

Гидродинамические активаторы с электроприводом за счет механических возмущений в потоке гидросмеси снижают ее вязкость и повышают текучесть, способствуют увеличению расстояния устойчивого транспортирования гидросмесей в закладочных комплексах [18]. Дополнительная турбулентная внутрипотоковая активация за счет ударного взаимодействия позволяет освободить поверхности вяжущих частиц от оксидных образований, разрушая коллоидную пленку и способствуя интенсивному гелеобразованию. Это существенно повышает активность вяжущего компонента и позволяет получить однородную смесь с высокой подвижностью.

При транспортировании закладочной гидросмеси на расстояния, превышающие предел самотечного транспортирования, широкое распространение получил пневмотранспорт, заключающийся в подаче сжатого воздуха в став трубопровода в конце самотечного участка, что способствует устранению забутовки трубопроводов. При избыточном поступлении воздуха выходящий поток гидросмеси крайне неравномерен, что снижает прочность закладочного массива и приводит к неравномерному изнашиванию стенок трубопровода [19].

Для увеличения дальности транспортирования гидросмесей на большие расстояния хорошо зарекомендовал себя вибросамотечный транспорт. Он способствует уменьшению сопротивления движения смеси за счет повышения градиента поперечных деформаций потока. Дополнительно повышается прочность формируемого искусственного массива за счет сопутствующей активации вяжущего в трубопроводе [20]. Разжижение пристенного слоя потока эффективно реализуется при рациональных частоте и амплитуде импульсов, а также правильном угле их передачи. При этом необходимо принимать во внимание средневзвешенную крупность дисперсной фазы гидросмеси, а также ее концентрацию.

На многих предприятиях для закладки применяются гидросмеси низкой концентрации. При простоте формирования потока это требует значительных расходов воды, а также применения труб большого диаметра [21].

Стабилизация закладочного массива может быть достигнута только при применении гидросмесей с высоким содержанием наполнителя, например хвостов обогащения, шламов, строительных дисперсных смесей. Экспериментальные исследования, выполненные в Научном центре геомеханики и проблем недропользования Горного университета, выявили, что водоотделение от формируемого массива снижается более чем на 40 % при увеличении концентрации закладочной смеси с 10 до 50 %.

В настоящее время применение высококонцентрированной закладочной смеси (пасты), становится наиболее перспективным [22]. Концентрация твердых частиц в гидросмеси влияет на ее структурную вязкость и сопротивление перемещению потока, чем она выше, тем больше требуется энергии для транспортирования гидросмеси по трубопроводу. Для снижения энергозатрат на транспортирование потока, экологических последствий обводнения выработок гидросмеси осуществляют сгущение гидросмеси после обогащения [23, 24]. Известны различные конструкции сгустителей, применяемых для обезвоживания закладочных гидросмесей. Принцип их работы заключается в применении для отделения несущей среды гравитационных или центробежных сил, как, например, в гидроциклонах, дуговых и конических ситах [25, 26]. В Горном университете разработана оригинальная конструкция инерционного сгустителя, позволяющего формировать поток сгущенной закладочной смеси с концентрацией до 70 % непосредственно перед заполняемой выработкой. Высокая допустимая скорость потока гидросмеси на входе в рабочую камеру сгустителя позволяет интегрировать его в трубопроводную систему без устройства лупингов. Реализация механизма сгущения за счет действия совокупности объемных сил в потоке исключает необходимость дополнительной механической активации процесса седиментации и применения источников питания.

Высокая концентрация закладочной гидросмеси снижает трещинообразование и вероятность обрушения кровли выработок, повышая безопасность ведения работ. Сгущение гидросмеси ускоряет процесс заполнения выработанного пространства и снижает время набора прочности массивом [27]. Для сгущения закладочных смесей разработаны мобильные комплексы, которые размещаются в подземных условиях. Их применение, помимо возможности приготовления закладочной смеси непосредственно у закладываемой выработки, минимизирует необходимость оснащения сгустителями поверхностных комплексов-заводов [28, 29]. Применение подземных сгустителей позволяет, перемещая поток низкой концентрации и сгущая его в конце транспортной линии, повысить дальность подачи гидросмеси и организовать контролируемое отведение оборотной жидкости, используемой для нужд производства [30].

Помимо размещения оборудования для сгущения, мобильные системы применяются для повышения полноты закладки и контроля качества заполнения выработанного пространства. Бетононасосы компаний «Стройпарк», SERMAC и др. применяются при проведении закладки на месторождениях, в том числе полиметаллических руд. Торкрет-установки также применяются для заполнения пустот путем подачи смесей в пространство по трубопроводу [27].

Одна из главных задач для обеспечения требуемой дальности подачи гидравлической смеси заключается в определении рациональной консистенции. Оценка минералогического и гранулометрического состава необходима для предотвращения расслоения потока и последующей закупорки трубопроводной системы.

С целью улучшения текучести смеси, снижения трения между стенками трубы и перемещаемым материалом используются антифрикционные, антикоррозионные присадки и пластифицирующие добавки [31, 32]. Пластификаторы представлены рядом компонентов, наиболее распространенными из которых являются: лигносульфонат технический, сульфатно-спиртовая барда, кремнеорганическая жидкость, тонкодисперсный известняк в смеси с мылонафтом, глины и суглинки. Кроме натуральных пластификаторов, используют химические добавки, представленные поверхностно-активными веществами, подразделяемыми на пластифицирующие, пластифицирующе-воздухововлекающие и воздухововлекающие. Газообразующие добавки обеспечивают образование в массиве равномерно распределенных замкнутых пор и вводятся для повышения морозостойкости и водонепроницаемости массива (ГКЖ-94, ПАК).

Использование различных видов галогенных пород и воды также может активизировать реакцию смесей с цементом, что ускоряет процесс набора прочности. Впрыскивание растворов полимера в трубопровод при сравнительно малых скоростях гидросмеси позволяет снизить потери давления на трение, так как полимер образует смазочное кольцо у стенок трубы [31]. При условии высокой концентрации и вязкости гидросмеси ее смешивание с раствором полимера минимально, что сохраняет на значительном расстоянии эффект снижения трения, что увеличивает дальность транспортирования. Пластификаторы повышают качество возводимого искусственного закладочного массива, уменьшая сроки затвердевания, повышают прочность возводимого искусственного массива, заполняемость выработанного пространства за счет лучшей растекаемости [33]. Высокая плотность гидросмеси приводит к существенному росту затрат на транспортирование, поэтому использование пластифицирующей добавки не только увеличивают дальность транспортирования, но и снижают затраты на доставку.

Существенным недостатком технологии транспортирования гидросмесей является интенсивный гидроабразивный износ рабочих поверхностей трубопроводов, составляющий 2,5-3,0 мм/год, сокращающий срок эксплуатации до двух лет и менее. Изнашивание сопровождается повышением шероховатости поверхности и значительным ростом удельных сопротивлений перемещению потока. Определение величины удельных потерь напора при гидротранспортировании выполняется согласно выражению [34]:

где λ – коэффициент гидравлических сопротивлений; vг – средняя скорость потока гидросмеси, м/с; g – ускорение свободного падения, м/с2; D – внутренний диаметр трубопровода, м; kp – коэффициент, характеризующий консистенцию гетерогенного потока; δ – толщина пристенного (ламинарного) слоя, м; i – гидравлический уклон, м/м; Соб – объемная концентрация гидросмеси, д.ед.

Изнашивание рабочей поверхности труб обусловлено контактным трением твердых частиц о стенки и представляет собой потерю материала в результате многократного динамичного воздействия мелких твердых частиц. Интенсивность и характер изнашивания поверхности трубопровода зависит от параметров потока и режима транспортирования [35]. Под действием силы тяжести транспортируемые твердые частицы неравномерно распределяются в сечении трубопровода и при скорости потока ниже критической перемещаются волочением по дну трубы. При достижении скоростью потока критических значений изнашивание рабочей поверхности обусловлено процессом ударного воздействия абразива.

Стремление к минимизации перечисленных процессов обуславливает интенсивное развитие одного из приоритетных направлений повышения эксплуатационных характеристик транспортных трубопроводов – применение футеровок внутренней поверхности. В горной промышленности для футеровки трубопроводов часто применяются материалы, специально разработанные для защиты от абразивного износа, химических воздействий и высоких температур. Применение футеровок из износостойких материалов позволяет снизить негативное воздействие твердых частиц на изнашиваемую поверхность, уменьшить потери давления на трение, а также увеличить срок эксплуатации труб [36-38].

Наибольше распространение для футеровки труб получили керамические, синтетические, металлические и комбинированные покрытия. Керамические материалы, такие как оксид алюминия или карбид кремния, получают прессованием заготовок при давлении более 200 МПа и спекании при высоких температурах. Они обладают высокой стойкостью к абразивному изнашиванию и химическому воздействию и широко используются для футеровки трубопроводов в местах с высоким уровнем износа, например, в сепараторах, отводах, диффузорах или изгибах. Нанесение на рабочую поверхность металлической футеровки из стальных пластин или специальных сплавов применяется для трубопроводов, подверженных воздействию высоких температур и абразивному износу. Плакирование посредством нанесения на рабочую поверхность трубы, изготовленной из более износостойкого материала, облицовки из материала более низкого качеств применяется в системах, где среда является химически агрессивной.

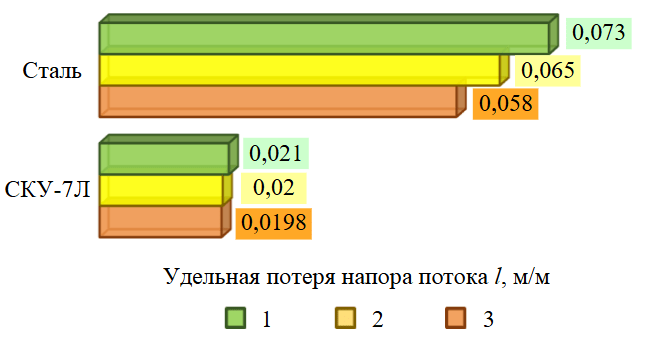

Одним из наиболее перспективных методов футеровки является нанесение полимерных покрытий на внутреннюю поверхность труб. Эластомерные материалы, такие как резина и полиуретан, реализуют механизм упругого взаимодействия дисперсной фазы потока с рабочей поверхностью, обеспечивая устойчивость к ударному изнашиванию и абразивному истиранию. Полимерные материалы, такие как полиэтилен, фторопласты и др., обладают высокой химической стойкостью и низким коэффициентом трения [35]. Экспериментальные исследования, выполненные на кафедре транспортно-технологических процессов и машин Горного университета, показали, что в случае нанесения на рабочую поверхность полиуретанового покрытия (например, СКУ-7Л – синтетический эластомер с высокой стойкостью к ударным нагрузкам) более чем в 10 раз снижается шероховатость поверхности. Это позволило в два раза уменьшить коэффициент гидравлических сопротивлений за время приработки трубопровода при транспортировании гидросмеси, приготовленной с использованием хвостов обогащения железной руды (рис.2).

Некоторые футеровочные составы представляют собой комбинацию различных материалов, например, керамические покрытия на основе полимеров или металлические вставки в эластомерные материалы, что позволяет достичь высокого уровня защиты рабочей поверхности. Выбор конкретного материала для футеровки зависит от условий эксплуатации, типа транспортируемых материалов, требований к износостойкости и химической стойкости, а также бюджета проекта.

Рис.2. Сопоставление удельных потерь напора в трубопроводах с разными материалами рабочих поверхностей

1 – Соб = 30 %; 2 – 20 %; 3 – 10 %

Аналитическая модель движения гидросмеси

При поступлении закладочной гидросмеси в вертикальный трубопровод возникает гидростатическое давление, величина которого определяется согласно выражению

где H – высота столба гидросмеси, м; ρг – плотность гидросмеси, кг/м3; iв – удельные потери напора при транспортировании в вертикальном участке трубопровода; ρтв – плотность твердой фракции наполнителя, кг/м3; ρж – плотность несущей жидкости, кг/м3; знак «–» – нисходящее направление движения потока.

Поток в вертикальной трубе является осесимметричным и в расчетах относительный коэффициент гидравлических сопротивлений λ принимается равным единице.

Под действием этого давления смесь перемещается по сочлененному горизонтальному или слабонаклонному участку до стадии уравновешивания с общими гидравлическими потерями на этом участке, определяемыми согласно выражению [38]:

где i'' – удельные потери напора на трение на горизонтальном или слабонаклонном участке трубопровода; – безразмерная плотность частиц твердой фазы; φ – угол наклона участка трубопровода к горизонтальной плоскости.

Эффективность гидротранспортирования обеспечивается корректным выбором диаметра трубопровода, определяющим уровень кинетической энергии при движении потока. Обеспечение требуемой критической скорости перемещения гидросмеси позволяет достичь перемещения в турбулентном режиме и рационализировать энергопотребление применяемого дополнительного оборудования. Перемещение частиц наполнителя во взвешенном состоянии в этих условиях способствует снижению сопротивления движению потока даже при увеличении концентрации, что позволяет повысить дальность подачи гидросмеси.

Для оценки влияния уменьшения диаметра на параметры транспортирования при условии неразрывности потока применимо уравнение Бернулли:

где ∑inLdt – величина потери напора между рассматриваемыми сечениями участка трубопровода L за время прохождения dt гидросмесью удельным весом gρг.

Наличие твердых частиц в потоке существенно меняет картину распределения средних продольных скоростей в сравнении с однофазным потоком, эпюры которого в трубах с постоянной шероховатостью неизменны вне зависимости от диаметра или направления течения. Определяемый уровень критической скорости при этом должен учитывать условие равенства касательных напряжений в нижней части трубы при течении гидросмеси и интенсивности силы трения твердых частиц о стенку. Необходимо отметить, что начальные напряжения сдвига в значительной степени зависят от времени нахождения потока в покое. В основу математического описания движения двухфазных потоков положены законы сохранения массы и импульса энергии в приложении к каждой из зон потока: рабочей поверхности трубопровода, ламинарной пленки потока, непосредственно соприкасающейся со стенкой трубы, ядра потока.

Решение задачи перемещения двухфазного потока в цилиндрической системе отсчета с известными начальными и граничными условиями формулируется в трактовке массобмена – закона сохранения массы:

где V – вектор скорости двухфазной среды; F – вектор объемных сил;

гидродинамики – закона сохранения импульса:

τ – тензор вязкого напряжения; p – статическое давление.

Для описания законов сохранения уравнениями полевого типа каждая из зон в применяемых моделях представляется в виде сплошной среды с плавно меняющимися характеристиками по всему пространству. Это может быть достигнуто только при полной симметрии потока, что в условиях переменной скорости движения гидросмеси и существенных потерь напора нереализуемо.

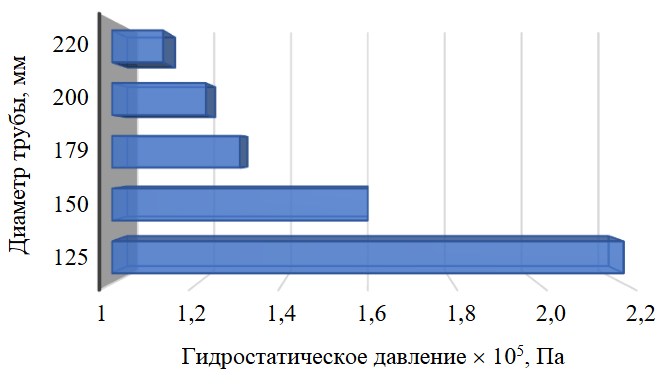

Исследования движения гидросмеси хвостовой пульпы на линейном участке позволили оценить изменение давления для перемещения потока с постоянной консистенцией (m = 1,4) в трубопроводах различных диаметров (рис.3).

Рис.3. Изменение давления, требуемого для перемещения потока гидросмеси, в зависимости от диаметра трубопровода

Согласно полученным результатам, изменение гидростатического давления в зависимости от диаметра потока описывается зависимостью

Отмечено, что уменьшение диаметра горизонтального участка трубопровода на 10 % сопровождается ростом давления в среднем на 9 %. Однако при достижении диаметром значения 180 мм и последующем его уменьшении рост значений давления, необходимого для обеспечения подачи на заданное расстояние, возрастает лавинообразно. При уменьшении диаметра до 150 мм давление возрастает сразу на 26 %, а при 125 мм – еще на 54 %. Данная тенденция согласуется с динамикой проявления дилатантных свойств потока.

Реализации поэтапного уменьшения диаметра труб осуществляется с целью поддержания скоростного напора потока и уровня допустимых потерь напора. При уменьшении сечения в два раза с 50 до 25 мм скорость возрастает в 4,6 раза – с 2,4 до 10 м/с. Поток перемещается в развитом турбулентном режиме. Уменьшение сечения трубопровода для снижения металлоемкости сопровождается уменьшением толщины стенки трубопровода.

Для течения гетерогенных потоков характерно участие дисперсных фракций в турбулентном перемешивании. Крупность частиц определяет механизм реализации реологического закона перемещения потока, пульсационные характеристики, а также условия удержание частиц [39, 40]. Увеличение насыщения потока способствует интенсификации турбулентного перемешивания, что повышает взвесенесущую способность потока. Использование в качестве наполнителя частиц мелких фракции (0,044-0,074 мм) за счет формирования структурного потока позволяет сократить расход вяжущего, при этом наблюдается снижение гидравлических сопротивлений на 6-10 %. Физическая модель потока тонкодисперсных и мелкофракционных смесей описывается зависимостью [41]:

где iг – удельные гидравлическое сопротивление движению потока, Па; ρн – плотность несущей среды, кг/м3.

Транспортирование гидросмесей с крупнозернистым наполнителем сопровождается выраженным скольжением фаз, т.е. отставанием дисперсной фазы от несущей среды, приводящим к расслоению [42]. Увеличение содержания наполнителя неизбежно приводит к значительному увеличению сопротивления перемещения по трубопроводу за счет формирования в потоке локальных зон высокой концентрации [43]. Транспортирование подобных гидросмесей требует высоких эксплуатационных скоростей, поддерживающих взвешенное движение частиц, что сопровождается высоким износом трубопроводной системы и значительными удельными энергопотерями [35]. В противном случае происходит выпадение твердых частиц в нижние слои транспортируемой смеси, расслоение потока, и переход к неустойчивому состоянию заиливания. Потери напора потока полифракционной смеси определяются согласно выражению

где iг.к – удельное сопротивление, определяемое гидравлической крупностью, Па; Δi – сопротивление взвешенного потока, Па.

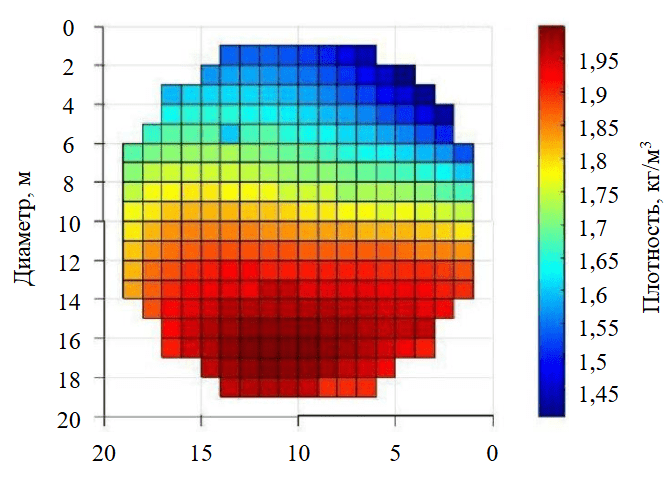

Рис.4. Распределение полей концентрации гидросмеси по сечению потока при скольжении фаз, исходная ρг = 1700 кг/м3

Причиной перехода является неравномерность распределения плотности потока по сечению и устойчивая седиментация частиц наполнителя на дне трубы, вызываемая снижением скорости ниже критических значений (рис.4).

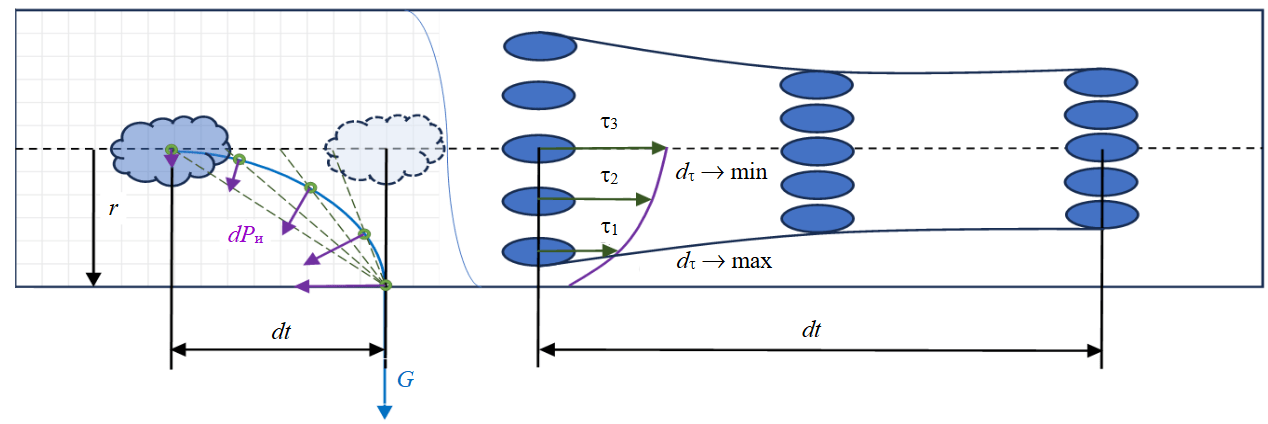

Рис.5. Миграция частиц наполнителя по сечению трубопровода r – радиус потока; Pи – сила инерции; t – время; G – вес; τ – напряжение сдвига

Скорость движения потока – основной параметр, определяющий кинематическую структуру потока. С повышением скорости гидросмеси на длинных прямолинейных участках осуществляется практически однородное взвешивание твердых частиц по сечению трубы, а гидросмесь приобретает свойства фиктивной одномодальной жидкости повышенной плотности. Положение частицы при движении в потоке относительно. Во внешней системе отсчета изменение направления вектора силы тяжести (веса) G дисперсных объектов будет формировать параболу. Для оценки влияния силы инерции необходимо также определиться с системой отсчета. Так, повышенная плотность потока определяет дискретное рассмотрение потока как однородного удельного объема заданной массы и необходимость учитывать влияние линейного ускорения. Однако влияние гетерогенной структуры требует также учета турбулентности потока определяющего интенсивный массообмен и формирующего вихревые течения. Это обуславливает рассмотрение силы инерции как переменной величины dPи, на которую оказывают влияние радиус потока, а также угловая скорость движущихся вихрей. Это позволяет сформировать картину миграции частиц при интенсивном турбулентном перемешивании потока. Величина результирующего момента силы уменьшается от оси потока к поверхности трубы. Поскольку напряжения сдвига dτ уменьшаются в направлении от поверхности трубы к ее оси в дистанции радиуса r, результирующим эффектом будет формирование тенденции смещения частиц к ядру потока (рис.5).

Процессы, протекающие в объеме потока при транспортировании на дальнее расстояние, носят вероятностный характер. Энергия ударного воздействия частиц дисперсной фазы описывается зависимостью [44]:

где ρт – плотность частиц, кг/м3; С – концентрация гидросмеси; L – длина участка трубопровода, м.

Параметры первичной концентрации и скорости потока оказывают наибольшее влияние на фактор вторичного измельчения дисперсной фазы, поскольку они определяют характер взаимодействия частиц [45]. При внутрипотоковом переизмельчении наполнителя возрастает показатель степени, характеризующий структурную консистенцию гидросмеси [46]. Этот показатель определяет значительное увеличение потребного напора, затрачиваемого для перемещения потока на заданное расстояние.

Следствием измельчения материала является повышение сдвигового напряжения в трубопроводе. При движении гидравлической смеси реализуется обобщенная реологическая модель Гершеля – Балкли:

где m – показатель консистенции потока; n – безразмерный показатель поведения потока, n ≥ 1; τ0 – начальное напряжение сдвига.

Как известно, эффективная вязкость определяется как функция градиента скорости и для гетерогенного потока гидросмесей согласно степенному закону возрастает с увеличением скорости потока. Уравнения сохранения массы и количества движения описывают стационарность потока в горизонтальной трубе:

где ∇ – оператор дивергенции, характеризующий векторный поток частиц через ограниченное живое сечение; ∇v – плотность векторов скорости в сечении; A – сечение потока, м2; ρг – плотность потока, кг/м3; v – средняя скорость потока, м/с; ΔP – изменение давления, Па;fD – коэффициент Дарси для сужения потока.

Учитывая турбулентный режим перемещения, коэффициент Дарси определяется согласно модели трения, описываемой выражением [47]:

где

модифицированное число Рейнольдса для турбулентного движения определяется согласно модели:

Показатель поведения жидкости позволяет охарактеризовать соотношение начальной энергии потока к энергии, рассеиваемой элементами потока.

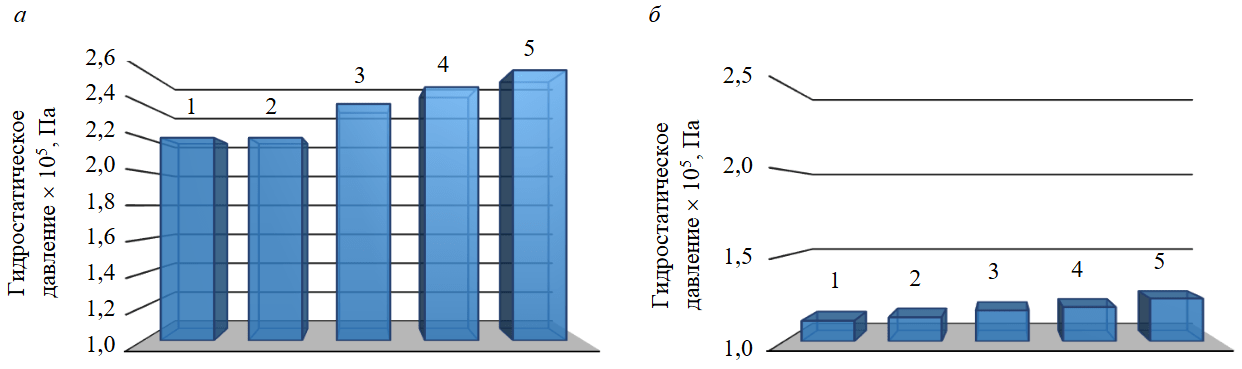

При проектировании трубопроводных систем, осуществляющих доставку гидросмесей на значительное расстояние, необходимо учитывать изменение консистенции гидросмеси. Вторичное измельчение приводит к увеличению показателя объемной концентрации при сохранении массовой характеристики. Для оценки влияния внутрипотоковой диспергации на изменение удельной энергии потока выполнено исследование движения гидросмеси по конечному участку трубопровода с постоянным сечением (рис.6).

Рис.6. Изменение давления, требуемого для перемещения потока гидросмеси, в зависимости от ее консистенции: а – Dвн = 125 мм; б – Dвн = 220 мм

1 – m = 1,4; 2 – m = 1,7; 3 – m = 2,1; 4 – m = 2,5; 5 – m = 2,9

Анализ результатов выявил, что с увеличением показателя консистенции гидросмеси уровень потребного гидростатического давления возрастает. Увеличение этого показателя в два раза приводит к росту давления в среднем на 15 % вне зависимости от рассматриваемого диаметра трубы. Это неизбежно скажется на изменении скорости перемещения потока, а также на его структуре. Очевидно, что при выполнении гидравлических расчетов целесообразно разбивать трассу транспортирования на отдельные участки с учетом изменения реологических свойств смеси и величины удельных потерь напора потока.

Выводы

Увеличение дальности транспортирования закладочных гидросмесей сталкивается со сложностью обеспечения требуемых качественных характеристик искусственного массива за счет потери материалом реологических свойств. В условиях ограниченной геодезической составляющей напора, определяемой вертикальный участком трубопроводной системы закладочного комплекса, необходимый уровень напора может быть обеспечен применением дополнительного насосного оборудования. Тенденция использования гидросмесей с высоким содержанием наполнителя обуславливает применение пастообразных материалов, транспортирование которых эффективно за счет применения объемных насосов – поршневых или перистальтических.

Как выявили результаты исследования, увеличение консистенции потока в два раза потребует увеличения на 15 % уровня давления в трубопроводной системе вне зависимости от исходного диаметра труб. Снижение напряжения сдвига и повышение текучести потока может быть достигнуто использованием пластификаторов, механической виброактивацией гидросмеси, а также изменением свойств рабочей поверхности трубопровода.

Результаты исследований показали, что применение покрытий и полимерных футеровок снижает величину удельной потери напора потока более чем в три раза вне зависимости от концентрации гидросмеси. Однако, при выборе параметров работы системы необходимо учитывать физическую природу процессов, реализуемых при перемещении двухфазного потока. Поддержание уровня кинетической энергии потока, предотвращающей расслоение потока, может быть достигнуто поэтапным уменьшением диаметра трубопровода. Выполненные исследования показали, что это сопровождается экспоненциальным ростом давления в трубопроводе и способствует миграции наполнителя к ядру потока вследствие интенсивного турбулентного перемешивания и может способствовать вторичной диспергации наполнителя.

Литература

- Haoxuan Yu, Shuai Li, Xinmin Wang. The Recent Progress China Has Made in the Backfill Mining Method, Part I: The Theory and Equipment of Backfill Pipeline Transportation // Minerals. 2021. Vol. 11. Iss. 11. № 1274. DOI: 10.3390/min11111274

- Шабаров А.Н., Куранов А.Д. Основные направления развития горнодобывающей отрасли в усложняющихся горнотехнических условиях ведения горных работ // Горный журнал. 2023. № 5. С. 5-10. DOI: 10.17580/gzh.2023.05.01

- Шабаров А.Н., Носков В.А., Павлович А.А., Черепов А.А. Понятие геомеханического риска при ведении открытых горных работ // Горный журнал. 2022. № 9. С. 22-28. DOI: 10.17580/gzh.2022.09.04

- Shuai Li, Zeming Zhao, Haoxuan Yu, Xinmin Wang. The Recent Progress China Has Made in the Backfill Mining Method, Part II: The Composition and Typical Examples of Backfill Systems // Minerals. 2021. Vol. 11. Iss. 12. № 1362. DOI: 10.3390/min11121362

- Неверов А.А., Неверов С.А., Кудря А.О. Слоевая система разработки при освоении глубоких горизонтов месторождений // Известия Тульского государственного университета. Науки о Земле. 2022. Вып. 4. С. 273-287.

- Рассказов И.Ю., Потапчук Г.М., Мирошников В.И., Рассказова М.И. Оценка напряженно-деформированного состояния элементов системы разработки с закладкой с нисходящей выемкой // Горный информационно-аналитический бюллетень. 2008. № 11. С. 116-124.

- Крупник Л.А., Шапошник Ю.Н., Шапошник С.Н. Пути повышения устойчивости обнажений закладочного массива на рудниках Казахстана // Горный информационно-аналитический бюллетень. 2017. № 3. С. 319-327.

- Ковальский Е.Р., Громцев К.В., Петров Д.Н. Моделирование процесса деформирования междукамерных целиков в условиях закладки очистных камер // Горный информационно-аналитический бюллетень. 2020. № 9. С. 87-101. DOI: 10.25018/0236-1493-2020-9-0-87-101

- Dino G.A., Cavallo A., Rossetti P. et al. Towards Sustainable Mining: Exploiting Raw Materials from Extractive Waste Facilities // Sustainability. 2020. Vol. 12. Iss. 6. № 2383. DOI: 10.3390/su12062383

- Зубов В.П., Ковальский Е.Р., Антонов С.В., Пачгин В.В. Повышение безопасности рудников при отработке Верхнекамского месторождения калийно-магниевых солей // Горный информационно-аналитический бюллетень. 2019. № 5. C. 22-33. DOI: 10.25018/0236-1493-2019-05-0-22-33

- Kumar M., Kumar G. Numerical prediction of slurry flows through 90° bend pipelines // Materials Today: Proceedings. 2023 (Online first). DOI: 10.1016/j.matpr.2023.01.382

- Samson R., Biello J.A. Longitudinal instability of slurry pipeline flow // International Journal of Multiphase Flow. 2017. Vol. 90. P. 57-63. DOI: 10.1016/j.ijmultiphaseflow.2016.12.005

- Ляшенко В.И., Франчук В.П. Повышение эффективности и безопасности трубопроводного транспорта твердеющих закладочных смесей в глубокие шахты // Известия высших учебных заведений. Горный журнал. 2021. № 1. С. 15-26. DOI: 10.21440/0536-1028-2021-1-15-26

- Агиней Р.В., Фирстов А.А. Совершенствование метода оценки изгибных напряжений в стенке подземного трубопровода // Записки Горного института. 2022. Т. 257. С. 744-754. DOI: 10.31897/PMI.2022.64

- Александров В.И., Кибирев В.И. Расчетная методика определения параметров напорного гидротранспорта хвостов обогащения руд // Обогащение руд. 2009. № 4. С. 39-41.

- Большунова О.М., Ватлина А.М., Коржев А.А. Влияние концентрации гидросмеси на энергоэффективность работы системы насос-пульпопровод // Инновации и перспективы развития горного машиностроения и электромеханики: IPDME-2021: Сборник тезисов VIII Международной научно-практической конференции, 22-23 апреля 2021, Санкт-Петербург, Россия. СПб: Санкт-Петербургский горный университет, 2021. С. 147-149.

- Александрова Т.Н., Потемкин В.А. Разработка методики оценки процесса гидроциклонирования c учетом реологических параметров минеральной суспензии // Записки Горного института. 2021. Т. 252. С. 908-916. DOI: 10.31897/PMI.2021.6.12

- Iordanov I., Novikova Yu., Simonova Yu. et al. Experimental characteristics for deformation properties of backfill mass // Mining of Mineral Deposits. 2020. Vol. 14. Iss. 3. P. 119-127. DOI: 10.33271/mining14.03.119

- Конгар-Сюрюн Ч.Б., Фараджов В.В., Тюляева Ю.С., Хайрутдинов А.М. Исследование влияния активационной обработки на галитовые отходы обогащения при приготовлении закладочной смеси // Горный информационно-аналитический бюллетень. 2021. № 1. С. 43-57. DOI: 10.25018/0236-1493-2021-1-0-43-57

- Avksentiev S.Yu., Avksentieva E.Yu. Determining the Parameters of the Hydraulic Transport of Tailings for Processing Iron Ore // IOP Conference Series: Earth and Environmental Science. 2018. Vol. 194. № 032003. DOI: 10.1088/1755-1315/194/3/032003

- Xian-qing Wang, Wen Wan, Zhong-liang Yao et al. Study on strength characteristics and thickening characteristics of classified-fine cemented backfill in gold mine // Scientific Reports. 2023. Vol. 13. № 8361. DOI: 10.1038/s41598-023-35254-w

- Фролов Д.В. Исследование и обоснование подходов к оптимизации процессов сгущения угольных шламов // Вестник Кузбасского государственного университета. 2018. № 2. C. 61-69. DOI: 10.26730/1999-4125-2018-2-61-69

- Kaiwei Chu, Jiang Chen, Aibing Yu, Williams R.A. Numerical studies of multiphase flow and separation performance of natural medium cyclones for recovering waste coal // Powder Technology. 2017. Vol. 314. P. 532-541. DOI: 10.1016/j.powtec.2016.10.047

- Yulong Zhang, Peikun Liu, Linjing Xiao et al. Effect of Cone-Plate Clarifier Structure Parameters on Flocculation Efficiency // Separations. 2022. Vol. 9. Iss. 1. № 6. DOI: 10.3390/separations9010006

- Куликова А.А., Ковалева А.М. Применение хвостов обогащения в качестве закладки выработанного пространства рудников // Горный информационно-аналитический бюллетень. 2021. № 2-1. С. 144-154. DOI: 10.25018/0236-1493-2021-21-0-144-154

- Русаков М.И., Шилов А.В. Технология подземного пульпоприготовления с использованием мобильных закладочных материалов // Горный информационно-аналитический бюллетень. 2017. № 9. С. 144-150. DOI: 10.25018/0236-1493-2017-9-0-144-150

- Васильева М.А., Волчихина А.А., Морозов М.Д. Оборудование и технологии для проведения работ по дозакладке выработанного пространства // Горный информационно-аналитический бюллетень. 2021. № 6. С. 133-144. DOI: 10.25018/0236_1493_2021_6_0_133

- Рыльникова М.В, Ангелов В.А., Туркин И.С. Обоснование технологической схемы и комплекса оборудования для утилизации текущих хвостов обогащения в выработанном подземном пространстве // Горный информационно-аналитический бюллетень. 2014. № 9. С. 62-69.

- Yunguang Ji, Hao Song, Zhanpu Xue et al. A Review of the Efficiency Improvement of Hydraulic Turbines in Energy Recovery // Processes. 2023. Vol. 11. Iss. 6. № 1815. DOI: 10.3390/pr11061815

- Khalil M., Jan B.M. Herschel-Bulkley rheological parameters of a novel environmentally friendly lightweight biopolymer drilling fluid from xanthan gum and starch // Journal of Applied Polymer Science. 2012. Vol. 124. Iss. 1. P. 595-606. DOI: 10.1002/APP.35004

- Lyu Fuyan, Ling Chunhui, Li Hao et al. Experimental research of how the boundary layer lower the pipe drag reduction in transport of dense paste // Lubrication Science. 2017. Vol. 29. Iss. 6. P. 411-422. DOI: 10.1002/ls.1377

- Монтянова А.Н., Трофимов А.В., Румянцев А.Е. и др. Опыт и эффективность применения пластифицированных закладочных смесей // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2019. Т. 17. № 1. С. 18-25. DOI: 10.18503/1995-2732-2019-17-1-18-25

- Yuankun Liao, Kai Cheng, Wuhe Sun, Yan Zhao. Study on pumping wear characteristics of concrete pipeline based on CFD-DEM coupling // Scientific Reports. 2023. Vol. 13. № 16119. DOI: 10.1038/s41598-023-42995-1

- Yong Wang, Gang-feng Yang, Cheng-liang Ma et al. Quantitative Test and Engineering Application of Wear Resistance of a Kind of Mine-Filled Composite Pipeline // Frontiers in Materials. 2022. Vol. 8. № 744944. DOI: 10.3389/fmats.2021.744944

- Kuskildin R.B., Vatlina A.M. Method of accelerated industrial testing of hydroabrasive wear of polymer coatings of steel pipes // Journal of Physics: Conference Series. 2021. Vol. 1728. № 012029. DOI: 10.1088/1742-6596/1728/1/012029

- Атрощенко В.А., Александров В.И. Повышение эффективности транспортных трубопроводов закладочного комплекса применением полиуретанового покрытия // Горный информационно-аналитический бюллетень. 2022. № 10-1. С. 25-38 (in English). DOI: 10.25018/0236_1493_2022_101_0_25

- Александров В.И., Сержан С.Л., Кибирев В.И. Эффективность применения полиуретановых покрытий внутренней поверхности пульповодов в системах гидротранспорта хвостовых пульп // Обогащение руд. 2020. № 4. С. 35-41. DOI: 10.17580/or.2020.04.06

- Пуляевский А.М., Мамаев Ю.А., Литвинцев В.С. Исследование гидравлических сопротивлений двухфазных гидросмесей в сужающихся желобах // Горный информационно-аналитический бюллетень. 2004. № 3. С. 58-64.

- Scott S.H., Abt S.R. Hydraulic Transport of Fine and Coarse Sediment Mixtures in Pipelines // Journal of Transportation Engineering. 2002. Vol. 128. Iss. 1. P. 1-8. DOI: 10.1061/(asce)0733-947x(2002)128:1(1)

- Daihui Lu, Christov I.C. Physics-informed neural networks for understanding shear migration of particles in viscous flow // International Journal of Multiphase Flow. 2023. Vol. 165. № 104476. DOI: 10.1016/j.ijmultiphaseflow.2023.104476

- Литвинова Т.Е., Царева А.А., Полторацкая М.Е., Рудко В.А. Механизм и термодинамика процесса сорбции этилового спирта на активированном нефтяном коксе // Записки Горного института. 2024. Т. 268. С. 625-636.

- Pullum L. High Concentration, Coarse Particle, Hydraulic Conveying // Advances in Slurry Technology. IntechOpen, 2022. 21 p. DOI: 10.5772/intechopen.107230

- Демьянов С.Е. Моделирование трубопроводного транспортирования пастообразных пульп // Записки Горного института. 2009. Т. 182. С. 74-77.

- van der Zanden A.J.J. Heat and mass transfer in heterogeneous media where a phase transition takes place // Chemical Engineering Science. 2000. Vol. 55. Iss. 24. P. 6235-6241. DOI: 10.1016/S0009-2509(00)00404-8

- Cho K., Irvine Jr. T.F. Determination of the density of non-Newtonian fluids // Experimental Thermal and Fluid Science. 1993. Vol. 7. Iss. 2. P. 175. DOI: 10.1016/0894-1777(93)90310-F

- Gabdulkhakov R.R., Rudko V.A., Pyagay I.N. Methods for modifying needle coke raw materials by introducing additives of various origin (review) // Fuel. 2022. Vol. 310. Part A. № 122265. DOI: 10.1016/j.fuel.2021.122265

- Vlasak P., Chara Z. Effect of Particle Size Distribution and Concentration on Flow Behavior of Dense Slurries // Particulate Science and Technology. 2011. Vol. 29. Iss. 1. P. 53-65. DOI: 10.1080/02726351.2010.508509