Разработка и исследование тампонажных составов с улучшенными упруго-прочностными свойствами для крепления нефтяных и газовых скважин

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

- 2 — аспирант Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

- 3 — д-р техн. наук профессор Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

- 4 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

Аннотация

Описаны операции из цикла строительства скважины, при которых цементный камень за обсадной колонной подвергается динамическому воздействию (удары колонны бурильных труб при бурении и нормализации цементного стакана, проведение операций вторичного вскрытия, гидроразрыва пласта и т.д.). Разработанные составы цементных растворов протестированы в соответствии со стандартами API 10B-2, API 10B-6, API STD-65-2 и ГОСТ 28985-91. Разработан состав цементной системы без использования импортных компонентов (ЦР-5), обладающий улучшенными, по сравнению с имеющимися отраслевыми решениями, упруго-прочностными свойствами. Выявлено улучшение упруго-прочностных и технологических свойств цементного камня при использовании эпоксидных смол, определен оптимальный состав цементно-эпоксидной системы, изучено внутреннее строение формируемого тампонажного камня, его проницаемость и пористость.

Введение

В 2022 г. объем бурения в России превысил 28 тыс. км, что стало самым высоким показателем за десять лет, а общее число скважин увеличилось на 7 % и превысило 7800 [1-3]. По отраслевым данным издания Bloomberg, увеличение объемов эксплуатационного бурения 2022 г. в России связано с ухудшающимися условиями добычи, т.е. при эквивалентном уровне годовой добычи 2021-2022 гг. необходимо строить большее число скважин для поддержания уровня добычи на прежнем уровне [3-5].

Одним из основных факторов, обеспечивающих эффективную добычу углеводородов из скважины, является совместная герметичность обсадной колонны и цементной крепи. В настоящее время наиболее распространенным технологическим решением при одноступенчатом цементировании является совместное использование двух видов тампонажных растворов: цементным раствором нормальной плотности 1,8-2 г/см3 (согласно требованиям регламентирующей документации и программам строительства скважин) требуется перекрыть интервалы продуктивных пластов, а облегченным цементным раствором плотностью 1,4-1,6 г/см3 перекрываются вышележащие интервалы открытого ствола и межколонное пространство [6-8].

По отраслевым стандартам и инструкциям крупных операторов месторождений к цементным растворам предъявляются требования по времени загустевания, водоотдаче, прочности, времени переходного периода и т.д. Однако стандарты не содержат рекомендаций по необходимым упруго-прочностным свойствам цементного камня нормальной плотности, который, располагаясь в зоне продуктивных пластов, подвержен динамическим воздействиям на различных этапах бурения, заканчивания, освоения и добычи, вследствие чего из-за растрескивания цементной крепи (цементного камня/кольца) от динамических нагрузок нарушается герметичность крепи за обсадной колонной [9-11].

В процессе строительства и заканчивания скважины цементная крепь воспринимает динамические нагрузки, особенно разрушающими являются следующие:

- ударное воздействие компоновки низа бурильной колонны (КНБК) при нормализации цементного стакана и бурении под следующую секцию;

- опрессовка обсадной колонны;

- кумулятивная перфорация как наиболее частый и дешевый метод вторичного вскрытия, а также гидравлический разрыв пласта (ГРП) через цементную крепь (в том числе кислотный (КГРП) и многостадийный (МГРП) [12-14].

Анализ отчета компании RPI «Российский рынок оборудования для МГРП: текущее состояние и сценарии его развития в 2021-2030 гг.» показал следующее:

- до 2030 г. будет увеличиваться количество операций ГРП на скважинах с горизонтальным окончанием, а также увеличиваться количество стадий ГРП с 9-10 до 15 и более;

- в краткосрочной перспективе (от одного года до трех лет) наиболее привлекательными регионами применения технологии ГРП/МГРП с наибольшей вероятностью станут Западная Сибирь и Поволжье, где общий объем трудноизвлекаемых запасов оценивается в 200 млрд т [15-17].

Усложнение условий бурения и тиражирование нещадящих (взрывных) методов вторичного вскрытия, а также методов интенсификации добычи, таких как ГРП, для поддержания требуемого уровня годового объема добычи приводит к увеличению операций, оказывающих динамическое воздействие на крепь в цикле строительства скважин [18-19].

Принимая во внимание актуальные тенденции жизненного цикла скважины во время строительства и освоения, следует вести разработку упругих цементных систем, способных эффективно поддерживать изоляцию продуктивных пластов в условиях динамического воздействия. Наибольшим потенциалом в увеличении упругих свойств цементного камня обладает способ использования эпоксидной смолы в составе тампонажного раствора (разработка цементно-эпоксидных систем), что благоприятно сказывается на упруго-прочностных свойствах, проницаемости и открытой пористости цементного камня. Использование эпоксидной смолы в цементном растворе обусловлено прежде всего большей вариативностью концентраций по сравнению с классическими эластомерами из резины, снижением рисков, связанных с кольматацией элементов оснастки обсадной колонны (башмак, муфта с обратным клапаном) при проведении цементирования, и большей степенью однородности цементной системы [20-22].

Методы

Цементные смеси приготавливались в соответствии со стандартом API 10B-2, в процессе подготовки образцов соблюдались рекомендации стандарта по времени затворения и кондиционирования. Термические условия выдержки образцов для образования цементного камня соответствуют температурным условиям эксплуатационных колонн и хвостовиков Надым-Пурской области Западной Сибири (забойная температура пластов Ач, Ю1, Ю2 составляет 95-105 °С). В результате моделирования условий цементирования с помощью ПО CemPro определена циркуляционная температура (71 °С (160 °F) и давление (40,7 МПа (5900 psi) для тестирования времени загустевания. Время выдержки образцов для последующего определения упругих свойств цементного камня составило 10 сут, поскольку данный промежуток времени соответствует минимальному времени от окончания операции цементирования до начала работ по вторичному вскрытию на рассматриваемом объекте [23-25].

Для определения упругих свойств цементного камня изготавливались образцы длиной 130±10 мм и диаметром 58,6±1 мм (согласно ГОСТ 28985-97). В качестве отливочной формы использованы трубы ПВХ 63x2,2 мм [26].

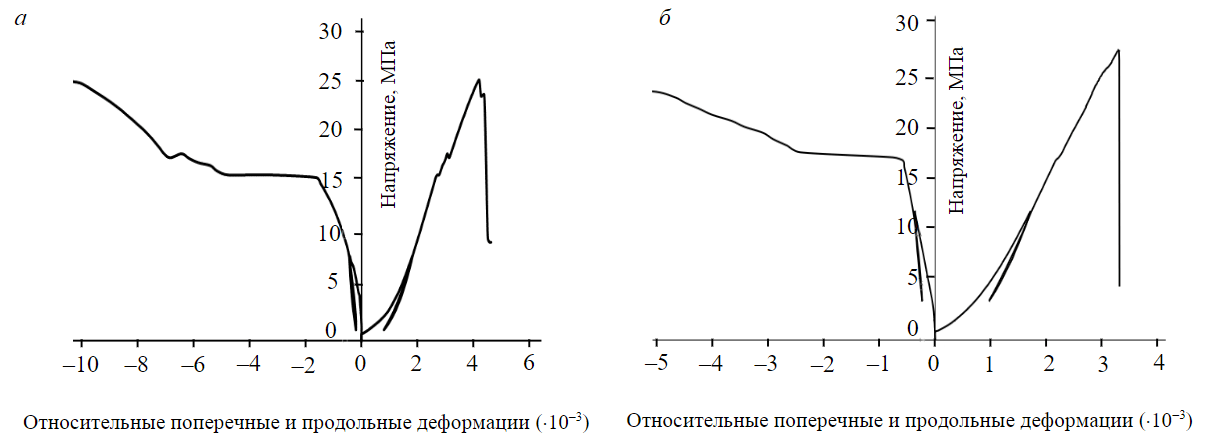

Определение упругих свойств цементного камня проводилось в соответствии с ГОСТ 28985-91 для выявления деформационных характеристик – модуля упругости (модуль Юнга) и коэффициента Пуассона [26]. Испытания проводились на установке MTS Direct Shear Test Systems для определения механических свойств.

Метод предусматривает определение предела прочности при одноосном сжатии испытываемого образца, поскольку требуется производить разгрузку на 50 % от предела прочности на сжатие образца, а затем – нагрузку на 10 % от предела прочности образца. Как правило, при этом наблюдается явление гистерезиса – несовпадение значений деформации при нагружении и снятии нагрузки для одних и тех же значений вследствие того, что восстановление формы и размеров тела отстает во времени от нагрузки и не подчиняется закону Гука.

Для определения коэффициента Пуассона необходимо измерять продольную и поперечную деформации одновременно. Нагружение образца производят непрерывно c постоянной скоростью нарастания нагрузки (0,6±0,2) МПа/с до его разрушения. Встроенное программное обеспечение позволяет автоматически анализировать собранные данные и создавать полный отчет об испытании [26]. Определение прочностных свойств образцов цементного камня проводилось на гидравлическом прессе Controls, схема испытаний соответствовала требованиям стандартов API и ISO [9, 10, 27].

Прочность на растяжение определялась методом разрушения цилиндрических образцов сжатием по образующим по ГОСТ 21153.3-85 «Породы горные. Методы определения предела прочности при одноосном растяжении», известным во всем мире как Бразильский тест. Метод тестирования заключается в приложении сжимающей нагрузки вдоль диаметра цилиндрического образца, что приводит к возникновению растягивающих напряжений в центральной части образца, которые создают разрушение породного диска. По исследованиям многих ученых методы интенсификации добычи, например ГРП/МГРП/КГРП, создают растягивающие напряжения в цементном камне. В связи с этим необходимо уделять особое внимание прочности на растяжение при подборе составов цементных растворов, устойчивых к динамическому воздействию при операциях вторичного вскрытия и интенсификации добычи [18, 28-30].

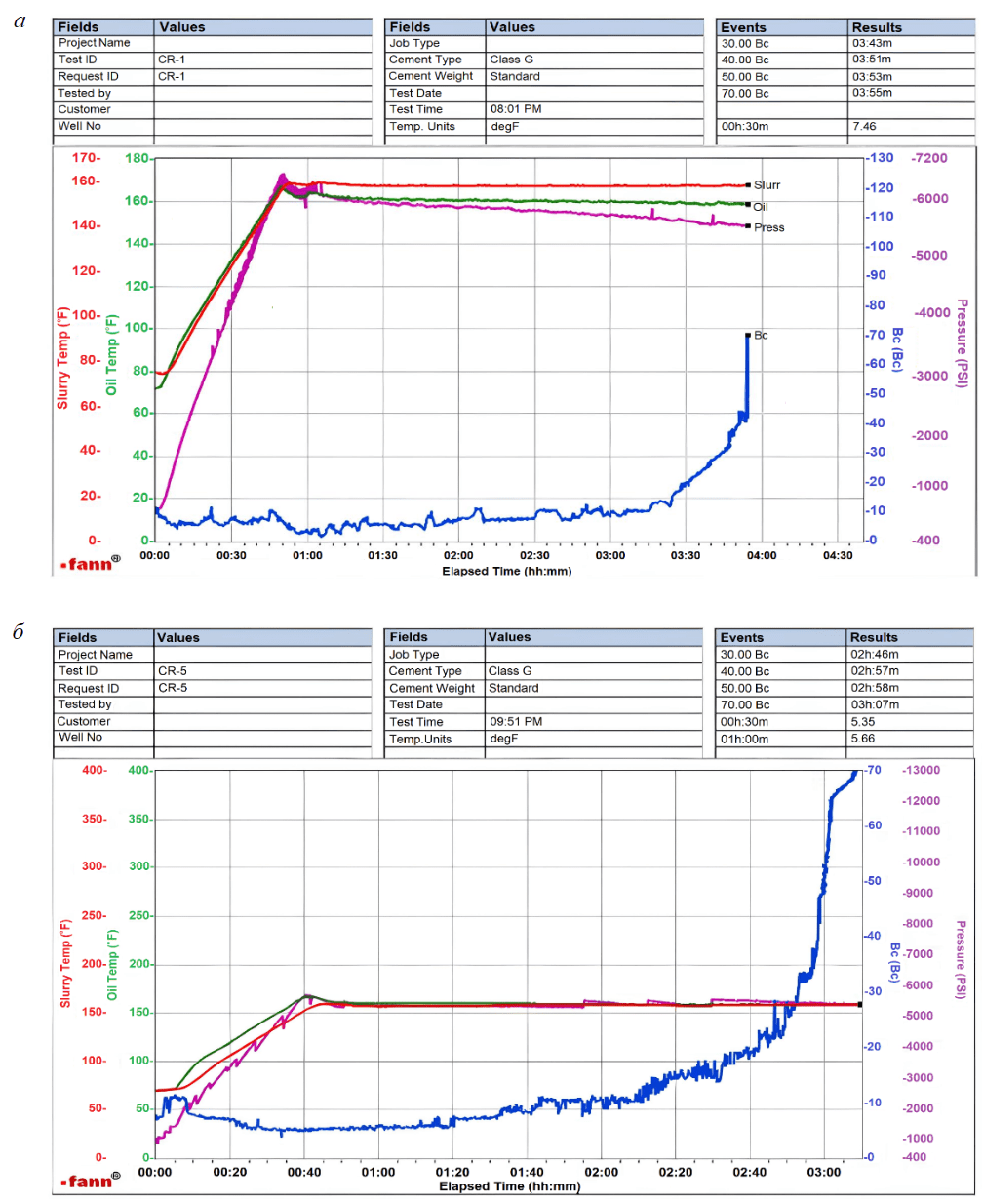

Тестирование времени загустевания цементных растворов проводилось по стандартизированным методикам API 10B-2 в термобарических условиях цементирования эксплуатационных колонн и хвостовиков на месторождениях Западной Сибири с помощью консистометров высокого давления и температуры Fann 420, Fann 290. Время загустевания является одной из основных технологических характеристик цементного раствора, так как регламентирует допустимое время его закачки и продавки в соответствии с п. 403 ПБНГП и отраслевыми стандартами по цементированию скважин ведущих компаний России и мира [9-11].

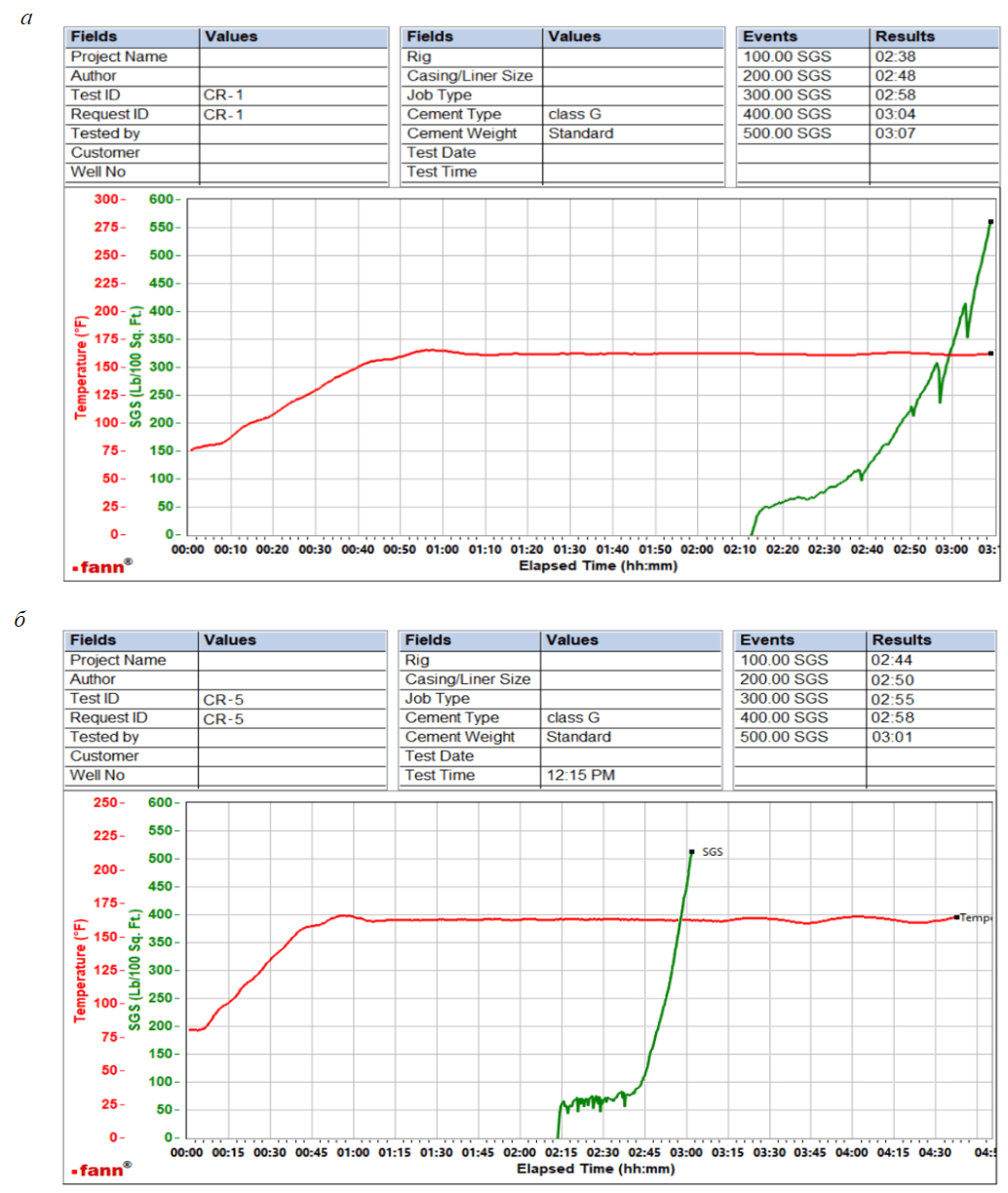

Переходный период цементных растворов (измерение статического напряжение сдвига от времени) исследовался (по рекомендациям стандарта API 10B-6 и API Standard 65-Part 2) с помощью многозадачной системы анализа цементных растворов Fann MACS II. Термобарические испытания и симулирование времени закачки цементного раствора проводились в соответствии с усредненными условиями цементирования эксплуатационных колонн и хвостовиков Надым-Пуровской области Западной Сибири. Тестирование цементного раствора для определения переходного периода, согласно API 10B-6, является обязательным при проведении критически важных работ, таких как цементирование хвостовиков и эксплуатационных колонн [11].

Одним из отраслевых требований к цементному раствору нормальной плотности, согласно РД 39-00147001-767-2000, является проницаемость цементного камня. При разобщении интервалов залегания продуктивных пластов, из которых планируется добыча, требуется, чтобы проницаемость цементного камня по газу не превосходила 2 мД. Тестирование проницаемости цементного камня проводилось с помощью анализатора газопроницаемости и пористости ПИК-ПП, предназначенного для исследования коэффициента газопроницаемости и открытой пористости горных пород. Принцип работы прибора основывается на законе Бойля – Мариотта, где базовая характеристика фильтрационно-емкостных свойств породы определяется по расходу гелия, проходящего через образец горной породы; рабочий диапазон измерения коэффициента газопроницаемости от 0,01 до 5000 мД. Образец помещался в приемную камеру анализатора, а затем в автоматическом режиме измерялась проницаемость в соответствии с термобарическими условиями эксплуатационных колонн и хвостовиков [31-33].

Результаты исследований

Цементирование скважин – это устоявшийся технологический процесс в цикле строительства скважины, только в США операции по цементированию используются с конца XΙX в. Важную роль в развитии цементирования скважин сыграло изобретение Э.Халлибертоном струйной мешалки JET Mixer, которая позволила смешивать сухую цементную смесь с жидкостью затворения в непрерывном режиме и сразу закачивать в скважину без использования осреднительной емкости [28, 34].

Цементирование скважин проводится путем закачки специальных тампонажных растворов в обсадную колонну с последующей продавкой в затрубное пространство, наиболее часто в качестве тампонажного используется цементный раствор. Ученые, лаборанты и инженеры по цементированию с конца XΙX в. по настоящее время разработали множество вариантов составов для цементирования скважин, внедрили и создали обширную номенклатуру добавок для регулирования свойств цементного раствора. Однако основным недостатком цементного раствора в качестве тампонажного остались относительно малые значения упругих свойств цементного камня и его низкая способность к восприятию динамических нагрузок [35-37].

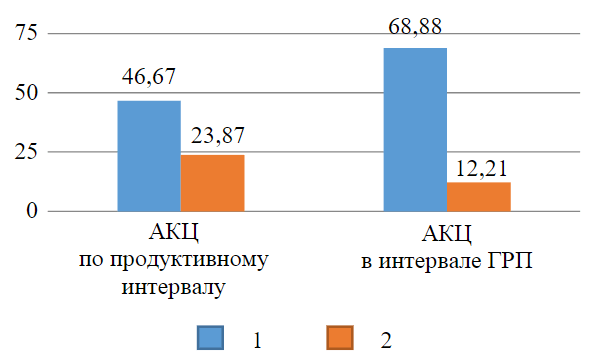

Рис.1. Качество цементирования до (1) и после (2) ГРП, %

Метод кумулятивной перфорации используется не одно десятилетие (с конца 50-х гг. прошлого века), однако в последние годы все большее распространение получают различные технологии интенсификации добычи, например ГРП (КГРП, МГРП). В основном это связано с необходимостью поддержания уровня добычи на стабильно высоком уровне для обеспечения договорных обязательств по поставкам нефти в условиях выработанности запасов месторождений существующего фонда. Также, по прогнозам аналитических агентств, до 2030 г. отмечается тенденция стабильного роста и увеличения количества работ по вторичному вскрытию ГРП/МГРП, а также увеличение стадий МГРП до 15 [14, 28, 38].

От окончания работ по креплению скважины до возникновения потери герметичности проходит ряд технологических операций (опрессовка, перфорация, вызов притока и т.д.), выполнение которых создает динамические нагрузки на обсадную колонну, передающиеся на цементный камень. Данные воздействия ухудшают качество крепи и приводят к растрескиванию, потере сцепления (с обсадной колонной и горной породой) и образованию микрозазоров при использовании неупругого цементного камня. По данным ООО «КогалымНИПИнефть», качество цементирования после ГРП снижается в два-три раза, увеличивается вероятность негерметичности, вследствие чего возможно образование межколонных и заколонных перетоков, прорыва пластовых вод в интервалы перфорации и т.д. Качество цементирования обсадных колонн определяется с помощью геофизических методов исследования скважин, среди которых наиболее распространенным является акустический каротаж цементирования – АКЦ (рис.1) [24, 39, 40].

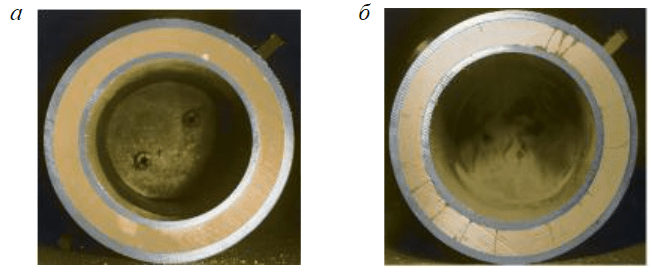

На рис.2 представлены типичные последствия воздействия высокого избыточного давления на цементный камень без специальных добавок и на упругий цементный камень. В цементном камне без специальных добавок зафиксировано растрескивание, нарушилась целостность цементного кольца, а упругий цементный камень выдержал испытания избыточным давлением без последствий. Избыточное давление при испытаниях цементного камня без специальных добавок составило 30,9 МПа, а упругий цементный состав выдержал испытания при давлении 61,8 МПа (по данным Halliburton Incorporated) [22, 28, 29, 41]. Согласно данным статьи [42], при образовании микрозазора 0,38 мкм происходит потеря сцепления цемента с обсадной колонной, микро-зазор 25 мкм является газопроницаемым, микрозазор 200 мкм флюидопроницаем.

Для снижения отрицательного влияния динамического воздействия на цементную крепь и повышения герметичности крепи следует использовать цементный раствор с повышенными упругими свойствами, т.е. такой раствор, цементный камень которого обладает низкими значениями модуля Юнга и высоким коэффициентом Пуассона. Цементный камень нормальной плотности без специальных добавок характеризуется сравнительно низкими упругими свойствами (модуль Юнга 11-12 ГПа, коэффициент Пуассона 0,15-0,17) [15, 22, 43, 44].

Для увеличения упругих свойств цементного камня используются специальные добавки – эластификаторы, в данном исследовании в качестве эластификатора используется эпоксидная смола. Это связано со значительной вариативностью концентраций смолы в составе цементного раствора по сравнению с классическими эластомерами из продуктов переработки резины. Также применение смолы в качестве добавки-эластификатора обусловлено меньшими рисками при цементировании, поскольку отсутствует вероятность закупоривания поплавкового оборудования [20, 22].

Разработаны составы цементных систем с различной концентрацией смолы. Эталонными образцами являются составы цементных растворов нормальной плотности без специальных добавок и применяемое технологическое решение – цементный раствор нормальной плотности с добавкой эластомеров из продуктов переработки резины. Во многом свойства цементных растворов зависят от плотности. Для исследований плотность цементных растворов определена в 1,84 г/см3, что сходится со средней плотностью цементных растворов нормальной плотности, используемых при креплении эксплуатационных колонн и хвостовиков.

Цементные растворы создавались путем модернизации состава базового цементного раствора, не содержащего специальных добавок-эластификаторов. В работе учтено, что некоторые добавки изменяют выход раствора, в связи с чем отличается водоцементное отношение (В/Ц), плотность растворов дополнительно проверялась на герметизированных рычажных весах, концентрация добавок рассчитывалась от веса сухого цемента (табл.1).

Таблица 1

Состав цементных растворов

|

Компонент |

ЦР-1* |

ЦР-2 |

ЦР-3 |

ЦР-4 |

ЦР-5 |

ЦР-6** |

|

Цемент, % |

100 |

|||||

|

В/Ц |

0,47 |

0,47 |

0,44 |

0,43 |

0,47 |

0,44 |

|

Лигносульфонатный замедлитель, % |

0,2 |

|||||

|

Регулятор водоотдачи, % |

0,25 |

|||||

|

Пеногаситель, % |

0,2 |

|||||

|

Смола, % |

4,11 |

4,11 |

7,92 |

11,90 |

4,11 |

– |

|

Отвердитель % |

0,41 |

0,41 |

0,79 |

1,19 |

0,41 |

– |

|

Латекс, % |

– |

– |

– |

– |

1 |

– |

|

Эластомер, % |

– |

– |

– |

– |

– |

5 |

* Базовый состав цементного раствора.

** Усредненное отраслевое решение упругой цементной системы.

Рис.2. Дефекты цементного камня при создании избыточного давления: а – упругий цементный камень после воздействия избыточного давления 61,8 МПа; б – цементный камень без специальных добавок после воздействия избыточного давления 30,9 МПа

При увеличении концентрации эпоксидной смолы по сравнению с представленными рецептурами (ЦР-2, ЦР-3, ЦР-4 и ЦР-5) возрастает стоимость тампонажного раствора, и, следовательно, снижается рентабельность.

Функции использованных химических реагентов:

- портландцемент тампонажный ПЦТ 1–G–CC-1 – основа цементного раствора (цемент);

- замедлитель цементных растворов для умеренных температур (лигносульфонатный) – увеличение сроков загустевания;

- полимер проп-2-еновой кислоты с 2-метил-2-[(1-оксопроп-2-енил) амино]-1-пропансульфоновой кислотой – регулятор водоотдачи;

- смесь диоксида кремния, минерального масла, n-Деканола и 1-Гептанола – пеногаситель;

- диглицидиловый эфир бисфенола А – эластификатор;

- полиэтиленполиамин – отвердитель;

- смесь резиновых компонентов – эластомер;

- латекс (сополимер винилацетата и этилена 3 %) – эластомер.

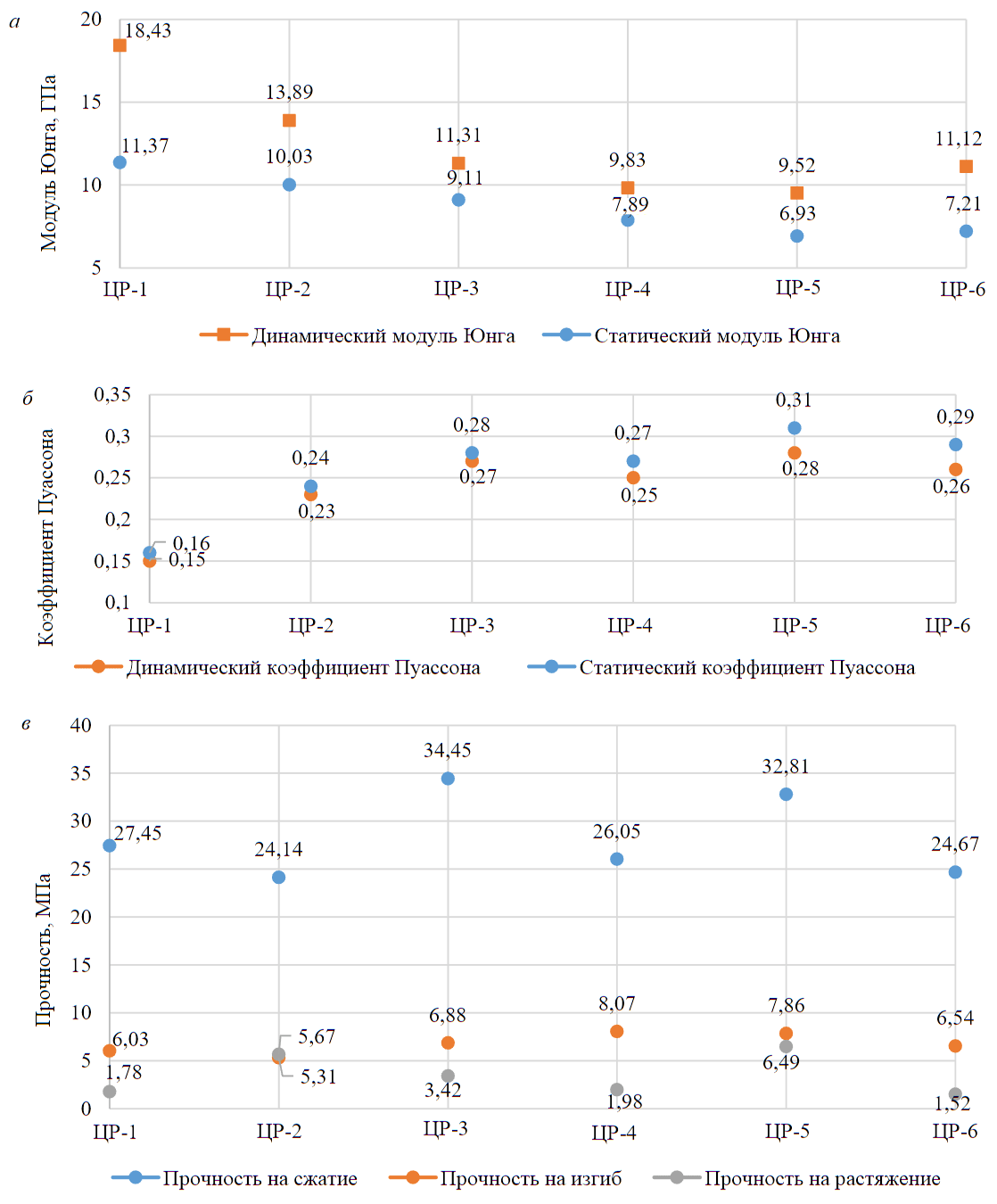

Определяющими в оценке свойств упругих цементных систем являются результаты упруго-прочностных исследований. Результаты экспериментальных исследований (изменения модуля Юнга, коэффициента Пуассона, прочностные свойства тампонажного камня) представлены на рис.3.

По результатам тестирования упругих свойств цементных растворов (рис.4) наилучшими свойствами обладает раствор ЦР-5, поэтому для дальнейших исследований выбран ЦР-5, а в качестве контрольного образца – базовый раствор ЦР-1.

Рис.3. Результаты экспериментальных исследований – изменение модуля Юнга (а); изменение коэффициента Пуассона (б); прочностные свойства состава тампонажного камня (в)

Для определения применимости состава цементного раствора проведены тесты на время загустевания (рис.5) и длительность переходного периода (рис.6). Испытания проведены на сертифицированном оборудовании Fann в соответствии со стандартами API 10B-2, ISO 10426-2 и API 10B-6 [10, 11].

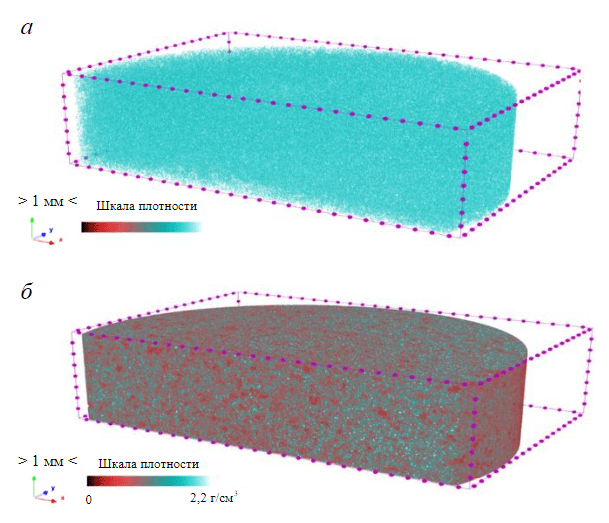

Исследования проницаемости и пористости цементного камня проводились для образцов ЦР-1 (контрольный) и ЦР-5 (показавший лучшие результаты при тестировании упруго-прочностных свойств) на автоматизированном на приборе ПИК-ПП. Согласно РД 39-00147001-767-2000, проницаемость цементного камня должна составлять менее 2 мД. Для ЦР-1 проницаемость составила 1,4 мД при открытой пористости 22,9 %, для ЦР-5 проницаемость составила 0,011 мД при открытой пористости 0,008 % [21, 28].

Рис.4. Графики испытаний упругих свойств цементных растворов: а – ЦР-1; б – ЦР-5

Рис.5. Определение времени загустевания ЦР-1 (а) и ЦР-5 (б)

Рис.6. Определение переходного периода ЦР-1 (а) и ЦР-5 (б)

Результаты тестирования представлены в табл.2. Время выдержки образцов составляло 10 сут (минимально возможное из практики проведения работ в Надым-Пурской области Западной Сибири).

Таблица 2

Результаты экспериментальных исследований с временем выдержки 10 сут

|

Цементный раствор |

Плотность по герметизированным рычажным весам, г/см3 |

Водоотдача API, мл |

Прочность на сжатие/изгиб/растяжение, МПа |

Динамический/ статический модуль Юнга, ГПа [20] |

Динамический/ статический коэффициент Пуассона [20] |

|

ЦР-1 |

1,84 |

48 |

27,45/6,03/1,78 |

18,43/11,37 |

0,15/0,16 |

|

ЦР-2 |

1,84 |

51 |

24,14/5,31/5,67 |

13,89/10,03 |

0,23/0,24 |

|

ЦР-3 |

1,83 |

56 |

34,45/6,88/3,42 |

11,31/9,11 |

0,27/0,28 |

|

ЦР-4 |

1,83 |

55 |

26,05/8,07/1,98 |

9,83/7,89 |

0,25/0,27 |

|

ЦР-5 |

1,84 |

47 |

32,81/7,86/6,49 |

9,52/6,93 |

0,28/0,31 |

|

ЦР-6 |

1,83 |

49 |

24,67/6,54/1,52 |

11,12/7,21 |

0,26/0,29 |

Рис.7. Внутреннее пространство образцов цементных растворов по результатам рентгеновского 3D-сканирования: а – ЦР-1; б – ЦР-5

Значения проницаемости и открытой пористости ЦР-1 удовлетворяют требованиям отраслевых стандартов, по результатам рентгеновского 3D-сканирования прослеживается развитая поровая структура. В результате рентгеновского 3D-сканирования образцов (рис.7) выявлено, что внутреннее пространство ЦР-5 равномерно заполнено эпоксидной смолой [36], которая образует связную решетку внутри цементного камня, создавая дополнительный барьер, а также обладает синергетическим эффектом увеличивая упруго-прочностные свойства цементно-эпоксидного камня. При визуальной оценке образцов цементного камня отмечается смена агрегатного состояния эпоксидной смолы из жидкого в твердое, т.е. за время выдержки образцов частицы эпоксидной смолы образуют твердое тело.

Заключение

При исследовании свойств цементно-эпоксидных систем изучены технологические свойства составов, проведена сравнительная оценка разработанных составов с отраслевым решением и базовым бездобавочным цементным раствором. Разработан состав цементно-эпоксидной системы из компонентов российского производства, обладающий улучшенными упруго-прочностными и технологическими свойствами.

Разработанный состав ЦР-5, содержащий эпоксидную смолу 4,52 % (смола – 4,11 %, отвердитель – 0,41 %) и латекс (сополимер винилацетата и этилена 3 %) 1 %, характеризуется:

- сниженным модулем Юнга – 6,93 ГПа (на 38 % ниже, чем у бездобавочного ЦР-1, и на 4 % ниже, чем у отраслевого решения ЦР-6);

- увеличенным коэффициентом Пуассона – 0,31 (на 51 % выше, чем у бездобавочного ЦР-1, и на 6 % выше, чем у отраслевого решения ЦР-6);

- повышенной прочностью на сжатие/изгиб/растяжение: 32,81/7,86/6,49 МПа соответственно.

При использовании эпоксидной смолы в составе цементного раствора уменьшается время загустевания цементного раствора, однако данный эффект возможно снизить путем повышения концентрации замедлителя и регулированием концентрации отвердителя эпоксидной смолы.

При достижении концентрации эпоксидной смолы более 10 % от веса цемента отмечается снижение прочности на сжатие цементно-эпоксидного камня.

Эпоксидная смола уменьшает время переходного периода цементного раствора более чем в два раза (см. рис.6): ЦР-1 время между 100 SGS до 500 SGS от 2:38 до 3:07 – 29 мин, ЦР-5 время между 100 SGS до 500 SGS от 02:44 до 03:01 – 16 мин. При этом время загустевания является приемлемым для выполнения работы по цементированию эксплуатационных колонн и хвостовиков Западной Сибири.

Применение эпоксидной смолы в составе цементного раствора снижает проницаемость цементного камня до 0,011 мД, а также и открытую пористость до 0,008 %, благоприятно сказываясь на герметичности крепи.

На основе лабораторных исследований затворения, а затем приготовления цементно-эпоксидных смесей в полевых условиях необходимо предусмотреть использование осреднительной емкости для тщательного смешивания и получения однородной смеси, а также учесть использование растворителя эпоксидной смолы для промывки цементировочного оборудования.

Литература

- Литвиненко В.С., Цветков П.С., Двойников М.В., Буслаев Г.В. Барьеры реализации водородных инициатив в контексте устойчивого развития глобальной энергетики // Записки Горного института. 2020. Т. 244. С. 428-438. DOI: 10.31897/PMI.2020.4.5

- Инякина Е.И., Левитина Е.Е., Рябикова К.О., Инякин В.В. Исследование пластового флюида при разработке месторождений на шельфе Карского моря // Наука. Инновации. Технологии. 2023. № 1. С. 155-174. DOI: 10.37493/2308-4758.2023.1.8

- Чертенков М.В. Особенности строительства скважин в сложных горно-геологических условиях на европейском Севере России // Нефтегазовое дело. 2022. Т. 20. № 5. С. 18-34. DOI: 10.17122/ngdelo-2022-5-18-34

- Litvinenko V.S. The Role of Hydrocarbons in the Global Energy Agenda: The Focus on Liquefied Natural Gas // Resources. 2020. Vol. 9. Iss. 5. № 59. DOI: 10.3390/resources9050059

- Hongwei Zhang, Zhenzhong Shen, Liqun Xu et al. Experimental and theoretical investigation on hydraulic fracturing in cement mortar exposed to sulfate attack // Materials & Design. 2022. Vol. 223. № 111226. DOI: 10.1016/j.matdes.2022.111226

- Савенок О.В., Горпинченко А.Н. Анализ влияния коэффициента аномально высокого пластового давления на разработку нефтегазовых месторождений // Наука. Техника. Технологии. 2022. № 2. С. 141-154.

- Litvinenko V.S., Tsvetkov P.S., Molodtsov K.V. The social and market mechanism of sustainable development of public companies in the mineral resource sector // Eurasian Mining. 2020. № 1. P. 36-41. DOI: 10.17580/em.2020.01.07

- Yongjin Yu, Jiawen Fu, Chi Zhang et al. Mechanical Properties and Enhancement Mechanism of Oil-Well Cement Stone Reinforced with Carbon Fiber Surfaces Treated by Concentrated Nitric Acid and Sodium Hypochlorite // International Journal of Polymer Science. 2020. Vol. 2020. № 8214549. DOI: 10.1155/2020/8214549

- Jianjian Song, Mingbiao Xu, Chunqin Tan et al. Study on an Epoxy Resin System Used to Improve the Elasticity of Oil-Well Cement-Based Composites // Materials. 2022. Vol. 15. Iss. 15. № 5258. DOI: 10.3390/ma15155258

- Саламанова М.Ш. Исследование свойств цемента для тампонирования нефтяных скважин // Вестник Дагестанского государственного технического университета. Технические науки. 2022. Т. 49. № 1. С. 149-155. DOI: 10.21822/2073-6185-2022-49-1-149-155

- Bazrkar H., Lork A., Aminnejad B. Application of a Synthetic Polymer Nanocomposite Latex in a Wellbore Cement Slurry for Gas Blockage Functions // ACS omega. 2022. Vol. 7. Iss. 31. P. 27469-27478. DOI: 10.1021/acsomega.2c02507

- Агзамов Ф.А., Белоусов А.О., Комлев Я.К. Применение упругого цементного камня для повышения устойчивости крепи скважин при ударных и динамических нагрузках // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2020. № 2 (124). С. 9-19. DOI: 10.17122/ntj-oil-2020-2-9-19

- Морозов В.А., Двойников М.В., Блинов П.А. Исследование оптимального диапазона устойчивой работы системы «долото – винтовой забойный двигатель – бурильная колонна» // Нефтегазовое дело. 2018. Т. 16. № 2. С. 35-43. DOI: 10.17122/ngdelo-2018-2-35-43

- Губайдуллин А.Г., Могучев А.И. Расчет упруговязкопластического перемещения стенок скважин в трансверсально-изотропных горных породах // Записки Горного института. 2019. Т. 236. С. 180-184. DOI: 10.31897/PMI.2019.2.180

- Miao He, Jianjian Song, Mingbiao Xu et al. Effect of Epoxy Resin Emulsion on the Mechanical Properties of Oil Well Cement-Based Composites // Advances in Civil Engineering. 2020. Vol. 2020. № 5344866. DOI: 10.1155/2020/5344866

- Chengzhang Cao, Yuhuan Bu, Leiju Tian et al. Epoxy Resin-Based Cementing Fluid Produces a Low Elastic Modulus Cementing Fluid System and Enhances the Cement–Formation Interface // Arabian Journal for Science and Engineering. 2022. Vol. 47. Iss. 9. P. 11987-11998. DOI: 10.1007/s13369-022-06750-4

- Беликов С.А., Салахов Т.Р., Кардопольцев А.С., Лескин Ф.Ю. Анализ эффективности горизонтальных скважин с многостадийным гидроразрывом пласта на примере Кондинского месторождения // Нефтегазовое дело. 2023. Т. 21. № 1. С. 39-50. DOI: 10.17122/ngdelo-2023-1-39-50

- Морозов В.А., Двойников М.В. Обоснование выбора параметров режима направленного бурения скважин винтовыми забойными двигателями // Строительство нефтяных и газовых скважин на суше и на море. 2019. № 2. С. 15-18. DOI: 10.30713/0130-3872-2019-2-15-18

- Lima V.N., Silva Flávio de Andrade, Skadsem H.J. et al. Effects of confinement pressure on the mechanical behavior of an oil well cement paste // Journal of Petroleum Science and Engineering. 2022. Vol. 208. № 109769. DOI: 10.1016/j.petrol.2021.109769

- Блинов П.А., Садыков М.И. Оценка упруго-прочностных свойств цементно-эпоксидных систем // Известия Томского политехнического университета. Инжиниринг георесурсов. 2023. Т. 334. № 1. С. 97-105. DOI: 10.18799/24131830/2023/1/3925

- Yakovleva A.A., Movchan I.B., Shaygallyamova Z.I. Dynamic response of multi-scale geophysical systems: waves and practical applications // Philosophical Transaction of Royal Society A. Mathematical, Physical and Engineering Sciences. 2022. Vol. 380. Iss. 2237. № 20210403. DOI: 10.1098/rsta.2021.0403

- Блинов П.А., Шаньшеров А.В., Черемшанцев Д.М. и др. Анализ и выбор тампонажной смеси устойчивой к динамическим нагрузкам, с целью повышения качества герметичности крепи в затрубном пространстве // Известия Томского политехнического университета. Инжиниринг георесурсов. 2022. Т. 333. № 11. С. 115-123. DOI: 10.18799/24131830/2022/11/3726

- Movchan I.B., Yakovleva A.A., Frid V. et al. Modelling of seismic assessment for large geological systems // Philosophical Transaction of Royal Society A. Mathematical, Physical and Engineering Sciences. 2022. Vol. 380. Iss. 2231. № 20210393. DOI: 10.1098/rsta.2021.0393

- Yizhao Wang, Bing Hou, Dong Wang, Zhenhua Jia. Features of fracture height propagation in cross-layer fracturing of shale oil reservoirs // Petroleum Exploration and Development. 2021. Vol. 48. P. 469-479. DOI: 10.1016/S1876-3804(21)60038-1

- Гендлер С.Г., Фазылов И.Р., Абашин А.Н. Результаты экспериментальных исследований теплового режима нефтяных шахт при термическом способе добычи нефти // Горный информационно-аналитический бюллетень. 2022. № 6-1. С. 248-262. DOI: 10.25018/0236_1493_2022_61_0_248

- Козырев А.А., Каспарьян Э.В., Федотова Ю.В., Кузнецов Н.Н. Оценка степени удароопасности скальных горных пород на основе результатов лабораторных испытаний // Вестник МГТУ. 2019. Т. 22. № 1. С. 138-148. DOI: 10.21443/1560-9278-2019-22-1-138-148

- Курбатов Ю.Е., Кашеварова Г.Г. Определение упругих характеристик цементного камня для прогнозирования усталостной долговечности бетона // Вестник МГСУ. 2022. Т. 17. Вып. 4. С. 476-486. DOI: 10.22227/1997-0935.2022.4.476-486

- Moghadam А., Castelein K., ter Heege J., Orlic B. A study on the hydraulic aperture of microannuli at the casing–cement interface using a large-scale laboratory setup // Geomechanics for Energy and the Environment. 2022. Vol. 29. № 100269. DOI: 10.1016/j.gete.2021.100269

- Baklushin M., Velikaya N., Zyryanov V., Vologdin D. Applying a Resin-Cement System to Help Prevent Fluid Migration in the Annulus: Case Study, Western Siberia / SPE Russian Petroleum Technology Conference, 22-24 October 2019, Moscow, Russia. OnePetro, 2019. № SPE-196799-MS. DOI: 10.2118/196799-MS

- Чернышов С.Е., Попов С.Н., Варушкин С.В. и др. Научное обоснование методов вторичного вскрытия фаменских отложений юго-востока Пермского края на основании геомеханического моделирования // Записки Горного института. 2022. Т. 257. С. 732-743. DOI: 10.31897/PMI.2022.51

- Yuhuan Bu, Mengran Xu, Huajie Liu. Mechanism of Cement Stone Porosity and Permeability Structures for Downhole Fluid Packing // Arabian Journal for Science and Engineering. 2022. Vol. 47. Iss. 9. P. 12223-12235. DOI: 10.1007/s13369-022-06943-x

- Feng Xu, Zhipeng Xu, Shengchuan Tang et al. Evolution of physical and mechanical properties of cementing materials during underground energy exploitation and storage // Journal of Energy Storage. 2022. Vol. 45. № 103775. DOI: 10.1016/j.est.2021.103775

- Shaojun Zheng, Tianle Liu, Guosheng Jiang et al. Effects of Water-to-Cement Ratio on Pore Structure Evolution and Strength Development of Cement Slurry Based on HYMOSTRUC3D and Micro-CT // Applied Sciences. 2021. Vol. 11. Iss. 7. № 3063. DOI: 10.3390/app11073063

- Ngoc Lan Mai, Nguyen-Hieu Hoang, Ha T. Do et al. Elastic and thermodynamic properties of the major clinker phases of Portland cement: Insights from first principles calculations // Construction and Building Materials. 2021. Vol. 287. № 122873. DOI: 10.1016/j.conbuildmat.2021.122873

- Lanka S.T., Niclas Galih Anak Moses, Suppiah R.R., Maulianda B.T. Physio-chemical interaction of Ethylene-Vinyl Acetate copolymer on bonding ability in the cementing material used for oil and gas well // Petroleum Research. 2022. Vol. 7. Iss. 3. P. 341-349. DOI: 10.1016/j.ptlrs.2021.10.003

- Xinpu Shen, Ping Zhang. A calculation method for the allowable fracturing injection pressure of preventing casing deformation // Natural Gas Industry B. 2019. Vol. 6. Iss. 4. P. 384-393. DOI: 10.1016/j.ngib.2019.01.014

- Попов С.Н., Чернышов С.Е., Кривощеков С.Н. Сопоставительный анализ аналитического и численного методов расчета напряженно-деформированного состояния околоскважинной зоны на основе упругой модели с учетом основных конструктивных элементов скважины // Известия Томского политехнического университета. Инжиниринг георесурсов. 2023. Т. 334. № 5. С. 94-102. DOI: 10.18799/24131830/2023/5/3961

- Шкряба И.Т., Мулявин С.Ф., Клещенко И.И., Кусакин В.Ю. Анализ эффективности проведения многостадийного гидравлического разрыва пласта в горизонтальных скважинах на Вынгапуровском нефтегазоконденсатном месторождении // Известия высших учебных заведений. Нефть и газ. 2017. № 4. С. 89-92. DOI: 10.31660/0445-0108-2017-4-89-92

- Gorelikov V.G., Lykov Y.V. Gorshkov L.K., Uspechov A.M. Investigation of Thermal Operational Regimes for Diamond Bit Drilling Operations (TECHNICAL NOTE) // International Journal of Engineering. 2019. Vol. 32. Iss. 5. P. 790-793. DOI: 10.5829/ije.2019.32.05b.21

- Агзамов Ф.А., Маскенов А.С., Шантасов Н.Н. Исследование добавок для восстановления герметичности крепи скважины // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2019. № 2 (118). С. 30-38. DOI: 10.17122/ntj-oil-2019-2-30-38

- Бакиров Д.Л., Бурдыга В.А., Фаттахов М.М. и др. Повышение устойчивости крепи скважины динамическому воздействию // Нефтепромысловое дело. 2020. № 1 (613). С. 65-70. DOI: 10.30713/0207-2351-2020-1(613)-65-70

- Jutten J.J., Hayman A.J. Microannulus Effect on Cementation Logs: Experiments and Case Histories / SPE Asia Pacific Oil and Gas Conference. Singapore, 8-10 February 1993. DOI: 10.2118/25377-MS

- Фахретдинов И.В. Комплексный мониторинг горизонтальных скважин с многостадийным гидроразрывом пласта на этапе внедрения в условиях Приобского месторождения с целью повышения эффективности их работы // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2017. № 4 (110). С. 92-99. DOI: 10.17122/ntj-oil-2017-4-92-99

- Чернышов С.Е., Попов С.Н., Савич А.Д., Дерендяев В.В. Анализ устойчивости крепи нефтедобывающих скважин при проведении кумулятивной перфорации на основе результатов геомеханического моделирования // Георесурсы. 2023. Т. 25. № 2. С. 245-253. DOI: 10.18599/grs.2023.2.18