Добыча россыпного олова методом распыления-всасывания из скважины: тематическое исследование оставшихся россыпных запасов олова в Бангка-Белитунг, Индонезия

- 1 — аспирант Технологический институт Бандунга ▪ Orcid

- 2 — док. наук преподаватель Технологический институт Бандунга ▪ Orcid

- 3 — док. наук преподаватель Технологический институт Бандунга ▪ Orcid

- 4 — док. наук преподаватель Технологический институт Бандунга ▪ Orcid

Аннотация

Район островов Бангка-Белитунг, который является потенциальным районом россыпных месторождений олова в Индонезии, пострадал от уничтожения запасов олова на материке из-за бесконтрольной кустарной добычи, в результате которой остались небольшие запасы. Остатки этих запасов больше не могут быть добыты с использованием гидравлической разработки открытым способом из-за небольших размеров месторождений. Такие осадочные условия могут быть отработаны только скважинным методом. Целью этого исследования были разработка инструментов и проведение пробной добычи полезных ископаемых скважинным методом с распылительно-всасывающим механизмом. Определен способ и получены параметры разработки россыпных месторождений олова с использованием методов скважинной добычи, такие как мощность и радиус выемки, коэффициент извлечения полезных ископаемых и коэффициент разубоживания. Результаты этого исследования позволят увеличить количество наземных россыпных запасов олова для обеспечения его производства.

Финансирование

Авторы выражают благодарность PT. Timah Tbk во главе с директором Элвином Албаром,который предоставил доступ к объектам, руководителю разведки Сатьогрохо, инженерному персоналу, Сасри Роми и всем, кто помогал и поддерживал во время данного исследования. Авторы надеются, что это исследование станет полезным для горнодобывающей науки и техники, особенно для добычи россыпного олова.

Введение

С 2000 г. в районе Бангка-Белитунг, Индонезия, широко распространена бессистемная кустарная добыча россыпного олова осуществляемая местным сообществом. В результате запасы олова, которые первоначально разрабатывались залежами с высокой сплошностью, теперь заменены на точечные. Эти формы точечных отложений не образуются геологически [1], а являются результатом воздействия хаотичной добычи полезных ископаемых [2]. Они больше не могут классифицироваться как запасы [3-5], поскольку в настоящее время не существует доступного способа разработки месторождений [6-9]. По оценке физических условий района добычи полезных ископаемых кустарные шахты все еще оставляют много неразработанных участков в виде выявленных запасов.

Типичный поперечный разрез показывает состояние месторождения олова, добытого кустарным способом. В разрезе представлены оставшиеся запасы, которые еще не были добыты. Оставшиеся запасы на основе проверки могут быть реклассифицированы как ресурсы.

Принцип открытой гидравлической россыпной добычи олова заключается в распылении слоя олова для диспергирования материала с образованием суспензии, которая затем поступает во всасывающее отверстие для всасывания и последующей перекачки материала в устройство для обогащения оловянной руды. Процесс распыления-всасывания очень важен для оптимизации выемки материала при открытой гидравлической добыче полезных ископаемых [10, 11].

Гипотеза состоит в том, что такие осадочные условия могут быть отработаны только скважинным методом. Целью данного исследования является разработка инструментов и проведение горных испытаний скважинным методом с распылительно-всасывающим механизмом. Бывшие скважины для кустарной добычи, которые были заполнены водой, могут быть использованы в качестве источника воды для добычи полезных ископаемых. Результатами этого исследования являются параметры выемки с применение скважинного метода добычи полезных ископаемых, такие как производительность и радиус выемки, коэффициент извлечения полезных ископаемых и коэффициент разубоживания. Ожидается, что результаты этого исследования дадут возможность увеличить количество наземных россыпных запасов олова для обеспечения его производства.

Испытание скважинной разработки с распылительно-всасывающим механизмом, проводилось в С. Секах, Белинью, регентство Бангка, провинция островов Бангка-Белитунг, Индонезия с координатами UTM X: 596 967; Y: 9 830 627. Это местоположение является характерным для оставшихся запасов олова в регионе.

Методы

Проектирование грузоподъемности шламовой пульпы

Параметры, влияющие на расчет скорости подъема, включают удельный вес транспортируемых материалов, плотность жидкости и диаметр частиц. Расчетная скорость подъема рассчитывается с использованием уравнения Стокса для сферических материалов [12-14]:

где ρ1 – минеральная плотность касситерита, ρ1 = 7 г/см3; ρ2 – плотность жидкости (воды), ρ2 = 1 г/см3; μ – вязкость жидкости (вода), μ = 0,00899 МПа∙с = 0,000899 МПа; d – диаметр частиц, d = 20" = 0,841 мм.

Результирующая скорость подъема составляет 2,6 м/с, которая округляется до 3 м/с.

Определение диаметра всасывающей трубы

Пульпа поднимается по всасывающей трубе, диаметр которой будет определять величину сброса или объем получаемой пульпы. Диаметр используемой всасывающей трубы является диаметром с наибольшей производительностью. Производительность обработки трубы будет зависеть от загрузки оборудования и необходимой мощности. Чем больше диаметр трубы, тем выше производительность, но чем больше насос и его вспомогательные принадлежности, тем выше будет нагрузка. Эмпирически установлено, что наиболее эффективная производительность обработки достигается при использовании трубы диаметром четыре дюйма.

Объем пульпы

Результаты расчета скорости подъема и диаметра всасывающей трубы могут определять расход или объем пульпы [15, 16]. Расход пульпы может рассчитываться с использованием уравнения

где V – скорость, м/с; А – площадь поперечного сечения, м2.

При скорости 3 м/с и диаметре всасывающей трубы четыре дюйма расход пульпы составляет 0,02431 м3/с или 87,51 м3/ч.

Давление распыления и диаметр распылительного сопла

Давление распыления используется для распределения слоя оловянной руды, который обычно состоит из крупного песка и образует пульпу. Объем образующейся пульпы должен быть достаточным для объема или расхода поднимаемой пульпы. Давление распыления также будет определять количество распылительных форсунок [17-19]. Давление распыления вычисляется с помощью уравнения:

где c – коэффициент расхода сопла, c = 0,96; α – площадь поперечного сечения сопла, м2; η – давление воды, выходящей из сопла (атмосферное).

Давление, необходимое для образования слоя крупного песка в шламовую пульпу, составляет 3,5 атм. Эта величина при использовании уравнения (3) может быть определена как скорость воды, образующаяся при распылении материала, при этом давление воды 3,5 атм обеспечит скорость распыления 25 м/с. Кроме того, используя давление 3,5 атм, можно также смоделировать взаимосвязь между диаметром сопла и результирующим расходом.

Объем воды, образующийся при давлении распыления, должен быть достаточным для удаления количества пульпы. Из приведенного расчета известно, что объем поднимаемой пульпы составляет 87,51 м3/ч. Объем воды, который приблизительно соответствует этому количеству – 81,64 м3/ч при использовании сопла диаметром 34 мм. Получаемая пульпа состоит из твердого материала и воды в соотношении от 1:8 до 1:10. При количестве распыляемой воды 81,64 м3/ч образуются твердые частицы от 8,16 до 10,20 м3/ч, таким образом, общий объем получаемой пульпы составляет 89,80-91,40 м3/ч. Это количество больше объема поднимаемой пульпы, который составляет 87,51 м3/ч, поэтому его достаточно. Если для распыления используются две форсунки, диаметр каждой должен составлять 17 мм.

Проектирование оборудования для скважинной добычи полезных ископаемых

Конструкция для добычи оловянной руды с использованием скважинных средств основана на механизме распыления и всасывания. Распылительные и всасывающие трубы установлены на шесть и четыре дюйма соответственно. Всасывающая труба устанавливается внутри распылительной трубы таким образом, чтобы пространство или полость, в которую поступает струя, находилась между шестидюймовой и четырехдюймовой трубами. Наконечник бура снабжен двумя распылительными отверстиями: сбоку и снизу. Диаметр каждого бокового сопла составляет 17 мм.

Используются два насоса – для распыления и всасывания, как правило, они имеют сбалансированную производительность. Давление распылительного насоса для диспергирования материала должно быть достаточным для диспергирования слоя оловянной руды.

Всасывающий насос предназначен для подъема пульпы с объемным соотношением твердого вещества и воды от 1:8 до 1:10. Глубина выемки грунта в соответствии с описанным местом испытания была рассчитана на глубине 16 м. Высота трубы над землей 5 м, расчетная высота составляла 21 м. Всасывающая труба была спроектирована в вертикальном положении, поэтому предполагается, что потери на трение из-за наклона трубы отсутствуют (Hf = 0). Грузоподъемность минерала касситерита (олова) размером 20" составляет 3 м/с, что приводит к потере напора со скоростью 0,46 м. Таким образом, общая расчетная высота и потери напора составляют 21,46 м. Другие потери напора из-за изгибов шланга, соединительной трубы, двигателя и т.д. были оценены в 5 % от этой суммы, что составляет 1,07 м [20-24]. Общая потеря напора [25-28] составляет

где Z2 – общая расчетная высота, м; Hf – потери на трение, м; Hv – скорость потери напора, м; Hl – другие потери напора, м.

Таким образом, потеря общего напора Ht, используемого при проектировании транспортировки оловянного материала в этом испытании, составляет 22,53 м.

Мощность насоса, необходимая для подъема пульпового материала с общим напором 22,53 м, была рассчитана следующим образом [29-33]:

где γ – плотность пульпы, кг/дм3; η – КПД насоса, %.

Площадь поперечного сечения всасывающей трубы диаметром 4" составляет 0,0081 м2;

таким образом, при скорости транспортировки пульпы 3 м/с результирующий расход Q составляет 0,0243 м3/с или 1,459 м3/мин. Предполагается, что плотность слоя олова 2,65 кг/дм3, а плотность воды 1 кг/дм3, поэтому при соотношении объема твердого вещества к объему воды 1:10 плотность пульпы γ составляет 1,1 кг/дм3. Предполагается, что насос не будет работать на максимальной мощности, поэтому значение выхода насоса h было оценено в 75 %. В этих условиях мощность насоса Р, необходимая для подъема материала с общим напором Ht= 22,53 м, составляет 11 кг м/с. В данном исследовании используется мощность, получаемая от механического двигателя.

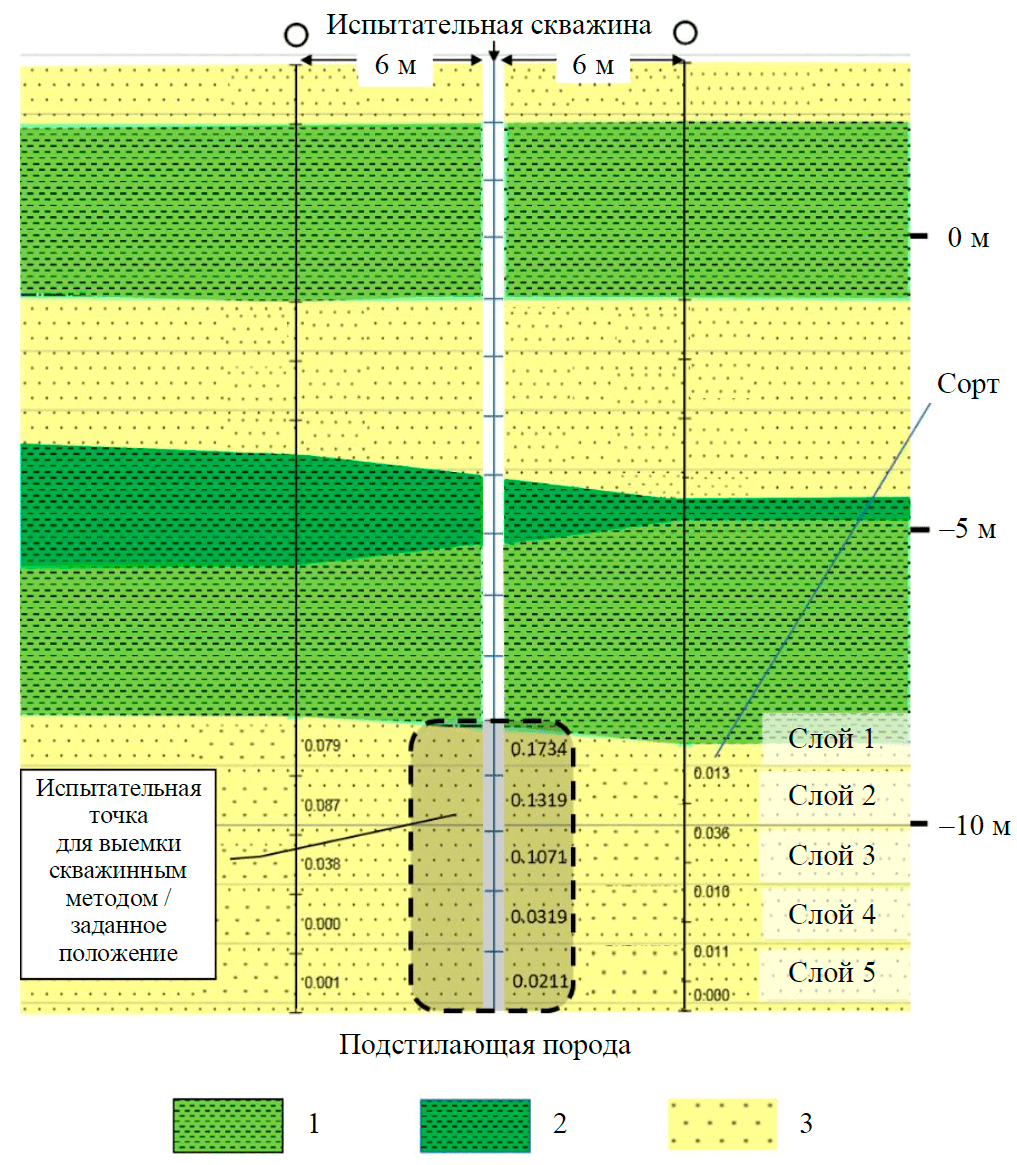

Рис.1. Проверка положения буровой скважины 1 – глинистый песок мелкий, песок крупный; 2 – плотная глина; 3 – песок крупный, песок мелкий

Испытание

Описание поперечного сечения положения скважины для тестирования представлено на рис.1. Выемка грунта в этом месте будет проводиться на глубине 11-16 м или в пределах 5 м. Содержание олова (Sn) в каждом слое от 0,0211 до 0,1734 кг/м3. Общее содержание олова (сорт) на глубине 5 м (11-16 м) составляет 0,0931 кг/м3.

Измерение расстояния распыления в этом исследовании проводилось путем установки трех точек наблюдения. Эти точки были построены путем установки контрольных труб диаметром 4" с расстояниями 1, 2 и 2,5 м. Контрольные трубы были заполнены окрашенным песчаным материалом размером 48-100 меш и тяжелым материалом (гайками) для проверки способности насоса транспортировать тяжелые материалы. Желтый песок был введен в контрольную трубу на расстоянии 1 м, зеленый песок – на расстоянии 2 м, а синий песок – на расстоянии 2,5 м. В качестве тяжелого материала использовались гайки из нержавеющей стали размером 28 мм и толщиной 13 мм, весом 41,7 г, удельный вес гайки составил 7,1 г/см3. В контрольные трубы в трех точках были установлены гайки, которые различались по цвету (белые гайки были вставлены в контрольную трубу на расстоянии 1 м, красные – на расстоянии 2 м, а коричневые на расстоянии 2,5 м).

Окрашенные песок и гайки будут видны при выемке грунта для удаления материала и укажут на дальность распыления.

Контрольная труба была установлена под углом 45° от конца/долота шахтной трубы скважины в самом нижнем положении (глубина 16 м). При такой установке ожидается, что если окрашенный песчано-гайковый материал образовал пульпу, он упадет непосредственно к концу всасывающей трубы и будет немедленно поднят. Наблюдение за процессом выемки грунта для удаления материала и окрашенным песком и гайками позволило обозначить диапазон распыления при выемке грунта.

После подготовки пробной скважины был установлен скважинный инструмент для добычи полезных ископаемых, и в скважину была вставлена труба. Выемки проводились от слоя 1 до слоя 5. Материал, который был извлечен и отсосан, затем вытекал на поверхность и упаковывался в подготовленный большой мешок.

Обсуждение результатов

Выемка грунта с использованием скважинной добычи дала следующие результаты.

Удаление грунта

Из табл.1 видно, что в результате общей выемки было заполнено 58 крупных мешков общим объемом 42,282 м3. Твердый материал, который помещался в большие мешки, представлял собой рыхлый песчаный материал, поэтому для измерения смещения грунта необходимо было преобразовать материал в насыпь [34, 35]. При добыче олова применяется поправочный коэффициент для песчаного материала к условиям насыпи путем деления объема сыпучего песчаного материала на 0,9. Пересчет свободного объема в условиях насыпи представлен в табл.1. Кроме того, разделив объем песчаного материала в условиях насыпи на затраченное время, можно найти скорость переноса грунта.

Таблица 1

Скорость извлечения грунта

|

Номер |

Время заполнения |

Длительность, мин |

Количество |

Объем сыпучего |

Показатель |

Объем (насыпи), м3 |

Скорость |

||

|

пустой |

полный |

||||||||

|

1 |

10:43 |

10:54 |

12 |

4 |

2,916 |

0,9 |

3,240 |

16 |

|

|

2 |

10:54 |

11.06 |

12 |

4 |

2,916 |

0,9 |

3,240 |

16 |

|

|

11:06 |

11:18 |

12 |

4 |

2,916 |

0,9 |

3,240 |

16 |

||

|

3 |

11:18 |

11:39 |

21 |

4 |

2,916 |

0,9 |

3,240 |

9 |

|

|

11:39 |

11:57 |

18 |

4 |

2,916 |

0,9 |

3,240 |

11 |

||

|

11:57 |

12:19 |

22 |

4 |

2,916 |

0,9 |

3,240 |

9 |

||

|

12:19 |

12:37 |

18 |

4 |

2,916 |

0,9 |

3,240 |

11 |

||

|

12:37 |

14:17 |

12 |

4 |

2,916 |

0,9 |

3,240 |

16 |

||

|

14:17 |

14:35 |

18 |

4 |

2,916 |

0,9 |

3,240 |

11 |

||

|

14:35 |

15:02 |

27 |

4 |

2,916 |

0,9 |

3,240 |

7 |

||

|

4 |

15:02 |

16:31 |

26 |

4 |

2,916 |

0,9 |

3,240 |

7 |

|

|

16:31 |

16:51 |

20 |

4 |

2,916 |

0,9 |

3,240 |

10 |

||

|

16:51 |

11:02 |

11 |

4 |

2,916 |

0,9 |

3,240 |

18 |

||

|

5 |

11:41 |

12:00 |

19 |

4 |

2,916 |

0,9 |

3,240 |

10 |

|

|

12:00 |

12:20 |

20 |

2 |

1,458 |

0,9 |

1,620 |

5 |

||

|

|

Итого |

268 |

58 |

42,282 |

0,9 |

46,980 |

11 |

||

Общее количество грунтового материала (песка), добытого насыпью, составило 46,980 м3. Скорость извлечения грунта находилась в диапазоне от 7 до 18 м3/ч при среднем показателе 11 м3/ч.

Диапазон распыления

Диапазон распыления был измерен с помощью контрольной трубы, вставленной в окрашенный песчаный материал и гайки. Результаты наблюдения в полевых условиях показали наличие красных гаек. Наблюдения за окрашенным песчаным материалом проводились с помощью встряхивания. Обнаруженный песчаный материал был окрашен в желтый и зеленый цвета. Это доказывает, что диапазон разбрызгивания составляет до 2 м.

Разубоживание

В процессе выемки грунта произошло обрушение поверхности грунта вокруг шахтной трубы скважины. Размеры полости или форма отверстия предполагались конусообразными. Это поверхностное обрушение указывает на возникновение обрушения под землей из неразработанного слоя (над ним), который входит в зону проведения выемки (разубоживание). Измерения разубоживания приведены в табл.2, которая показывает, что выемка грунта проводилась до тех пор, пока не был удален дополнительный материал слоя олова. На поверхности площадью 12,64 м2 произошел обвал сравнительно круглой формы диаметром 4,01 м. Глубина произошедшего обвала составила 1,55 м. Обвал был относительно конической формы с объемом 6,55 м3.

Содержание олова в результате выемки

Материал слоя оловянной руды, извлеченный и помещенный в большие мешки, был отобран для лабораторного исследования чтобы определить его содержание. Содержание килограмма Sn в слое оловянной руды находится в диапазоне 0,0290-0,1529 кг/м3 при общем содержании композитного слоя 0,1096 кг/м3 (табл.3).

Сравнение фактических данных о выемке грунта и бурении

Было проведено сравнение содержания олова (Sn) в слое оловянной руды между данными бурения и результатами скважинной выемки. Сорт, полученный по результатам испытаний на глубине 11-16 м (толщина 5 м), составляет 0,1096 кг/м3. Результаты сравнения содержания Sn в слое оловянной руды приведены в табл.4. Существуют значительные различия в слоях 4 и 5, но в целом разница незначительна.

Таблица 2

Результаты измерения разубоживания

|

День |

Время, с |

Суммарное время, с |

Диаметр скважины, м |

Суммарная площадь, м2 |

Глубина обрушения, м |

Суммарный объем, м3 |

Скорость обрушения, м3/ч |

Этап |

|

|

Начало |

Окончание |

||||||||

|

1 |

10:59:18 |

11:16:53 |

1055 |

– |

– |

– |

– |

– |

Операция |

|

11:16:53 |

12:00:52 |

2639 |

– |

– |

– |

– |

– |

–"– |

|

|

12:00:52 |

12:15:01 |

3488 |

1,60 |

2,01 |

0,50 |

0,33 |

0,35 |

–"– |

|

|

12:15:01 |

12:26:19 |

4166 |

1,90 |

2,83 |

1,05 |

0,99 |

0,86 |

–"– |

|

|

12:26:19 |

13:53:45 |

9412 |

1,95 |

2,98 |

1,31 |

1,30 |

0,50 |

–"– |

|

|

13:53:45 |

14:11:12 |

10,459 |

2,02 |

3,20 |

1,49 |

1,59 |

0,55 |

–"– |

|

|

14:11:12 |

14:56:43 |

13,190 |

2,50 |

4,91 |

2,00 |

3,27 |

0,89 |

–"– |

|

|

14:56:43 |

15:44:45 |

16,072 |

3,01 |

7,10 |

2,04 |

4,83 |

1,08 |

–"– |

|

|

15:44:45 |

15:53:53 |

16,620 |

4,01 |

12,64 |

1,55 |

6,55 |

1,42 |

–"– |

|

|

2 |

12:19:55 |

15:00:35 |

72,823 |

4,50 |

15,90 |

2,37 |

12,55 |

0,62 |

После операции |

Таблица 3

Измерение содержания Sn в слое оловянной руды

|

Номер |

Масса брутто, кг |

Сухой вес, |

Сорт, |

Sn, кг |

Объем (насыпь), м3 |

Сорт, |

||

|

1 |

3630 |

3260 |

0,015 |

0,495 |

0,495 |

3,240 |

0,1529 |

|

|

2 |

3102 |

2785 |

0,018 |

0,503 |

0,945 |

6,480 |

0,1458 |

|

|

2723 |

2444 |

0,018 |

0,442 |

|||||

|

3 |

3078 |

2763 |

0,011 |

0,314 |

2,259 |

22,680 |

0,0996 |

|

|

3692 |

3316 |

0,011 |

0,377 |

|||||

|

3152 |

2830 |

0,011 |

0,322 |

|||||

|

2978 |

2673 |

0,011 |

0,304 |

|||||

|

3026 |

2716 |

0,011 |

0,309 |

|||||

|

3382 |

3037 |

0,011 |

0,345 |

|||||

|

2835 |

2546 |

0,011 |

0,289 |

|||||

|

4 |

3307 |

2969 |

0,013 |

0,401 |

1,309 |

9,720 |

0,1347 |

|

|

3579 |

3214 |

0,013 |

0,434 |

|||||

|

3920 |

3521 |

0,013 |

0,475 |

|||||

|

5 |

4509 |

4049 |

0,003 |

0,105 |

0,141 |

4,860 |

0,0290 |

|

|

1535 |

1378 |

0,003 |

0,036 |

|||||

|

Итого |

48,448 |

43,499 |

0,012 |

5,149 |

5,149 |

46,980 |

0,1096 |

|

Таблица 4

Сравнение содержания олова (Sn) в слоях оловянной руды

|

Номер |

Данные о бурении, |

Скважинная добыча, испытание, |

Соотношение |

|

1 |

0,1734 |

0,1529 |

0,88 |

|

2 |

0,1319 |

0,1458 |

1,11 |

|

3 |

0,1071 |

0,0996 |

0,93 |

|

4 |

0,0319 |

0,1347 |

4,22 |

|

5 |

0,0211 |

0,0290 |

1,37 |

|

1-5 |

0,0931 |

0,1096 |

1,18 |

Возникновение разубоживания не оказывает существенного влияния на содержание олова в фактических данных бурения. Коэффициент выхода, полученный в результате деления степени реализации горных разработок в скважине на данные о категории прочности бурения, составляет 1,18. Диапазон соотношения представляет собой сравнение данных о реализации с данными разведки. Допустимый диапазон соотношения составляет +20 % или 0,80-1,20 [36].

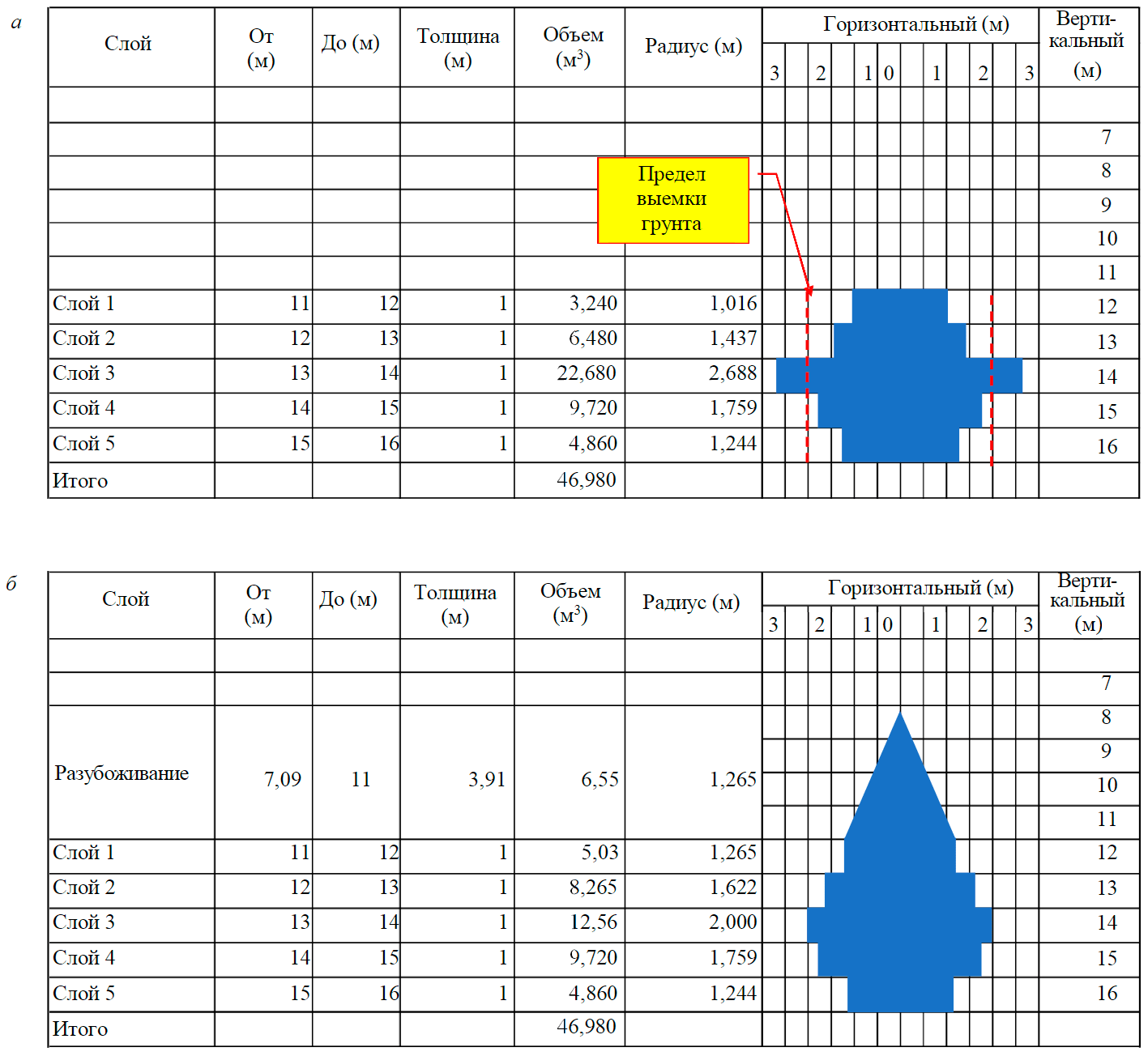

Рис.2. Графическое изображение поперечного сечения скважины: а – до корректировки; б – после корректировки

На основании приведенных измерений можно оценить размер выемки, выполненной с использованием скважинной добычи полезных ископаемых. Оценка была произведена путем объединения данных в табл.1, 2 и выполнена в линейной конфигурации. Изображение выемок представлено на рис.2.

Выемка грунта, состоящего из крупного и мелкого песка, происходила в слоях 1-5. Выше располагается слой глины, крупного и мелкого песка. Когда выемка была расширена, произошел дисбаланс в верхнем слое почвы, что привело к обрушению верхнего слоя. Тип вышележащего слоя с сыпучим материалом также мог быть причиной обрушения. Объем материала, попадающего в зону выемки, был аналогичен объему при разубоживании, которое происходило при выемке слоя оловянной руды. Форма обломков также была оценена как аналогичная форме обломков на поверхности.

Каждый слой с 1 по 5 при выемке грунта имел толщину 1 м, таким образом общая толщина выемки составляла 5 м. Размеры выемки были получены из приведенных данных и выражены в графическом поперечном сечении, как показано на рис.2.

На рис.2, а показано поперечное сечение выемки в каждом слое. Предполагается, что площадь скважины круглая. Этот показатель не прогнозирует разубоживание из-за разрушения материала над ним. Слой 3 имеет радиус 2,688 м. Этот радиус больше, чем предел результатов испытаний на выемку грунта в скважине (до 2 м), поэтому размер выемки, как показано на рис.2, а, необходимо скорректировать. Исправление проводили путем ввода коэффициента разубоживания и корректировки радиуса слоя 3 с дальностью копания 2 м. Эта поправка привела к тому, что объем выемки в слое 3 составил 12,56 м3. Объем уменьшился на 10,12 м3 по сравнению с первоначальными данными в 22,680 м3. Объем 10,12 м3 – это обвал грунта, происходящий из слоев 1 и 2, и возникающее разубоживание. Объем разубоживания, которое произошло во время разработки, как видно из табл.2, составил 6,55 м3, поэтому обрушение грунта в слоях 1 и 2 составило 3,57 м3. Материалом разубоживания был почвенный материал, образовавшийся в результате обрушения слоя над слоем 1. Форма материала разубоживания была оценена как аналогичная форме обвала, который произошел на поверхности почвы, – конус. Исходя из этих условий, можно было оценить поперечное сечение выемки скважины (рис.2, б).

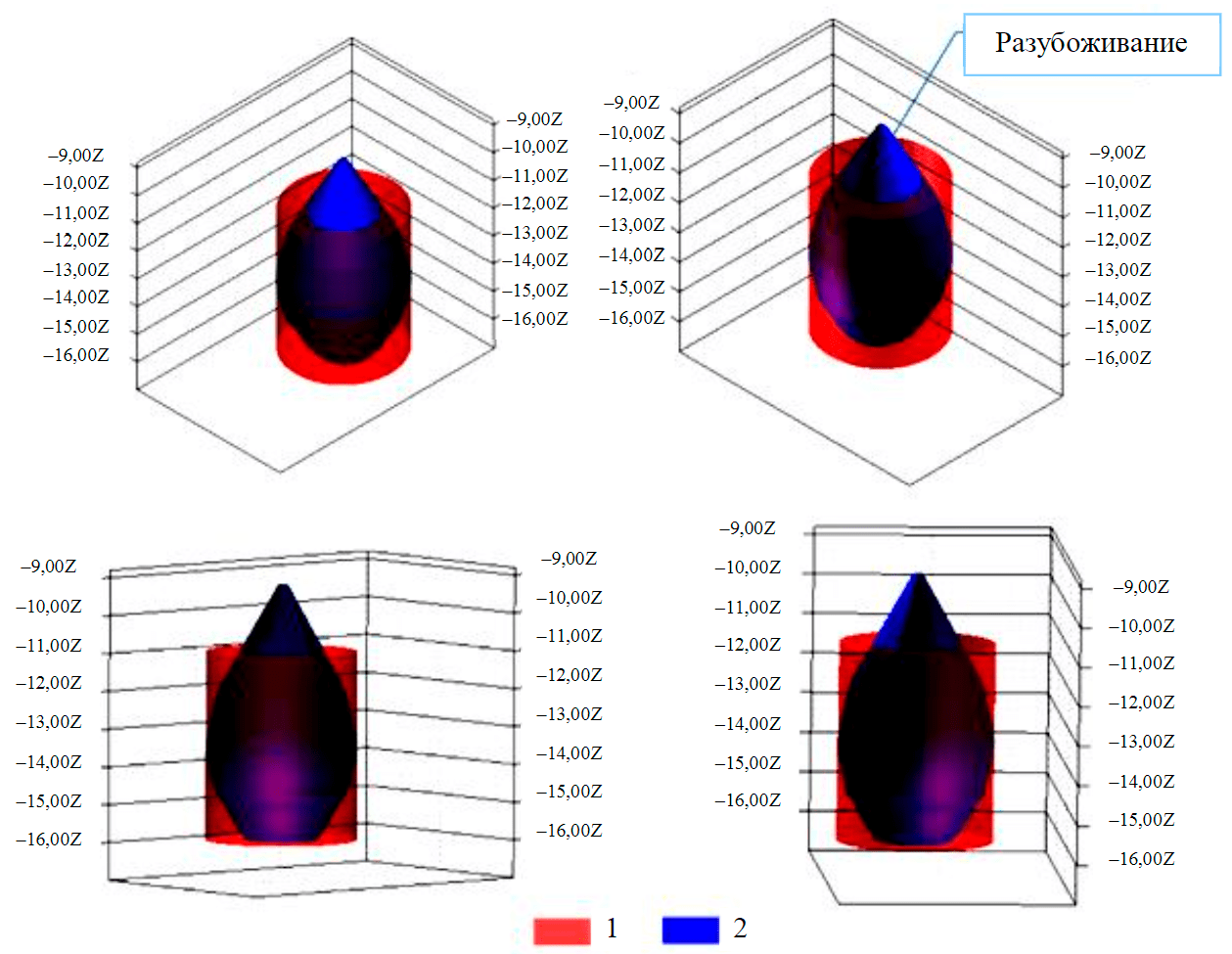

Рис.3. Сочетание размеров выемки и планов работ 1 – отложения в виде трубы; 2 – результат выемки

Во время выемки грунта уровень воды также колебался из-за процесса распыления-всасывания, что приводило к тому, что вертикальный поток воды поднимался и опускался вдоль отверстия. Это условие также может привести к дисбалансу слоев, вследствие чего происходят просадки грунта в слоях вокруг трубы, особенно в слоях, состоящих из песка и слабой глины. На поверхности вокруг трубы расширяется обвал скважины.

Выемка грунта на каждом слое заканчивалась, когда отсасываемый материал больше не поднимался на поверхность. Если в этих условиях происходит только циркуляция воды, состояние воды относительно стабильно (нет колебаний потока, как при выемке грунта), и на поверхности больше не происходит разрастания обломков почвы. Общая выемка грунта закончилась, когда раскопки достигли последнего слоя – слоя 5.

Исходя из указанных условий, можно определить параметры, которые могут быть использованы в качестве эталона при оценке запасов скважинной добычи ресурсов точечных отложений, включая добытый материал (пригодный для добычи) и коэффициенты разубоживания. Форма выемки (рис.2, б) может быть преобразована в трехмерную модель (показана синим цветом на рис.3).

Если размеры слоя оловянной руды для плана работ или запасов выполнены в виде трубы с диаметром окружности 4 м в соответствии с диапазоном распыления и толщиной 5 м, то объем участка выемки составит 62,8 м3. Объем выемки насыпи составил 46,98 м3 (табл.4), это количество включает материал из-за пределов вырытой территории, который попал в зону выемки (разубоживание). Отношение объема добытого материала к объему осадка цилиндрической руды составляет 0,75. Из этих двух измерений можно составить комбинацию (рис.3). Комбинация показывает, что части рабочего плана (трубы) не были извлечены. Также видно, что грунтовый материал, не предусмотренный планом работ, был извлечен во время добычи.

Выводы

Гидравлическая скважинная добыча с использованием распылительно-всасывающего механизма может быть применена к россыпным месторождениям олова. Используемое оборудование имело наружную трубу (распылитель) размером шесть дюймов и внутреннюю трубу (всасывание) размером четыре дюйма. В результате исследования были получены параметры добычи с использованием скважинного метода распыления-всасывания, в том числе: производительность работ по выемке грунта 8-16 м3/ч; радиус выемки грунта 2 м; соотношение данных добычи полезных ископаемых с данными разведки 0,8-1,2; отношение объема добытого материала к объему осадка цилиндрической руды, равное 0,75 (объем извлечения при добыче); разубоживание 14 % от вынутого объема; коэффициент разубоживания горных работ (FMD) 1,14.

Ожидается, что результаты этого исследования помогут увеличить количество наземных россыпных запасов для обеспечения производства олова.

Литература

- Stephenson P.R., Allman A., Carville D.P. et al. Mineral resource classification – it's time to shoot the spotted dog'! // Proceedings Sixth International Mining Geology Conference. Melbourne: The Australasian Institute of Mining and Metallurgy, 2006. P. 91-96.

- Sutedjo Sejarah. Sejarah penambangan Timah di Indonesia: abad ke 18-abad ke 20: sekitar sejarah perkembangan teknologi dan pengelolaan penambangan Timah di Indonesia. Pangkalpinang, Bangka: PT.Timah (Tbk), 2007. 286 p.

- The JORC Code. 2012 Edition. Australian Code for Reporting of Exploration Result. Mineral Resources and Ore Reserves. The Joint Ore Reserves Committee of The Australasian Institute of Mining and Metallurgy, Australian Institute of Geoscientists and Minerals Council of Australia, 2012. P. 8-21.

- CIM Definition Standards for Mineral Resources and Mineral Reserves. Westmount, Quebec, Canada: Canadian Institute of Mining, Metallurgy and Petroleum, 2014. P. 7-9.

- Lomberg K., Rupprecht S.M. The 2016 SAMREC Code // Journal of the Southern African Institute of Mining and Metallurgy. Vol. 117. № 12. P. 1095-1100. DOI: 10.17159/2411-9717/2017/v117n12a1

- Pan-European Standard for the Public Reporting of Exploration Results, Mineral Resources and Mineral Reserves. Pan-European Reserves and Resources Reporting Committee, 2021. P. 14-40.

- The SME Guide for Reporting Exploration Results, Mineral Resources, and Mineral Reserves (The 2014 SME Guide), 2014. P. 11-30.

- KODE-KCMI 2017. Kode Pelaporan Hasil Eksplorasi Sumber Daya Mineral dan Cadangan Mineral Indonesia. Edisi Cetak Kedua Tahun, 2019. P. 14-40.

- SNI 4726:2011 Pedoman pelaporan, sumberdaya, dan cadangan mineral. Badan Standardisasi Nasional, 2019. P. 10-29.

- Balasubramanian A. Placers and Placer Mining. Centre for Advanced Studies in Earth Science, University of Mysore, Mysore. 2017. P. 1-7. DOI: 10.13140/RG.2.2.27654.78403

- Ibrahim E., Lema L., Barnabé P. et al. Small-scale surface mining of gold placers: Detection, mapping, and temporal analysis through the use of free satellite imagery // International Journal of Applied Earth Observation and Geoinformation. 2020. Vol. 93. № 102194. DOI: 10.1016/j.jag.2020.102194

- Bano Z., Siddiqui A.M., Bhatti K. Unsteady Stokes Flow through a Porous Pipe with Periodic Suction and Injection with Slip Conditions // Journal of Applied and Computational Mechanics. 2020. Vol. 6. № SI. P. 1168-1177. DOI: 10.22055/JACM.2020.32136.1973

- Guobiao M., Sangani A.S. A method for computing Stokes flow interactions among spherical objects and its application to suspensions of drops and porous particles // Physic Fluids. 1994. Vol. 6. Iss. 5. № 1637. DOI: 10.1063/1.868227

- Akimoto H., Anoda Y., Takase K. et al. Laminar Flow and Turbulent Flow (The Similarity Rule) // Nuclear Thermal Hydraulics. Springer Japan, 2018. P. 143-151. DOI: 10.1007/978-4-431-55603-9_9

- Hayat T., Shahzad F., Ayub M. Analytical solution for the steady flow of the third grade fluid in a porous half space // Applied Mathematical Modelling. 2007. Vol. 31. Iss. 11. P. 2424-2432. DOI: 10.1016/j.apm.2006.09.008

- Rizvandi O.B., Miao X.-Y., Frandsen H.L. Fast and stable approximation of laminar and turbulent flows in channels by Darcy’s Law // Alexandria Engineering Journal. 2021. Vol. 60. Iss. 2. P. 2155-2165. DOI: 10.1016/j.aej.2020.12.033

- Anglani F., Barry J., Dekkers W. A numerical study on high-pressure water-spray cleaning for CSP reflectors // AIP Conference Proceedings. 2016. № 1734. DOI: 10.1063/1.4949242

- Rui Chen, Hong Li, Jian Wang, Xin Guo. Effects of Pressure and Nozzle Size on the Spray Characteristics of Low-Pressure Rotating Sprinklers // Water. 2020. Vol. 12. Iss. 10. № 2904. DOI: 10.3390/w12102904

- Junior A.M., Costa Ferreira da M. Influence of Working Pressure and Spray Nozzle on The Distribution of Spray Liquid in Manual Backpack Sprayers // Arquivos do Instituto Biológico. 2019. Vol. 86. № e0442018. P. 1-9. DOI: 10.1590/1808-1657000442018

- Muffarih A., Silalahi S.K., Setyowidodo I. Analysis of Head Losses Consequent Section Diameter, Pipe Material and Flow Debit Using Contrast Test (Scheffe’s Method) At 900 Elbow Joint // IPTEK, The Journal of Engineering. 2017. Vol. 3. № 3. P. 9-14. DOI: 10.12962/j23378557.v3i3.a3081

- Melo V.G.M.L., Arau´jo A.C.S., Camargo A.P. et al. Head Loss in Thin-Walled Drip Tapes with Continuous Labyrinth // The Scientific World Journal. 2019. Vol. 2019. № 8640893. P. 1-11. DOI: 10.1155/2019/8640893

- Madeira A.A. Major and minor head losses in a hydraulic flow circuit: experimental measurements and a Moody’s diagram application // Eclética Química Journal. 2020. Vol. 45. № 3. P. 47-56. DOI: 10.26850/1678-4618eqj.v45.3.2020.p47-56

- Abduh M., Suhardjono, Sumiadi, Dermawan V. Simplified Equations and Ansys Simulation of Head Loss on Nonlinear (Sliced) Bend for Piping Network // Journal of Physics: Conference Series. 2020. Vol. 1477. № 052002. P. 1-8. DOI: 10.1088/1742-6596/1477/5/052002

- Oliviera A.R.E. History of Bernoulli Principle // Mechanisms and Machine Science. Springer, Cham, 2019. Vol. 73. P. 1161-1178. DOI: 10.1007/978-3-030-20131-9_115

- Shichikha J.M., Bitok J., Manyonge A.W., Sang K.N. Head Loss Analysis in Pipe System Components // Applied Mathematics. 2013. Vol. 3. № 5. P. 160-162. DOI: 10.5923/j.am.20130305.02

- Thappeta S. K., Fiener P., Chandra V. Experimental Study on Head Loss Due to Cluster of Randomly Distributed Non-Uniform Roughness Elements in Supercritical Flow // Water. 2022. Vol. 14. Iss. 3. № 464. P. 1-14. DOI: 10.3390/w14030464

- Fernando E., Fahrudin A.Manometer Design for Measuring Head Losses in Piping Test // Indonesian Journal of Innovation Studies. 2021. Vol. 13. DOI: 10.21070/ijins.v13i.531

- Provenzano G., Pumo D., Dio P.D. Simplified Procedure to Evaluate Head Losses in Drip Irrigation Laterals // Journal of Irrigation and Drainage Engineering. 2005. Vol. 131. Iss. 6. DOI: 10.1061/(ASCE)0733-9437(2005)131:6(525)

- Martin-Candilejo A., Santillan D., Garrote L. Pump Efficiency Analysis for Proper Energy Assessment in Optimization of Water Supply Systems // Water. 2020. Vol. 12. № 132. DOI: 10.3390/w12010132

- Matlakala M.E., Kallon D.V. Optimization of the Pumping Capacity of Centrifugal Pumps Based on System Analysis // MATEC Web of Conferences. 2021. Vol. 347. P. 1-12. DOI: 10.1051/matecconf/202134700024

- Shojaeefard M.H., Rizi B.S., Khalkhali A., Tahani M. A New Method to Calculate Centrifugal Pump Performance Parameters for Industrial Oils // Journal of Applied Fluid Mechanics. 2015. Vol. 8. P. 673-681. DOI: 10.18869/acadpub.jafm.67.223.21294

- Zaman M.H., Najmi J., Abbasi A.I. et al. Selection of a low-cost high efficiency centrifugal pump // Fifth International Conference on Aerospace Science & Engineering (ICASE), 14-16 November 2017, Islamabad, Pakistan. P. 1-7. DOI: 10.1109/ICASE.2017.8374273

- Solodkiy E.M., Kazantsev V.P., Dadenkov D.A. Improving the Energy Efficiency of the Sucker-rod Pump via Its Optimal Counterbalancing // International Russian Automation Conference, 8-14 September 2019, Sochi, Russia. P. 1-5. DOI: 10.1109/RUSAUTOCON.2019.8867737

- Euch Khay El S., Neji J., Loulizi A. Shrinkage properties of compacted sand concrete used in pavements // Construction and Building Materials. 2010. Vol. 24. Iss. 9. P. 1790-1795. DOI: 10.1016/j.conbuildmat.2010.02.008

- Yousif H.H., Karim T.H., Mohammad I.B. The Swell and Shrinkage Percentages for Various Soil Types and their Prediction from Intrinsic Soil Properties // Agricultural and Environmental Researches. 2020. Vol. 32. № 6. P. 123-137. DOI: 10.21271/zjpas.32.6.14

- Dominy S.C., Noppé M.A., Annels A.E. Errors and Uncertainty in Mineral Resource and Ore Reserve Estimation: The Importance of Getting it Right // Exploration and Mining Geology. 2002. Vol. 11. № 1-4. P. 77-98. DOI: 10.2113/11.1-4.77