Разработка ресурсосберегающей технологии выемки пологих угольных пластов с труднообрушающимися породами кровли (на примере шахт Куангниньского угольного бассейна)

- 1 — д-р техн. наук заведующий кафедрой Санкт-Петербургский горный университет ▪ Orcid

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid

Аннотация

Показано, что к числу основных направлений совершенствования технологических схем ведения горных работ на шахтах Куангниньского угольного бассейна относят создание вариантов ресурсосберегающих систем разработки длинными столбами. Они обеспечивают снижение потерь угля в межстолбовых целиках и затрат на поддержание подготовительных выработок, закрепленных анкерной крепью. Реализация этих направлений затруднена (а в ряде случаев практически невозможна) при залегании над угольным пластом труднообрушающихся пород, склонных к значительным зависаниям в выработанном пространстве. В Куангниньском бассейне закреплено анкерной крепью 9-10 % выработок, эксплуатационные потери угля достигают 30 % и более; ежегодно перекрепляют до 50 % выработок. Сделан вывод о том, что реальные условия для уменьшения потерь угля и эффективного использования анкерной крепи в качестве основной крепи повторно используемых подготовительных выработок создаются при реализации идеи, выдвинутой в Санкт-Петербургском горном университете: оставление между повторно используемой выработкой и выработанным пространством целика угля повышенной ширины и его последующая отработка на одной линии с очистным забоем одновременно с погашением повторно используемой выработки.

Введение

Куангниньский угольный бассейн является основным угледобывающим районом Вьетнама, обеспечивающим около 95 % добычи высококачественных углей марок Ж и К подземным способом. Отработку наиболее ликвидных пологих угольных пластов средней мощности ведут с использованием системы разработки длинными столбами, включающей подготовку столбов сдвоенными подготовительными выработками. Между выемочными участками оставляют целики угля для обеспечения технологически удовлетворительного состояния повторно используемых подготовительных выработок [1].

Указанная система разработки в различных вариантах широко применяется на перспективных шахтах России, Китая, Австралии и других угледобывающих стран [2-5] при выемке пологих и наклонных угольных пластов с использованием в лавах высокопроизводительного очистного оборудования. Основными факторами, определяющими востребованность данной системы разработки в современных рыночных условиях функционирования шахт, являются возможность достижения высокой производительности труда и низкой себестоимости очистных работ [6-8]. Существенными недостатками системы разработки длинными столбами являются: значительные эксплуатационные потери угля в межстолбовых целиках, превышающие 15-20 % балансовых запасов [3, 9, 10]; формирование под и над целиками областей повышенного горного давления, что отрицательно влияет на отработку сближенных пластов; увеличение опасности горных работ по факторам «горные удары» и «внезапные выбросы»; повышение вероятности самовозгорания угля в выработанном пространстве [11, 12]. Негативное влияние недостатков на потери угля, экономические показатели шахт и безопасность горных работ возрастают по мере перехода горных работ на более глубокие горизонты [3, 13-15].

Перспективные угольные шахты Куангниньского угольного бассейна отрабатывают одним слоем пологие или наклонные угольные пласты мощностью 1,5-2,5 м на глубинах 300-400 м. Максимальные глубины расположения продуктивных пластов достигают 650 м и более. Данные о физико-механических свойствах вмещающих пород на шахтах Куангниньского угольного бассейна приведены в таблице.

Физико-механические свойства вмещающих пород (по данным вьетнамской угольной компании «Винакомин») [16-18]

|

Литологическая разновидность |

Максимальные значения |

||||

|

Предел прочности |

Предел прочности |

Объемный вес, |

Сила |

Угол |

|

|

Песчаник (труднообрушающиеся породы кровли) |

177 |

22 |

2,9 |

112 |

34 |

|

Алевролит |

108 |

17 |

2,8 |

103 |

33 |

|

Аргиллит |

20 |

16 |

2,6 |

33 |

31 |

Шахты характеризуются относительно невысокими значениями абсолютной и относительной газообильности выемочных участков, не требующими проведения специальных мероприятий по дегазации пласта и выработанного пространства. Длина выемочных столбов составляет 300-800 м, скорости подвигания лав 15-25 м/мес. Очистные работы в лавах ведут с использованием буровзрывных работ (95 %) и комбайнов (5 %). Крепление призабойного пространства лав осуществляют комплектными крепями типа XDY, ZH, GK. В качестве основной крепи в подготовительных выработках используют рамные (не менее 90 %) и анкерные крепи.

Ширина целиков угля, оставляемых между смежными выемочными столбами на шахтах Куангниньского угольного бассейна, составляет 20-30 м и более. Фактические эксплуатационные потери угля в целиках достигают 20-30 % балансовых запасов выемочных участков [1, 16, 18]. При переходе горных работ на более глубокие горизонты ширина целика возрастает. При этом наиболее резкое возрастание данного параметра наблюдается на глубинах, превышающих 200-250 м. Аналогичное изменение ширины целика наблюдается на многих шахтах мира [9, 20, 21]. Так, в Кузнецком бассейне фактическая ширина межстолбовых целиков при увеличении глубины горных работ с 170-200 до 400 м возросла с 20-25 до 40-45 м [3, 12, 22].

Попытки сокращения эксплуатационных потерь угля за счет уменьшения ширины целиков приводят к увеличению затрат на поддержание подготовительных выработок и потерь добычи при простоях лав, связанных с ремонтом выработок.

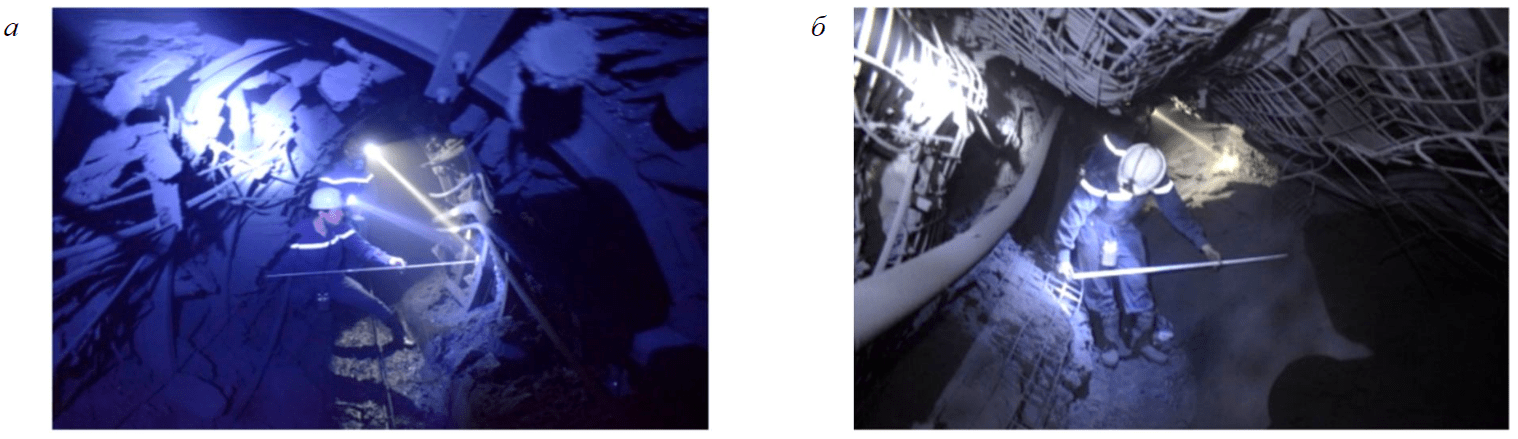

При использовании известных вариантов системы разработки длинными столбами [23] к числу факторов, которые негативно влияют на величину эксплуатационных потерь угля в целиках, а также стоимость проходки и поддержания (рис.1) повторно используемых участковых подготовительных выработок, относится наличие в кровле пласта труднообрушающихся пород.

Труднообрушающиеся породы кровли Куангниньского угольного бассейна по их обрушаемости относятся ко II и III-у классам по классификации ВУГИ (бывшего Всесоюзного угольного института).

Рис.1. Состояние повторно используемых подготовительных выработок, закрепленных арочной (а) и анкерной (б) крепью, при отработке пласта 11 (шахта Хечам) с труднообрушающимися породами основной кровли

Рис.2. Алгоритм проведения исследований

Класс II – в непосредственной кровле залегает толща легко обрушающихся пород мощностью менее 6-8-кратной мощности разрабатываемого пласта. Выше залегают труднообрушающиеся породы, обрушение которых происходит через определенное время после их обнажения на значительной площади. Класс III – непосредственно над пластом залегает мощный пласт труднообрушающихся пород, обрушения которых происходит при их обнажении на значительной площади (ВНИМИ, 1954).

В условиях шахт Куангниньского угольного бассейна отработка угольных пластов с труднообрушающимися породами кровли, склонными к значительным зависаниям в выработанном пространстве, характеризуется наибольшими эксплутационными потерями угля, практически полным отсутствием выработок, закрепленных анкерной крепью, и значительными потерями добычи, связанными с простоями лав при проведении ремонтных работ в повторно используемых выработках [24-26].

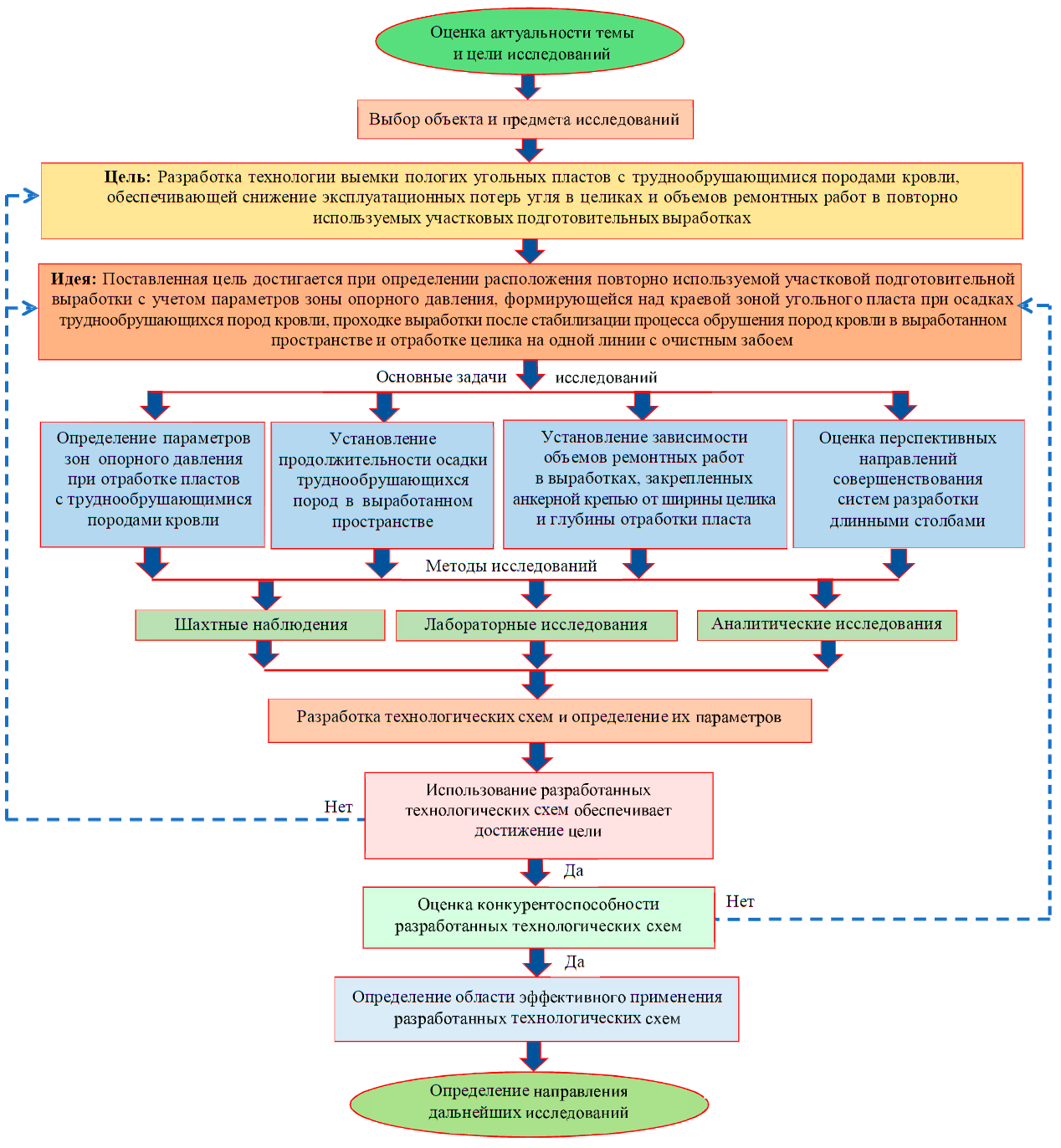

Цель исследований – разработка ресурсосберегающей технологии выемки пологих угольных пластов с труднообрушающимися породами кровли, обеспечивающей снижение эксплуатационных потерь угля в целиках и объемов ремонтных работ в повторно используемых участковых подготовительных выработках (рис.2).

Особое значение приобретает решение данной задачи при использовании анкерных крепей в качестве основных крепей повторно используемых выработок. Анкерные крепи по сравнению с рамными обладают целым рядом преимуществ, существенно снижающих издержки производства и повышающих производительность труда [11, 27-29]. Применение анкерной крепи позволяет в 5-9 раз сократить расход металлопроката, леса, бетона; в 3-5 раз повысить производительность работ при креплении выработок; в 2-3 раза повысить скорости проходки выработок; в 1,5-2,2 раза и более уменьшить затраты на обеспечение технологически удовлетворительного состояния выработки в течение срока ее эксплуатации [30-32].

Об актуальности решения рассматриваемой задачи для условий шахт Куангниньского угольного бассейна Вьетнама свидетельствуют следующие факты:

- доля пластов, в кровле которых залегают труднообрушающиеся породы, составляет не менее 30 % от общего числа разрабатываемых пластов [17, 18];

- несмотря на большое внимание, уделяемое вьетнамской угольной компанией «Винакомин» вопросам внедрения анкерной крепи, фактическая протяженность участковых подготовительных выработок, закрепленных анкерной крепью, не превышает 10 %;

- потери высоколиквидного угля в целиках, оставляемых между выемочными столбами, составляют 20-30 % и более из-за чего сокращается срок службы шахты (примерно на 25 %).

Методология

Для решения поставленных задач применен комплексный метод исследований (рис.2): анализ практического опыта отработки пологих угольных пластов средней мощности; физическое и численное моделирования для изучения напряженно-деформированного состояния пород над краевой частью угольного массива [33-35]; шахтные исследования влияния горнотехнических факторов на состояние участковых подготовительных выработок [2, 36-38].

Обсуждение результатов

В качестве основных критериев при оценке достоверности результатов, полученных при физическом (на моделях из эквивалентных материалов) и численном моделированиях, использованы данные производственных исследований на шахтах Куангниньского угольного бассейна, а также данные, полученные в аналогичных горно-геологических условиях на шахтах Восточного района Донбасса и Кузнецкого бассейна.

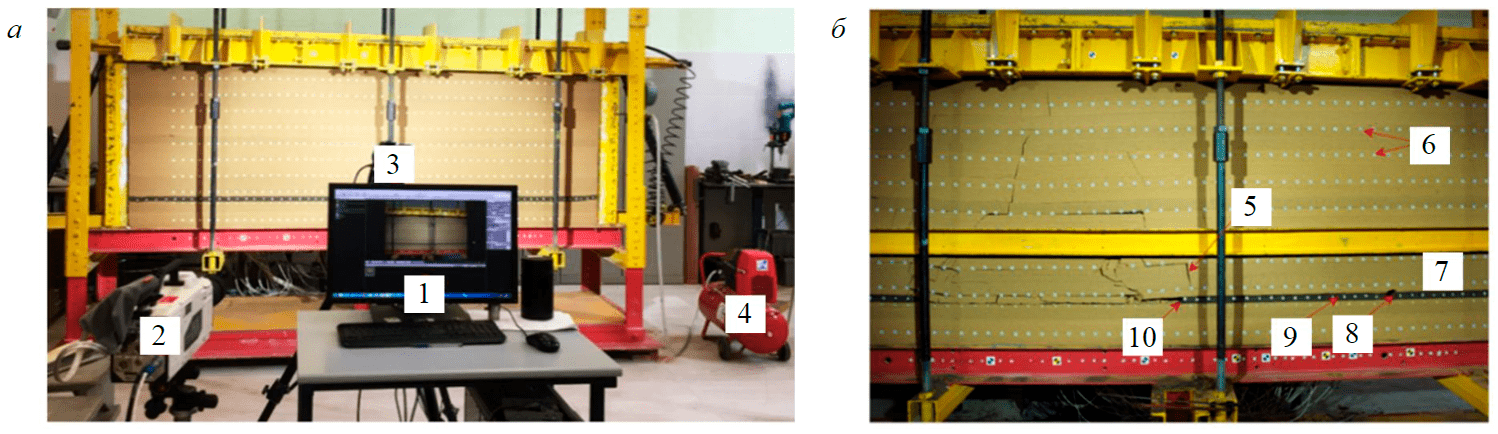

Основными целями исследований на моделях из эквивалентных материалов являлись оценка параметров зоны опорного давления, формирующейся над краевой частью угольного массива и в угольных целиках, и установление мест образования основных трещин разлома в труднообрушающихся породах кровли. Лабораторные исследования на моделях из эквивалентных материалов (рис.3) проведены в соответствии с методиками, принятыми в Санкт-Петербургском горном университете.

Рис.3. Общий вид модели из эквивалентных материалов (а) в процессе ее испытания (б) 1 – компьютер и программное обеспечение для записи изображений; 2 – камера наблюдения; 3 – цифровая камера; 4 – система управления пригрузкой; 5 – трещина разлома; 6 – марки; 7 – труднообрушающиеся породы кровли; 8 – повторно используемая выработка; 9 – отрабатываемый пласт угля; 10 – граница выработанного пространства

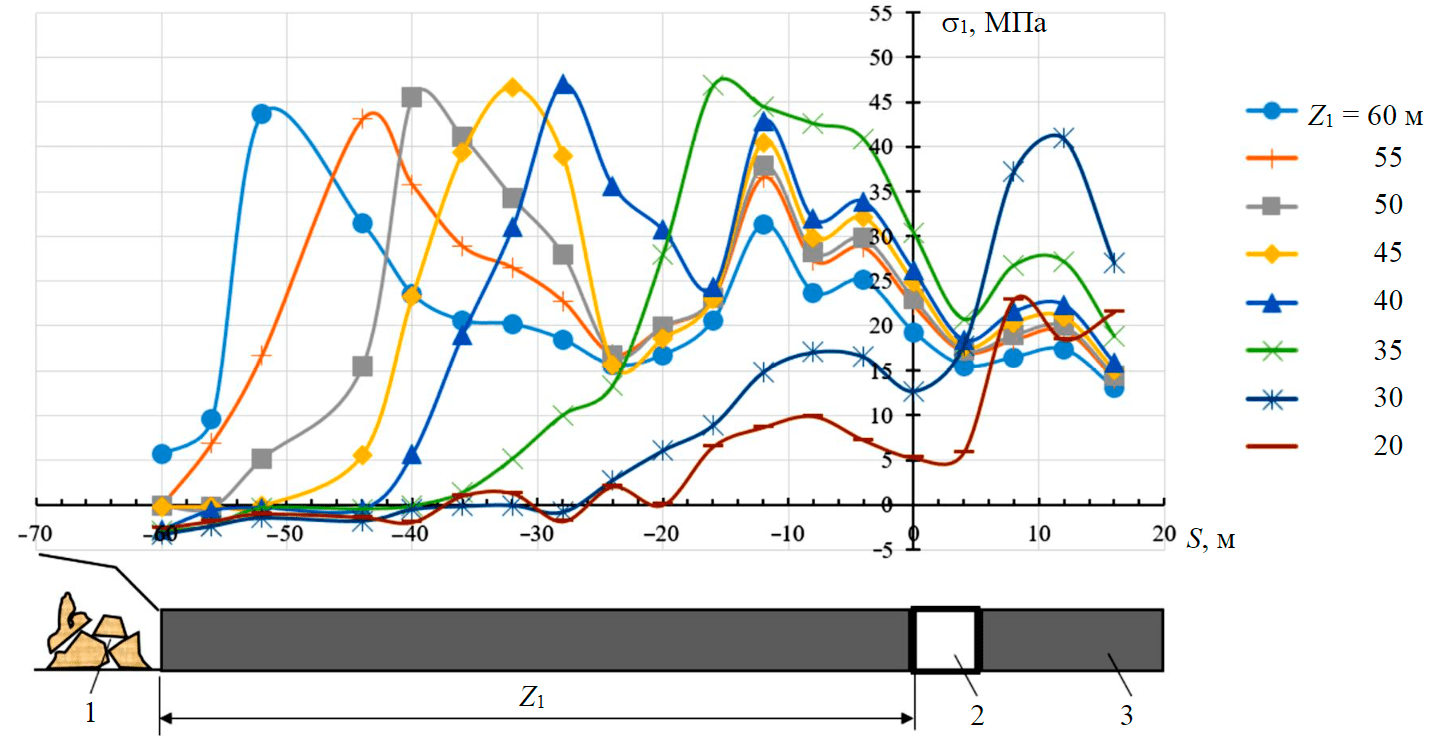

Рис.4. Влияние ширины целика, расположенного между повторно используемой выработкой и выработанным пространством, на распределение напряжений в краевой зоне пласта (пласт 11, шахта Хечам) 1 – выработанное пространство; 2 – повторно используемая выработка; 3 – пласт угля; Z1 – ширина целика угля

Для изучения напряженного состояния массива модели использовались датчики давления МГД-3. Тарировка датчиков и обработка их показаний проводились с использованием ПО типа ACTestPro, позволяющего контролировать ход эксперимента в режиме реального времени. Во время испытания модели фотофиксировались вертикальные и горизонтальные смещения марок 6 (рис.3) с точностью до 1/5 пикселя (< 0,0001 м), что позволяло отслеживать появление и динамику развития трещин в подрабатываемой толще пород [14, 39]. При моделировании приняты следующие условия подобия:

где Lp, μp, ρp, σp – геометрический размер, коэффициент Пуассона, плотность и прочность на одноосное сжатие слоев горных пород в районе исследования соответственно; Lm, μm, ρm, σm – геометрический размер, коэффициент Пуассона, плотность и прочность на одноосное сжатие слоев горных пород в модели соответственно.

На рис.3, б представлена модель, иллюстрирующая отработку пологого угольного пласта 11 мощностью 3 м в условиях шахты Хечам, при испытании данной модели ширина целика между подготовительной выработкой и выработанным пространством изменялась от 60 до 20 м (рис.4). Выполненные исследования показали, что при ширине целика более 50 м в выработке не наблюдаются повышенные деформации; при 40-45 м в кровле выработки появляются отдельные трещины; при 35 м кровля выработки характеризуется повышенной частотой трещин. Интенсивные опускания пород кровли и смещения боков выработки зафиксированы при ширине целика, равной 25 м. Полное разрушение охраняемой выработки произошло при ширине целика около 20 м. Максимальные вертикальные напряжения на целике после его разрушения составляли менее 25 % максимальных напряжений в зоне опорного давления, зафиксированных при ширине целика более 60 м.

Результаты лабораторных исследований на моделях из эквивалентных материалов удовлетворительно согласуются с результатами исследований напряженно-деформированного состояния массива горных пород с использованием метода конечных элементов с программой FLAC3D (ITASCA) [40, 41].

Основной задачей шахтных исследований являлось установление характера и степени влияния геологических и горнотехнических факторов на объемы ремонтных работ в участковых подготовительных выработках при отработке пластов угля, в кровле которых залегают труднообрушающиеся породы. Результаты исследований для повторно используемых участковых подготовительных выработок, охраняемых со стороны выработанного пространства целиком угля, представлены на рис.5:

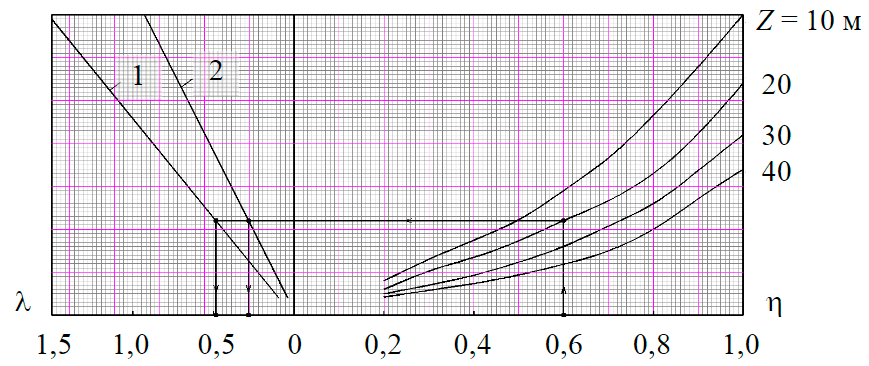

Рис.5. Влияние горнотехнических факторов на объемы ремонтных работ в повторно используемых участковых подготовительных выработках при отработке пластов угля с труднообрушающимися породами кровли 1 – при креплении выработок анкерными крепями; 2 – при креплении выработок рамными крепями

где ∑li – суммарная длина участков повторно используемой выработки, в пределах которых выполнялись ремонтные работы; lст – длина выемочного столба; η – коэффициент, характеризующий геомеханические условия поддержания выработки; σгм – напряжения в горном массиве; σсж – средневзвешенный предел прочности вмещающих пород на одноосное сжатие; Z – ширина целика.

При построении номограммы были использованы данные о ремонтных работах, связанных с полным перекреплением выработок, установкой дополнительной крепи «усиления» и заменой отдельных элементов крепи. При этом ремонтные работы, связанные с подрывками пород почвы, не учитывались из-за отсутствия фактических данных, достаточных для их достоверной статистической обработки.

Выполненные исследования показали, что увеличение ширины целика с 10 до 40-50 м приводит к снижению суммарной длины участков повторно используемой выработки, в пределах которых выполнялись ремонтные работы: в 2,0-2,2 раза при использовании рамных крепей, в 2,3-2,4 раза – анкерных крепей.

Увеличение глубины горных работ приводит к постоянному росту объемов ремонтных работ в выработках. При этом наиболее существенные изменения наблюдаются при переходе на глубины, характеризующиеся значениями коэффициента условий η ≥ 0,45-0,6.

Наиболее «чувствительными» к увеличению глубины горных работ и изменению ширины целика являются выработки, закрепленные анкерной крепью. В условиях шахт Куангниньского угольного бассейна на глубинах 300-400 м (η = 0,3-0,4) при ширине межстолбовых целиков угля, равных 20-30 м, перекрепляют до 50 % общей длины выработок с рамными крепями типа СВП (специальные взаимозаменяемые профили), 40-50 % и более общей длины выработок с анкерными крепями типа CDCT (сталеполимерные анкеры). Это приводит не только к увеличению издержек производства непосредственно на ремонтные работы, но и увеличению невосполнимых потерь добычи, связанных с простоями лав при проведении ремонтных работ.

Как следует из рис.5 и результатов лабораторных исследований (см. рис.4), существенное уменьшение объемов ремонтных работ в подготовительных выработках, закрепленных анкерной крепью, может быть достигнуто в условиях шахт Куангниньского угольного бассейна при увеличении ширины целика Z до 40 м. При увеличении ширины целика с 20 до 40 м в процессе горных работ на глубинах, характеризующихся значениями коэффициента условий η = 0,6, объемы ремонтных работ уменьшаются на 50-70 %. Но увеличение ширины межстолбового целика приводит к пропорциональному росту эксплуатационных потерь угля. Это одна из причин, из-за которых сдерживается внедрение на шахтах Вьетнама анкерных крепей. Их использование, как свидетельствует мировой опыт подземной разработки угольных месторождений [42, 43], создает объективные предпосылки для существенного снижения издержек производства.

Наблюдаемая на шахтах интенсификация отработки пластов повышает «цену» неплановых простоев лав с потерями добычи, что предполагает более высокие требования к надежности технологической схемы шахты [44-46].

Анализ практического опыта отработки пологих и наклонных пластов на шахтах Куангниньского угольного бассейна с использованием применяемой системы разработки длинными столбами показал, что к числу основных причин неплановых простоев лав относятся ремонтные работы в повторно используемых подготовительных выработках в периоды нахождения их в зонах влияния очистных работ. Суммарные простои лав возрастают при увеличении длины выемочных столбов и лав, а также при переходе горных работ на более глубокие горизонты.

Основной функцией целиков, оставляемых между выемочными участками, является обеспечение технологически удовлетворительного состояния подготовительных выработок, предназначенных для повторного использования, к моменту завершения отработки смежного столба, а также уменьшение смещений пород в повторно используемых выработках в период отработки столба. Невыполнение данных условий приводит к потерям добычи или пространственной деконцентрации горных работ, следствием которой является увеличение издержек производства, связанных с дополнительными затратами на проходку и поддержание подготовительных выработок, транспортирование, проветривание и др. [46-49].

Оценка потерь добычи (Д), связанных с технологически неудовлетворительным состоянием подготовительных выработок, может быть проведена с использованием выражения:

где Ал – среднесуточная проектная нагрузка на лаву, т; а – промежуток времени, необходимый для проведения ремонтных работ в подготовительной выработке перед ее повторным использованием; Аср – фактическая среднесуточная нагрузка на лаву при отработке выемочного столба, т; Тст – продолжительность отработки выемочного столба, сут.

Неплановые прекращения очистных работ при простоях лав, связанных с ремонтом выработок, приводят к невосполнимым потерям добычи. В абсолютном выражении потери добычи высокопроизводительными лавами исчисляются сотнями тысяч тонн в месяц.

Рекомендуемые ресурсосберегающие технологии выемки пологих угольных пластов с труднообрушающимися породами кровли

Поставленная цель (рис.2) достигается при использовании идеи, основными положениями которой являются:

- ширину межстолбового целика необходимо принимать с учетом ширины зоны опасного опорного давления, формируемой в краевой части угольного пласта при осадке труднообрушающихся пород кровли в выработанном пространстве;

- одновременно с погашением повторно используемой участковой выработки производить отработку межстолбового целика угля на одной линии с очистным забоем;

- вспомогательные выработки, обеспечивающие возможность проветривания тупикового участка лавы при отработке целика на одной линии с очистным забоем, необходимо проходить после стабилизации осадки труднообрушающихся пород кровли в выработанном пространстве с учетом месторасположения трещины разлома в труднообрушающихся породах.

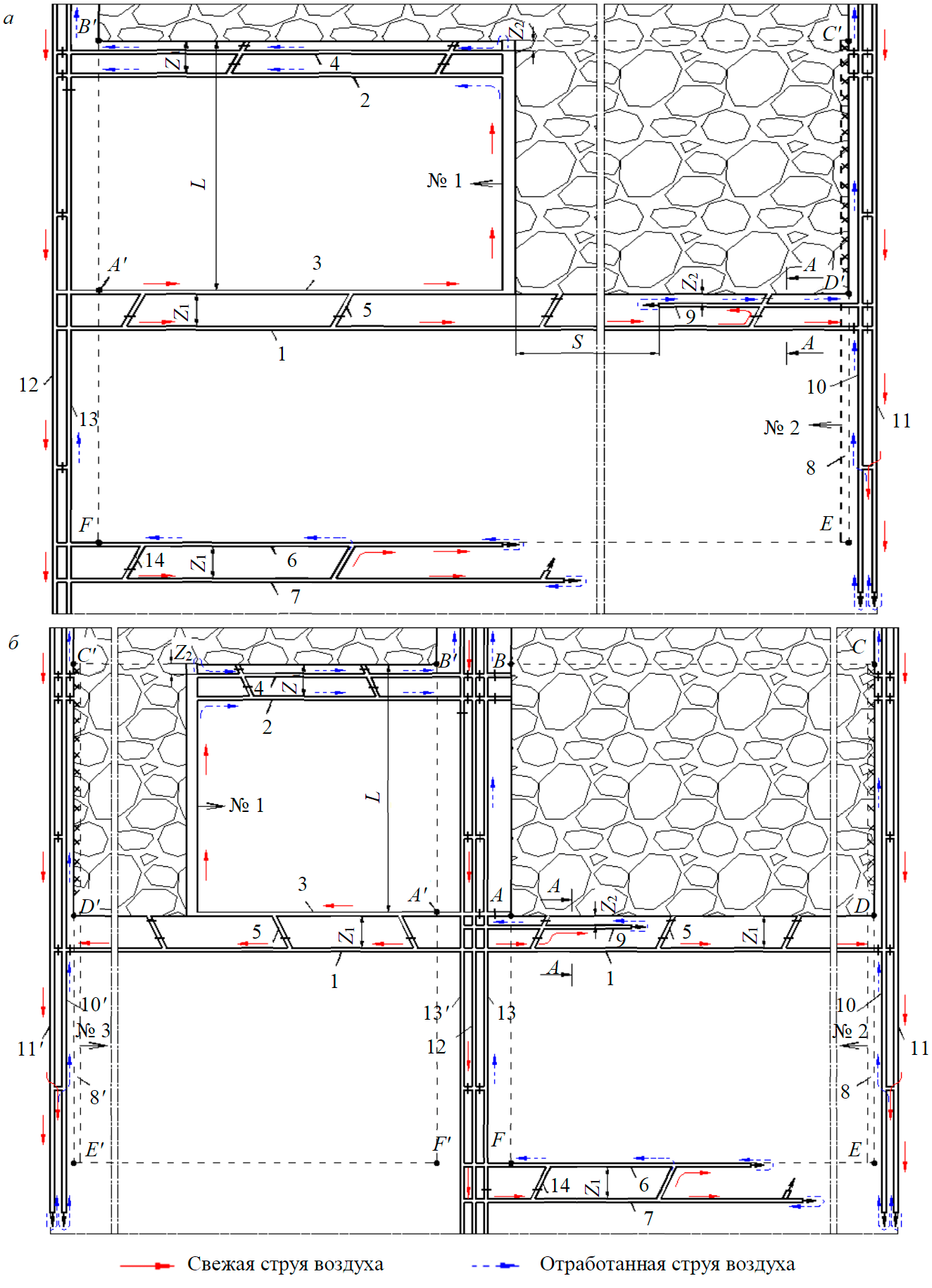

Разработанные варианты системы разработки длинными столбами, обеспечивающие достижение поставленной цели и рекомендуемые для использования на шахтах Куангниньского угольного бассейна Вьетнама, показаны на рис.6. При использовании варианта, представленного на рис.6, а, для подготовки к отработке столба FADE лавой № 2 проходят сдвоенные штреки 6, 7 и разрезную печь 8. Между штреками 6 и 7, разделенными целиком угля шириной Z1, проходят печи 14. Ширину целика Z1 принимают больше ширины зоны опасного опорного давления, формируемого в краевой зоне угольного пласта.

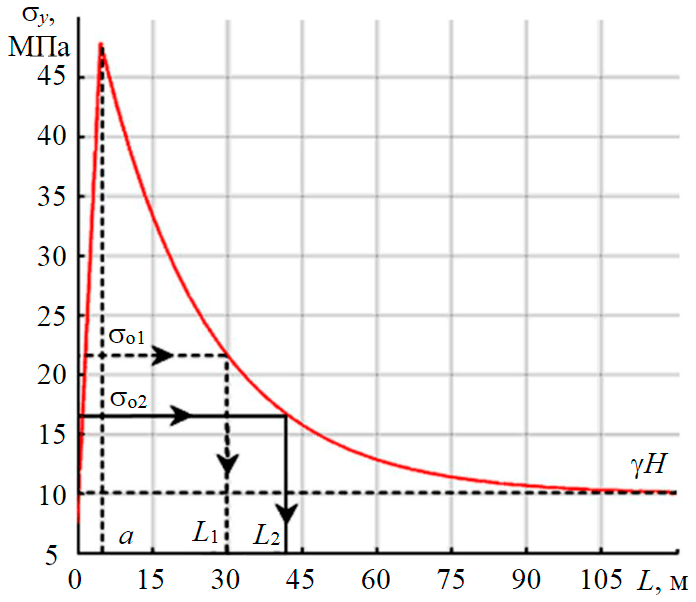

Для оценки ширины зоны опасных напряжений (L1 или L2, рис.7) разработана программа [50], которая позволяет рассчитывать вертикальные напряжения в зоне опорного давления, формирующейся над краевой частью угольного пласта, прилегающей к выработанному пространству. При разработке программы использованы результаты шахтных и лабораторных исследований авторов, а также данные, приведенные в методических указаниях «Расчет и экспериментальная оценка напряжений в целиках и краевых частях пласта угля» (ВНИМИ, 1973).

Ширину целика Z1 между повторно используемой участковой подготовительной выработкой и выработанным пространством рекомендуется принимать больше ширины зоны опасных напряжений (L1 или L2, рис.7).

Рис.6. Варианты системы разработки длинными столбами, рекомендуемые для использования на шахтах Куангниньского угольного бассейна Вьетнама: а – при Lст > vt; б – при Lст ≤ vt (v – скорость движения лавы; t – продолжительность стабилизации осадки труднообрушаемых пород кровли в выработанном пространстве) 1, 3 – транспортные штреки отрабатываемого столба A'B'C'D'; 2 – вентиляционный штрек отрабатываемого столба A'B'C'D'; 4 – вспомогательная выработка отрабатываемого столба A'B'C'D'; 5 – печь (сбойка); 6, 7 – транспортные штреки подготавливаемого столба FADE; 8 – разрезная печь; 9 – вспомогательная выработка подготавливаемого столба ADEF; 10, 11 – фланговые выработки; 12 – панельный уклон; 13 – ходок панельного уклона; 14 – печь (сбойка); Z1 – ширина целика угля, оставленного при проходке транспортных штреков 6 и 7; Z2 – ширина целика между вспомогательной выработкой 4 отрабатываемого столба A'B'C'D' и выработанным пространством (ширина целика, оставляемого со стороны выработанного пространства при проходке вспомогательной выработки 9 подготавливаемого столба ADEF); S – расстояние между забоем проводимой выработки 9 и лавой № 1; L – длина лавы

Рис.7. Пример определения параметров зоны опорного давления и построения эпюры распределения напряжений в краевой части угольного пласта 11 для условий шахты Хечам: σy – вертикальное напряжение; σо1, σо2 – опасные напряжения в массиве при использовании рамных и анкерных крепей соответственно; γH – геостатический уровень напряжения; γ – объемный вес горных пород; H – глубина горных пород; L1, L2 – ширина зоны опасных напряжений при использовании рамной и анкерной крепей соответственно

В рассмотренном примере (рис.7) при использовании рамных крепей (СВП) ширину целика следует принимать около 30 м, при использовании анкерных крепей (CDCT) – более 40 м.

В период отработки столба A'B'C'D' лавой № 1 с определенным отставанием S очистного забоя от фланговых выработок 10 и 11 проходят вспомогательную выработку 9. Между выработанным пространством и вспомогательной выработкой 9 при ее проходке оставляют целик угля, ширину Z2 которого определяют из условия обеспечения безопасного проветривания тупиковой части лавы № 1 за счет диффузии (общешахтной депрессии). В соответствии с п.154 «Правила безопасности в угольных шахтах» (2017) разрешается проветривать за счет диффузии тупиковые выработки длиной до 6 м на газовых шахтах и до 10 м на негазовых шахтах.

При этом вспомогательную выработку 9 целесообразно располагать на удалении Z2 (см. рис.6) от выработанного пространства, превышающем расстояние d от границы выработанного пространства до трещины разлома в основной кровле. При таком расположении выработка 9 находится под «защитой» основной кровли, которая воспринимает повышенные нагрузки, формируемые в зоне опорного давления. По данным лабораторных исследований, на моделях из эквивалентных материалов расстояние d не превышает 4-5 м. Параметр Z2 необходимо определять с использованием выражений: d < Z2 ≤ 6 м – для газовых шахт; d < Z2 ≤ 10 м – для негазовых шахт.

На рис.6 столб FADE отрабатывают лавой № 2 после завершения очистных работ в лаве № 1. Штреки 2, 3 и вспомогательную выработку 4 погашают за лавой № 1. Повторно используемые штреки 1 и 2 охраняют целиками угля шириной Z1. Штрек 1 используют в качестве транспортного штрека при работе лавы № 1; при работе лавы № 2 его используют повторно в качестве вентиляционного штрека.

Вариант, представленный на рис.6, а, рекомендуется при длине выемочных столбов L > tV; вариант на рис.6, б – при длине выемочных столбов L ≤ tV, где L– проектная длина выемочного столба; t– продолжительность стабилизации осадки труднообрушающихся пород кровли в выработанном пространстве; V – скорость движения лавы.

В условиях шахт Куангниньского угольного бассейна фактические скорости подвигания лав при ведении очистных работ с использованием буровзрывных работ составляют 15-25 м/мес, продолжительность стабилизации осадки труднообрушающихся пород кровли в выработанном пространстве – до 6-8 мес. С учетом данных фактов перспективы внедрения схемы (рис.6, а) связаны с отработкой участков шахтных полей с размерами по простиранию пласта более 200-250 м. Схему, представленную на рис.6, б, целесообразно использовать при отработке участков шахтных полей с размерами по простиранию пласта менее 250 м. Фактическая длина выемочных столбов на шахтах Хечам и других составляет 300-800 м, скорости подвигания лав 15-25 м/мес. В условиях современных российских угольных шахт при скоростях подвигания механизированных лав, достигающих 450-500 м/мес, схему (рис.6, а) целесообразно применять при длине выемочных столбов более 3000-3500 м.

Применение рекомендуемых технологических схем позволяет обеспечить максимально благоприятные условия поддержания выработки, предназначенной для повторного использования. В течение всего срока существования данная выработка охраняется по схеме «целик шириной Z1 – массив». Принятие ширины целика Z1, соизмеримой с шириной зоны опасного опорного давления, которая формируется над краевой частью угольного массива, позволяет существенно (в 1,5-2,3 раза и более) снизить затраты на поддержание повторно используемых выработок при любых типах крепей и обеспечить возможность использования анкерной крепи в качестве основной крепи повторно используемых выработок.

Снижение эксплуатационных потерь угля обеспечивается полной отработкой межстолбовых целиков. При применяемой на шахтах Вьетнама системе разработки потери в одном целике при длине столба 800 м достигают 100 тыс.т угля и более.

Принимая во внимание характер приведенных на рис.5 зависимостей, а также неизбежное увеличение в перспективе глубины горных работ и длины выемочных столбов, экономическая эффективность использования разработанной технологии будет постоянно возрастать. К числу дополнительных положительных эффектов, достигаемых при использовании данной технологии, относятся повышение эффективности отработки свит сближенных пластов и снижение вероятности газодинамических явлений при отработке пластов, опасных по внезапным выбросам угля и газа.

Заключение

Варианты системы разработки длинными столбами с оставлением целиков угля в выработанном пространстве характеризуются существенными недостатками, отрицательное влияние которых постоянно возрастает по мере совершенствования технологий очистной выемки угля и перехода горных работ на более глубокие горизонты. К числу недостатков относятся: постоянное увеличение эксплуатационных потерь угля и затрат на проходку, поддержание участковых выработок; сокращение балансовых запасов, связанное с невозможностью безопасной отработки сближенных пластов в зонах повышенного горного давления, формирующихся под (над) целиками угля; повышенная опасность горных ударов и внезапных выбросов угля и газа.

Предпосылки для практически полного исключения эксплуатационных потерь угля в целиках и эффективного использования анкерной крепи в качестве основной крепи повторно используемой подготовительной выработки создаются при оставлении между повторно используемой выработкой и выработанным пространством целика угля повышенной ширины и последующей его отработке на одной линии с очистным забоем одновременно с погашением повторно используемой выработки.

При использовании известных вариантов системы разработки длинными столбами без оставления целиков угля в выработанном пространстве к числу факторов, оказывающих наиболее существенное негативное влияние на эксплуатационные потери угля, стоимость проходки и поддержания повторно используемых участковых подготовительных выработок, относятся зависания в выработанном пространстве и динамические осадки труднообрушаемых пород кровли, а также расстояние от повторно используемой выработки до выработанного пространства.

При использовании рекомендуемой ресурсосберегающей технологии отработки пластов максимально снижаются затраты на проходку и поддержание повторно используемых подготовительных выработок.

Вспомогательную выработку, обеспечивающую возможность проветривания тупиковой части лавы при отработке целика на одной линии с очистным забоем, рекомендуется проходить на расстоянии от выработанного пространства, превышающем расстояние от трещины разлома в труднообрушающихся породах кровли до выработанного пространства. При таком расположении вспомогательная выработка находится под «защитой» труднообрушающихся пород, воспринимающих повышенные нагрузки, формируемые в зоне опорного давления, что позволяет значительно уменьшить затраты на крепление.

Внедрение разработанной ресурсосберегающей технологии на шахтах, отрабатывающих пологие угольные пласты, позволяет практически полностью исключить эксплуатационные потери угля в целиках и применять в качестве основной крепи повторно используемых подготовительных выработок экономически эффективную анкерную крепь. Ожидаемый экономический эффект из проходки и поддержания при использовании разработанной технологии при отработке только одного выемочного столба длиной 700 м на шахте Хечам составляет не менее 10-20 млн руб.

Результаты исследований могут быть использованы в образовательном процессе при подготовке горных инженеров в Санкт-Петербургском горном университете и Ханойском горно-геологическом университете Вьетнама.

Литература

- Абрамкин Н.И., Фам Дик Тханг. Обоснование направлений комплексной механизации очистных работ на наклонных угольных пластах средней мощности в горно-геологических условиях на шахте «Куангхань» // Горный информационно-аналитический бюллетень. 2017. № 1. C. 202-210.

- Агафонов В.В., Шавров П.В. Анализ методов определения эффективных форм развития технологических систем угольных шахт // Горный информационно-аналитический бюллетень. 2011. № 10. С. 9-12.

- Зубов В.П. Состояние и направления совершенствования систем разработки угольных пластов на перспективных угольных шахтах Кузбасса // Записки Горного института. 2017. Т. 225. С. 292-297. DOI: 10.18454/PMI.2017.3.292

- Dao Viet Doan, Bai Xia, Van Diep Dinh. Control technology for coal roadway with mudstone interlayer in Nui Beo coal mine // International Journal of GEOMATE. 2019. Vol. 17. Iss. 60. P. 259-266. DOI: 10.21660/2019.60.39560

- Калинин С.И., Роут Г.Н., Игнатов Ю.М., Черданцев А.М. Обоснование суточной добычи угля из лавы длинной 400 метров в условиях шахты им. В.Д.Ялевского // Вестник Кузбасского государственного технического университета. 2018. № 5. C. 27-34. DOI: 10.26730/1999-4125-2018-5-27-34

- Белодедов А.А. Обоснование эффективности технологии проведения выработок с разгрузочными полостями при установлении устойчивых параметров угольных целиков // Горный информационно-аналитический бюллетень. 2010. № 4. С. 197-200.

- Валиев Н.Г.О., Потапов В.Я., Потапов В.В. Технология разработки угольных месторождений, обеспечивающая экологическую и промышленную безопасность горных работ // Известия вузов. Горный журнал. 2011. № 6. С. 101-107.

- Казанин О.И., Ярошенко В.В. Снижение потерь угля при отработке сближенных пластов донной части Воркутского месторождения // Записки Горного института. 2020. Vol. 244. P. 395-401. DOI: 10.31897/PMI.2020.4.1

- Lishuai Jiang, Atsushi Sainoki, Hani S. Mitri et al. Influence of fracture-induced weakening on coal mine gateroad stability // International Journal of Rock Mechanics & Mining Sciences. 2016. Vol. 88. P. 307-317. DOI: 10.1016/j.ijrmms.2016.04.017

- Hongwei Wang, Yaodong Jiang, Yixin Zhao, Jie Zhu, Shuai Liu. Numerical investigation of the dynamic mechanical state of a coal pillar during longwall mining panel extraction // Rock Mechanics and Rock Engineering. 2013. Vol.46. № 5. P. 1211-1221. DOI: 10.1007/s00603-012-0337-8

- Аксенов В.В., Казанцев А.А., Дортман А.А. Обзор существующих типов крепи горных выработок и анализ их возможности применения в геовинчестерной технологии // Горный информационно-аналитический бюллетень. 2012. № 3. С. 130-137.

- Валиев Н.Г.О., Беркович В.Х., Пропп В.Д., Кокарев К.В. Проблемы отработки предохранительных целиков при эксплуатации рудных месторождений // Известия вузов. Горный журнал. 2018. № 2. С. 4-9. DOI: 10.21440/0536-1028-2018-2-4-9

- Демин В.Ф., Демина Т.В., Алиев С.Б., Разумняк Н.Л. Оценка параметров деформационных процессов в подготовительных выработках при применении анкерного крепления // Горный информационно-аналитический бюллетень. 2012. № 12. C. 28-36.

- Зуев Б.Ю. Методология моделирования нелинейных геомеханических процессов в блочных и слоистых горных массивах на моделях из эквивалентных материалов // Записки Горного института. 2021.Т. 250. С. 542-552.

- Качурин Н.М., Шейнкман Л.Э., Пушкарёв А.Е., Ковалев Р.А. Обеспечение безопасности технологического процесса отработки угольных месторождений // Известия Тульского государственного университета. Естественные науки. 2012. № 1. С. 142-148.

- Ngoc Minh Nguyen, Duc Thang Pham. Tendencies of mining technology development in relation to deep mines // Mining Science and Technology. 2019. Vol. 4. № 1. P. 16-22. DOI: 10.17073/2500-0632-2019-1-16-22

- Le Tien Dung, Nguyen Chi Thanh, Dao Van Chi. Estimation of Coal and Rock Mechanical Properties for Numerical Modelling of Longwall Extraction // Inżynieria Mineralna. 2020. Vol. 1. № 2. P. 41-47. DOI: 10.29227/IM-2020-02-07

- Nguyen V.D., Nguyen P.H., Do M.T. Experimental Study on the Efficacy of Water Infusion for Underground Mining of a Coal Seam // Applied Sciences. 2019. Vol. 9. Iss. 18. № 3820. DOI: 10.3390/app9183820

- Chu Thi Que, Nevskaya M., Marinina O. Coal Mines in Vietnam: Geological Conditions and Their Influence on Production Sustainability Indicators // Sustainability. 2021. Vol. 13. Iss. 21. № 11800. DOI: 10.3390/su132111800

- Esterhuizen E., Mark C., Murphy M.M. Numerical model calibration for simulating coal pillars, gob and overburden response // Proceedings of the Twenty-Ninth International Conference on Ground Control in Mining. Morgantown, USA. 2010. P. 46-57.

- Ковальский Е.Р., Громцев К.В., Петров Д.Н. Моделирование процесса деформирования междукамерных целиков в условиях закладки очистных камер // Горный информационно-аналитический бюллетень. 2020. № 79. С. 87-101. DOI: 10.25018/0236-1493-2020-9-0-87-101

- Осминин Д.В. Перспективы развития и внедрения технологических схем поэтапного анкерного крепления горных выработок на шахтах Кузбасса // Уголь. 2014. № 10. С. 40-44.

- Головатый И.И., Петровский А.Б., Петровский Ю.Б. и др. Перспективные технологические схемы подготовки и отработки третьего калийного пласта на шахтном поле Краснослободского рудника // Горная механика и машиностроение. 2014. № 3. С. 24-35.

- Мельник В.В., Агафонов В.В. Организационно-технологическое и научно-методическое обеспечение проектирования угледобывающих предприятий // Горный информационно-аналитический бюллетень. 2016. № 1. С. 286-299.

- Мазуров Б.Т., Мустафин М.Г., Панжин А.А. Метод оценки дивергенции векторных полей деформаций земной поверхности при разработке месторождений полезных ископаемых // Записки Горного института. 2019. Т. 238. С. 376-382. DOI: 10.31897/PMI.2019.4.376

- Jian-biao Bai, Wen-long Shen, Guan-long Guo et al. Roof deformation, failure characteristics, and preventive techniques of gob-side entry driving heading adjacent to the advancing working face // Rock Mechanics and Rock Engineering. 2015. Vol. 48. P. 2447-2458. DOI: 10.1007/s00603-015-0713-2

- Еременко В.А., Лушников В.Н., Сенди М.П. и др. Обоснование и выбор технологии проведения, способов крепления и поддержания горных выработок в неустойчивых горных породах глубоких горизонтов Холбинского рудника // Горный журнал. 2013. № 7. С. 59-66.

- Игнатов В.Н., Титов А.Н., Борисова Е.И. К вопросу трансформации календарных графиков горных работ // Горный информационно-аналитический бюллетень. 2010. № 8. С. 375-378.

- Прушак В.Я., Карабань Д.Т., Губанов В.А. и др. Определение длины и податливости анкерной крепи в условиях расслоения пород кровли // Горный журнал. 2009. № 5. С. 72-74.

- Мешков А.А., Попов А.Л., Попова Ю.В. и др. Прогноз опасных явлений в пределах рабочих угольных пластов для шахтного поля им. В.Д.Ялевского // Горный информационно-аналитический бюллетень. 2020. № 2. С. 22-33. DOI: 10.25018/0236-1493-2020-2-0-22-33

- Семенцов В.В., Осминин Д.В., Нифанов Е.В. Устойчивость выемочных горных выработок при отработке пластов с труднообрушающимися кровлями // Вестник Научного центра ВостНИИ по промышленной и экологической безопасности. 2021. № 3. С. 14-25. DOI: 10.25558/VOSTNII.2021.47.12.002

- YangYu, JianbiaoBai, XiangyuWang, LianyingZhang. Control of the Surrounding Rock of a Goaf-Side Entry Driving Heading Mining Face // Sustainability. 2020. Vol. 12. Iss. 7. № 2623. DOI: 10.3390/su12072623

- Карпов Г.Н., Ковальский Е.Р., Смычник А.Д. Определение параметров разгрузки массива горных пород на концевых участках демонтажной камеры // Горный информационно-аналитический бюллетень. 2019. № 8. С. 95-107. DOI: 10.25018/0236-14932019-08-0-95-107

- Sidorov D.V., Potapchuk M.I., Sidlyar A.V., Kursakin G.A. Assessment of Rock-Burst Hazard in Deep Layer Mining at Nikolayevskoye Field // Journal of Mining Institute. 2019. T. 238. P. 392-398. DOI: 10.31897/PMI.2019.4.392

- Рыльникова М.В., Еременко В.А., Есина Е.Н. Способ разгрузки удроопасных и структурно нарушенных участков месторождений // Горный информационно-аналитический бюллетень. 2014. № 12. С. 32-39.

- Господариков А.П., Морозов К.В., Ревин И.Е. О методе обработки данных сейсмического и деформационного мониторинга при ведении подземных горных работ на примере Кикусвумчоррского месторождения АО «Апатит» // Горный информационно-аналитический бюллетень. 2019. № 8. С. 157-168. DOI: 10.25018/0236-1493-2019-08-0-157-168

- Каплунов Д.Р., Радченко Д.Н. Принципы проектирования и выбор технологий освоения недр, обеспечивающих устойчивое развитие подземных рудников // Горный журнал. 2017. № 11. С. 52-59. DOI: 10.17580/gzh.2017.11.10

- Трубецкой К.Н., Мясков А.В., Галченко Ю.П., Еременко В.А. Обоснование и создание конвергентных горных технологий подземной разработки мощных месторождений твердых полезных ископаемых // Горный журнал. 2019. № 5. С. 6-13. DOI: 10.17580/gzh.2019.05.01

- Протосеня А.Г., Иовлев Г.А. Прогноз пространственного напряженно-деформированного состояния физически нелинейного грунтового массива в призабойной зоне тоннеля // Горный информационно-аналитический бюллетень. 2020. № 5. C. 128-139. DOI: 10.25018/0236-1493-2020-5-0-128-139

- Nikiforov A.V., Vinogradov E.A., Kochneva A.A. Analysis of multiple seam stability // International journal of civil engineering and technology. 2019. Vol. 10 (2). P. 1132-1139.

- Shabanimashcool M., Li C.C. A numerical study of stress changes in barrier pillars and a border area in a longwall coal mine // International Journal of Coal Geology. 2013. Vol. 106. P. 39-47. DOI: 10.1016/j.coal.2012.12.008

- Chen A. Width Design of Small Coal Pillar of Gob-Side Entry Driving in Soft Rock Working Face and Its Application of Zaoquan Coal Mine // Advances in Civil Engineering. 2021. Vol. 2021. № 9999957. DOI: 10.1155/2021/9999957

- Mohammadi H., Farsangi M.A.E., Jalalifar H., Ahmadi A.R. A geometric computational model for calculation of longwall face effect on gate roadways // Rock Mechanics and Rock Engineering. 2016. Vol. 49. P. 303-314. DOI: 10.1007/s00603-015-0739-5

- Shen W.L., Bai J.B., Li W.F., Wang X.Y. Prediction of relative displacement for entry roof with weak plane under the effect of mining abutment stress // Tunnelling and Underground Space Technology. 2018. Vol. 71. P. 309-317. DOI: 10.1016/j.tust.2017.08.023

- Lishuai Jiang, Peipeng Zhang, Lianjun Chen et al. Numerical approach for goaf-side entry layout and yield pillar design in fractured ground conditions // Rock Mechanics and Rock Engineering. 2017. Vol. 50. P. 3049-3071. DOI: 10.1007/s00603-017-1277-0

- Jiránková E., Petros V., Sancer J. The assessment of stress in an exploited rock mass based on the disturbance of the rigid overlying strata // International Journal of Rock Mechanics and Mining Sciences. 2012. Vol. 50. P. 77-82. DOI: 10.1016/j.ijrmms.2012.01.004

- Wenlong Shen, Tongqiang Xiao, Meng Wang et al. Numerical modeling of entry position design: a field case // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss. 6. P. 985-990. DOI: 10.1016/j.ijmst.2018.02.006

- ЗвездкинВ.А., ЗуевБ.Ю., КлимкинаВ.М. идр. Исследование напряженно-деформированного состояния почвы при отработке разделительных массивов глубоких рудников Талнаха // Записки Горного института. 2009. T. 185. С. 81-84.

- Tcvetkov P., Cherepovitsyn A., Fedoseev S. The Changing Role of CO2 in the Transition to a Circular Economy: Review of Carbon Sequestration Projects // Sustainability. 2019. Vol. 11. Iss. 20. № 5834. DOI: 10.3390/su11205834

- Патент № 2021613663 РФ. Программа для вычисления параметров зоны опорного давления и диаграммы распределения напряжений в краевой части массива угля / В.П.Зубов, Ле Куанг Фук. Опубл. 05.03.2021. Бюл. № 3.