Комплексная переработка высокоуглеродистых золошлаковых отходов

- 1 — канд. техн. наук старший научный сотрудник Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — канд. техн. наук научный сотрудник Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

Аннотация

В статье рассмотрена актуальная проблема переработки золошлаковых отходов предприятия АО «Полюс Алдан», на котором их накоплено более 1 млн т. По результатам обзора отечественной и зарубежной литературы выбрано четыре перспективных направления их использования: дорожное строительство, строительные материалы, мелиорация нарушенных земель, инертные заполнители. Для оценки возможности реализации выбранных направлений утилизации были отобраны и исследованы пробы золошлаковых отходов рассматриваемого предприятия. Определены топливные характеристики, химический и минеральный состав, а также физико-химические и механические свойства отходов. С учетом результатов комплексных лабораторных исследований и требований нормативных документов оценено каждое из выбранных направлений использования золошлаковых отходов. Установлено, что их утилизация традиционными способами имеет ограничения, связанные, главным образом, с большим содержанием остатков несгоревшего топлива. Высокие содержания горючих веществ и высокая удельная теплота сгорания при относительно низкой зольности позволили предположить возможность термической утилизации изученных отходов. На основании литературных данных выбраны характеристики приготовления органоводоугольных суспензий на основе изученных золошлаковых отходов. В результате проведения ряда экспериментов по их факельному сжиганию доказана целесообразность использования полученного топлива на рассматриваемом предприятии. Отмечена возможность применения золы, получаемой после термической утилизации отходов в дорожно-строительной сфере. Определена перспективность дальнейших исследований технологий приготовления и режимов сжигания суспензионного топлива на основе золошлаковых отходов.

Введение

В мировом производстве электроэнергии доля угля составляет около 40 %. В Российской Федерации его потребление растет, причем, в первую очередь, в регионах, ограниченных другими видами топлива. На электростанциях Дальневосточного экономического района его потребление достигает 85 %, тогда как в европейской части России, на Урале и в Сибири потребляется 64 % газа и лишь 28 % угля [1].

При сжигании угля образуются побочные продукты – золошлаковые отходы (ЗШО). Объем уже накопленных ЗШО достигает 1,6 млрд т с ежегодным приростом до 80 млн т, а занимаемая ими площадь составляет более 25 тыс. га. В Республике Саха (Якутия), на полигонах площадью более 700 га, накоплено свыше 100 млн т ЗШО с ежегодным приростом в 1,1-1,5 млн т.

ЗШО – дисперсные порошки, состоящие из зол уноса, шлаков и недожога (несгоревшей части исходного топлива). В зависимости от качественных характеристик топлива, режима его сжигания и типа котлоагрегата содержание его составляющих колеблется в следующих пределах: 10-60 % – недожог, 30-80 % – золы уноса, 10-70 % – шлаки.

Золошлакоотвалы негативно воздействуют на все компоненты окружающей среды – загрязняют почву [2, 3], воздух [4], грунтовые и поверхностные воды [5], что неблагоприятно сказывается на экологической ситуации регионов и здоровье населения [1]. Предприятия несут значительные издержки, связанные с хранением и размещением ЗШО. Задача их эффективной переработки с целью решения указанных проблем крайне актуальна.

Объектом исследования было выбрано предприятие АО «Полюс Алдан», расположенное в Республике Саха (Якутия) и разрабатывающее 11 золоторудных месторождений на территории Куранахского рудного поля. В состав предприятия входит котельная цеха тепловодоснабжения, обслуживающая жилой фонд, производственные и социальные объекты с. Нижний Куранах. На предприятии с 1964 по 2019 гг. накоплено более 1 млн т ЗШО с ежегодным приростом более 9 тыс.т. Цель работы – изучение и обоснование потенциальных направлений использования ЗШО предприятия АО «Полюс Алдан» на основе результатов комплексных лабораторных исследований.

Методология

По результатам обзора отечественной и зарубежной литературы были выбраны перспективные направления утилизации ЗШО [6-8]. Наиболее актуально их использование в дорожно-строительной сфере [9-11] и сельском хозяйстве [12-14]. В этом случае отходы не просто утилизируются, а перерабатываются с прибылью для предприятия [15-17]. На горнодобывающих предприятиях широкое распространение получила закладка ЗШО в выработанное пространство [18-20]. Этот способ менее предпочтителен из-за низкого экономического эффекта и пролонгированной экологической опасности [21-23].

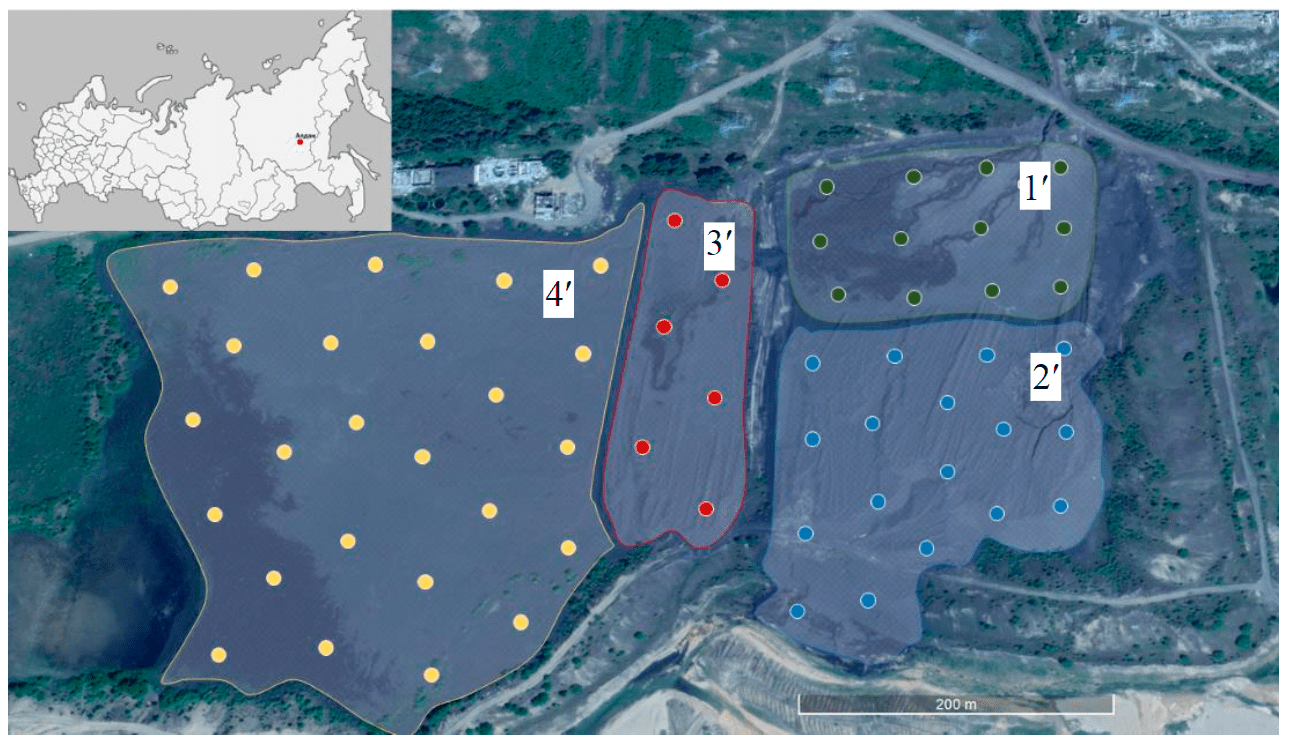

Выбор направления утилизации ЗШО определяется, прежде всего, их составом, топливными характеристиками, а также физико-химическими и механическими свойствами. Для определения указанных характеристик и оценки однородности отходов по площади и глубине залегания проводился отбор проб в соответствии с требованиями ПНД Ф 12.4.2.1-99 «Отходы минерального происхождения. Рекомендации по отбору и подготовке проб. Общие положения» и ГОСТ Р 57789-2017 «Золы, шлаки и золошлаковые смеси ТЭС для производства искусственных пористых заполнителей. Технические условия». Золошлаконакопитель размером 700 × 350 м был разделен на четыре участка, визуально однородных по составу, крупности и влажности материала (рис.1).

Точечные пробы массой 400-600 г были отобраны с поверхности из прикопок металлическим совком с глубин 0,5, 1, 1,5 и 2 м – геологическим буром (рис.1). Состав и свойства отобранных проб исследовались в лаборатории Моделирования экологической обстановки ЦКП Санкт-Петербургского горного университета.

Среди показателей угля и его отходов наиболее неравномерно распределяется зольность на абсолютно сухое состояние [24, 25]. Для уточнения числа однородных участков золошлаконакопителя этот показатель определялся для каждой точечной пробы. Из объединенных проб уточненных однородных участков были подготовлены лабораторные пробы для дальнейшего комплексного исследования.

Рис.1. Схема однородных участков золошлаконакопителя с точками опробования

Основные топливные характеристики ЗШО определялись в соответствии с нормативными документами на твердое минеральное топливо. Высшая и низшая теплота сгорания ЗШО определялись на бомбовом калориметре IKA 2000. Влажность, зольность и выход летучих – на термогравиметрическом анализаторе LECO TGA701. Содержание основных элементов органической массы: углерода, водорода, серы и азота – инструментальным методом на элементном анализаторе LECO CHN628 с приставкой на серу. Массовая доля кислорода в горючей массе ЗШО рассчитывалась по формуле

О = 100 – (С + H + N + H2O + A),

где С, H, N – массовая доля углерода, водорода и азота на абсолютно сухое состояние ЗШО соответственно, %; H2O– массовая доля влаги, %; А – зольность на абсолютно сухое состояние ЗШО, %.

Рентгенофазовый анализ ЗШО проводился на порошковом дифрактометре XRD-6000. Поиск фаз осуществлялся по международной картотеке JSPDC. Химический состав минеральной части ЗШО (золы) определялся методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой на ICPE 9000 с предварительным разложением проб в микроволновой системе Multiwave 3000 SOLV. Дополнительно определялось содержание водорастворимых и подвижных форм элементов, а также содержание гуминовых кислот, согласно РД 34.02.202-95 «Рекомендации по рекультивации отработанных золошлакоотвалов тепловых электростанций».

В соответствии с требованиями приказа Министерства природных ресурсов и экологии Российской Федерации от 4.12.2014 № 536 «Об утверждении Критериев отнесения отходов к I-V классам опасности по степени негативного воздействия на окружающую среду» и Федерального закона «Об отходах производства и потребления» от 24.06.1998 № 89-ФЗ класс опасности ЗШО определялся расчетным методом и методом биотестирования с использованием двух тест-объектов различных систематических групп (водорослей Chlorella и ракообразных Daphnia).

Физико-химические и механические свойства определялись в соответствии с нормативными документами, регламентирующими использование ЗШО в дорожном строительстве (ОДМ 218.2.031-2013 «Методические рекомендации по применению золы-уноса и золошлаковых смесей от сжигания угля на тепловых электростанциях в дорожном строительстве») в качестве компонента бетона (ГОСТ 25592-2019 «Смеси золошлаковые тепловых электростанций для бетонов. Технические условия») и цемента (ТУ 3470-10347-92 «Отходы ТЭС золошлаковые для производства цемента»), для производства искусственных пористых заполнителей (ГОСТ Р 57789-2017 «Золы, шлаки и золошлаковые смеси ТЭС для производства искусственных пористых заполнителей. Технические условия»).

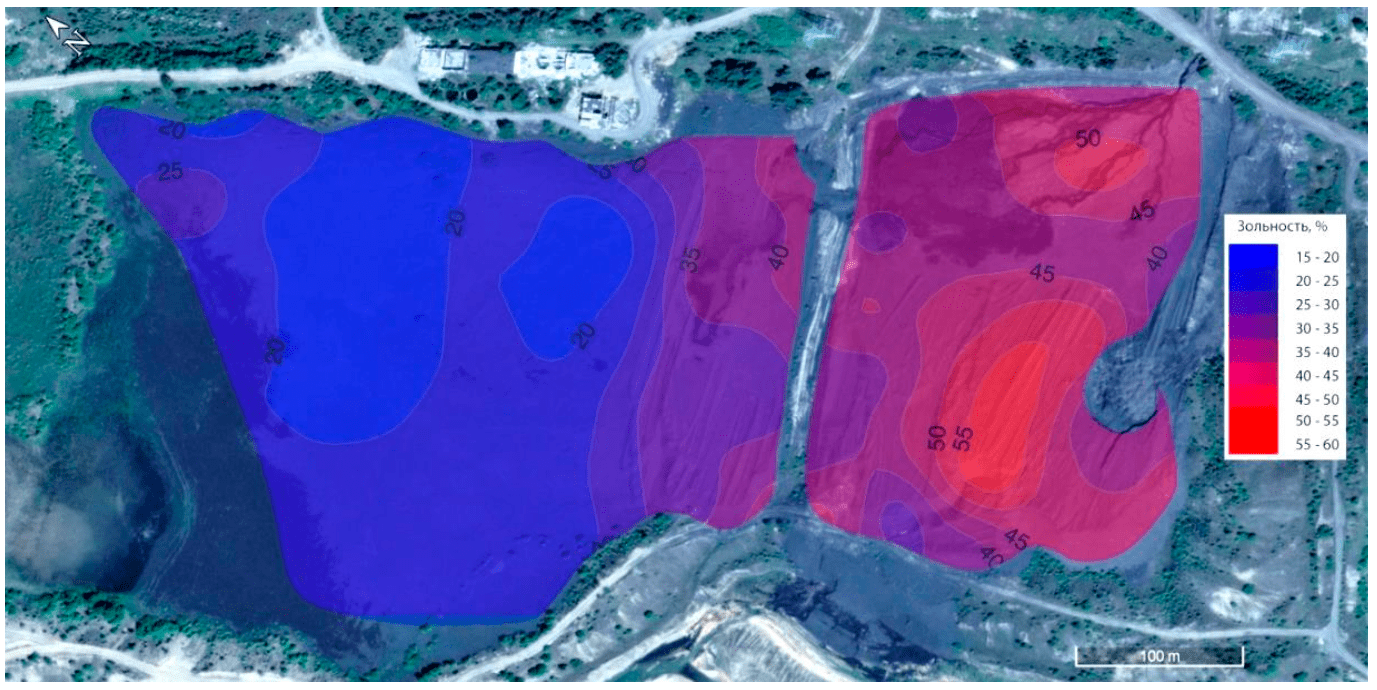

Результаты определения зольности ЗШО на абсолютно сухое состояние для каждой точечной пробы обработаны в программе «Surfer» и представлены на рис.2.

Рис.2. Распределение зольности на абсолютно сухое состояние

По этому показателю накопитель разделен на два однородных участка. Однородный участок 1 представлен исходными участками 1′ и 2′ со средними значениями зольности 39,9 ± 12,8 % и 40,7 ± 11,7 % соответственно. Однородный участок 2 представлен исходными участками 3′ и 4′ со средним значением зольности 28,9 ± 3,2 % и 21,6 ± 3,8 % соответственно. Дальнейшие исследования ЗШО проводились для объединенных проб однородных участков 1 (образец 1) и 2 (образец 2).

По результатам рентгенофазового анализа образцы 1 и 2 идентичны. Основная кристаллическая фаза – кварц, в незначительном количестве отмечены кальцит, муллит, авгит и гематит. Результаты определения топливных характеристик представлены в табл.1. Валовое содержание элементов минеральной части ЗШО, а также количества их подвижных и водорастворимых форм в пересчете на абсолютно сухое состояние представлены в табл.2.

Таблица 1

Основные топливные характеристики ЗШО на абсолютно сухое состояние

|

Параметр |

Образец 1 |

Образец 2 |

|

Массовая доля, % влаги |

5,72 |

7,54 |

|

серы |

0,15 |

0,24 |

|

углерода |

52,0 |

63,3 |

|

водорода |

1,67 |

1,41 |

|

азота |

0,49 |

0,59 |

|

кислорода |

4,9 |

11,0 |

|

Зольность |

40,8 |

23,6 |

|

Высшая удельная теплота сгорания, МДж/кг |

17,9 |

24,9 |

|

Низшая удельная теплота сгорания, МДж/кг |

17,4 |

24,4 |

|

Выход летучих веществ, % |

16,2 |

18,5 |

Таблица 2

Содержание валовых, подвижных и водорастворимых форм элементов в минеральной части ЗШО, мг/кг

|

Элемент |

Образец 1 |

Образец 2 |

ПДК (ОДК) для валовых форм* |

||||

|

Форма элемента |

Форма элемента |

||||||

|

Валовая |

Подвижная |

Водорастворимая |

Валовая |

Подвижная |

Водорастворимая |

||

|

Al |

40390 |

293 |

0,93 |

23694 |

312 |

1,5 |

н/н |

|

Ca |

17462 |

9917 |

80 |

11092 |

7673 |

75 |

н/н |

|

Mg |

4239 |

657 |

44 |

2476 |

551 |

34 |

н/н |

|

Ti |

2105 |

2,1 |

0,10 |

1640 |

2,3 |

0,14 |

н/н |

|

Fe |

21338 |

283 |

0,65 |

12815 |

256 |

0,88 |

н/н |

|

Na |

1200 |

50 |

5,2 |

873 |

48 |

4,8 |

н/н |

|

K |

665 |

15 |

1,5 |

335 |

12 |

1,1 |

н/н |

|

As |

8,7 |

1,8 |

0,21 |

4,6 |

5,3 |

1,4 |

5,0 |

|

Cd |

2,0 |

0,42 |

0,046 |

1,4 |

0,31 |

0,032 |

0,5 |

|

Co |

32 |

1,1 |

0,10 |

87 |

0,68 |

0,075 |

н/н |

|

Cr |

15 |

0,21 |

≤ 0,005 |

12 |

0,12 |

0,009 |

0,05 |

|

Cu |

15 |

0,35 |

≤ 0,005 |

12 |

0,26 |

≤ 0,005 |

33 |

|

Ni |

13 |

0,29 |

≤ 0,03 |

8,9 |

0,14 |

≤ 0,03 |

20 |

|

Pb |

≤ 0,8 |

≤ 0,8 |

≤ 0,8 |

≤ 0,8 |

≤ 0,8 |

≤ 0,8 |

32 |

|

Zn |

6,6 |

1,1 |

≤ 0,03 |

4,4 |

0,70 |

≤ 0,03 |

55 |

|

Sr |

206 |

31 |

0,81 |

125 |

28 |

0,70 |

н/н |

|

Ba |

358 |

34 |

0,19 |

225 |

36 |

0,16 |

н/н |

|

P |

369 |

25 |

0,44 |

240 |

30 |

0,60 |

н/н |

|

Mn |

286 |

30 |

0,053 |

145 |

21 |

0,047 |

1500 |

|

Si |

114800 |

– |

– |

56900 |

– |

– |

н/н |

|

Hg |

0,086 |

≤ 0,011 |

≤ 0,011 |

0,044 |

≤ 0,011 |

≤ 0,011 |

2,1 |

* Значения ПДК и ОДК приняты в соответствии с СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания» для почв песчаных и супесчаных; н/н – показатель не нормируется.

Таблица 3

Основные физико-химические и механические характеристики ЗШО

|

Параметр |

Участок 1 |

Участок 2 |

|

Остаток на сите 008, % |

88,6 |

80,8 |

|

Потери при прокаливании, % |

60,0 |

76,5 |

|

Полное водопоглощение, % |

61,5 |

149,2 |

|

Насыпная плотность, кг/м3 |

679 |

405 |

|

Коэффициент фильтрации, м/сут |

4,52 |

7,53 |

|

рН солевой вытяжки (KCl), ед. рН |

8,18 |

7,99 |

|

Нейтрализующая способность, % |

0,24 |

0,21 |

В результате расчетов, проведенных на основании полученных данных о составе ЗШО (табл.1, 2), степень опасности образцов 1 и 2 для окружающей среды составляет 3,3 и 1,8 соответственно (К ≤ 10), следовательно, отходы «практически неопасны» (V класс опасности). По результатам биотестирования, образцы 1 и 2 «мало опасны» (IV класс опасности) по обоим используемым тест-объектам.

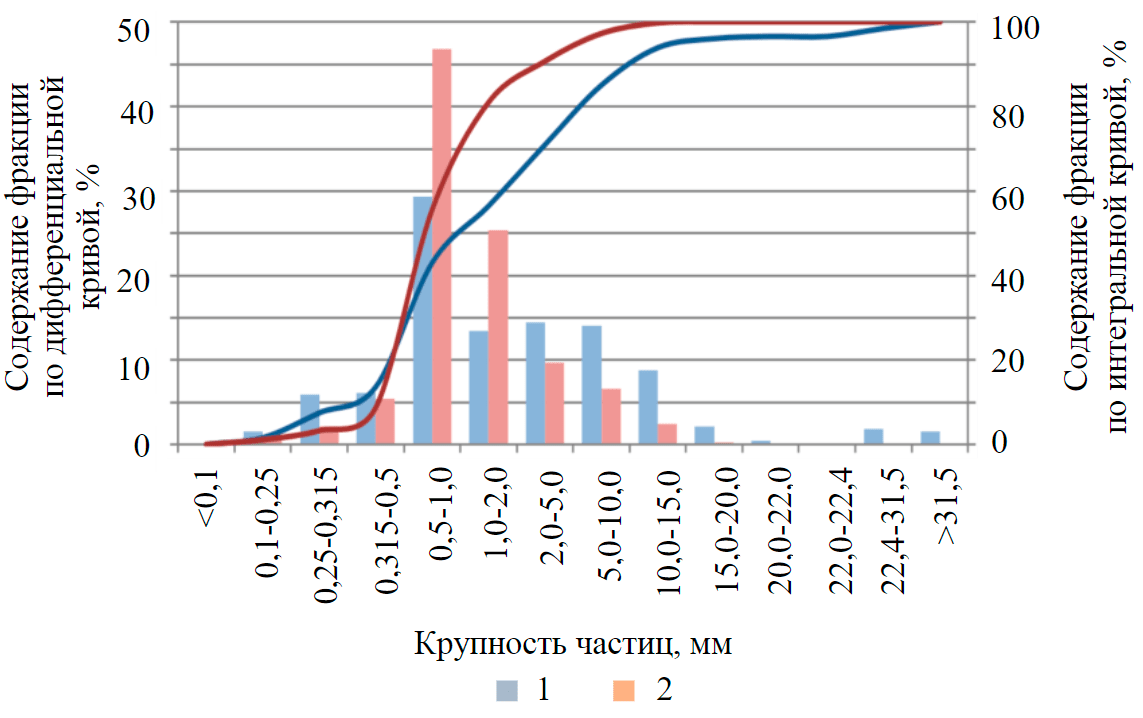

Содержание гуминовых кислот составило 1,45 и 0,1 % по массе, для образцов 1 и 2 соответственно. Физико-химические и механические свойства ЗШО представлены в табл.3, а также в графическом виде на рис.3.

Обсуждение

Для выбора и обоснования способа утилизации ЗШО рассмотрено каждое из выбранных направлений утилизации с учетом результатов проведенных лабораторных исследований.

Дорожное строительство

Согласно основному документу, регламентирующему возможность использования ЗШО в дорожном строительстве, по значению потери массы при прокаливании (табл.3), исследуемые образцы относятся к отходам с высоким содержанием горючих веществ, что делает невозможным их применение в дорожных покрытиях. Кроме того, IV класс опасности определяет необходимость специальных мероприятий при использовании ЗШО в дорожной отрасли.

Строительные материалы

Для оценки возможности использования исследуемых отходов в качестве компонента бетона применялся государственный стандарт, в соответствии с которым насыпная плотность ЗШО для легкого бетона должна быть свыше 1200 кг/м3, у изученных образцов она значительно ниже (табл.3). Потери при прокаливании для обоих образцов (табл.3) значительно превышают допустимые 25 %. Высокое содержание горючих веществ также ограничивает использование исследуемых отходов в составе цемента. Согласно государственному стандарту, регламентирующему производство искусственных пористых заполнителей, изученные образцы не соответствуют требованиям по содержаниям оксидов алюминия, железа, титана, суммы натрия и калия, а также по остатку несгоревшего топлива.

Рис.3. Дифференциальная и интегральная кривые крупности отходов образцов участков 1 и 2

Мелиорации нарушенных земель

Содержание питательных азота, фосфора, калия, серы, кальция и магния в отходах невысокое, следовательно, с биологической точки зрения, золошлаки – это «стерильные» материалы (см. табл.1, 2). Низкое содержание гуминовых кислот в ЗШО указывает на практически полное отсутствие доступных для растений органических веществ. Таким образом, рассматривать исследуемые отходы в качестве источника питательных компонентов для растений затруднительно.

Низкая нейтрализующая способность исследуемых образцов (табл.3) не позволяет использовать ЗШО для проведения периодического и поддерживающего известкования кислых почв в качестве замены традиционно используемым известковым материалам.

По величине коэффициента фильтрации и водопоглощения (табл.3) образец 1 отвечает водопроницаемым грунтам, а образец 2 – сильноводопроницаемым грунтам (ГОСТ 25100-2020 «Грунты. Классификация»). Оба исследуемых образца содержат большое количество мезоагрегатов (0,25-10 мм) – 83,4 и 96,12 % в образцах 1 и 2 соответственно (рис.3), из чего следует, что внесение ЗШО может улучшить структуру и водно-физические свойства почвы [12]. Однако их применение в качестве мелиоранта ограничено из-за превышений ОДК по мышьяку и кадмию (см. табл.2), относящихся к элементам I класса опасности.

Инертные наполнители

По химическому составу (табл.2) ЗШО относятся к инертным материалам, характеризующимся высоким содержанием оксидов кремния и алюминия и низким – оксидов кальция и магния. Согласно ГОСТ 25100-2020, такие отходы могут служить заполнителями горных выработок, выравнивателями плоскостных элементов и образователями барьеров между структурными элементами карьера, а также как нейтрализаторы других заполнителей.

При проведении рекультивационных работ с использованием ЗШО необходимо оценивать риски их негативного воздействия на объекты окружающей среды. Потенциальная опасность исследуемых ЗШО связана с наличием в их составе мобильных форм макро- и микроэлементов, в том числе тяжелых металлов (см. табл.2). При попадании в поверхностные воды они могут быть источником повышенных концентраций загрязняющих веществ в водоемах, аккумулироваться в почвах, флоре и фауне [26, 27].

Таким образом, утилизация изученных ЗШО традиционными способами имеет ряд ограничений, связанных, прежде всего, с высоким содержанием горючих веществ и наличием значительного количества экотоксикантов. С другой стороны, высокое содержание горючих веществ и высокая удельная теплота сгорания при относительно низкой зольности позволяют говорить о возможности использования ЗШО в качестве топлива, что ограничивается низким содержанием летучих компонентов и высоким – низкореакционного нелетучего углерода (см. табл.1). Поэтому весьма перспективным представляется их сжигание в составе топливных суспензий после введения смеси добавок с высоким содержанием летучих компонентов (растительных отходов, отработанных моторных масел и т.д.).

Органоводоугольные суспензии

Исследования водоугольных [28, 29] и органоводоугольных [30, 31] суспензий, в том числе полученных из низкосортного углесодержащего сырья, позволяют сделать вывод о высоких перспективах утилизации ЗШО как компонента органоводоугольных топливных композиций [32-34]. При содержании углерода свыше 50 % (см. табл.1) отходы могут стать основой суспензионного топлива с теплотворными характеристиками, сходной с применяемым на котельной в настоящее время углем.

Согласно работам [30, 34, 35], сжигание топливных суспензий наиболее эффективно при размерах дисперсионной фазы менее 150 мкм и содержании твердых частиц в составе суспензии 50-70 % по массе. Для увеличения содержания летучих компонентов в топливных суспензиях и, следовательно, для снижения температуры их зажигания, увеличения удельной теплоты сгорания и уменьшения недожога, применяются добавки отходов нефтепереработки 5-50 % от массы твердого компонента топливной суспензии [32-34].

Исходя из этого, для проведения предварительных испытаний были выбраны следующие характеристики приготовления органоводоугольной суспензии на основе изученных ЗШО: тонина помола < 150 мкм, содержание воды в суспензии 40 %; содержание отработанного минерального масла 15 %. Отработанное моторное масло в значительных объемах образуется в ходе деятельности рассматриваемого предприятия (133 т/год) и позволяет существенно улучшить энергетические характеристики суспензионного топлива из-за высокой удельной теплоты сгорания (45,8 МДж/кг), низкой температуры воспламенения (226 °С) и высокого содержания летучих компонентов в его составе.

Для подтверждения возможности утилизации исследуемых ЗШО в составе органоводоугольных суспензий были проведены испытания на стенде по факельному сжиганию. В результате проведения ряда экспериментов удалось добиться стабильного горения факела распыляемой суспензии с температурой в зоне активного горения 1200-1300 °С при коэффициенте избытка воздуха 2,5. Рабочая теплота сгорания полученного топлива составила более 13 МДж/кг. Такое значение позволяет использовать полученное топливо на котельных агрегатах, установленных на рассматриваемом предприятии. Механический недожог составил менее 5 %, а содержание экотоксикантов снизилось до нормативных значений, поэтому зола пригодна для утилизации в строительстве как компонент бетонов и пористых заполнителей.

Заключение

Необходимость утилизации ЗШО диктуется экономическими соображениями и требованиями охраны окружающей среды. Золошлакоотвалы загрязняют воздушный и водный бассейны, изменяют химико-минеральный состав почв. Пыление отвалов отрицательно влияет на здоровье людей и продуктивность сельскохозяйственных угодий. Замена природного сырья на ЗШО способствует охране недр, а ликвидация золошлакоотвалов благоприятно сказывается на экологической обстановке.

В ходе проведенных исследований в лабораторных условиях были определены состав и основные свойства ЗШО котельных цеха тепловодоснабжения ОА «Полюс Алдан». Их утилизация традиционными способами, такими как использование в качестве материала для рекультивации/мелиорации нарушенных земель, инертного материала при создании/эксплуатации инженерно-технических конструкций и сооружений, компонента строительных материалов имеет ограничения, связанные, главным образом, с высоким содержанием горючих веществ (остатков несгоревшего топлива) и наличием экотоксикантов. Наиболее перспективным представляется утилизация изученных ЗШО в составе топливных водоугольных суспензий. Оценка эффективности перевода одного котельного агрегата АО «Полюс Алдан» на сжигание органоводоугольных суспензий показала, что использование ЗШО в годовом балансе выработки энергии в объеме 8-20 % даст экономический эффект более 9 млн руб. за счет снижения затрат на закупку угля и обслуживание полигона. При этом постепенно будет снижаться техногенная нагрузка на окружающую среду.

Таким образом, дальнейшие исследования технологий приготовления и режимов сжигания суспензионного топлива на основе ЗШО весьма перспективны. Отдельных изысканий требует схема расположения объектов приготовления органо-водоугольной суспензии, учитывающая территориальные условия и возможности размещения установок вблизи котельной или золошлаконакопителя.

Литература

- Shulginov N., Kucherov Y., Fedorov Y. National regulation and standards development for Russian power system operation and control // International ETG Congress; Die Energiewende – Blueprints for the new energy age, 17-18 November 2015, Bonn, Germany. № 7388537.

- Сарапулова Г.И. Эколого-геохимическая оценка почв в зоне техногенных объектов // Записки Горного института. 2018. Т. 234. С. 658-662. DOI: 10.25515/PMI.2018.6.658

- Bykova M.V., Alekseenko A.V., Pashkevich M.A., Drebenstedt C. Thermal desorption treatment of petroleum hydrocarbon-contaminated soils of Tundra, Taiga, and forest steppe landscapes // Environmental Geochemistry and Health. 2021. Vol. 43. P. 2331-2346. DOI: 10.1007/s10653-020-00802-0

- Иванов А.В., Смирнов Ю.Д., Чупин С.А. Разработка концепции инновационной лабораторной установки для исследования пылящих поверхностей // Записки Горного института. 2021. Т. 251. С. 757-766. DOI: 10.31897/PMI.2021.5.15

- Kharko P., Matveeva V. Bottom Sediments in a River under Acid and Alkaline Wastewater Discharge // Ecological Engineering & Environmental Technology. 2021. Vol. 22. P. 35-41. DOI: 10.12912/27197050/134870

- Сорокин А.П., Авдейко Г.П., Агафонов Ю.А. и др. Стратегия развития топливно-энергетического потенциала Дальневосточного экономического района до 2020 г. Владивосток: Дальнаука, 2001. С. 15-23.

- Смолий В.А., Косарев А.С., Яценко Е.А., Гольцман Б.М. Физико-химические особенности получения ячеистых стекломатериалов на основе стеклобоя и золошлаковых отходов теплоэнергетики // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2018. № 3. С. 112-118. DOI: 10.17213/0321-2653-2018-3-112-118

- Ibrahim N.M., Ismail K.N., Chea Mat R., Peng P.J. Effect of pre-treated incineration bottom ash as sand replacement material to compressive strength of foamed concrete // AIP Conference Proceedings. 2018. Vol. 2030. № 020203. DOI: 10.1063/1.5066844

- Кайракбаев А.К., Абдрахимов В.З., Абдрахимова Е.С. Использование золошлакового материала восточного Казахстана в производстве пористого заполнителя на основе жидкостекольной композиции // Уголь. 2019. № 1. С. 70-73. DOI: 10.18796/0041-5790-2019-1-70-73

- Халюшев А.К., Прудников В.В., Стельмах С.А. и др.Оценка эффективности комбинирования минеральных добавок в мелкозернистом бетоне // Вестник евразийской науки. 2017. Т. 9. № 5. С. 25-34.

- Казьмина О.В., Кузнецова Н.А., Верещагин В.И., Казьмин В.П. Получение пеностекольных материалов на основе золошлаковых отходов тепловых электростанций // Известия Томского политехнического университета. Инжиниринг георесурсов. 2011. Т. 319 (3). С. 52-56.

- Гребенщикова Е.А., Юст Н.А., Пыхтеева М.А. Влияние химической мелиорации путем внесения золошлаковых отходов на физико-химические свойства почвы // Вестник КрасГАУ. 2016. № 6. С. 3-8.

- Шабаров А.Н., Николаева Н.В. Комплексное использование отходов переработки теплоэлектростанций // Записки Горного института. 2016. Т. 220. С. 607-610. DOI: 10.18454/PMI.2016.4.607

- Vit C., Matej L., Jindrich M.,Drochytka R. Influence of type of secondary raw material on consistency of fresh mixture for AAC production // Materials Science Forum. 2020. Vol. 998. P. 305-310. DOI: 10.4028/www.scientific.net/MSF.998.305

- Hsu S.,Chi M., Huang R. Influence of fly ash fineness and high replacement ratios on concrete properties // Journal of Marine Science and Technology. 2019. Vol. 27 (2). P. 161-169. DOI: 10.6119/JMST.201904_27(2).0009

- Kurama H., Topcu I.B., Karakurt C. Properties of the autoclaved aerated concrete produced from coal bottom ash // Journal of materials processing technology. 2009. Vol. 209. P. 767-773. DOI: 10.1016/j.jmatprotec.2008.02.044

- Qiao X.C., Ng B.R., Tyrer M. et al. Production of lightweight concrete using incinerator bottom ash // Construction and Building Materials. 2008. Vol. 22. P. 473-480. DOI: 10.1016/j.conbuildmat.2006.11.013

- Бажин В.Ю. Изменение термопластичности низкосортных углей при селективном извлечении металлов // Записки Горного института. 2016. Т. 220. С. 578-581. DOI: 10.18454/PMI.2016.4.578

- Овчинников Р.В. Модифицированные шлаки ТЭС как эффективный компонент смешанных вяжущих // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2013. № 2. С. 70-74.

- Borowski G., Smirnov Y., Ivanov A., Danilov A. Effectiveness of carboxymethyl cellulose solutions for dust suppression in the mining industry // International Journal of Coal Preparation and Utilization. 2020. DOI: 10.1080/19392699.2020.1841177

- Бочаров В.Л., Крамарев П.Н., Строгонова Л.Н. Геоэкологические аспекты прогноза изменения окружающей среды в районах полигонов захоронения золошлаковых отходов электростанций // Вестник Воронежского государственного университета. Серия: геология. 2005. № 1. С. 233-239.

- Gendler S.G., Fazylov I.R. Methods of regulation air temperature in the Russian oil mains // Topical Issues of Rational Use of Natural Resources. St. Petersburg, 2020. P. 16-21.

- Marinin M.A., Dolzhikov V.V., Isheyskiy V.A. Improving the efficiency of drilling and blasting operations for high water cut conditions // Key Engineering Materials. 2020. 836. P. 124–130. DOI: 10.4028/www.scientific.net/KEM.836.124

- Ogunro V.O., Inyang H.I., Hooper F. et al. Gradation Control of Bottom Ash Aggregate in Superpave Bituminous Mixes // Journal of Materials in Civil Engineering. 2004. Vol. 16. P. 604-613. DOI: 10.1061/(ASCE)0899-1561(2004)16:6(604)

- Kim B., Prezzi M., Salgado R. Geotechnical Properties of Fly and Bottom Ash Mixtures for Use in Highway Embankments // Journal of Geotechnical and Geoenvironmental Engineering. 2005. Vol. 131. P. 914-924. DOI: 10.1061/(ASCE)1090-0241(2005)131:7(914)

- Matveeva V.A., Isakov A.E., Sverchkov I.P. The reduction of negative impact on environment in the area of coal processing enterprises // Innovation-Based Development of the Mineral Resources Sector: Challenges and Prospects. 11th Conference of the Russian-German Raw Materials 2018. 2019. Vol. 1. P. 431-436.

- Chukaeva M., Zaytseva T., Matveeva V., Sverchkov I. Purification of Oil-Contaminated Wastewater with a Modified Natural Adsorbent // Ecological Engineering & Environmental Technology. 2021. Vol. 22(2). P. 46-51. DOI: 10.12912/27197050/133331

- Glushkov D.O., Lyrshchikov S.Y., Shevyrev S.A., Strizhak P.A. Burning Properties of Slurry Based on Coal and Oil Processing Waste // Energy Fuels. 2016. Vol. 30. № 4. P. 3441-3450. DOI: 10.1021/acs.energyfuels.5b02881

- Li J., Zhang X., Yang W., Blasiak W. Effects of Flue Gas Internal Recirculation on NOx and SOx Emissions in a Co-Firing Boiler // International Journal of Clean Coal and Energy. 2013. Vol. 2. № 2. P. 13-21. DOI: 10.4236/ijcce.2013.22002

- Мурко В.И., Сенчурова Ю.А., Федяев В.И., Карпенок В.И. Исследования технологии сжигания суспензионного угольного топлива в вихревой камере // Вестник Кузбасского государственного технического университета. 2013. № 2. С. 103-105.

- Няшина Г.С. Исследование способов снижения влияния тепловых электрических станций на окружающую среду при сжигании суспензионных топлив из отходов углеобогащения и биомассы: Автореф. дис. … канд. техн. наук. Томск: Национальный исследовательский Томский политехнический университет, 2018. 22 с.

- DmitrienkoM.A., NyashinaG.S., StrizhakP.A. Environmental indicators of the combustion of prospective coal water slurry containing petrochemicals // Journal of Hazardous Materials. 2017. Vol. 338. P. 148-159. DOI: 10.1016/j.jhazmat.2017.05.031

- Park J.-H.,Lee Y.-J., Jin M.-H. et. al. Enhancement of slurryability and heating value of coal water slurry (CWS) by torrefaction treatment of low rank coal (LRC) // Fuel. 2017. Vol. 203. P. 607-617. DOI: 10.1016/j.fuel.2017.03.016

- Xue Z., Gong Y., Guo Q. et al. Visualization study on breakup modes of coal water slurry in an impinging entrained-flow gasifier // Fuel. 2019. Vol. 244. P. 40-47. DOI: 10.1016/j.fuel.2019.01.186

- Ермакова Л.А., Мочалов С.П., Калашников С.Н., Пермяков А.А. Механизм горения капель суспензионного водоугольного топлива в вихревой топке автоматизированного энергогенерирующего комплекса // Вестник Кемеровского государственного университета. 2012. Т. 2. № 4(52). С. 164-169.

Литература

- Shulginov N., Kucherov Y., Fedorov Y. National regulation and standards development for Russian power system operation and control // International ETG Congress; Die Energiewende – Blueprints for the new energy age, 17-18 November 2015, Bonn, Germany. № 7388537.

- Сарапулова Г.И. Эколого-геохимическая оценка почв в зоне техногенных объектов // Записки Горного института. 2018. Т. 234. С. 658-662. DOI: 10.25515/PMI.2018.6.658

- Bykova M.V., Alekseenko A.V., Pashkevich M.A., Drebenstedt C. Thermal desorption treatment of petroleum hydrocarbon-contaminated soils of Tundra, Taiga, and forest steppe landscapes // Environmental Geochemistry and Health. 2021. Vol. 43. P. 2331-2346. DOI: 10.1007/s10653-020-00802-0

- Иванов А.В., Смирнов Ю.Д., Чупин С.А. Разработка концепции инновационной лабораторной установки для исследования пылящих поверхностей // Записки Горного института. 2021. Т. 251. С. 757-766. DOI: 10.31897/PMI.2021.5.15

- Kharko P., Matveeva V. Bottom Sediments in a River under Acid and Alkaline Wastewater Discharge // Ecological Engineering & Environmental Technology. 2021. Vol. 22. P. 35-41. DOI: 10.12912/27197050/134870

- Сорокин А.П., Авдейко Г.П., Агафонов Ю.А. и др. Стратегия развития топливно-энергетического потенциала Дальневосточного экономического района до 2020 г. Владивосток: Дальнаука, 2001. С. 15-23.

- Смолий В.А., Косарев А.С., Яценко Е.А., Гольцман Б.М. Физико-химические особенности получения ячеистых стекломатериалов на основе стеклобоя и золошлаковых отходов теплоэнергетики // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2018. № 3. С. 112-118. DOI: 10.17213/0321-2653-2018-3-112-118

- Ibrahim N.M., Ismail K.N., Chea Mat R., Peng P.J. Effect of pre-treated incineration bottom ash as sand replacement material to compressive strength of foamed concrete // AIP Conference Proceedings. 2018. Vol. 2030. № 020203. DOI: 10.1063/1.5066844

- Кайракбаев А.К., Абдрахимов В.З., Абдрахимова Е.С. Использование золошлакового материала восточного Казахстана в производстве пористого заполнителя на основе жидкостекольной композиции // Уголь. 2019. № 1. С. 70-73. DOI: 10.18796/0041-5790-2019-1-70-73

- Халюшев А.К., Прудников В.В., Стельмах С.А. и др.Оценка эффективности комбинирования минеральных добавок в мелкозернистом бетоне // Вестник евразийской науки. 2017. Т. 9. № 5. С. 25-34.

- Казьмина О.В., Кузнецова Н.А., Верещагин В.И., Казьмин В.П. Получение пеностекольных материалов на основе золошлаковых отходов тепловых электростанций // Известия Томского политехнического университета. Инжиниринг георесурсов. 2011. Т. 319 (3). С. 52-56.

- Гребенщикова Е.А., Юст Н.А., Пыхтеева М.А. Влияние химической мелиорации путем внесения золошлаковых отходов на физико-химические свойства почвы // Вестник КрасГАУ. 2016. № 6. С. 3-8.

- Шабаров А.Н., Николаева Н.В. Комплексное использование отходов переработки теплоэлектростанций // Записки Горного института. 2016. Т. 220. С. 607-610. DOI: 10.18454/PMI.2016.4.607

- Vit C., Matej L., Jindrich M.,Drochytka R. Influence of type of secondary raw material on consistency of fresh mixture for AAC production // Materials Science Forum. 2020. Vol. 998. P. 305-310. DOI: 10.4028/www.scientific.net/MSF.998.305

- Hsu S.,Chi M., Huang R. Influence of fly ash fineness and high replacement ratios on concrete properties // Journal of Marine Science and Technology. 2019. Vol. 27 (2). P. 161-169. DOI: 10.6119/JMST.201904_27(2).0009

- Kurama H., Topcu I.B., Karakurt C. Properties of the autoclaved aerated concrete produced from coal bottom ash // Journal of materials processing technology. 2009. Vol. 209. P. 767-773. DOI: 10.1016/j.jmatprotec.2008.02.044

- Qiao X.C., Ng B.R., Tyrer M. et al. Production of lightweight concrete using incinerator bottom ash // Construction and Building Materials. 2008. Vol. 22. P. 473-480. DOI: 10.1016/j.conbuildmat.2006.11.013

- Бажин В.Ю. Изменение термопластичности низкосортных углей при селективном извлечении металлов // Записки Горного института. 2016. Т. 220. С. 578-581. DOI: 10.18454/PMI.2016.4.578

- Овчинников Р.В. Модифицированные шлаки ТЭС как эффективный компонент смешанных вяжущих // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2013. № 2. С. 70-74.

- Borowski G., Smirnov Y., Ivanov A., Danilov A. Effectiveness of carboxymethyl cellulose solutions for dust suppression in the mining industry // International Journal of Coal Preparation and Utilization. 2020. DOI: 10.1080/19392699.2020.1841177

- Бочаров В.Л., Крамарев П.Н., Строгонова Л.Н. Геоэкологические аспекты прогноза изменения окружающей среды в районах полигонов захоронения золошлаковых отходов электростанций // Вестник Воронежского государственного университета. Серия: геология. 2005. № 1. С. 233-239.

- Gendler S.G., Fazylov I.R. Methods of regulation air temperature in the Russian oil mains // Topical Issues of Rational Use of Natural Resources. St. Petersburg, 2020. P. 16-21.

- Marinin M.A., Dolzhikov V.V., Isheyskiy V.A. Improving the efficiency of drilling and blasting operations for high water cut conditions // Key Engineering Materials. 2020. 836. P. 124–130. DOI: 10.4028/www.scientific.net/KEM.836.124

- Ogunro V.O., Inyang H.I., Hooper F. et al. Gradation Control of Bottom Ash Aggregate in Superpave Bituminous Mixes // Journal of Materials in Civil Engineering. 2004. Vol. 16. P. 604-613. DOI: 10.1061/(ASCE)0899-1561(2004)16:6(604)

- Kim B., Prezzi M., Salgado R. Geotechnical Properties of Fly and Bottom Ash Mixtures for Use in Highway Embankments // Journal of Geotechnical and Geoenvironmental Engineering. 2005. Vol. 131. P. 914-924. DOI: 10.1061/(ASCE)1090-0241(2005)131:7(914)

- Matveeva V.A., Isakov A.E., Sverchkov I.P. The reduction of negative impact on environment in the area of coal processing enterprises // Innovation-Based Development of the Mineral Resources Sector: Challenges and Prospects. 11th Conference of the Russian-German Raw Materials 2018. 2019. Vol. 1. P. 431-436.

- Chukaeva M., Zaytseva T., Matveeva V., Sverchkov I. Purification of Oil-Contaminated Wastewater with a Modified Natural Adsorbent // Ecological Engineering & Environmental Technology. 2021. Vol. 22(2). P. 46-51. DOI: 10.12912/27197050/133331

- Glushkov D.O., Lyrshchikov S.Y., Shevyrev S.A., Strizhak P.A. Burning Properties of Slurry Based on Coal and Oil Processing Waste // Energy Fuels. 2016. Vol. 30. № 4. P. 3441-3450. DOI: 10.1021/acs.energyfuels.5b02881

- Li J., Zhang X., Yang W., Blasiak W. Effects of Flue Gas Internal Recirculation on NOx and SOx Emissions in a Co-Firing Boiler // International Journal of Clean Coal and Energy. 2013. Vol. 2. № 2. P. 13-21. DOI: 10.4236/ijcce.2013.22002

- Мурко В.И., Сенчурова Ю.А., Федяев В.И., Карпенок В.И. Исследования технологии сжигания суспензионного угольного топлива в вихревой камере // Вестник Кузбасского государственного технического университета. 2013. № 2. С. 103-105.

- Няшина Г.С. Исследование способов снижения влияния тепловых электрических станций на окружающую среду при сжигании суспензионных топлив из отходов углеобогащения и биомассы: Автореф. дис. … канд. техн. наук. Томск: Национальный исследовательский Томский политехнический университет, 2018. 22 с.

- DmitrienkoM.A., NyashinaG.S., StrizhakP.A. Environmental indicators of the combustion of prospective coal water slurry containing petrochemicals // Journal of Hazardous Materials. 2017. Vol. 338. P. 148-159. DOI: 10.1016/j.jhazmat.2017.05.031

- Park J.-H.,Lee Y.-J., Jin M.-H. et. al. Enhancement of slurryability and heating value of coal water slurry (CWS) by torrefaction treatment of low rank coal (LRC) // Fuel. 2017. Vol. 203. P. 607-617. DOI: 10.1016/j.fuel.2017.03.016

- Xue Z., Gong Y., Guo Q. et al. Visualization study on breakup modes of coal water slurry in an impinging entrained-flow gasifier // Fuel. 2019. Vol. 244. P. 40-47. DOI: 10.1016/j.fuel.2019.01.186

- Ермакова Л.А., Мочалов С.П., Калашников С.Н., Пермяков А.А. Механизм горения капель суспензионного водоугольного топлива в вихревой топке автоматизированного энергогенерирующего комплекса // Вестник Кемеровского государственного университета. 2012. Т. 2. № 4(52). С. 164-169.