Исследование гидрометаллургического извлечения меди и рения при переработке медных некондиционных концентратов

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid

Аннотация

За последнее десятилетие наблюдается устойчивый рост спроса на редкие металлы: рений является одним из самых высоковостребованных, но при этом одним из наиболее труднодоступных и дорогих металлов. Высокий спрос на рений обусловлен его использованием в качестве ключевого компонента металлургических сплавов или компонента катализаторов, применяемых в нефтеперерабатывающей отрасли. Совокупность фактов обуславливает рентабельность переработки ренийсодержащего минерального сырья, которым также являются медные некондиционные концентраты, полученные при переработке Джезказганских песчаников. Исследованы процессы экстракционного извлечения меди и сорбционного извлечения рения из растворов аммиачного выщелачивания медных некондиционных концентратов. В качестве объекта исследования применялись модельные растворы, близкие по элементному составу растворам аммиачного выщелачивания медных некондиционных концентратов, полученные при переработке Джезказганских песчаников. Определены экстракционные характеристики извлечения меди с применением раствора LIX 84-I в керосине, а также сорбционные характеристики процесса извлечения рения с использованием анионита Purolite PPA100. На основании полученных характеристик показана возможность гидрометаллургической переработки растворов аммиачного выщелачивания некондиционных медно-сульфидных концентратов с получением товарной продукции.

Введение

С точки зрения добычи и производства рений можно считать наиболее дефицитным из редких металлов [12], среднее его содержание в земной коре 7∙10–8 % [30]. Общие мировые запасы рения оцениваются в 13000 т [1]. В РФ рений считают попутным металлом для урановых, медно-колчеданных и медно-молибденовых руд [21].

Государственными балансовыми запасами рения на территории РФ принято считать три медно-молибденовых, два медно-порфировых, одно вольфраммолибденовое и одно рениевое – Брикетно-Желтухинское месторождение [4].

Забалансовыми, но достаточно перспективными считаются рениевые фумарольные минерализации вулканов Курильских островов [28]. По геологическим оценкам, содержание рения в выбросах наиболее известного вулкана – Кудрявый – может достигать 5 г/т.

В СССР производство рения достигало 10 т/год, при этом основным сырьем считались молибденовые концентраты Казахстана. Поставки этих концентратов прекращены, а производство осуществляется из вторичного сырья и техногенных ренийсодержащих отходов медного производства, количество которых сопоставимо с объемами ранее упомянутых балансовых месторождений [16, 18].

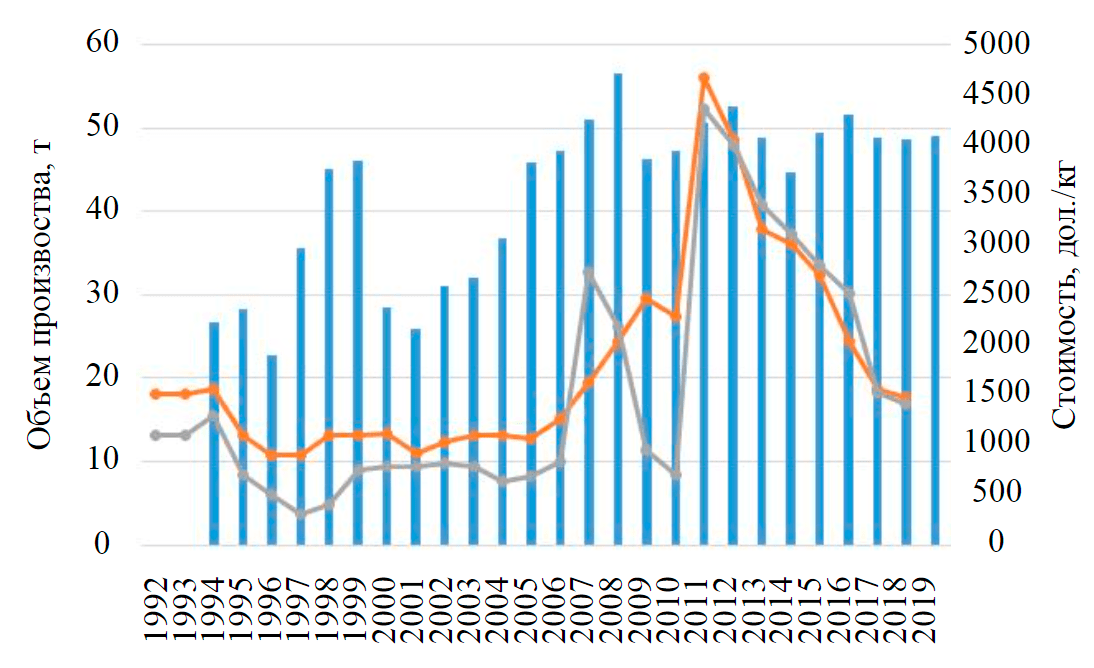

С технологической точки зрения интерес к рению обусловлен в первую очередь его свойствами. Этот металл обладает тугоплавкостью, термостойкостью и сочетанием пластичности в свободном состоянии и твердости после наклепа. Именно эти свойства обуславливают его применение в особых тугоплавких и жаропрочных сплавах специального назначения [9, 28]. А химическое сродство с платиной позволяет применять рений на предприятиях нефтехимической отрасли в составе катализаторов крекинга нефти, сокращая расход платины [26]. Из-за высокой цены рения, его ограниченного производства и доступности ему постоянно ищут альтернативу. Например, чтобы не использовать рений по всему объему сплава, лезвия и концевые наконечники лопаток при производстве покрывают только слоем сплавов с рением. Также он используется в качестве композиционного или конструкционного материала. Динамика среднегодовых цен и объемов производства представлена на рис.1 [10].

Рис.1. Динамика мирового производства рения и цен металлического рения и перрената аммония [10] 1 – мировое производство; 2 – перренат аммония, дол./кг; 3 – металлический рений 99,99 %, дол./кг

Ежегодно металлургическая промышленность производит около 100 млн т шлаков, содержащих рений, пригодных к дальнейшей переработке [3, 4]. На долю медеплавильного производства приходится более 10 млн т шлаков [14]. В сложившейся ситуации крупные медеплавильные комбинаты разрабатывают технологии вовлечения собственных отходов в технологические цепочки [35]. В отношении медных некондиционных концентратов одной из наиболее перспективных технологий переработки является гидрометаллургический способ, включающий стадии выщелачивания, экстракционного извлечения меди и дальнейшего сорбционного извлечения ценных рассеянных элементов, таких как рений [15].

Данный способ заключается в том, что технологический раствор, полученный после аммиачного выщелачивания медных некондиционных концентратов, отправляется на стадию экстракционного извлечения меди, после чего из обедненного раствора выделяют перренат с применением сорбционных методов [2, 8, 11]. Для разработки эффективной промышленной технологии необходимо определить технологические параметры описанных процессов [6, 31].

Изучены процессы экстракции меди и сорбции рения из модельных растворов переработки медных некондиционных концентратов [32]. Определены экстракционные характеристики извлечения меди с применением экстрагента LIX 84-I [25] и сорбционные характеристики извлечения рения с применением сорбента Purolite PPA100 [23]. Показана эффективность данных процессов при извлечении меди и рения из аммиачных растворов сложного солевого состава [11, 17, 29].

Методология

Экстракционное и сорбционное извлечение осуществлялось из аммиачных растворов, моделирующих по составу растворы, получаемые при аммиачном выщелачивании медных некондиционных концентратов. Модельный раствор выщелачивания содержал: 20 г/дм3 Cu, 60 г/дм3 $\mathrm{SO^{2-}_4}$, 1 мг/дм3 Re, при этом рН модельного раствора равен 10,7±0,2. Состав основан на данных, полученных авторами [5, 7, 22] при автоклавном аммиачном выщелачивании медного некондиционного концентрата.

Для изучения процессов экстракции в качестве экстрагента применяли раствор хелатирующего экстрагента LIX 84-I в керосине [13], который хорошо зарекомендовал себя на ряде предприятий и принят к внедрению для переработки медных сульфидных концентратов и руд [19, 24]. Растворы экстрагента необходимой концентрации готовились разбавлением рассчитанной LIX 84-I аликвоты в керосине марки «х.ч.».

В ходе работы были получены зависимости степени извлечения меди из модельных растворов, обусловленные соотношением объемов водной и органической фаз и концентрацией экстрагента LIX 84-I в керосине.

Для изучения процессов сорбции рения в качестве сорбента применяли анионит Purolite PPA100 в гидроксильной форме [20]. Модельный раствор был аналогичен. Процесс изучался в статических условиях следующим образом: в коническую колбу на 100 мл отбирали аликвоту модельного раствора и добавляли необходимый объем анионита. Колбу закрывали резиновой пробкой и перемешивали в течение требуемого времени при термостатировании системы и скорости перемешивания 400 об./мин. После проведения сорбции раствор отделяли от анионита с помощью фильтра Шотта пористостью 160. Анионит отправляли на регенерацию, равновесный раствор анализировали на содержание анионов.

Для определения сорбционных характеристик были получены изотермы адсорбции перренат-ионов на данном ионите [23] и описаны линейной формой уравнения изотермы Ленгмюра, по которым определены величины, получены значения емкости адсорбционного мономолекулярного слоя (Г∞) и константы адсорбционного равновесия (K). Для определения кинетических характеристик ионообменной сорбции была получена кинетическая зависимость степени насыщения анионита при сорбции перренат-ионов из модельного продуктивного раствора, по которой были определены: константа скорости ионообменной адсорбции (k), время полуобмена (τ1/2) и коэффициент диффузии перренат-ионов в фазе ионита $\overline{D}$.

Точная концентрация экстрагента устанавливалась методом инфракрасной спектроскопии, концентрация меди в водной и органической фазах до и после экстракции определялась методом рентгенофлуоресцентного анализа с применением спектрометра Epsilon 3 [34] и подтверждалась титриметрически, концентрация перренат-ионов в водной фазе в процессе сорбции определялась методом рентгенофлуоресцентного анализа и подтверждалась фотометрически с применением фотометра Unico [27, 33].

Полученные результаты и обсуждение

В ходе эксперимента были получены экспериментальные данные по экстракции меди из модельных растворов аммиачного выщелачивания медных некондиционных концентратов с применением экстрагента LIX 84-I и сорбции перренат-ионов на ионите Purolite PPA100. Экстракцию проводили в термостатированных условиях при постоянной температуре 25 °С.

Было изучено влияние соотношения объема фаз на степень извлечения меди. Результаты эксперимента представлены в табл.1.

Таблица 1

Влияние соотношения объемов водной и органической фаз на степень извлечения меди при экстракции неразбавленным экстрагентом LIX 84-I

|

Соотношение объемов фаз, Vorg:Vaq |

Молярная концентрация меди в водной фазе после экстракции Cв |

Молярная концентрация меди в экстрагенте после экстракции Сэ |

Степень извлечения меди в экстрагент E, % |

|

2:1 |

0,000 |

0,223 |

100,00 |

|

1:1 |

0,000 |

0,446 |

100,00 |

|

1:2 |

0,145 |

0,602 |

67,54 |

|

1:4 |

0,280 |

0,661 |

37,11 |

|

1:8 |

0,339 |

0,849 |

23,81 |

Из табл.1 видно, что степень извлечения меди из аммиачного раствора в экстрагент резко снижается при увеличении объема водной фазы более объемного соотношения Vorg:Vaq = 1:1. Увеличение объема органической фазы выше данного значения не окажет никакого положительного влияния на процесс экстракции.

Результаты эксперимента, показывающие влияние разбавления экстрагента керосином на степень извлечения меди при экстракции, представлены в табл.2.

Таблица 2

Степень извлечения меди в экстрагент в зависимости от его концентрации

|

Массовая доля экстрагента LIX, при разбавлении керосином, % |

Молярная концентрация меди в водной фазе после экстракции Cв |

Молярная концентрация меди в экстрагенте после экстракции Сэ |

Степень извлечения меди в экстрагент E, % |

|

100 |

0,000 |

0,446 |

100,00 |

|

70 |

0,015 |

0,430 |

96,59 |

|

40 |

0,207 |

0,239 |

53,61 |

|

10 |

0,374 |

0,071 |

16,02 |

Из табл.2 видно, что использование в качестве экстрагента 70 % раствора LIX 84-I в керосине незначительно снижает степень извлечения меди в экстракт, тогда как при использовании 40 % раствора LIX 84-I в керосине показатель извлечения падает почти в два раза до 53,61 %.

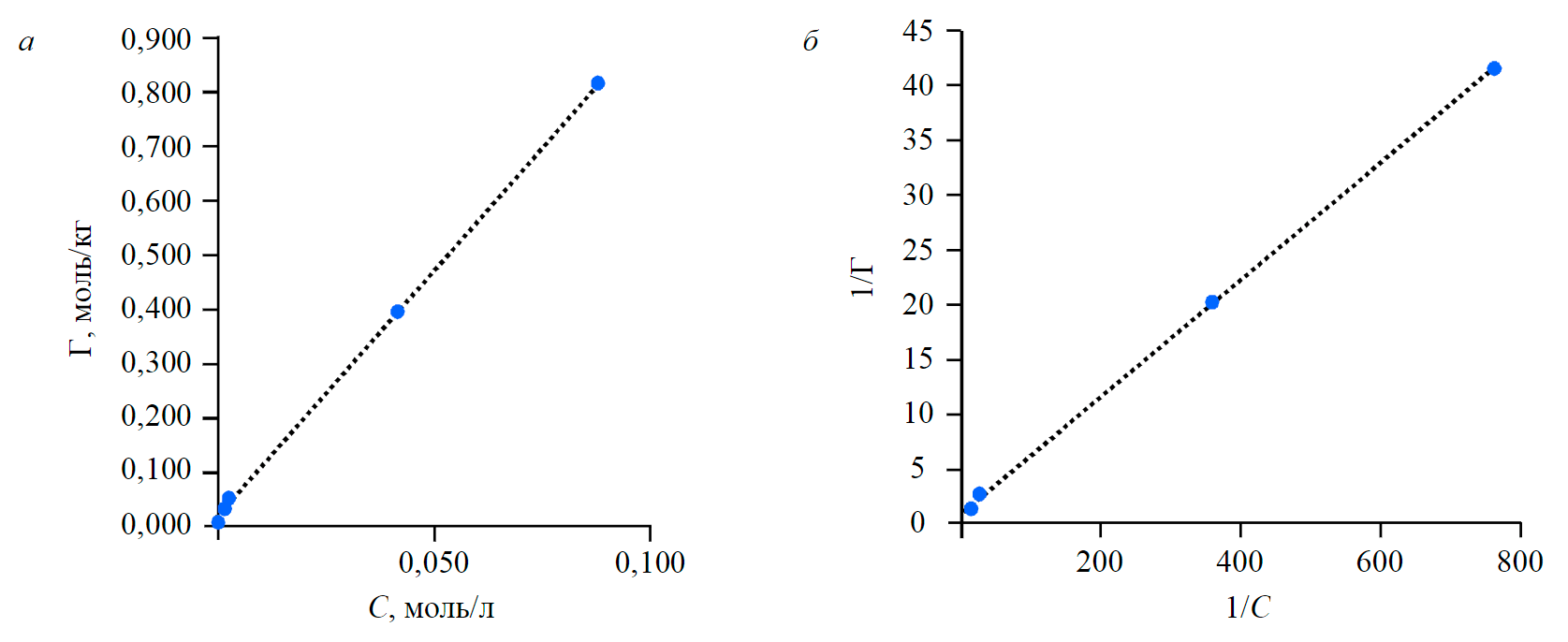

Процесс сорбции изучали в термостатированных условиях при постоянной температуре в 25 °С. В табл.3 приведены зависимости Гиббсовской адсорбции рения от его концентрации в водной фазе при сорбции на анионите Purolite PPA100, а также значения параметров, обратных по величине Гиббсовской адсорбции (1/Г) и концентрации рения в исходном растворе (1/С) для построения соответствующих графических зависимостей.

Таблица 3

Экспериментальные данные, полученные при исследовании зависимости равновесного содержания рения в фазе анионита Purolite PPA100 от концентрации рения в равновесном растворе

|

Номер пробы |

Концентрация рения в исходном растворе, моль/л |

Концентрация рения в растворе после сорбции, моль/л |

Изменение концентрации рения в результате сорбции, моль/л |

Г, моль/кг |

1/С, л/моль |

1/Г, кг/моль |

|

1 |

0,08785 |

0,05345 |

0,03441 |

0,817 |

11,38 |

1,22 |

|

2 |

0,04101 |

0,02448 |

0,01652 |

0,393 |

24,38 |

2,55 |

|

3 |

0,00279 |

0,00070 |

0,00209 |

0,050 |

358,07 |

20,11 |

|

4 |

0,00132 |

0,00031 |

0,00101 |

0,024 |

756,65 |

41,70 |

|

5 |

0,00049 |

0,00019 |

0,00030 |

0,007 |

2023,52 |

138,75 |

На рис.2, а представлена изотерма сорбции рения на анионите Purolite PPA100 из продуктивного раствора выщелачивания. На рис.2, б показана зависимость обратных значений адсорбции и исходной концентрации рения в водной фазе. Полученная линейная зависимость 1/С-1/Г также подтверждает, что изотерма сорбции рения на анионите Purolite PPA100 удовлетворительно описывается уравнением Ленгмюра.

Рис.2. Изотерма сорбции рения из модельного продуктивного раствора выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики на анионите Purolite PPA100 (а) и зависимость обратной величины Гиббсовской адсорбции (1/Г) от обратной величины (1/С) концентрации рения в водной фазе исходного раствора (б)

Уравнение линейной форма изотермы Ленгмюра (рис.2, б):

Емкость адсорбционного мономолекулярного слоя (Г∞) равна 1,114 моль/кг, а константа адсорбционного равновесия (K) – 16,67.

Таким образом, экспериментально доказано, что изотерма сорбции рения из модельного технологического раствора, каким является продуктивный раствор аммиачного выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики, с использованием анионита Purolite PPA100, во всем диапазоне концентрации рения описывается уравнением Ленгмюра. Экспериментами на модельных растворах, в которых присутствует рений, доказано поглощение перренат-ионов путем ионного обмена с противоионами, нейтрализующими заряд протонированных функциональных групп сорбента.

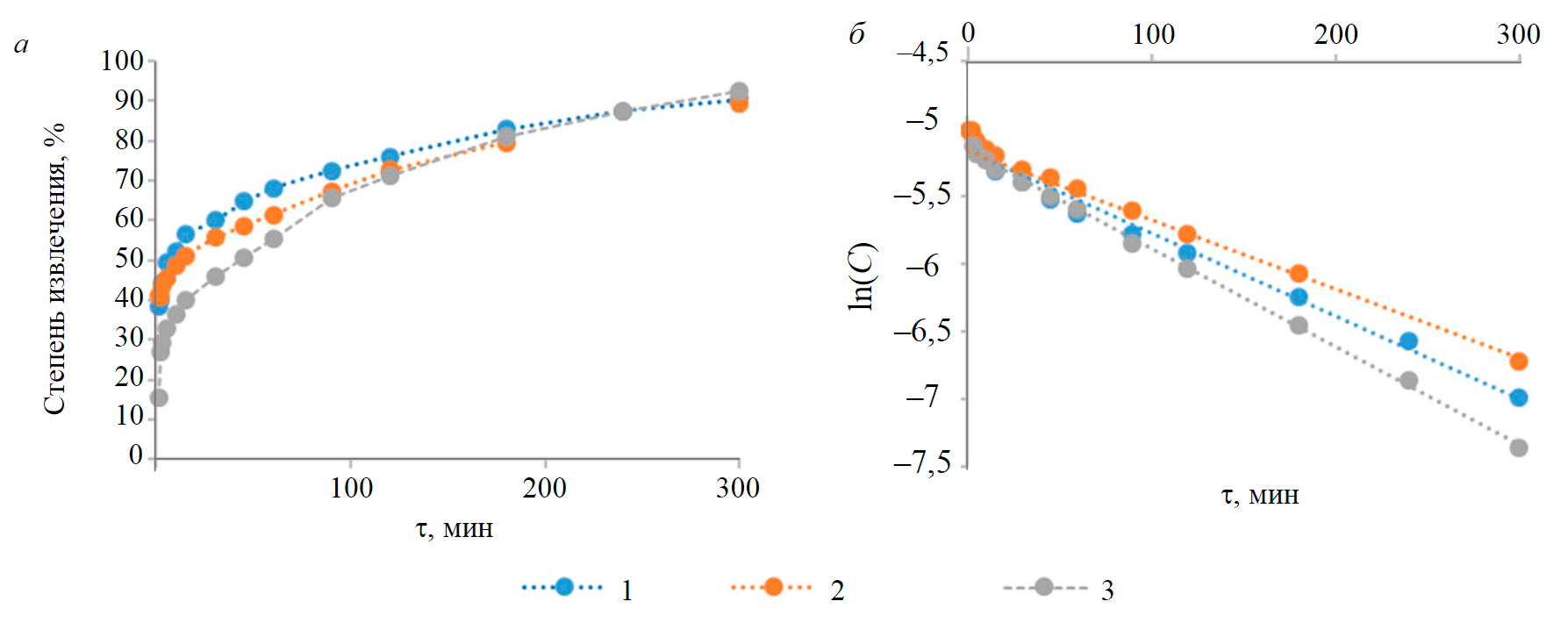

Рис.3. Зависимости степени насыщения анионитов при сорбции перренат-ионов из модельного продуктивного раствора выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики от времени сорбции (а) и их логарифмические формы (б) 1 – АВ-17-8; 2 – Purolite A103; 3 – Purolite PPA100

Одним из важных аспектов было исследование, направленное на определение таких кинетических характеристик ионообменного процесса, как константа скорости ионообменной адсорбции (k, мин–1), время полуобмена (τ1/2, мин) и коэффициент диффузии в фазе ионита (см2/с). Полученные численные значения данных характеристик позволят сравнить эффективность анионита Purolite PPA100 с существующими аналогами с кинетической точки зрения, которыми выступили два известных промышленных ионита: АВ-17-8 и Purolite A103.

Для проведения кинетических исследований иониты были подготовлены в соответствии с рекомендациями производителя по методике, описанной ГОСТ 10896-78. Кинетические кривые снимались в статических условиях путем перемешивания ренийсодержащего раствора и навески сорбента; фазы отделялись фильтрованием и анализировались.

Кинетические кривые ионообменной сорбции перренат-ионов на ионитах Purolite PPA100, АВ-17-8 и Purolite A103, а также их логарифмические формы представлены на рис.3, а, б.

Из линейных логарифмических форм кинетических зависимостей, показанных на рис.3, б, получены значения констант скорости ионообменной адсорбции (k) и времени полуобмена для анионитов Purolite PPA100, АВ-17-8 и Purolite A103, представленные в табл.4.

Для определения численного значения коэффициентов диффузии существует ряд методов. Отмечается, что подавляющее большинство ионов, исключая большие органические ионы, при комнатной температуре в водных растворах имеют значения коэффициентов диффузии порядка 10–5 см2/с. Напротив, в ионитах коэффициенты диффузии лежат в пределах 10–6-10–16 см2/с [6].

Ориентировочная оценка может быть проведена по значениям степени извлечения и времени для любой точки кинетической кривой. В частности, величину коэффициента диффузии в фазе ионита можно оценить по значению полупериода диффузии (τ1/2) [6]:

где F0 – принимается 0,03 для шарообразной частицы, 0,06 для цилиндра и 0,049 для пластины; R – средний радиус частицы анионита, см.

По величинам коэффициентов диффузии можно сделать вывод о гелевом механизме диффузии в сорбенте.

Таблица 4

Сорбционные характеристики для анионитов

|

Ионит |

Линейная форма кинетической зависимости |

Константа скорости ионообменной адсорбции k, мин–1 |

Время полуобмена τ1/2, мин |

Коэффициент диффузии в фазе ионита $\overline{D}$, см2/с |

|

Purolite PPA100 |

lnC = –5,1644 – 0,0072t |

0,0072 |

96,25 |

2,92·10–8 |

|

АВ-17-8 |

lnC = –5,1644 – 0,0057t |

0,0057 |

121,58 |

2,50·10–8 |

|

Purolite A103 |

lnC = –5,1644 – 0,0056t |

0,0056 |

123,75 |

2,27·10–8 |

Заключение

Установлены зависимости извлечения меди из модельных растворов аммиачного выщелачивания для различных концентраций экстрагента и соотношений водной и органической фаз. Показано, что увеличение концентрации экстрагента и его объема приводит к росту извлечения меди в органическую фазу. Установлены оптимальное соотношение объемов водной и органической фаз, которое составило Vorg:Vaq = 1:1, и оптимальная концентрация экстрагента в органической фазе, которая составила 70 %. Стехиометрический расход экстрагента позволяет совмещать операции извлечения и концентрирования меди из растворов аммиачного выщелачивания, что актуально при переработке растворов, образующихся при переработке техногенного сырья. Показана эффективность сорбента Purolite PPA100 для извлечения рения из растворов аммиачного выщелачивания. Получена изотерма сорбции рения из модельного раствора выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики на анионите Purolite PPA100. Определены значения предельной емкости и константы адсорбционного равновесия для анионита Purolite PPA100 (Г͚ = 1,114 моль/кг; K = 16,67). Установлены кинетические зависимости степени насыщения анионитов Purolite PPA100, АВ-17-8 и Purolite A103 при сорбции перренат-ионов из модельных продуктивных растворов выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики от времени сорбции. Определены константы скорости ионообменной адсорбции, время полуобмена и коэффициент диффузии, которые при 25 °С для анионита Purolite PPA100 составили k = 0,0072 мин–1, τ1/2 = 96,25мин, $\overline{D}$ = 2,92·10–8см2/с; для Purolite A103 – k = 0,0056 мин–1, τ1/2 = 123,75мин, $\overline{D}$ = 2,27·10–8см2/с; для АВ-17-8 – k = 0,0057 мин–1, τ1/2 = 121,58мин, $\overline{D}$ = 2,50·10–8см2/с соответственно. По величинам коэффициентов диффузии можно сделать вывод о механизме гелевой диффузии. По величинам констант скорости ионообменной адсорбции и времени полуобмена показана перспективность использования для ионообменного извлечения перренат-ионов из модельного продуктивного раствора выщелачивания медных некондиционных концентратов Джезказганской обогатительной фабрики сорбента Purolite PPA100 в сравнении с его аналогами.

Литература

- Брикетно-желтухинское месторождение рения – новый геолого-промышленный тип гидрогенных месторождений: особенности геологического строения и технология подземного выщелачивания / С.А.Карась, А.А.Кременецкий, С.Ю.Орлов и др. // Разведка и охрана недр. 2016. № 11. С. 26-30.

- Воропанова Л.А. Экстракция ионов меди, кобальта и никеля из водных растворов экстрагентом марки Cyanex 272 / Л.А.Воропанова, В.П.Пухова // Записки Горного института. 2018. Т. 233. С. 498-505. DOI: 10.31897/PMI.2018.5.498

- Извлечение рения из сернокислых растворов импрегнатом, содержащим триалкиламин / В.А.Печень, И.А.Ванин, О.А.Веселова, И.Д.Трошкина // Успехи в химии и химической технологии. 2016. Т. 30. № 6 (175). С. 38-40.

- Использование отходов металлургического производства в качестве сорбента в промышленном водообороте // М.А.Сулимова, В.М.Сизяков, Т.Е.Литвинова, В.В.Васильев // Черные металлы. 2016. № 8 (1016). С. 43-49.

- Исследование аммиачного автоклавного выщелачивания некондиционного медного концентрата, содержащего серебро и рений / Г.В.Петров, А.Я.Бодуэн, Б.С.Иванов, М.А.Серебряков // Цветные металлы. 2016. № 10. С. 23-28. DOI: 10.17580/tsm.2016.10.03

- Исследование гидрометаллургической переработки растворов выщелачивания обожженного медного концентрата / С.В.Захарьян, Д.А.Рогожников, Л.М.Каримова и др. // Вестник Иркутского государственного технического университета. 2018. Т. 22. № 5 (136). С. 207-213.

- Исследования по азотнокислому выщелачиванию чернового медного концентрата ЖОФ из руд текущей добычи ТОО «Корпорация Казахмыс» / А.Б.Юн, С.В.Захарьян, Л.М.Каримова и др. // Абишевские чтения-2016: Материалы Международной научно-практической конференции «Инновации в комплексной переработке минерального сырья», 21-22 января 2016, Алматы, Республика Казахстан. РГП «НЦ КПМС РК», 2016. С. 581-583.

- Лешукова К.В. Применение автоклавного выщелачивания для некондиционных рудных концентратов, содержащих медь и цинк / К.В.Лешукова, М.А.Серебряков, А.Я.Бодуэн // Неделя науки СПбПУ: Материалы научной конференции с международным участием. Институт металлургии, машиностроения и транспорта. Часть 1, 13-19 ноября 2017, Санкт-Петербург, Российская Федерация. Изд-во Политехнического ун-та, 2017. С. 95-97.

- Настека В.В. Роль и возможности импортозамещения в развитии отечественного турбомашиностроения / В.В.Настека, В.В.Вавилов, В.П.Голуб // Газовая промышленность. 2017. № 2. Т. 754. С. 10-16.

- Наумов А.В. Ритмы рения (обзор мирового рынка) // Известия вузов. Цветная металлургия. 2007. № 6. С. 36-41.

- Орлов А.К. Пирометаллургическая селекция медно-цинковых материалов / А.К.Орлов, Г.В.Коновалов, А.Я.Бодуэн // Записки Горного института. 2011. Т. 192. C. 65-68.

- Пикалова В.С. Легирующие металлы России. Минерально-сырьевая база: состояние, использование, перспективы развития / В.С.Пикалова, Л.П.Тигунов, Л.З.Быховский // Черная металлургия. Бюллетень научно-технической и экономической информации. 2019. Т. 75. № 6. С. 675-682. DOI: 10.32339/0135-5910-2019-6-675-682

- Повышение эффективности переработки сульфидных медных концентратов в плавильных печах / С.Р.Худояров, А.А.Юсупходжаев, С.Т.Маткаримов и др. // World science. 2017. Т. 1. № 1 (17). С. 43-44.

- Рений в нетрадиционном сырье: распределение и возможность извлечения / И.Д.Трошкина, А.В.Шиляев, Т.Г.Адрахманова, А.Б.Майборода // Разведка и охрана недр. 2011. № 6. С. 87-90.

- Рыльникова М.В. Второе дыхание Жезказгана / М.В.Рыльникова, А.Б.Юн, И.В.Терентьева // Горная промышленность. 2015. № 3 (121). С. 32-34.

- Украинцев И.В. Бедное, некондиционное и техногенное сырье как перспективный источник получения меди / И.В.Украинцев, В.С.Трубилов, А.С.Клепиков // Цветные металлы. 2016. № 10. С. 36-42. DOI: 10.17580/tsm.2016.10.05

- Экстракция ионов кадмия, свинца, кобальта, меди и цинка из водных растворов в гидрофильно-гидрофобные ионные жидкости / С.В.Смирнова, В.Е.Баулин, И.И.Торочешникова, И.В.Плетнев // Вестник Московского университета. Cерия 2. Химия. 2016. Т. 57. № 1. С. 11-17.

- Cheremisina O.V. Sorption recovery of gallium and aluminum from alkaline solutions on an AN-31 anion exchanger / O.V.Cheremisina, M.A.Ponomareva, V.N.Sagdiev // Russian Journal of Non-Ferrous Metals. 2017. Vol. 58. P. 365-372. DOI: 10.3103/S1067821217040046

- Chopabayeva N. Sorption and desorption of rhenium ions by lignin sorbents // Journal of Chemical Technology and Metallurgy. 2019. Vol. 54. Iss. 3. P. 585-594.

- Current technologies for recovery of metals from industrial wastes: An overview / S.Krishnan, N.S.Zulkapli, H.Kamyab et al. // Environmental Technology and Innovation. 2021. Vol. 22. № 101525. DOI: 10.1016/j.eti.2021.101525

- Désirée E.P. Rhenium // Reviews in Mineral Commodity Summaries 2018. U.S. Geological Survey, 2018, 200 p. DOI: 10.3133/70194932

- Efficient and selective recovery of Ni, Cu, and Co from low-nickel matte via a hydrometallurgical process / C.Guang-Ju, G.Jian-Ming, Z.Mei, G.Min // International Journal of Minerals, Metallurgy and Materials. 2017. Vol. 24. № 3. P. 249-256. DOI: 10.1007/s12613-017-1402-9

- Fathi M.B. Competitive adsorption characteristics of rhenium in single and binary (Re-Mo) systems using Purolite A170 / M.B.Fathi, B.Rezai, E.K.Alamdari // International Journal Mineral Processing. 2018. Vol. 169. P. 1-6. DOI: 10.1016/j.minpro.2017.10.003

- Fleitlikh I.Y. Extraction of non-ferrous metals and iron with systems based on Bis (2, 4, 4-Trimethylpentyl) dithiophosphinic acid (Cyanex 301), a review / I.Y.Fleitlikh, N.A.Grigorieva, O.A.Logutenko // Solvent Extraction and Ion Exchange. 2018. Vol. 36. Iss. 1. P. 1-21. DOI: 10.1080/07366299.2017.1411034

- Mubarok M.Z. Solvent extraction of nickel and cobalt from ammonia-ammonium carbonate solution by using LIX 84-ICNS / M.Z.Mubarok, F.E.Yunita // International Journal of Nonferrous Metallurgy. 2015. Vol. 4. № 3. P.15-27. DOI: 10.4236/ijnm.2015.43003

- Nickel- and rhenium-containing sulfated zirconia catalyst for simultaneous benzene alkylation and alkanes isomerization / M.O.Kazakov, A.V.Lavrenovb, A.B.Arbuzovb et al. // Journal of Siberian Federal University. Chemistry. 2016. Vol. 1. P. 89-99. DOI: 10.17516/1998-2836-2016-9-1-89-99

- One-pot synthesis of mesoporous chitosan-silica composite from sodium silicate for application in Rhenium (VII) adsorption / Weijun Shan, Danyang Zhang, Xin Wang et al. // Microporous and Mesoporous Materials. 2019. Vol. 2. P. 44-53. DOI: 10.1016/j.micromeso.2018.10.030

- Peng J.Q. Review of Blade Materials for IGT / J.Q.Peng, H.T.Zhang, Y.F.Li // Procedia Engineenig. 2015. Vol. 130. P. 668-675. DOI: 10.1016/j.proeng.2015.12.295

- Process of extraction of gallium from technological solutions with the use of ion exchange resins / V.N.Sagdiev, O.V.Cheremisina, M.A.Ponomareva, E.S.Zatula // Metallurgist. 2019. Vol. 63. № 2. P. 206-214. DOI: 10.1007/s11015-019-00811-0

- Recovery of rhenium from copper leach solutions using ion exchange with weak base resins / Bo Zhang, Hong-Zhao Liu, Wei Wang et al. // Hydrometallurgy. 2017. Vol. 173. P. 50-56. DOI: 10.1016/j.hydromet.2017.08.002

- Siziakova E.V. On the role of hydrated calcium carboaluminate in the improvement of the production technology of alumina from nephelines / E.V.Siziakova, P.V.Ivanov // Journal of Physics: Conference Series. 2020. Vol. 1515. № 22048. DOI: 10.1088/1742-6596/1515/2/022048

- Solvent extraction of Cu, Mo, V, and U from leach solutions of copper ore and flotation tailings / T.Smolinski, D.Wawszczak, A.Deptula et al. // Journal of Radioanalytical and Nuclear Chemistry. 2017. Vol. 314. P. 69-75. DOI: 10.1007/s10967-017-5383-y

- Sulimova M.A. Possible use of processed ferromanganese concretions for production sewage purification // Journal of Physics: Conference Series. 2019. Vol. 1399. Iss. 5. № 055062. DOI: 10.1088/1742-6596/1399/5/055062

- Synthesis of hydrocarboaluminates of alkali earth metals from natural magnesium-containing feedstock in conditions of alumina production / E.V.Sizyakova, E.V.Tikhonova, E.V.Sizyakova, M.V.Cherkasova // Russian Journal of Non-Ferrous Metals. 2017. Vol. 58. P. 36-43. DOI: 10.3103/S1067821217010114

- Yusupkhodjayev A.A. Methods of decreasing of copper loss with slag in smelting processes / A.A.Yusupkhodjayev, S.T.Khojiyev // Web of Scholar. 2017. № 2 (11). P. 5-8.