Разработка блокирующих составов с кольматантом для глушения нефтяных скважин в условиях аномально низкого пластового давления и карбонатных пород-коллекторов

- канд. техн. наук заведующий кафедрой Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

Аннотация

Глушение добывающих скважин перед проведением ремонтных работ на нефтегазоконденсатных месторождениях, находящихся на поздней стадии разработки, может осложняться аномально низким пластовым давлением, карбонатным типом пород-коллекторов и высоким газовым фактором. Эти осложнения приводят к интенсивным поглощениям технологических жидкостей пластом и газопроявлениям, что, в свою очередь, способствует увеличению продолжительности глушения скважин и сроков вывода их на режим эксплуатации, снижению продуктивности и дополнительным затратам. Вследствие этого актуальной является разработка блокирующего состава, позволяющего повысить эффективность глушения скважин в сложных геолого-физических и технологических условиях эксплуатации за счет надежного перекрытия интервала перфорации (или открытого ствола) для предотвращения поглощений и прорыва газа из пласта. С целью разработки блокирующих составов проведен комплекс лабораторных исследований, включающий физико-химические (определение плотности, вязкости, термостабильности, седиментационной стабильности и др.) и исследование блокирующих и фильтрационных свойств составов при моделировании трещинного коллектора. В процессе проведения лабораторных исследований был обоснован выбор типа фракционного состава и концентрации наполнителя в блокирующих эмульсионных и полимерных составах для повышения эффективности их применения в осложненных условиях глушения нефтяных скважин. В результате лабораторных исследований и промысловых испытаний разработаны блокирующие эмульсионные и полимерные составы с кольматантом (микрокальцитом), повышающие эффективность глушения нефтяных скважин за счет предотвращения поглощений технологических жидкостей пластом и, как следствие, сохраняющие его продуктивность.

Введение

Глушение нефтяных скважин перед проведением ремонтных работ на месторождениях, находящихся на поздней стадии разработки, с карбонатным типом коллектора, аномально низким пластовым давлением (АНПД) и высоким газовым фактором, как правило, сопровождается рядом осложнений: интенсивными поглощениями технологических жидкостей, прорывами газа из пласта в скважину, понижением уровня жидкости в скважине и др. [21, 25, 36]. Данные осложнения приводят к увеличению продолжительности глушения скважины и сроков вывода ее на режим эксплуатации, снижению продуктивности и дополнительным затратам [1, 24, 32].

Это может усугубиться дополнительными технико-технологическими условиями: два и более продуктивных интервала с различными пластовыми давлениями, открытый и протяженный горизонтальный участок ствола скважины, оборудование скважин забойными пакерами, проведение гидравлического разрыва пласта (ГРП) и/или массированных соляно-кислотных обработок (СКО), наличие в пластовом флюиде агрессивных компонентов (сероводорода и/или углекислого газа) [1, 28, 38].

Анализ эффективности глушения скважин на одном из нефтегазоконденсатных месторождений (НГКМ) с карбонатным типом коллектора и аномально низким пластовым давлением (пластовое давление меньше гидростатического более чем на 20 %, т.е. коэффициент аномальности пластового давления (Kа < 0,8) показал, что величина эффективности глушения скважин (процент скважин, заглушенных успешно с первого раза (за 1 цикл) из общего числа заглушенных скважин за год) за 2015-2018 гг. составляет 70 %. При этом основными причинами повторных глушений скважин являлись технические (отсутствие возможности промыть подпакерную зону, значительная длина хвостовика насосно-компрессорных труб (НКТ) под пакером, наличие в скважине аварийного оборудования, изменение условий ремонта скважины, затянувшиеся сроки ремонта, перепродавка блокирующей пачки в пласт и др.), геологические (наличие зон разломов и разуплотнений, интенсивные поглощения в результате проведенных ранее операций по интенсификации добычи, отсутствие информации об объеме каверн и трещин породы в призабойной зоне, вытеснение жидкостей глушения из скважины при наличии избыточного давления, открытый и протяженный горизонтальный ствол скважины, недостоверное пластовое давление на момент глушения, невосстановленное пластовое давление после ГРП и др.) и организационные факторы (рис.1) [3, 9, 13, 33].

Рис.1. Эффективность глушения добывающих скважин (438 скважин) на нефтегазоконденсатном месторождении 1 – заглушены в один цикл; заглушены в несколько циклов по техническим (2), геологическим (3), организационным (4) факторам; 5 – количество скважин

Таким образом, актуальной является разработка блокирующего состава, позволяющего повысить эффективность глушения скважин в сложных геолого-физических и технологических условиях их эксплуатации за счет надежного перекрытия интервала перфорации (или открытого ствола) с целью предотвращения поглощений и прорыва газа из пласта.

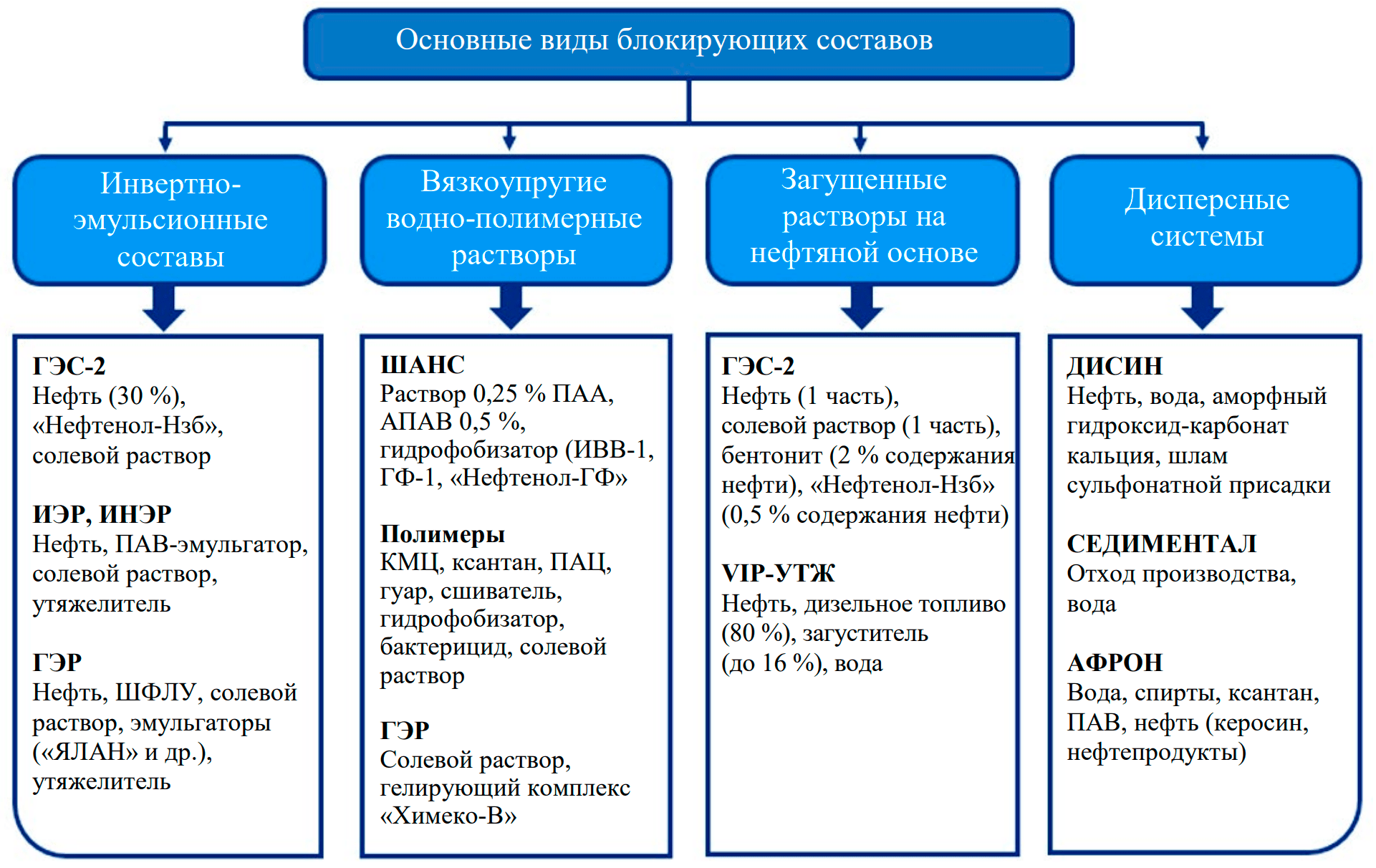

Широко используются два основных физических принципа снижения поглощения раствора глушения: повышение вязкости блокирующей жидкости глушения (БЖГ) и кольматация пор и каналов фильтрации твердыми частицами. Эти принципы реализованы в БЖГ, представляющих собой гелированные водные растворы, эмульсии и дисперсные системы с твердой (суспензии) или газовой (афроны) фазами (рис.2) [14, 15, 30, 34]. Способы повышения блокирующих свойств ЖГС: повышение вязкости БЖГ, кольматация пор (трещин) и каналов фильтрации твердыми частицами.

Наиболее распространенными в нефтегазовой промышленности видами кольматантов, используемыми в различных технологических жидкостях при ремонте скважин, являются [6, 11, 29]:

- кислоторастворимые – доломит, мел, сидерит, алюмосиликаты, гидроксиды железа или кальция, окись магния;

- нефтерастворимые – смолы, каучуки, продукты и отходы нефтепереработки;

- водорастворимые – соли (хлориды кальция, магния, калия, натрия) и полимеры (карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, полиакриламид, гуар, ксантан, лигнин, крахмал);

- нерастворимые – бумага, сажа, глина, бентонит, опилки, барит, шелуха риса, грецких орехов, искусственные волокна, кремнезем.

Среди наиболее часто используемых при глушении скважин блокирующих составов являются углеводородные эмульсионные системы и вязкоупругие водно-полимерные растворы [18, 22, 23], их блокирующие свойства можно повысить за счет добавления различных кольматантов [4, 8, 35]. Наиболее технологичным видом кольматанта является карбонат кальция (СаСО3) [5, 10, 27].

Рис.2. Основные виды блокирующих составов для глушения скважин

Он относится к категории кислоторастворимых кольматантов, поэтому может быть удален из скважины за счет солянокислотной обработки [7, 8, 26]. Однако необходимо учитывать, что это приводит к усложнению и, как следствие, удорожанию технологической операции по подготовке скважины к подземному ремонту [12, 19].

Методология

Программа лабораторных исследований по разработке блокирующих составов с улучшенными свойствами в сравнении с традиционно применяемыми инвертно-эмульсионным раствором (ИЭР) и биополимерной композицией (БК) компании ООО «Ветеран» (Бузулук) состояла из следующих этапов:

- определение основных физико-химических параметров эмульсионного (или биополимерного) состава с наполнителем (микрокальцитом) в сравнении с применяемым ИЭР (или БК): плотности (ГОСТ 3900-85 «Нефть и нефтепродукты. Методы определения плотности»); термостабильности; седиментационной стабильности; динамической вязкости (ГОСТ 1929-87 «Нефтепродукты. Методы определения динамической вязкости на ротационном вискозиметре»); скорости коррозии (ГОСТ 9.502-82 «Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний»); температуры застывания (ГОСТ 20287-91 «Нефтепродукты. Методы определения температур текучести и застывания») и др.;

- исследование блокирующих и фильтрационных свойств блокирующих составов при моделировании трещинного коллектора;

- формирование рекомендаций, основанных на комплексном анализе результатов физико-химических и фильтрационных исследований блокирующих составов, по повышению эффективности глушения добывающих скважин в условиях НГКМ с трещинным коллектором, аномально низким пластовым давлением, интенсивными поглощениями и высоким содержанием газа (газовым фактором более 200 м3/м3).

Определение термостабильности исследуемых блокирующих композиций производилось по следующей методике. Приготовленный состав помещался в термостат с температурой 90 °С и выдерживался в течение трех суток. Через каждые 24 ч визуально оценивалось состояние блокирующей композиции и изменение ее внешнего вида. При выделении водной фазы, расслоении и образовании осадка блокирующая композиция считалась нестабильной.

Сущность методики оценки седиментационной стабильности блокирующих составов заключалась в определении показателя изменения их плотности по объему (верхней половины состава в сравнении с нижней) после термостатирования

где Ссс – коэффициент седиментационной стабильности, %; ρ1 – плотность состава верхней половины пробирки, кг/м3; ρ2 – плотность состава нижней половины пробирки, кг/м3.

Рис.3. Схема фильтр-пресса с моделированием трещины 1 – баллон с азотом; 2 – регулятор давления (редуктор); 3 – манометр (давление в баллоне); 4 – манометр (давление на входе в фильтр-пресс); 5 – линия подачи газа в фильтр-пресс; 6 – отсекающий клапан; 7 – крышка; 8 – пространство для газа; 9 – исследуемая блок-пачка; 10 – термостакан; 11 – трещина; 12 – металлический диск с трещиной; 13 – мерная емкость

После выдержки исследуемого состава при температуре 90 °С в течение трех суток замерялись плотности верхнего и нижнего объема пробирки. Состав признавался седиментационно стабильным, если коэффициент седиментационной стабильности был более 98 %.

Для приготовления ИЭР, представляющих собой однородные непрозрачные жидкости светло-коричневого цвета, использовались: эмульгатор «ЯЛАН-Э2» (объемная доля (концентрация) 2 %), товарная нефть НГКМ (20 %), водный раствор хлористого кальция плотностью 1,318 г/см3 (78 %).

При приготовлении БК, представляющих собой однородные непрозрачные жидкости желтоватого цвета, использовались следующие реагенты: БК1 (водорастворимый органический полимер в сухом виде), БК2 (неорганический сшивающий агент в сухом виде), БК3 (регулятор сшивки в жидком виде).

В качестве наполнителя в составе ИЭР и БК использовались смеси четырех типов микрокальцита (мрамора молотого или измельченного) с различным размером частиц, изготовленного по ТУ 5716-001-56390243-2015 (ООО «Шишимский мрамор и K°», Челябинская обл.): МК-500 (до 0,5 мм); МК-200/500 (0,2-0,5 мм); МК-500/1000 (0,5-1 мм); МК-1000/1500 (1-1,5 мм).

Из опыта применения карбоната кальция в качестве кольматанта при бурении и ремонте скважин наиболее распространенным диапазоном его массовой доли (концентрации) в составе блокирующей жидкости является 5-30 % [2, 16, 20]. Данная концентрация использовалась при сравнении эффективности различных марок кольматантов. После выбора наиболее эффективной марки наполнителя его концентрация в блокирующем составе понижалась до минимально эффективного значения (с учетом запаса).

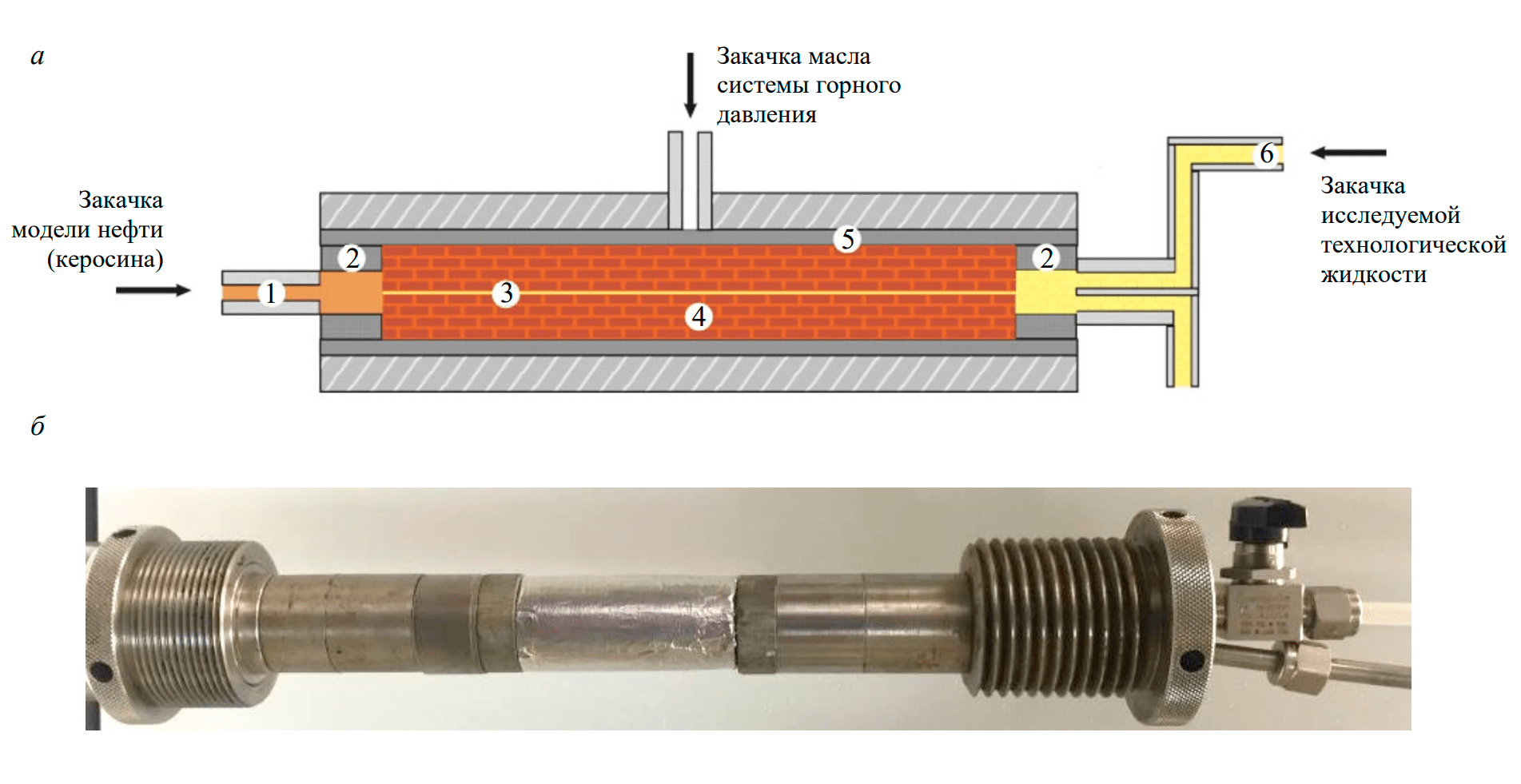

Рис.4. Схема работы (а) и внешний вид (б) кернодержателя для фильтрационных исследований с трещинной породой-коллектором 1 – модель нефти (керосин); 2 – кольца промывки; 3 – искусственно созданная трещина; 4 – карбонатная порода; 5 – система горного давления; 6 – исследуемый состав

Для оценки блокирующих свойств технологических жидкостей по отношению к трещине разной степени раскрытости был изготовлен экспериментальный стенд (рис.3) [14] с использованием высокотемпературного фильтр-пресса высокого давления (фирмы FANN). Данный стенд позволяет моделировать трещины различной ширины (0,1; 0,5; 1; 1,5 мм).

Установлено, что в карбонатных коллекторах Волго-Уральской нефтегазоносной провинции (на территории которой расположено НГКМ) ширина трещин в среднем не превышает 1,5 мм. При этом в качестве нижнего значения принята минимально возможная (с технической точки зрения) раскрытость трещины, равная 0,1 мм.

Эффективность блокирующих жидкостей глушения скважин оценивалась на основании результатов лабораторных фильтрационных экспериментов по их влиянию на изменение проницаемости моделей пласта (керна) с трещинами разной степени раскрытости (0,1-1,0 мм). Фильтрационные исследования проводились с использованием установки оценки степени повреждения пласта FDES-645 (Coretest Systems Corporation) в условиях, максимально приближенных к пластовым исследуемого НГКМ (при температуре 37 °С и давлении 9 МПа), использовались образцы естественного кернового материала НГКМ с имитацией трещин раскрытостью 0,1, 0,5 и 1 мм [11, 37].

На рис.4 представлена конструкция кернодержателя, используемого при проведении фильтрационных исследований с эмульсионными и полимерными блокирующими жидкостями глушения, которые содержат кольматант [11].

Основной задачей исследований являлась оценка влияния на фильтрационные характеристики образцов керна (с трещинами) блокирующих составов ИЭР и БК, применяемых на НГКМ, в сравнении с разработанными (ИЭР + кольматант) при моделировании процесса глушения – освоения нефтяной скважины.

При имитации глушения скважины (закачке в керн блокирующего состава) перепад давления (репрессия) составлял 1 МПа, что соответствовало штатному процессу. При моделировании глушения скважины в условиях избыточного забойного давления (в случае АНПД) величину репрессии повышали до 4 МПа. Направление закачки технологических жидкостей в керн соответствовало направлениям движения нефти и жидкостей глушения в добывающих скважинах. Направление фильтрации, соответствующее притоку нефти из пласта в скважину (имитация освоения скважины), противоположно направлению закачки блок-пачки в керн (имитация глушения скважины).

Этапы лабораторных фильтрационных исследований:

- определение начальной проницаемости керна по керосину (модели нефти НГКМ, вязкость которой соответствовала вязкости пластовой нефти, насыщенной газом);

- моделирование размещения блокирующего состава жидкости глушения напротив интервала перфорации скважины;

- моделирование работы добывающей скважины после глушения и освоения (определение коэффициента относительного изменения начальной проницаемости образца керна по керосину).

Основные критерии оценки эффективности блокирующих составов: способность выдерживать перепад давления не менее 0,9 МПа (не менее 10 % от величины пластового давления) при фильтрации через трещину; способность сохранять проницаемость керна не менее 70 %; минимальный объем профильтрованного через трещину объема блокирующего состава; минимальный градиент давления начала фильтрации керосина при моделировании освоения скважины.

Обсуждение

В результате комплекса физико-химических и фильтрационных исследований установлено, что для повышения блокирующих свойств традиционно применяемых на НГКМ инвертно-эмульсионного раствора и биополимерной композиции по отношению к трещинам карбонатного коллектора рекомендуется добавление разнофракционного микрокальцита.

Результаты физико-химических и реологических исследований ИЭР при добавлении в него микрокальцита показали следующие изменения его свойств: плотность повышается на 2,4-13 % в зависимости от концентрации микрокальцита (5-30 %); термостабильность сохраняется (состав термостабилен при температуре до 90 °С); седиментационная стабильность сохраняется (разница плотностей верхнего слоя эмульсии относительно нижнего не превышает 16 кг/м3); эффективная вязкость снижается на 40-45 % и составляет 500 мПа·с, а статическое напряжение сдвига – на 17-28 % и составляет 38 Па; состав не смешивается с нефтью, пластовой водой и водными растворами хлорида натрия и кальция; скорость коррозии незначительно повышается (до 0,06 мм/год), но остается в пределах требований нормативной документации; температура застывания является стабильной (–15 °С).

Физико-химические и реологические исследования БК при добавлении в него микрокальцита показали следующее [31, 39]: состав седиментационно стабилен при любой концентрации микрокальцита по причине высокой вязкости; добавление микрокальцита не влияет на термостабильность БК при температуре до 80 °С; добавление микрокальцита в количестве 5 % по массе приводит к уменьшению времени начала гелеобразования примерно в два раза, несущественному увеличению эффективной вязкости композиции примерно на 3,5 % и уменьшению критического напряжения сдвига примерно в два раза; состав БК с микрокальцитом лишь частично разрушается в шестипроцентном растворе соляной кислоты в течение 24 ч, при этом в первую очередь происходит растворение микрокальцита с выделением газа (CO2); состав не смешивается с нефтью и водным раствором хлорида кальция; скорость коррозии БК с микрокальцитом превышает установленный норматив (0,10-0,12 мм/год); состав, полученный после смешения БК-1, БК-2 и пресной воды, застывает при температуре –8 °С, т.е. при применении БК в зимний период его необходимо подогревать в процессе приготовления.

Результаты фильтрационных исследований, проведенных с применением фильтр-пресса, показали, что использование блокирующих составов ИЭР и БК в чистом виде в условиях трещинного коллектора не способствует созданию надежного блокирующего экрана, выдерживающего высокие перепады давления. Для повышения блокирующих свойств применяемых на НГКМ составов ИЭР и БК рекомендуется использовать разнофракционный наполнитель (микрокальцит) (табл.1).

Использование в составе ИЭР наполнителей МК-200/500, МК-500/1000 и галита не придает ему надежных блокирующих свойств (даже при высокой массовой концентрации наполнителя) из-за отсутствия мелкодисперсных частиц кольматанта, которые необходимы для блокирования проходов между крупными частицами. При этом применение в составе исключительно мелкодисперсных частиц кольматанта (мела) не дает должного эффекта из-за сопоставимости их размеров с размерами микротрещин карбонатного коллектора, что в итоге может привести к поглощению блокирующего состава пластом и, как следствие, к ухудшению фильтрационных характеристик призабойной зоны пласта (ПЗП).

В результате фильтрационных исследований к применению в условиях карбонатного коллектора с раскрытостью трещин менее 0,5 мм рекомендуются блокирующие составы ИЭР/БК + 5 % МК-500. Данная марка микрокальцита обеспечивает формирование на входе в трещину непроницаемого экрана. Выбранная массовая доля (концентрация) 5 % микрокальцита в блокирующем составе обусловлена минимальным значением (с учетом запаса), при котором обеспечивается предотвращение фильтрации через трещину технологической жидкости.

Для условий карбонатного коллектора с раскрытостью трещин менее 1,5 мм рекомендуются блокирующие составы ИЭР/БК + 3% МК-500 + 3% МК-1000/1500. При данном сочетании марок микрокальцита обеспечивается равномерное распределение в блокирующем составе фракций наполнителя в диапазоне до 1,5 мм. Выбранная общая массовая доля (концентрация) 6 % смеси разных марок микрокальцита в блокирующем составе обусловлена тем, что при меньшей концентрации наполнителя требуется профильтровать через трещину больший объем состава для формирования непроницаемого экрана, повышение же концентрации микрокальцита нецелесообразно из-за неэффективности.

Таблица 1

Блокирующие свойства эмульсионных и полимерных блокирующих составов, исследованные с использованием фильтр-пресса FANN

|

Ширина (раскрытость) трещины, мм |

Компонентный состав блок-пачек |

Давление начала фильтрации блок-пачки сквозь трещину, МПа |

Объем блок-пачки, профильтровавшейся через трещину, см3 |

|

Подбор кольматанта (раскрытость трещины 0,1 и 0,5 мм) |

|||

|

0,1 |

ИЭР |

< 1 |

400 |

|

ИЭР + 30 % МК-160 (аналог мела) |

< 1 |

450 |

|

|

ИЭР + 30 % МК-500 |

> 8 |

28 |

|

|

ИЭР + 30 % МК-200/500 |

< 1 |

320 |

|

|

ИЭР + 30 % МК-500/1000 (аналог ракушечника) |

< 1 |

320 |

|

|

ИЭР + 30 % Галит |

< 1 |

350 |

|

|

0,5 |

ИЭР |

< 1 |

450 |

|

ИЭР + 30 % МК-200/500 |

< 1 |

450 |

|

|

ИЭР + 30 % МК-400 |

> 8 |

360 |

|

|

ИЭР + 30 % МК-500 |

> 8 |

6 |

|

|

Подбор оптимальной концентрации МК-500 (раскрытость трещины 0,5 мм) |

|||

|

0,5 |

ИЭР + 10 % МК-500 |

> 8 |

7 |

|

ИЭР + 5 % МК-500 |

> 8 |

8 |

|

|

ИЭР + 3 % МК-500 |

> 8 |

10 |

|

|

ИЭР + 1 % МК-500 |

> 5 |

90 |

|

|

Подбор кольматанта и его оптимальной концентрации (раскрытость трещины 1, 1,5 и 2 мм) |

|||

|

1 |

ИЭР + 30 % МК-500 |

< 1 |

450 |

|

ИЭР + 20 % МК (10 % МК-500 + 10 % МК-500/1000) |

> 8 |

40 |

|

|

ИЭР + 10 % МК (5 % МК-500 + 5 % МК-500/1000) |

> 6 |

450 |

|

|

ИЭР + 10 % МК (5 % МК-500 + 5 % МК-1000/1500) |

> 8 |

4 |

|

|

ИЭР + 6 % МК (3 % МК-500 + 3 % МК-1000/1500) |

> 8 |

4 |

|

|

ИЭР + 3 % МК (1,5 % МК-500 + 1,5 % МК-1000/1500) |

> 8 |

153 |

|

|

1,5 |

ИЭР + 6 % МК (3 % МК-500 + 3 % МК-1000/1500) |

> 7 |

100 |

|

2 |

ИЭР + 6 % МК (3 % МК-500 + 3 % МК-1000/1500) |

< 1 |

450 |

|

Исследование блокирующих свойств БК (раскрытость трещины 0,1-1,5 мм) |

|||

|

0,1 |

БК |

< 1 |

450 |

|

0,5 |

БК + 5 % МК-500 |

> 8 |

50 |

|

1,0 |

БК + 6 % МК (3 % МК-500 + 3 % МК-1000/1500) |

> 8 |

80 |

|

1,5 |

БК + 6 % МК (3 % МК-500 + 3 % МК-1000/1500) |

> 7 |

105 |

После оценки блокирующих свойств исследуемых составов при повышенных перепадах давления (до 8 МПа) на фильтр-прессе с металлическими дисками, имитирующими трещины разной степени раскрытости, была проведена серия фильтрационных исследований на установке FDES-645 с использованием образцов естественного керна при моделировании глушения и освоения добывающих скважин. Эксперименты проводились с целью оценки влияния исследуемых блокирующих составов на фильтрационные характеристики трещинных карбонатных пород-коллекторов. При фильтрации блокирующих составов в керн моделировались перепады давления, соответствующие штатному процессу глушения скважины, когда забойное давление превышает пластовое на величину не более 5-10 % (табл.2).

Результаты фильтрационных исследований показали, что рекомендуемые к применению блокирующие составы с микрокальцитом (ИЭР/БК + 5 % МК-500 и ИЭР/БК + 3 % МК-500 + + 3 % МК-1000/1500) обеспечивают более эффективное сохранение фильтрационных характеристик карбонатных пород-коллекторов с трещинами в сравнении с блокирующими составами ИЭР и БК без наполнителей.

Таблица 2

Фильтрационные свойства эмульсионных и полимерных блокирующих составов, исследованные с использованием фильтрационной установки FDES-645

|

Ширина (раскрытость) трещины, мм |

Компонентный состав блок-пачек |

Коэффициент относительного изменения проницаемости трещинного керна, % |

Максимальный градиент давления прорыва керосина при имитации освоения скважины, атм/м |

Объем блок-пачки, профильтровавшейся в трещину, см3 |

|

0,1 |

ИЭР |

–32 |

54,9 |

0,3 |

|

ИЭР + 5 % МК-500 |

–15 |

50,7 |

< 0,2 |

|

|

БК |

–79 |

493 |

0,8 |

|

|

БК + 5 % МК-500 |

–19 |

75,1 |

< 0,1 |

|

|

0,5 |

ИЭР |

–93 |

209 |

14 |

|

ИЭР + 5 % МК-500 |

–43 |

22,2 |

< 0,2 |

|

|

БК |

–57 |

265 |

1,9 |

|

|

БК + 3 % МК-500 + 3 % МК-1000/1500 |

–27 |

96,2 |

0,4 |

|

|

1 |

ИЭР |

0 |

1,3 |

300 |

|

ИЭР + 5 % МК-500 |

0 |

1,5 |

300 |

|

|

ИЭР + 3 % МК-500 + 3 % МК-1000/1500 |

0 |

1,3 |

< 0,2 |

|

|

БК |

–55 |

340 |

200,2 |

|

|

БК + 3 % МК-500 + 3 % МК-1000/1500 |

–19 |

88,5 |

2,5 |

|

|

1,5 |

ИЭР |

0 |

0,5 |

300 |

|

БК |

–42 |

165 |

300 |

|

|

ИЭР + 3 % МК-500 + 3 % МК-1000/1500 |

–5 |

24,5 |

40 |

|

|

БК + 3 % МК-500 + 3 % МК-1000/1500 |

–14 |

57,8 |

26 |

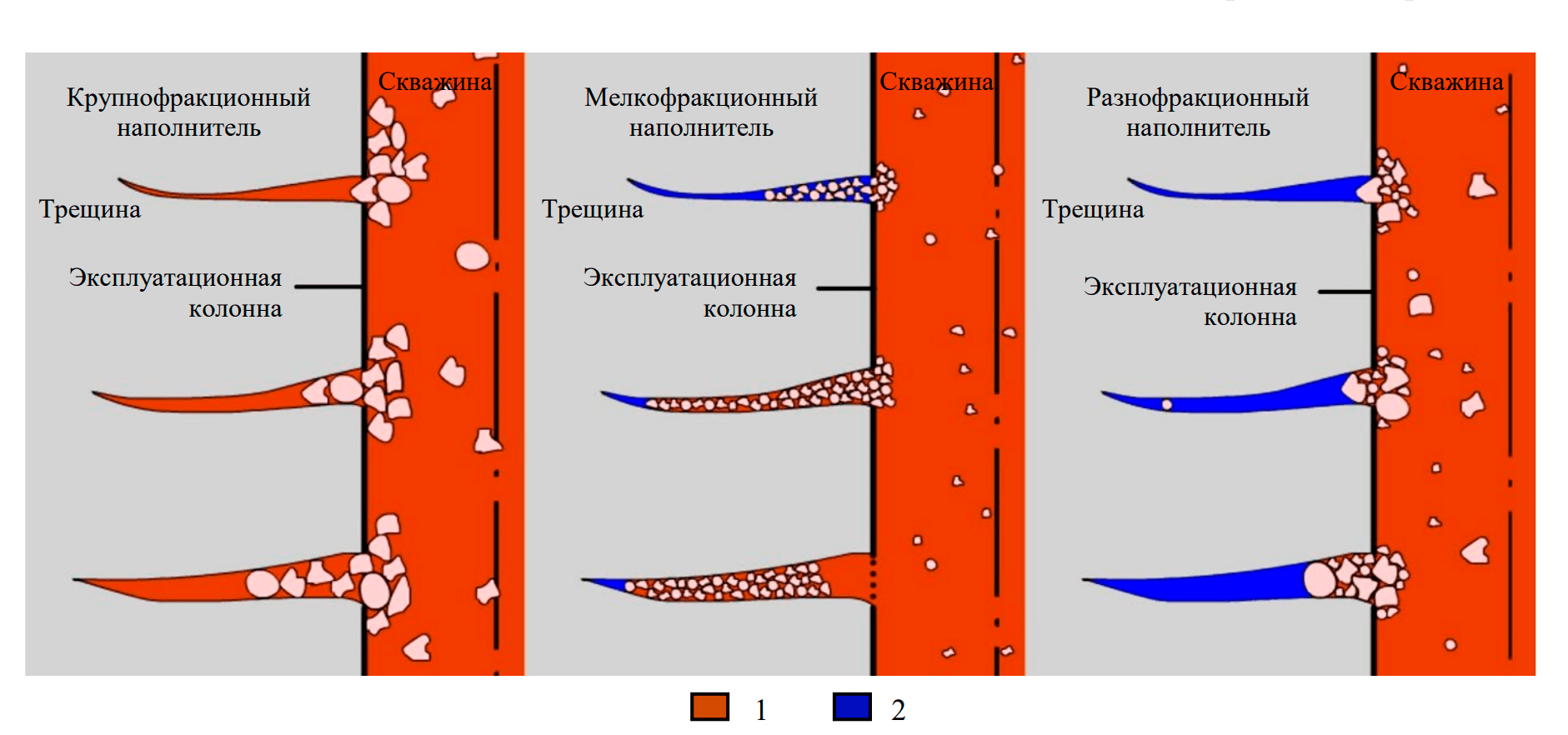

Механизм повышения блокирующих свойств исследованных технологических жидкостей заключается в создании на входе в трещины коллектора каркаса сводового типа, в результате чего происходит кольматация устья трещины и образуется непроницаемый барьер, препятствующий дальнейшему поглощению блокирующего состава пластом (рис.5) [11]. При этом барьер по принципу обратного клапана способен легко разрушаться при изменении направления потока (из пласта в скважину) в процессе освоения скважины и вывода ее на режим эксплуатации, что способствует восстановлению потенциала скважины.

Технология применения блокирующих составов ИЭР и БК с микрокальцитом заключается в их размещении напротив интервала перфорации с частичным продавливанием в призабойную зону скважины. Выше блокирующих составов размещается водный солевой раствор требуемой плотности для создания на забое скважины необходимого давления (рис.6). В результате математического моделирования были разработаны алгоритмы, которые легли в основу специализированных программных комплексов по проектированию глушения скважин в осложненных условиях их эксплуатации [17].

Рис.5. Формирование экрана в призабойной зоне скважины при использовании в блокирующем составе наполнителя различной фракции 1 – ИЭР/БК; 2 – пластовый флюид

На добывающей скважине НГКМ были проведены опытно-промысловые испытания технологии ИЭР с микрокальцитом. Блокирующий состав состоял из компонентов в следующей концентрации: водный раствор хлористого кальция – объемная доля 78 %; нефть – объемная доля 20 %; реагент-эмульгатор Нефтенол НЗб – объемная доля 2 %; микрокальцит: МК-500 – массовая доля 3 %; МК-1000/1500 – массовая доля 3 %. Общий объем приготовления ИЭР с микрокальцитом составил 32 м3.

Рис.6. Схема глушения нефтедобывающей скважины блокирующим составом ИЭР/БК с микрокальцитом

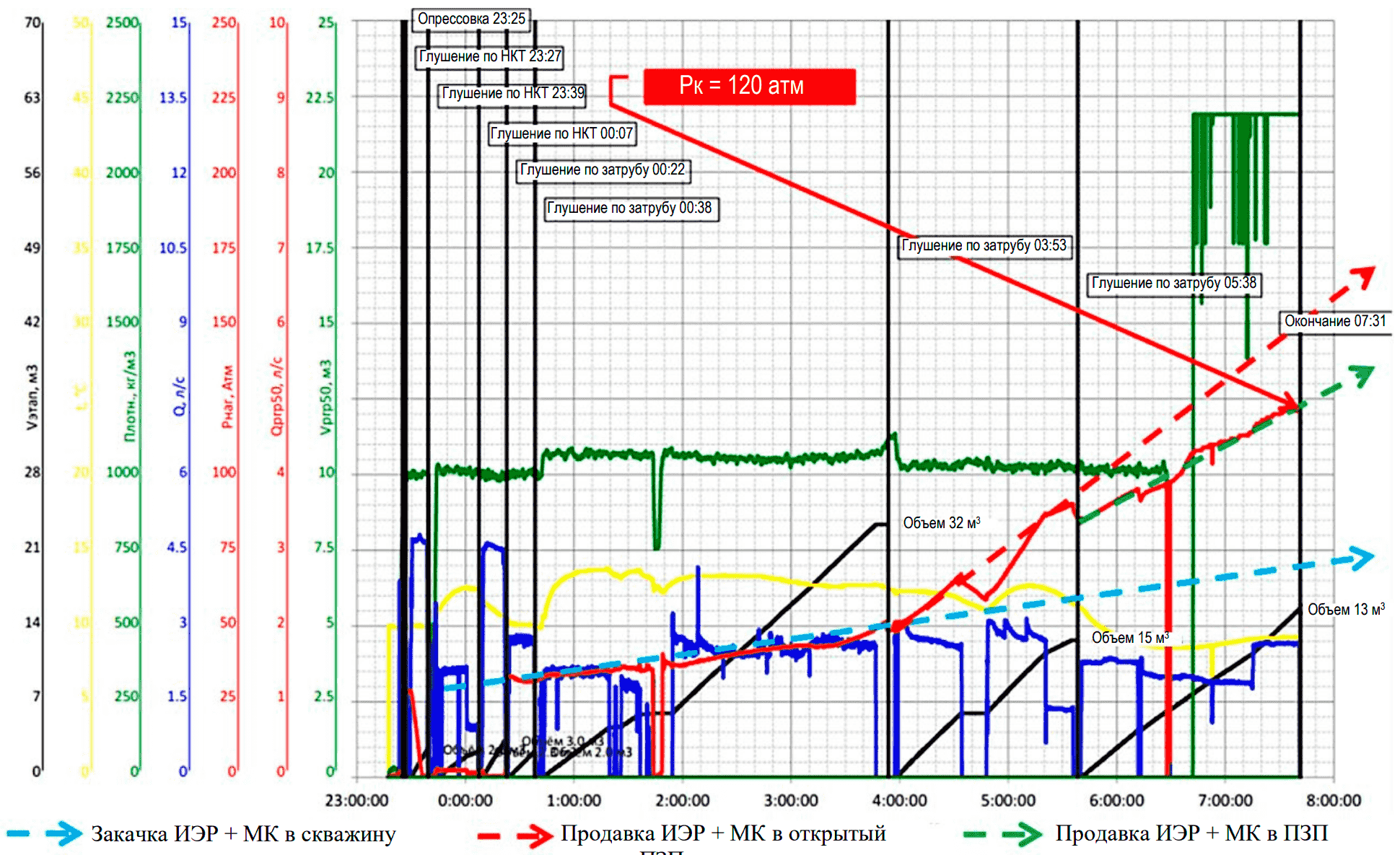

Анализ результатов опытно-промысловых испытаний технологии ИЭР с микрокальцитом на одном из НГКМ с карбонатным коллектором показал, что в процессе глушения скважины наблюдается рост давления при продавливании в призабойную зону пласта блокирующего состава ИЭР с микрокальцитом в сравнении с аналогичной обработкой скважины традиционным составом ИЭР без кольматанта, что свидетельствует о формировании в трещинах блокирующего экрана, способствующего предотвращению поглощения технологической жидкости (рис.7). Давление на насосном агрегате (ЦА-320) при окончании глушения составило 120 атм, что на 20 атм больше в сравнении с предыдущей операцией по глушению этой же скважины с применением ИЭР без наполнителя.

Рис.7. Динамика технологических показателей глушения нефтедобывающей скважины блокирующим составом ИЭР с микрокальцитом

Заключение

В результате проведенных лабораторных исследований и промысловых испытаний к применению на НГКМ с карбонатным типом коллектора в осложненных условиях (карбонатные породы-коллекторы и АНПД) при глушении добывающих скважин перед подземным ремонтом рекомендуется использовать блокирующие составы ИЭР и БК с кольматантом (микрокальцитом) различного фракционного состава. Реализация данной технологии может способствовать предотвращению поглощений и газопроявлений при глушении скважин, уменьшению объема применяемых жидкостей глушения скважин, снижению сроков проведения операции по глушению скважины, сохранению продуктивности скважины, снижению обводненности добываемой продукции, сокращению сроков освоения и вывода скважин на режим эксплуатации.

Литература

- Акимов О.В. Совершенствование технологий глушения скважин при интенсификации разработки низкопроницаемых терригенных коллекторов: Автореф. дис... канд. техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2011. 24 с.

- Алексеев А.А. Курс на карбонаты: Разработка карбонатных коллекторов в «Газпром нефти» // Сибирская нефть. 2017. № 138. С. 28-35.

- Атвиновская Т.В. Роль жидкостей глушения в процессе ремонта скважин // Вестник ГГТУ им. П.О.Сухого. 2018. № 2. С. 34-41.

- Бриджерс К.Л. Жидкости для заканчивания и капитального ремонта скважин. М.: Институт компьютерных исследований, 2016. 236 с.

- Вагина Т.Ш. Разработка блокирующего состава для глушения скважин на месторождениях Западной Сибири с учетом современных требований / Т.Ш.Вагина, А.А.Гаврилова // Строительство нефтяных и газовых скважин на суше и на море. 2014. № 6. С. 38-41.

- Глушение скважин с контролем поглощения в условиях интенсификации разработки терригенных коллекторов / С.Е.Здольник, А.Н.Хандрико, О.Б.Аханкин и др. // Нефтяное хозяйство. 2007. № 11. С. 62-65.

- Глущенко В.Н. Загущенные бескальциевые жидкости глушения скважин / В.Н.Глущенко, О.А.Пташко // Нефть. Газ. Новации. 2013. № 10 (177). С. 58-61.

- Глущенко В.Н. Призабойная зона пласта и техногенные факторы ее состояния / В.Н.Глущенко, М.А.Силин // Нефтепромысловая химия: в 5 т. Т. 3. М.: Интерконтакт Наука, 2010. 650 с.

- Двойников М.В. Исследования технико-технологических параметров бурения наклонных скважин // Записки Горного института. 2017. Т. 223. С. 86-92. DOI: 10.18454/PMI.2017.1.86

- Демахин С.А. Глушение скважин блок-пачками – эффективное средство сохранения фильтрационных свойств продуктивного пласта / С.А.Демахин, А.П.Меркулов, Д.Н.Касьянов // Нефть. Газ. Новации. 2015. № 1. С. 66-69.

- Исламов Ш.Р. Обоснование технологии глушения нефтяных скважин перед подземным ремонтом в условиях трещинно-поровых карбонатных коллекторов: Автореф. дис. … канд. техн. наук. СПб: Санкт-Петербургский горный университет, 2021. 20 с.

- Козлов Е.Н. Особенности глушения скважин на Талаканском нефтегазоконденсатном месторождении / Е.Н.Козлов, А.В.Кустышев, Р.С.Абдуллина // Строительство нефтяных и газовых скважин на суше и на море. 2014. № 6. С. 31-33.

- Крылов В.И. Основные факторы, влияющие на загрязнение продуктивных пластов, и разработка рекомендаций по повышению продуктивности скважин / В.И.Крылов, В.В.Крецул, В.М.Гимазетдинов // Строительство нефтяных и газовых скважин на суше и море. 2015. № 12. С. 31-36.

- Литвиненко В.С. Технологические жидкости для повышения эффективности строительства и эксплуатации нефтяных и газовых скважин / В.С.Литвиненко, Н.И.Николаев // Записки Горного института. 2011. Т. 194. С. 84-90.

- Обоснование алгоритма выбора технологий глушения скважин / П.В.Желонин, Д.М.Мухаметшин, А.Б.Арчиков и др. // Научно-технический вестник ОАО НК «Роснефть». 2015. № 2. С. 76-81.

- Орлов Г.А. Применение обратных эмульсий в нефтедобыче / Г.А.Орлов, М.Ш.Кендис, В.Н.Глущенко. М.: Недра, 1991. 222 с.

- Особенности глушения скважин в условиях трещинно-поровых карбонатных коллекторов Восточного участка Оренбургского нефтегазоконденсатного месторождения / Ю.В.Овчаренко, Р.Р.Гумеров, И.Ш.Базыров и др. // Нефтяное хозяйство. 2017. № 12. С. 52-55. DOI: 10.24887/0028-2448-2017-12-52-55

- Перепелкин А.С. Разработка биополимерных растворов для глушения скважин с аномально низким пластовым давлением / А.С.Перепелкин, А.Ю.Бикметов // Территория НЕФТЕГАЗ. 2014. № 6. С. 16-19.

- Применение жидкостей глушения на полисахаридной основе в скважинах с низким давлением и после гидроразрыва пласта / М.А.Силин, Л.А.Магадова, Е.Г.Гаевой и др. // Нефтяное хозяйство. 2010. № 4. С. 104-106.

- Повышение эффективности глушения скважин Уренгойского месторождения / В.В.Дмитрук С.Н.Рахимов, А.А.Бояркин, Е.Н.Штахов // Нефтяное хозяйство. 2010. № 5. С. 130-132.

- Проблемы глушения скважин Приобского месторождения и пути их решения / С.Е.Здольник, И.М.Згоба, А.Г.Телин, В.Н.Гусаков // Научно-технический вестник ОАО НК «Роснефть». 2006. № 1. С. 35-38.

- Разработка матрицы критериев для оценки применимости жидкостей глушения / Е.В.Бойков, И.Н.Евдокимов, А.Кильмаматов и др. // Бурение и нефть. 2019. № 2. С. 20-27.

- Результаты исследований в области повышения эффективности технологий глушения скважин / И.Н.Пономарева, П.Ю.Илюшин, Д.А.Мартюшев, Р.М.Рахимзянов // Нефтяное хозяйство. 2017. №1. С. 2-5.

- Рогачев М.К. Повышение эффективности использования ресурсной базы жидких углеводородов в юрских отложениях Западной Сибири / М.К.Рогачев, В.В.Мухаметшин, Л.С.Кулешова // Записки Горного института. 2019. Т. 240. С. 711-715. DOI: 10.31897/PMI.2019.6.711

- Рогов Е.А. Исследование проницаемости призабойной зоны скважин при воздействии технологическими жидкостями // Записки Горного института. 2020. Т. 242. С. 169-173. DOI: 10.31897/PMI.2020.2.169

- Рябоконь С.А. Технологические жидкости для заканчивания и ремонта скважин. Краснодар, 2009. 338 с.

- Технология предупреждения поглощений при проведении текущего ремонта скважин в условиях низких пластовых давлений / В.Н.Гусаков, Н.Н.Краевский, А.Ф.Хакимов и др. // Нефтяное хозяйство. 2013. № 10. С. 50-51.

- Токунов В.И. Технологические жидкости и составы для повышения продуктивности нефтяных и газовых скважин / В.И.Токунов, А.З.Саушин. М.: Недра, 2004. 711 с.

- Шишкин А.В. Нитрат кальция – компонент жидкостей глушения и добавка в тампонажные растворы // Нефть. Газ. Новации. 2013. № 12. С. 51-53.

- Эффективность применения облегченных эмульсий для глушения скважин при ремонтно-восстановительных работах в продуктивных пластах с аномально низкими пластовыми давлениями / И.Ю.Шихалиев, И.С.Шихалиева, В.Д.Седлярова, И.И.Шихалиева // Строительство нефтяных и газовых скважин на суше и на море. 2014. № 6. С. 34-38.

- Khaibullina K.S. Development of an asphalt-resin-paraffin deposits inhibitor and substantiation of the technological parameters of its injection into the bottom-hole formation zone / K.S.Khaibullina, G.Yu.Korobov, A.V.Lekomtsev // Periodico Tche Quimica. 2020. Vol. 17. № 34. P. 769-781.

- Leusheva E.L. Effect of carbonate additives on dynamic filtration index of drilling mud / E.Leusheva, V.Morenov, M.Tabatabaee Moradi // International Journal of Engineering. 2020. Vol. 33. Iss. 5. P. 934-939. DOI: 10.5829/IJE.2020.33.05B.26

- Litvinenko V.S. Elaboration of a conceptual solution for the development of the Arctic shelf from seasonally flooded coastal areas / V.S.Litvinenko, M.V.Dvoynikov, V.L.Trushko // International Journal of Mining Science and Technology. DOI: 10.1016/j.ijmst.2021.09.010

- Litvinenko V. Foreword: Sixty-year Russian history of Antarctic sub-glacial lake exploration and Arctic natural resource development // Geochemistry. 2020. Vol. 80. Iss. 3. № 125652. DOI: 10.1016/j.chemer.2020.125652

- Morenov V. Influence of the solid phase fractional composition on the filtration characteristics of the drilling mud / V.Morenov, E.Leusheva // International Journal of Engineering. 2019. Vol. 32. Iss. 5. P. 794-798. DOI: 10.5829/ije.2019.32.05b.22

- Prischepa O.M. Raw material base of hard-to-extract oil reserves of Russia / O.M.Prischepa, Y.V.Nefedov, O.E.Kochneva // Periodico Tche Quimica. 2020. Vol. 17. № 34. P. 915-924.

- Palyanitsina A. Peculiarities of assessing the reservoir properties of clayish reservoirs depending on the water of reservoir pressure maintenance system properties / A.Palyanitsina, A.Sukhikh // Journal of Applied Engineering Science. 2020. Vol. 18. № 1. P. 10-14. DOI: 10.5937/jaes18-24544

- Sabukevich V.S. Rationale for selection of an oil field optimal development system in the eastern part of the Pechora sea and its calculation / V.S.Sabukevich, D.G.Podoprigora, A.M.Shagiakhmetov // Periodico Tche Quimica. 2020. Vol. 17. № 34. P. 634-655.

- Shagiakhmetov A.M. The study of the dependence of the rheological properties of gelforming compositions on the crack opening when modeling their flow on a rotational viscometer / A.M.Shagiakhmetov, D.G.Podoprigora, A.V.Terleyev // Periodico Tche Quimica. 2020. Vol. 17. № 34. P. 933-939.