Повышение эффективности переработки фосфатных руд флотационным методом

Аннотация

Представлена флотация двух образцов фосфатных руд разного происхождения. Статистический анализ был использован для исследования влияния рабочих параметров, действующих на эффективность флотации. В работе предложено повысить эффективность флотационного обогащения фосфатной руды магматического происхождения с низким содержанием полезного компонента (P2O5 = 10,88 %), содержащей нефелин и полевые шпаты, с помощью прямой анионной флотации. Представлена оптимизация анионной флотации с использованием смешанных жирных кислот таллового масла с анионным фосфоланом в качестве анионного собирателя.Исследовано влияние добавления кальцинированной соды для компенсации действия катионов кальция на технологические показатели флотации P2O5. Результаты исследования флотации нефелиновой руды (хвосты флотации фосфатной руды магматического происхождения) показали, что замена фосфолана на оксиэтилированный изотридеканол позволяет получить высококачественный концентрат. Установлено, что с добавлением Na2CO3 в количестве 2000 г/т был получен концентрат с содержанием и извлечением пятиокиси фосфора, равный 39,15 и 94,19 % соответственно. В работе предложено повысить эффективность флотационного обогащения фосфатной руды осадочного происхождения с низким содержанием полезного компонента (P2O5 = 22,5 %), содержащей гипс и кварц, путем обесшламливания с последующей анионной или катионной обратной флотацией. Жирная кислота таллового масла с анионным фосфоланом использовалась в качестве собирателя при анионной обратной флотации, а амин – при катионной обратной флотации. Триполифосфат натрия применялся в качестве депрессора P2O5. Обнаружено, что он является эффективным депрессором как при анионной, так и катионной обратной флотации. При анализе статистического плана, было установлено, что максимальное содержание полезного компонента в концентрате (P2O5 = 31,23 %) и извлечение в концентрат 95,22 % были получены в камерном продукте при расходе амина 950,88 и триполифосфат натрия 500 г/т.

Введение

Большая часть мировых фосфатных руд используется в производстве удобрений и фосфорной кислоты [20]. Пенная флотация является наиболее распространенным методом обогащения фосфатных руд [1, 4, 15]. В промышленности для обогащения апатитовых минералов методом пенной флотации реализуются два основных процесса: прямая флотация и обратная флотация.

Прямая флотация используется для обогащения фосфатных руд магматического происхождения с низким содержанием P2O5 и богатых силикатными минералами до товарного продукта (P2O5 > 30 %) [16, 18]. При прямой флотации апатит становится гидрофобным, флотируется и отделяется в пенном слое, в то время как силикатные жильные минералы подавляются с помощью депрессоров.

При прямой флотации применяются анионоактивные собиратели на основе жирных кислот. Установлено, что для фосфатных руд осадочного происхождения с высоким содержанием кальция в пустой породе данные собиратели неэффективны. Также при прямой анионной флотации требуется использование теплой воды и затрудняется оборотное водоснабжение.

Разделение силикатных и фосфатных минералов более эффективно при использовании обратной флотации с применением катионных собирателей. Преимущество катионных собирателей перед анионными заключается в том, что они эффективны при низкой температуре и небольшом расходе. Катионные собиратели подходят для флотации крупнозернистых материалов и показывают невысокую эффективность при обогащении тонкозернистых материалов [14, 31].

Содержание P2O5 в апатитовом концентрате может быть увеличено до ~ 30-34 % при извлечении более 80 % [7, 16]. С целью повышения качества апатитового концентрата исходный концентрат (более грубый) подвергается дальнейшей перечистке на второй стадии флотации.

Анионные поверхностно-активные вещества (ПАВ) обычно используются в процессе флотации для повышения различий в физико-химических свойствах поверхности апатита и связанных с ним силикатных жильных минералов в щелочной среде. Большинство жирных кислот (собирателей) обычно получают как отходы различных отраслей промышленности, например, талловое масло образуется как отход при варке целлюлозы в бумажной промышленности [11]. Значимыми составляющими жирных кислот таллового масла (ЖТМ) являются олеиновая и линолевая кислоты [27]. Доказано, что использование депрессоров при флотации улучшает селективность жирных кислот и снижает их расход [8]. Предполагается, что депрессор адсорбируется на поверхности жильных минералов, что препятствует их извлечению под действием собирателей. В работах [29, 31] представлено большинство депрессоров, используемых при флотации фосфатных руд. Было обнаружено, что силикат натрия является селективным депрессором при флотации силикатов в широком диапазоне pH. Наиболее эффективным является использование силиката натрия в сочетании с карбонатом натрия [12, 23].

При флотации фосфатной руды в качестве депрессантов фосфата применялись щелочные фосфатные соли, такие как триполифосфат натрия (ТПФН) и винная кислота. Протестировав пять различных фосфатных депрессантов с использованием катионного аминового коллектора, ученые пришли к выводу, что ТПФН был наиболее эффективным депрессантом при обратной флотации крупного (+500 мкм) кремнезема из фосфатной руды [37]. Кроме того, результаты исследований показали, что одновременное совместное использование анионных ионогенных и неионогенных поверхностно-активных реагентов может иметь синергическое преимущество по сравнению с использованием их по отдельности. Установлено, что использование жирных кислот в присутствии неионогенных ПАВ повышает извлечение ценного компонента, снижает расход собирателя и повышает его адсорбционную селективность на поверхности минерала [30, 35, 36].

А.А.Лавриненко и другие изучили эффективность выделения апатита из бадделеит-апатит-магнетитовых руд с использованием различных реагентов и пришли к выводу, что фосфолан более эффективен при флотации апатита по сравнению с жирными кислотами таллового масла. Фосфолан хемсорбируется на апатите и изменяет структуру его поверхности за счет образования межмолекулярных связей с Ca2+ [10].

Основная цель данного исследования – оптимизировать флотацию двух типов фосфатных руд разного происхождения, где образцы отличаются друг от друга физическими свойствами и минералогическим составом.

Статистические методы широко используются для изучения различных процессов обогащения полезных ископаемых [5, 21, 24]. Методология поверхности отклика была разработана и апробирована для моделирования параметров, влияющих на процесс измельчения и классификации [24], гравитации [21] и флотационного обогащения апатита [15].

Материалы и методы

Изучены две пробы фосфатной руды с низким содержанием полезного компонента с различными физическими свойствами и минералогическим составом: проба фосфатной руды осадочного происхождения, отобранная в Египте в Западной пустыне Абу-Тартур, и проба фосфатной руды магматического происхождения, отобранная на Хибинском месторождении Кольского полуострова в России.

Подготовка проб к флотации. Для проведения исследований пробы дробили до крупности –2 мм, затем подвергали мокрому измельчению в лабораторной шаровой мельнице (диаметр 125, длина 170 мм) с добавлением 3,3 кг стальных шаров различного диаметра и 275 мл воды (отношение жидкого к твердому 2:1 по массе). Измельчение проводили до тех пор, пока весь материал не достигал крупности –250 мкм. Измельченную пробу фосфатной руды осадочного происхождения обесшламливали и промывали на сите размером 53 мкм. Флотационные испытания пробы фосфатной руды осадочного происхождения проводились по фракции –250 +53 мкм.

Минералогический и химический анализы. Для характеристики и идентификации минералов использовался рентгеновский дифрактометр Bruker AXS D8. Полный химический анализ пробы проводился с использованием энергодисперсионного рентгенофлуоресцентного спектрометра Shimadzu EDX-7000.

Опыты флотации и методики моделирования. Флотационные испытания проводились на флотационной машине 237 FL-A с емкостью камеры 0,35 л при скорости вращения импеллера 1800 об/мин. 100 г пробы руды смешивали с водой во флотационной камере, распульповка длилась в течение двух мин перед добавлением реагента. Для обогащения фосфатной руды осадочного происхождения проводили обратную анионную/катионную флотацию, а для обогащения фосфатной руды магматического происхождения проводили прямую анионную флотацию. Как описано в статье [15], при прямой анионной флотации вулканических пород и анионной обратной флотации фосфатной руды осадочного происхождения смесь таллового масла с фосфоланом использовалась в качестве собирателя, а алкилбензолсульфоновая кислота – в качестве активатора.

При обратной катионной флотации фосфатной руды осадочного происхождения в качестве собирателя использовался амин. Силикат натрия и ТПФН применялись в качестве депрессоров для силиката и P2O5 при прямой и обратной флотации соответственно. В роли модификаторов pH во время флотации фосфатной руды осадочного и магматического происхождения использовались (NaOH, H2SO4) и (CaCl2, Na2CO3) соответственно. Продолжительность агитации реагентов составила две и три мин для депрессора и собирателя соответственно, аэрировали пульпу и собирали пенный продукт в течение трех мин. Пенный и камерный продукты смывали водой, сушили, взвешивали и проводили химический анализ.

Обсуждения

Минералогический и химический анализы

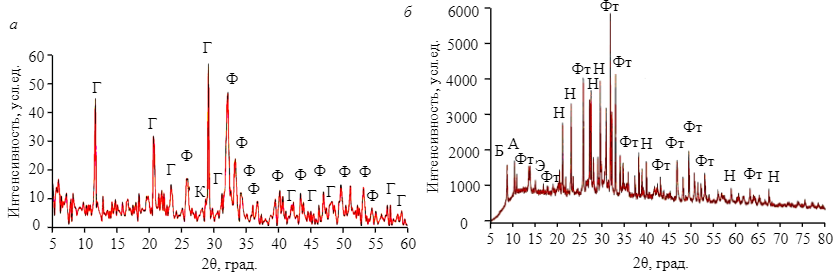

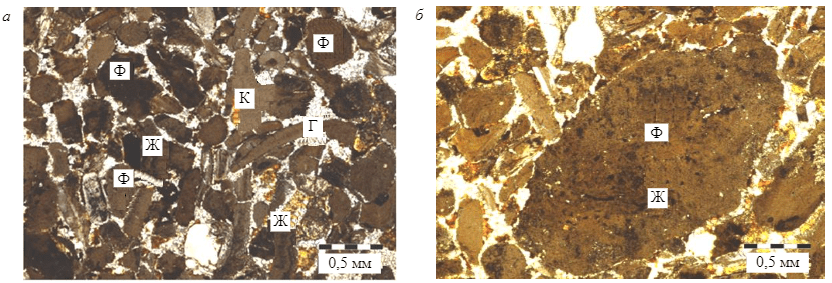

На рис.1 представлена рентгенограмма фосфатных руд осадочного и магматического происхождения. Франколит является основным минеральным компонентом, а основные жильные минералы представлены гипсом и кварцем в пробе фосфатной руды осадочного происхождения, в то время как в пробе фосфатной руды магматического происхождения основными жильными минералами являются нефелин и пироксены. Микроскопический анализ образца фосфатной руды осадочного происхождения показывает, что образец состоит в основном из фосфатных зерен в диапазоне 70-80 % по объему. Их размер колеблется от 50 до 120 мкм. Зерна обломочного кварца имеют диаметр 60-80 мкм. Гипс существует в виде агрегатов от кристаллических до микрокристаллических. Он варьируется от бесцветного до полупрозрачного бледно-желтого цвета и составляет 20-30 % по объему. Оксид железа встречается либо в виде скрытокристаллических агрегатов от красного до коричневого цвета 20-100 мкм, которые заполняют поровое пространство, либо в виде частичного покрытия и тонких пленок фосфатных зерен (рис.2). Основные составляющие фосфатной руды представлены на рис.2, а, на рис.2, б показано крупное зерно фторапатита, цементированное гипсом и частично замещенное коричневым оксидом железа. Более подробный минералогический анализ фосфатной руды осадочного происхождения Абу-Тартур представлен в работах [13, 25].

Рис.1. Рентгенограмма исследуемых образцов фосфатной руды осадочного (а) и магматического (б) происхождения Ф – франколит; Г – гипс; К – кварц; Фт – фторапатит; Н – нефелин; А – амфиболы; Б – биотит; Э – эгирин

Рис.2. Фосфатные руды осадочного происхождения: основные составляющие фосфатной руды (а); крупное зерно фторапатита, цементированное гипсом и частично замещенное коричневым оксидом железа (б) Ф – зерна фторапатита; Г – гипс; Ж – оксиды железа; К – детритовый кварц

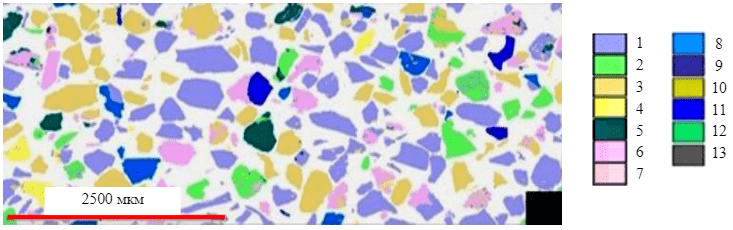

Минералогические характеристики фосфатной руды магматического происхождения были изучены ранее [15]. Зерна апатита имеют средний размер 50-100 мкм. Большинство зерен апатита однородны по строению, но в некоторых зернах наблюдается зональная структура. Результаты анализа раскрытия минеральных сростков тонкоизмельченного питания подробно описаны авторами в работе [32]. Исходя из полученных результатов, фосфорсодержащий минерал присутствует в виде апатита, среднее содержание фтора в минерале составляет 4,09 %. Основными жильными минералами являются нефелин – 30,88, полевые шпаты – 5,98, пироксены – 9,22 %, эгирин и эгирин-авгит. В руде наблюдается низкое содержание слюды, натролита, каолинита, сфена и магнетита. Основным фосфорсодержащим минералом является апатит, в котором распределено 99,92 % компонента. Установлено, что во всех крупных фракциях выделяется большинство частиц апатита (70-85 %). Причем наибольшая доля (81,12 и 85,73 %) приходится на размеры (–0,2 +0,16) и (–0,045 +0 мм) соответственно. Наибольший процент бинарного агрегата, составляющий 24,72 и 26,54 %, приходится на размерные фракции –0,16 +0,071 и –0,071 +0,045 мм соответственно. Бинарный агрегат в основном связан с нефелином, в значительно меньших количествах встречаются агрегаты апатита, связанные с пироксенами и полевым шпатом. Изображение образца фосфатной руды магматического происхождения получено при помощи сканирующего (растрового) электронного микроскопа с использованием детектора обратно отраженных электронов BSE (рис.3).

Рис.3. Образец фосфатной руды магматического происхождения

1 – нефелин, кальцит; 2 – полевой шпат; 3 – апатит; 4 – слюда; 5 – силикаты натрия; 6 – пироксены; 7 – цеолиты; 8 – титаносодержащие минералы; 9 – минералы РЗЕ; 10 – сульфиды; 11 – магнетит, титаномагнетит; 12 – оксиды и гидрооксиды железа; 13 – другие минералы

Результаты полного химического анализа проб показали, что фосфатная руда осадочного происхождения имеет низкое содержание P2O5 (~22,5 %) и высокое содержание SO3 (9,5 %) и SiO2 (10,4 %). Фосфатная руда магматического происхождения имеет низкое содержание P2O5 (~10,88 %) и высокое содержание SiO2 (32,7 %) и Al2O3 (19,1 %).

Флотация фосфатных руд магматического происхождения

Влияние рабочих параметров на содержание и извлечение P2O5. В табл.1 представлены результаты флотации фосфатной руды магматического происхождения при различных рабочих параметрах. Установлено, что наиболее значимое влияние на содержание Р2О5 оказывает значение рН, содержание Р2О5 резко возрастало с его увеличением. Параметр рН раствора определяет степень ионизации и гидролиза собирателя, что способствует или препятствует адсорбции собирателя на различных ионизированных границах раздела твердое/жидкое, способствуя большей или меньшей селективности флотации [22]. Видно, что средний расход депрессора (300 г/т) связан с низким уровнем собирателя (60 г/т) при рН = 11, такие условия обеспечивают повышение извлечения ценного компонента в концентрат, где содержание Р2О5 составляло 28,75 %. Это связано с более эффективным действием депрессора, а также с тем, что небольшое количество собирателя адсорбируется преимущественно на поверхности апатита. При наименьшем расходе депрессора и наибольшем собирателя было получено низкое содержание Р2О5 (22 %) в концентрате, что связано с тем, что для более селективного извлечения P2O5 необходимо повысить расход собирателя [19].

Установлено, что извлечение ценного компонента резко возрастает с увеличением расхода собирателя и значения рН, особенно в диапазоне 60-100 г/т. При низких значениях расхода собирателя в щелочной среде извлечение увеличивается. Минимальные значения извлечения и содержания P2O5 получены при меньшем расходе собирателя и большем расходе депрессора. Это может быть связано с тем, что собирателя недостаточно для покрытия всех минеральных поверхностей и придания им гидрофобности, таким образом большинство ценных минералов не переходит в пенный продукт, а остается в камерном продукте [14].

Оптимальные значения извлечения (73,2 %) и содержания (26,8 %) были получены при центрированных параметрах: расходе собирателя, депрессора, значении pH, когда извлечение и содержание учитываются одновременно.

Таблица 1

Флотация фосфатной руды магматического происхождения при различных рабочих параметрах

|

Расход собирателя, г/т |

Расход депрессора, г/т |

pH |

Содержание P2O5, % |

Извлечение P2O5, % |

|

140 |

200 |

10,25 |

25,20 |

73,82 |

|

100 |

300 |

11,00 |

26,60 |

71,40 |

|

100 |

500 |

9,50 |

18,49 |

15,23 |

|

100 |

300 |

10,25 |

26,80 |

73,20 |

|

60 |

300 |

11,00 |

28,75 |

69,5 |

|

100 |

500 |

11,00 |

26,57 |

71,39 |

|

140 |

300 |

11,00 |

26,00 |

67,40 |

|

60 |

500 |

10,25 |

22,13 |

25,94 |

|

140 |

500 |

10,25 |

27,70 |

65,91 |

|

140 |

300 |

9,50 |

23,95 |

71,78 |

|

60 |

100 |

10,25 |

25,78 |

66,00 |

|

60 |

300 |

9,50 |

17,90 |

13,45 |

|

140 |

100 |

10,25 |

22,05 |

65,33 |

|

100 |

100 |

11,00 |

23,32 |

67,17 |

|

100 |

100 |

9,50 |

19,95 |

51,99 |

|

100 |

500 |

10,25 |

25,39 |

52,12 |

|

140 |

500 |

11,00 |

26,00 |

71,18 |

|

100 |

100 |

10,25 |

24,18 |

69,40 |

|

140 |

300 |

10,25 |

26,30 |

70,60 |

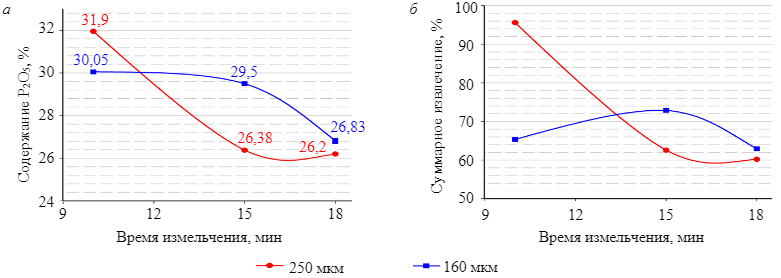

Влияние продолжительности измельчения на извлечение P2O5. Дальнейшие эксперименты проводились на более крупном материале (–250 мкм), навески измельчались разное время. Результаты показали (рис.4), что во время флотации фосфатной руды магматического происхождения уменьшение крупности помола, как результат измельчения при продолжительности измельчения, сопровождалось снижением как извлечения, так и содержания P2O5. Причиной этого является присутствие шламов в чрезмерном количестве, что плохо сказывается на селективности и качестве концентратов флотации [34].

Влияние неионогенных поверхностно-активных веществ на флотацию. Исследования показывают, что добавление неионогенных поверхностно-активных веществ улучшает процесс флотации за счет взаимодействия с жирными кислотами. Некоторые примеры смесей поверхностно-активных веществ, используемых при флотации труднорастворимых руд, были сведены в таблицу в работе [33].

Рис.4. Влияние продолжительности измельчения на содержание (а) и извлечение (б) P2O5

Для того, чтобы лучше понять влияние смешивания различных неионогенных поверхностно-активных веществ с талловым маслом при флотации фосфатных руд руду первоначально подвергали основной флотации, при этом расходы собирателя (ЖТМФ или ЖТМОКИД), силиката натрия и pH были на уровне 100, 300 г/т и 10,25 соответственно. Хвосты с основной флотации поступали на перечистную флотацию с добавлением 50 г/т собирателя. Пенный продукт после основной флотации перечищается в две стадии с добавлением 100 г/т силиката натрия на первой стадии. Результаты показывают (табл.2), что содержание и извлечение P2O5 в концентрат увеличились за счет использования неионогенного поверхностно-активного вещества в смеси собирателя. Замена фосфолана неионогенным реагентом (ОКИД) позволяет получить продукт с содержанием P2O5 33,09 при его извлечении 96,82 %. Таким образом, можно сделать вывод, что применение собирателя ЖТМОКИД позволило повысить технологические показатели.

Таблица 2

Флотация фосфатной руды магматического происхождения при замене собирателя ЖТМФ на ЖТМОКИД

|

Собиратель |

Продукт |

Выход, % |

Содержание, % |

Извлечение, % |

||||

|

P2O5 |

Al2O3 |

SiO2 |

P2O5 |

Al2O3 |

SiO2 |

|||

|

ЖТМФ |

Концентрат 2 |

27,05 |

36,6 |

2,85 |

5,69 |

91 |

3,88 |

4,71 |

|

Концентрат 1 |

4,25 |

7,88 |

15,18 |

31,70 |

3,08 |

3,24 |

4,12 |

|

|

Суммарный концентрат |

31,3 |

32,7 |

4,53 |

9,22 |

94,08 |

7,12 |

8,83 |

|

|

Хвосты |

68,7 |

0,94 |

26,93 |

43,39 |

5,92 |

92,88 |

91,17 |

|

|

Исходная проба |

100 |

10,88 |

19,92 |

32,70 |

100 |

100 |

100 |

|

|

ЖТМОКИД |

Концентрат 2 |

27,43 |

36,9 |

2,10 |

3,63 |

93,03 |

3,05 |

3,72 |

|

Концентрат 1 |

4,4 |

9,37 |

8,19 |

15,6 |

3,79 |

2,1 |

2,08 |

|

|

Суммарный концентрат |

31,83 |

33,09 |

2,94 |

5,29 |

96,82 |

5,15 |

5,8 |

|

|

Хвосты |

68,17 |

0,6 |

27,85 |

45,5 |

3,18 |

94,85 |

94,2 |

|

|

Исходная проба |

100 |

10,88 |

19,92 |

32,70 |

100 |

100 |

100 |

|

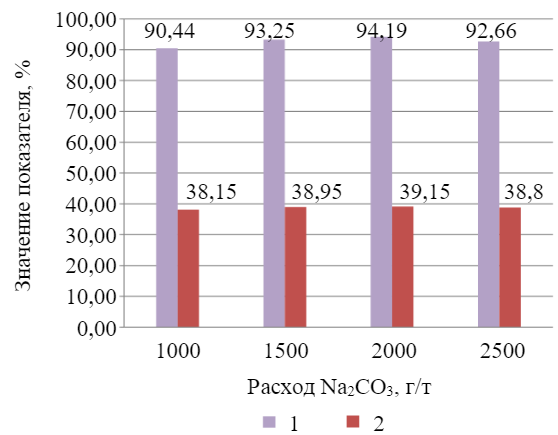

Влияние кальцинированной соды на технологические показатели флотации фосфатной руды магматического происхождения. Известно, что наибольшее влияние на процесс флотации оказывают ионы кальция и карбонат ионы. На рис.5 представлен график зависимости содержания и извлечения P2O5 в концентрат перечистной флотации от расхода кальцинированной соды.

Рис.5. Зависимость содержания (1) и извлечения (2) P2O5 в концентрат перечистной флотации от расхода кальцинированной соды

Установлено, что добавление соды для компенсации влияния катионов кальция показало хорошие результаты. С добавлением 2000 г/т Na2CO3 был получен концентрат с содержанием и извлечением пятиокиси фосфора, равным 39,15 и 94,19 % соответственно.

Флотация нефелиновой руды. Эксперименты по получению нефелинового концентрата проводились на хвостах флотации фосфатной руды магматического происхождения при следующих начальных условиях: значение рН = 4,8, в качестве собирателя применялся катионный собиратель (условное обозначение ИП-1), в качестве активатора нефелина использовался кремнефтористый натрий.

Влияние расхода активатора на процесс флотации нефелина. Одним из факторов, влияющих на извлечение нефелина в пенный продукт, является расход активатора. В поставленных опытах расход активатора варьировался от 4 до 7 кг/т при постоянных условиях. Результаты флотационного опыта представлены в табл.3. Лучшие технологические показатели по содержанию (28,94 %) и извлечению (86,65 %) Al2O3 в пенный продукт были получены при расходе активатора 6 кг/т.

Таблица 3

Влияние расхода активатора на процесс флотации

|

Расход активатора, кг/т |

Выход, % |

Содержание Al2O3, % |

Извлечение Al2O3, % |

|

4 |

75,89 |

28,24 |

76,93 |

|

5 |

77,01 |

28,30 |

78,22 |

|

6 |

83,42 |

28,94 |

86,65 |

|

7 |

81,19 |

28,32 |

73,07 |

|

Руда |

100 |

27,86 |

100 |

Влияние увеличения расхода собирателя на процесс флотации нефелина. В рамках данного исследования расход собирателя ИП-1 для основной и предварительной флотаций был увеличен с 150 до 200 г/т. В первом опыте увеличен расход в предварительной флотации, во втором – в основной флотации. Расход активатора равен 6 кг/т.

Результаты флотационного опыта представлены в табл.4. При увеличении расхода в основной флотации до 150 г/т наблюдается увеличение содержания Al2O3 в пенном продукте до 29,55 %. Что касается выхода и извлечения, они несколько меньше, чем при расходе собирателя 100 г/т в основную и в предварительную флотации. Однако следует учесть, что содержания K2O и Na2O выше при первом варианте расхода собирателя и равны 9,12 и 12,21 % соответственно. Полученные показатели флотационного обогащения удовлетворяют ТУ 2111-28-00203938-93 «Концентрат нефелиновый».

Таблица 4

Влияние увеличения расхода собирателя на процесс флотации нефелина

|

Расход ИП-1 в флотации, г/т |

Наименование продукта |

Выход, % |

Содержание, % |

Извлечение, % |

|||||||

|

предварительный |

основной |

AL2O3 |

К2O |

Na2O |

SiO2 |

AL2O3 |

К2O |

Na2O |

SiO2 |

||

|

50 |

100 |

Пенный |

|

|

|

|

|

|

|

|

|

|

|

|

предварительной флотации |

2,33 |

24,99 |

8,15 |

10,60 |

42,77 |

2,09 |

2,44 |

2,13 |

2,19 |

|

основной флотации |

83,42 |

28,94 |

8,4 |

11,85 |

42,6 |

86,65 |

87,16 |

85,22 |

78,09 |

||

|

Камерный |

14,25 |

21,99 |

5,87 |

10,30 |

62,98 |

11,25 |

10,41 |

12,65 |

19,72 |

||

|

Руда |

100 |

27,86 |

8,04 |

11,60 |

45,51 |

100 |

100 |

100 |

100 |

||

|

100 |

100 |

Пенный |

|

|

|

|

|

|

|

|

|

|

|

|

предварительной флотации |

5,69 |

23,23 |

6,20 |

9,10 |

44,50 |

4,74 |

4,39 |

4,46 |

5,56 |

|

основной флотации |

83,46 |

29,48 |

9,08 |

12,10 |

42,60 |

88,31 |

94,26 |

87,06 |

78,12 |

||

|

Камерный |

10,85 |

17,83 |

1,01 |

9,06 |

68,42 |

6,95 |

1,36 |

8,48 |

16,32 |

||

|

Руда |

100 |

27,86 |

8,04 |

11,60 |

45,51 |

100 |

100 |

100 |

100 |

||

|

50 |

150 |

Пенный |

|

|

|

|

|

|

|

|

|

|

|

|

предварительной флотации |

1,97 |

24,80 |

8,61 |

8,70 |

43,75 |

1,75 |

2,11 |

1,48 |

1,89 |

|

основной флотации |

80,73 |

29,55 |

9,12 |

12,21 |

42,50 |

85,62 |

91,57 |

84,97 |

75,39 |

||

|

Камерный |

17,31 |

20,32 |

2,94 |

9,08 |

59,75 |

12,63 |

6,32 |

13,55 |

22,72 |

||

|

Руда |

100 |

27,86 |

8,04 |

11,60 |

45,51 |

100 |

100 |

100 |

100 |

||

Флотация фосфатной руды осадочного происхождения

Результаты анионной флотации без предварительного обесшламливания. При повышении расхода собирателя содержание P2O5 в концентрат увеличивается с уменьшением его извлечения. Концентрат с максимальным содержанием Р2О5 (25,7 %) при извлечении 61,7 % был получен при расходе собирателя 1500 и депрессора 500 г/т (табл.5).

Было установлено, что концентрат флотации без предварительного обесшламливания является низкокачественным (этого недостаточно при производстве удобрений), поэтому было предложено провести обесшламливание руды перед флотацией.

Таблица 5

Флотация без обесшламливания

|

ЖТМФ, г/т |

Жидкое стекло, г/т |

P2O5 |

|

|

Содержание, % |

Извлечение, % |

||

|

500 |

500 |

22,7 |

83 |

|

1000 |

500 |

23,4 |

58 |

|

1500 |

500 |

25,7 |

61,7 |

|

1500 |

1000 |

23,1 |

59 |

|

1500 |

1500 |

24,6 |

79 |

Оттирка и обесшламливание руды. Собиратели, как правило, чувствительны к наличию шламов в руде [2, 3, 9]. Глинистые минералы ультратонкого размера могут покрывать частицы руды и препятствовать прикреплению пузырьков к ценным минеральным частицам, что приводит к снижению эффективности флотации [26, 28]. Глина потребляет большое количество флотореагента и значительно снижает эффективность разделения. Поэтому пробу подвергали промывке и оттирке/обесшламливанию для удаления мелких глинистых минералов. Результаты промывки с последующим обесшламливанием по классу –53 мкм представлены в табл.6. За счет удалениия таких примесей как SO3, Fe2O3 и SiO2 в крупной фракции (–250 +53) наблюдается высокое содержание P2O5 (27,97 %) при извлечении 72,1 %. Большинство силикатов (SiO2) переходит в мелкую фракцию (–53 мкм), соответственно обесшламливание руды является необходимой операцией перед флотацией.

Таблица 6

Обесшламливание на грохоте ( –53 мкм)

|

Фракция, мкм |

Выход, % |

P2O5 |

SiO2 |

SO3 |

CaO |

Fe2O3 |

||||||

|

% |

R |

% |

*R |

% |

R |

% |

R |

% |

R |

|||

|

–250 +53 |

58 |

27,97 |

72,1 |

3,28 |

18,29 |

6,86 |

41,88 |

54,1 |

67,62 |

3,6 |

49,71 |

|

|

–53 |

42 |

14,94 |

27,9 |

20,23 |

81,71 |

13,14 |

58,12 |

35,76 |

32,37 |

5,02 |

50,29 |

|

|

Исходная руда |

100 |

22,5 |

100 |

10,4 |

100 |

9,5 |

100 |

46,4 |

100 |

4,2 |

100 |

|

Примечание. *R – извлечение.

Обратная флотация с использованием анионного собирателя. С целью улучшения флотации карбоната была предложена анионная обратная флотация в кислых средах. Подавление фосфатных минералов в кислой среде, вероятно, связано с адсорбцией (или образованием) водного CaHPO4 на их поверхности. Это явление препятствует адсорбции ионов ПАВ на поверхности частиц фосфата [15, 17].

В качестве исходной пробы для флотации использовалась крупнозернистая фракция –250 +53 мкм фосфатной руды осадочного происхождения. ТПФН использовался в качестве депрессора P2O5 при постоянном pH = 6.

Результаты показали, что содержание P2O5 постепенно возрастает с увеличением расхода депрессора (ТПФН). Извлечение P2O5 несколько снизилось за счет повышения его содержания. Максимальное содержание P2O5 (30,1 %), при извлечении (90,6 %) было получено в камерном продукте при расходе собирателя 2000 г/т (ЖТМФ) и расходе депрессора 1500 г/т (ТПФН) (табл.7).

Таблица 7

Влияние на технологические показатели обратной флотации P2O5 собирателя и депрессора

|

Расход |

Расход |

Выход, % |

Содержание, % |

Извлечение, % |

||||

|

P2O5 |

SO3 |

SiO2 |

P2O5 |

SO3 |

SiO2 |

|||

|

1000 |

1500 |

88 |

29,2 |

6,24 |

3,05 |

91,8 |

80,04 |

81,8 |

|

1500 |

1000 |

90,6 |

28,79 |

6,27 |

3,10 |

93,2 |

82,8 |

85,6 |

|

1500 |

500 |

88 |

28,45 |

5,95 |

3,25 |

89,5 |

76,3 |

87,1 |

|

1500 |

1500 |

85,4 |

29,73 |

5,64 |

3,21 |

90,7 |

70,21 |

83,5 |

|

2000 |

1500 |

84,2 |

30,1 |

6,07 |

3,24 |

90,6 |

74,5 |

83,1 |

Результаты обратной флотации с использованием катионного собирателя. Известно, что амины являются эффективными флотационными реагентами для разделения силикатов во всех диапазонах pH.

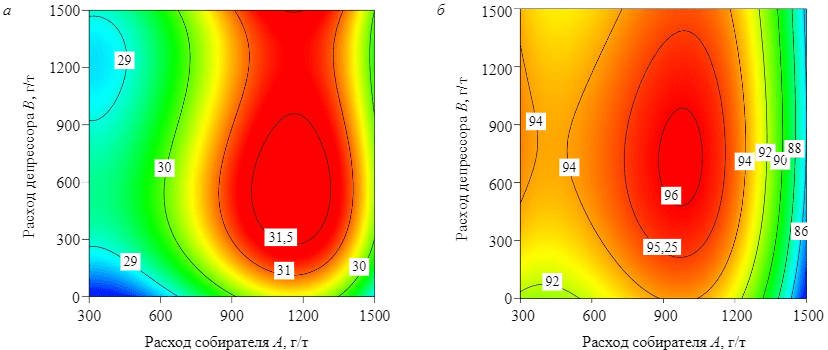

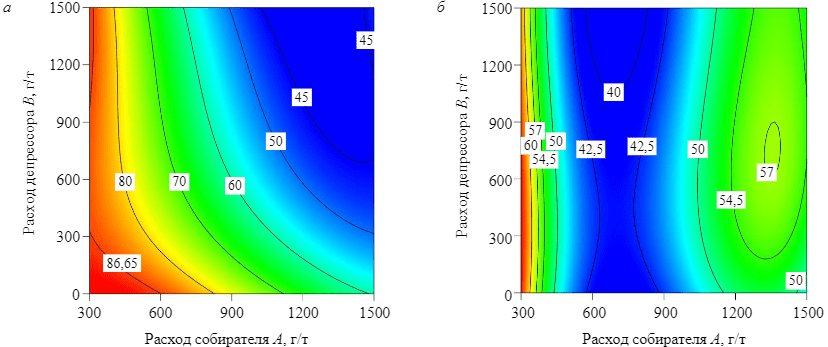

На рис.6, 7 представлены результаты обратной флотации с использованием и без использования ТПФН в качестве депрессора P2O5 при pH = 6.

Рис.6. Уровень расхода амина и ТПФН на содержание (а) и извлечение (б) P2O5

Рис.7. Уровень расхода амина и ТПФН на извлечение SiO2 (а) и SO3 (б)

Очевидно, что применение амина в качестве собирателя без использования ТПФН в роли депрессора положительно влияет на разделение кварца и гипса. Разделение кварца (SiO2) проходит эффективно при увеличении расхода амина, разделение гипса ухудшается при увеличении расхода амина более 900 г/т. Максимальное извлечение (93,91 %) и содержание (29,85 %) P2O5 было получено при расходе амина 900 г/т.

С использованием ТПФН значения содержания и извлечения P2O5 постепенно повышались при увеличении расхода собирателя до 900 г/т. Увеличение расхода собирателя выше 900 г/т резко снижает извлечение и содержание P2O5. При всех различных изученных уровнях расхода собирателя и расходе амина в количестве 900 г/т и депрессора ТПФН 500 г/т был получен концентрат с содержанием P2O5 31,31 при извлечении 96 %.

Добавление ТПНФ также влияет на извлечение кварца. При использовании 900 г/т амина извлечение SiO2 в камерном продукте снизилось с 80,7 при содержании 3,01 % без использования ТПФН до 52,03 % при содержании 1,99 % (при добавлении 1500 г/т ТПФН). При расходе собирателя (1500 г/т амин) и депрессора (1500 г/ т ТПФН) было достигнуто минимальное содержание кварца в камерном продукте (извлечение SiO2 45,14 при содержании 1,86 %).

Квадратичная модель, найденная для предсказания переменных отклика, может быть выражена в следующих уравнениях:

Содержание P2O5 = 27,87 + 8,246∙10–3A ‒ 1,8959∙10–3 B ‒ 4,1029∙10–6A2 + 8,517∙10–7B2.

Извлечение P2O5 = 88,567 + 2,094∙10–2A ‒ 1,5925∙10–5A2;

Содержание SiO2 = 4,284 ‒ 3,2369∙10–3A ‒ 4,697∙10–4 B + 1,264∙10–6A2 + 2,0069∙10–7B2.

Извлечение SiO2 = 117,29 ‒ 9,367∙10–2A ‒ 7,4689∙10–3 B + 3,386∙10–5A2.

Содержание SO3 = 6,486 ‒ 6,856∙10–3A + 3,174∙10–4 B + 3,648∙10–6A2 ‒ 2,662∙10–7B2 + 1,5000∙10–7AB.

Извлечение SO3 = 88,14 ‒ 8,434∙10–2A ‒ 2,6846∙10–3 B + 4,1029∙10–5A2,

где А – расход собирателя (амина), г/т; В – расход депрессора (ТПФН), г/т.

При анализе статистического плана было установлено, что максимальное содержание полезного компонента в концентрате (P2O5 = 31,23 %) при извлечении 95,22 % были получены в камерном продукте при расходе амина 950,88 и ТПФН 500 г/т.

Заключение

В работе представлены результаты флотации двух типов фосфатных руд различного происхождения. Для исследования влияния рабочих параметров, оказывающих действие на эффективность разделения пустой породы и ценных компонентов, был использован статистический анализ.

Обнаружено, что для фосфатных руд магматического происхождения следует применять основную флотацию с последующей двухстадийной перечистной и одной контрольной флотацией для получения товарных концентратов. На стадии основной флотации высокое извлечение и содержание P2O5 были достигнуты при средних значениях расхода собирателя (100 г/т), депрессора (300 г/т) и pH = 10,25. Доказано, что добавка неионогенных поверхностно-активных веществ (ОКИД) повышает эффективность флотации фосфатных руд магматического происхождения. Максимальное содержание P2O5 (33,09 %) с общим извлечением 96,82 % было получено из сырья низкого качества, содержащего 10,88 % P2O5 при использовании ОКИД, что невозможно при флотации только с ионогенными ПАВ.

В статье исследуется влияние кальцинированной соды на технологические показатели флотации P2O5. Установлено, что оптимальным значением расхода соды является 2000 г/т. При данном расходе содержание Р2О5 в концентрате максимальное и составляет 39,15 при извлечении 94,19 %.

Также была исследована нефелиновая флотация хвостов флотации фосфатных руд магматического происхождения. Наилучший результат был достигнут при рН = 4,80, расходе активатора 6 кг/т, расходе катионного собирателя ИП-1 в предварительную флотацию 50, в основную 100 г/т. Полученные показатели флотационного обогащения отвечают ТУ 2111-28-00203938-93 «Концентрат нефелиновый».

Для обогащения фосфатной руды осадочного происхождения предложен метод обесшламливания с последующей анионной или катионной обратной флотацией. Обесшламливание позволило удалить частицы глины, которые отрицательно влияли на процесс флотации. Высокое содержание P2O5 (27,97 %) при извлечении 72,1 % было получено в крупной фракции (+53 мкм) путем очистки с последующим обесшламливанием. В результате большая часть кварца и гипса была обнаружена в мелкой фракции (–53 мкм).

Анионная обратная флотация с использованием смеси таллового масла и ТПФН показала, что ТПФН избирательно подавляет фосфатную руду. Максимальное содержание P2O5 (30,1 %) при извлечении 90,6 % было получено в камерном продукте с использованием собирателя 2000 и депрессора 1500 г/т. Катионная обратная флотация с использованием амина в качестве собирателя показала, что при увеличении расхода амина содержание кварца в камерном продукте снижается. Максимальное содержание P2O5 (31,31 %) при извлечении 96 % было получено в камерном продукте с использованием собирателя 900 (амин) и депрессора 500 г/т (ТПФН).

Полученные фосфорсодержащие концентраты могут быть использованы при производстве удобрений и фосфорной кислоты.

Литература

- Gurev A.A. Sustainable development of crude ore resources and benefication facilities of JSC “Apatit” based on best engineering solutions. Journal of Mining Institute. 2017. Vol. 228, p. 662-673. DOI: 10.25515/PMI.2017.6.662

- Ivanik S.A., Ilyukhin D.A. Flotation extraction of elemental sulfur from gold-bearing cakes. Journal of Mining Insti-tute. 2020. Vol. 242, p. 202-208. DOI: 10.31897/PMI.2020.2.202

- Kuskov V.B., Kuskova Ya.V. The amderminskoye deposit fluorite ores gravity concentration. Obogashchenie Rud. 2017. Vol. 6. N 327, p. 20-25. DOI: 10.17580/or.2017.06.04 (in Russian).

- Cheban A.Y. Engineering of Complex Structure Apatite Deposits and Excavating-Sorting Equipment for Its Imple-mentation. Journal of Mining Institute. 2019. Vol. 238, p. 399-404. DOI: 10.31897/PMI.2019.4.399

- Alattar A.L., Bazhin V.Y. Al–Cu–B4C Composite Materials for the Production of High-Strength Billets. Metallurgist. 2020. Vol. 64. N 5, p. 566-573. DOI: 10.1007/s11015-020-01028-2

- Aleksandrova T., Elbendari A., Nikolaeva N. Beneficiation of a low-grade phosphate ore using a reverse flotation technique. Mineral Processing and Extractive Metallurgy Review. 2020, p. 1-6. DOI: 10.1080/08827508.2020.1806834

- Alsafasfeh A., Alagha L. Recovery of phosphate minerals from plant tailings using direct froth flotation. Minerals. 2017. Vol. 7(8), p. 145. DOI: 10.3390/min7080145

- Al-Thyabat S. Evaluation of mechanical flotation of non-slimed Jordanian siliceous phosphate. Arabian Journal for Science and Engineering. 2012. Vol. 37. N 4, p. 877-887. DOI: 10.1007/s13369-012-0235-0

- Amer A.E., Lebedev V.A. Numerical Investigations on Latent Heat Storage Unit using Phase Change Material. Jour-nal of Physics: Conference Series. 2020. Vol. 1565. N 012099. DOI: 10.1088/1742-6596/1565/1/012099

- Lavrinenko A.A., Shrader E.A., Kharchikov A.N., Kunilova I.V. Apatite flotation from brazilite-apatite-magnetite ore. Journal of Mining Science. 2013. Vol. 49. N 5, p. 811-818. DOI: 10.1134/S106273914905016X

- Oliveira de P., Mansur H., Mansur A. et al. Apatite flotation using pataua palm tree oil as collector. Journal of Ma-terials Research and Technology. 2019. Vol. 8. Iss. 5, p. 4612-4619. DOI: 10.1016/j.jmrt.2019.08.005

- Lu Y.L., Liu D.W., Jia X.D. et al. A review on flotation process of scheelite. In Advanced Materials Research. 2014. Vol. 962, p. 388-392. DOI: 10.4028/www.scientific.net/AMR.962-965.388

- Baioumy H., Tada R. Origin of Late Cretaceous phosphorites in Egypt. Cretaceous Research. 2005. Vol. 26. Iss. 2, p. 261-275. DOI: 10.1016/j.cretres.2004.12.004

- Ruan Y., Zhang Z., Luo H. et al. Effects of metal ions on the flotation of apatite, dolomite and quartz. Minerals. 2018. Vol. 8(4), p. 141. DOI: 10.3390/min8040141

- Elbendary A., Aleksandrova T., Nikolaeva N. Influence of operating parameters on the flotation of the Khibiny Apa-tite-Nepheline Deposits. Journal of Materials Research and Technology. 2019. Vol. 8. Iss. 6, p. 5080-5090. DOI: 10.1016/j.jmrt.2019.08.027

- El-Midany A.A., Arafat Y. Enhancing phosphate grade using oleic acid–sodium dodecyl sulfate mixtures. Chemical Engineering Communications. 2016. Vol. 203. Iss. 5, p. 660-665. DOI: 10.1080/00986445.2015.1078797

- El-Mofty S.E.D., El-Midany A. Calcite flotation in potassium oleate/potassium dihydrogen phosphate system. Journal of Surfactants and Detergents. 2015. Vol. 18. N 5, p. 905-911. DOI: 10.1007/s11743-015-1707-5

- ElDeeb A.B., Brichkin V.N., Kurtenkov R.V., Bormotov I.S. Extraction of alumina from kaolin by a combination of pyro- and hydro-metallurgical processes. Applied Clay Science. 2019. Vol. 172, p. 146-154. DOI: 10.1016/j.clay.2019.03.008

- Santana R.C., Ribeiro J.A., Santos M.A. et al. Flotation of fine apatite ore using microbubbles. Separation and Puri-fication Technology. 2012. Vol. 98, p. 402-409. DOI: 10.1016/j.seppur.2012.06.014

- Ibrahim S.S., Yassin K.E., Boulos T.R. Processing of an East Mediterranean phosphate ore sample by an integrated at-trition scrubbing/classification scheme (part one). Separation Science and Technology. 2020. Vol. 55. Iss. 5, p. 967-979. DOI: 10.1080/01496395.2019.1575413

- Issa B., Aleksandrova T.A. Processes of Extraction of Non-Ferrous and Precious Metals from Alternative Sources of Raw Materials. IOP Conference Series: Materials Science and Engineering. 2019. Vol. 582. N 012022. DOI: 10.1088/1757-899X/582/1/012022

- Kawatra S.K., Carlson J.T. Beneficiation of phosphate ore. Society for Mining, Metallurgy, and Exploration, 2013, p. 154.

- Liu L., Xue J., Zhu J. Removing fluorite and calcite from scheelite during flotation separation process with calcium-and sodium-containing reagents. EPD Congress. The Minerals, Metals & Materials Society. 2014. Vol. 2014, p. 431-439. DOI: 10.1002/9781118889664.ch52

- Lvov V.V., Chitalov L.S. Comparison of the different ways of the ball Bond work index determining. International Journal of Mechanical Engineering and Technology. 2019. Vol. 10. Iss. 3, p. 1180-1194.

- Abou El-Anwar A.E., Mekky H.S., Abd El Rahim S.H., Aita S.K. Mineralogical, geochemical characteristics and origin of Late Cretaceous phosphorite in Duwi Formation (Geble Duwi Mine), Red Sea region, Egypt. Egyptian Journal of Petroleum. 2017. Vol. 26. Iss. 1, p. 157-169. DOI: 10.1016/j.ejpe.2016.01.004

- Rahman A., Khodadadi D.A., Mahmoud A., Maoming F. Nano-microbubble flotation of fine and ultrafine chalcopy-rite particles. International Journal of Mining Science and Technology. 2014. Vol. 24. Iss. 4, p. 559-566. DOI: 10.1016/j.ijmst.2014.05.021

- Panda H. Handbook on tall oil rosin production. Processing and Utilization. Asia Pacific Business Press Inc., 2013, p. 480.

- Kou J., G Xu., Tao D. et al. Phosphate Flotation Enhancement Using Clay Binder. Beneficiation of Phosphates: New Thought, New Technology, New Development. Society for Mining Metallurgy & Exploration, 2012, p. 335-342.

- Derhy M., Taha Y., Hakkou R., Benzaazoua M. Review of the Main Factors Affecting the Flotation of Phosphate Ores. Minerals. 2020. Vol. 10(12). N 1109. DOI: 10.3390/min10121109

- Romashev A.O. Use of Additive Technologies to Optimize Design of Classifying Devices. IOP Conference Series: Materials Science and Engineering. 2019. Vol. 665. N 012009. DOI: 10.1088/1757-899X/665/1/012009

- Ruan Y., He D., Chi R. Review on beneficiation techniques and reagents used for phosphate ores. Minerals. 2019. Vol. 9(4), p. 253-271. DOI: 10.3390/min9040253

- Elbendari A., Aleksandrov A., Nikolaeva N., Afanasova A. Selective flotation of phosphorus-bearing ores. E3S Web of Conferences, 2020. Vol. 192, p. 1-8. DOI: 10.1051/e3sconf/202019202021

- Sis H., Chander S. Improving froth characteristics and flotation recovery of phosphate ores with nonionic surfac-tants. Minerals Engineering. 2003. Vol. 16. Iss. 7, p. 587-595. DOI: 10.1016/S0892-6875(03)00137-7

- Yuexian Y., Liqiang M., Mingli C., Qi L. Slime coatings in froth flotation: A review. Minerals Engineering. 2017. Vol. 114, p. 26-36. DOI: 10.1016/j.mineng.2017.09.002

- Filippova I.V., Filippov L.O., Duverger A., Severov V.V. Synergetic effect of a mixture of anionic and nonionic rea-gents: Ca mineral contrast separation by flotation at neutral pH. Minerals Engineering. 2014. Vol. 66-68, p. 135-144. DOI: 10.1016/j.mineng.2014.05.009

- Xu L., Hu Y., Tian J. et al. Synergistic effect of mixed cationic/anionic collectors on flotation and adsorption of muscovite. Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2016. Vol. 492, p. 181-189. DOI: 10.1016/j.colsurfa.2015.11.003

- Zhang P., Snow R. Evaluation of phosphate depressants in the phosphate/silica system. Minerals & Metallurgical Processing. 2009. Vol. 26. N 2, p. 101-104. DOI: 10.1007/BF03403425