Повышение эффективности технологии и организации монтажно-демонтажных работ при интенсивной разработке пологих угольных пластов на шахтах Кузбасса

- 1 — канд. техн. наук генеральный директор АО «СУЭК-Кузбасс»

- 2 — д-р техн. наук декан Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 3 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

Аннотация

Рассмотрены причины отставания показателей ведущих российских угольных шахт, осуществляющих разработку пологих угольных пластов длинными очистными забоями, от аналогичных зарубежных. Выполнен анализ эффективности монтажно-демонтажных работ на шахтах АО «СУЭК-Кузбасс». Выявлены существенное превышение плановых сроков выполнения монтажно-демонтажных работ при отработке мощных пологих пластов, причины низкой эффективности демонтажных работ и основные направления совершенствования технологии демонтажных работ. Рассмотрены направления обеспечения эксплуатационного состояния демонтажных камер, формируемых очистным забоем. Представлены рекомендуемая схема отработки сближенных угольных пластов и трехмерная модель массива горных пород для обоснования ее параметров. Выполнены численные исследования с использованием метода конечных элементов. Показаны результаты моделирования напряженно-деформированного состояния массива горных пород в окрестностях демонтажной камеры, сформированной в условиях повышенных напряжений от краевой части ранее отработанного вышезалегающего пласта. Установлены основные факторы, определяющие возможность обеспечения эксплуатационного состояния демонтажных камер. Показана необходимость учета влияния зоны повышенных напряжений при выборе паспортов крепления и организации демонтажных работ при мощности междупластья 60 м и менее. Определена достаточная величина смещения для обеспечения эксплуатационного состояния демонтажной камеры под выработанное пространство 50 м, для монтажной камеры – 30 м. Даны рекомендации по совершенствованию технологических схем и организации монтажно-демонтажных работ на шахтах, ведущих отработку свит пологих угольных пластов длинными очистными забоями с формированием демонтажной камеры очистным комплексом.

Введение

Кузнецкий угольный бассейн является основным угледобывающим районом России. На его долю приходится 251 млн т из 445, добытых в России в 2019 г. (более 56 % всей добычи угля). Основная технология подземной угледобычи в России – разработка пластов длинными комплексно механизированными очистными забоями – лавами [1, 4, 29] – характеризуется высоким уровнем механизации и безопасности горных работ [28, 30, 31]. Применение в очистных забоях современного высокопроизводительного оборудования обеспечивает работу лав с рекордными показателями суточной и месячной производительности, превышающими показатели лучших очистных забоев в ведущих угледобывающих странах [5, 6, 28]. Так в 2017-2018 гг. добыча из одного очистного забоя на шахте «Им. В.Д.Ялевского» достигала 1,4-1,6 млн т в месяц. Однако, среднегодовые показатели работы даже самых лучших российских шахт продолжают существенно отставать от показателей зарубежных предприятий [10, 11, 22], что, по нашему мнению, объясняется длительными простоями высокопроизводительного очистного оборудования. Экономический ущерб от простоев оборудования может составляет от 5 до 40 млн руб. в сутки, а длительность простоев может достигать 150-200 дней в году. Одной из основных причин длительных простоев высокопроизводительного очистного оборудования является недостаточная эффективность монтажно-демонтажных работ на шахтах России [2, 27].

Цель данной работы – разработка и обоснование технолого-организационных решений, создающих условия для повышения эффективности монтажно-демонтажных работ при интенсивной разработке пологих угольных пластов на шахтах России за счет выявления причин нарушения их технологической устойчивости и последующего адресного воздействия на данные причины путем комплексного обоснования параметров технологических схем и организации работ.

Постановка проблемы

АО «СУЭК-Кузбасс» осуществляет подземную угледобычу в семи шахтах при одновременной работе до девяти длинных очистных забоев. Большинство шахт компании работают по технологической схеме шахта – лава, только на шахтах «Им. С.М.Кирова» и «Им. В.Д.Ялевского» работают по два очистных забоя. Частота перемонтажей оборудования на угольных шахтах определяется производительностью лавы и объемами запасов в пределах отрабатываемого выемочного столба. Средняя частота перемонтажа оборудования на выемочных участках шахт АО «СУЭК-Кузбасс» составляет примерно один перемонтаж в год. Такая частота сохраняется на протяжении долгих лет, поскольку увеличение производительности лав сопровождается увеличением размеров выемочных участков. Плановая продолжительность работ при выполнении перемонтажей отличается для пластов средней мощности и мощных в связи с существенным различием веса оборудования, применяемого при их отработке. Масса одной секции у различных механизированных крепей, применяемых на шахтах при отработке пластов средней мощности, составляет менее 20 т (например, секция крепи Joy RS-2400/2*650 весит 16,9 т), а для отработки мощных пластов – 27-40 т. На шахтах АО «СУЭК-Кузбасс» применяется наиболее прогрессивный способ перемонтажа оборудования, который предусматривает формирование демонтажной камеры очистным комплексом – использование анкерной крепи и полимерной сетки для надежного крепления демонтажной камеры. При отработке пластов средней мощности плановая продолжительность перемонтажа оборудования составляет 45-68 сут, из них 15-18 сут затрачивается на формирование демонтажной камеры. При отработке мощных пластов плановая продолжительность составляет 61 сут, из которых 15-20 сут – формирование демонтажной камеры.

Для оценки эффективности монтажно-демонтажных работ на шахтах АО «СУЭК-Кузбасс» был выполнен анализ 46 случаев перемонтажа оборудования лав (2014-2019 гг.) – 24 случая при отработке пластов средней мощности (табл.1) и 22 случая при отработке мощных пластов (табл.2).

Таблица 1

Результаты анализа эффективности монтажно-демонтажных работ при отработке пластов средней мощности

|

Шахта |

Год |

Номер лавы –демонтаж/монтаж |

Длина лав, м |

Дальность транспортирования оборудования, м |

Глубинаведения демонтажных работ, м |

Вынимаемая мощность пласта, м |

Превышение плановых сроков формирования демонтажной камеры, сут |

Общее превышение плановых сроков перемонтажа, сут |

|

Им. С.М.Кирова |

2014 |

24-56/24-57 |

230/300 |

1300 |

290 |

2,3 |

20 |

10 |

|

Комсомолец |

2014 |

17-32/17-33 |

300/300 |

1500 |

390 |

2,1 |

14 |

11 |

|

Им. С.М.Кирова |

2015 |

24-56/ 24-57 |

300/300 |

2300 |

380 |

2,3 |

–2 |

15 |

|

Им. С.М.Кирова |

2015 |

25-94/25-95 |

270/300 |

500 |

350 |

2,3 |

18 |

74 |

|

Комсомолец |

2015 |

17-33/17-34 |

300/300 |

1500 |

380 |

2,1 |

8 |

21 |

|

Им. А.Д.Рубана |

2016 |

12-12/12-10 |

220/220 |

2250 |

240 |

2,3 |

11 |

19 |

|

Им. С.М.Кирова |

2016 |

24-57/24-58 |

300/303 |

2400 |

410 |

2,3 |

–1 |

18 |

|

Комсомолец |

2016 |

17-34/17-31 |

300/200 |

1500 |

265 |

2,1 |

1 |

16 |

|

Полысаевская |

2016 |

17-47/17-49 |

300/300 |

300 |

330 |

1,6 |

9 |

42 |

|

Им. А.Д.Рубана |

2017 |

12-10/12-08 |

220/220 |

2500 |

200 |

2 |

6 |

–10 |

|

Им. С.М.Кирова |

2017 |

24-58/24-59 |

300/304 |

2600 |

430 |

2,3 |

–3 |

–14 |

|

Комсомолец |

2017 |

17-31/17-31 бис |

300/300 |

1400 |

400 |

2,1 |

–1 |

–10 |

|

Комсомолец |

2017 |

17-31 бис/17-35 |

300/220 |

1450 |

400 |

2,1 |

–1 |

6 |

|

Полысаевская |

2017 |

17-49/17-51 |

300/300 |

3000 |

310 |

1,6 |

2 |

20 |

|

Им. А.Д.Рубана |

2018 |

12-08/12-06 |

220/220 |

2650 |

140 |

2,1 |

5 |

14 |

|

Им. С.М.Кирова |

2018 |

24-59/24-60 |

300/305 |

2900 |

430 |

2,3 |

–3 |

4 |

|

Им. С.М.Кирова |

2018 |

25-96/25-101 |

300/300 |

1400 |

310 |

2,3 |

–3 |

26 |

|

Комсомолец |

2018 |

17-35/18-46 |

300/300 |

5500 |

370 |

2,1 |

0 |

63 |

|

Им. А.Д.Рубана |

2019 |

12-06/12-04 |

220/220 |

2150 |

110 |

2,1 |

–1 |

44 |

|

Им. С.М.Кирова |

2019 |

25-101/25-97-1 |

300/300 |

900 |

360 |

2,3 |

0 |

48 |

|

Им. С.М.Кирова |

2019 |

25-97-1/25-97 |

300/300 |

3300 |

360 |

2,3 |

–1 |

90 |

|

Им. С.М.Кирова |

2019 |

24-60/24-62 |

300/300 |

2900 |

470 |

2,3 |

2 |

107 |

|

Комсомолец |

2019 |

18-46/18-47 |

300/300 |

2600 |

430 |

2,1 |

–2 |

16 |

|

Полысаевская |

2019 |

17-51/17-53 |

300/300 |

3000 |

370 |

1,6 |

2 |

31 |

При отработке пластов средней мощности среднее превышение плановых сроков монтажно-демонтажных работ составляет 27 дней, в том числе превышение сроков формирования демонтажной камеры – 3 дня. При отработке мощных пластов среднее превышение плановых сроков выполнения монтажно-демонтажных работ составляет 50 дней, включая 8 дней при формировании демонтажной камеры (табл.2). Наибольшая продолжительность работы по перемонтажу оборудования наблюдается на шахте «Им. В.Д.Ялевского» (бывшие шахты «№ 7» и «Котинская»), которая характеризуется наиболее высокой производительностью очистных работ. Именно существенное отставание скорости подвигания проходческих забоев при проведении участковых выработок нового выемочного столба от скорости подвигания очистного забоя [2, 27] в сложившейся ситуации является причиной несвоевременной подготовки новых выемочных участков и основной причиной увеличения длительности перемонтажа оборудования.

Таблица 2

Результаты анализа эффективности монтажно-демонтажных работ при отработке мощных пластов

|

Шахта |

Год |

Номер лавы –демонтаж/монтаж |

Длина лав, м |

Дальность транспортирования оборудования при перемонтаже, м |

Глубина ведения демонтажных работ, м |

Вынимаемая мощность пласта, м |

Превышение плановых сроков формирования демонтажной камеры, сут |

Общее превышение плановых сроков перемонтажа, сут |

|

№ 7 |

2014 |

52-07/52-09 |

250/250 |

250 |

220 |

4,3 |

7 |

2 |

|

Им. 7 Ноября |

2014 |

13-58/13-80 |

290/290 |

2200 |

230 |

4,2 |

4 |

9 |

|

Им. А.Д.Рубана |

2014 |

804/802 |

200/220 |

3100 |

125 |

4,4 |

9 |

14 |

|

Талдинская-Западная-2 |

2014 |

70-08/70-09 |

300/300 |

2850 |

200 |

4,5 |

22 |

–7 |

|

№ 7 |

2015 |

52-09/52-11 |

250-290 |

1800 |

380 |

4,3 |

10 |

96 |

|

Им. 7 Ноября |

2015 |

13-78/13-58-2 |

280/180 |

1750 |

210 |

4,4 |

7 |

3 |

|

Им. 7 Ноября |

2015 |

13-80/13-78 |

290/280 |

2340 |

200 |

4,5 |

6 |

–9 |

|

Им. А.Д.Рубана |

2015 |

802/801 |

200/220 |

3100 |

90 |

4,4 |

9 |

46 |

|

Котинская |

2015 |

52-09/52-10 |

280/200 |

4200 |

330 |

4,3 |

24 |

100 |

|

Им. 7 Ноября |

2016 |

13-58-2/13-85 |

180/240 |

4100 |

120 |

4,5 |

–5 |

–10 |

|

Им. 7 Ноября |

2016 |

13-85/13-86 |

240/290 |

600 |

100 |

4,6 |

–3 |

–12 |

|

Котинская |

2016 |

52-10/50-02 |

300/400 |

7000 |

330 |

4,3/3,7 |

6 |

15 |

|

Талдинская-Западная 1 |

2016 |

66-06/66-05 |

300/300 |

1600 |

120 |

4,5 |

18 |

131 |

|

Им. В.Д.Ялевского |

2017 |

50-02/50-03 |

400/400 |

2600 |

105 |

3,7 |

–8 |

72 |

|

Им. В.Д.Ялевского |

2017 |

52-10/52-13 |

300/180 |

3300 |

280 |

4,3 |

0 |

30 |

|

Талдинская-Западная 1 |

2017 |

66-05/66-08 |

300/300 |

2800 |

130 |

4,5 |

–1 |

57 |

|

Талдинская-Западная-2 |

2017 |

70-09/70-10 |

300/300 |

2900 |

180 |

4,5 |

5 |

26 |

|

Им. В.Д.Ялевского |

2018 |

50-03/50-04 |

400/400 |

2800 |

200 |

3,7 |

–4 |

127 |

|

Талдинская-Западная 1 |

2018 |

66-08/66-09 |

300/280 |

1800 |

130 |

4,5 |

6 |

115 |

|

Им. А.Д.Рубана |

2019 |

812/814 |

300/300 |

3800 |

110 |

4,4 |

47 |

18 |

|

Им. В.Д.Ялевского |

2019 |

50-04/50-05 |

400/400 |

3000 |

270 |

3,7 |

5 |

61 |

|

Им. В.Д.Ялевского |

2019 |

52-13/52-14-1 |

300/400 |

5500 |

270 |

4,3 |

6 |

218 |

Детальный анализ случаев значительного превышения сроков перемонтажа показал, что основная их причина связана с неустойчивостью кровли и борта демонтажной камеры. Повышенное вывалообразование в таких случаях затрудняет формирование, поддержание и эксплуатацию демонтажной камеры. С 2014 по 2019 гг. происходило постоянно совершенствование крепления демонтажных камер – переход от использования брус-пластин к сплошному креплению полимерной сеткой, что позволило существенно снизить трудоемкость и повысить безопасность работ по формированию демонтажной камеры. В сложных горно-геологических условиях возникают проблемы поддержания монтажной камеры. Так, например, сечение монтажной камеры 70-09 на шахте «Талдинская-Западная-2» уменьшилось из-за пучения почвы, что потребовало проведения трудоемких работ по поддиру почвы и увеличило сроки перемонтажа на 22 дня.

Тенденция к увеличению длины лавы до 400 м и длины выемочного столба до 4 км и более на шахтах, ведущих отработку мощных угольных пластов (в настоящее время два очистных забоя на шахте «Им. В.Д.Ялевского», в перспективе – шахта «Талдинская-Западная-2» и др.), предопределила резкое увеличение общей массы и дальности транспортирования оборудования при выполнении перемонтажей. Низкая пропускная способность подвесных монорельсовых дорог приводит к увеличению длительности перемонтажей и обуславливает необходимость поиска других технологических решений. В качестве основного направления совершенствования системы транспорта в настоящее время рассматривается применение пневмоколесных машин и переход на подготовку новых выемочных участков с использованием трех выработок, одна из которых (дополнительная) будет использоваться для транспорта грузов, материалов и оборудования.

Вопросам обеспечения эксплуатационного состояния монтажных и демонтажных камер посвящено большое число научных работ. Наибольшее внимание обращено на поддержание демонтажных камер, испытывающих влияние опорного давления лавы [3, 7, 13], поскольку монтажная камера такого влияния не испытывает и, как следствие, эксплуатируется в более благоприятных условиях. Можно выделить два основных направления обеспечения эксплуатационного состояния демонтажных камер, основанных на выборе рационального места их формирования очистным комплексом: 1) расположение демонтажной камеры непосредственно за трещиной разлома основной кровли для минимизации опорного давления в ее окрестностях [15, 17]; 2) расположение демонтажной камеры за пределами зон повышенного горного давления от краевых частей и целиков, сформированных на сближенных угольных пластах. Отработка сближенных угольных пластов характеризуется существенным влиянием не только на состояние демонтажных камер, но и любых подготовительных выработок выемочных участков [19, 23, 33], особенно находящихся также и в зоне влияния очистных работ, проводимых по разрабатываемому пласту [12, 14, 20].

Заслуживает внимания технология формирования демонтажной камеры за трещиной разлома, которая подробно описана в работе [16]. Предлагаемый подход позволяет прогнозировать шаг обрушения основной кровли и обеспечивает формирование демонтажной камеры непосредственно за трещиной обрушения основной кровли, минимизируя нагрузку на борт и кровлю демонтажной камеры и позволяя, как показывает опыт, существенно сократить трудозатраты и сроки перемонтажей при отработке пластов средней мощности [15-17].

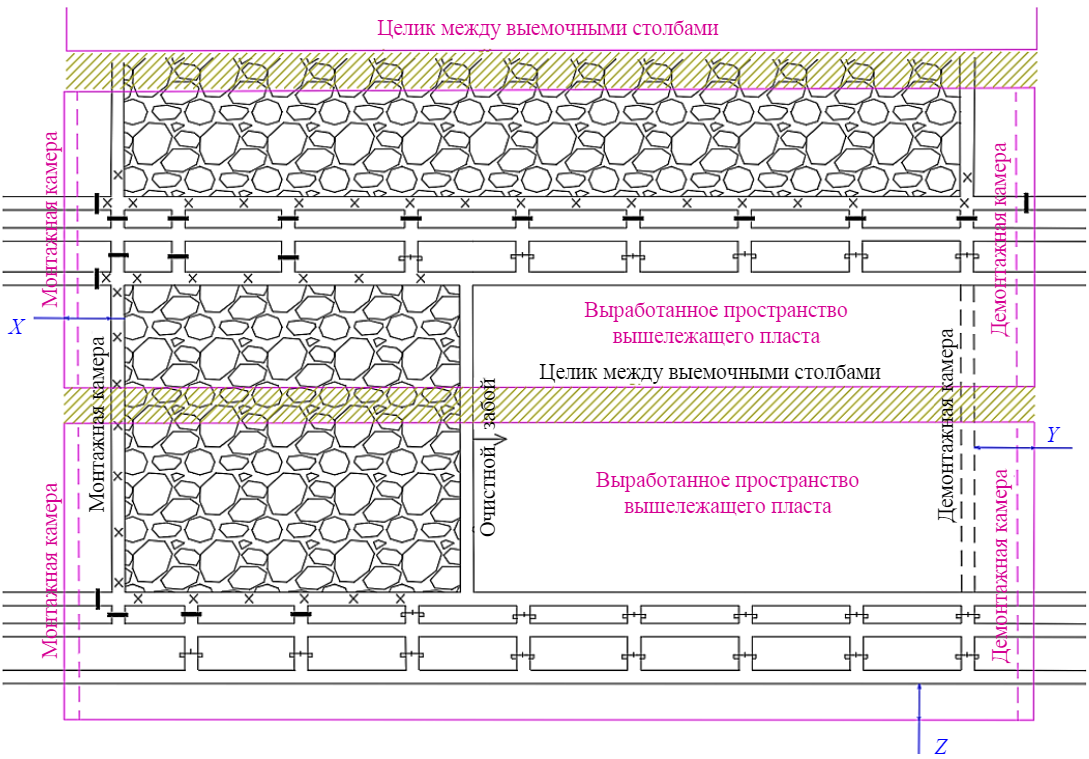

При отработке сближенных угольных пластов с оставлением между выемочными участками неразрушаемых угольных целиков формируются зоны повышенных проявлений горного давления (ППГД), в которых уровень смещений кровли выработок может возрастать в 2-3 раза. Также примерно в два раза может возрастать уровень смещения в кровле выработок в зонах ППГД от краевых частей массива. При отработке сближенных угольных пластов монтажные и демонтажные камеры наиболее часто располагаются в непосредственной близости от краевых частей массива, сформированного по сближенному угольному пласту. Анализ зарубежного опыта показывает необходимость смещения монтажных и демонтажных камер под выработанное пространство на 30 м и более. Сложившаяся тенденция по увеличению длины лавы и длины выемочных столбов [8, 9, 26] осложняет такую увязку работ по сближенным пластам [25, 32]. Для обеспечения эксплуатационного состояния участковых выработок сближенных пластов рекомендуется их расположение со смещением под выработанное пространство [18, 21, 24]. Однако, расположение всех участковых выработок под выработанными пространствами возможно только при схеме взаимоувязки работ по пластам (рис.1). Учитывая, что нисходящий порядок отработки пластов является наиболее рациональным для сближенных пластов с оставлением неразрушаемых целиков (особенно при отработке мощных пластов), такая схема может рекомендоваться для широко применения на шахтах Кузбасса. Особенностями предлагаемой схемы является подготовка выемочных участков с использованием трех выработок, что обеспечивает повышение эффективности управления метановыделением и транспортом на выемочном участке. Основными параметрами схемы являются: длина лавы, длина выемочного столба, ширина целиков, величина смещения Z штреков нижнего пласта относительно краевой части массива верхнего пласта, величинасмещения X монтажной камеры относительно монтажной камеры верхнего пласта, величина смещения Y демонтажной камеры относительно демонтажной камеры верхнего пласта. В качестве недостатка представленной схемы следует отметить, что применение схемы ограничивает длину выемочных столбов по нижележащему пласту. Для исключения указанного недостатка возможно расположение монтажных и (или) демонтажных камер ранее надработанного (подработанного пласта) под краевыми частями массива нарабатывающего пласта на расстоянии, превышающем ширину зоны опорного давления. Такой подход обеспечивает расположение демонтажной камеры вне зоны влияния повышенных напряжений от краевой части массива.

Методика проведения численных исследований

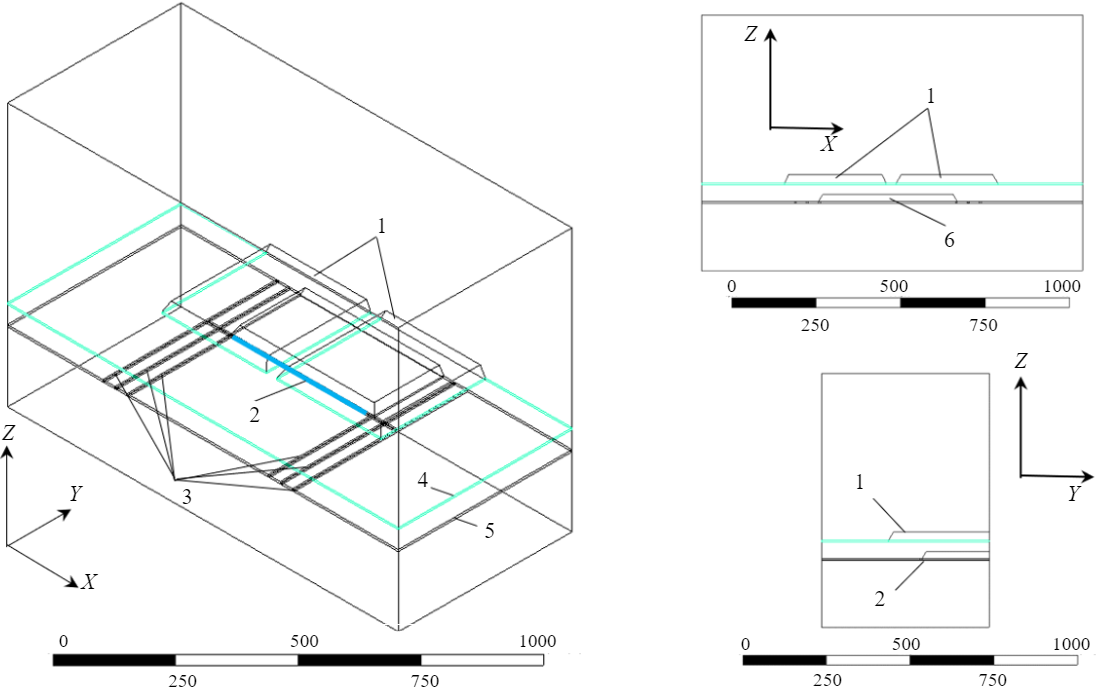

Для обоснования параметров представленной схемы были выполнены численные исследования с использованием метода конечных элементов. Разработанная трехмерная модель массива горных пород (рис.2) включала два угольных пласта, вмещающие породы, выработанные пространства двух отработанных выемочных участков по верхнему пласту, выработанное пространство и демонтажную камеру, а также участковые подготовительные выработки по нижнему пласту. Моделирование осуществлялось для части выемочного столба, непосредственно примыкающей к демонтажной камере. В ходе моделирования изменялись глубина ведения горных работ, мощность и деформационные характеристики междупластья, параметры X, Y, Z (см. рис.1), определяющие расположение выработок надработанного пласта относительно краевых частей и целиков, сформированных на надрабатывающем пласте.

Рис.1. Рекомендуемая схема расположения выработок разрабатываемого пласта с учетом выработанных пространств и целиков по вышележащему пласту

Рис.2. Трехмерная модель массива горных пород 1 – выработанные пространства верхнего пласта; 2 – демонтажная камера; 3 – выработки выемочного участка; 4 – верхний пласт; 5 – нижний пласт; 6 – выработанное пространство нижнего пласта

Обсуждение результатов

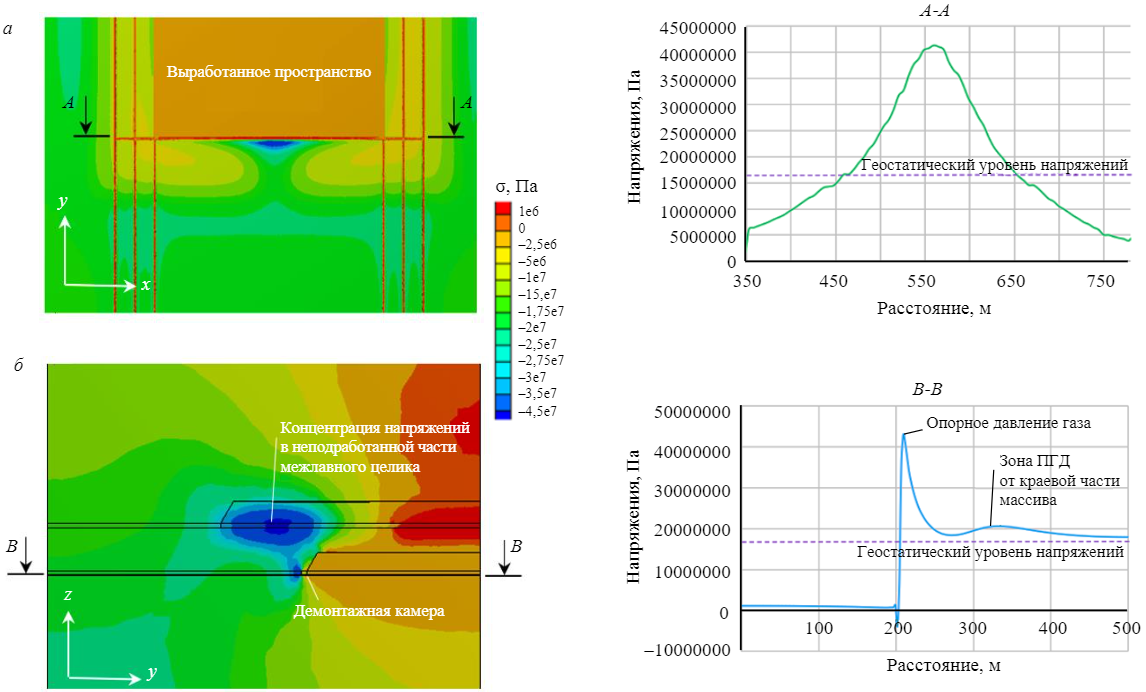

В качестве примера полученных результатов на рис.3 представлено распределение вертикальных напряжений: в плоскости нижнего пласта (рис.3, а) и вертикальной плоскости, проходящей вдоль центральной части целика, сформированного между отработанными участками по верхнему пласту (рис.3, б). Результаты представлены для следующего набора данных: глубина 600 м, мощность междупластья 50 м, длина лав по надрабатывающему пласту 300 м, ширина целиков 30 м, длина лавы по надработанному пласту 400 м, ширина целиков 40 м, смещение демонтажной камеры под выработанное пространство 100 м.

Как видно из рис.3, расположение демонтажной камеры со значительным (100 м) смещением под выработанное пространство при использовании рекомендуемой схемы расположения выработок не исключает формирования зон с повышенными напряжениями, связанных с влиянием неразрушаемого межлавного целика. Рассматривая абсолютные значения напряжений в данной зоне, можно прийти к выводу, что они не превышают напряжений, которые могли бы возникнуть в зоне опорного давления лавы при отсутствии влияния надработки. Таким образом, для рассматриваемой ситуации уровень напряжений не является повышенным, но неравномерный характер его распределения и определяющее влияние целика, формирующего зону ППГД, должны учитываться при определении параметров паспорта крепления и выборе последовательности демонтажа оборудования. Кроме того, при опережающем проведении тупиковых сбоек следует полностью исключить или минимизировать их расположение в зонах повышенных напряжений под целиками.

Рис. 3. Поля и эпюры вертикальных напряжений в характерных сечениях модели

Исследования показали, что мощность междупластья играет главную роль и, при прочих равных условиях, определяет условия поддержания монтажных и демонтажных камер. Для моделируемой горнотехнической ситуации уменьшение мощности междупластья при сохранении неизменными других параметров приводит к значительному росту уровня напряжений под целиком и ухудшению условий формирования и дальнейшей эксплуатации демонтажной камеры.

Для определения рационального места заложения демонтажных камер может быть использован действующий нормативный документ*, учитывающий влияние краевых частей и целиков на уровень смещений кровли в выработках, закрепленных анкерной крепью. Расчет ожидаемых смещений показал, что для обеспечения эксплуатационного состояния монтажной камеры достаточно ее смещения под выработанное пространство надрабатывающего пласта на 30 м.

Заключение

Непрерывное повышение надежности и энерговооруженности очистного оборудования создало условия для увеличения параметров выемочных столбов (длины столбов и лав), что позволило сократить количества выемочных столбов в пределах шахтных полей и, как следствие, число перемонтажей оборудования, обеспечивая снижение затрат на добычу угля. Однако, увеличение длины лавы привело к росту общей массы очистного оборудования, а длины столба – к увеличению дальности его транспортирования, что, в конечном итоге, повысило трудоемкость монтажно-демонтажных работ и обусловило необходимость совершенствования применяемых технологических схем и организации труда при выполнении монтажно-демонтажных работ.

Выполненные исследования показали, что в настоящее время наибольшей сложностью характеризуется выполнение монтажно-демонтажных работ при отработке мощных пластов. Превышение плановых сроков при отработке мощных пластов на шахтах АО «СУЭК-Кузбасс» в среднем составляет 50 сут, достигая в отдельных случаях 100-200 сут. К числу основных причин более низкой эффективности монтажно-демонтажных работ при отработке мощных пластов следует отнести: более высокую массу оборудования, сложные геомеханические условия формирования и поддержания демонтажных камер, затрудняющие их последующую эксплуатацию, низкую пропускную способность подвесных монорельсовых дорог, недостаточную эффективность применяемых технологических схем перемонтажа оборудования.

Численные исследования показали необходимость учета неравномерного распределения напряжений в пределах демонтажной камеры при использовании рекомендуемой схемы отработки ранее надработанных пластов. Исследованиями установлено, что основными факторами, определяющими возможность обеспечения эксплуатационного состояния демонтажных камер, являются: мощность междупластья, свойства пород междупластья, величина смещения демонтажной камеры. Величина смещения демонтажной камеры 50 м является достаточной для минимизации влияния надработки и обеспечения ее эксплуатационного состояния, однако при выборе параметров крепления и последовательности извлечения секций крепи учет неравномерного распределения напряжений (вследствие влияния целиков) является необходимым условием эффективного формирования и эксплуатации демонтажных камер в условиях надработки. Смещение монтажной камеры при применении рекомендуемой схемы (см. рис.1) должно составлять не менее 30 м.

Рекомендуются меры по совершенствованию технологии и организации монтажно-демонтажных работ при интенсивной разработке пологих угольных пластов на шахтах Кузбасса:

- обеспечение своевременной подготовки фронта очистных работ за счет опережающего проведения участковых и общешахтных выработок;

- обеспечение рационального расположения монтажных и демонтажных камер относительно краевых частей и целиков, сформированных на сближенных пластах;

- формирование демонтажной камеры с учетом шага обрушения основной кровли;

- применение лавных анкероустановщиков типа Hydromatik для увеличения скорости крепления демонтажной камеры;

- применение подготовки выемочных участков с использованием трех выработок для повышения эффективности транспорта и управления газовыделением на выемочных участках;

- обеспечение опережающего проведения тупиковых сбоек к месту формирования демонтажной камеры, создающих возможность независимой работы по извлечению оборудования одновременно на нескольких участках демонтажной камеры;

- внедрение и широкое применение пневмоколесных машин с обеспечением условий для их эксплуатации;

- расположение монтажной камеры в створе с демонтажной камерой (в благоприятных горно-геологических и горнотехнических условиях) для сокращения протяженности транспортирования оборудования;

- проведение опережающего монтажа лавного конвейера и очистного комбайна.

Предлагаемые рекомендации обеспечат значительное сокращение сроков выполнения монтажно-демонтажных работ за счет создания благоприятных условий для формирования и поддержания демонтажных камер, своевременной подготовки выработок нового выемочного участка, применения современных средств транспорта и организации демонтажных и монтажных работ.

*Федеральные нормы и правила в области промышленной безопасности: Инструкция по расчету и применению анкерной крепи на угольных шахтах. Серия 05. 2015. Вып. 42. 186 с.