Имитационное моделирование электропривода очистного комбайна для оценки показателей энергоэффективности системы электроснабжения

- 1 — старший преподаватель Кузбасский государственный технический университет имени Т.Ф. Горбачева ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук старший научный сотрудник ФГБОУ ВО "Кузбасский государственный технический университет имени Т.Ф, Горбачева" ▪ Orcid ▪ Elibrary

Аннотация

Рассмотрена задача имитационного моделирования электропривода очистных комбайнов для оценки показателей энергоэффективности системы электроснабжения (СЭС) в условиях внедрения современных устройств управления потоками электроэнергии и мощности. Представлена структурная схема имитационной модели электропривода очистного комбайна. Для учета колебаний уровня потребления активной и реактивной мощности в работе использована модель исполнительного органа комбайна, включающая модель момента сопротивления на шнеке при резании. В результате в среде MATLAB Simulink разработана имитационная модель электропривода очистного комбайна УКД300, пригодная для оценки энергетической эффективности электротехнического комплекса выемочных участков, а также для оценки целесообразности применения современных устройств управления потоками электроэнергии и мощности. В результате моделирования установлено, что существенная неравномерность графика потребления реактивной мощности, вызванная повторно-кратковременным режимом работы, делает малоэффективным использование конденсаторных установок для компенсации реактивной мощности. Выявлено, что влияние привода подачи на синусоидальность кривой тока незначительно, однако в условиях дальнейшего применения частотного регулирования для привода резания очистного комбайна возникает целесообразность применения устройств FACTS взрывозащищенного исполнения.

Введение. Несмотря на мировую тенденцию отказа от углеводородного топлива в пользу более экологически чистых топливно-энергетических ресурсов, спрос на уголь и развитие угольной промышленности, по-видимому, сохранится в ближайшие десятилетия. Так, в прогнозе спроса на уголь [10] при благоприятном сценарии развития событий к 2040 г. прогнозируется увеличение спроса на 17 % (по сравнению с уровнем 2018 г.). Программа развития угольной промышленности России на период до 2035 г. (далее – Программа) [6] предполагает изменение спроса на уголь к 2035 г. от –1,16 % (консервативный сценарий) до +13,95 % (оптимистический сценарий).

Программа [6] предусматривает повышение конкурентоспособности российских угольных компаний, в том числе за счет технологического развития угольной промышленности: модернизации и технического перевооружения; внедрения угольными компаниями высокоэффективных технологий угледобычи; внедрения цифровых технологий в процессах добычи и переработки угля с элементами промышленной стратегии «Индустрия 4.0».

Профессор Ю.А.Плакиткин (ИНЭИ РАН) отмечает [5], что к 2035 г. должно быть обеспечено снижение себестоимости угля до 68 % относительно 2016 г. Для этого требуется снизить удельный расход электроэнергии, который может достигать 25 % от себестоимости добычи угля. С этой целью могут быть использованы устройства FACTS. Перспективы их внедрения в СЭС горнодобывающих предприятий, в частности быстродействующих устройств для компенсации реактивной мощности (БКУ) и фильтрации высших гармоник D-STATCOM, были рассмотрены в работах [1, 11].

В связи с тем, что устройства FACTS обладают высоким быстродействием для оценки эффективности их работы в условиях СЭС угольной шахты, требуется учитывать динамику горно-шахтного оборудования и неравномерность характера электрической нагрузки. Для этого необходима разработка компьютерной имитационной модели СЭС выемочного участка угольной шахты и отдельных электроприемников. В частности, особый интерес представляет имитационное моделирование электропривода очистного комбайна, график нагрузки которого является наиболее динамичным и оказывает значительное влияние на выбор места размещения и конфигурации устройств FACTS, а также традиционных устройств компенсации реактивной мощности.

Постановка проблемы. Имитационное моделирование СЭС угольных шахт выполнялось ранее рядом авторов. В работе [4] представлена имитационная модель выемочного участка угольной шахты, выполненная в среде MATLAB Simulink. В этой модели нагрузка горных машин представлена блоком Three-Phase Series RLC Load, который предназначен для моделирования статической нагрузки и не позволяет учесть динамический характер нагрузки горного-шахтного электрооборудования. В работе [4] показана имитационная модель многодвигательной системы электропривода добычного комбайна, также выполненная в среде MATLAB Simulink. Электродвигатели в модели представлены блоками Asynchronous Machine из библиотеки Sim Power Systems, что позволяет моделировать динамические режимы работы. Однако задание момента сопротивления электропривода выполняется с помощью блока Step, что позволяет имитировать скачкообразный переход между двумя значениями момента. Иными словами, момент сопротивления исполнительного органа комбайна в установившемся режиме работы принимается неизменным, что не позволяет в полной мере оценить характер и динамику электропотребления комбайна. В связи с этим данные модели не могут быть использованы при оценке эффективности СЭС в условиях внедрения устройств FACTS.

Вопросы имитационного компьютерного моделирования режимов работы очистных комбайнов рассматривались в следующих работах:

• в [13, 14, 16, 19] рассмотрено моделирование механической части очистного комбайна и процесса разрушения угля; однако в данных работах не уделяется внимания электрической части электропривода;

• в [12, 17, 18,] рассмотрено моделирование электропривода комбайна, основное внимание уделяется системам управления электроприводом. Потребление реактивной мощности очистным комбайнам в данных работах не рассматривается.

Необходимо отметить, что в литературе представлены детальные модели электропривода горных машин, учитывающие динамические процессы, например [7, 9], но данные модели рассматриваются в отрыве от СЭС и остального механизированного комплекса выемочного участка.

В настоящей статье рассмотрена имитационная модель наиболее распространенного вида очистных комбайнов с нерегулируемым асинхронным электроприводом резания и частотно-регулируемым электроприводом подачи.

Методология. Нагрузка электропривода резания комбайна зависит от выемки угля (разрушение, вынос из зоны резания, погрузка на конвейер) и определяется горно-геологическими условиями разрабатываемого пласта и технологическими параметрами исполнительного органа очистного комбайна. Неравномерное расположение резцов вызывает периодические колебания момента сопротивления на шнеке, а случайный характер изменения сопротивляемости разрушаемого массива угля – случайные колебания момента сопротивления [7].

Момент сопротивления электропривода подачи комбайна определяется внешними силами, воздействующими на комбайн: сила тяжести комбайна, сила сопротивления подаче комбайна со стороны угольного массива, сила трения опорных механизмов о навесное оборудование конвейера [12]. Сила сопротивления подаче комбайна имеет резко-переменный характер, так как определяется суммой сил на резцах исполнительного органа комбайна, поэтому характер электропотребления электропривода подачи также неравномерный.

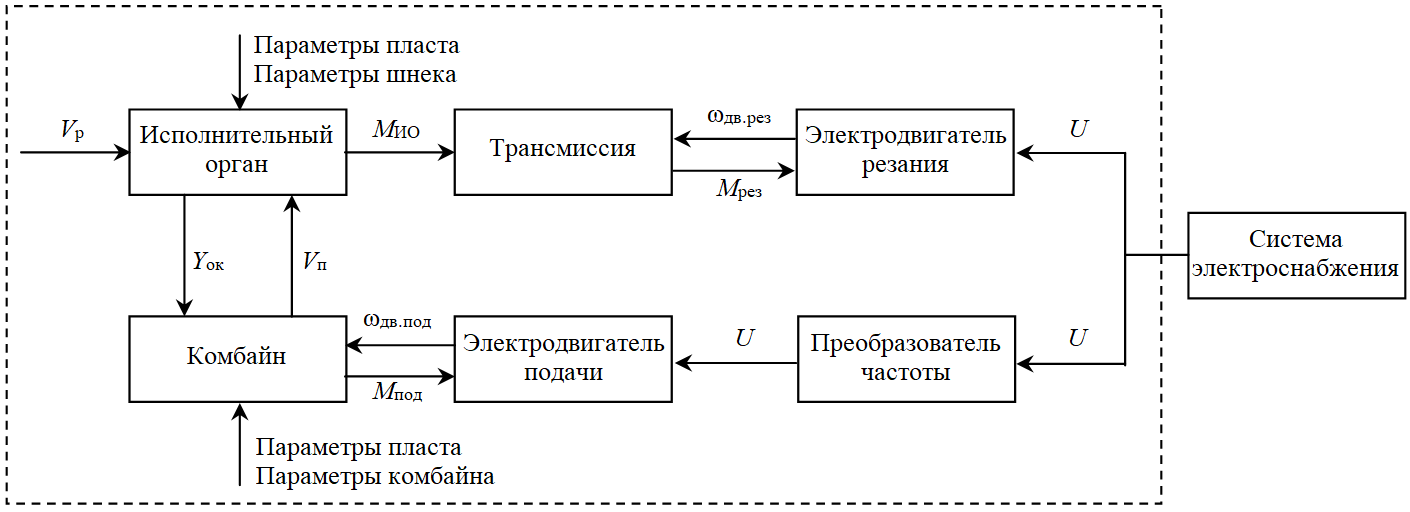

Модель электропривода очистного комбайна должна включать в себя механическую часть, в которой с учетом горно-геологических условий и случайных факторов происходит формирование момента сопротивления электродвигателей. Структурная схема имитационной модели очистного комбайна представлена на рис.1.

Блок «Исполнительный орган» предназначен для моделирования момента сопротивления шнека комбайна. Для выполнения этого блока можно применить разные подходы. В работе [12] момент сопротивления на исполнительном органе моделируется путем совместной работы двух математических моделей – на шнеке при резании и при транспортировании и погрузке угля. Данные математические модели учитывают технические параметры исполнительного органа комбайна и подробно описывают его работу, однако являются достаточно трудоемкими для выполнения. Более простой, однако менее точный вариант, используется в работе [12] – исполнительный орган представлен в виде передаточной функции, учитывающей среднюю сопротивляемость угля резанию. Но данная модель не позволяет учесть колебания момента сопротивления вследствие неравномерности распределения резцов по поверхности шнека.

Для более полного учета характера электрической нагрузки очистного комбайна в настоящей работе в блоке «Исполнительный орган» выполняется расчет составляющей момента сопротивления шнека комбайна при резании, а также силы сопротивления подаче комбайна со стороны угольного массива по методике [9]:

где Yокi – сила подачи i-го резца; np– число одновременно режущих резцов; D – диаметр шнека; ZИО(φш) – функция силы резания исполнительного органа от угла поворота шнека.

Блок «Трансмиссия» представлен двухмассовой моделью, описываемой системой уравнений [8]:

где J1 – момент инерции ротора электродвигателя; J2 – приведенные моменты инерции трансмиссии и исполнительного органа; Мдв – вращающий момент электродвигателя; MИО – приведенный момент сил сопротивления на исполнительном органе; φ1, φ2, φ'1, φ'2, φ''1, φ''2 – относительные угловые перемещения валов электродвигателя и исполнительного органа и их первые и вторые производные по времени, соответственно; c – приведенный коэффициент жесткости участков трансмиссии; b – приведенный коэффициент неупругого сопротивления участков трансмиссии.

Блок «Комбайн» моделирует момент сопротивления для электропривода подачи комбайна на основе уравнения [9]:

где rз – радиус приводной звезды движителя подсистемы подачи; mк – масса комбайна; Vп – скорость подачи; g – ускорение свободного падения на планете Земля; \(\alpha_{пр}\) – угол наклона пласта простиранию; kст – коэффициент трения скольжения сталь/сталь.

В данной работе выполнено моделирование очистного комбайна УКД 300. В состав электропривода резания входят два АД по 180 кВт с параметрами: активные сопротивления и индуктивность обмоток статора и ротора Rs = 0,164 Ом, Rr = 0,252 Ом, Ls = 1,821 мГн, Lr = 1,821 мГн, индуктивность ветви намагничивания Lm = 93,832 мГн, число пар полюсов p = 2, величина момента инерции J = 4,33 кг∙м2. В состав электропривода подачи входят два АД по 30 кВт с параметрами: активные сопротивления и индуктивность обмоток статора и ротора Rs = 0,789 Ом, Rr = 1,486 Ом, Ls = 11,902 мГн, Lr = 11,902 мГн, индуктивность ветви намагничивания Lm = = 538,651 мГн, число пар полюсов p = 3, величина момента инерции J = 1,12 кг∙м2.

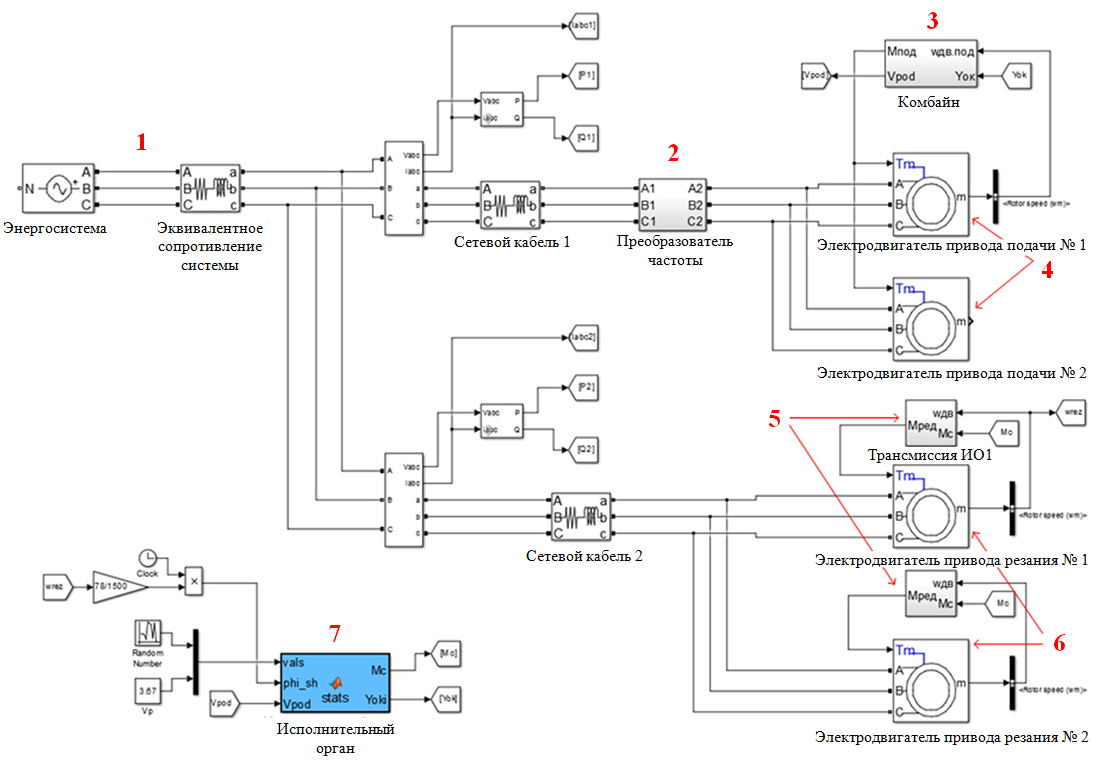

На рис.2 представлена имитационная модель очистного комбайна, выполненная в среде MATLAB Simulink, соответствующая структурной схеме на рис.1.

Блок 1 – СЭС угольной шахты, представленная эквивалентным сопротивлением и источником ЭДС 1140 В. Эквивалентное сопротивление соответствует току короткого замыкания 3,54 кА в точке подключения очистного комбайна.

Блок 2 – преобразователь частоты со звеном постоянного тока и автономным инвертером напряжения. Емкость звена постоянного тока выбрана по данным работы [15].

Блок 3 – моделирует момент сопротивления для электродвигателей привода подачи согласно уравнению (2).

Блоки 4, 6 – асинхронные двигатели привода резания и подачи, смоделированные с использованием блока Asynchronous Machine из библиотеки Sim Power Systems MATLAB Simulink.

Блок 5 – модель трансмиссии привода резания, построенная на основе системы уравнений (1).

Блок 7 – выполнен в виде программного кода (функции MATLAB), обеспечивающего формирование момента сопротивления исполнительного органа комбайна MИО и силы сопротивления подаче комбайна со стороны угольного массива Yок.

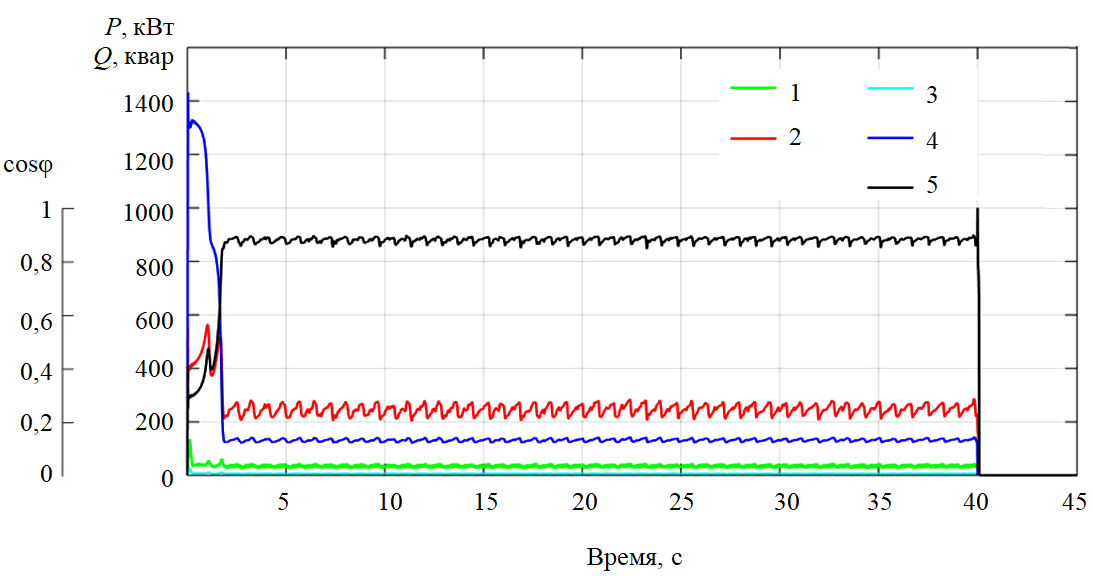

Обсуждение. Очистные комбайны работают в повторно-кратковременном режиме. Продолжительность включения в среднем составляет от 39,5 до 43,3 %. Среднее число пусков очистного комбайна в час составляет 80 [8]. Выполнено моделирование работы очистного комбайна в повторно-кратковременном режиме с ПВ = 66,67 % (tц = 60 с, tp = 40 с). Результаты моделирования показаны на рис.3-5.

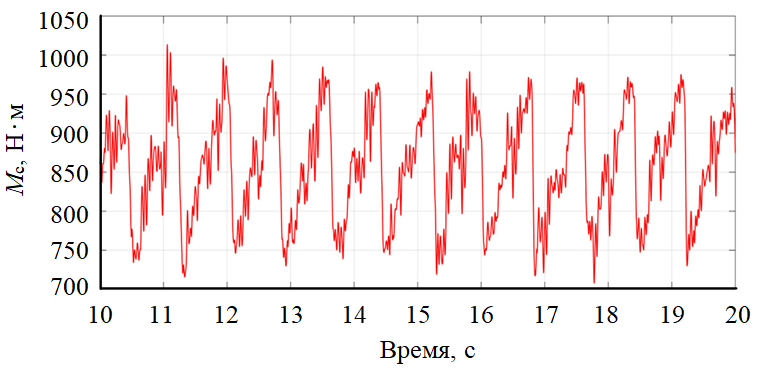

На рис.3 показан график изменения момента сопротивления исполнительного органа очистного комбайна во времени, приведенный к ротору электродвигателя. Периодические колебания момента связаны с неравномерностью распределения резцов, непериодические случайные колебания определяются значением сопротивляемости угля резанию, которая задается генератором случайных чисел по нормальному закону распределению.

На рис.4 приведен график потребления активной и реактивной мощности электроприводом резания и подачи очистного комбайна в течение одного рабочего цикла повторно-кратковременного режима работы (ПВ). В основном электропотребление очистного комбайна определяется работой электропривода резания. В течение одного цикла ПВ длительностью 60 с моделируемый комбайн потребляет (2827,9 + j1914,1) ВА∙ч электроэнергии, причем на период пуска электропривода резания комбайна приходится около 7,9 % потребления активной и 27,3 % реактивной энергии, что говорит о существенном увеличении потребления реактивной мощности электроприводом во время пуска, что следует из рис. 4. Пусковые процессы делают график нагрузки неравномерным, потребление реактивной мощности в пике составляет 1432,1 кВАр, а в среднем по циклу ПВ 172,27 кВАр (стандартное отклонение σ = 200,59 кВАр). Для активной мощности аналогичные значения составляют 565,14 кВт в пике и 254,51 кВт (стандартное отклонение σ = 46,6 кВт). Таким образом, график электропотребления реактивной мощности электропривода резания очистного комбайна существенно более неравномерный, чем активной мощности. После окончания пусковых процессов в установившемся режиме работы электропривода колебания потребления активной и реактивной мощности менее существенны, стандартное отклонение составляется, соответственно, 4,9 кВАр и 46,6 кВт, а средний cosφ = 0,88.

Исходя из результатов моделирования (рис.4), для очистного комбайна требуется ввод устройств компенсации реактивной мощности кратковременно в течение примерно 1,85 с после подачи напряжения на электропривод (во время пуска). В связи с тем, что комбайн работает в повторно-кратковременном режиме с частыми пусками, от компенсирующего устройства требуется кратковременно увеличивать генерацию реактивной мощности ежеминутно. Батареи статических конденсаторов не способы справиться с этой задачи в связи с недостаточным быстродействием, поэтому требуется применение быстродействующих устройств для компенсации реактивной мощности на базе технологий FACTS.

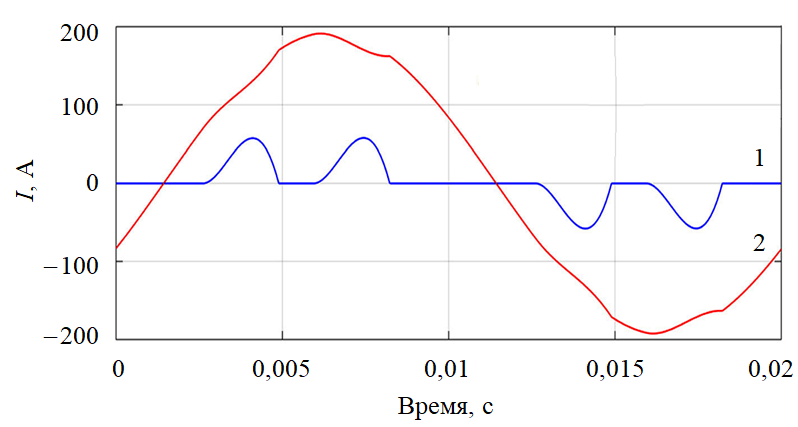

На рис.5 показаны формы кривой мгновенных значений тока электропривода подачи и резания.

В связи с тем, что электропривод подачи имеет частотное управление, потребляемый им ток существенно несинусоидальный (THD > 100 %). В связи с тем, что мощность привода подачи в несколько раз меньше, чем привода резания, несинусоидальность суммарного тока комбайна незначительна (THD = 10 %). Несущественные искажения синусоидальности кривой тока электропривода резания связаны с появлением высших гармоник напряжения, вызванных несинусоидальностью кривой тока привода подачи. При использовании частотного регулирования для привода резания суммарный ток очистного комбайна может иметь существенные гармонические искажения, что может сделать актуальным фильтрацию высших гармоник в СЭС угольной шахты. Как правило, устройства БКУ технологии FACTS объединяют в себе функции как компенсирующего устройства, так и активного фильтра высших гармоник.

Заключение. Рост энерговооруженности горно-шахтного оборудования создает новые вызовы при разработке мероприятий по повышению энергетической эффективности угледобычи, требующие создания имитационных компьютерных моделей системы электроснабжения угольной шахты.

Как показали результаты моделирования электропривода очистного комбайна, существенная неравномерность потребления реактивной мощности электроприводом очистного комбайна вызвана повторно-кратковременным режимом работы с частыми пусками. Определено, что от устройства компенсация реактивной мощности требуется работа с высоким быстродействием, так как основной пик потребления реактивной мощности электроприводом очистного комбайна длится около 1,85 с, что обуславливает необходимость рассмотрения для компенсации реактивной мощности устройств FACTS.

Развитие технологии интеллектуального управления потоками электроэнергии и мощности, в частности устройств FACTS, может способствовать существенному повышению энергоэффективности СЭС угольных шахт с помощью быстродействующей компенсации реактивной мощности, стабилизации напряжения и фильтрации высших гармонических составляющих. Разработанная имитационная модель пригодна для оценки показателей энергоэффективности электротехнического комплекса выемочного участка угольной шахты и эффективности использования современных устройств управления потоками электроэнергии и мощности.

Литература

- Voronin V.A., Nepsha F.S. Prospects for using D-STATCOM in coal mines. Perspektivy innovatsionnogo razvitiya ugolnykh regionov Rossii: Sbornik trudov VII Mezhdunarodnoi nauchno-prakticheskoi konferentsii; Filial KuzGTU. Prokopevsk, 2020, p. 67-72 (in Russian).

- Shprekher D.M., Babokin G.I., Kolesnikov E.B., Zelenkov A.V. Study loading dynamics for adjustable electric drive of shearer loader. Izvestiya Tula State University. 2020. N 2, p. 514-525 (in Russian).

- Zagolilo S.A., Semenov A.S., Semenova M.N., Yakushev I.A. Computer modeling of multi-motor electric drive system in matlab software. Modeling, optimization and information. 2020. Vol. 8. N 2(29), p. 6-7. DOI: 10.26102/2310-6018/2020.29.2.012 (in Russian).

- Kopylov K.N., Reshetnyak S.N., Kubrin S.S. Imitating Modeling of System of Power Supply of the Extraction Site of the Coal Mine. Mining informational and analytical bulletin. 2016. N 12, p. 40-50 (in Russian).

- Plakitkin Yu.A., Plakitkina L.S. The Industry-4.0 global innovation project’s potential for the coal industry of Russia.

- What "requires" the fourth industrial revolution from the Russian coal industry? Ugol. 2017. N 11(1100), p. 46-53. DOI: 10.18796/0041-5790-2017-11-46-53 (In Russian).

- Order of the Government of the Russian Federation of 13.06.2020 N 1582-r On approval of the Program for the development of the coal industry in Russia for the period up to 2035. URL: http://www.consultant.ru/document/cons_doc_LAW_355241/ (date of access 15.07.2020) (in Russian).

- Semenov A.S., Egorov A.N. The Peculiarities of the Mathematical Simulation of Mining Companies'' Engineering Units'' Electric Drives'' Systems. Karotazhnik. 2018. N 11(293), p. 85-99 (in Russian).

- Starikov B.Ya., Azarkh V.L., Rabinovich Z.M. Asynchronous electric drive of shearers. Moscow: Nedra, 1981, p. 288 (in Russian).

- Tkachev V.V., Bublikov A.V. The use of simulation modeling to study the automatic control system of a mining shearer. Dnepropetrovsk: Natsionalnyi gornyi universitet, 2015, p. 182 (in Russian).

- Energy Bulletin 79. Coal Demand Forecasts: Vision 2019. URL: https://ac.gov.ru/files/publication/a/26486.pdf (date of access 14.07.2020) (in Russian).

- Nepsha F., Voronin V., Belyaevsky R., Efremenko V., Varnavskiy K. Application of FACTS Devices in Power Supply Systems of Coal Mines. E3S Web Conf.: Vth International Innovative Mining Symposium. 2020. Vol. 174. N 03026. DOI: 10.1051/e3sconf/202017403026

- Dzikowski A., Dukalski P., Rossa R. Haulage drive with permanent magnet motors in longwall shearer – simulation model. Przegląd Elektrotechniczny. 2015. Vol. 11, p. 330-335. DOI:10.15199/48.2015.11.75

- Okolnishnikov V.V. Modelling of Longwall Coal Mining. 2020 International Conference on Mathematics and Computers in Science and Engineering (MACISE), Madrid, Spain, 14-16 Jan. 2020. IEEE, 2020, p. 202-208. DOI: 10.1109/macise49704.2020.00044

- Gospodarczyk P. Modeling and Simulation of Coal Loading by Cutting Drum in Flat Seams. Archives of Mining Sciences. 2016. Vol. 61. Iss. 2, p. 365-379. DOI: 10.1515/amsc-2016-0027

- Lee K., Venkataramanan G., Jahns T.M. Source current harmonic analysis of adjustable speed drives under input voltage unbalance and sag conditions. IEEE Transactions on Power Delivery. 2006. Vol. 21. Iss. 2, p. 567-576. DOI: 10.1109/TPWRD.2006.871022

- Reid A.W., McAree P.R., Meehan P.A., Gurgenci H. Longwall shearer cutting force estimation. Journal of Dynamic Sys-tems, Measurement and Control, Transactions of the ASME. 2014. Vol. 136. Iss. 3. N 031008. DOI: 10.1115/1.4026326

- Liu C., Qin D., Liao Y. Electromechanical dynamic analysis for the cutting transmission system of the unmanned long-wall shearer under variable speed process. Journal of Vibroengineering. 2017. Vol. 19. Iss. 5, p. 3191-3206. DOI: 10.21595/jve.2017.17724

- Stoicuţă O., Pană T. Modeling and Simulation of the Coal Flow Control System for the Longwall Scraper Conveyor. Annals of the University of Craiova. Electrical Engineering series. 2016. Iss. 40, p. 101-108.

- Zhao L.J., Liu H.M. Simulation of the Working Performance of a Shearer Cutting Coal Rock. Modelling and Simulation in Engineering. 2019. Vol. 2019. DOI: 10.1155/2019/2089304