Метод расчета динамических нагрузок и энергопотребления штанговой установки с системой автоматического уравновешивания

- 1 — д-р техн. наук профессор Уфимский государственный нефтяной технический университет

- 2 — канд. техн. наук доцент Уфимский государственный нефтяной технический университет

- 3 — ассистент Уфимский государственный нефтяной технический университет

Аннотация

Эффективность работы установок скважинных штанговых насосов, получивших распространение в практике механизированной добычи, в значительной степени определяется уравновешенностью привода. В процессе эксплуатации штанговых установок баланс нагрузок, действующих на штанговую колонну и привод, может существенно изменяться вследствие изменения динамического уровня жидкости, что приводит к снижению уравновешенности и росту нагрузок на узлы насосного оборудования. Рост и снижение динамического уровня в соответствии с циклом откачки и накопления происходит в скважинах, работающих в режиме периодической откачки. Показано, что в процессе эксплуатации оборудования в периодическом режиме возникают колебания динамического уровня и, соответственно, нагрузок, действующих на узлы. Это приводит к необходимости динамической корректировки уравновешивающих грузов для обеспечения уравновешенности станка-качалки. Разработана система автоматического уравновешивания привода штанговой установки, включающая уравновешивающий контргруз, электродвигатель, передвигающий груз вдоль балансира, винт и вычислительный блок. Для исследования эффективности предложенного устройства разработана комплексная математическая модель совместной работы системы пласт – скважина – штанговый насос – штанговая колонна – станок-качалка. Показано, что за счет динамической корректировки положения балансирного контргруза автоматическая система уравновешивания позволяет существенно снизить амплитудную величину крутящего момента на кривошипном валу (в сравнении с традиционной штанговой установкой) и обеспечить более равномерную загрузку электродвигателя. Выравнивание крутящего момента и нагрузки на электродвигатель снижает мощность, потребляемую установкой.

Введение. Мало- и низкодебитные скважины, эксплуатируемые установками штанговых насосов (УСШН), составляют значительную долю добывающего фонда. Ввиду их многочисленности обеспечение оптимального режима эксплуатации данных категорий скважин имеет важное значение с точки зрения затрат трудовых и экономических ресурсов, во многом определяющих рентабельность разработки месторождений. В связи с этим актуальной задачей является совершенствование применяемых способов механизированной добычи и разработка технических средств, направленных на поддержание оптимальных условий эксплуатации насосного оборудования [17, 20].

Эффективность работы штанговых установок в значительной степени зависит от уравновешенности привода – станка-качалки (СК). В частности, недостаточная уравновешенность привода является причиной возникновения циклических переменных нагрузок большой амплитуды, действующих на узлы станка-качалки и обуславливающих повышенный износ его элементов. Кроме того, вследствие недостаточной уравновешенности значительно возрастает амплитуда крутящего момента на кривошипном валу, а следовательно и максимальный крутящий момент, генерируемый электродвигателем, увеличивается степень неравномерности его загрузки, что ведет к снижению КПД двигателя, росту количества потребляемой электроэнергии. Наконец, ввиду увеличения крутящего момента возрастает также амплитуда колебаний натяжения приводных ремней, что обуславливает интенсивное растяжение ремней и снижение срока их эксплуатации, проскальзывание ремней и снижение КПД передаточного механизма, а значит и подачи насосной установки в целом. Таким образом, обеспечение оптимального уравновешивания привода является одной из ключевых задач эффективной эксплуатации штанговых установок [7].

Постановка проблемы. Обоснование необходимости разработки системы автоматического уравновешивания привода штанговых установок. Среди существующих методов уравновешивания станков-качалок наибольшее распространение получил механический, включающий балансирное (уравновешивание выполняется установкой противовеса на заднем плече балансира), кривошипное (контргрузы размещаются на кривошипе) и комбинированное (сочетание кривошипного и балансирного) уравновешивание. Применяемые в настоящее время методы контроля уравновешенности СК (токо- и ваттметрирование) базируются на измерении силы тока в обмотках статора и напряжения на фазах асинхронного электродвигателя. В качестве критерия уравновешенности, как правило, принимают равенство амплитудных значений тока (токометрирование) или потребляемой мощности (ваттметрирование) при ходе балансира вверх и вниз. Рассмотренные методы позволяют с высокой точностью производить уравновешивание привода непосредственно в момент проведения замеров. Однако в процессе эксплуатации штанговых установок баланс нагрузок, действующих на штанговую колонну и головку балансира, может трансформироваться вследствие изменения динамического уровня жидкости и давления на приеме насоса: в процессе вывода скважины на установившийся режим, при смене режима работы пласта или штангового насоса. Вопросам повышения энергоэффективности насосных агрегатов во время колебаний давления на их приеме посвящен ряд работ [13, 16, 18, 19]. Наиболее значительные колебания динамического уровня соответственно давлению на приеме насоса возникают при работе штанговых установок в режиме периодического отбора, причем фонд малодебитных скважин, переведенных на периодический режим откачки, вследствие высокой степени выработки запасов месторождений постоянно увеличивается, и вопросы уравновешивания этих скважин приобретают еще большую актуальность [6].

В режиме периодической откачки колебания динамического уровня носят циклический характер: в полуцикле накопления подача насоса прекращается, и уровень жидкости в затрубном пространстве возрастает благодаря притоку жидкости из пласта; в полуцикле откачки динамический уровень снижается за счет работы насоса. Нижняя граница динамического уровня и, соответственно, минимальная величина давления на приеме насоса определяются из уравнения баланса притока жидкости из пласта и подачи штангового насоса:

где Qres – приток жидкости из пласта; η – коэффициент подачи насоса; Kkp – коэффициент продуктивности пласта; pres – пластовое давление; pp – давление на приеме насоса; Δppr – перепад давления от приема насоса до пласта; qT – теоретическая подача.

При допущении, что приток пластовой жидкости пропорционален депрессии на пласт, и, используя зависимость, описанную в работе [13] для расчета коэффициента подачи, нижнюю границу давления на приеме можно рассчитать согласно зависимости:

где α, β – эмпирические коэффициенты зависимости коэффициента подачи насоса от давления на приеме насоса.

В полуцикле накопления уровень жидкости в затрубном пространстве повышается, причем скорость притока жидкости в скважину и, соответственно, скорость подъема динамического уровня снижается по экспоненциальному закону [8]:

где ρ – плотность жидкости; Hp – глубина спуска насоса; hmin – нижняя граница динамического уровня; соответствующая минимальному давлению на приеме pmin; t – время; S – площадь поперечного сечения затрубного пространства.

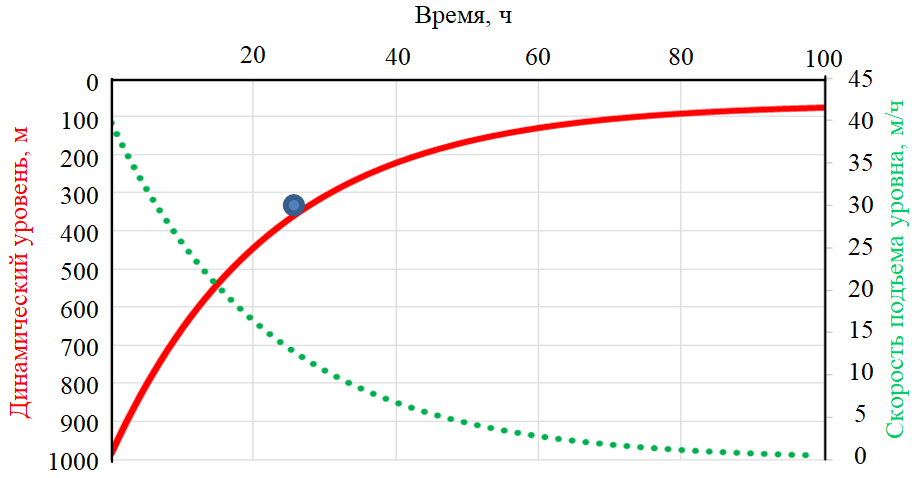

На рис.1 показана динамика изменения уровня жидкости для модельной скважины со следующими параметрами: пластовое давление 10 МПа, коэффициент продуктивности 1 м3/(сут∙МПа), глубина кровли пласта 1100 м, плотность откачиваемой жидкости 1000 кг/м3, глубина спуска насоса 1000 м. Нижняя граница динамического уровня равна 980 м, верхняя граница 400 м и соответствует времени накопления, по истечении которого скорость подъема уровня снижается в e раз (т.е. так называемому времени релаксации – периоду времени, в течение которого достигается наиболее существенный подъем динамического уровня). В модельном примере период накопления равен 22 ч при подъеме динамического уровня на 600 м.

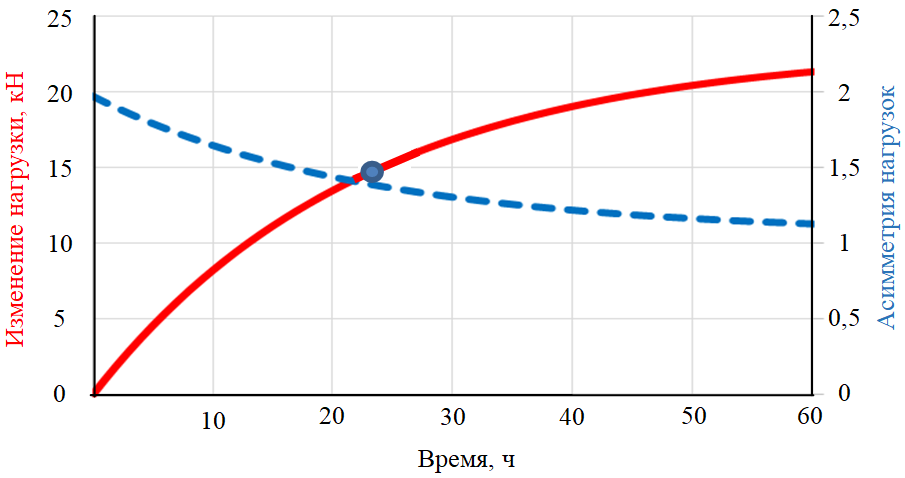

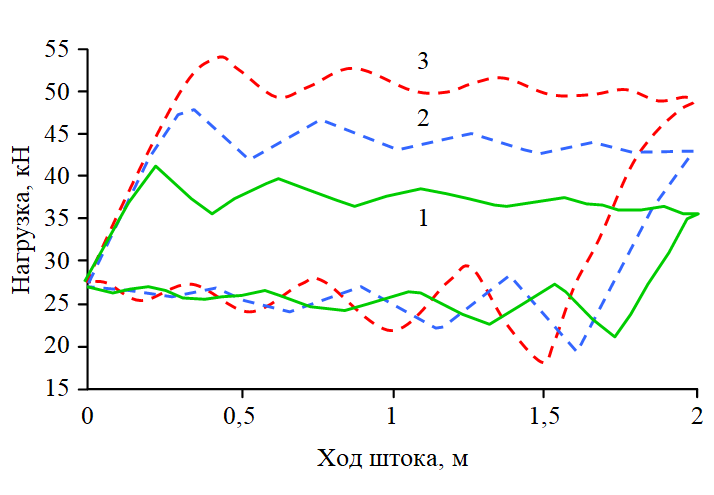

Влияние изменения динамического уровня на характер статических нагрузок, действующих в механической цепочке плунжер – штанговая колонна – головка балансира, показано на рис.2.

По истечении процесса накопления при пуске скважины (через 22 ч) максимальная нагрузка на головку балансира изменяется (снижается) практически на 15 кН, при этом асимметрия нагрузок (отношение максимальной нагрузки к минимальной) снижается с 2 до 1,4, т.е. на 30 %. Значительное изменение характера нагрузок, действующих на головку балансира, приводит к необходимости корректировки уравновешивающих грузов в зависимости от положения динамического уровня (для обеспечения уравновешенности станка-качалки). Поскольку колебания динамического уровня носят циклический характер, производить постоянную корректировку уравновешивания станка-качалки в ручном режиме не представляется возможным, также требуется разработка механизмов и систем автоматического уравновешивания балансирного привода штанговых установок.

В данной работе представлены результаты исследования автоматической системы уравновешивания привода штанговой установки, позволяющей в динамическом режиме, независимо от текущего положения динамического уровня, обеспечивать уравновешенность станка-качалки.

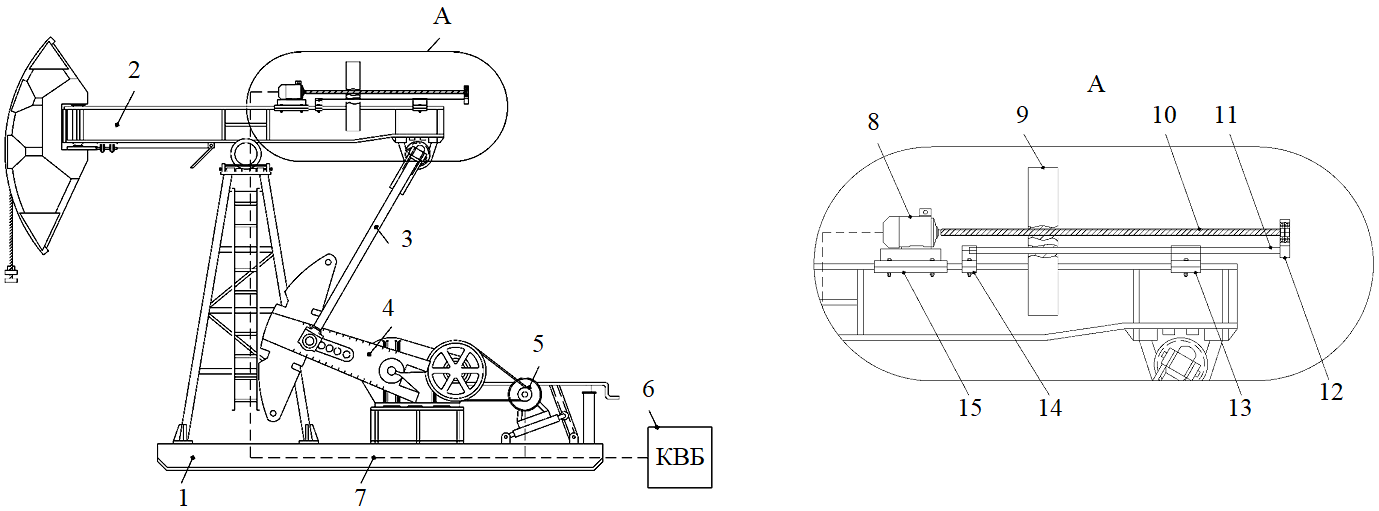

Описание системы автоматического уравновешивания и математической модели работы штанговой установки. Для автоматизации процесса уравновешивания и повышения надежности станка-качалки разработана система динамического уравновешивания балансирного привода штанговой установки. На рис.3 представлен общий вид станка-качалки с системой автоматического уравновешивания.

Система уравновешивания А выполнена в виде уравновешивающего контргруза 9, установленного на заднем плече балансира 2, передвигающегося вдоль балансира посредством винта 10 на двух направляющих опорах 11, и электродвигателя 8, управляющего положением контргруза. Кроме того, система содержит вычислительный модуль 6, который производит вычисление необходимой корректировки положения балансирного контргруза по соотношению амплитуд токов или потребляемой мощности, и затем передает команду на распределитель тока, управляющий электродвигателем 8 уравновешивающего механизма. Электродвигатель, в свою очередь, приводит во вращение винт 10 в том или ином направлении, автоматически корректируя положение уравновешивающего контргруза [2].

Исследованию и оптимизации показателей работы балансирного привода штанговых установок посвящен ряд работ [4, 5, 9 - 12, 14, 16, 21]. В статьях [3, 10] представлена математическая модель штанговой установки, объединяющая аналитические зависимости для расчета нагрузок на головку балансира и крутящего момента на кривошипном валу. Показано, что уравновешенность станка-качалки оказывает существенное влияние на величину максимального крутящего момента и его размах (разность между максимальным и минимальным моментом за цикл качания), отмечена важность уравновешивания привода с точки зрения снижения максимального крутящего момента на кривошипном валу и обеспечения надежной работы редуктора. Авторами также предложена упрощенная модель расчета энергопотребления штанговой установки, базирующаяся на предположении постоянства КПД электродвигателя и привода вне зависимости от степени уравновешенности станка-качалки. Расчеты показали, что в достаточно широком диапазоне изменения положения уравновешивающих грузов энергопотребление установки изменяется на величину менее 5 %. Следует отметить, что при расчетах авторами не учтен тот факт, что степень загрузки электродвигателя и, соответственно, его КПД изменяются внутри каждого цикла качания, т.е. являются переменными величинами. КПД электродвигателя в значительной степени определяется формой нагрузочной кривой: при неравномерной загрузке электродвигателя, обусловленной неуравновешенностью станка-качалки, КПД электродвигателя снижается, что необходимо учитывать для корректной оценки потребляемой электроэнергии, причем уравновешенность станка-качалки оказывает значительное влияние на потребляемую установкой электрическую мощность.

В работах [11, 12] предложены зависимости для расчета интегрального КПД работы электродвигателя за цикл откачки, учитывающие циклический переменный характер загрузки электродвигателя. Показано, что уравновешенность станка-качалки оказывает существенное влияние на мощность, потребляемую электродвигателем и штанговой установкой. Установлено, что зависимость потерь электроэнергии от коэффициента неуравновешенности (определяемого как относительная разность между максимальной потребляемой мощностью при ходе головки балансира вверх и вниз), носит практически линейный характер, причем потери электроэнергии вследствие неуравновешенности СК могут достигать 10-15 % и более. В работе [1] по результатам промысловых исследований установлено, что недостаточная степень уравновешенности привода приводит к росту потребляемой электроэнергии на 5-12 %. В частности, показано, что при недостаточной уравновешенности в полуцикле хода штанг вниз двигатель начинает «раскручиваться» за счет веса штанг и переходит в режим генератора, что выражается в возникновении отрицательной мощности. При переходе двигателя в генераторный режим механические и электрические части двигателя испытывают повышенную нагрузку: происходит износ подшипников (что может привести к последующему «биению»), увеличиваются потребляемые токи, что обуславливает увеличение электрических потерь, повышенный износ изоляции обмоток, снижение КПД электродвигателя.

Значительная роль уравновешенности СК как одного из ключевых факторов, определяющих уровень динамических нагрузок на узлы станка и величину энергозатрат на подъем пластовой жидкости, отмечена в работах [5, 14]. Показано, что значительные нагрузки в узлах кривошипно-шатунного механизма, обусловленные в том числе недостаточной степенью уравновешенности привода, являются причиной около 80 % отказов наземной части оборудования УСШН. В работе также отмечается важная роль ваттметрирования как наиболее эффективного и информативного метода как с точки зрения обеспечения непрерывного контроля уравновешенности привода, так и с позиции диагностики состояния наземного и внутрискважинного насосного оборудования. Исследованию решения прямых (пересчета ваттметрограммы в динамограмму) и обратных (пересчета динамограммы в ваттметрограмму) задач динамики штанговых установок посвящены работы [9, 15, 21]. Метод ваттметрирования, несомненно, является одним из наиболее перспективных способов приборного контроля и диагностирования технического состояния штанговых установок.

Следует отметить, что, несмотря на большое число опубликованных работ, вопросы динамического уравновешивания штанговых установок, работающих в режиме периодического циклического изменения динамического уровня и, соответственно, нагрузок на плунжер, головку балансира и привод, авторами исследованы не были. Для исследования эффективности предложенного устройства автоматического уравновешивания разработана комплексная математическая модель совместной работы системы пласт – скважина – штанговый насос – штанговая колонна – станок-качалка. В отличие от существующих моделей предложенная комплексная модель учитывает влияние колебаний динамического уровня жидкости на величину динамических нагрузок, действующих как на внутрискважинное оборудование (плунжер, штанговую колонну), так и на узлы станка-качалки (балансир, кривошипно-шатунный механизм, редуктор). Это позволяет спрогнозировать влияние колебаний динамического уровня на степень уравновешенности станка-качалки и энергопотребление штанговой насосной установки и на базе результатов моделирования выработать рекомендации по оптимизации режима работы скважин, работающих в периодическом режиме.

Модель динамики штанговой колонны и нагрузок на головку балансира. Рассмотрим динамическую нагрузку на полированный шток станка-качалки в процессе работы УСШН согласно статье [3]. Возвратно-поступательное движение штанговой колонны описывается волновым уравнением продольных упругих колебаний стержня c учетом удельной внешней силы, действующей на штанги, которая складывается из силы тяжести насосных штанг в жидкости, силы вязкого трения штанг о жидкость и силы граничного трения штанг о стенки НКТ:

где u(x, t) – перемещение фиксированной точки колонны штанг, м; t – время, c; E – модуль Юнга материала штанг, Па; \(\rho_s\) – плотность материала штанг, кг/м3; x – лагранжева координата по длине колонны штанг, м; Sr – площадь поперечного сечения штанг, м2; fg – сила тяжести, действующая на единицу длины штанговой колонны, Н/кг; fh, fb – удельная на единицу длины штанг сила гидродинамического и граничного трения, Н/м.

Граничные условия: точка подвеса штанг движется по гармоническому закону, а к нижнему концу штанговой колонны приложена переменная сила, действующая на плунжер штангового насоса, которая складывается из силы гидродинамического давления жидкости на плунжер в насосно-компрессорных трубах и в подплунжерной полости насоса с учетом гидравлических потерь и силы трения плунжера о цилиндр насоса

где S – длина хода полированного штока, м; n – число качаний, c–1; L – длина штанговой колонны, м; pout – давление на выкиде насоса, МПа; Sp – площадь поперечного сечения плунжера, м2; Ffr – сила граничного трения в плунжерной паре, Н; ppl – давление в подплунжерной полости насоса, МПа.

При ходе плунжера вверх давление в полости насоса равно давлению на приеме за вычетом гидравлических потерь во всасывающем клапане, при ходе плунжера вниз давление в полости насоса соответствует давлению на выкиде. Особенностью предложенной модели является учет колебаний уровня жидкости в затрубном пространстве h(t) при расчете давления на приеме насоса pp(t) и, соответственно, нагрузок, действующих на плунжер.

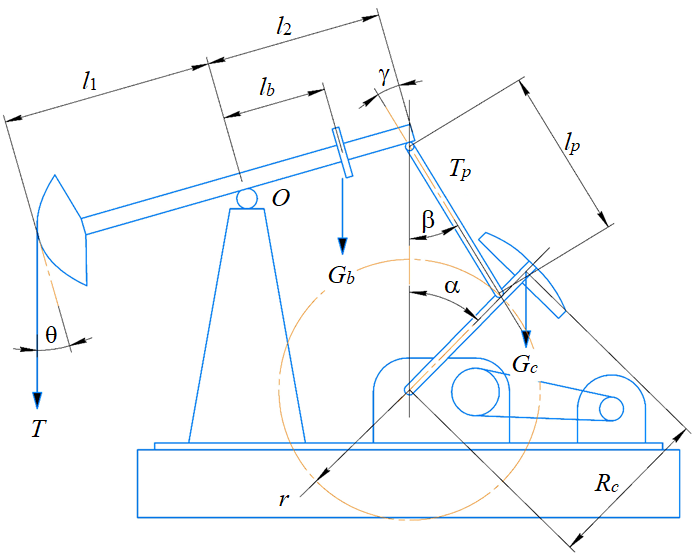

Модель станка-качалки. Разработаны кинематическая и динамическая модели (рис.4) работы привода с учетом допущения, что точка сочленения балансира и шатуна движется по близкой к прямой линии траектории, что справедливо при малом радиусе кривошипа в сравнении с длиной заднего плеча балансира.

Кинематические соотношения имеют вид:

где \(\alpha\) – угол поворота кривошипа; r – радиус кривошипа; l1 – длина переднего плеча балансира; l2 – длина заднего плеча балансира; lp – длина шатуна (рис.4).

Расчет усилий в шатуне базируется на уравнении моментов сил относительно оси вращения балансира O

где T – нагрузка на головку балансира; lb, Gb – соответственно плечо и вес балансирного уравновешивающего контргруза; Tp – усилие в шатуне кривошипно-шатунного механизма.

Крутящий момент на кривошипном валу M численно равен произведению касательной силы на плечо ее действия:

где Rc, Gc – соответственно радиус и вес кривошипного уравновешивающего контргруза.

Модель для расчета энергопотребления электродвигателя. Полезная механическая мощность W, потребляемая электродвигателем, определяется величиной крутящего момента на валу электродвигателя

где \(\omega\) – угловая частота вращения электродвигателя; v1, v2 – передаточные числа редуктора и клиноременной передачи, определяемые соотношением диаметров шкивов редуктора и электродвигателя.

При работе УСШН возникают потери мощности в элементах наземного оборудования, в результате чего потребляемая мощность всегда будет более полезной. Расчет потерь в электродвигателе (ЭД) осложняется тем, что нагрузка, а значит и крутящий момент периодически изменяются в каждом цикле качания, соответственно все параметры ЭД, в том числе КПД, изменяются внутри каждого цикла. При работе двигателя с периодически меняющейся нагрузкой его КПД и коэффициент мощности зависят как от коэффициента загрузки KL, так и от коэффициента формы нагрузочной кривой KF. При ухудшении уравновешивания KF увеличивается, что приводит к дополнительному снижению КПД двигателя.

С учетом этого применяется следующая методика расчета потребляемой мощности УСШН за цикл откачки:

1. Рассчитывается КПД электродвигателя, соответствующий эквивалентной (среднеквадратичной мощности) по коэффициенту загрузки ЭД,

где W,Wekv, Wr – мгновенная, эквивалентная и номинальная мощность электродвигателя соответственно, T – период оборота кривошипа.

2. Рассчитывается коэффициент формы нагрузочной кривой

3. Рассчитывается циклическое значение КПД в зависимости от коэффициента формы кривой и полная мощность, потребляемая установкой,

где ηc – КПД электродвигателя при циклическом характере нагрузки; WΣ – мощность, потребляемая штанговой установкой.

Анализ результатов расчетов. Исследование влияния формирования нагрузок на привод и энергопотребление штанговой установки производится для станка-качалки 7СК8-3.5-4000, широко распространенного в механизированной нефтедобыче.

Технические параметры станка-качалки 7СК8-3.5-4000: основная система уравновешивания – роторная; длина плеча балансира: переднего l1 = 3500 мм, заднего l2 = 2500 мм; длина шатуна lp = 3000 мм; радиус вращения наиболее удаленной точки кривошипа R = 1600 мм; суммарная масса кривошипных грузов 6080 кг.

Геолого-технические и технологические параметры скважины и штанговой установки: внутренний диаметр лифтовых труб 62 мм; диаметр насоса 57 мм; диаметр штанг 22 мм; плотность материала штанг 7800 кг/м3; глубина спуска насоса 1000 м; давление на приеме 1-6 МПа; вязкость жидкости 0,01 Па∙с; плотность жидкости 990 кг/м3; длина хода 2 м; число качаний 6 мин-1.

На рис.5 показаны динамические нагрузки на головку балансира при различной величине текущего динамического уровня в скважине. С увеличением динамического уровня снижается давление на приеме насоса и возрастает дифференциальное давление (разница между давлением на выкиде и приеме насоса) и, соответственно, жидкостная нагрузка на плунжер насоса, что отражается в существенном росте нагрузок в полуцикле хода штанг вверх (примерно на 40 % в крайних положениях динамического уровня). Кроме того, при возрастании динамического уровня увеличивается и динамическая составляющая нагрузки, что ведет к росту максимальной и снижению минимальной нагрузок на головку балансира.

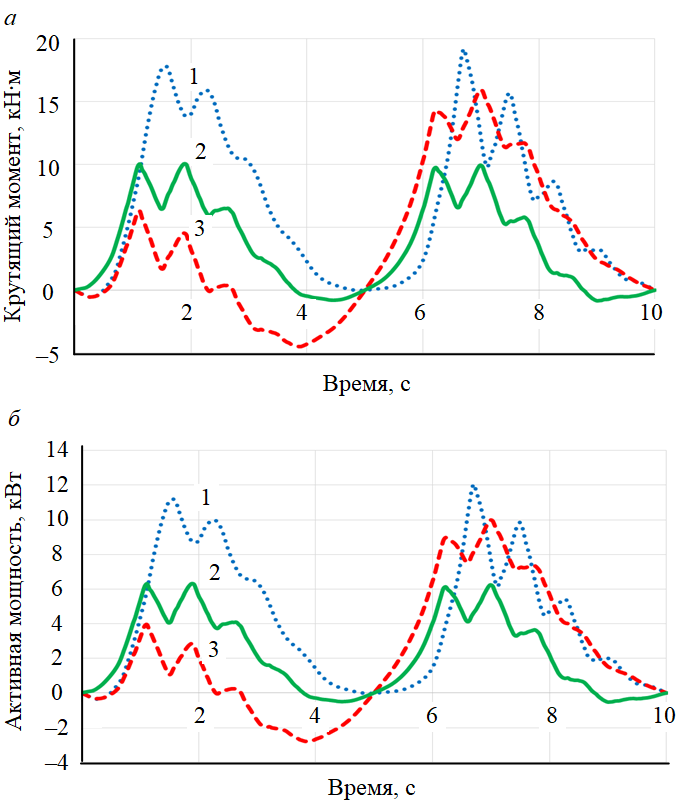

Изменение характера нагрузок, обусловленное колебаниями динамического уровня, оказывает существенное влияние на величину крутящего момента на кривошипном валу. Уравновешивание СК только при какой-то определенной величине динамического уровня (например, при установлении режима откачки, когда динамический уровень близок к нижней границе) ведет к значительному перераспределению крутящего момента в процессе изменения уровня жидкости, причем степень уравновешенности СК значительно снижается: в рассматриваемом примере отношение амплитуд крутящего момента при ходе головки балансира вверх и вниз для верхнего положения динамического уровня увеличивается до 3 (рис.6, а). Автоматическая система уравновешивания позволяет не допустить такого развития событий. При изменении динамического уровня (ДУ) и жидкостной нагрузки на плунжер она осуществляет корректировку положения уравновешивающих грузов для обеспечения уравновешивания СК. В результате автоматическая система уравновешивания позволяет практически в 1,5 раза (на 50 %) снизить максимальный крутящий момент на кривошипном валу, а значит обеспечить более равномерную загрузку ЭД и приводных ремней.

Потребляемая электродвигателем активная мощность пропорциональна крутящему моменту (рис.6, б). За счет выравнивания крутящего момента и нагрузки на ЭД автоматическая система уравновешивания позволяет существенно снизить максимальную (мгновенную) мощность, потребляемую электродвигателем (с 10 до 6 кВт). Кроме того, автоматическая система уравновешивания позволяет исключить работу электродвигателя в генераторном режиме (характеризующейся отрицательной активной мощностью амплитудой до –3 кВт) в конце первого полуцикла откачки, оказывающего отрицательное влияние на работу электродвигателя и сети.

Результаты расчета потребляемой штанговой установкой электроэнергии представлены в таблице. Поскольку при увеличении динамического уровня снижается работа, необходимая для подъема откачиваемой продукции, потребляемая штанговой установкой мощность снижается в 1,5 раза (с 8,7 до 5,7 кВт). За счет выравнивания крутящего момента и нагрузки на электродвигатель УСШН с автоматической системой уравновешивания характеризуется меньшей величиной коэффициента формы кривой загрузки ЭД (1,33 против 1,36 для УСШН без автоматической системы уравновешивания). В результате на 9 % снижается и потребляемая штанговой установкой мощность (с 6,2 до 5,7 кВт).

Энергетические показатели УСШН

| Показатель | Эквивалентная мощность, кВт | Коэффициент формы | КПД при циклической загрузке | Потребляемая мощность, кВт |

| Нижняя граница ДУ | 5,5 | 1,34 | 0,63 | 8,7 |

| Верхняя граница ДУ (УСШН с автоматической системой уравновешивания) | 3,1 | 1,33 | 0,62 | 6,2 |

| Верхняя граница ДУ (УСШН без автоматической системы уравновешивания) | 4,1 | 1,36 | 0,64 | 5,7 |

Выводы

1. Показано, что в процессе эксплуатации скважин штанговыми установками, работающими в режиме периодической откачки, возникают значительные колебания динамического уровня, что приводит к существенному изменению характера нагрузок, действующих на плунжер и привод, и снижению степени уравновешенности привода. Обоснована необходимость разработки механизмов и систем автоматического уравновешивания балансирного привода (станков-качалок).

2. Разработана система автоматического уравновешивания балансирного привода штанговой установки. Для исследования эффективности предложенного устройства разработана комплексная математическая модель совместной работы системы пласт – скважина – штанговый насос – штанговая колонна – привод. В отличие от существующих, предложенная комплексная модель учитывает влияние колебаний динамического уровня жидкости на величину динамических нагрузок, действующих как на внутрискважинное оборудование (плунжер, штанговую колонну), так и на узлы станка-качалки (балансир, кривошипно-шатунный механизм, редуктор). Кроме того, предложенная модель учитывает влияние колебаний динамического уровня на степень уравновешенности станка-качалки и энергопотребление штанговой насосной установки.

3. Показано, что за счет корректировки положения балансирного контргруза и обеспечения постоянного уравновешивания СК автоматическая система уравновешивания позволяет почти в 1,5 раза (на 50 %) снизить максимальный крутящий момент на кривошипном валу (в сравнении со штанговой установкой без автоматической системы уравновешивания), значит обеспечить более равномерную загрузку ЭД и приводных ремней.

4. Показано, что благодаря выравниванию крутящего момента и нагрузки на электродвигатель штанговая установка с автоматической системой уравновешивания характеризуется меньшей величиной коэффициента формы кривой загрузки ЭД (1,33 против 1,36 (на 5 %) для УСШН без автоматической системы уравновешивания). В результате снижается и потребляемая штанговой установкой мощность (на 9 % в расчетном примере).

5. Полученные результаты подтверждают эффективность оборудования станков-качалок с автоматической системой уравновешивания, в особенности при эксплуатации скважин в режиме периодической откачки.

Литература

- Antonychev S.V. Dynamic balancing of pumping units in terms of power consumption using the Balance SK-2 device. Tekhnologii nefti i gaza. 2013. N 3, p. 50-53 (in Russian).

- Gilaev G.G., Bakhtizin R.N., Urazakov K.R. Modern methods of pumping oil production. Ufa: Vostochnaya pechat, 2016, p. 410 (in Russian).

- Bakhtizin R.N., Urazakov K.R., Ismagilov S.F., Topolnikov A.S., Davletshin F.F. Dynamic Model of a Rod Pump Installation for Inclined Wells. SOCAR Proceedings. 2017. N 4, p. 74-82. DOI: 10.5510/OGP20170400333

- Urazakov K.R., Nurgaliev R.Z., Bikbulatova G.I., Sabanov S.L., Boltneva Yu.A. Research of Loads on Drive of Rod Installations in Low Speed Mode at High-Viscous Oil Production. Oil and Gas Business. 2020. Vol. 18. N 1, p. 120-129. DOI: 10.17122/ngdelo-2020-1-120-129 (in Russian).

- Galeev A.S., Nurgaliev R.Z., Bikbulatova G.I., Sabanov S.L., Boltneva Ju.A. Criterion of Low-Speed Well Rod Pumping Drive Unit Balancing for Gearbox’s Reliability Increasing. Oil and Gas Business. 2019. Vol. 17. N 6, p. 96-101. DOI: 10.17122/ngdelo-2019-6-96-101 (in Russian).

- Urazakov K.R., Tugunov P.M., Shaizhanov N.S., Ishmukhametov B.Kh., Ismagilov S.F. Patent №. 2626616 RF. Device for measuring the number of oscillations of the pumping unit. Publ. 31.07.2017. Bul. N 22 (in Russian).

- Urazakov K.R., Bakhtizin R.N., Usmanov R.V., Tugunov P.M., Gorshunova L.P. Patent №. 2682231 RF. Installation for testing sucker rod pumps. Publ. 15.03.2019. Bul. N 8 (in Russian).

- Urazakov K.R., Molchanova V.A., Tugunov P.M., Baryshnikov Yu.N., Alimetov Sh.A. Patent №. 2709589 RF. Pumping unit. Publ. 10.10.2019. Bul. N 28 (in Russian).

- Tagirova K.F., Vulfin A.M., Ramazanov A.R., Fatkhulov A.A. Improving the Efficiency of Operation of Sucker-Rod Pumping Unit. Oil Industry. 2017. N 7, p. 82-85. DOI: 10.24887/0028-2448-2017-7-82-85 (in Russian).

- Sofina N.N., Shishlyannikov D.I., Kornilov K.A., Vagin E.O. Method of Control Parameters and Technical Condition of the Downhole Sucker Rod Pumping Units. Master’s Journal. 2016. N 1, p. 247-257 (in Russian).

- Khakimyanov M.I., Khusainov F.F., Shafikov I.N. Problems of Improving the Energy Characteristics of Downhole Sucker Rod Pump Electric Drives. Electrotechnical Systems and Complexes. 2017. N 2 (35), p. 35-40. DOI: 10.18503/2311-8318 (in Russian).

- Khakimyanov M.I. Energy Intensity in Artificial Lift of Sucker Rod Pumping Units. Vestnik Ufimskogo gosudarstvennogo aviatsionnogo tekhnicheskogo universiteta. 2014. Vol. 18. N 2(63), p. 54-60 (in Russian).

- Shipulin A.V., Kupavykh K.S., Kupavykh A.S. Increasing the energy efficiency of the pumping unit during the formation of pulsed hydraulic fracturing cracks. Nauchno-tekhnicheskie vedomosti Sankt-Peterburgskogo politekhnicheskogo universiteta Petra Velikogo. 2016. N 4 (254), p. 39-44. DOI: 10.5862/JEST.254.5 (in Russian).

- Shishlyannikov D.I., Rybin A.A. Assessment of load of beam-balanced pumping units by electric motor power indicators. Journal of Mining Institute. 2017. Vol 227, p. 582-588. DOI: 10.25515/PMI.2017.5.582

- Guluyev G., Pashayev A., Pashayev F., Rzayev A., Sabziyev E. Building the dynamometer card of sucker rod pump using power consumption of the electric motor of pumping unit. IV International Conference “Problems of Cybernetics and Informatics”, 12-14 September 2012, Baku, Azerbaijan, IEEE, 2012, p.1-3. DOI: 10.1109/ICPCI.2012.6486365

- Dvoynikov M., Kunshin A., Blinov P., Morozov V. Development of mathematical model for controlling drilling parameters with screw downhole motor. International Journal of Engineering. TransactionsA: Basics. 2020. Vol. 33. N 7, p. 1423-1430. DOI:10.5829/ije.2020.33.07a.30

- Gabor T. Sucker-rod pumping handbook: production engineering fundamentals and long-stroke rod pumping. Houston, Texas: Gulf Professional Publishing, 2015, p. 598.

- Lavrenko S.A., Klushnik I.D., Iarmolenko V.A. Test results for hydraulic drives of sucker-rod pumping units. ARPN Journal of Engineering and Applied Sciences. 2019. Vol. 14. N 16, p. 2881-2885.

- Mardashov D.V., Vasiliev B.U. Methodology of educational process organization using training simulator. IEEE Conference on Quality Management, Transport and Information Security, Information Technologies (IT and MQ and IS), 4-11 October, 2016, Nalchik, Russia, p. 5. DOI: 10.1109/ITMQIS.2016.7751924

- Hansen В., Tolbert B., Vernon C., Hedengren J.D. Model predictive automatic control of sucker rod pump system with simulation case study. Computers and Chemical Engineering. 2019. Vol. 121, p. 265-284. DOI: 10.1016/j.compchemeng.2018.08.018

- Zheng B., Gao X., Li X. Fault detection for sucker rod pump based on motor power. Control Engineering Practice. 2019. Vol. 86, p. 37-47. DOI: 10.1016/j.conengprac.2019.02.001Get