Технологические аспекты проходки обсаженных скважин с циклично-поточным транспортированием керна

- канд. техн. наук директор Институт горного дела им. Н.А.Чинакала Сибирского отделения Российской академии наук

Аннотация

Предложена высокопроизводительная технология бурения обсаженных скважин, сущность которой заключается в опережающем погружении обсадной трубы в массив осадочных горных пород и циклично-поточном транспортированием порций грунтового керна с помощью давления сжатого воздуха, подводимого к открытому забойному торцу трубы по отдельной магистрали. Рассмотрены результаты математического моделирования методом конечных элементов в программном комплексе ANSYS Mechanical процесса ударного погружения полой трубы в грунтовый массив в горизонтальной и вертикальной постановках для реализации технологии. Определены параметры погружения трубы в массив осадочных горных пород – величина шага очистки и энергия удара, необходимая для погружения трубы на заданную глубину. Расчеты выполнялись для труб диаметром от 325 до 730 мм. Введен коэффициент погружения, характеризующий сопротивление горных пород разрушению при динамическом внедрении обсадной трубы за один удар пневмомолота. Представлен обзор перспектив применения предлагаемой технологии в геологоразведке, при проведении горизонтальных выработок малого сечения бестраншейным способом в строительстве и скважинных способах добычи полезных ископаемых. Предложен вариант применения технологии для определения прочностных свойств горных пород. Рассмотрены некоторые особенности применения технологии на промышленных объектах строительной и горной отрасли: для бестраншейной прокладки подземных коммуникаций и для установки стартовых кондукторов при бурении с поверхности дегазационных скважин на угольных месторождениях. Представлены результаты технико-экономической оценки эффективности предлагаемой технологии при установке стартовых кондукторов в осадочных породах на горных отводах угольных шахт.

Введение. Проходка скважин в осадочных горных породах сопряжена с рядом проблем, большая часть которых связана с устойчивостью стенок создаваемой выработки как в процессе бурения, так и при последующей эксплуатации [6]. Это относится к горизонтальному бурению при бестраншейной прокладке подземных коммуникаций, а также к проходке с земной поверхности вертикальных дегазационных, геологоразведочных и иных специальных скважин [4, 10, 12].

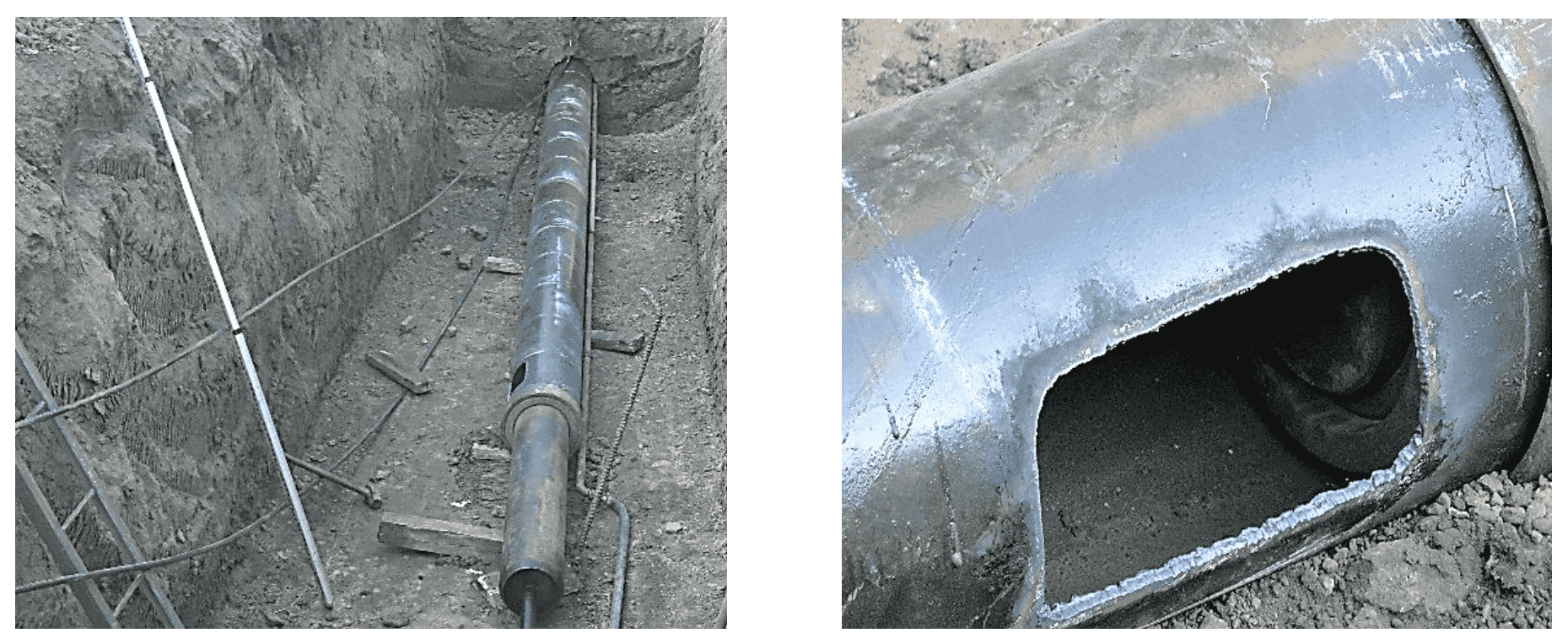

В случае горизонтальной проходки существует ряд технологических решений. Надежными с точки зрения отсутствия нежелательных последствий являются способы, в основе которых лежит опережающее погружение обсадной трубы с открытым забойным торцом в массив осадочных горных пород, что позволяет полностью исключить обрушение стенок скважины, а также деформацию поверхности над участком проходки [14]. Основной сдерживающий фактор развития таких технологий – отсутствие высокопроизводительного и малозатратного способа удаления разрушенной породы из внутренней полости трубы на любой стадии погружения [3].

Наиболее перспективной является технология погружения обсадной трубы с циклично-поточным удалением керна с помощью давления сжатого воздуха, подводимого к забою скважины по отдельной магистрали [9]. Сущность технологии заключается в подведении к забойному торцу трубы по отдельной магистрали сжатого воздуха. После формировании грунтовой пробки сжатый воздух подается во внутреннюю полость трубы, отсекает часть керна и перемещает ее к разгрузочному окну. Циклы очистки продолжаются до достижения проектной глубины в вертикальном варианте или до выхода трубы в приемный котлован при горизонтальном.

Порционное удаление керна при горизонтальной проходке в перспективе приводит к экономии времени: отсутствует необходимость демонтажа ударного модуля с последующей установкой очистного оборудования в котловане. При вертикальном ударном погружении трубы определяющую роль играет непрерывное обеспечение устойчивости стенок скважины за счет совмещения операций бурения и обсадки.

В настоящей статье представлены результаты теоретических и экспериментальных исследований, направленных на повышение надежности технологии очистки трубы, погружаемой в упруго-пластический массив с циклично-поточным удалением керна.

Особенности процесса в горизонтальной постановке. При реализации технологии существуют следующие трудности: разрушение порций перемещаемого керна в процессе его движения по трубе переуплотнение грунтового керна и, как следствие, невозможность отделения порции для транспортировки магистральным давлением компрессора.

Процессы взаимодействия массива осадочных горных пород с погружаемой в него ударами трубой могут быть рассмотрены с помощью анализа волновой картины распространения упругих волн в трубопроводе [1] или в квазистатической постановке относительных перемещений трубы, керна и массива [20]. Основным недостатком указанных подходов с точки зрения получения необходимой информации для решения практических задач является отсутствие возможности определения рационального и безаварийного шага удаления керна.

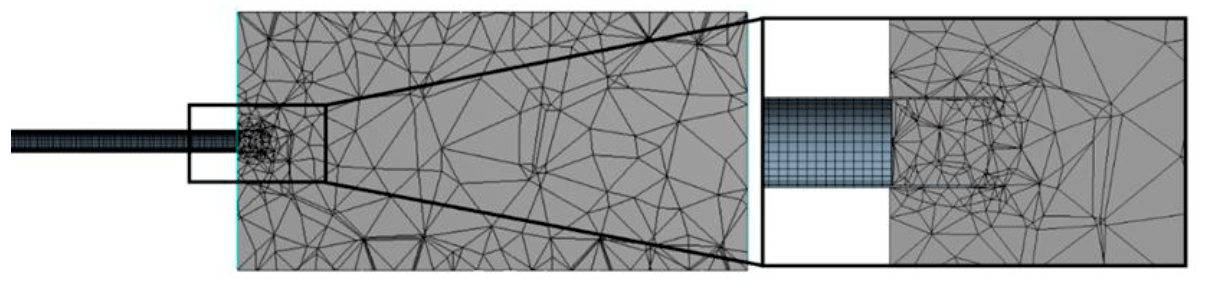

Для определения шага удаления разрушенной породы выполнены математическое моделирование и расчеты напряженно-деформированного состояния массива осадочных горных пород в объемной (трехмерной) постановке задачи. В программном комплексе ANSYS построена динамическая расчетная модель взаимодействия упруго-пластичного массива с погружаемым в него полым жестким цилиндром с учетом физической нелинейности поведения среды и нелинейного характера взаимодействия на контакте цилиндрического элемента и массива на основе метода конечных элементов. На решателе ANSYS Mechanical APDL выполнен структурно-временной анализ протекающих процессов [18, 19, 21, 22].

Для описания поведения массива применялись усредненные показатели для супеси и суглинка как наиболее распространенных пород в приповерхностном осадочном слое: плотность – 1980 кг/м3, модуль упругости Юнга – 40 МПа, коэффициент Пуассона – 0,3; параметры модели Ментери – Вилама, основанной на теории пластического течения: прочность на одноосное сжатие – 9850 Па, на одноосное растяжение – 2250 Па, на двухосное сжатие – 10 кПа, угол дилатансии – 0,25 рад. Для описания трубы использовались показатели: плотность – 7850 кг/м3, модуль упругости Юнга – 200 ГПа, коэффициент Пуассона – 0,3, предел текучести при растяжении и сжатии – 250 МПа, предел прочности при растяжении – 460 МПа [5, 16, 17, 23].

Расчет выполнен для труб диаметром 325-730 мм, энергии удара 2-6 кДж и усредненных физико-механических свойств массива. Во всех расчетах толщина стенки принята 8 мм, а частота ударов 100 уд/мин. Указанный диапазон диаметров и энергий ударов охватывает практически всю область применения бестраншейных выработок. Расчетная схема и разбиение модели на конечные элементы показаны на рис.1.

В качестве граничных условий приняты: жесткое закрепление основания и боковых стенок модели, контактные условия на границе раздела сред кольцевой цилиндрический элемент – массив, сила гравитации, постоянное статическое давление и серия ударных воздействий на внешний конец кольцевого цилиндрического элемента. В расчете принимается, что в начальный момент времени кольцевой элемент погружен в массив на глубину двух диаметров трубы, при этом поверхность массива внутри совпадает с внешней поверхностью.

При разбиении расчетной области применялись конечные элементы переменного размера.

В зоне ожидаемого наибольшего градиента деформаций разбиение было наиболее мелким и увеличивалось на участках с плавным изменением деформаций (на границах расчетной области). При этом используется адаптивное перестроение сетки для обеспечения баланса между временем расчета и точностью решения в процессе продвижения кольцевого цилиндрического элемента и формирования керна.

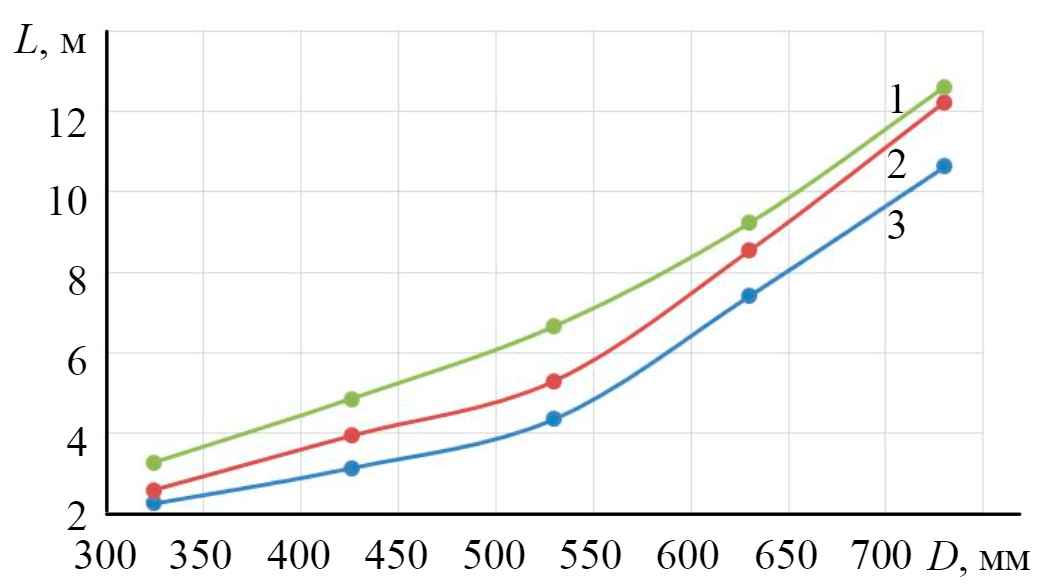

В табл.1 и на рис.2 представлены результаты расчета в формате отношения длины шага очистки к диаметру трубы, при которых напряжения в керне в месте подачи сжатого воздуха на расстоянии от торца в один диаметр трубы равны 0,6 МПа. Система относительного измерения глубины в диаметрах погружаемой трубы общепринята в бестраншейном строительстве. Указанное значение напряжений в керне выбрано, исходя из энергетических возможностей большинства компрессорных установок, номинальное давление которых составляет 0,6 МПа.

Таблица 1

Отношение длины погружения к диаметру трубы

| Диаметр трубы, мм | Энергия удара, Дж | ||

| 2000 | 400 | 6000 | |

| 325 | 6,870 | 7,914 | 10,010 |

| 426 | 7,317 | 9,206 | 11,363 |

| 530 | 8,196 | 9,975 | 12,545 |

| 630 | 11,775 | 13,555 | 14,647 |

| 730 | 14,585 | 16,770 | 17,299 |

Видно, что трехкратное увеличение энергии приводит к незначительному приросту шага очистки. Следовательно, соотношение энергии удара и размеров погружаемой трубы следует выбирать только с позиции гарантированного погружения обсадной трубы на заданную глубину. Шаг очистки L/D возрастает практически линейно в зависимости от диаметра погружаемой трубы.

Используя результаты из табл.1, следует учитывать, что они получены для усредненных супеси и суглинка, как наиболее распространенных пород в приповерхностном осадочном слое. Проводить множество вычислений нецелесообразно, поскольку разнообразие типов грунтов огромно и свойства могут сильно изменяться даже по длине одного бестраншейного перехода. При подготовке стартового и приемного котлованов необходимо экспресс-методом определить, к какому типу относится разрабатываемый грунт, и при необходимости внести корректировку: если преобладают песчаные частицы, то шаг погружения увеличить на 1-2 диаметра трубы; если больше глинистых частиц, то шаг необходимо уменьшить на ту же величину.

Особенности процесса в вертикальной постановке. В вертикальной постановке сложностей с удалением породы значительно меньше, так как керн равномерно уплотнен по всему сечению, а в случае разгерметизации рабочей камеры и потери поршневого эффекта керн падает к забою и становится головной частью следующей порции. Проблемы возникают при определении энергии удара, которая достаточна для погружения трубы на требуемую глубину.

Постановка задачи для вертикальной забивки трубы аналогична горизонтальной. Ударный импульс генерируется за счет падения груза на свободный торец трубы с заданной высоты. Расчет выполнен для труб диаметром 325-730 мм, энергии удара 2-45 кДж. Длина трубы 72 м, толщина стенки 8 мм, труба сплошная по всей длине (сварных швов нет). Внутри трубы керн высотой 0,5 м. Полагается, что грунт однородный по всей глубине.

Для каждой энергии удара определена величина уходки (мм) за один удар при длине трубы в грунте 15, 40 и 65 м (табл.2).

Выполненные расчеты позволяют оценить, какая энергия удара будет достаточной, чтобы погрузить обсадной кондуктор на заданную глубину в массив осадочных горных пород. При этом на более ранних стадиях погружения перемещения будут значительно выше. Результаты расчетов подтверждаются данными практического применения технологии установки стартовых кондукторов, изложенными в [15].

Таблица 2

Зависимости уходки за один удар для труб различного диаметра при заданных энергиях удара

| Диаметр трубы, мм | Энергия удара, Дж | ||||||||

| 10000 | 25000 | 45000 | |||||||

| Длина трубы, м | |||||||||

| 15 | 40 | 65 | 15 | 40 | 65 | 15 | 40 | 65 | |

| 325 | 5,537 | 0,746 | 0,277 | 13,411 | 1,649 | 0,638 | 25,967 | 3,191 | 1,271 |

| 426 | 4,447 | 0,535 | 0,202 | 9,811 | 1,378 | 0,498 | 18,810 | 2,537 | 0,950 |

| 530 | 3,431 | 0,435 | 0,171 | 8,408 | 0,991 | 0,379 | 15,280 | 1,936 | 0,748 |

| 630 | 2,947 | 0,370 | 0,137 | 6,495 | 0,868 | 0,346 | 12,854 | 1,715 | 0,642 |

| 730 | 2,413 | 0,326 | 0,123 | 5,861 | 0,786 | 0,301 | 10,977 | 1,435 | 0,572 |

Технико-экономические показатели предлагаемой технологии и перспективы использования. Рассматриваемая технология проходки обсаженных скважин с циклично-поточным удалением керна имеет высокий потенциал применения в различных областях промышленности, связанных с бурением скважин и инженерно-геологических изысканий.

Так, например, при ведении геологоразведочных работ предлагаемая технология может применяться при отборе керна как в виде цельноорентированных образцов, так и в виде шлама с достаточно точной привязкой к глубине в процессе бурения осадочных пород. Для решения задач бурения в геологоразведке потребуется дополнительное технико-технологическое обеспечение в виде специальных улавливающих боксов для получения цельных образцов керна или превенторов и рукавов для отбора керна в раздробленном виде с последующей транспортировкой к оборудованию, позволяющему определить петрографический состав подсекаемых осадочных пород.

Дополнительной функцией применения технологии в геологоразведке может служить оценка прочностных свойств горных пород по удельному перемещению обсадной трубы за удар пневмомолота, который определяется с учетом фактической частоты ударных воздействий и энергии единичного удара машины динамического нагружения на контрольных интервалах перемещения. Следовательно, при бурении изменение показателя, характеризующего сопротивление пород разрушению, также позволяет определять границы перехода пород из одной категории в другую [8, 15].

Уходка за один удар \(\Delta\) определяется соотношением

где Kп – коэффициент погружения; Eуд – энергия удара, Дж; А – длина окружности наружного сечения трубы, м; Kп = f (Е, μ, ρ, σсж, σраст, δ) – коэффициент, учитывающий прочностные, деформационные, вязкостные и другие свойства грунта; E – модуль упругости Юнга; μ – коэффициент Пуассона; ρ – плотность; σсж, – прочность на одноосное и двухосное сжатие; σраст – прочность на растяжение; δ – параметр дилатансии.

В соответствии с Kп грунтовые массивы могут быть классифицированы по применимости предлагаемого метода сооружения обсаженных скважин, но на данном этапе развития технологии объема экспериментальных данных недостаточно. Адекватная классификация возможна лишь после полноценного внедрения технологии в производство.

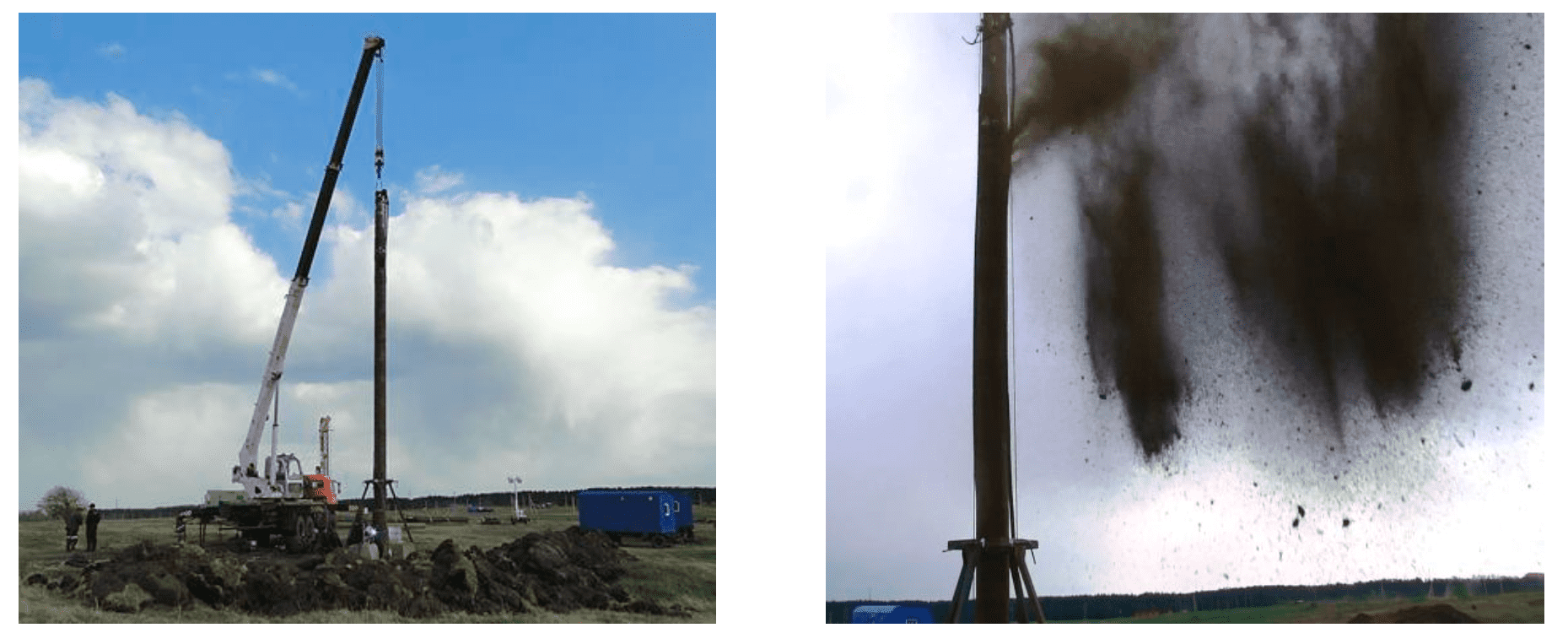

Предложенная технология применительно к установке стартовых кондукторов для строительства дегазационных скважин (рис.3) опробована в условиях горного отвода шахты им. С.М.Кирова АО «СУЭК-Кузбасс» [11, 15].

Применение технологии позволило совместить операции бурения и обсадки, полностью исключив проблемы устойчивости стенок скважины в осадочных породах. Производительность технологии ударного погружения кондуктора на 54 % выше, чем у действующей технологии с применением шарошечного бурения.

Действующий технологический цикл строительства дегазационных скважин включает цементирование затрубного пространства на всех ступенях. Время технологического перерыва для затвердевания цемента составляет 24 ч или две смены. За это время, используя штатное компрессорное оборудование буровой установки, можно реализовать ударное погружение шести обсадных труб длиной 15 м, обеспечив буровой участок готовыми стартовыми кондукторами на несколько месяцев вперед (это подтверждено актом «О результатах технико-экономической оценки эффективности технологий установки кондукторов в осадочных породах» АО «СУЭК-Кузбасс»).

Установлено, что удельная себестоимость прямых затрат при использовании технологии погружения кондуктора ударным меньше на 56 %, чем действующей технологии, при этом удельные денежные средства, затрачиваемые на буровое оборудование, при эксплуатации новой технологии меньше на 54,7 %, затраты на оплату труда буровой бригады – на 47,4 %, на расходуемые энергоносители – на 81,5 %, что свидетельствует о более высокой энергоэффективности технологии ударного погружения в сравнении с действующей.

В области строительства (рис.4) при бестраншейной прокладке коммуникаций, применение технологии в режиме порционной очистки позволяет снизить потери энергии на переуплотнение массива осадочных пород в районе забойного торца трубы и обеспечить его энергоэффективное резание кромкой обсадной трубы. Технология не требует дополнительных средств механизации (шнек, желонка), которые ведут к снижению производительности при увеличении длины скважины, а полученная на основе моделирования информация о шаге очистки обеспечивает рациональный и безаварийный режим проведения работ по сооружению скважин.

Следует особо отметить, что на основе предлагаемой технологии возможна эффективная и высокопроизводительная проходка обсаженных скважин в техногенных малосвязных пластах, таких как золоотвалы, хвостохранилища и т.п. В этом случае предлагаемая технология становится безальтернативной, поскольку обеспечивает устойчивость подсекаемого техногенного массива, не имеющего сформированных природных связей между частицами.

Технико-технологические решения рассмотренного подхода могут иметь широкое распространение в России и за рубежом при реализации скважинных способов добычи полезных ископаемых, например, урана, золота, олова, меди и др., в геологоразведке, а также в технологиях кучного выщелачивания [2, 7, 13].

Заключение. На основе результатов теоретических и натурных исследований установлено:

• в случае горизонтального прохождения скважины при подготовке стартового и приемного котлованов необходимо экспресс-методом определить, к какому типу относится разрабатываемый грунт, и при необходимости внести корректировки – если преобладают песчаные частицы, то шаг погружения увеличить на 1-2 диаметра трубы, если больше глинистых частиц, то шаг необходимо уменьшить; при реализации технологии циклично-поточного удаления следует стремиться к формированию как можно более протяженной порции;

• в случае вертикального прохождения скважины выполненные расчеты позволяют оценить, какая энергия удара будет достаточной, чтобы погрузить обсадной кондуктор на заданную глубину в массив осадочных горных пород, при этом на более ранних стадиях погружения перемещения будут значительно выше;

• предложенная технология является универсальной и может применяться при бурении геологоразведочных скважин с отбором ориентированного керна, при установке стартовых кондукторов дегазационных скважин, бестраншейной прокладке подземных коммуникаций, выполнении проходки скважин в малосвязных техногенных пластах и при скважинных технологиях добычи полезных ископаемых.

Литература

- Aleksandrova N.I. Influence of soil plug on pipe ramming process. Journal of Mining Science. 2017. Vol. 53. N 6, p. 1073-1084. DOI: 10.1134/S1062739117063138

- Timonin V.V., Alekseev S.E., Karpov V.N., Kharlamov Yu.P. Drilling of wells with increased diameter in the cryalit zones of the North. Politransportnye sistemy: Materialy IX Mezhdunarodnoi nauchno-tekhnicheskoi konferentsii v ramkakh goda nauki Rossiya – ES «Nauchnye problemy realizatsii transportnykh proektov v Sibiri i na Dalnem Vostoke», 17-18 noyabrya 2016, Novosibirsk, Rossiya. Novosibirsk: SGUPS, 2017, p. 9-13 (in Russian).

- Gileta V.P., Tishchenko I.V., Vanag Yu.V. Increase in efficiency of the driving of wells by method of vibro-impact pushing. Bulletin of the Kuzbass State Technical University. 2016. N 6, p. 82-88. (in Russian).

- Dvoinikov M.V. Research on technical and technological parameters of inclined drilling. Journal of Mining Institute. 2017. Vol 223, p. 86. DOI: 10.18454/PMI.2017.1.86

- Isakov A.L., Kondratenko A.S., Petreev A.M. Simulation of metal pipe driving in soil with batchwise removal of plug. Journal of Mining Science. 2019. Vol. 55. N 4, p. 547-555. DOI: 10.1134/S1062739119045892

- Litvinenko V.S., Dvoinikov M.V. Methodology for determining the parameters of drilling mode for directional straight sec-tions of well using screw downhole motors. Journal of Mining Institute. 2020. Vol 241, p. 105. DOI: 10.31897/PMI.2020.1.105

- Mineev G.G., Vasiliev A.A., Nikitenko A.G. Heap leaching of gold ores. Proceedings of Irkutsk State Technical University. 2017. Vol. 21. N 4 (123), p. 147-156. DOI: 10.21285/1814-3520-2017-4-147-156

- Kondratenko A.S., Karpov V.N., Smolentsev A.S., Syryamin A.T. Experience of installing conductors in soils during the construction of degassing wells from the surface. Fundamentalnye i prikladnye voprosy gornykh nauk. 2019. Vol. 6. N 2, p.135-143. DOI: 10.15372/FPVGN2019060224 (in Russian).

- Petreev A.M., Kondratenko A.S. Patent № 2501913 RF. Method of trenchless pipe laying in the soil. Published. 20.12.2013. Byul. 35.

- Saruev L.A., Shadrina A.V., Saruev A.L., Vasenin S.S., Pakharev A.V. Prospects for development of technology and fa-cilities of pilot bores horizontal directional drilling for trenchless laying of pipelines. Bulletin of the Tomsk Polytechnic University. Geo Аssets Engineering. 2019. Vol. 330. N 4, p. 89-97. DOI: 10.18799/24131830/2019/4/232 (in Russian).

- Meshkov A.A., Sadov A.P., Kharitonov I.L., Kondratenko A.S., Karpov V.N. Prospects for impact driving of steel hollow section pipes while drilling degasification holes from surface. Ugol – Russian Coal Journal. 2019. N 10, p. 50-55. DOI: 10.18796/0041-5790-2019-10-50-55

- Rybakov A. P. Basics of trenchless technology. Moscow: Press Byuro, 2005, p. 304 (in Russian).

- Skryabin R.M., Timofeev N.G. Development of auger system for wells of large diameter (Ø 500 mm or more) in exploration of placer deposits in the North. Vestnik of North-Eastern Federal University. 2012. Vol. 9. N 1, p. 85-89 (in Russian).

- Smolyanitskii B.N., Oparin V.N., Denisova E.V. Modern technologies for the construction of extended wells in soil masses and technical means of monitoring their trajectory. Novosibirsk: Izd-vo Sibirskogo otdeleniya RAN, 2016, p. 237 (in Russian).

- Kondratenko A.S., Karpov V.N., Konurin A.I., Khmelinin A.P. Тechnology for installation of starting conductors. Oil. Gaz. Novation. 2019. N 11 (228), p. 42-47 (in Russian).

- Trofimov V.I. Geotechnology and construction on frozen organic-mineral soils: monograph. Tver: Izd-vo Tverskogo gosudarstvennogo tekhnicheskogo universiteta, 2014, p. 268 (in Russian).

- Denisova E.V., Konurin A.I. Geomechanical model of the pneumatic borer and soil interaction. Journal of Mining Science. 2013. Vol. 49. Iss. 5, p.724-730. DOI: 10.1134/S1062739149050055

- Ghaseminejad V., Barari A., Rowshanzamir M.A. Numerical studies on soil-skirt roughness and sand plug impact in bearing capacity prediction of caisson foundations subjected to the uniaxial loads. Journal of Renewable and Sustainable Energy. 2018. Vol. 10. Iss. 5, p. 053308. DOI: 10.1063/1.502669814

- Guo Y., Yu X.B. Soil plugging mechanism on large diameter pipe piles: Insight from discrete element simulations. IFCEE 2015, March 17-21 2015, San Antonio, Texas, USA. ASCE, 2015, p. 1075-1086. DOI: 10.1061/9780784479087.096

- Isakov A.L. Classification of soils without stiff structural bonds by their strength characteristic. Journal of Mining Science. 2000. Vol. 36, p. 541-544. DOI: 10.1023/A:1016629330008

- Labenski J., Moormann C. Numerical simulation of the lateral bearing behavior of open steel pipe piles with regard to their installation method. 19th International Conference on Soil Mechanics and Geotechnical Engineering (ICSMGE 2017), 17-21 September 2017, Seoul, South Korea. ISSMGE, 2017. P. 2305-2308.

- Moormann C., Gowda S., Giridharan S. Numerical simulation of open ended pile installation in saturated sand. International Symposium on Energy Geotechnics. 25-28 September 2018, Lausanne, Switzerland. Energy Geotechnics, Springer, Cham, 2019, p. 459-466. DOI: 10.1007/978-3-319-99670-7_57

- Polukoshko S., Zagulins V. Analyses of effect of soil plugging during driving of open-ended pipe piles. 18th International Multidisciplinary Scientific Geoconference. 2-8 July 2018, Sofia, Bulgaria. SGEM, 2018, p. 3-10. DOI:10.5593/sgem2018/1.2/S02.001