Газодинамическое обрушение кровли при разработке месторождений калийных солей

- 1 — д-р техн. наук зав. лабораторией механики горных пород Горный институт УрО РАН ▪ Orcid ▪ Scopus

- 2 — д-р техн. наук зав. лабораторией геотехнических процессов и рудничной газодинамики 2 Пермский национальный исследовательский политехнический университет ▪ Orcid ▪ Scopus

- 3 — канд. техн. наук старший научный сотрудник Горный институт УрО РАН ▪ Orcid ▪ Scopus

Аннотация

При разработке практически всех месторождений калийных солей одной из наиболее сложных задач обеспечения безопасности горных работ является изучение газодинамических явлений (ГДЯ). С ГДЯ связаны внезапные выбросы соли и газа, динамические разрушения, которые сопровождаются интенсивным газовыделением и возможным выносом разрушенной породы в горную выработку. Геологическими предпосылками развития ГДЯ зачастую является слоистое строение массива соляных пород, наличие прослоев и слоев соляных глин. Применительно к условиям рудника Усольского калийного комбината проведены комплексные исследования факторов, характеризующих возможность газодинамического обрушения кровли очистных камер. В рамках шахтных исследований определены давление свободных газов и начальная скорость газовыделения в породах кровли выработок. Полученные экспериментальные оценки использовались как параметрическая основа математического моделирования геомеханических процессов в условиях приконтактного скопления свободного газа. Деформирование слоистого соляного массива, подработанного камерной системой разработки, описывалось моделью идеальной упруго-пластичной среды с внутренним трением. В качестве критерия пластичности в области сжатия использовалась параболическая огибающая кругов Мора. При численной реализации деформирование глинистых контактов моделировалось контактными элементами Гудмана. По результатам многовариантных численных расчетов установлено, что основными факторами, определяющими возможность реализации ГДЯ, являются дополнительное давление газа на контакте, ширина пролета выработки и расстояние от кровли до первого содержащего газ контакта. При многоярусном расслоении пород кровли существует опасность формирования крупных очагов ГДЯ и реализуется механизм последовательного обрушения слоев в мгновенном режиме.

Введение. Одна из актуальных задач безопасной и эффективной разработки месторождений калийных руд – изучение газодинамических явлений [1, 13, 16, 19, 20, 22]. За последние десятилетия только на калийных рудниках Верхнекамского (Россия) и Старобинского (Беларусь) месторождений при очистной выемке сильвинитовых пластов произошло более 500 газодинамических явлений интенсивностью до 5500 т [2, 4, 7, 11].

ГДЯ на месторождениях калийных солей представляют собой локализованные разрушения горных пород в виде внезапных выбросов соли и газа, обрушений пород кровли (разрушение пород почвы), явлений комбинированного типа и отжимов призабойной части пород, в большинстве случаев сопровождаются интенсивным газовыделением, а иногда и выносом разрушенной породы в выработку на значительное расстояние (более 100 м). В силу внезапности, значительной мощности, наличия поражающих факторов в виде разлетающихся с большой скоростью кусков породы, ударной воздушной волны и выделяющихся горючих газов ГДЯ могут приводить к катастрофическим последствиям и летальным исходам [2, 11].

В общем количестве ГДЯ, произошедших на рудниках Верхнекамского и Старобинского месторождений калийных солей, превалируют явления, связанные с внезапным разрушением кровли и (или) почвы горных выработок. Их доля в общем количестве ГДЯ составляет около 70 %.

Практикой ведения горных работ и исследованиями установлено, что геологическими предпосылками развития ГДЯ данного типа является слоистое строение массива соляных пород – наличие в породах кровли и почвы горных выработок прослоев и слоев соляных глин (галопелитов), мощность которых может достигать десятков сантиметров. К галопелитовым прослоям и слоям, а также к литологическим разностям соляных пород приурочены приконтактные скопления свободного газа. При подработке (надработке) горной выработкой скоплений свободных приконтактных газов создаются условия для реализации ГДЯ [8, 11]. В этой связи весьма важным элементом анализа опасности ГДЯ является изучение количественных газодинамических характеристик слоистого массива соляных пород, к которым относятся: газоносность пород по свободным газам, давление свободных газов и начальная скорость газовыделения. Скорость газовыделения используется непосредственно для разработки критериев текущего прогнозирования угрозы развития ГДЯ в призабойной зоне горной выработки.

Натурные экспериментальные исследования газоносности соляных пород по свободным газам, давления свободных газов и последующие теоретические исследования проводились для условий шахтного поля рудника Усольского калийного комбината, где с начала ведения подготовительных и очистных горных работ в период 2018-2019 гг. произошло восемь газодинамических явлений в виде внезапных обрушений пород кровли, сопровождавшихся газовыделением.

Газоносность и газодинамические характеристики пород. Природные опасности в калийных рудниках, связанные с ГДЯ, определяются газоносностью калийных пластов и вмещающих пород. Газоносность характеризуется объемом газа, приходящегося на единицу массы или объема породы, и его компонентным (химическим) составом. По характеру связи с соляной породой природные газы подразделяются на свободные и связанные. Свободные природные газы находятся в открытых макропорах и трещинах породы под давлением, теоретически достигающим величины напряжений, действующих в породном массиве. Связанные газы содержатся в соляных породах в виде микроскопических пузырьков внутри кристаллов соляных пород (внутрикристаллические), в закрытых микропорах между кристаллами (межкристаллические), в сорбированном состоянии на поверхности кристаллов, пор и трещин [4, 8 - 11].

Установлено, что природные газы в отрабатываемых пластах, вмещающих породах и неотрабатываемых сильвинитовых и карналлитовых пластах, находящихся в междупластьях, кровле и почве, распределены крайне неравномерно [2, 11]. На практике существуют участки калийных пластов, практически не содержащие газа, но могут встречаться и локальные скопления свободных газов объемом до нескольких тысяч кубических метров, связанные с участками геологических аномалий (трещин и каверн, зоны интенсивной складчатости, замещения одних соляных пород другими, участками распространения смешанных солей (сильвинит + карналлит) и т.д.). Компонентный состав газов месторождений калийных солей представляет собой сложные смеси из горючих и инертных газов, составляющими которых являются азот, метан, водород и углеводороды метанового ряда [4]. На основании результатов ранее проведенных исследований установлено, что содержание связанных газов изменяется от тысячных долей до 0,4 м3, свободных газов – практически от нуля до десятков кубических метров газа на 1 м3 породы. Таким образом, в большинстве случаев преобладающее значение в общей газоносности соляных пород имеет свободный газ. В механизме протекания газодинамических явлений принимает участие только свободный газ, поскольку для перехода в свободную фазу связанных газов необходимым является растворение соляных пород, либо их измельчение до пылеобразного состояния, что при ведении горных работ не наблюдается.

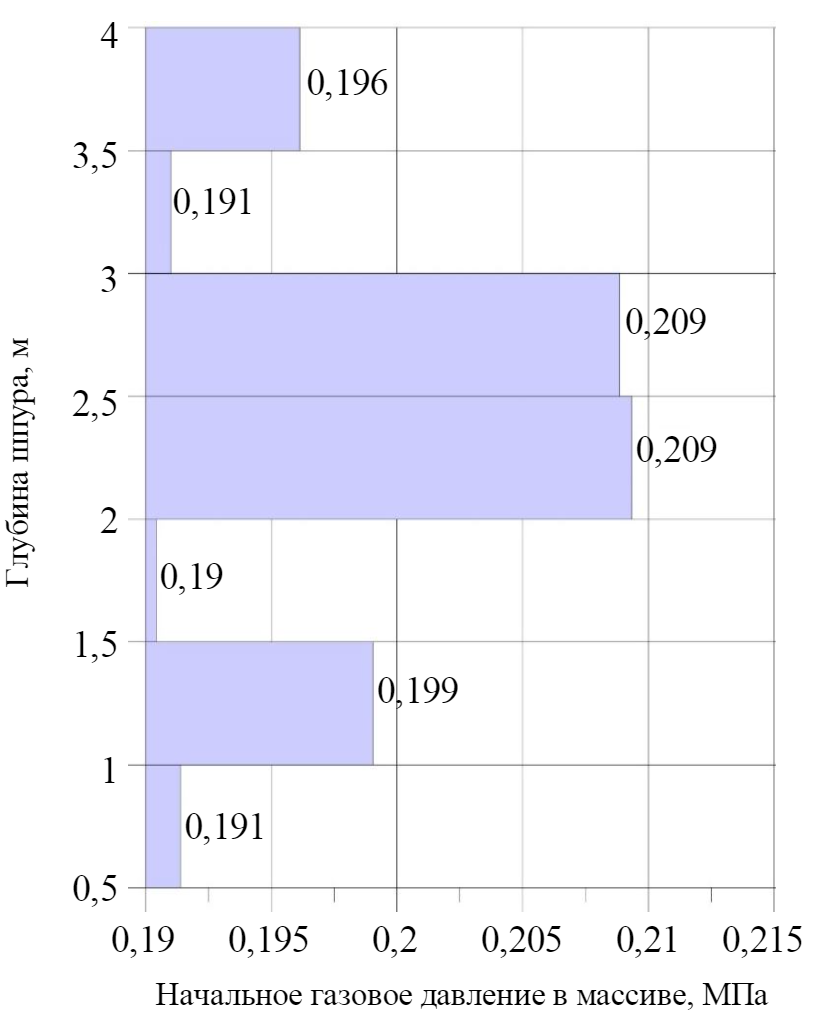

В условиях рудника Усольского калийного комбината проводились экспериментальные исследования газоносности по свободным газам и газодинамических характеристик сильвинитовых пластов КрII и КрIII, а также пород кровли горных выработок. Определение газоносности пород, давления свободных газов и начальной скорости газовыделения выполнялось на трех панелях путем шахтных инструментальных наблюдений за газовыделениями из 32 шпуров и скважин диаметром 42 мм, пробуренных в горных выработках с одновременным отбором проб свободного газа. На основании результатов экспериментальных исследований газодинамических характеристик установлено, что давление свободных газов в породах кровли пласта КрII изменяется от 0,22 до 0,46 МПа, пласта КрIII – от 0,19 до 0,36 МПа. Пример распределения давления свободных газов в породах кровли пласта КрII представлен на рис.1.

Начальная скорость газовыделения в породах кровли пласта КрII изменяется от 0,13 до 2,55 л/мин, пласта КрIII – от 0,12 до 0,69 л/мин.

Результаты шахтных экспериментальных исследований позволили количественно оценить газоносность по свободным газам пород кровли горных выработок, проходимых по пластам КрII и КрIII, а также выделить по геологическому разрезу в породах кровли интервалы расположения газоносных пород. В интервалах расположения газоносных пород в кровле горных выработок установлены значения давления свободных газов. Полученные экспериментальные оценки представляют параметрическую основу для математического моделирования геомеханических процессов в условиях приконтактного скопления свободного газа.

Основные методические положения геомеханического анализа. Оценка возможности реализации ГДЯ в кровле выработки основывается на математическом моделировании изменения ее напряженно-дефор¬мированного состояния и критериальной оценке разрушения пород при отработке газонасыщенного неоднородного слоистого породного массива [6].

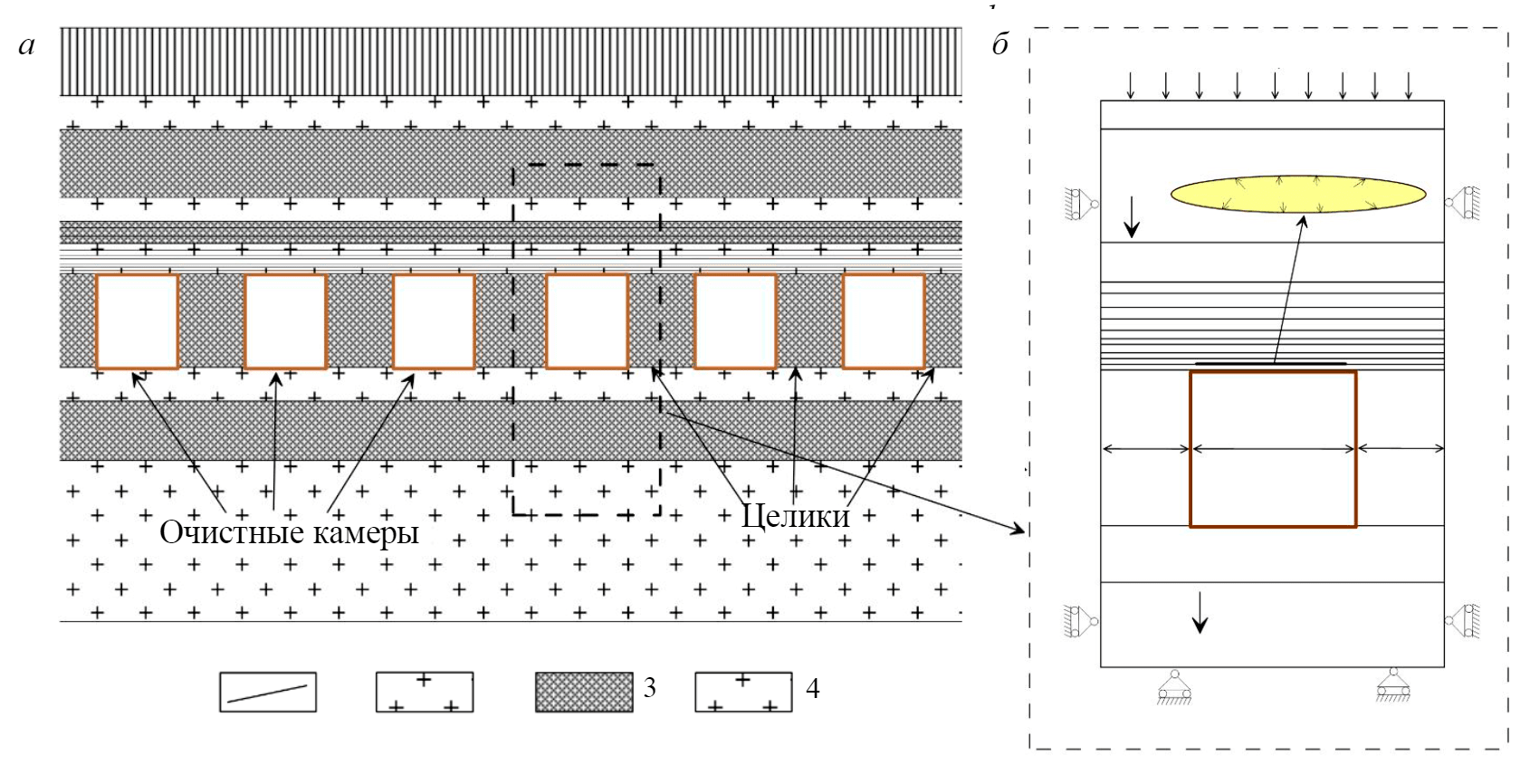

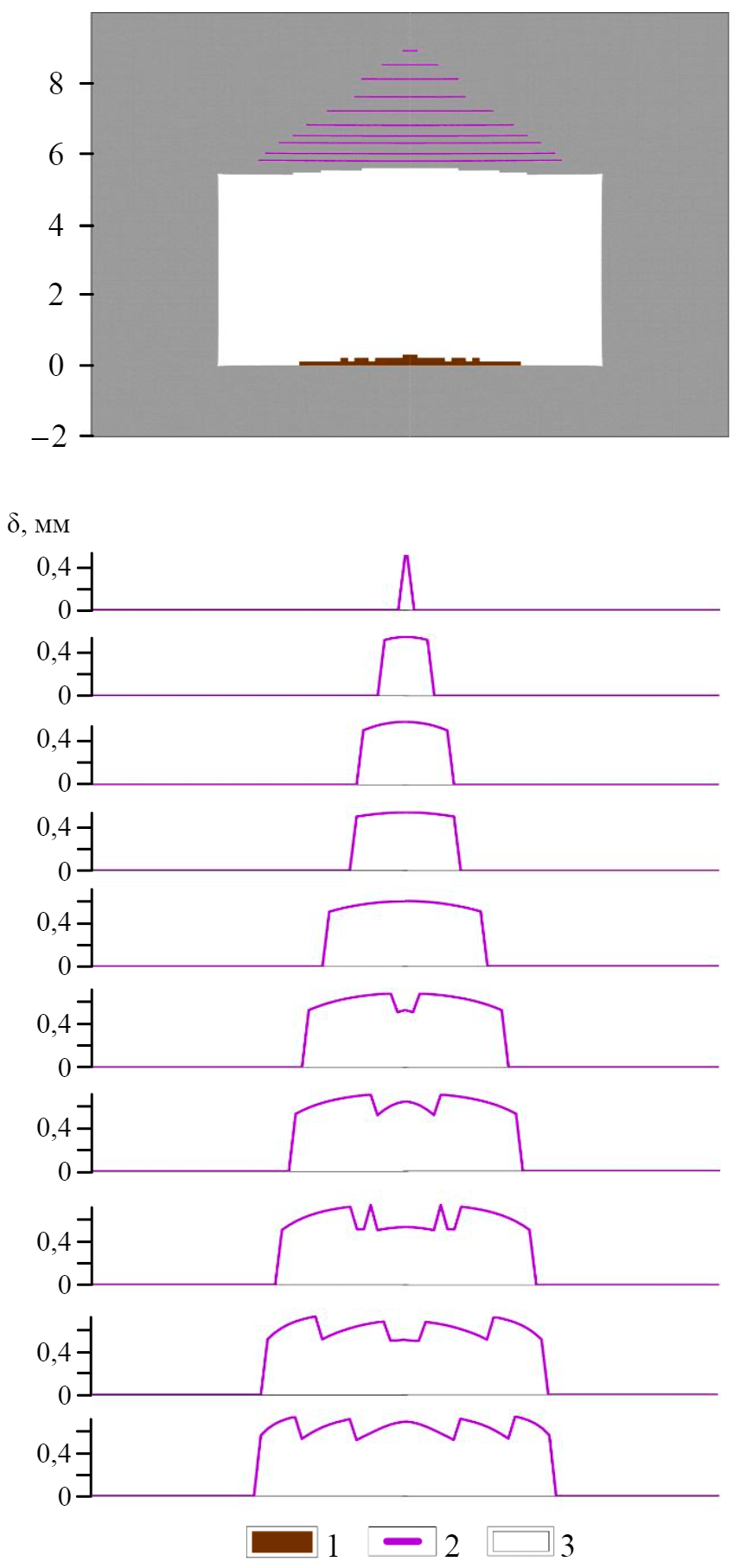

При проходке выработки за фронтом очистных работ вследствие деформации кровли происходит расслоение породного массива по границам пластов и глинистым прослоям. При раскрытии одного или более глинистых контактов в образовавшуюся полость мигрирует газ из окружающего массива (рис.2). Из результатов измерений видно, что давление газа в раскрытом контакте превышает атмосферное давление в выработке, а значит, вносит дополнительный вклад в обрушение кровли. Очевидно, что для любых горно-геологических условий и физико-механических свойств пород можно определить предельное давление газа P в раскрытом контакте, при котором возможна реализация ГДЯ.

При анализе напряженно-деформированного состояния подработанной толщи необратимый характер деформирования соляных пород описывался моделью идеальной упруго-пластичной среды с внутренним трением. В качестве критерия пластичности в области сжатия использовалась параболическая огибающая кругов Мора [21]. Тогда условием локализации пластических деформаций является выполнение равенства

в области растяжения

где τmax = (σ1 – σ3)/2 – максимальное касательное напряжение; σ = (σ1 + σ3)/2 – нормальное напряжение; σc – предел прочности на сжатие; σt – предел прочности на растяжение; σ1, σ3 – главные напряжения, определяемые по результатам математического моделирования.

Отметим, что зоны локализации пластических деформаций, как принято в геомеханике, отождествляются с процессами трещинообразования, соответственно за счет сдвига и растяжения.

При численной реализации деформирование глинистых контактов между слоями моделировалось контактными элементами Гудмана [24]. Связь нормального к контакту напряжения σn с соответствующей деформацией δn описывалась линейным уравнением

где kn – нормальная жесткость контакта, при δn > 0 контакт считался раскрытым и принималась kn = 0.

Для касательных напряжений τs, действующих по линии контакта, связь с деформацией сдвига δs определялась трехзвенной кусочно-линейной аппроксимацией:

где ks – сдвиговая жесткость контакта; km – сдвиговая жесткость контакта на участке разупрочнения; kp – пиковая прочность контакта; τ* – остаточная прочность.

Предельное сопротивление контакта сдвигу (пиковая прочность) вычислялось согласно уравнению Кулона:

где Cj – коэффициент сцепления контакта; \(\ \phi_j\) – угол внутреннего трения контакта. При действии на контакт напряжений растяжения принималось, что контакт «раскрылся» и его прочность на сдвиг снижалась до нуля (kn = ks = 0).

Поступление газа моделировалась постепенным увеличением давления P в раскрытой части контакта. На каждом шаге приращения давления решалась квазистатическая задача по определению приращения перемещений и напряжений.

В качестве первого условия обрушения пород в выработанное пространство принимался выход зоны действия растягивающих напряжений на обнажение [14]. Реализация этого критерия осуществлялась путем специальной организации вычислительного итерационного процесса: на каждой итерации из рассмотрения исключались (обнулялись) конечные элементы, примыкающие к границе кровли выработанного пространства.

В случае достижения областью сдвиговой трещиноватости «раскрытого» глинистого контакта происходит обрушение пород в выработанное пространство [6]. Учет данного критерия обрушения также реализован в расчетной процедуре путем локализации и последующего исключения из расчетов областей, ограниченных «раскрытым» глинистым прослоем и зонами сдвиговой трещиноватости.

Принятые подходы ранее были апробированы при моделировании расслоения и разрушения кровли и почвы выработок для условий Верхнекамского и Старобинского месторождений калийных солей [15].

Применительно к условиям рудника Усольского калийного комбината рассматривалась первоначальная камерная отработка сильвинитового пласта КрII. Ширина камер составляла 5,5 и 3,2 м. Ширина междукамерных целиков изменялась от 5,8 до 8 м для камер шириной 3,2 м и от 8,6 до 14,6 м для камер шириной 5,5 м. Средняя вынимаемая мощность составляла 5,5 м.

Характерный разрез продуктивной толщи представлен на рис.2, а. Физико-механические свойства соляных пород и глинистых прослоев задавались по результатам лабораторных испытаний (табл.1) [17]. Механические характеристики глинистых контактов принимались по данным специализированных лабораторных исследований [3] (табл.2).

Таблица 1

Физико-механические свойства соляных пород

| Порода | Модуль деформации E, ГПа | Коэффициент Пуассона v | Удельный вес γ, Н/м3 | Предел прочности на сжатие σc, МПА | Предел прочности на растяжение σt, МПА |

| Каменная соль | 1,0-1,2 | 0,3 | 0,0215-0,0222 | 20,6 | 1,06 |

| Глина | 0,1 | 0,4 | 0,0220 | 13,7 | 0,90 |

| Сильвинит | 0,9-1,0 | 0,3 | 0,0218 | 19,6 | 0,83 |

Таблица 2

Характеристики глинистых контактов

| Нормальная нагрузка σn, МПа | Предел прочности на сдвиг τp, МПа | Деформация на пределе прочности δp, мм | Вертикальное смещение при пределе прочности δп, мм | Остаточная прочность на сдвиг τ*, МПа | Жесткость сдвига на пределе прочности ks, ГПа/м | Жесткость разупрочнения km, ГПа/м |

| 2 | 1,60 | 0,98 | 0,14 | 1,29 | 1,63 | 0,06 |

| 3,5 | 2,17 | 1,21 | 0,29 | 1,79 | 1,79 | 0,08 |

| 5 | 2,93 | 1,27 | 0,25 | 2,62 | 2,31 | 0,13 |

| 10 | 5,12 | 2,00 | 0,51 | 4,91 | 2,57 | 0,10 |

На данном этапе анализа рассматривалась протяженная очистная камера, расположенная в зоне полной подработки (рис.2). Это позволило ограничиться двумерной постановкой и при симметрии задачи существенно уменьшить объем вычислительных ресурсов.

Подработанная соляная толща находилась под действием массовых сил интенсивностью γi (γi – плотность пород). На расстоянии 3m (m – вынимаемая мощность) выше кровли камеры породный массив заменялся весом вышележащей толщи, что значительно уменьшало размеры расчетной области и, соответственно, снижало временные затраты на математическое моделирование. На боковых границах задавались нулевые горизонтальные перемещения, на нижней – принимались равными нулю вертикальные перемещения.

Численная реализация осуществлялась методом конечных элементов в перемещениях [18] с дискретизацией рассматриваемой области на треугольные элементы первого порядка. Конечно-элементное решение упруго-пластической задачи основывалось на методе секущей матрицы [12].

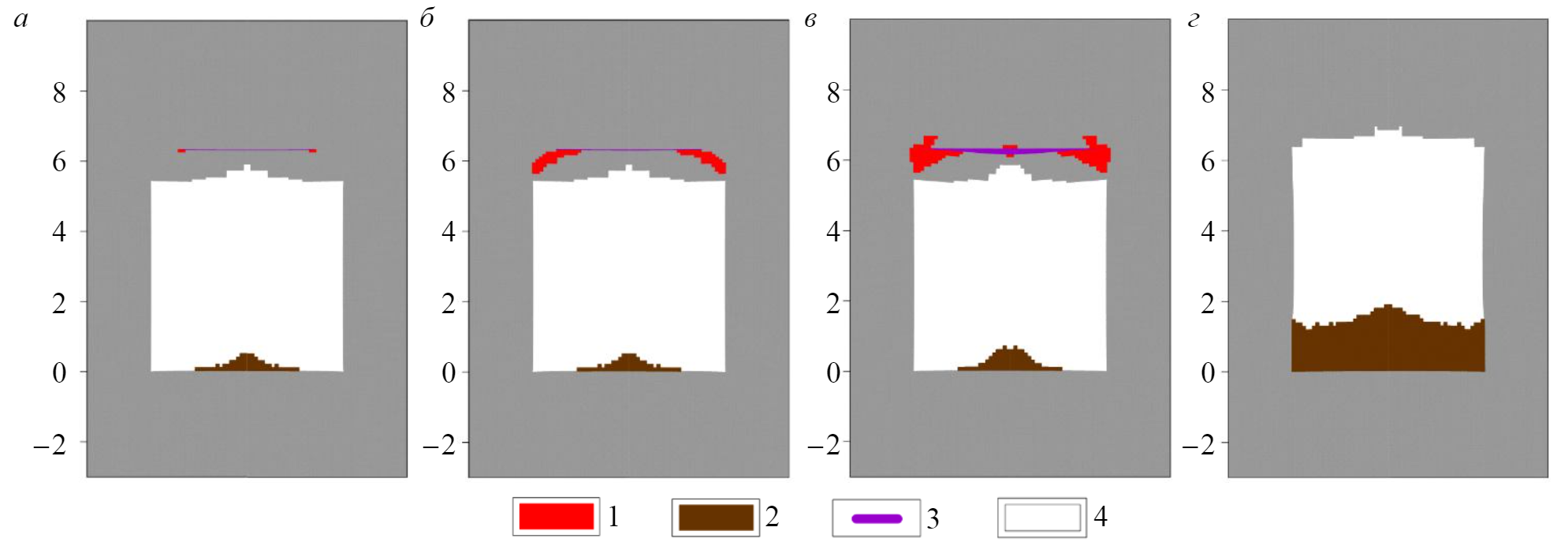

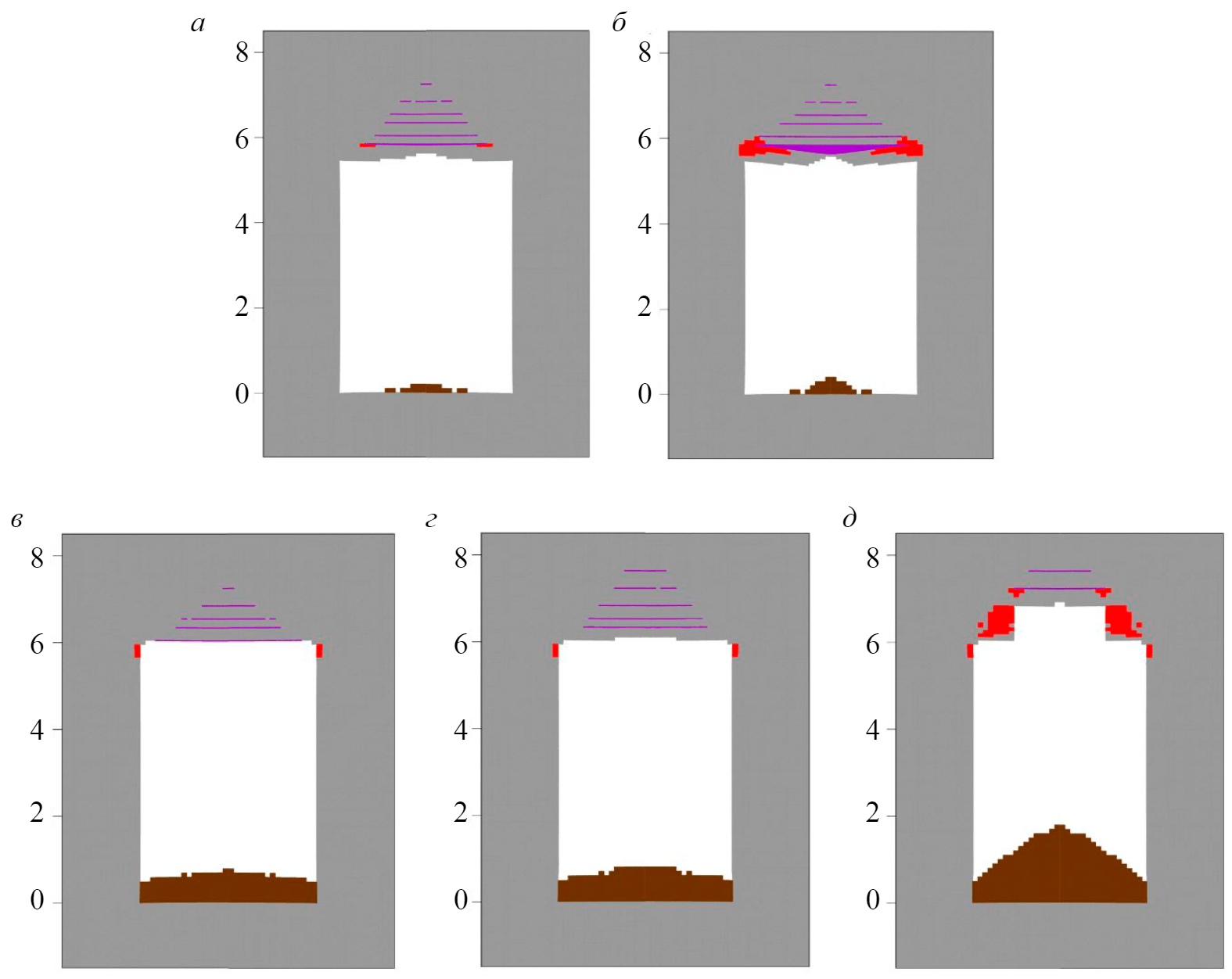

Механизм реализации ГДЯ при раскрытии одного контакта. Характер обрушения кровли выработки вследствие раскрытия одного глинистого контакта и нарастания в нем давления газа показан на примере очистной камеры шириной 5,5 м при ширине целика 8,6 м (рис.3). Расстояние от контакта до кровли выработки 0,9 м. При раскрытии контакта и наличии в нем давления газа происходит незначительное обрушение пород из центральной части кровли. В краевых частях раскрытого контакта начинает формироваться область трещиноватости вследствие действия растягивающих напряжений (рис.3, а). С увеличением давления (рис.3, б) происходит развитие области разрушающих растягивающих напряжений от контакта к кровле камеры. На этом этапе не происходит дальнейшего обрушения пород из кровли выработки. Предкритическое состояние (рис.3, в) характеризуется существенным расширением области трещиноватости вокруг контакта, ее «прорастанием» не только в направлении выработки, но и вверх по разрезу, а также локализацией разрушения в зоне максимального раскрытия контакта (центральная часть контакта). В этот момент вновь наблюдается обрушение породы из кровли выработки. После достижения зоной трещиноватости границы выработанного пространства происходит массовое обрушение пород кровли (рис.3, г).

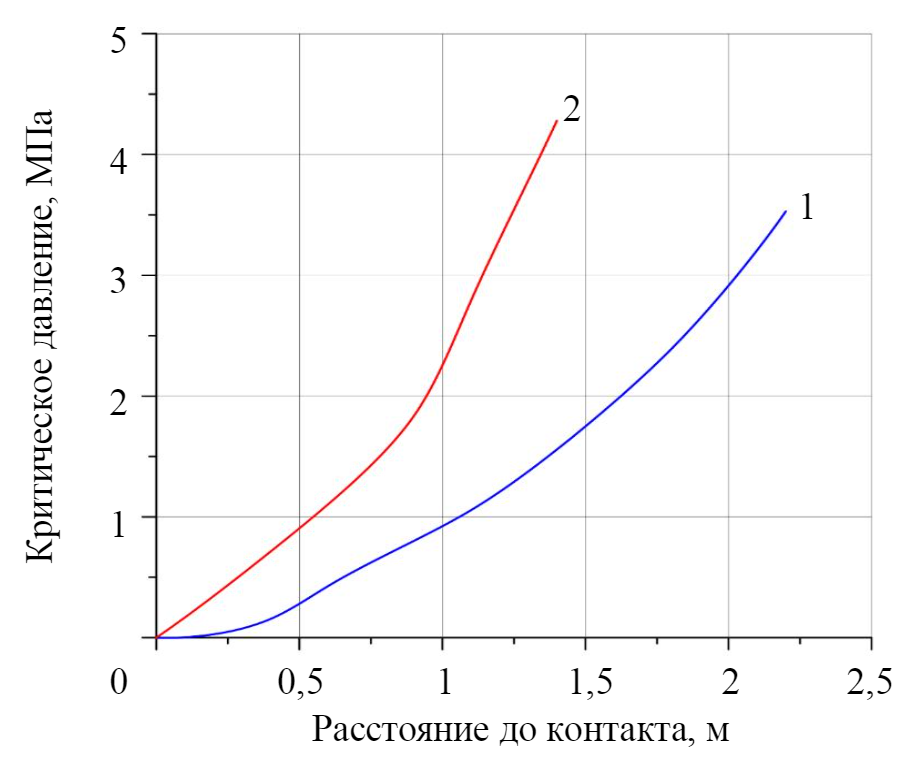

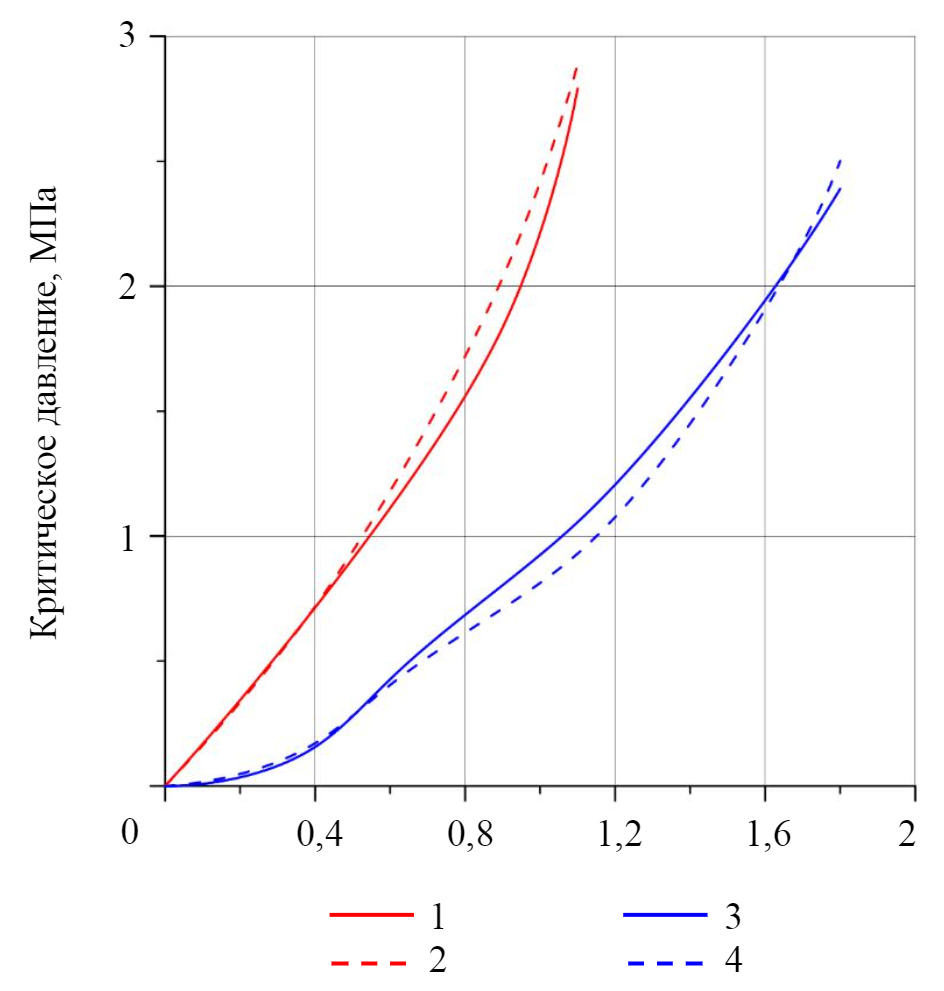

Вследствие обрушения кровли до глинистого контакта мгновенно изменяется напряженно-деформированное состояние пород в окрестности камеры, что может приводить к обрушению пород, залегающих выше глинистого прослоя. С увеличением расстояния от кровли до раскрытого контакта интенсивность возможного обрушения повышается. Вместе с тем, вследствие увеличения необходимого для реализации ГДЯ критического давления, вероятность внезапного выброса снижается (рис.4). Как видно из рис.4, уменьшение пролета камеры ведет к существенному росту P, необходимого для реализации внезапного обрушения пород кровли. Изменение ширины целика, как показали выполненные расчеты, не оказывает значимого влияния на опасность реализации ГДЯ. Так, например, критическое давление газа в контакте, залегающем на расстоянии 0,9 м от кровли, при ширине камеры 5,5 м составляет около 1 МПа как для целика шириной 8,6 м, так и для целика шириной 14,6 м. При отработке очистных камер комбайном Урал 61-А (а = 3,2 м) при том же расстоянии до контакта давление находится на уровне 2 МПа при ширине целика 5,8 и 8,0 м.

Моделирование формирования очага ГДЯ при многоярусном расслоении кровли. При оценке расслоения по множественным контактам в модель были интегрированы наиболее выраженные прослойки глины и границы пластов, характерные для продуктивного геологического разреза рудника Усольского калийного комбината.

По результатам измерений давления свободных газов в породах кровли не выявлено закономерностей распределения этого параметра от расстояния до кровли (см. рис.1). Поэтому при множественном расслоении нарастание давления во всех раскрытых контактах принималось постоянным.

Очевидным условием формирования очага ГДЯ в глинистом прослое является его раскрытие, только после этого в глинистый контакт может начать мигрировать газ из окружающего массива. Это означает, что при прочих равных условиях интенсивность расслоения в кровле может служить индикатором возможности формирования очага ГДЯ.

Проведенные многовариантные расчеты показали, что интенсивность расслоения по глинистым контактам и границам пластов в первую очередь зависит от ширины камер. При ширине камеры 5,5 м (рис.5) для условий рудника Усольского калийного комбината возможно расслоение на высоту до 3,5 м над кровлей выработки, что значительно увеличивает вероятность формирования крупного очага ГДЯ. При этом изменение ширины целика практически не оказывает влияния на интенсивность расслоения.

Обрушение кровли выработки вследствие нарастания давления газа при многоярусном расслоении (рис.6) на начальном этапе является подобным реализации ГДЯ при раскрытии одного контакта: в краевых частях ближайшего к кровле выработки раскрытого контакта начинает формироваться область трещиноватости вследствие действия растягивающих напряжений (рис.6, а). С увеличением давления (рис.6, б) происходит развитие области разрушающих растягивающих напряжений от контакта к кровле камеры и ее «прорастание» вверх по разрезу. На этом этапе характер разрушения пород в кровле выработки неотличим от рассмотренного выше одиночного контакта вследствие того, что давление в нем сдерживает расслоение вышележащих контактов. После достижения зоной трещиноватости кровли выработки происходит обрушение пород кровли (рис.6, в), ограниченное последним контактом, до которого распространилась зона трещиноватости. Это обуславливает интенсификацию расслоения в вышележащих глинистых прослоях и даже раскрытие ранее полностью закрытых контактов (рис.6, г), что ведет к дальнейшему обрушению кровли вплоть до формирования устойчивого или относительно устойчивого состояния (рис.6, д). Очевидно, что кровля на рис.6, г находится в относительно устойчивом состоянии только по формальной процедуре численных расчетов. Последовательное обрушения слоев происходит в мгновенном режиме. Состояния, представленные на рис.6, в, г, д, реализуются одномоментно одно за другим при достижении критического давления газа.

Полученный характер формирования многоярусного очага ГДЯ, а именно доминирование ближайшего к выработке раскрытого контакта на этапе до начала обрушения, подтверждается схожестью полученных ранее кривых зависимости критического давления газа от расстояния до раскрытого контакта (см. рис.4) и графиков зависимости критического давления от расстояния до первого раскрытого газонасыщенного контакта при многоярусном расслоении (рис.7). Это позволяет распространить полученные закономерности реализации ГДЯ при раскрытии одного контакта и на случай многоярусного расслоения.

Выводы

Многовариантное геомеханическое моделирование процесса формирования очагов ГДЯ и оценка условий, определяющих предпосылки к внезапным выбросам соли и газа из кровли выработок, позволили получить следующие результаты:

1. Наличие глинистых контактов в кровле выработки может приводить к формированию в них очага ГДЯ с последующим обрушением породы в выработанное пространство.

2. Основными факторами, определяющими возможность реализации ГДЯ, являются: дополнительное давление газа на контакте, ширина пролета выработки и расстояние от кровли до первого содержащего газ контакта. При этом ширина междукамерных целиков не оказывает значимого влияния на опасность ГДЯ.

3. При многоярусном расслоении пород кровли существует опасность формирования крупных очагов ГДЯ. В этом случае реализуется механизм последовательного обрушения слоев, который происходит в мгновенном режиме.

4. Оценка интенсивности расслоения в кровле выработки даже без учета влияния газового фактора позволяет дать рекомендации по глубине профилактического бурения дегазационных шпуров.

Литература

- Andreiko S.S., Ivanov O.V., Nesterov E.A. The suppression of gas-dynamic phenomena in the development of the Verkhnekamskoye and Starobinskoye potash salt deposits. Nauchnye issledovaniya i innovatsii. 2009. Vol. 3. N 4, p. 34-37 (in Russian).

- Andreiko S.S., Kalugin P.A., Shcherba V.Ya. Gas-dynamic phenomena in potash mines: Genesis, forecast and management: Monograph. Minsk: Vysheishaya shkola, 2000, p. 335 (in Russian).

- Baryakh A.A., Asanov V.A., Pankov I.L. Physical and mechanical properties of salt rocks of the Verkhnekamskoye potash deposit. Perm: Izd-vo PGTU, 2008, p. 199 (in Russian).

- Zemskov A.N., Kondrashev P.I., Travnikova L.G. Natural gases of potash deposits and measures to control them. Perm: Tipografiya kuptsa Tarasova, 2008, p. 414 (in Russian).

- Kovalev O.V., Livenskii V.S., Meshcheryakov V.V. Safe mining specifics of potash deposits. Minsk: Polymya, 1982, p. 96 (in Russian).

- Baryakh A. A., Shumikhina A. Yu., Toksarov V. N., Lobanov S. Yu., Evseev A. V. Criteria and Peculiarities of the Bedded Roof Failure During Mining of Verchnekamskoe Potash Deposit. Gornyi Zhurnal. 2011. N 11, p. 15-19.

- Laptev B.V. Prevention of gas-dynamic phenomena in potash mines. Moscow: Nedra, 1994, p. 142 (in Russian).

- Litvinovskaya N.A., Bobrov D.A. Studies in various geological and mining conditions of the dynamics of changes over time of the free gases pressure in the soil rocks of opening workings in the mines of JSC «Belaruskali»». Strategiya i protsessy osvoeniya georesursov: Sb. nauch. tr. Iss. 16; Gornyi institut Uralskogo otdeleniya RAN. Perm, 2018, p. 320-323 (in Russian).

- Litvinovskaya N.A. Results of studies of gas content and gas dynamic characteristics of the IV potash horizon in the area of opening slopes of the 2RU mine field of PJSC «Belaruskali». Gornoe ekho. 2019. N 2(75), p. 79-82. DOI: 10.7242/echo.2019.2.19 (in Russian)

- Barbikov D.V., Andreiko S.S., Ivanov O.V., Bobrov D.A. Gas dynamics of rock mass at the Krasnoslobodsk fault. Gornyi Zhurnal. 2018. N 8, p. 38-42. DOI: 10.17580/gzh.2018.08.04

- Proskuryakov N.M., Kovalev O.V., Meshcheryakov V.V. Management of gas-dynamic processes in potash ore layers. Moscow: Nedra, 1988, p. 239 (in Russian).

- Fadeev A.B. Finite element method in geomechanics. Moscow: Nedra, 1987, p. 221 (in Russian).

- Anon K. Potash Mining in the Werra District. Phos. & Potas. 1973. N 64, p. 37-40.

- Baryakh A.A., Fedoseev A.K. Sinkhole Formation Mechanism. Journal of Mining Science. 2011. Vol. 47. Iss. 6, p. 404-403. DOI: 10.1134/S1062739147040022

- Andreiko S., Baryakh A., Lobanov S., Fedoseev A. Geo Mechanical Estimation of Danger of Gas-Dynamic Failure During Potash Deposits Mining. Procedia Engineering. 2017. Vol. 191, p. 954-961. DOI: 10.1016/j.proeng.2017.05.266

- Hedlund F.H. The extreme carbon dioxide outburst at the Menzengraben potash mine 7 July 1953. Safety Science. 2012. Vol. 50. Iss. 3, p. 537-553. DOI: 10.1016/j.ssci.2011.10.004

- Baryakh A.A., Dudyrev I.N., Asanov V.A., Pankov I.L. Interaction of layers in salt deposit. 1. Mechanical properties of joints. Journal of Mining Science. 1992. Vol. 28. Iss. 2, p.145-149.

- Khoei A.R. Extended Finite Element Method: Theory and Applications. Hoboken, New Jersey, 2015, p. 584.

- Rauche H. Die Kaliindustrie im 21. Jahrhundert: Stand der Technik bei der Rohstoffgewinnung und der Rohstoffaufbereitung sowie bei der Entsorgung der dabei anfallenden Rückstände. Springer Vieweg, 2015. p. 560.

- Siemann M.G., Ellendorff B. The composition of gases in fluid inclusions of late Permian (Zechstein) marine evaporites in Northern Germany. Chemical Geology. 2001. Vol. 173, p. 31-44. DOI: 10.1016/S0009-2541(00)00266-7

- Zhigalkin V.M., Usoltseva O.M., Tsoi P.A., Luzhanskaya T.A., Rychkov B.A. Tracing of stress circle envelope based on the calculation and experiment data. Journal of Mining Science. 2010. Vol. 46. Iss. 6, p. 612-620. DOI: 10.1007/s10913-010-0078-6

- Trubetskoy K.N., Iofis M.A., Esina E.N. Geomechanical Service in Mining under Gas-and-Dynamic Phenomena. Journal of Mining Science. 2015. Vol. 51, p. 506-512. DOI: 10.1134/S1062739115030114

- Wriggers P., Nackenhorst U. Analysis and Simulation of Contact Problems. Berlin – Heidelberg: Springer, 2006, p. 398. DOI: 10.1007/3-540-31761-9

- Wriggers P. Computational Contact Mechanics. Berlin-Heidelberg: Springer, 2006, p. 521. DOI: 10.1002/0470091355.ecm033