О возможности утилизации карбонатсодержащих отходов добычи полезных ископаемых путем получения фотокаталитических композиционных материалов

- 1 — д-р техн. наук заведующий кафедрой Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 2 — канд. техн. наук старший научный сотрудник Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 3 — канд. техн. наук доцент Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

- 4 — младший научный сотрудник Белгородский государственный технологический университет им. В.Г.Шухова ▪ Orcid

Аннотация

Отходы недропользования составляют подавляющую по массе часть отходов, образующихся и накопленных на территории России. Увеличение объемов переработки полезных ископаемых горно-добывающей и горно-обогатительной отраслями ведет к обострению экологических проблем – возрастает негативное влияние отвалов вскрышных масс, отвальных хвостов обогащения и переработки минерального сырья на окружающую среду. На примере трех видов пород рассмотрена возможность применения карбонатных отходов недропользования в качестве сырьевых компонентов при формировании фотокаталитических композиционных материалов (ФКМ) при производстве строительных материалов и изделий, и одновременного решения экологических проблем территорий за счет масштабной утилизации техногенных отходов. Проведен комплекс физических (пористость, удельная поверхность, дисперсность, морфология поверхности) и химических (химический состав, кислотно-основные центры, дзета-потенциал, водородный показатель) исследований свойств карбонатных материалов различных генетических типов для определения возможности их применения как подложки при получении ФКМ. Фотокаталитический материал, получаемый осаждением золь-гель синтезированных соединений титана на минеральный носитель, предназначен для введения в состав цементных строительных композитов и придания им свойства самоочищения при эксплуатации. Проведено ранжирование минеральных порошков известняков Тюшевского (Т) и Пореченского (П) месторождений и мрамора Полоцкого месторождения согласно определенным требованиям – дисперсность, пористость, адсорбционная активность. Установление численных показателей по каждому виду сырья позволило определить степень пригодности минеральных порошков карбонатных пород для получения композиционных материалов, вводимых в состав строительных материалов. Проведено ранжирование минеральных порошков по увеличению потенциальной эффективности использования в составе ФКМ в следующей последовательности: известняк Т → известняк П → мрамор. ФКМ на основе карбонатных носителей проявляют высокие показатели деградации органического загрязнителя (более 90 %) и применимы как фотокаталитические агенты.

Финансирование

Исследование выполнено в рамках реализации Государственного задания Минобрнауки РФ № FZWN-2023-0006 с использованием оборудования Центра высоких технологий БГТУ им. В.Г.Шухова.

Введение

Наличие минеральных ресурсов – важное конкурентное преимущество российской экономики, определяющее место и роль страны на международной арене. Наряду с высокими показателями добычи и переработки полезных ископаемых, горно-обогатительная отрасль является одним из основных источников крупнотоннажных отходов, по составу и свойствам близких к природному сырью. Отходы недропользования представлены вскрышными и вмещающими горными породами, шламами, хвостами обогащения полезных ископаемых и иными отходами геологического изучения, разведки, добычи и первичной переработки минерального сырья, содержащими или не содержащими полезные ископаемые и компоненты. По данным Росстата за 2023 г. на предприятиях по добыче полезных ископаемых было образовано 8666,3 млн т отходов, из них утилизировано около 40 % (3564,8 млн т). Основные пути снижения ущерба окружающей среде от выделения и накопления отходов горного производства – сокращение их объемов, обезвреживание и утилизация [1].

Необходимость утилизации продуктов недропользования путем вовлечения отходов в промышленное использование обусловлена высокой экологической нагрузкой на окружающую среду [2]. Решению проблем наиболее полного использования отходов и ресурсосбережения в значительной степени может способствовать расширение спектра технологий применения вторичных минеральных ресурсов при создании высокотехнологичных продуктов, имеющих высокую добавленную стоимость.

Породы карбонатного состава являются одними из наиболее распространенных и востребованных видов минерального сырья, применяемого при производстве широкого спектра продукции. При добыче и переработке карбонатных горных пород (известняка, мела, известняка-ракушечника, доломита, мрамора, известкового туфа, мергелей) доля образующихся отходов может составлять 30-40 % от общей массы перерабатываемого материала. В линейке сырья для строительных материалов среди относительно мономинеральных пород они занимают третье место, уступая глинам и кварцевым пескам. Среди модификаторов минерального происхождения на рынке добавочных цементов наиболее широко представлены известняк (22 %), доменный гранулированный шлак (58 %) и пуццолановая добавка (15 %). Минеральные порошки, выступающие в качестве наполнителей в составе строительных изделий и конструкций, уплотняют структуру бетона, позволяя уменьшить расход цемента и снизить стоимость продукта [3, 4].

Для оценки возможности использования карбонатных отходов как потенциального минерального сырья при получении фотокаталитических композиционных материалов (ФКМ), предназначенных для производства самоочищающихся строительных материалов, были проведены исследования, где в качестве модельных систем рассмотрены мономинеральные породы различных генетических типов, представителями которых являются известняк и мрамор.

Высокий интерес к самоочищающимся материалам подтверждается ростом исследований создания фотокаталитических компонентов и их применения в строительной сфере [5, 6]. Изучаются синтез [7], модификация (допирование, сенсибилизация к видимому свету) [8-10] и использование в составе строительных материалов доступного и эффективного фотокатализатора – диоксида титана [11-13].

Фактором, ограничивающим применение диоксида титана в бетонных изделиях, является его инертность по отношению к компонентам твердеющей системы, что приводит к выветриванию незакрепленных частиц фотокатализатора с поверхности готового изделия и снижению эффективности самоочищения в процессе эксплуатации. Проблему закрепления фотокаталитически активного компонента в строительном материале предлагается решать путем использования композиционного материала типа «ядро – оболочка», в котором фотокатализатор предварительно осажден на носитель. При этом носитель должен активно взаимодействовать с основным веществом матрицы, иметь с ней химическое сродство, участвовать в процессах структурообразования, упрочняя цементобетонную матрицу материала.

Анализ зарубежных и отечественных исследований показал положительные результаты синтеза и внедрения в состав строительных изделий ФКМ, в которых в качестве носителей фотокатализаторов использовано кремнеземное [14-16] и алюмосиликатное сырье [17-19]. Меньше изучена возможность применения карбонатных материалов [20]. Как и для кремнеземного и алюмосиликатного состава, при использовании карбонатных носителей удается достичь активизации трансформации фотогенерированных пар электрон-дырка на поверхности фотокатализатора в результате взаимодействия между TiO2 и CaCO3, а также увеличения степени адсорбции загрязняющих веществ для их последующего разложения [4].

Карбонатные породы широко распространены в составе земной коры и встречаются в виде отходов горно-перерабатывающей промышленности [21-23], эффективность их использования в тонкодисперсном виде в составах бетонов нового поколения доказана [24-26]. Большое количество месторождений карбонатных пород позволяет расширить минерально-сырьевую базу для получения фотокаталитических композиционных материалов и, следовательно, номенклатуру строительных материалов и изделий, обладающих эффектом самоочищения. Использование отходов горно-обогатительной промышленности в композиционных материалах позволит расширить спектр технологий утилизации карбонатного сырья при получении высокотехнологичных продуктов. В связи с этим актуально исследование возможности осаждения фотокатализатора на карбонатные материалы.

Установлены требования к кремнеземным носителям фотокаталитического агента для применения в цементных системах: высокое содержание SiO2 (более 70 %), дисперсность носителя в пределах 0,1-500 мкм с полимодальным распределением частиц, наличие мезопор размером 2-50 мкм, высокие показатели активности центров адсорбции Льюиса и Бренстеда на поверхности носителя [27].

В работе представлены результаты изучения комплекса физико-химических свойств карбонатных материалов различных генетических типов как модельных систем для ранжирования по эффективности применения в качестве носителя фотокаталитического агента в составе композиционного материала типа «ядро – оболочка» для вовлечения в технологию производства ФКМ карбонатного сырья как природного, так и техногенного происхождения.

Методы

Виды карбонатных материалов. В работе использованы порошкообразные тонкодисперсные карбонатные материалы различных генетических типов, используемые в составе бетонов в качестве минеральных добавок осадочного хемогенного происхождения – известняк Т (ООО «Стромис», Липецкая обл., Тюшевское месторождение), известняк П (ООО «Центр-Известняк», Тульская обл., Пореченское месторождение); метаморфического происхождения – мраморная пыль МП как отход измельчения и фракционирования природного мрамора (ООО «Риф-микромрамор», Челябинская обл., г. Магнитогорск, Полоцкое месторождение). Все виды карбонатов имеют белую окраску, что позволяет использовать их в составе смесей с белым цементом.

Карбонатные материалы исследовались в том состоянии, в котором были получены от поставщиков и используются при производстве строительных материалов. Таким образом, применение данных видов минеральных порошков позволяет минимизировать затраты на дополнительную подготовку (путем домола) носителя при получении ФКМ.

Золь-гель осаждение фотокаталитического агента на носитель. Для предварительной проверки ранжирования карбонатных пород по эффективности использования в качестве носителя фотокаталитического агента по технологии золь-гель были синтезированы фотокаталитические композиционные материалы. Составы золя и технологические параметры золь-гель синтеза были разработаны ранее [28]. Технология заключается в смешении титанового прекурсора в спиртовом растворителе в присутствии носителя, вследствие чего новообразования титановых соединений закрепляются на его поверхности, и последующей температурной обработке, которая способствует кристаллизации гидратов и оксигидратов титана в анатаз. В результате структурных переходов образуется композиционный материал «фотокатализатор – носитель», способный разлагать сложные органические загрязнения на простые при облучении ультрафиолетовым светом.

Химический и минеральный составы карбонатных материалов исследовались с помощью рентгенофлуоресцентного спектрометра ARL 9900 WorkStation, рентгеновского дифрактометра ARL X’TRA (Сu-анод). При измерении химического состава погрешность определяемого количества оксидов, составляющих исследуемые материалы, находится в пределах ±0,25 мас.% для CaO и ±0,1 мас.% для остальных оксидов. С помощью рентгенофазового анализа определялось качественное содержание минералов в составе карбонатных сырьевых материалов, в связи с чем количественные погрешности измерения не учитывались.

Размер частиц определялся методом лазерной дифракции на лазерном анализаторе Analysette 22 NanoTec plus.

Удельная поверхность оценивалась методом воздухопроницаемости на приборе ПСХ-11М(SP), удельная активная поверхность и пористость на наноуровне ‒ методом низкотемпературной адсорбции/десорбции азота с помощью прибора BELSORP-MINI X.

Показатель pHводной суспензии карбонатных материаловопределяли потенциометрическим методомс использованием цифрового pH-метра Orville ML-51. При определении pH водных суспензий порошковых материалов проводились три параллельных измерения, погрешность между полученными значениями не превышала 2-3 %.

Электрокинетический потенциал (ζ-потенциал) заряда поверхности частиц (в концентрации сырьевого материала 1 г/л) исследовался электрофоретическим методом с помощью лазерного анализатора Zetatrac.

Концентрация и распределение кислотно-основных центров на поверхности карбонатных материалов выявлялись с помощью спектрофотометрического метода оценки адсорбции индикаторов из водной среды с pKa в диапазоне от –4,4 до 12,8 на спектрофотометре UNICO 2802S.

Микроструктурные особенности карбонатных материалов изучали при помощи сканирующего электронного микроскопа Tescan MIRA 3 LMU.

Фотокаталитическая активность порошковых материалов оценивалась по степени деградации органического загрязнителя [29] родамина Б (водный раствор с концентрацией 4·10−4 моль/л) по методике UNI 11259 при интенсивности ультрафиолетового облучения 2,7 Вт/м2 с помощью программы GIMP 2.10.8.

По разработанной золь-гель технологии были синтезированы фотокаталитические композиционные материалы, где в качестве носителя фотокатализатора в состав реакционной смеси вводились исследуемые карбонаты.

Фотокаталитическая способность материалов подтверждается, согласно стандарту UNI 11259:2016, при соблюдении условия обесцвечивания Rx родамина Б более 20 % после 4 ч ультрафиолетового облучения и более 50 % после 26 ч облучения от начального показателя цветовой координаты а цветового пространства Lab, характеризующей положение цвета на оси между красным и зеленым.

На подготовленные образцы порошковых материалов наносилось 2 мл водного раствора родамина Б. После выдерживания в темноте в течение 30 мин образцы подвергались воздействию ультрафиолетового облучения. До и после 4 и 26 ч воздействия колориметрическим методом определялась координата а и рассчитывалась степень обесцвечивания красителя:

Обсуждение результатов

Наличие примесей в составе карбонатного носителя может оказывать влияние как на характер осаждения фотокаталитического агента на него, так и на взаимодействие ФКМ на его основе с вяжущим в процессе гидратации цементом. В связи с этим проведена сравнительная оценка составов карбонатных сырьевых материалов.

Таблица 1

Химический и минеральный состав исследуемых материалов

|

Материал |

Содержание оксидов, мас.% |

||||||||||||

|

СаO |

SiO2 |

Al2O3 |

MgO |

Fe2O3 |

SO3 |

K2O |

Na2O |

SrO |

TiO2 |

CO2 |

п.п.п.* |

||

|

Известняк Т |

52,2 |

2,82 |

1,10 |

0,92 |

0,44 |

0,17 |

0,12 |

0,08 |

0,04 |

0,03 |

42 |

0,08 |

|

|

Известняк П |

53,4 |

1,51 |

0,68 |

0,90 |

0,23 |

0,08 |

0,06 |

0,07 |

0,05 |

0,01 |

43 |

0,01 |

|

|

Мраморная пыль МП |

55 |

0,12 |

0,06 |

0,31 |

0,02 |

– |

– |

– |

0,02 |

0,002 |

43 |

1,47 |

|

*п.п.п. – потери при прокаливании.

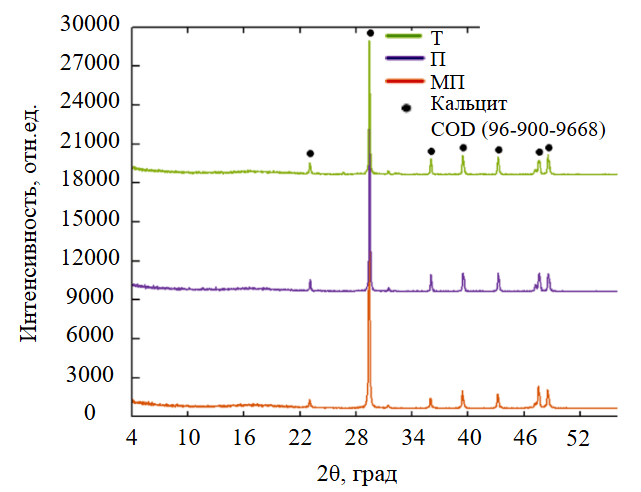

Химический и минеральный состав исследуемых материалов (табл.1, рис.1) типичен для карбонатных осадочных и метаморфических пород, содержание CaO – 52-55 мас.%, CO2 – 42-43 мас.%, т.е. более чем на 90 % представлен кальцитом. Больше всего примесных оксидов SiO2, Al2O3, MgO, Fe2O3 наблюдается в составе известняка Т, что может разнообразить состав кислотно-основных центров на его поверхности. Наиболее чистым химическим составом характеризуется мраморная пыль. Примеси железа могут окрашивать породы, влияя на внешний вид синтезируемого фотокаталитического композиционного материала.

Рис.1. Минеральный состав исследуемых материалов

Добавки карбонатного состава вводятся в состав цементных композитов в качестве наполнителей для оптимизации фракционного состава и создания плотнейшей упаковки [30] и в качестве компонента участвующего в процессах гидратации, оказывающего влияние на изменение фазового состава цементного камня и обеспечивающего повышение морозостойкости [31, 32]. В обоих случаях уровень дисперсности добавок находится в пределах 400-500 м2/кг [33] и сопоставим с рациональными значениями, предъявляемыми и к носителям при получении ФКМ, поэтому была проведена оценка характеристик рассматриваемых карбонатов.

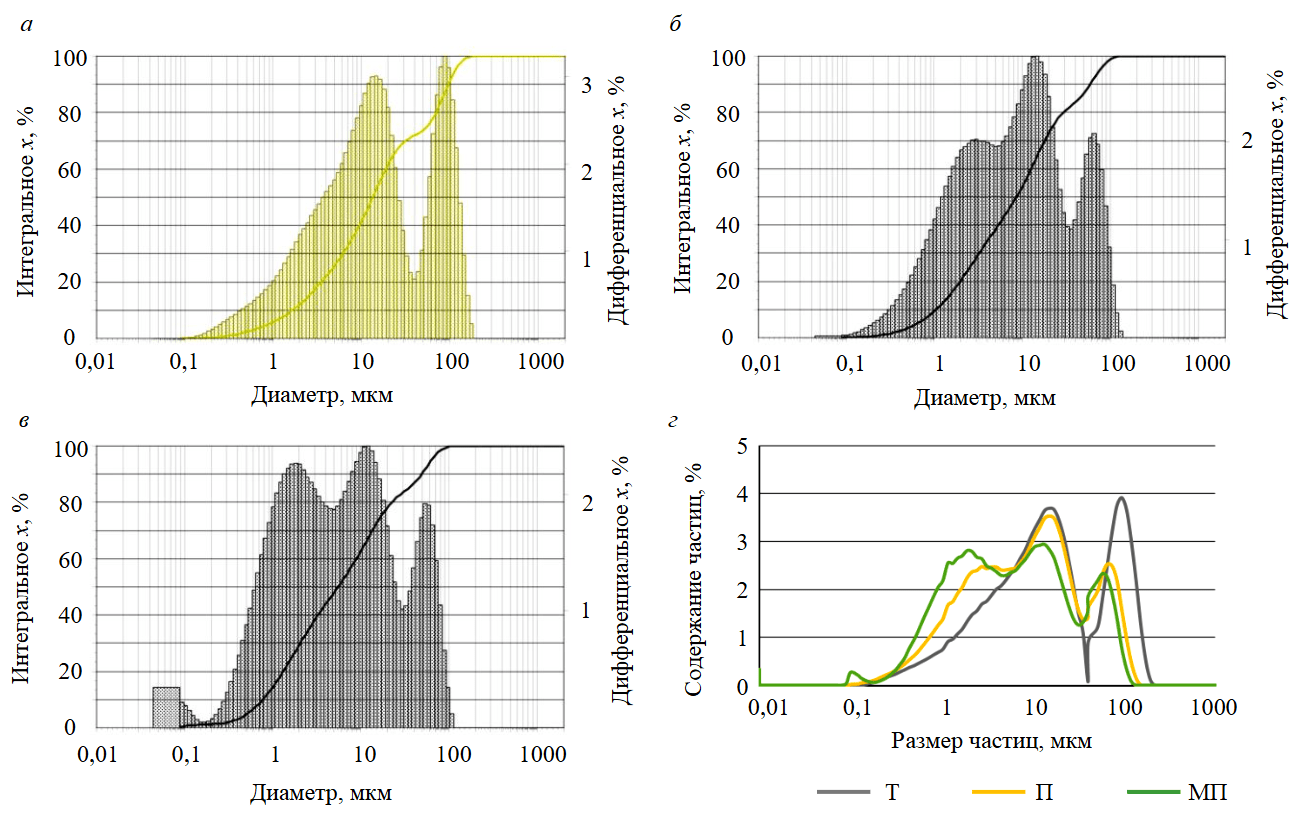

Методом лазерной дифракции установлен характер распределения частиц по размерам (рис.2). Известняки характеризуются полимодальным распределением частиц. Размеры частиц известняка Т находятся в пределах 0,15-195 мкм (пиковые значения на 13-17, 85-105 мкм), известняка П – 0,1-135 мкм (пиковые значения на 2,5-4, 13-17, 65-75 мкм) (рис.2, а, б). Мраморная пыль имеет три пиковых значения 1,5-2,5, 9-14 и 60-65 мкм (рис.2, в). Среди исследуемых карбонатных материалов наибольшей дисперсностью характеризуется мраморная пыль, а наименьшей – известняк Т (рис.2, г).

Рис.2. Распределение частиц по размерам носителей карбонатного состава: а – Т; б – П; в – МП; г – сравнительный анализ дисперсности минерального сырья

На основании результатов определения гранулометрического состава проводилось ранжирование карбонатных материалов, предлагаемых в качестве носителя фотокаталитического агента, по степени увеличения дисперсности: известняк Т → известняк П → мраморная пыль.

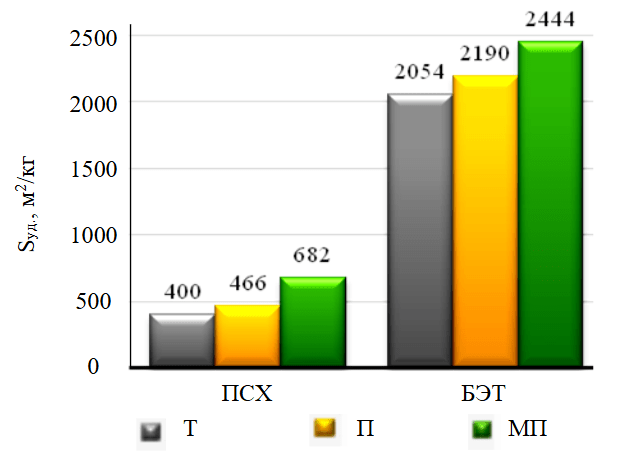

Анализ удельной поверхности минеральных материалов проводился по результатам оценки воздухопроницаемости (метод ПСХ) и адсорбции азота (метод БЭТ). Полученные данные коррелируют между собой (рис.3), однако значительная разница в значениях объясняется особенностями исследования полной удельной поверхности методом адсорбции газа-адсорбата, учитывающего мезо- и микропористость материала.

Рис.3. Удельная поверхность карбонатных материалов

Среди исследуемых карбонатных материалов наибольшей удельной поверхностью частиц характеризуется мраморная пыль (Sуд.ПСХ = 682 м2/кг, Sуд.БЭТ = 2444 м2/кг), наименьшей – известняк Тюшевского месторождения (Sуд.ПСХ = 400 м2/кг, Sуд.БЭТ = 2054 м2/кг). По увеличению удельной поверхности рассматриваемые материалы можно ранжировать в последовательности: известняк Т → известняк П → мраморная пыль.

На качество закрепления фотокатализатора на носителе влияют как химические, так и физико-механические процессы, к которым относятся несовершенства его поверхности – развитая морфология и высокая пористость. При золь-гель осаждении TiO2 необходимо учитывать пористость носителя, чем она выше, тем больше фотокаталитического агента можно внедрить в приповерхностную структуру материала-носителя и тем выше будет его эксплуатационная эффективность. Применение наиболее дисперсного сырья с высокими показателями удельной поверхности и пористости приведет к увеличению активной удельной поверхности TiO2 в составе фотокаталитического композиционного материала. Методом низкотемпературной адсорбции/десорбции азота были также определены характеристики нанопористости исследуемых карбонатных материалов.

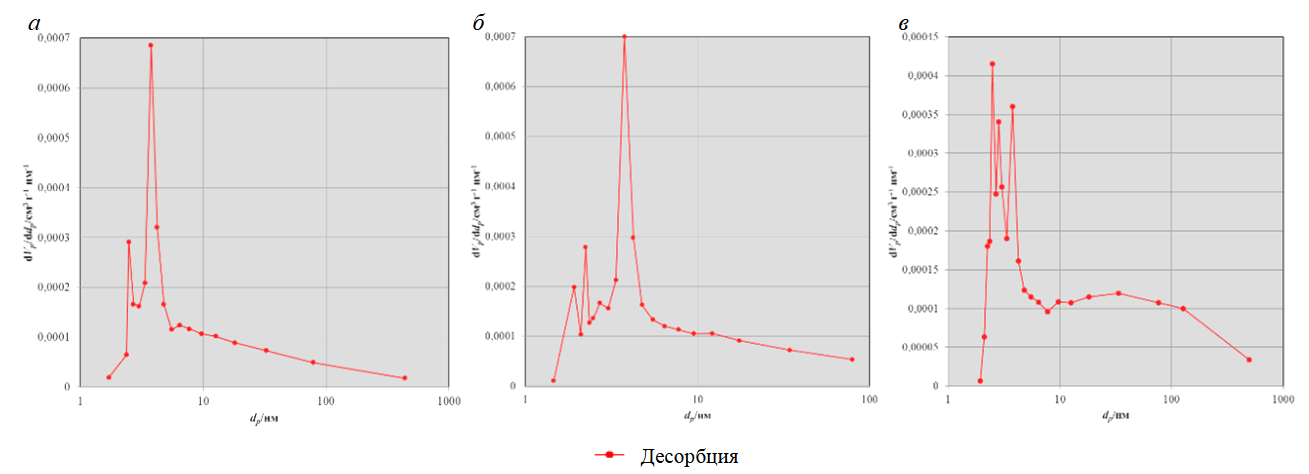

Анализ пористости карбонатных сырьевых материалов показал преобладание на их поверхности мезопор (от 2 до 50 нм по рекомендациям ИЮПАК), размер которых составляет от 2 до 20 нм. Поскольку известняк представляет собой хемогенную осадочную породу, наличие пор нанометрового размера характерно для этого вида материала. Размер пор на поверхности исследуемых видов известняков находится в пределах 2-6 нм (рис.4, а, б). Разница в пористости исследуемых сырьевых порошков незначительна либо отсутствует, поэтому влияние на различия в удельной поверхности этих материалов заключается в их дисперсности.

Состав и морфоструктурные особенности носителя во многом определяют свойства его поверхности, которые оказывают значительное влияние на результат золь-гель синтеза и фотокаталитическую активность композиционного материала. Высокие показатели кислотности по Льюису и Бренстеду, pH водно-минерального раствора, близкий к pH золя диоксида титана и pH матрицы строительного композита, а также низкие значения ζ-потенциала сырья могут увеличить эффективность закрепления фотокаталитического агента на поверхности карбонатного носителя при получении устойчивой системы типа «ядро – оболочка». Изменения ζ-потенциала позволяют изучать процесс адсорбции на поверхности минералов, что важно при исследовании механизма осаждения титановых соединений при золь-гель синтезе, для чего было определено исходное значение электрокинетического потенциала.

Эффективность закрепления частиц диоксида титана на поверхности минеральных составляющих носителей во многом зависит от адсорбционных свойств сырьевых материалов на границе раздела фаз «раствор – твердое тело» [4]. Адсорбционная активность сырья обусловлена pH и ζ-потенциалом водно-минерального раствора (в концентрации сырьевого материала 1 г/л) и кислотно-основными центрами Льюиса и Бренстеда, в связи с чем был изучен комплекс показателей, определяющий адсорбционные свойства исследуемых компонентов.

Рис.4. Пористость карбонатных материалов: а – Т; б – П; в – МП

Породообразующим минералом изучаемых материалов является кальцит. Данная полиморфная модификация имеет островную структуру, состоящую из групп CO2-3 и катионов Са2+, расположенных по ромбоэдру в элементарной ячейке и являющихся потенциалопределяющими для данного минерала. Для определения ζ-потенциала кальцита важно учитывать, что, во-первых, кальцит растворим в воде и ионы Са2+ и CO2-3 в зависимости от рН уходят в раствор либо располагаются на поверхности минерала, во-вторых, углекислый газ СО2, содержащийся в воздухе, может взаимодействовать с раствором и влиять на рН и концентрацию ионов Ca2+, CO2-3 и HCO-3 [34].

Показатель pH для исследованных карбонатных материалов составляет 10,75 для Т; 10,31 для П; 9,95 для МП, что говорит об их щелочности и нахождении на поверхности частиц преимущественно гидроксид-ионов. Рассматриваемые карбонатные материалы характеризуются положительным электрокинетическим потенциалом. Известняки Т и П менее устойчивы с ζ-потенциалами 4,78 и 4,83 мВ, а мраморная пыль, ζ-потенциал которой составляет 20,53 мВ, более устойчива в водно-минеральном растворе.

Образование частиц аморфного диоксида титана в процессе золь-гель технологии предполагает протекание реакций гидролиза и поликонденсации титанового прекурсора в дисперсионной среде с образованием OH-групп, в связи с чем дополнительный источник протонов, способных связывать оксигидраты титана с поверхностью носителя, является дополнительным фактором сцепления титановых новообразований с поверхностью носителя. Образующаяся вода участвует в гидролизе, тем самым осуществляется конденсация продуктов частичного гидролиза с формированием кислородно-титановой цепочки. Важно исследование совокупности кислотно-основных центров Льюиса и Бренстеда материалов-носителей, которая наилучшим образом отражает реакционную способность поверхности в донорно-акцепторных взаимодействиях. Методика адсорбции индикаторов позволяет провести количественное определение центров адсорбции по Льюису и Бренстеду с дифференциацией их по типу и концентрации в зависимости от константы диссоциации pKa применяемого индикатора [35, 36].

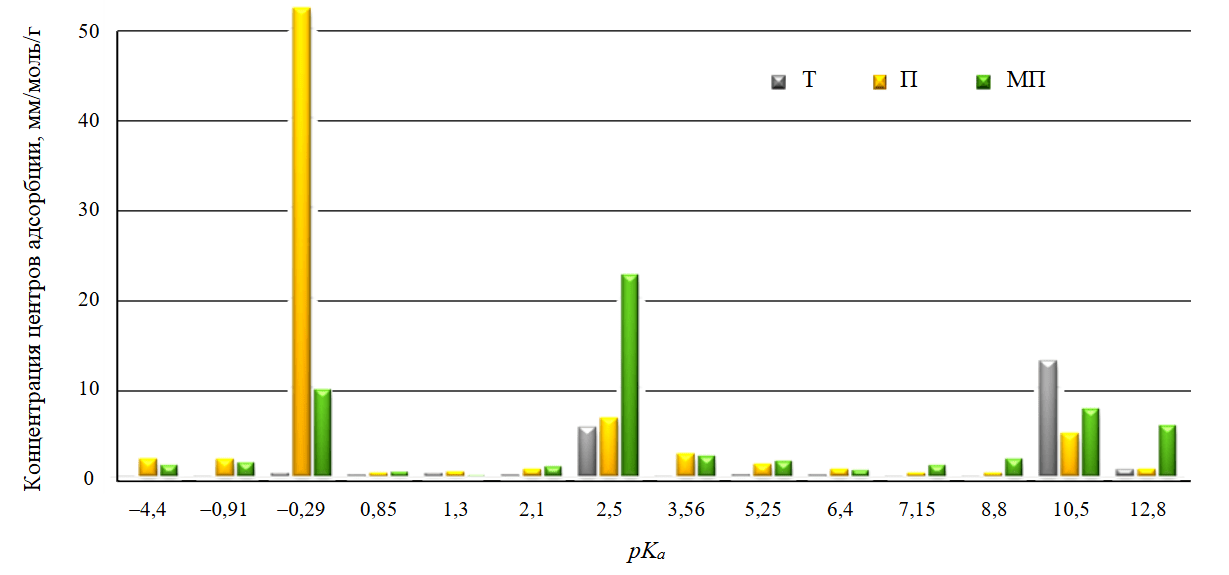

Характер распределения кислотно-основных активных центров по исследуемым индикаторам аналогичен для всех изучаемых карбонатных материалов (рис.5), но имеются различия в их концентрации (табл.2).

Поверхность известняка Т продемонстрировала адсорбцию индикаторов с pKa, равными 2,5 и 10,5, которые соответствуют кислотным и основным центрам Бренстеда. Концентрация основных центров данного материала по используемому набору индикаторов превышает концентрацию кислотных.

Известняк П характеризуется поверхностью с высокой концентрацией активных центров. При pKa, равном –0,29 (основание Льюиса), 2,5 (кислота Бренстеда), 10,5 (основание Бренстеда) концентрация активных центров равна 52,2, 6,5 и 4,8 ммоль/г. Поверхность данного известняка также характеризуется более высокой концентрацией основных центров.

Рис.5. Распределение кислотно-основных центров на поверхности карбонатных материалов

Таблица 2

Концентрация кислотно-основных активных центров на поверхности карбонатных материалов, ммоль/г

|

Материал |

Основания по Льюису –4,4-0 |

Кислоты по Бренстеду 0-7 |

Основания по Бренстеду7-13 |

Сумма |

|

Известняк Т |

0,66 |

7,06 |

13,87 |

21,6 |

|

Известняк П |

56,11 |

13,01 |

6,47 |

75,7 |

|

Мраморная пыль МП |

12,37 |

28,75 |

16,4 |

57,5 |

Концентрация кислотно-основных центров поверхности мраморной пыли 9,5 ммоль/г при pKa = –0,29, 22,4 ммоль/г при pKa = 2,5, 7,5 ммоль/г при pKa = 10,5. У мраморной пыли более высокая кислотность поверхности, чем у известняков, при этом отмечается и значительное содержание основных центров. Мраморная пыль имеет метаморфическое происхождение, более чистый химический состав и более высокую удельную поверхность, что определяет отличие концентрации кислотно-основных центров от исследуемых известняков [4].

Наибольшие концентрации основных центров Льюиса и суммарная концентрация кислотно-основных центров по набору индикаторов отмечаются на поверхности у известняка Т (75,7 ммоль/г), наибольшая концентрация бренстедовских центров, как кислотных, так и основных – на поверхности частиц мраморной пыли.

Кислотно-основные свойства поверхности носителя позволяют прогнозировать возможность и характер осаждения на нем фотокаталитического агента. Поскольку реакции гидролиза и поликонденсации в процессе золь-гель синтеза частиц диоксида титана сопровождаются выделением и присоединением OH– групп, то для эффективного осаждения следует учитывать активность кислотных бренстедовских центров поверхности карбонатных материалов [4]. Исходя из этого, наиболее пригодной для применения в качестве носителя в составе фотокаталитического композиционного материала является мраморная пыль с общим количеством бренстедовских центров 45,15 ммоль/г.

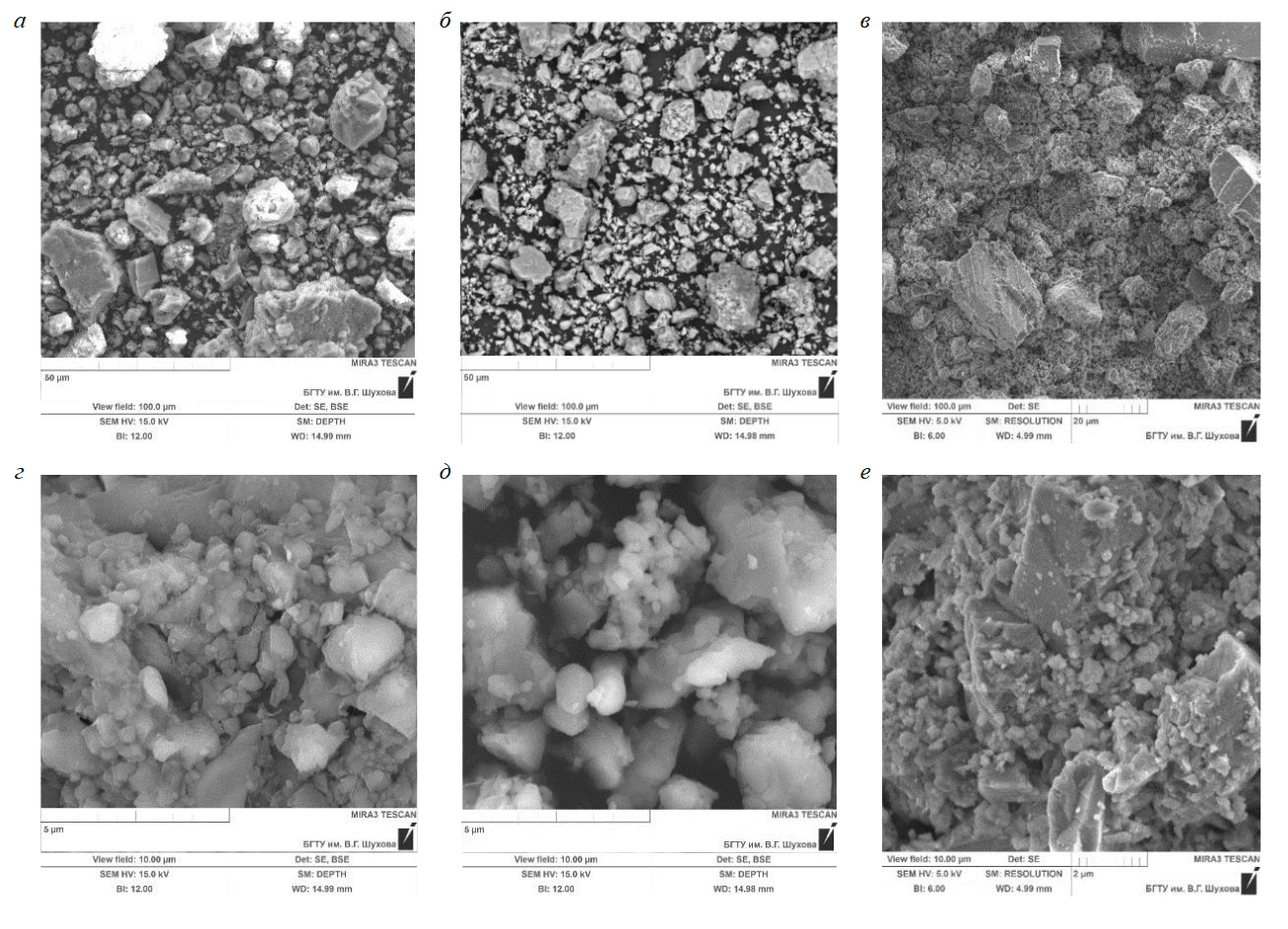

Далее была проведена оценка микроструктуры карбонатных материалов (рис.6), выбранных в качестве носителя фотокатализатора композиционного материала.

Структура осадочных сырьевых материалов представляет собой совокупность частиц неправильной формы различных размеров без видимых пор. Микрофотоснимки известняка Т позволяют охарактеризовать его как порошковый материал с частицами неправильной формы размерами от 1 до 40 мкм (рис.6, а, г). Известняк П характеризуется частицами меньшего размера от 0,8 до 20 мкм (рис.6, б, д). Анализ микрофотографий карбонатных материалов, который позволяет оценить размер частиц, слагаемых материал, коррелирует с результатами распределения частиц по размерам, полученными с помощью лазерной дифракции (см. рис.2).

Рис.6. Морфоструктурные особенности карбонатных материалов: Т (а, г); П (б, д); МП (в, е)

Мраморная пыль вследствие своего генезиса (отход производства) характеризуется полидисперсным распределением пылевидных частиц размером от 300 нм до 3 мкм, а также содержанием более крупных частиц обломков материала, достигающих 20-30 мкм (рис.6, в, е).

Проведена сравнительная оценка физических и химических свойств карбонатных материалов и представлена матрица их ранжирования с точки зрения потенциальной эффективности использования в качестве носителя фотокаталитического агента в составе композиционного материала, предназначенного для использования в строительных материалах на основе цементных вяжущих (табл.3).

Результаты анализа физико-химических свойств исследованных карбонатных материалов различных видов свидетельствуют об их соответствии требованиям, предъявляемым к носителям в составе композиционного материала вида «носитель – фотокатализатор» для использования в составе строительных материалов на основе цементных вяжущих. По совокупности свойств карбонатные материалы можно предварительно проранжировать по повышению эффективности их использования в качестве носителя в следующей последовательности: известняк Т → известняк П → мраморная пыль МП.

Для проверки предварительного ранжирования карбонатного сырья по физико-химическим свойствам проведено сопоставление с результатами оценки фотокаталитической активности синтезированных на их основе фотокаталитических композиционных материалов. Исследование возможности использования карбонатного носителя в составе композиционного материала устанавливает способность синтезированного материала к деградации органических красителей. Сравнение результатов оценки фотокаталитической активности синтезированных ФКМ, полученных методом золь-гель осаждения оксидов и гидроксидов титана на носителе с последующей термической обработкой при 550 °С, проводилось c широко применяемым фотокаталитическим продуктом Degussa P-25 (P-25) в качестве контрольного образца.

Таблица 3

Матрица ранжирования карбонатных материалов

|

Характеристика |

Последовательность повышения потенциальной эффективности использования |

||

| ⇒ | |||

|

Химический состав сырьевого материала |

|||

|

Содержание CaO, мас.% |

Известняк Т |

Известняк П |

Мраморная пыль МП |

|

Дисперсность по методу лазерной дифракции |

Известняк Т |

Известняк П |

Мраморная пыль МП |

|

Удельная поверхность (ПСХ) |

Известняк Т |

Известняк П |

Мраморная пыль МП |

|

Удельная поверхность (БЭТ) |

Известняк Т |

Известняк П |

Мраморная пыль МП |

|

Активные центры, ммоль/г |

|||

|

Общее количество |

Известняк Т |

Мраморная пыль МП |

Известняк П |

|

Центры Бренстеда |

Известняк П |

Известняк Т |

Мраморная пыль МП |

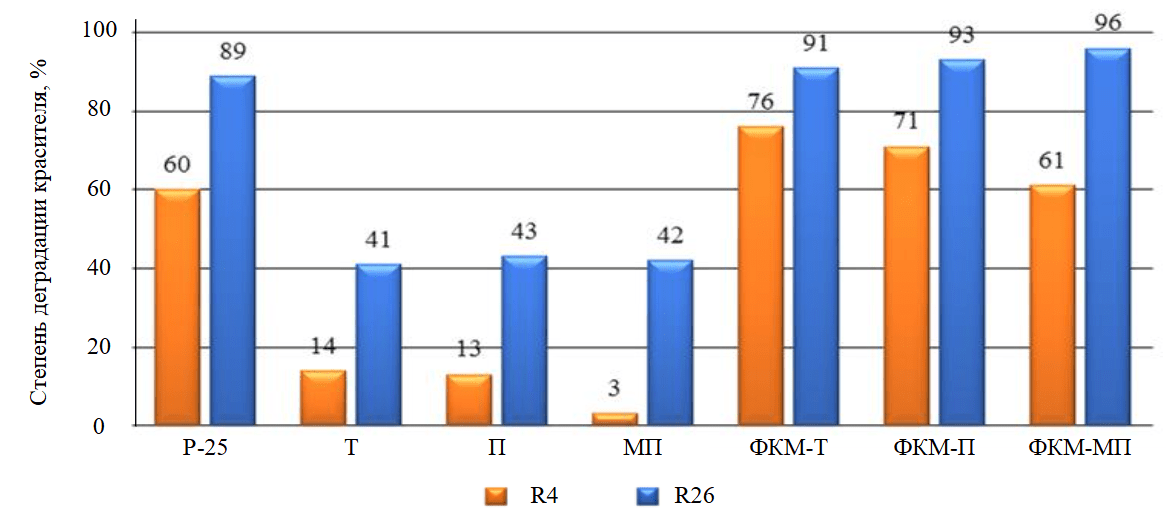

Анализ результатов сравнения (рис.7) показал, что исходные сырьевые материалы не обладают фотокаталитическими свойствами. Некоторое снижение насыщенности цвета загрязнителя родамина Б после 4 ч (3-14 %) и 26 ч (порядка 40 %) облучения ультрафиолетовым светом объясняется естественной сорбцией красителя в объем порошкового материала.

Высокая фотокаталитическая активность синтезированных материалов, превышающая показатели контрольного образца P-25 при меньшем содержании TiO2 в исследуемых образцах, может быть обусловлена спецификой взаимодействия анатаза с карбонатной подложкой, способствующей разделению фотовозбужденных электронов и дырок, в то время как высокая удельная поверхность в сочетании с подходящим размером пор может способствовать адсорбции органических молекул на поверхности фотокатализаторов и вблизи нее [37].

ФКМ на основе мраморной пыли проявляет наиболее высокую фотокаталитическую активность. Это может быть связано как с ее повышенной дисперсностью, так и с повышенным содержанием активных центров по Бренстеду (45,15 ммоль/г), выступающих центрами OH– групп, которые могли способствовать лучшему закреплению соединений титана на его поверхности в процессе золь-гель синтеза.

Концентрации активных центров Бренстеда на поверхности известняков Т и П, способствующих закреплению частиц диоксида титана, близки (19,48 и 20,93 ммоль/г), в связи с чем ФКМ на их основе по истечении 26 ч облучения показывают деградацию красителя 91-93 %, что меньше, чем у ФКМ-МП (96 %), но выше, чем у контрольного P-25 (89 %).

По степени увеличения фотокаталитической активности композиционные материалы после воздействия УФ-светом располагаются в следующем порядке: ФКМ-МП – 61 %, ФКМ-П – 71 %, ФКМ-Т – 76 % (4 ч), ФКМ-Т – 91 %, ФКМ-П – 93 %, ФКМ-МП – 96 % (26 ч). Мраморная пыль продемонстрировала меньшую сорбцию органического красителя через 4 ч УФ-облучения (3 %), что могло сказаться и на относительно низком показателе фотокаталитической активности ФКМ-МП через 4 ч по сравнению с ФКМ на известняках.

Анализ результатов обесцвечивания загрязнителя показал, что синтезированные золь-гель осаждением композиционные материалы «фотокатализатор – носитель», где в качестве носителя фотокаталитического агента используется карбонатный материал, являются активными фотокаталитическими системами, обеспечивающими окислительно-восстановительные реакции под действием ультрафиолетового облучения, что приводит к деградации загрязняющего вещества.

Исходя из результатов фотокаталитической активности синтезированных композиционных материалов, можно установить требования к карбонатным сырьевым компонентам-носителям фотокаталитического агента: содержание CaCO3 не менее 90 %, дисперсность носителя в пределах 0,1-150 мкм с полимодальным распределением частиц, удельная поверхность 400-700 м2/кг, наличие мезопор размером 2-50 мкм, высокие показатели активности центров адсорбции Льюиса и Бренстеда на поверхности носителя.

Ранжирование по степени эффективности карбонатного сырья является предварительным и будет уточняться на стадиях золь-гель осаждения, термической обработки, его физико-химического взаимодействия с компонентами цементной и бетонной систем, влияния на процессы их фазо- и структурообразования, свойства, закрепления в бетонной матрице, оценки фотокаталитической активности бетона с ФКМ. Ранжирование эффективности носителей на различных технологических стадиях получения ФКМ и их сопоставление необходимо для установления необходимых и достаточных критериев оценки сырьевых компонентов и их весомости. В дальнейшем при расширении спектра сырьевых компонентов, используемых в качестве носителей фотокаталитического агента, это позволит проводить их предварительную прогнозную экспресс-оценку.

Рис.7. Обесцвечивание поверхности исследуемых материалов. P-25 – фотокаталитический продукт Degussa P-25; Т и П – известняки; МП – мраморная пыль; ФКМ-Т, ФКМ-П, ФКМ-МП – композиционные материалы на соответствующих носителях; R4, R26 – время облучения образцов ультрафиолетовым светом (4 и 26 ч)

Заключение

Отходы горно-добывающей и горно-перерабатывающей промышленностей являются наиболее распространенными видами отходов. Перспективным способом использования вмещающих и вскрышных пород, находящихся в отвалах, а также высокодисперсных отходов переработки минеральных полезных ископаемых, является включение их в состав композиционных материалов. Для снижения объема отходов основного производства и получения товарных продуктов рассматривается возможность использования карбонатных минеральных материалов в композитах, предназначенных для внедрения в состав материалов и изделий строительной отрасли. Предлагаемый способ утилизации высокодисперсных отходов недропользования позволит снизить экологическую нагрузку на окружающую среду.

В работе показана принципиальная возможность использования карбонатного сырья в качестве перспективного носителя фотокаталитического агента в составе фотокаталитических композиционных материалов, что позволит применять полученные результаты при адаптации технологии золь-гель синтеза ФКМ при использовании карбонатных отходов различных производств. В качестве модельных систем карбонатного состава рассмотрены порошки известняка Тюшевского (известняк Т) и Пореченского (известняк П) месторождений, а также мраморная пыль Полоцкого месторождения, применяемые при производстве строительных материалов в качестве минеральных дисперсных наполнителей.

Определены физико-химические характеристики карбонатного сырья, являющиеся критериями оценки эффективности распределения и закрепления фотокаталитического агента в процессе его синтеза. Размер частиц исследованных материалов находится в диапазоне 0,1-150 мкм, удельная поверхность 400-600 м2/кг, поры размером 2-50 нм, pH 7-11, высокая концентрация кислотно-основных центров Бренстеда и Льюиса, развитая морфология поверхности. По совокупности характеристик карбонатные материалы проранжированы по повышению потенциальной эффективности их использования в качестве носителя фотокаталитического агента в следующей последовательности: известняк Т → известняк П → мраморная пыль МП.

Ранжирование подтверждено результатами оценки фотокаталитической активности на основании фотоколориметрических замеров степени деградации модельного органического загрязнителя родамина Б при ультрафиолетовом воздействии на поверхности сырьевых материалов в их исходном состоянии и синтезированных на их основе фотокаталитических композиционных материалов. Установлено, что фотокаталитические свойства, не присущие исходным сырьевым материалам, активно проявляются в синтезированных на их основе композитах и превосходят значения, которые демонстрирует коммерческий фотокатализатор P-25. Наибольшую фотокаталитическую активность (96 %) проявил композиционный материал на основе мраморной пыли, для известняков Т и П она составила 91 и 93 %.

Таким образом, показана принципиальная возможность использования носителей карбонатного состава при получении фотокаталитических композиционных материалов состава «ядро – оболочка».

Литература

- Golik V.I., Mitsik M.F., Aleksakhina Yu.V. et al. Comprehensive Recovery of Metals in Tailings Utilization with Mechanochemical Activation // Resources. 2023. Vol. 12. Iss. 10. № 113. DOI: 10.3390/resources12100113

- Abbadi A., Mucsi G. A review on complex utilization of mine tailings: Recovery of rare earth elements and residue valorization // Journal of Environmental Chemical Engineering. 2024. Vol. 12. Iss. 3. № 113118. DOI: 10.1016/j.jece.2024.113118

- Крылов Д.П., Климова Е.В. Происхождение карбонатно-силикатных пород Порьей губы (Лапландско-Колвицкий гранулитовый пояс) по результатам анализа стабильных изотопов (δ18O, δ13C) // Записки Горного института. 2024. Т. 265. С. 3-15.

- Неровная С.В. Фотокаталитические композиционные материалы и штукатурные смеси с их использованием: Автореф. дис. ... канд. техн. наук. Белгород: Белгородский государственный технологический университет им. В.Г.Шухова, 2024. 19 с.

- Кийко П.И., Черных Т.Н., Созыкин С.А., Ильина Л.В. О способах измерения эффективности процесса самоочищения у фотокаталитически активных строительных материалов // Эксперт: теория и практика. 2023. № 3 (22). С. 86-92. DOI: 10.51608/26867818_2023_3_86

- Тюкавкина В.В., Цырятьева А.В. Мелкозернистые фотокаталитические бетоны на основе титаносиликатных отходов // Труды Кольского научного центра РАН. Серия: Технические науки. 2023. Т. 14. № 4. С. 207-212. DOI: 10.37614/2949-1215.2023.14.4.035

- Cerro-Prada E., Torres Costa V., Manso Silván M. Sol-gel TiO2 nanoparticles prompt photocatalytic cement for pollution degradation // Advanced Material Science. 2016. Vol. 1. Iss. 1. P. 1-3. DOI: 10.15761/AMS.1000101

- Беликов М.Л., Седнева Т.А., Локшин Э.П. Адсорбционные и фотокаталитические свойства диоксида титана, модифицированного вольфрамом // Неорганические материалы. 2021. Т. 57. № 2. С. 154-162. DOI: 10.31857/S0002337X21020020

- Авдин В.В., Буланова А.В., Уржумова А.В. Фотокаталитическая активность гранулированных композитных оксидов TiO2/SiO2 в реакциях деструкции красителей // Вестник Южно-Уральского государственного университета. Серия: Химия. 2022. Т. 14. № 2. С 135-142. DOI: 10.14529/chem220214

- Чиркунова Н.В., Дорогов М.В., Романов А.Е. Содопирование диоксида титана для фотокатализа // Письма в журнал технической физики. 2023. Т. 49. Вып. 11. С. 7-10. DOI: 10.21883/PJTF.2023.11.55530.19522

- Ansari M.A., Shariq M., Ansari S.S., Husain A. Efficiency Assessment of TiO2-Based Photocatalytic Concrete for Clean and Sustainable Construction: A State-of-the-Art Review // Iranian Journal of Science and Technology, Transactions of Civil Engineering. 2024. Vol. 48. Iss. 6. P. 3871-3898. DOI: 10.1007/s40996-024-01415-8

- Федосеев С.В., Саннерис Д., Точило М.В. Анализ и классификация ресурсосберегающих технологий воспроизводства минерально-сырьевой базы титановой промышленности // Записки Горного института. 2016. Т. 221. С. 756-760. DOI: 10.18454/PMI.2016.5.756

- Pathak S.S., Vesmawala G.R. Influence of Nano-TiO2 and water to cement ratio on fracture parameters of concrete // Asian Journal of Civil Engineering. 2023. Vol. 24. Iss. 7. P. 1969-1979. DOI: 10.1007/s42107-023-00616-2

- Batista G. dos S., Takimi A.S., da Costa E.M. Hardened oil well cement paste modified with TiO2@SiO2 nanoparticles: Physical and chemical properties // Construction and Building Materials. 2023. Vol. 367. № 130282. DOI: 10.1016/j.conbuildmat.2022.130282

- Zengkun Li, Haiyan He, Xuan Wang et al. Robust SiO2@TiO2 nanocoatings with antireflection and photocatalytic self-cleaning properties by introducing commercial P25 TiO2 // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2023. Vol. 664. № 131176. DOI: 10.1016/j.colsurfa.2023.131176

- Yadav M., Arora R., Dhanda M. et al. Ppy/TiO2-SiO2 nanohybrid series: synthesis, characterization, photocatalytic activity, and antimicrobial potentiality // Journal of Environmental Health Science and Engineering. 2023. Vol. 21. Iss. 1. P. 239-254. DOI: 10.1007/s40201-023-00858-x

- Singh K., Kumar A., Singh A.K., Agarwal A. Fly ash and TiO2 modified fly ash as adsorbing materials for effective removal of methylene blue and malachite green from aqueous solutions // Journal of the Indian Chemical Society. 2023. Vol. 100. Iss. 3. № 100942. DOI: 10.1016/j.jics.2023.100942

- Visa M., Cosnita M., Moldovan M. et al. Fly Ash Waste Recycling by Pt/TiO2 Incorporation for Industrial Dye Removal // International Journal of Environmental Research and Public Health. 2021. Vol. 18. Iss. 8. № 3887. DOI: 10.3390/ijerph18083887

- Petcu G., Papa F., Anghel E.M. et al. Effects of Aluminosilicate Gel Treatment and TiO2 Loading on Photocatalytic Properties of Au-TiO2/Zeolite Y // Gels. 2023. Vol. 9. Iss. 6. № 503. DOI: 10.3390/gels9060503

- Wen Cui, Jieyuan Li, Lvcun Chen et al. Nature-inspired CaCO3 loading TiO2 composites for efficient and durable photocatalytic mineralization of gaseous toluene // Science Bulletin. 2020. Vol. 65. Iss. 19. P. 1626-1634. DOI: 10.1016/j.scib.2020.05.024

- Самченко С.В., Александрова О.В., Гуркин А.Ю. Свойства цементных композитов на основе известняка в зависимости от его гранулометрического состава // Вестник МГСУ. 2020. Т. 15. Вып. 7. С. 999-1006. DOI: 10.22227/1997-0935.2020.7.999-1006

- Туремуратов Ш.Н., Нажимова Н.Б. Химические и физико-химические свойства карбонатных минералов плато Устюрт // Universum: химия и биология. 2020. № 10-1 (76). С. 61-63.

- Лозовая С.Ю., Ченцов А.Е., Севостьянов А.Э. Анализ области применения карбонатных пород в строительстве // Энергосберегающие технологические комплексы и оборудование для производства строительных материалов: Межвузовский сборник статей. Белгород: Белгородский государственный технологический университет им. В.Г.Шухова, 2018. Вып. XVII. С. 214-217.

- Ahmad I., Shen D., Khan K.A. et al. Effectiveness of Limestone Powder in Controlling the Shrinkage Behavior of Cement Based System: a Review // Silicon. 2022. Vol. 14. Iss. 2. P. 359-371. DOI: 10.1007/s12633-020-00897-1

- Белов В.В., Куляев П.В., Баркая Т.Р. Механические свойства мелкозернистых карбонатных бетонов с комплексной добавкой, включающей тонкодисперсный известняковый наполнитель и суперпластификатор // Строительная механика инженерных конструкций и сооружений. 2023. Т. 19. № 2. С. 251-257. DOI: 10.22363/1815-5235-2023-19-2-251-257

- Тараканов О.В., Белякова Е.А., Москвин Р.Н. Применение минеральных шламов и карбонатных пород в производстве цементных материалов // Эксперт: теория и практика. 2023. № 1 (20). С. 130-132. DOI: 10.51608/26867818_2023_1_130

- Строкова В.В., Губарева Е.Н., Огурцова Ю.Н. Оценка свойств кремнеземного сырья как подложки в составе композиционного фотокаталитического материала // Вестник Белгородского государственного технологического университета им. В.Г.Шухова. 2017. № 2. С. 6-12.

- Strokova V., Gubareva E., Ogurtsova Y. et al. Obtaining and Properties of a Photocatalytic Composite Material of the «SiO2-TiO2» System Based on Various Types of Silica Raw Materials // Nanomaterials. 2021. Vol. 11. Iss. 4. № 866. DOI: 10.3390/nano11040866

- Gang Liao, Wu Yao, Anming She et al. Interfacial design of nano-TiO2 modified recycled concrete powder for building self-cleaning // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2023. Vol. 661. № 130925. DOI: 10.1016/j.colsurfa.2023.130925

- Сулейманова Л.А., Малюкова М.В., Рябчевский И.С. и др. Светящиеся декоративные бетоны с использованием отходов камнедробления горных пород // Вестник Белгородского государственного технологического университета им. В.Г.Шухова. 2020. № 12. С. 8-16. DOI: 10.34031/2071-7318-2020-5-12-8-16

- Корчунов И.В., Потапова Е.Н., Сивков С.П. и др. Использование известняка при разработке составов добавочных цементов повышенной морозостойкости // Цемент и его применение. 2022. № 2. С. 44-49.

- Рахимбаев Ш.М., Толыпина Н.М., Косинова А.А., Хахалева Е.Н. Влияние электроповерхностных свойств минерального наполнителя на морозостойкость порошковых бетонов // Строительные материалы. 2019. № 10. С. 12-15. DOI: 10.31659/0585-430X-2019-775-10-12-15

- Колмогоров А.Ю., Корчунов И.В., Потапова Е.Н. Влияние минеральных добавок на морозостойкость цементного камня // Успехи в химии и химической технологии. 2022. Т. XXXVI. № 3. С. 83-85.

- Анашкина Н.Е. Экспериментальное обоснование механизма модифицирования физико-химических, структурных и технологических свойств алмазов и породообразующих минералов кимберлитов при нетепловом воздействии высоковольтных наносекундных импульсов: Автореф. дис. ... канд. техн. наук. М.: Институт проблем комплексного освоения недр им. академика Н.В.Мельникова, 2019. 26 с.

- Петрунин М.А., Максаева Л.Б., Юрасова Т.А. Роль кислотно-основных взаимодействий в коррозии металлов. Обзор // Коррозия: защита материалов и методы исследований. 2024. № 3. С. 1-43. DOI: 10.61852/2949-3412-2024-2-3-1-43

- Скворцова Л.Н., Тихонова И.А., Дычко К.А. и др. Кислотно-основные свойства и адсорбционная активность железосодержащих композитов в процессах фотокаталитической деградации органических загрязнителей // Журнал физической химии. 2024. Т. 98. № 10. C. 32-40. DOI: 10.31857/S0044453724100054

- Hai D. Tran, Dinh Quan Nguyen, Phuong T. Do, Uyen N.P. Tran. Kinetics of photocatalytic degradation of organic compounds: a mini-review and new approach // RSC Advances. 2023. Vol. 13. Iss. 25. P. 16915-16925. DOI: 10.1039/D3RA01970E