Влияние параметров сухого и мокрого магнитного обогащения на удаление оксида железа из египетской полевошпатовой руды

- 1 — доцент Центральный металлургический научно-исследовательский и опытно-конструкторский институт ▪ Orcid ▪ Scopus

- 2 — доцент Центральный металлургический научно-исследовательский и опытно-конструкторский институт ▪ Orcid ▪ Scopus

- 3 — научный сотрудник Центральный металлургический научно-исследовательский и опытно-конструкторский институт ▪ Orcid ▪ Scopus

Аннотация

Спрос на полевой шпат в качестве сырья для производства керамических изделий постоянно растет. Полевой шпат широко распространен в земной коре и обычно встречается вместе с другими силикатными минералами, а также оксидами титана и железа. В статье исследуются пути снижения содержания оксида железа в полевошпатовой руде из региона Вади-Зириб и достижения оптимального сорта полевошпатового концентрата для применения в промышленности. Исследование включало методы сухого и мокрого магнитного обогащения с последующим выщелачиванием щавелевой и лимонной кислотами для минимизации примесей железа и улучшения оптических свойств. Факторы, влияющие на сухое магнитное обогащение, для фракции полевого шпата –250+45 мкм оптимизированы с использованием факторного плана Бокса – Бенкена. Получен немагнитный концентрат с 0,29 % Fe2O3 и выходом полевого шпата 92,19 %. Оптимизировано мокрое магнитное обогащение для мелких фракций полевого шпата –45 мкм и получен концентрат с содержанием Fe2O3 0,27 %. Кислотное выщелачивание немагнитных полевошпатовых концентратов с применением щавелевой кислоты оказалось более эффективным для снижения содержания оксида железа в сухих (до 0,19 %) и влажных (до 0,12 %) немагнитных полевошпатовых концентратах. Оптические свойства выщелоченных концентратов по сравнению с исходным образцом были улучшены, поскольку белизна повысилась до 90 %.

Финансирование

Исследование выполнено при поддержке Управления по финансированию науки, технологий и инноваций Министерства высшего образования и научных исследований Египта, грант № 45915.

Введение

Полевой шпат – распространенный породообразующий минерал – широко применяется в промышленности при производстве керамики, стекла и в других высокотехнологичных областях [1, 2]. Требуемые характеристики для полевого шпата: SiO2 <70 %, Al2O3 >17 %, Fe2O3 <0,1 %, K2O, Na2O >5 % [3]. Распространенные сопутствующие минералы в полевошпатовой руде – это глины, слюда, рутил и силикаты [4-6]. Египетский полевой шпат часто содержит примеси оксида железа, которые ухудшают его качество и ограничивают область применения. Наличие этих примесей в месторождениях полевого шпата представляет собой значительную проблему при его использовании, поскольку они могут отрицательно влиять на качество продукции и эффективность технологического процесса.

Для улучшения полевошпатовых продуктов при использовании в производстве керамических изделий проводились многочисленные химические, физические и физико-химические исследования по всему миру [1, 7, 8]. Наиболее важными методами обогащения для повышения качества полевого шпата являются обесшламливание, магнитное обогащение и флотация [9-11]. Магнитное обогащение вызывает значительный интерес благодаря возможности селективного удаления оксидов железа из полевошпатовых руд [2, 12, 13].

Исследования продемонстрировали эффективность магнитного обогащения в магнитном поле высокой интенсивности (HIMS) для сепарации парамагнитных минералов, таких как рутил, ильменит, вольфрамит, монацит, сидерит, хромит, марганец и гематит из самородных руд. Хотя мокрое магнитное обогащение в магнитном поле высокой интенсивности (WHIMS) кажется простой операцией, на его эффективность влияют различные параметры, в том числе интенсивность магнитного поля, состав и форма матрицы, скорость подачи сырья и скорость вращения сепаратора.

С.Сайсинчай и др. использовали WHIMS в качестве альтернативы обратной флотации для сепарации магнетита и рутила, в результате чего был получен полевой шпат следующего состава: SiO2 68,29 %, Al2O3 18,69 %, Fe2O3 0,07 %, K2O 5,83 %, Na2O 6,33 %. Этот метод позволил эффективно и экологически безопасно обогащать железосодержащие минералы в промышленных масштабах [14].

Благодаря низкой стоимости кислотное выщелачивание является эффективной альтернативой для удаления Fe из полевошпатовой руды после магнитного обогащения. Органические кислоты, содержащие группы –COOH, – менее едкие, чем неорганические, – могут использоваться для растворения примесей железа. Эти биоразлагаемые кислоты более эффективны для извлечения металлов при слабокислых уровнях pH по сравнению с другими агентами [15]. В связи с этим полевой шпат часто выщелачивают с использованием органических кислот и биологических методов, которые служат альтернативой минеральным кислотам [16].

Й.Санчес-Паленсия и др. изучали отбеливание каолина после магнитного обогащения и обнаружили, что щавелевая и лимонная кислоты значительно эффективнее других органических кислот, например уксусной, молочной или аскорбиновой [17].

Переработка железосодержащего сырья, такого как полевой шпат, сопряжена со значительными сложностями из-за мелкодисперсности и прочных ассоциаций оксидов железа, гематита и магнетита в руде. Эти примеси снижают качество полевого шпата, ограничивая его применение в отраслях, требующих высокой чистоты сырья. Традиционными методами невозможно добиться требуемых характеристик сырья, что приводит к необходимости объединения передовых физических и химических методов обогащения. Устойчивая и эффективная стратегия обогащения необходима и с точки зрения экологии.

Данное исследование соответствует современным тенденциям, оно сосредоточилось на оптимизации процессов обогащения, снижении потребления энергии и минимизации воздействия на окружающую среду при изготовлении полевого шпата, соответствующего промышленным стандартам производства керамики и стекла [18-22].

В настоящем исследовании представлена возможность удаления железосодержащих примесей из низкосортной египетской полевошпатовой руды с использованием физических и химических методов обогащения для получения полевошпатового продукта, соответствующего характеристикам для различных видов промышленной переработки. Образец полевого шпата измельчают в шаровой мельнице, подготавливая сырье –250+45 мкм для сухого магнитного обогащения в магнитном поле высокой интенсивности (Magna roll). Для оптимизации отделения железосодержащих примесей применяется метод статистического экспериментального плана. Мелкая фракция (–45 мкм) отделяется при помощи мокрого обогащения в магнитном поле высокой интенсивности (Box-mag rapid LHW). Кроме того, проводится исследование кислотного выщелачивания немагнитных полевошпатовых концентратов для повышения чистоты и белизны полевого шпата.

Материалы и методы

Образец полевого шпата взят на участке Вади-Зириб, Восточная пустыня, Египет. Вначале образец был измельчен в щековой дробилке Denver 5"× 6", затем вторично измельчен в валковой дробилке Wedag, в результате чего был получен продукт с диаметром частиц менее 2 мм. Затем материал измельчался в цилиндрической шаровой мельнице длиной 20 см и внутренним диаметром 15 см, приводимой в движение двумя роликами.

Рабочие параметры мокрого дробления: в качестве средств дробления использовались стальные шары диаметром 3,66 см; предполагаемая пористость слоя 40 %; коэффициент заполнения шарами 25 %; доля твердого вещества в пульпе 65 мас.%; скорость работы мельницы 76 об/мин, что эквивалентно 70 % ее предельной скорости; время измельчения различное.

Предыдущие исследования египетского полевого шпата из местности Вади-Зириб установили размер частиц на выходе менее 250 мкм [23-25]. Цель работы – определение оптимального времени измельчения с максимальным выходом крупных частиц (–250+45 мкм), при этом необходимо избегать сверхтонкого измельчения и минимизировать присутствие шламов (–45 мкм). Наличие шламов особенно нежелательно, поскольку они могут отрицательно повлиять на последующие магнитное обогащение и флотацию. После измельчения каждой партии материал просеивался через сита 250 и 45 мкм для определения пропорций фракций +250 мкм, –250+45 мкм и –45 мкм. Фракцию –250+45 мкм высушивали и использовали в качестве сырья для обработки в Magna roll (сухом магнитном сепараторе с высокой интенсивностью магнитного поля), а фракцию –45 мкм использовали в качестве сырья для обработки в Box-mag rapid (мокром магнитном сепараторе с высокой интенсивностью магнитного поля).

Химический анализ

Количественный химический анализ содержания оксидов в образцах полевого шпата проводился рентгенофлуоресцентным методом (XRF), Phillips PW 2404 (Нидерланды). Высушенный образец (10 г) смешали и спрессовали со связующим веществом – воском (2 г). Полученную шайбу подвергли рентгеновскому излучению. Оксид железа из различных обогащенных образцов полевого шпата отслеживали с использованием атомно-абсорбционного спектрометра Perkin Elmer Analyst 400.

Сухая магнитная сепарация (Magna roll)

Крупная фракция полевого шпата (–250+45 мкм), полученная в результате измельчения, была подвергнута сухому магнитному обогащению в сухом редкоземельном магнитном сепараторе Magna roll (DREMS). Этот роликовый сепаратор работает по принципу сухой сепарации с фиксированными магнитами высокой интенсивности поля и градиента (1,5 Т ~ 15000 Гс). Роликовые магниты (permanent magnetic roll) изготовлены из сплавов редкоземельных магнитных элементов и используются в роликовых магнитных сепараторах. Эти ролики более мощные, чем обычные электромагниты. Благодаря своим уникальным магнитным характеристикам они создают мощное магнитное притяжение, магнитное поле может разделять минералы со слабыми магнитными свойствами. В результате магнитная и немагнитная фракции взвешивались, и проводился их химический анализ.

Мокрое обогащение в магнитном поле высокой интенсивности

Фракция менее 45 мкм, полученная в процессе измельчения, перекачивалась в виде пульпы в лабораторный сепаратор Box-mag rapid при различных скоростях подачи с помощью перистальтического насоса Masterflex 7518-00. Обогащение проводилось при различных интенсивностях магнитного поля до 14000 Гс. После полного прохождения образца пульпы через барабан тонкая стальная стружка промывалась фиксированным объемом воды с постоянной скоростью на протяжении всех испытаний. По завершении промывки собирался чистый немагнитный продукт. Затем сепаратор выключался, а магнитная фракция собиралась промывочной водой до тех пор, пока сточная вода не становилась чистой. Затем магнитная фракция собиралась, обезвоживалась и высушивалась. Все продукты взвешивались, проводился их химический анализ на общее содержание оксида железа.

Выщелачивание с использованием различных доз щавелевой и лимонной кислот

В экспериментах в качестве выщелачивающего агента можно использовать щавелевую или лимонную кислоты в течение 1 ч при 90 °C для растворения примесей оксида железа. Этот способ применяется к полученным немагнитным концентратам (при оптимальных условиях магнитного обогащения) для изучения влияния различных дозировок щавелевой кислоты. В каждом эксперименте 10 г образца помещались в пробирке на горячую плиту при сильном перемешивании. Кислоты были предоставлены компанией El-Nasr Co. for Chemical Industries (Египет), все растворы были свежеприготовленными с использованием бидистиллированной воды.

Измерение оптических свойств

Степень белизны для немагнитной фракции измерялась после магнитного обогащения, а процесс отбеливания определялся с помощью УФ-измерителя белизны и цвета модели JY 98. Образец помещался в сушилку на 2 ч при температуре 100 °C до полного высыхания. Высушенный образец (около 10 г) прессовался с помощью порошковой формы. Гладкая поверхность прессованного образца подвергалась воздействию УФ-лампы. Оборудование подключалось к компьютеру и принтеру для вывода результатов.

Результаты и обсуждение

Минералогический и химический состав образца

Подробный минералогический и химический анализы полевошпатовой руды из Вади-Зириб авторы проводили ранее [24, 25]. Анализ исследуемого методом рентгеновской дифракции образца показал, что основными минералами полевого шпата являются альбит и микроклин, основной жильной породой – кварц с незначительными примесями гематита. Химический анализ образца методом рентгеновской флуоресценции показал следующие содержания: SiO2 75,85 %, Al2O3 12,48 %, Fe2O3 1,40 %, Na2O 3,22 %, K2O 5,36 %, CaO 0,93 %.

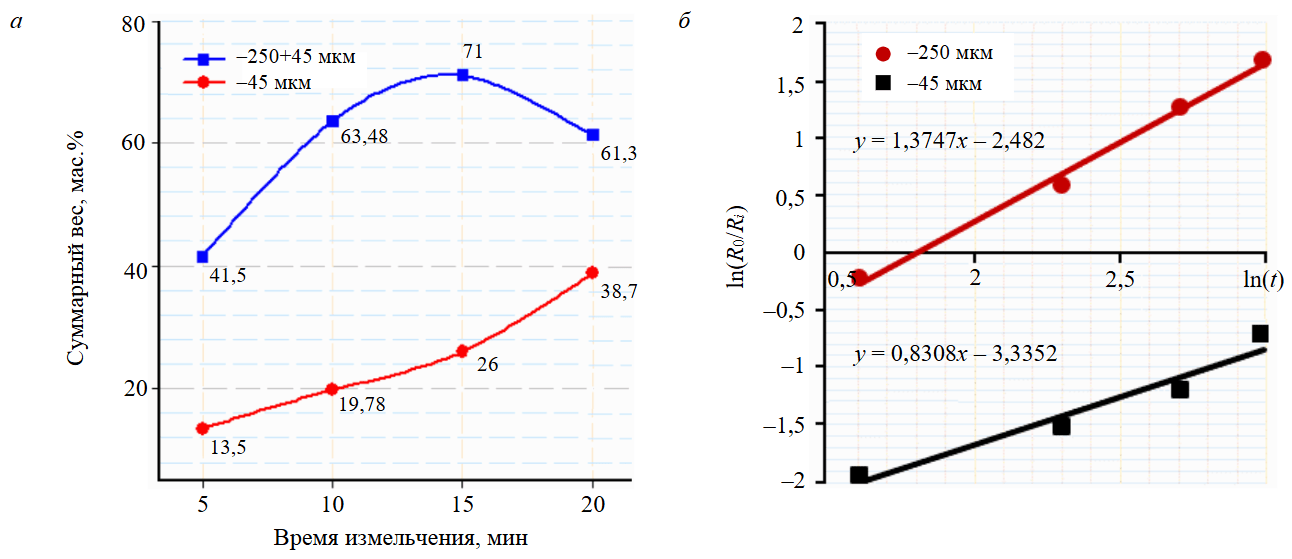

Влияние времени измельчения на измельченный полевой шпат

Распределение размеров исходного материала, определенное с помощью сухого просеивания, мас.%: 2000 мкм – 100; 1160 мкм – 81; 850 мкм – 55; 590 мкм – 35; 417 мкм – 15; 250 мкм – 0. Перед измельчением фракция менее 250 мкм была отделена от исходного материала. На рис.1 представлены результаты кинетики измельчения при содержании твердого вещества в пульпе 65 %, заполнении порошком 5 % и заполнении шарами размером 36,6 мм 25 % и разном времени измельчения. Количество полевого шпата желаемого размера для Magna roll (–250+45 мкм) значительно возросло при увеличении времени измельчения до 15 мин (рис.1, а). Однако дальнейшее измельчение привело к уменьшению размера исходного материала (–250+45 мкм) для магнитного обогащения и увеличению количества тонких шламов (–45 мкм). Поэтому в качестве оптимального было выбрано время измельчения 15 мин. Фракцию менее 45 мкм предлагается обогащать путем мокрого магнитного обогащения в магнитном поле высокой интенсивности (сепаратор Box-mag rapid).

Изменение доли неизмельченной крупной фракции (+250 мкм) описывается основным кинетическим уравнением

где t – время измельчения; R0 – процент крупной фракции до измельчения; k – скорость измельчения, т.е. относительное уменьшение процента крупной фракции за единицу времени; m – зависимость относительной скорости измельчения от времени [26-28].

На рис.1, б показана связь между ln(t) и ln(R0/Ri). Как видно из полученных результатов, кинетика измельчения подчиняется уравнению первого порядка – линейной зависимости относительного содержания неизмельченной фракции ln(R0/Ri) от ln(t). На основании результатов исследования кинетики измельчения полевошпатовой руды получены уравнения, описывающие процент выхода фракций –250 мкм, –250+45 мкм и –45 мкм соответственно за разное время:

Рис.1. Кинетика измельчения полевошпатовой руды: а – изменение суммарного веса фракций –250+45, –45 мкм при различном времени измельчения; б – соотношение ln(t) и ln(R0/Ri)

Сухое магнитное обогащение Magna roll

Эффективность обогащения крупнозернистого полевого шпата (–250+45 мкм), полученного после измельчения, а также процент удаления оксида железа были изучены при помощи факторного плана Бокса – Бенкена. Этот план дает представление о взаимодействии различных факторов и общем функционировании системы. Исследованными переменными выступили скорость ленты (от 20 до 60 об/мин) и скорость подачи (от 20 до 280 г/мин). Оптимальные условия были оценены с помощью полиномиальной функции второго порядка для проведения корреляции между изучаемыми переменными и откликами процента выхода концентрата (немагнитная фракция), доли содержания, удаления Fe2O3.

Данные ANOVA для системы обогащения указывают на хорошее соответствие экспериментальных результатов уравнению полиномиальной модели и, следовательно, на точность этой модели (табл.1). F-критерии модели свидетельствуют о том, что модель статистически значима, лишь 0,01 % вероятность того, что такой большой F-критерий может возникнуть из-за случайного шума. Критическое значение F-критерия составляет 230,16 %; модели < 0,0001 %; скорости подачи < 0,0001 %; скорости ленты < 0,0001 %. P-критерии менее 0,0500 указывают на значимость соответствующих составляющих модели.

Таблица 1

Данные ANOVA для квадратичной модели поверхности отклика редкоземельного роликового магнитного сепаратора

|

Статистические параметры |

Выход, % |

Fe2O3, % |

||

|

Содержание |

Удаление |

|||

|

Стандартное отклонение |

0,1543 |

0,0006 |

0,0690 |

|

|

R-квадрат |

0,9996 |

0,9999 |

0,9996 |

|

|

Достаточная точность |

142,58 |

293,67 |

104,789 |

|

|

F-критерий |

|

|

|

|

|

|

Модель |

2277,3 |

8950,06 |

2216,22 |

|

Скорость подачи |

5111,52 |

8580,5 |

20,74 |

|

|

Скорость ленты |

4066,43 |

7200 |

28,33 |

|

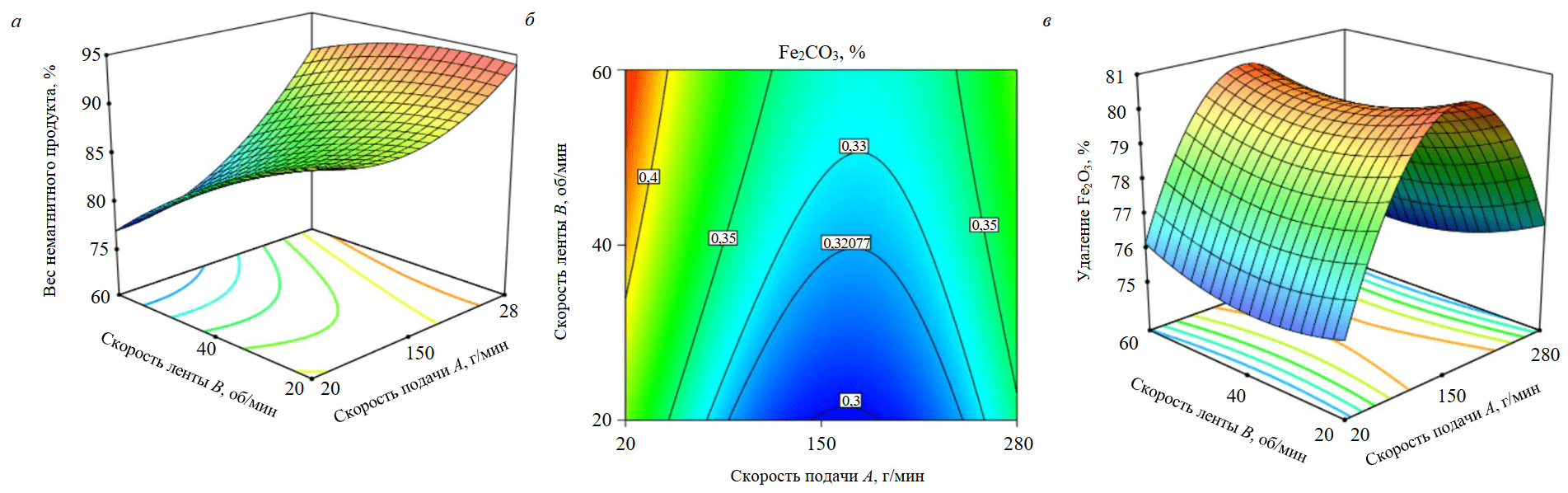

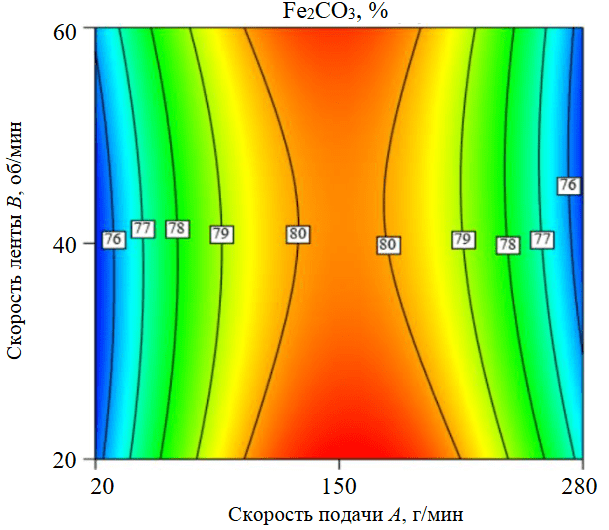

На рис.2 изображена поверхность отклика различных рабочих переменных Magna roll с использованием факторного плана Бокса – Бенкена. На рис.2, а показано влияние скорости ленты и скорости подачи на долю выхода немагнитной фракции. Продемонстрировано, что процент выхода концентрата (немагнитной фракции) возрастает с увеличением скорости подачи и уменьшением скорости ленты. Максимальный процент выхода концентрата (94 %) наблюдается при максимальной скорости подачи (280 г/мин) и минимальной скорости ленты (20 об/мин), а минимальный выход (77,05 %) – при минимальной скорости подачи (20 г/мин) и максимальной скорости ленты (60 об/мин). Согласно С.К.Трипати и др. [29], высокая скорость вращения роликов увеличивает компонент центробежной силы, в результате чего материал легче переносится в немагнитную фракцию . Однако на это могут влиять крупность исходного материала, процентное содержание мелких частиц, восприимчивость материала к магнитному полю и тип связанной пустой породы (проявляет пустая порода положительную или отрицательную восприимчивость), а также степень высвобождения. Согласно наблюдениям авторов, по мере увеличения скорости ленты снижается выход немагнитного продукта и повышается загрязнение железосодержащими минералами, сопровождающееся ростом процентного содержания мелких частиц (–125+45 мкм) в магнитном продукте (табл.2). Влияние скорости ленты на процентное содержание мелких частиц значительно выше, чем влияние скорости подачи. Содержание мелких частиц в магнитном продукте повышается с ростом скорости ленты, увеличиваясь с 56 % при низкой скорости ленты и высокой скорости подачи до 79 % при высокой скорости ленты и низкой скорости подачи. Эти мелкие частицы прилипают к валику из-за увеличивающейся центробежной силы, поскольку времени удерживания может быть недостаточно для сепарации более мелких частиц полевого шпата в немагнитную фракцию, что отрицательно влияет на содержание Fe2O3 и процент его удаления.

На рис.2, б показано влияние скорости подачи и скорости ленты на содержание оксида железа в немагнитной фракции. При увеличении скорости подачи с 20 до 150 г/мин процент оксида железа в концентрате снижался. Повышение скорости подачи до более 150 г/мин отрицательно влияет на эффективность обогащения и приводит к увеличению доли оксида железа в концентрате (немагнитная фракция). Высокая скорость подачи может оказать отрицательное влияние на обогащение, поскольку интенсивность магнитного поля будет делиться на большее число частиц, тем самым уменьшая полезную площадь между магнитами [30].

Рис.2. Трехмерная зависимость скорости ленты, скорости подачи и выхода концентрата (а); содержание Fe2O3 в концентрате (б) и трехмерная зависимость удаления Fe2O3 (в)

Это согласуется с предыдущим исследованием [31], которое определило, что увеличение скорости подачи Magna roll более 200 г/мин приводит к переполнению зоны сепарации и ухудшению качества концентрата. Концентрат наилучшего качества с самым низким содержанием оксида железа (0,3 %) был получен при средней скорости подачи 150 г/мин и низкой скорости ленты 20 об/мин. Самое высокое содержание Fe2O3 (0,43 %) наблюдается при минимальной скорости подачи в сочетании с максимальной скоростью ленты.

Как правило, сепараторы-подъемники, такие как ленты или ролики, оптимально работают с одним слоем частиц (минимальная скорость подачи 20 г/мин). В таком случае уменьшается экранирующий эффект, вызванный дополнительными слоями подаваемого материала. Хотя этот подход увеличивает степень обогащения железосодержащих минералов, обычно он приводит к снижению производительности. И, наоборот, увеличение количества слоев подачи на ленте повышает производительность, но уменьшает степень обогащения [32].

Таблица 2

Результаты плана Бокса – Бенкена для магнитного сепаратора Magna roll

|

Номертеста |

Скорость подачи, г/мин |

Скорость ленты, об/мин |

Немагнитный продукт, мас.% |

Fe2O3, % |

Удаленный Fe2O3, % |

Магнитный продукт, мас.% |

Fe2O3, % |

–125+45 мкмв магнитном продукте, % |

|

1 |

150 |

40 |

85,93 |

0,32 |

80,36 |

14,07 |

7,97 |

66,50 |

|

2 |

280 |

60 |

91,06 |

0,37 |

75,93 |

8,94 |

11,84 |

69,00 |

|

3 |

280 |

20 |

94,00 |

0,35 |

76,50 |

6,00 |

17,89 |

56,00 |

|

4 |

20 |

60 |

77,05 |

0,43 |

76,33 |

22,95 |

4,65 |

79,00 |

|

5 |

150 |

40 |

85,93 |

0,32 |

80,36 |

14,07 |

7,97 |

66,50 |

|

6 |

20 |

20 |

89,86 |

0,38 |

75,61 |

10,14 |

10,45 |

64,00 |

|

7 |

150 |

60 |

80,38 |

0,34 |

80,48 |

19,62 |

5,74 |

73,60 |

|

8 |

280 |

40 |

93,70 |

0,36 |

75,91 |

6,30 |

16,80 |

62,00 |

|

9 |

150 |

20 |

88,73 |

0,30 |

80,99 |

11,27 |

10,06 |

60,00 |

|

10 |

20 |

40 |

84,83 |

0,41 |

75,16 |

15,17 |

6,94 |

71,00 |

Отмечено, что использование нескольких слоев на ленте привело к улучшению степени обогащения по сравнению с одним слоем, особенно при более низкой скорости ленты (более высоком времени удержания). Это улучшение можно объяснить повышенным количеством мелких частиц, переходящих в магнитную фракцию, в которой содержание Fe2O3 ниже по сравнению с более крупными частицами (>125 мкм). При более низких скоростях подачи немагнитная фракция составляла примерно 23 %, а самый высокий процент мелких частиц достигал 79 %.

На рис.2, в показано влияние скорости подачи и скорости ленты на процент удаления оксида железа в немагнитной фракции. Максимальный процент удаления оксида железа (80,9 %) был получен при умеренной скорости подачи и низкой скорости ленты. Влияние скорости подачи на количество удаления Fe2O3 более существенно, чем влияние скорости ленты.

Квадратичная модель, адекватно предсказывающая переменные отклика, была задана следующими уравнениями:

Выход немагнитной фракции = +93,68448 – 0,063561A – 0,079903B + 0,000949AB + 0,000201A2 – 0,003291;

Содержание Fe2O3 = +0,362888 – 0,001203A + 0,002146B – 2,30769E – 0,6AB + 3,75740E – 06A2 – 1,00000E – 05B2;

Удаление Fe2O3 = +75,57419 + 0,090634A – 0,107003B – 0,000148AB – 0,000279A2 + 0,001521B2,

где A – скорость подачи, г/мин; B – скорость ленты, об/мин.

Значение R2 для этой модели составило 0,999. Высокое значение R2 указывает на то, что квадратичное уравнение способно представлять систему в заданной экспериментальной области.

На рис.3 показаны оптимальные параметры плана Бокса – Бенкена для сухого магнитного обогащения полевого шпата с использованием магнитного сепаратора Magna roll: скорость ленты 20 об/мин, скорость подачи 150 г/мин. При этих оптимальных параметрах 87,76 % немагнитного полевого шпата содержат минимум 0,285 % Fe2O3 при максимальном удалении 81,1 %. Наилучшие рабочие условия были определены наивысшей желательностью (0,948).

Рис.3. Желательные рабочие параметры скорости подачи и скорости ленты для сухого обогащения полевошпатовой руды с использованием магнитного сепаратора Magna roll

В табл.3 показаны результаты фракционирования исходного сырья –250+45 мкм на два вида фракции: –250+125 мкм и –125+45 мкм. Продемонстрировано, что применение мелкой фракции –125+45 мкм при скорости подачи монослоя 20 г/мин, скорости ленты 20 об/мин приводит к получению высококачественного концентрата, но с очень низким процентом выхода – 61,83 %. Это объясняет ранее полученные результаты увеличения тонкости фракции при магнитном обогащении путем уменьшения скорости ленты. Эффективность обогащения в крупной фракции –250+125 мкм лучше, чем в мелкой –125+45 мкм. В случае крупной фракции процент Fe2O3 снизился с 1,87 до 0,284 % при удалении 86 % с низкой скоростью подачи и низкой скоростью ленты, тогда как в случае мелкой фракции концентрат с Fe2O3 0,275 % был получен из исходного сырья 0,54 % при удалении лишь 68,68 %. Однако при обогащении более тонкозернистого сырья (–125+45 мкм) выход увеличивался с повышением скорости подачи, но процент удаления уменьшался.

Таблица 3

Результаты фракционирования сырья перед обогащением

|

Размер фракции, мкм |

Выход, % |

Fe2O3, % |

Скорость подачи, г/мин |

Скорость ленты, об/мин |

Немагнитный продукт |

||

|

Вес, мас.% |

Fe2O3, % |

Удаление Fe2O3, % |

|||||

|

–250+125 |

64,2 |

1,87 |

20 |

20 |

92,51 |

0,28 |

86,16 |

|

150 |

20 |

93,70 |

0,30 |

84,97 |

|||

|

280 |

20 |

97,74 |

0,49 |

74,39 |

|||

|

280 |

60 |

95,49 |

0,33 |

83,15 |

|||

|

–125+45

|

35,8 |

0,54 |

20 |

20 |

61,83 |

0,27 |

69,09 |

|

150 |

20 |

89,50 |

0,28 |

53,59 |

|||

|

280 |

20 |

96,75 |

0,39 |

30,13 |

|||

|

280 |

60 |

87,75 |

0,35 |

43,13 |

|||

В табл.4 предоставлены результаты обогащения с фракционированием сырья на две фракции и без фракционирования. Учитывая высокое качество концентрата, наивысшая степень обогащения была достигнута при скорости подачи 20 г/мин и скорости ленты 20 об/мин. Это подтверждает необходимость использования с этим типом сепаратора сырья с зернами близкого размера. Учитывая высокий процент выхода при высокой производительности, общий выход конечного концентрата 92,19 % с содержанием железа 0,293 % Fe2O3 при удалении 80,7 % был получен при скорости подачи 150 г/мин и скорости ленты 20 об/мин. Из этих результатов можно сделать вывод, что разделение сырья на две близкие по размеру фракции приводит к получению высококачественного концентрата с высоким процентом выхода. С экономической точки зрения скорость подачи 150 г/мин при скорости ленты 20 г/мин были выбраны для подготовки сырья к последующему процессу очистки.

Таблица 4

Результаты обогащения с фракционированием и без фракционирования

|

Скорость подачи, г/мин |

Скорость ленты, об/мин |

Немагнитный продукт |

|||||

|

С фракционированием |

Без фракционирования |

||||||

|

Вес, мас.% |

Fe2O3, % |

Удаление Fe2O3, % |

Вес, мас.% |

Fe2O3, % |

Удаление Fe2O3, % |

||

|

20 |

20 |

81,54 |

0,28 |

83,69 |

89,86 |

0,38 |

75,61 |

|

150 |

20 |

92,19 |

0,29 |

80,90 |

88,73 |

0,30 |

80,99 |

|

280 |

20 |

97,37 |

0,45 |

68,70 |

94,00 |

0,35 |

76,50 |

|

280 |

60 |

92,68 |

0,34 |

77,49 |

91,06 |

0,38 |

75,28 |

Box-mag rapid сепаратор мелкой фракции полевого шпата (–45 мкм) в магнитном поле высокой интенсивности

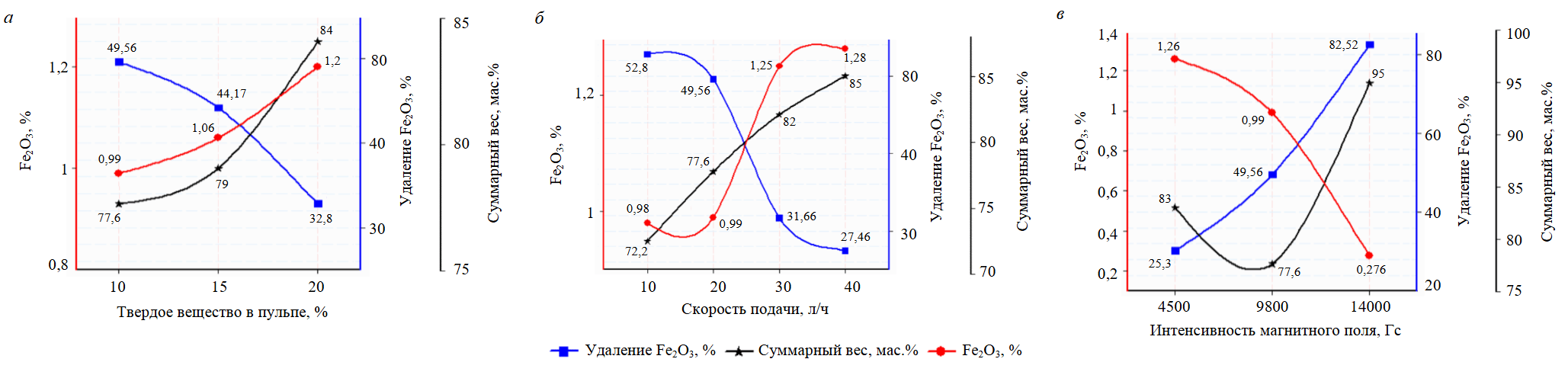

Основной причиной, влияющей на селективность сепаратора в магнитном поле высокой интенсивности, является удержание немагнитной пустой породы при прохождении сырья через намагниченную матрицу [33, 34]. Переменные (доля твердого вещества в пульпе, скорость подачи и интенсивность магнитного поля), влияющие на удаление оксида железа из тонкозернистого образца полевого шпата (–45 мкм), представлены на рис.4.

Рис.4. Влияние переменных на разделение оксида железа с использованием Box-mag: процент твердого вещества в пульпе (а); скорость подачи (б); интенсивность магнитного поля (в)

Влияние доли твердого вещества в пульпе

При высоком содержании твердого вещества в пульпе уменьшение потока материалов приводит к покрытию магнитных частиц частицами полевого шпата. Магнитная примесь железа отделяется в смеси с полевым шпатом, поэтому выход немагнитного продукта (концентрата) и содержание железа также высоки. В связи с этим сложно отделить магнитную примесь железа от полевого шпата с более высокой плотностью пульпы.

Результаты исследования влияния увеличения процента твердого вещества на содержание оксида железа и его удаления мокрым магнитным обогащением с использованием магнитного сепаратора Box-mag rapid при постоянной интенсивности поля (9800 Гс) показаны на рис.4, а. С повышением доли твердого вещества в пульпе эффективность разделения снижается, в то же время уменьшается процент удаления оксида железа. Это можно объяснить способностью магнитных частиц покрываться немагнитными и переходить в немагнитную фракцию при повышении доли твердого вещества, что приводит к увеличению содержания оксида железа в немагнитной фракции [35]. Доля твердого вещества в пульпе для следующей серии исследований принята равной 10 %.

Влияние скорости подачи

Основная идея времени удержания подразумевает управление скоростью потока в контейнере для уравновешивания вязкого сопротивления взвешенных частиц в пульпе силе магнитного притяжения, создаваемой в матрице фоновым полем. Основной целью эффективного магнитного разделения остается максимальное увеличение времени удержания, поскольку оно напрямую влияет как на качество продукта, так и на производительность [36].

На рис.4, б проиллюстрировано влияние увеличения скорости подачи на удаление оксида железа из тонкозернистой полевошпатовой руды. Очевидно, что увеличение скорости подачи приводит к повышению весового процента немагнитной фракции с одновременным снижением эффективности разделения, т.е. увеличением процента оксида железа в немагнитной фракции. Это может быть связано с более низкими скоростями частиц, которые повышают вероятность того, что железосодержащие частицы будут легко подхвачены и отделены в магнитной фракции, обеспечивая при этом большую миграцию немагнитных частиц [35]. С экономической точки зрения, скорость подачи 20 л/ч была выбрана для последующих испытаний, поскольку процент выхода немагнитной фракции выше при этой скорости по сравнению с 10 л/ч, а колебания как в содержании Fe2O3, так и в проценте его удаления минимальны.

Влияние увеличения интенсивности магнитного поля

Способность отделять один материал от другого или удалять намагничиваемые частицы из потоков зависит от того, как они реагируют на силу магнитного поля в сочетании с различными внешними силами, такими как сила тяжести, сила инерции, гидродинамическая и центробежная силы [37, 38]. Сила сопротивления жидкости, как основная конкурирующая сила, отвечает за выталкивание немагнитных частиц из рабочей матрицы. Основной внешней силой, влияющей на магнитный сепаратор, выступает сила магнитного поля, которая напрямую коррелирует с интенсивностью магнитного поля. Для достижения высокого процента извлечения магнитных частиц сила магнитного разделения должна быть больше суммы конкурирующих сил. Однако если сила магнитного поля значительно превышает конкурирующие силы, селективность разделения будет плохой. Поэтому решающее значение имеет выбор соответствующей интенсивности магнитного поля [39, 40].

Эксперимент проводится при следующих параметрах: твердое вещество в пульпе 10 %, скорость подачи 20 л/ч. Выбраны следующие интенсивности магнитного поля 4500, 9800 и 14000 Гс (рис.4, в). Количество оксида железа резко уменьшилось с увеличением интенсивности магнитного поля – с 1,26 % при 4500 Гс до 0,276 % при 14000 Гс. Кроме того, при высокой интенсивности магнитного поля был получен большой процент удаления Fe2O3 из полевого шпата – процент удаления увеличился с 25,52 % при 4500 Гс до 82,52 % при 14000 Гс.

Кислотное выщелачивание немагнитных полевошпатовых концентратов – важнейший процесс, направленный на повышение чистоты и оптических свойств полевошпатовых продуктов. Этот метод включает обработку полевошпатовых концентратов органическими кислотами для растворения железосодержащих соединений. Благодаря оптимизации условий выщелачивания железосодержащие минералы селективно растворяются, оставляя очищенный полевошпатовый продукт с улучшенным химическим составом и белизной.

Лимонная или щавелевая кислота действуют как хелатирующий агент, образуя растворимые комплексы с ионами железа в присутствии воды. При использовании лимонной кислоты возможное химическое уравнение реакции имеет следующий вид [41-44]:

ионы гидроксония реагируют с гематитом (Fe2O3) с высвобождением ионов железа (III) (Fe3+):

ионы цитрата (C6H5O73−) связываются с высвобождающимся Fe3+, образуя стабильные и растворимые комплексы цитрата железа:

Растворенный комплекс цитрата железа удаляется из полевошпатовой руды.

Если щавелевая кислота (C2H2O4) диссоциирует в воде с образованием ионов гидроксония (H3O+) и ионов оксалата (C2O42−), химическое уравнение можно представить в следующем виде:

Высвобождающиеся ионы железа (III) (Fe3+) реагируют с ионами оксалата (C2O42−), образуя высокоустойчивые и растворимые комплексы оксалата железа, которые можно вымыть из руды,

Необходимо оптимизировать концентрацию лимонной и щавелевой кислот для эффективного хелатирования железа и минимизации растворения самого полевого шпата.

Немагнитный полевошпатовый продукт фракции –250+45 мкм, полученный с использованием сухого магнитного сепаратора с высокой интенсивностью магнитного поля Magna roll, подвергся процессу выщелачивания. Кислотное выщелачивание проводилось с использованием щавелевой и лимонной кислот различных дозировок для дальнейшего растворения оксида железа (табл.5). При обработке щавелевой кислотой содержание оксида железа снизилось с 0,293 до 0,21 % при дозировке 3 кг/т, удаление составило 82,50 %. При той же концентрации лимонной кислоты содержание оксида железа снизилось до 0,26 %, что свидетельствует о более высокой эффективности щавелевой кислоты при удалении оксида железа. Увеличение дозировок щавелевой кислоты свыше 3 кг/т не показало существенного влияния на удаление оксида железа.

Таблица 5

Результаты выщелачивания немагнитного полевошпатового концентрата лимонной и щавелевой кислотами

|

Вид концентрата, фракция |

Кислота |

Количество реагента, кг/т |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

|||||||

|

IO |

IOR |

IO |

IOR |

IO |

IOR |

IO |

IOR |

IO |

IOR |

||

|

Magna roll, –250+45 мкм |

Лимонная |

0,293 |

80,7 |

0,28 |

81,3 |

0,26 |

81,8 |

0,26 |

81,2 |

0,26 |

81,2 |

|

Щавелевая |

0,293 |

80,7 |

0,24 |

81,58 |

0,22 |

82 |

0,21 |

82,5 |

0,21 |

82,5 |

|

|

Box-mag rapid, –45 мкм |

Лимонная |

0,276 |

82,52 |

0,25 |

82,19 |

0,23 |

82,35 |

0,2 |

82,4 |

0,2 |

82,4 |

|

Щавелевая |

0,276 |

82,52 |

0,21 |

82,26 |

0,19 |

82,45 |

0,15 |

82,84 |

0,12 |

82,91 |

|

Примечание. IO – оксид железа, %; IOR – общий процент удаления оксида железа.

Кроме того, процесс выщелачивания применялся к немагнитному полевошпатовому продукту с фракцией –45 мкм, полученному из магнитного сепаратора мокрого типа с высокой интенсивностью магнитного поля Box-mag rapid. Эффективность щавелевой кислоты по сравнению с лимонной кислотой была повторно подтверждена. Щавелевая кислота снизила содержание оксида железа с 0,21 до 0,12 % при общем удалении 82,91 %, а лимонная кислота снизила его содержание до 0,20 % при удалении 82,4 %.

В табл.6 представлены оптические свойства выщелоченного концентрата, демонстрирующие увеличение белизны с 65,19 до 89,80 % по сравнению с исходным образцом.

Таблица 6

Оптические свойства немагнитного полевошпатового продукта после выщелачивания щавелевой кислотой, %

|

Выщелачивание концентратов |

Яркость |

Яркость по ISO |

Белизна |

Краснота |

Желтизна |

|

Продукт Magna roll |

77,44 |

80,45 |

88,12 |

6,63 |

8,23 |

|

Продукт Box-mag rapid |

79,25 |

82,76 |

89,80 |

4,85 |

6,88 |

Заключение

В статье рассмотрены пути снижения содержания оксида железа в полевошпатовой руде Вади-Зириб и достижения оптимального качества полевошпатового концентрата для применения в промышленности.

Кинетика измельчения полевого шпата подчиняется уравнению первого порядка – линейной зависимости между относительным содержанием неизмельченных фракций ln(R0/Ri) и ln(t).

Условия, влияющие на сухое магнитное обогащение, для фракции полевого шпата –250 +45 мкм оптимизированы с использованием факторного плана Бокса – Бенкена. С применением оптимальных параметров Magna roll при скорости ленты 20 об/мин и скорости подачи 150 г/мин получен немагнитный концентрат с 0,29 % Fe2O3 и выходом полевого шпата 92,19 %.

Оптимизировано мокрое магнитное обогащение для тонкозернистых фракций полевого шпата (–45 мкм). При использовании оптимальных параметров Box-mag rapid, 10,0 % твердого вещества в пульпе, скорости подачи 20 л/ч с максимальной интенсивностью магнитного поля 14000 Гс получен концентрат с 0,27 % Fe2O3 при удалении 82,52 % Fe2O3.

Щавелевая кислота оказалась действеннее лимонной при выщелачивании оксида железа из сухих и влажных немагнитных полевошпатовых концентратов. Выщелачивание немагнитного продукта фракции –250+45 мкм снизило содержание оксида железа с 0,29 до 0,21 % при дозировке щавелевой кислоты 3 кг/т, причем удаление Fe2O3 достигло 82,50 %, а белизна повысилась до 88,12 %. Кроме того, выщелачивание немагнитного полевого шпата фракции –45 мкм с использованием щавелевой кислоты снизило содержание оксида железа с 0,27 до 0,12 %, причем удаление достигло 82,91 % с увеличением белизны до 89,80 %.

Для повышения эффективности удаления оксида железа и улучшения общей чистоты конечного продукта для будущих исследований рекомендуется внедрить схему последовательного магнитного обогащения.

Литература

- Zahradník J., Jirásek J., Starý J., Sivek M. Production, Reserves, and Processing of Feldspar and Feldspathoid Rocks in the Czech Republic from 2005 to 2019 – An Overview // Minerals. 2020. Vol. 10. Iss. 8. № 722. DOI: 10.3390/min10080722

- Ye Zhang, Yuehua Hu, Ning Sun et al. Systematic review of feldspar beneficiation and its comprehensive application // Minerals Engineering. 2018. Vol. 128. P. 141-152. DOI: 10.1016/j.mineng.2018.08.043

- Baila F., Labbilta T., Darmane Y. Feldspar Purification from Iron Impurities: A Review of Treatment Methods // Mineral Processing and Extractive Metallurgy Review. 2024. Vol. 45. Iss. 6. P. 564-572. DOI: 10.1080/08827508.2023.2217322

- Castroviejo R. Silicates // A Practical Guide to Ore Microscopy – Volume 1: Mineral Identification. Springer, 2023. P. 819-844. DOI: 10.1007/978-3-031-12654-3_135

- Vrbický T., Přikryl R. Recovery of Some Critical Raw Materials from Processing Waste of Feldspar Ore Related to Hydrothermally Altered Granite: Laboratory-Scale Beneficiation // Minerals. 2021. Vol. 11. Iss. 5. № 455. DOI: 10.3390/min11050455

- Ruiqi Xie, Yimin Zhu, Jie Liu, Yanjun Li. The flotation behavior and adsorption mechanism of a new cationic collector on the separation of spodumene from feldspar and quartz // Separation and Purification Technology. 2021. Vol. 264. № 118445. DOI: 10.1016/j.seppur.2021.118445

- Гульбин Ю.Л., Акбарпуран Хайяти С.А., Сироткин А.Н. Минеральный состав и термобарометрия метаморфических пород Западного Ню-Фрисланда, Шпицберген // Записки Горного института. 2023. Т. 263. С. 657-673.

- Chunfu Liu, Weitao Wang, Han Wang et al. A Review on Removal of Iron Impurities from Quartz Mineral // Minerals. 2023. Vol. 13. Iss. 9. № 1128. DOI: 10.3390/min13091128

- Elbendari A., Aleksandrov A., Nikolaeva N., Afanasova A. Selective flotation of phosphorus-bearing ores // E3S Web of Conferences. 2020. Vol. 192. № 02021. DOI: 10.1051/e3sconf/202019202021

- Gougazeh M.H. Beneficiation and Upgrading of Low-Grade Feldspar Ore in Medina, Saudi Arabia // Journal of Ecological Engineering. 2022. Vol. 23. Iss. 6. P. 271-277. DOI: 10.12911/22998993/147834

- Сизяков В.М. Химико-технологические закономерности процессов спекания щелочных алюмосиликатов и гидрохимической переработки спеков // Записки Горного института. 2016. Т. 217. C. 102-112.

- Jiangang Ku, Kunpeng Wang, Qian Wang, Zhongyun Lei. Application of Magnetic Separation Technology in Resource Utilization and Environmental Treatment // Separations. 2024. Vol. 11. Iss. 5. № 130. DOI: 10.3390/separations11050130

- Junxiong Zhan, Jinshan Lu, Di Wang et al. Scalable recycling of feldspar slime into high-quality concentrates by removal of colored minerals using the combined beneficiation processes // Separation and Purification Technology. 2023. Vol. 309. № 123061. DOI: 10.1016/j.seppur.2022.123061

- Saisinchai S., Boonpramote T., Meechumna P. Upgrading Feldspar by WHIMS and Flotation Techniques // Engineering Journal. 2015. Vol. 19. Iss. 4. P. 83-92. DOI: 10.4186/ej.2015.19.4.83

- Hayatullah, Asma Shafiq Shathi, Md Golam Mostafa et al. Iron removal from red clay using oxalic acid leaching for enhanced ceramic industry applications // Heliyon. 2024. Vol. 10. Iss. 19. № e38863. DOI: 10.1016/j.heliyon.2024.e38863

- Samantray J., Anand A., Dash B. et al. Silicate minerals – Potential source of potash – A review // Minerals Engineering. 2022. Vol. 179. № 107463. DOI: 10.1016/j.mineng.2022.107463

- Sánchez-Palencia Y., Bolonio D., Ortega M.F. et al. Iron Removal from Kaolin Waste Dumps by Chemical (Oxalic and Citric Acids) and Biological (Bacillus Strain) Leaching // Clays and Clay Minerals. 2022. Vol. 70. № 3. P. 386-404. DOI: 10.1007/s42860-022-00192-7

- Yassin Kh.E., Mourad S.H., Khalil M.M.H. et al. Upgrading and Surface Coating of Egyptian White Sand with Polymers and Silanes // Rudarsko-geološko-naftni zbornik. 2024. Vol. 39. № 1. P. 101-114. DOI: 10.17794/rgn.2024.1.9

- Александрова Т.Н., Чантурия А.В., Кузнецов В.В. Минералого-технологические особенности и закономерности селективного разрушения железистых кварцитов Михайловского месторождения // Записки Горного института. 2022. Т. 256. С. 517-526. DOI: 10.31897/PMI.2022.58

- Nikolaeva N.V., Aleksandrova T.N., Chanturiya E.L., Afanasova A. Mineral and Technological Features of Magnetite-Hematite Ores and Their Influence on the Choice of Processing Technology // ACS Omega. 2021. Vol. 6. Iss. 13. P. 9077-9085.DOI: 10.1021/acsomega.1c00129

- Athira S., Gangaputhiran S. A Critical Review on Potential Use of Iron Ore Tailings as Structural Fill Material // Soil Behavior and Characterization of Geomaterials. Springer, 2022. P. 69-78. DOI: 10.1007/978-981-19-6513-5_6

- Xue Sun, Chenglei Hu, Tianguo Li et al. Research progress on iron-rich industrial waste as environmentally functional material // Sustainable Chemistry and Pharmacy. 2024. Vol. 42. № 101772. DOI: 10.1016/j.scp.2024.101772

- Ahmed M.M., Ibrahim G.A., Rizk A.M.E., Mahmoud N.A. Reduce the Iron Content in Egyptian Feldspar Ore of Wadi Zirib for Industrial Applications // International Journal of Mining Engineering and Mineral Processing. 2016. Vol. 5. № 2. P. 25-34. DOI: 10.5923/j.mining.20160502.01

- Yassin Kh.E., Elbendari A.M., Hassan E.-S.R.E. Optimizing the removal of iron oxide from Egyptian feldspar ore // Physicochemical Problems of Mineral Processing. 2023. Vol. 59 (6). № 176420. DOI: 10.37190/ppmp/176420

- Yassin Kh.E., Hassan E.-S.R.E., Abdel Khalek N.A., Elbendari A.M. Some aspects on grindability of feldspar ore using ball mill // Particulate Science and Technology. 2024. Vol. 42. Iss. 5. P. 837-848. DOI: 10.1080/02726351.2023.2293168

- Petrakis E., Komnitsas K. Effect of Grinding Media Size on Ferronickel Slag Ball Milling Efficiency and Energy Requirements Using Kinetics and Attainable Region Approaches // Minerals. 2022. Vol. 12. Iss. 2. № 184. DOI: 10.3390/min12020184

- Рудакова Л.В., Нифталиев С.И., Натарова Е.С. Кинетика и механизм измельчения конверсионного карбоната кальция // Конденсированные среды и межфазные границы. 2018. Т. 20. № 2. Р. 248-254. DOI: 10.17308/kcmf.2018.20/516

- Jianwen Yu, Yonghong Qin, Peng Gao et al. An innovative approach for determining the grinding media system of ball mill based on grinding kinetics and linear superposition principle // Powder Technology. 2021. Vol. 378. Part A. P. 172-181. DOI: 10.1016/j.powtec.2020.09.076

- Tripathy S.K., Singh V., Murthy Y.R. et al. Influence of process parameters of dry high intensity magnetic separators on separation of hematite // International Journal of Mineral Processing. 2017. Vol. 160. P. 16-31. DOI: 10.1016/j.minpro.2017.01.007

- Tripathy S.K., Banerjee P.K., Suresh N. et al. Dry High-Intensity Magnetic Separation In Mineral Industry — A Review Of Present Status And Future Prospects // Mineral Processing and Extractive Metallurgy Review. 2017. Vol. 38. Iss. 6. P. 339-365. DOI: 10.1080/08827508.2017.1323743

- Ibrahim S.S., Mohamed H.A., Boulos T.R. Dry magnetic separation of nepheline syenite ores // Physicochemical Problems of Mineral Processing. 2002. Vol. 36 (1). P. 173-183.

- Ibrahim S.S., Farahat M.M., Boulos T.R. Optimizing the performance of the RER magnetic separator for upgrading silica sands // Particulate Science and Technology. 2015. Vol. 35. Iss. 1. P. 21-28. DOI: 10.1080/02726351.2015.1121179

- Zhicheng Hu, Dongfang Lu, Xiayu Zheng et al. Development of a high-gradient magnetic separator for enhancing selective separation: A review // Powder Technology. 2023. Vol. 421. № 118435. DOI: 10.1016/j.powtec.2023.118435

- Jianwu Zeng, Xiong Tong, Dongxia Feng et al. Highly selective capture characteristics of magnetic wires in CHGMS method // Minerals Engineering. 2020. Vol. 149. № 106243. DOI: 10.1016/j.mineng.2020.106243

- Ibrahim S.S., Selim A.Q., Farahat M.M. et al. On Improving the Separation Efficiency of a Wet High Gradient Magnetic Separator for the Removal of Pyrite from Egyptian Coal // International Journal of Coal Preparation and Utilization. 2017. Vol. 37. Iss. 2. P. 59-74. DOI: 10.1080/19392699.2015.1125894

- Iranmanesh M., Hulliger J. Magnetic separation: its application in mining, waste purification, medicine, biochemistry and chemistry // Chemical Society Reviews. 2017. Vol. 46. Iss. 19. P. 5925-5934. DOI: 10.1039/C7CS00230K

- Александрова Т.Н., О’Коннор С. Переработка платинометалльных руд в России и Южной Африке: состояние и перспективы // Записки Горного института. 2020. Т. 244. С. 462-473. DOI: 10.31897/PMI.2020.4.9

- Nunna V., Suthers S.P., Pownceby M.I., Sparrow G.J. Beneficiation Strategies for Removal of Silica and Alumina from Low-Grade Hematite-Goethite Iron Ores // Mineral Processing and Extractive Metallurgy Review. 2022. Vol. 43. Iss. 8. P. 1049-1067. DOI: 10.1080/08827508.2021.2003353

- Kong J.W., Li S.Q., Miao X. et al. Experimental study on removal of iron from potash feldspar // IOP Conference Series: Earth and Environmental Science. 2017. Vol. 68. № 012013. DOI: 10.1088/1755-1315/68/1/012013

- Karagüzel C., Çelik M.S. Revisiting flotation mechanisms of the selective separation of alkali feldspars in the presence of NaCl // Physicochemical Problems of Mineral Processing. 2022. Vol. 58 (5). № 149928. DOI: 10.37190/ppmp/149928

- Olvera Venegas P.N., Hernández Cruz L.E., Lapidus G.T. Dissolution of Iron from Oxides in a Solution of Citric Acid and Sodium Thiosulfate // Advanced Materials Research. 2014. Vol. 976. P. 114-118. DOI: 10.4028/www.scientific.net/AMR.976.114

- Vapur H., Top S., Demirci S. Purification of feldspar from colored impurities using organic acids // Physicochemical Problems of Mineral Processing. 2017. Vol. 53 (1). P. 168-175. DOI: 10.5277/ppmp170112

- Pariyan K., Hosseini M.R., Ahmadi A., Zahiri A. Optimization and kinetics of oxalic acid treatment of feldspar for removing the iron oxide impurities // Separation Science and Technology. 2020. Vol. 55. Iss. 10. P. 1871-1882. DOI: 10.1080/01496395.2019.1612913

- Arslan V. A study on the dissolution kinetics of iron oxide leaching from clays by oxalic acid // Physicochemical Problems of Mineral Processing. 2021. Vol. 57 (3). P. 97-111. DOI: 10.37190/ppmp/135543