Физико-химические аспекты и углеродный след получения водорода из воды и углеводородов

- 1 — д-р хим. наук директор Институт нефтехимического синтеза им. А.В.Топчиева РАН ▪ Orcid

- 2 — д-р хим. наук заместитель начальника Департамента – начальник Управления ПАО «Газпром» ▪ Orcid

- 3 — д-р техн. наук директор ТатНИПИнефть ПАО «Татнефть» ▪ Orcid

- 4 — канд. экон. наук начальник отдела ПАО «Газпром» ▪ Orcid

- 5 — канд. техн. наук начальник лаборатории ООО «Газпром ВНИИГАЗ» ▪ Orcid

- 6 — главный технолог ПАО «Газпром» ▪ Orcid

Аннотация

Физико-химические аспекты определяют эффективность и конкурентоспособность технологий производства водорода. Особенно актуален показатель водопотребления, так как вода является одним из основных источников водорода практически во всех методах его производства. В статье на основе опубликованных исследований и фактических данных производственных установок проанализированы сравнительные показатели водопотребления для различных технологий. Объем водопотребления зависит от качества исходной воды, что необходимо учитывать при реализации водородных проектов в целях минимизации негативного воздействия на окружающую среду. На основе действующей промышленной установки продемонстрирован материальный баланс производства водорода паровым риформингом, что позволило определить долю водорода (48,88 %), получаемую из воды. В настоящее время большую значимость приобретает показатель углеродного следа, отражающий выбросы парниковых газов по всей производственной цепочке. По результатам оценки суммарных выбросов парниковых газов производства водорода паровым риформингом (около 10,03 кг CO2-экв/кг H2) определен углеродный след водорода из воды (4,2-4,5 кг CO2-экв/кг H2) и водорода из метана (15,4-15,7 кг CO2-экв/кг H2). Следовательно, почти половина водорода, получаемого методом парового риформинга, производится из воды, соответствует показателям «низкоуглеродного» водорода и может рассматриваться как «возобновляемый» водород. Для принятия управленческих решений необходима объективная оценка водорода с точки зрения затрат энергии и воды на основе системного анализа, так как с развитием водородной энергетики и ростом объемов общемирового производства водорода влияние указанных показателей на круговорот воды и мировые водные ресурсы будет увеличиваться.

Введение

В настоящее время в мире наблюдаются тенденции расширения сфер применения водорода (энергетика, транспорт и пр.), однако при планировании новых водородных проектов зачастую не уделяется достаточного внимания реальным показателям водопотребления. Вода является одним из основных источников водорода практически во всех методах его производства. Эти методы различаются способом получения и дополнительными источниками водорода (углеводороды, биомасса и др.).

Вода является одним из ключевых ресурсов при производстве энергии, где используется как теплоноситель, хладагент, рабочее тело, а также при добыче ископаемых энергоносителей. С другой стороны, потребление энергии необходимо при эксплуатации систем водоснабжения и водоотведения, обессоливания и др. [1, 2]. В международной практике для обозначения взаимосвязи между использованием воды и энергетикой используется термин water-energynexus [3, 4], проблема равновесия в этой области сохраняет свою актуальность в условиях декарбонизации. По оценкам Международного энергетического агентства затраты энергии здесь к 2040 г. увеличатся более чем в два раза*. Взаимосвязь воды и энергии особенно актуальна для водородной экономики в контексте влияния увеличения объемов производства водорода (в первую очередь из воды) на водные ресурсы и системы.

Производство водорода связано с потреблением значительного количества воды, в связи с чем важно влияние указанного фактора на общий показатель роста объемов производства водорода с низким углеродным следом. Получение водорода предполагает обязательное применение воды как сырья и ее восстановление до водорода с применением угля (газификация угля), метана (паровая конверсия, автотермический риформинг, парциальное окисление), биомассы (газификация биомассы) и электричества (электролиз) [5-8]. В результате до 100 % водорода образуется из воды, причем именно вода является единственным источником водорода для таких диаметрально противоположных по величине углеродного следа процессов, как газификация угля и электролиз. Несмотря на доминирование в промышленности водорода, получаемого из природного газа [9], набирает обороты производство водорода из воды; при условии использования возобновляемой энергии можно говорить о сравнительно небольшой величине углеродного следа [10, 11].

Основная цель данного исследования – сравнительный анализ водопотребления для различных методов получения водорода, а также определение доли водорода, получаемого из воды при паровом риформинге природного газа, и оценка углеродного следа водорода из воды и метана на основании данных материального баланса производства водорода паровым риформингом.

Сравнение водопотребления для различных технологий получения водорода

Оценка водорода с точки зрения затрат энергии и воды требует верификации по показателям водопотребления. С ростом объемов производства водорода большее значение будет иметь фактор обеспечения, потребления и управления водными ресурсами. Инициаторам водородных проектов необходимо комплексное взаимодействие с водным сектором в части оценки методов и последствий использования воды при производстве всех видов водорода. Ключевым фактором успеха является формирование устойчивого подхода к выбору источников и методов утилизации воды, а также снижение общего уровня водопотребления для водородных проектов [12]. Реализация такого подхода позволит исключить негативное воздействие водородных проектов на сообщества, испытывающие нехватку водных ресурсов, а также предотвратить усугубление текущих проблем обеспечения водной безопасности.

Важным фактором является требование к качеству воды, используемой в производстве водорода. На всех стадиях очистки воды возможны потери и образование загрязненных стоков, требующих очистки [13]. Процесс получения воды требуемого качества для электролиза и паровой конверсии может быть связан с фильтрацией, опреснением и/или деминерализацией (в зависимости от типа и качества доступных источников воды). В процессе ультрафильтрации потери воды могут достигать 10 об.%, а при использовании обратного осмоса они составляют 15-25 % для обычной воды, 20-30 % для сточной, 35-40 % для морской. Жидкие стоки, образующиеся в процессе водоподготовки, должны быть утилизированы в целях минимизации негативного воздействия на окружающую среду. Их величина может достигать от 7 % для ультрафильтрации до 21 % для обратного осмоса [14].

В рамках исследования использованы публикации по данной теме [15-17], а также фактические данные производственных установок парового риформинга природного газа.

При получении водорода наиболее распространенным методом паровой конверсии метана стехиометрический показатель потребления воды составляет всего 4,5 л H2O на 1 кг H2 [18]. Необходимо учитывать потери пара и водяного охлаждения, возникающие в процессе паровой конверсии. Для генерации пара требуется 7,35 л Н2О, а для систем охлаждения – 38 л [19]. С учетом потерь в этих процессах расход воды оказывается существенно выше и может достигать от 5,85 до 13,2 л [20]. Указанное значение соответствует расходу деминерализованной (обессоленной) воды и ее потерям.

Для определения фактического водопотребления требуется учет количества отходов, возникающих в процессе подготовки воды. Данный показатель зависит от качества исходной или сырой воды (речная, морская или вода, используемая при добыче метана). С учетом перечисленных дополнительных показателей реальное значение водопотребления при получении водорода в зависимости от источника воды может составлять по разным данным 13-40 л H2O на 1 кг H2 [21-22].

Показатели водопотребления альтернативных технологий конверсии природного газа (парциальное окисление, автотермический риформинг) изначально могут быть ниже. Для автотермического риформинга эта величина приближается к 7,4 л [23]. Полное использование восстановительной способности углеродсодержащего сырья для достижения максимального выхода водорода требует проведения реакции водно-газового сдвига (water-gasshift) между монооксидом углерода и водяным паром, т.е. дополнительного количества пара. В связи с этим фактическое водопотребление при получении водорода указанными методами будет сопоставимым, а в некоторых случаях даже превышающим аналогичный показатель для процесса парового риформинга.

Так, при получении «низкоуглеродного» водорода (с улавливанием СО2) фактическое водопотребление увеличивается на 85 % [24] и с учетом улавливания СО2 компрессии пара и водяного охлаждения может составлять 18-44 л H2O на 1 кг H2 [21].

При получении водорода из угля показатель фактического водопотребления может составлять 30-70 л H2O на 1 кг H2 для каменного угля и 25-60 л H2O на 1 кг H2 для бурого угля из-за его более высокой влажности. Непосредственно на проведение реакции уходит около 12 л воды [25, 26].

Для паровой конверсии биогаза стехиометрический показатель водопотребления равен аналогичному показателю процесса паровой конверсии природного газа (4,5 л H2O на 1 кг H2). Однако с учетом тепловых потерь на удаление СО2 из биогаза перед риформингом фактический показатель водопотребления может составлять 15-40 л H2O на 1 кг H2 [27]. Кроме того, производство биогаза само по себе является очень водозатратным [28].

Стехиометрический показатель водопотребления для процесса электролиза воды составляет 9 л H2O на 1 кг H2, что вдвое превышает аналогичный показатель процесса паровой конверсии природного газа. Следует указать и дополнительные факторы, влияющие на показатель водопотребления процесса электролиза воды, которые зачастую опускаются либо учитываются не в полном объеме при проведении технико-экономической оценки проектов [29, 30]:

- водяное охлаждение электролизеров – одной из ключевых причин снижения эффективности батареи электродов в течение срока службы (8-10 лет) является дополнительный нагрев, в связи с чем охлаждающая нагрузка на электролизер в период эксплуатации может увеличиваться на 40-70 %. Влияние данного фактора на показатель водопотребления составляет 30-40 л H2O на 1 кг H2 [31];

- водяное охлаждение сопутствующего оборудования, например, компрессоров для сжатия водорода до давления, требуемого для хранения/применения;

- очистка исходной (сырой) воды – в зависимости от качества исходной воды количество отходов (стоков) процесса очистки может составлять 20-40 %;

- утилизация сточных вод – повышенная концентрация примесей в составе стоков подготовки воды в большинстве случаев препятствует сбросу указанных стоков в окружающую среду в чистом виде; для утилизации сточных вод может потребоваться дополнительная очистка либо разбавление.

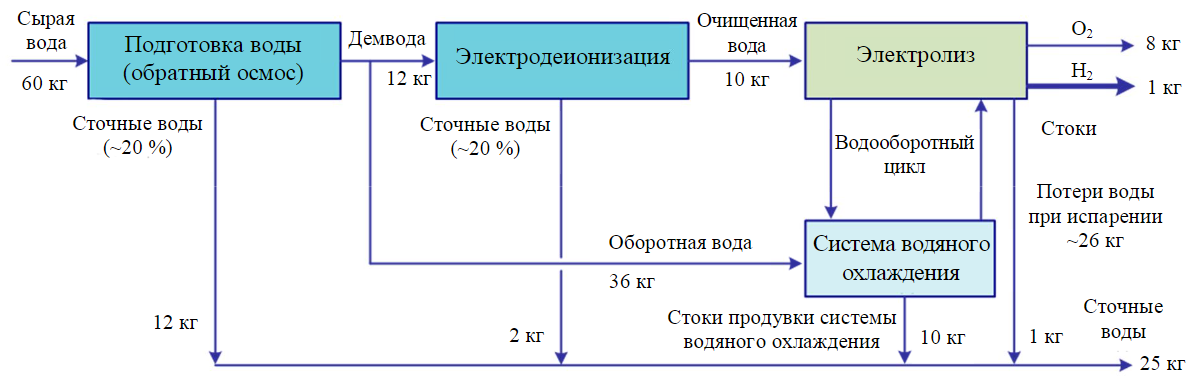

Фактический показатель водопотребления процесса электролиза воды с учетом перечисленных дополнительных факторов может составлять 60-95 л H2O на 1 кг H2. При этом 60-70 % от общего количества потребляемой воды приходится на подпитку систем водяного охлаждения. Общая схема водопотребления процесса электролиза воды приведена на рисунке [31].

Водопотребление в процессе электролиза воды

Приведенные показатели водопотребления возможны при использовании в качестве исходного сырья пресной воды относительно хорошего качества. Для воды с повышенным солесодержанием, морской воды либо промышленных сточных вод показатели потребления сырой воды и количество стоков процесса может существенно увеличиться [32].

Таблица 1

Водопотребление для различных методов получения водорода

|

Метод получения |

Водопотребление, л H2O на 1 кг H2 |

|

|

Стехиометрическое |

Фактическое |

|

|

Паровая конверсия природного газа |

4,5 |

15-40 |

|

Паровая конверсия природного газа + утилизация СО2 |

4,5 |

18-44 |

|

Паровая конверсия биогаза |

4,5 |

20-45 |

|

Газификация каменного угля |

В зависимости от соотношения С:Н и влажности исходного сырья |

~70 |

|

Газификация бурого угля |

~60 |

|

|

Электролиз воды |

9 |

60-95 |

В табл.1 приведена сводная информация о показателях водопотребления для получения различных видов водорода в соответствии с современной цветовой классификацией.

Увеличение объемов производства водорода может привести к росту водопотребления в данном сегменте на 35-100 %. Учитывая прогнозный объем потребления водорода (70 ЭДж), в 2050 г. общий объем водопотребления в сегменте производства водорода может составить 35–55 тыс. Гл в год, что создаст дополнительный спрос на водные ресурсы и, как следствие, усилит угрозу нарушения водной безопасности в ряде стран.

Одной из ключевых задач развития водородной экономики является оптимизация методов хранения и доставки водорода конечному потребителю. На текущий момент возможными методами транспортировки водорода, помимо сжижения, являются применение жидких органических носителей (LOHC)* и использование химически связанной формы (в составе аммиака). Применение каждого из указанных методов связано с соответствующей технологией, предусматривающей потребление пара, деминерализованной и/или охлаждающей воды. Несмотря на то, что показатель водопотребления не является ключевым при выборе метода хранения и транспортировки водорода, его необходимо учитывать при планировании новых водородных проектов.

При разработке мероприятий по оптимизации водопотребления для новых водородных проектов особое внимание следует уделять снижению показателя потребления подпиточной охлаждающей воды. Данный показатель является доминирующим в общей структуре водопотребления и складывается из потерь на испарительное охлаждение в градирнях (~75 %), продувок системы водяного охлаждения (~15 %), а также некоторых дополнительных потерь [33-35].

Водопотребление для различных методов получения водорода в зависимости от качества исходной воды

Помимо оптимизации водопотребления важным критерием эффективности водородных проектов является источник водных ресурсов. Существует три основных вида водных ресурсов для водородных проектов: пресная вода, морская вода и промышленные сточные воды. Использование пресной воды является наименее затратным, но не оптимальным вариантом, поскольку в этом случае для получения водорода используются водные ресурсы, которые могли бы найти более эффективное применение в других сегментах экономики и социальной сферы.

Установки получения водорода размещаются, как правило, в непосредственной близости от других промышленных предприятий и населенных пунктов, в связи с чем возникает возможность использования значительных объемов промышленных и бытовых сточных вод. Использование сточных вод связано с повышением затрат на очистку, однако может иметь преимущества в части снижения протяженности водопровода, затрат на транспортировку, а также себестоимости исходной воды [33-35].

Использование морской воды является единственным реалистичным источником водных ресурсов для крупнотоннажных объектов производства водорода из воды. При этом общее водопотребление, в зависимости от качества исходной воды, может существенно превышать аналогичный показатель при использовании пресной воды [14, 36, 37]. Процесс опреснения морской воды связан с увеличением экологической нагрузки на окружающую среду, в связи с чем процедуры экологической оценки, получения разрешений, согласований и пр. могут существенно увеличивать сроки и инвестиционные затраты на реализацию водородных проектов. Одновременно возрастают расходы энергии на получение водорода, поскольку очистка воды является энергозатратной технологией [14].

Перспективный показатель энергопотребления опреснительной установки в среднем составляет ~0,5 кВт×ч на 1 кг Н2, что является незначительным в сравнении с ~50 кВт×ч на 1 кг Н2, потребляемыми в процессе электролиза, но в ряде случаев речь может идти о существенно больших значениях затрат для всей системы – от 7 до 20 кВт×ч [31]. Наиболее распространенным современным процессом опреснения воды является обратный осмос, в значительных масштабах (особенно на Ближнем Востоке) используется процесс термического опреснения (дистилляции). Прочие процессы – прямой осмос, мембранная очистка, ионный обмен, электродиализ и др. – находятся на различных стадиях коммерциализации и прикладных исследований. Развитие и оптимизация технологий опреснения воды в перспективе будут оказывать фундаментальное влияние на эффективность водородных проектов.

В табл.2 приведены сравнительные оценочные показатели водопотребления водородных проектов при использовании пресной (лучший вариант) и морской воды (худший вариант). Следует отметить, что водопотребление при получении водорода исключительно из пресной воды оказывается сравнимо с таковым для метода с самым высоким углеродным следом (газификация угля) и с самым низким углеродным следом (электролиз с использованием «зеленого» электричества). Водопотребление при использовании морской воды оказывается рекордным. Предполагается, что при использовании в качестве источника промышленных или бытовых сточных вод показатели водопотребления будут находиться в диапазоне между значениями, полученными для лучшего и худшего вариантов.

Таблица 2

Водопотребление для различных методов получения водорода в зависимости от качества исходной воды

|

Метод получения |

Водопотребление, л H2O на 1 кг H2 |

|

|

Пресная вода, испарительное охлаждение |

Морская вода, испарительное охлаждение |

|

|

Паровая конверсия природного газа |

15-40 |

38-100, иногда до 200 |

|

Паровая конверсия природного газа + утилизация СО2 |

18-44 |

45-100, иногда до 220 |

|

Паровая конверсия биогаза |

20-45 |

50-113, иногда до 225 |

|

Газификация каменного угля |

~70 |

175-350 |

|

Газификация бурого угля |

~60 |

150-300 |

|

Электролиз воды |

60-95 |

150-238, иногда до 475 |

Оценка углеродного следа получения водорода паровым риформингом метана на основании данных материального баланса производственной установки

Производство водорода из воды часто классифицируется как получение «возобновляемого» водорода за счет кругооборота воды, но вода является источником водорода также для паровой конверсии метана или углеводородных смесей – одного из основных промышленных способов получения водорода, используемых в настоящее время. В рамках производства водорода на действующих промышленных установках парового риформинга взаимодействие метана с водяным паром идет в присутствии катализаторов в две стадии [8] по уравнениям

Общее уравнение реакции

Рассматривая количество водорода, получаемое из метана и воды, можно отметить, что из общего количества водорода в четыре молекулы, две из них относятся к воде, а две – к метану, т.е. соотношение по стехиометрическому уравнению получается 50/50. В табл.3 представлены данные материального баланса производства водорода на реально действующей промышленной установке. Можно видеть, что выход водорода из воды с учетом предполагаемых потерь составил 48,88 %, что с учетом возможных погрешностей можно считать подтверждением того, что при паровой конверсии метана половина получаемого водорода приходится на воду и для этой части водорода углеродный след существенно ниже.

На основе данных технологического процесса определено, что затраты метана на работу риформера составляют 0,1814 МДж/моль H2. Следует отметить, что тепло большинства процессов парового риформинга природного газа утилизируется для электрогенерации. При расчете выбросов парниковых газов при паровом риформинге природного газа определили, что вода в самой реакции имеет нулевые выбросы CO2-экв, образующийся в самом процессе углекислый газ относится к метану, поскольку он в любом случае образуется вне зависимости от окислителя. Расчет ведется по высшей теплотворной способности.

В самом процессе парового риформинга природного газа согласно стехиометрии образуется 0,8721 моль CO2/МДж H2 из метана. Соответственно на весь водород образуется 38,3805 г CO2/МДж H2. При отнесении углекислого газа к водороду из метана – 76,761 г CO2/МДж H2,

Для работы риформера в паровом риформинге природного газа необходимо обеспечить его нагрев за счет внешних горелочных устройств, что будет эквивалентно 31,6463 г CO2/МДж H2, и именно часть этих выбросов и может быть отнесена к водороду из воды,

Таким образом, суммарные выбросы парниковых газов при равномерном распределении составят 10,03 кг CO2-экв/кг H2. При заданных условиях в рамках парового риформинга природного газа углеродный след водорода из метана составят 15,4-15,7 кг CO2-экв/кг H2, а углеродный след водорода из воды составят 4,2-4,5 кг CO2-экв/кг H2.

Оценка водорода с точки зрения затрат энергии и воды требует системного анализа. Односторонняя практика поддержки только одной группы технологий оказывает существенное негативное влияние на реализацию научно-обоснованных водородных проектов [38, 39]. Технологическая нейтральность позволяет определить наиболее оптимальные решения в области развития водородной энергетики на основе междисциплинарного анализа.

Заключение

Результаты проведенного в данном исследовании сравнительного анализа показали, что водопотребление при производстве водорода методом парового риформинга существенно ниже, чем при производстве водорода методом электролиза.

На основе данных материального баланса получения водорода на действующей производственной установке выявлено, что водород, получаемый традиционным методом паровой конверсии, почти на 50 % является «возобновляемым» и «низкоуглеродным» с точки зрения используемого сырья – воды и показателя углеродного следа.

Следует отметить, что с развитием водородной экономики и ростом объемов общемирового производства водорода из воды влияние указанного сегмента на круговорот воды и мировые водные ресурсы будет увеличиваться.

Литература

- Gleick P.H. Water and Energy // Annual Review of Energy and the Environment. 1994. Vol. 19. P. 267-299. DOI: 10.1146/annurev.eg.19.110194.001411

- Grubert E., Sanders K.T. Water Use in the United States Energy System: A National Assessment and Unit Process Inventory of Water Consumption and Withdrawals // Environmental Science & Technology. 2018. Vol. 52. Iss. 11. P. 6695-6703. DOI: 10.1021/acs.est.8b00139

- Helerea E., Calin M.D., Musuroi C. Water Energy Nexus and Energy Transition – A Review // Energies. 2023. Vol. 16. Iss. 4. № 1879. DOI: 10.3390/en16041879

- Bauer D., Philbrick M., Vallario B. The Water-Energy Nexus: Challenges and Opportunities. Overview and Summary // U.S. Department of Energy. 2014. 12 p.

- Parkinson B., Tabatabaei M., Upham D.C. et al. Hydrogen production using methane: Techno-economics of decarbonizing fuels and chemicals // International Journal of Hydrogen Energy. 2018. Vol. 43. Iss. 5. P. 2540-2555. DOI: 10.1016/j.ijhydene.2017.12.081

- Midilli A., Kucuk H., Topal M.E. et al. A comprehensive review on hydrogen production from coal gasification: Challenges and Opportunities // International Journal of Hydrogen Energy. 2021. Vol. 46. Iss. 50. P. 25385-25412. DOI: 10.1016/j.ijhydene.2021.05.088

- Megía P.J., Vizcaíno A.J., Calles J.A., Carrero A. Hydrogen Production Technologies: From Fossil Fuels toward Renewable Sources. A Mini Review // Energy & Fuels. 2021. Vol. 35. Iss. 20. P. 16403-16415. DOI: 10.1021/acs.energyfuels.1c02501

- Massarweh O., Al-Khuzaei M., Al-Shafi M. et al. Blue hydrogen production from natural gas reservoirs: A review of application and feasibility // Journal of CO2 Utilization. 2023. Vol. 70. № 102438. DOI: 10.1016/j.jcou.2023.102438

- Литвиненко В.С., Цветков П.С., Двойников М.В., Буслаев Г.В. Барьеры реализации водородных инициатив в контексте устойчивого развития глобальной энергетики // Записки Горного института. 2020. Т. 244. С. 428-438. DOI: 10.31897/PMI.2020.4.5

- Tabrizi M.K., Famiglietti J., Bonalumi D., Campanari S. The Carbon Footprint of Hydrogen Produced with State-of-the-Art Photovoltaic Electricity Using Life-Cycle Assessment Methodology // Energies. 2023. Vol. 16. Iss. 13. № 5190. DOI: 10.3390/en16135190

- Aghakhani A., Haque N., Saccani C. et al. Direct carbon footprint of hydrogen generation via PEM and alkaline electrolysers using various electrical energy sources and considering cell characteristics // International Journal of Hydrogen Energy. 2023. Vol. 48. Iss. 77. P. 30170-30190. DOI: 10.1016/j.ijhydene.2023.04.083

- Mehmeti A., Angelis-Dimakis A., Arampatzis G. et al. Life Cycle Assessment and Water Footprint of Hydrogen Production Methods: From Conventional to Emerging Technologies // Environments. 2018. Vol. 5. Iss. 2. № 24. DOI: 10.3390/environments5020024

- Simoes S.G., Catarino J., Picado A. et al. Water availability and water usage solutions for electrolysis in hydrogen production // Journal of Cleaner Production. 2021. Vol. 315. № 128124. DOI: 10.1016/j.jclepro.2021.128124

- Plappally A.K., Lienhard V.J.H. Energy requirements for water production, treatment, end use, reclamation, and disposal // Renewable and Sustainable Energy Reviews. 2012. Vol. 16. Iss. 7. P. 4818-4848. DOI: 10.1016/j.rser.2012.05.022

- Dvoynikov M., Buslaev G., Kunshin A. et al. New Concepts of Hydrogen Production and Storage in Arctic Region // Resources. 2021. Vol. 10. Iss. 1. № 3. DOI: 10.3390/resources10010003

- Zhukovskiy Y., Tsvetkov P., Buldysko A. et al. Scenario Modeling of Sustainable Development of Energy Supply in the Arctic // Resources. 2021. Vol. 10. Iss. 12. № 124. DOI: 10.3390/resources10120124

- Buslaev G., Lavrik Al., Lavrik An., Tcvetkov P. Hybrid system of hydrogen generation by water electrolysis and methane partial oxidation // International Journal of Hydrogen Energy. 2023. Vol. 48. Iss. 63. P. 24166-24179. DOI: 10.1016/j.ijhydene.2023.03.098

- Spath P.L., Mann M.K. Life Cycle Assessment of Hydrogen Production via Natural Gas Steam Reforming // Technical Report NREL/TP-570-27637. 2001. № 33067001. 33 p. DOI: 10.2172/764485

- Saulnier R., Minnich K., Sturgess P.K. Water for the Hydrogen Economy // WaterSMART Solutions Ltd. 2020. 13 p.

- Ogden J.M. Review of small stationary reformers for hydrogen production // International Energy Agency. № IEA/H2/TR-02/002. 2002. 52 p.

- Lampert D.J., Cai H., Wang Zh. et al. Development of a Life Cycle Inventory of Water Consumption Associated with the Production of Transportation Fuels // U.S. Department of Energy. № ANL/ESD-15/27. 2015. 80 p.

- Simon A.J., Daily W., Whitу R.G. Hydrogen and Water: An Engineering, Economic and Environmental Analysis // U.S. Department of Energy. Technical Report LLNL-TR-422193. 2010. № 110388. 26 p. DOI: 10.2172/101038

- Matthey J. LCH™ Process for the production of blue hydrogen // Johnson Matthey Group. 2022. 10 p.

- Rosa L., Sanchez D.L., Realmonte G. et al. The water footprint of carbon capture and storage technologies // Renewable and Sustainable Energy Reviews. 2021. Vol. 138. № 110511. DOI: 10.1016/j.rser.2020.110511

- Milbrandt A., Mann M. Hydrogen Resource Assessment. Hydrogen Potential from Coal, Natural Gas, Nuclear, and Hydro Power // Technical Report NREL/TP-560-42773. 2009. 30 p.

- Chaowei Wang, Song He, Sheng Li, Lin Gao. Water saving potential of coal-to-synthetic natural gas // Journal of Cleaner Production. 2021. Vol. 280. Part 1. № 124326. DOI: 10.1016/j.jclepro.2020.124326

- Schiaroli N., Volanti M., Crimaldi A. et al. Biogas to Syngas through the Combined Steam/Dry Reforming Process: An Environmental Impact Assessment // Energy & Fuels. 2021. Vol. 35. Iss. 5. P. 4224-4236. DOI: 10.1021/acs.energyfuels.0c04066

- Markard J., Wirth S., Truffer B. Institutional dynamics and technology legitimacy – A framework and a case study on biogas technology // Research Policy. 2016. Vol. 45. Iss. 1. P. 330-344. DOI: 10.1016/j.respol.2015.10.009

- Grubert E. Water consumption from electrolytic hydrogen in a carbon-neutral US energy system // Cleaner Production Letters. 2023. Vol. 4. № 100037. DOI: 10.1016/j.clpl.2023.100037

- Lampert D.J., Cai H., Elgowainy A. Wells to wheels: water consumption for transportation fuels in the United States // Energy & Environmental Science. 2016. Vol. 9. Iss. 3. P. 787-802. DOI: 10.1039/C5EE03254G

- Brannock M.W.D., Dagg B.J., Mitchell K.P. Water for hydrogen production: challenges and opportunities supported by real-world case studies // The International Desalination Association International World Congress «Charting Resilient Water Solutions», 9-13 October 2022, Sydney, Australia. № IDAWC22-Brannock. 9 p.

- Jones E., Qadir M., van Vliet M.T.H. et al. The state of desalination and brine production: A global outlook // Science of the Total Environment. 2019. Vol. 657. P. 1343-1356. DOI: 10.1016/j.scitotenv.2018.12.076

- Hamawand I. Energy Consumption in Water/Wastewater Treatment Industry – Optimisation Potentials // Energies. 2023. Vol. 16. Iss. 5. № 2433. DOI: 10.3390/en16052433

- Tchobanoglous G., Burton F.L., Stensel H.D., Tsuchihashi R. Wastewater Engineering: Treatment and Resource Recovery. New York: McGraw Hill, 2013. 2048 p.

- Corominas L., Foley J., Guest J.S. et al. Life cycle assessment applied to wastewater treatment: State of the art // Water Research. 2013. Vol. 47. Iss. 15. P. 5480-5492. DOI: 10.1016/j.watres.2013.06.049

- Kavitha J., Rajalakshmi M., Phani A.R., Padaki M. Pretreatment processes for seawater reverse osmosis desalination systems – A review // Journal of Water Process Engineering. 2019. Vol. 32. № 100926. DOI: 10.1016/j.jwpe.2019.100926

- Xiaolei Zhang, Jingjing Jiang, Fang Yuan et al. Estimation of water footprint in seawater desalination with reverse osmosis process // Environmental Research. 2022. Vol. 204. Part D. № 112374. DOI: 10.1016/j.envres.2021.112374

- Kopteva A., Kalimullin L., Tcvetkov P., Soares A. Prospects and Obstacles for Green Hydrogen Production in Russia // Energies. 2021. Vol. 14. Iss. 3. № 718. DOI: 10.3390/en14030718

- Zagashvili Y., Kuzmin A., Buslaev G., Morenov V. Small-Scaled Production of Blue Hydrogen with Reduced Carbon Footprint // Energies. 2021. Vol. 14. Iss. 16. № 5194. DOI: 10.3390/en14165194