Современные подходы к обогащению баритовых руд

- 1 — канд. геол.-минерал. наук заведующий лабораторией Институт нефтегазовой геологии и геофизики им. А.А.Трофимука СО РАН; Научно-исследовательский центр «Экология» СО РАН ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — канд. техн. наук начальник отдела Тюменское отделение «СургутНИПИнефть» ПАО «Сургутнефтегаз» ▪ Orcid ▪ Elibrary ▪ Scopus

- 3 — канд. геол.-минерал. наук старший научный сотрудник Институт нефтегазовой геологии и геофизики им. А.А.Трофимука СО РАН ▪ Orcid

- 4 — канд. пед. наук заведующий центром Институт нефтегазовой геологии и геофизики им. А.А.Трофимука СО РАН ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 5 — канд. техн. наук ведущий научный сотрудник Институт нефтегазовой геологии и геофизики им. А.А.Трофимука СО РАН ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

Аннотация

Барит является одним из критически важных минералов в нескольких отраслях, включая топливно-энергетический комплекс, атомную и медицинскую отрасли. В течение многих десятилетий его добыча не требовала применения сложных методик, однако с истощением богатых баритоносных жил по всему миру ситуация изменилась. Поскольку потребности в барите повсеместно продолжают расти, необходима оптимизация и совершенствование прежних методов обогащения баритовых и баритсодержащих руд, создание новых подходов к получению этого минерала, а также разработка техногенных месторождений барита, накопленных в большом количестве за время основной добычи руд. Отвалы и хвостохранилища нередко демонстрируют высокое содержание барита, а новые технологии добычи делают его извлечение экономически выгодным. В отечественной и зарубежной литературе последних 14 лет приводятся сведения о современном состоянии первичных и техногенных месторождений, сферах применения барита и используемых подходах его обогащения. В связи с расширением списка сфер применения барита, растущей потребностью в минерале в нефтегазовой отрасти и трудностями в разработке новых баритовых месторождений в России отмечена важность новых подходов к обогащению хвостов переработки руд полиметаллических месторождений.

Финансирование

Работа выполнена по проектам ИНГГ СО РАН (№ FWZZ-2022-0029, FWZZ-2022-0028).

Введение

К баритовым рудам относятся природные минеральные образования с содержанием барита в концентрациях, которых было бы достаточно для его экономически выгодного и технически возможного извлечения. Минерал встречается в природе в разнообразных условиях: карбонатитовых массивах, морских донных осадках, стратиформных и жильных месторождениях, остаточных корах выветривания, осадочных месторождениях [1, 2]. Наиболее часто бариевые полевые шпаты, слюды и алюмосиликаты развиты в метаморфизованных горных породах, барит-полиметаллических и барит-колчеданных рудах. Химический состав барита включает более двух тысяч вариаций. Барит встречается преимущественно в виде зернистых, пластинчатых, лучисто- и столбчато-волокнистых агрегатов. Матрица минерала нередко содержит Sr, Ca, Mn, Mg, Fe, Pb, Zn, Cu, Ag, Au, Hg [3].

В Китае и США барит включен в список критически важных видов сырья с высокой значимостью для развития экономики, что объясняется его многоцелевым назначением и уникальными свойствами: высокие удельный вес и плотность (4,3-4,7 г/см3), низкая твердость, слабая химическая активность, белизна, способность поглощать ионизирующие излучения. Барит активно используется в топливно-энергетической, атомной и медицинской областях.

При добыче барита конечный продукт представлен в кусковом (грубо измельченном), молотом (тонко измельченном), микронизированном видах или в виде концентрата. Молотый барит используется в качестве наполнителя и утяжелителя, кусковой барит – как сырье для производства бариевых соединений. Наиболее значимым и дорогим в получении является бариевый концентрат. По гранулометрическому составу выделяют два класса барита. Барит класса А, небуровой, делится на шесть подклассов (от КБ-1 до КБ-6) и используется как наполнитель, барий-содержащее соединение или радиозащитный материал. Барит класса Б, буровой, делится на марки КБ-3, КБ-5 и КБ-6 и используется как утяжелитель. Наибольшее потребление (60-80 %) приходится на буровой барит.

Мировые запасы барита в настоящее время составляют 1,5-2 млрд т, среди которых выделяют разведанные, предварительно оцененные и прогнозные запасы. На разведанные источники приходится 740 млн т, из которых примерно половина является подтвержденными. Добыча и потребление барита на основе оценки протяженности разрабатываемых скважин, на конструирование которых приходится подавляющая часть барита, заметно возрастает во всем мире, хотя по отдельным регионам иногда наблюдаются спады [4]. К началу 2020-х годов мировое потребление барита составляло 8,2 млн т в год.

В мире барит разведан в 60 странах, при этом до 60 % наиболее значимых месторождений находятся в Азии. Лидерами по добыче в настоящее время являются Китай, Индия и Марокко, экспортируют барит преимущественно Китай, Индия, Марокко, Турция и Казахстан, а импортируют – США, Саудовская Аравия, Канада, Кувейт, Норвегия, Германия и Италия [5]. Россия, хотя и входит в десятку лидеров как по добыче, так и по потреблению барита, имеет незначительную долю в общемировом обороте минерала – на добычу в 2022 г. приходилось менее 2 %.

В России ведется добыча только барита класса Б, среднегодовое производство которого в последнее десятилетие достигает 150-210 тыс. т и имеет тенденцию к увеличению. Общие потребности тем не менее превышают объем производства – более 300-500 тыс. т [6, 7], притом что собственное производство в лучшем случае позволяет говорить о грани порога импортозависимости [5]. Барит класса А в настоящее время полностью импортируется [8], почти половина всего импорта приходится на Казахстан, за ним следуют Китай и Турция [5]. Российский барит экспортируется преимущественно в Беларусь, причем объем импорта в Россию десятикратно превышает объем экспорта [4]. В перспективе до 2030 г. потребности России в барите могут существенно возрасти – в 2-4 раза [4, 9]. Запасы же всех известных месторождений могут быть исчерпаны: если на начало 2020-х годов они оценивались, по разным источникам, в 12-22 млн т (из них более 1,1 млн т пригодно для добычи барита класса А [10]), то к 2030 г. при растущем потреблении останется лишь чуть более 2 млн т [9]. Время истощения запасов по разным оценкам варьирует от одного года до 14 лет. Поэтому обоснованно указывается на острый дефицит данного сырья, актуализирующий не только и не столько разведку и открытие новых месторождений, но и новые перспективные методы его добычи.

В последние десятилетия общее истощение баритовых ресурсов, не требующих дорогой и сложной добычи [11], а также большое число отвалов и хвостохранилищ, образованных при добыче и переработке полезных ископаемых, привели к необходимости создания новых и совершенствования прежних методов добычи барита, в том числе из материалов техногенных месторождений. Анализ научной литературы показывает растущий интерес к модификации технологий извлечения минерала со стороны исследователей и специалистов, занятых в добыче и переработке барита. Обращение же к хвостам и отвалам горно-обогатительных комбинатов как к перспективным источникам барита на ближайшие десятилетия согласуется с общемировыми тенденциями добычи необходимых человеку полезных ископаемых из техногенных месторождений.

В то же время необходимо отметить отсутствие публикаций, обобщающих российский и международный опыт последних лет в получении барита, что обусловливает актуальность в проведении обзорной работы, которая приобретает особую значимость из-за неизменного роста числа сфер применения и высокой потребности в минерале в топливно-энергетической отрасли. Целью статьи является анализ современных подходов к извлечению барита, в том числе из отвалов и хвостов переработки руд, применяемых в России и за рубежом. Представлены результаты наукометрического анализа применения различных технологий; намечены тренды технологического развития ближайших лет; рассмотрены современные области использования барита; приведены характеристики состояния российских месторождений. Обзорный материал может быть полезен как молодым специалистам в металлургической и обогатительно-перерабатывающей сфере, так и исследователям, ведущим разработку методов извлечения барита.

Сферы применения барита

Барит класса А активно применяется в разных отраслях промышленности, где эксплуатируются те или иные его свойства.

Барит в качестве наполнителя позволяет использовать его химическую инертность и слабую активность, необходимые в следующих отраслях:

- бумажная, где пастообразные баритовые белила на основе бланфикса (химически осажденного сульфата бария – высокосортного барита с белизной 96-98 %) используются для отбеливания глянцевой и матовой бумаги, в том числе фотобумаги;

- резиновая и пластмассовая, где барит используется в качестве белого минерального наполнителя, например в производстве линолеума или каучука;

- лакокрасочная, где барит используется в приготовлении огне- и кислотоупорных красок. В производстве эмалей также применяется литопон – пигмент на основе смеси сульфата бария с сульфидом цинка, отличающийся дешевизной и экологичностью;

- керамическая, где для создания эмалей применяется литопон;

- строительная, где барит используется в составе барито-бетонных смесей и специальных цементов, полностью или частично заменяя кварцевый песок. Такие смеси применяются как при устройстве несущих/ограждающих конструкций, так и в качестве отделочных материалов. Добавление барита снижает воздействие агрессивных сред, например, в фундаментах тяжеловесных конструкций при прокладке трубопроводов (в том числе под водой), при строительстве дорожных покрытий с высокими требованиями к их качеству (например, в аэропортах, где требуется прочный и гибкий верхний слой). Несмотря на подверженность усадочным деформациям и слабую устойчивость к циклическому влиянию температур, выверенный подбор смесей с содержанием барита позволяет достичь прочностных характеристик стандартных бетонных составов [12];

- автомобильная, где барит входит в состав материалов для производства тормозных колодок, свечей зажигания или звукоизолирующих композитов моторных отсеков [13].

Барит в качестве барий-содержащего соединения – наиболее требовательный к качеству и дорогой в получении материал, применяемый преимущественно в химической отрасли, продукты которой активно используются в следующих отраслях:

- медицинская, где химические соединения бария применяются при производстве лекарств, витаминов, гормонов или коагулянтов крови;

- сельскохозяйственная, где активно используются ядовитые свойства бариевых солей (сульфата бария, карбоната бария, хлористого бария, перекиси бария) из кускового барита и бариевого концентрата для приготовления инсектицидов и при борьбе с грызунами;

- стекольная, где барит используется для травления стекла, при производстве электровакуумного и электролампового стекла. Прозрачные разновидности барита (оптический барит) приме-няются при производстве оптических приборов – линз и призм;

- текстильная и кожевенная, где барит используется в составе специальных пропиток – аппретур;

- электротехническая, где барит применяют для приготовления огне- и кислотоупорных замазок, а также аккумуляторов;

- металлургическая;

- пиротехническая.

Барит в качестве радио-, рентгенозащитного и экологичного материала применяется в следующих отраслях:

- атомная – при строительстве атомных реакторов и хранилищ отходов (могильников), где требуются смеси и растворы, защищающие от γ- и нейтронного излучения [12, 14, 15]. В связи с активным развитием атомной отрасли применение барита в разработке перспективных радиозащитных строительных материалов вызывает все больший интерес, притом что барит по эффективности и дешевизне производства превосходит многие из них;

- медицинская – при строительстве специальных помещений (кабинетов томографии, рентген-кабинетов), где применяются специальные сухие магнезиально-баритовые смеси, обеспечивающие радиационную безопасность при небольшой толщине отделочного бетонного или цементного слоя [16]. Кроме штукатурки на основе барита для радиационной защиты также применяются эластичные самоклеящиеся материалы, успешно заменяющие свинцовые листы, известные своей токсичностью, и баритовую штукатурку [17]. Кроме того, барит используется как рентгеноконтрастное вещество при обследовании желудочно-кишечного тракта на предмет опухолей.

Барит класса Б производится флотационным (наиболее распространенным в России) и гравитационным способами; он применяется в качестве водонерастворимого утяжелителя буровых и тампонажных растворов при бурении скважин благодаря таким свойствам, как инертность, высокая плотность и низкая твердость (слабая абразивность и отсутствие влияния на показания электрических методов в сравнении с железистыми утяжелителями). На буровой барит приходится от 60 до 80 % всего потребления этого минерала. Буровой барит активно используется с конца 1950-х годов и считается наиболее выгодным [9]. В России активно используется такими крупными компаниями, как «Газпромнефть» и «Сургутнефтегаз», представлен в двух отраслях – топливно-энергетической (нефте- и газодобывающей) и геологоразведочной. При глубоком и сверхглубоком бурении нефтяных и газовых скважин с аномально высокими пластовыми давлениями применение буровых растворов, утяжеленных баритом, позволяет предотвратить аэрирование раствора, обвалы стенок скважины и приток пластового флюида в скважину за счет поддержания достаточного гидростатического давления столба жидкости [18-20]. Недостатки баритовых буровых растворов связаны в первую очередь с кольматирующей способностью баритового наполнителя при вскрытии коллекторов с низкими фильтрационными характеристиками [21], а также их седиментационной неустойчивостью, увеличивающей вероятность прихвата бурильных инструментов [22].

Важно отметить как постоянно расширяющуюся сферу применения барита класса А в различных отраслях народного хозяйства, так и увеличение использования барита класса Б.

Геологические типы месторождений барита

Месторождения барита можно разделить на мономинеральные (9 %) (самостоятельно баритовые), где барит является основным и единственно полезным элементом, и комплексные (91 %), где он добывается попутно. По минеральным ассоциациям выделяют баритовый и баритсодержащий типы. В баритовом типе, где барит – главный рудообразующий минерал, разделяют существенно баритовую, кварц-баритовую, кальцит-баритовую и песчано-глинисто-баритовую ассоциации. Баритсодержащий тип составляют барит-сульфидная, барит-флюоритовая и барит-железистая ассоциации. По текстуре баритовые руды можно разделить на мягкие – крупнозернистые и легко измельчаемые, и плотные – мелкокристаллические и трудно измельчаемые.

Большое влияние на выработку оптимальных подходов к проведению геологоразведочных работ, снижению их стоимости и выбору добываемого класса барита оказывает генезис месторождений: при содержании свыше 80 % производится барит класса А, при 80 % – барит класса Б. По генезису баритовые месторождения чаще всего делят на следующие типы:

- Гидротермальные – лидирующие по распространенности, где рудные тела образуются в условиях гидротермального процесса из средне- и низкотемпературных растворов. Дополнительно в них могут присутствовать иные минералы и благородные металлы. Разновидностью гидротермальных месторождений являются гидротермально-метасоматические, образуемые либо путем замещения химически активных вмещающих пород, либо путем перекристаллизации руды, при которой содержание барита в руде увеличивается [3].

- Осадочные – стратиформные осадочные, стратиформные вулканогенно-осадочные, гидротермально-осадочные, занимающие второе место по распространенности и имеющие наибольшее промышленное значение. Некоторые исследователи рассматривают стратиформные осадочные и стратиформные вулканогенно-осадочные типы как самостоятельные [5]. Исторически образуются в результате седиментации компонентов океанических вод, смешанных с металлоносными термами вулканических областей [3].

- Выветривания – образованные за счет разрушения баритсодержащих пород и руд. Происходит механически или под воздействием химических процессов – в корах выветривания при изменении механического и минералогического состава происходит вынос приповерхностными водами массы горных пород с баритом и освобождение баритовых агрегатов и зерен от минералов вмещающих пород, в итоге до 70 % барита оказывается в свободном состоянии, т. е. концентрация барита существенно возрастает в сравнении с изначальной породой [10, 23]. При этом свойства барита в процессах выветривания сохраняются. Отмечается случайный характер открытия подобных месторождений – все российские баритовые месторождения данного типа открыты попутно при геологоразведке различной направленности [10].

Геолого-технологические типы руд

По геолого-технологическим типам месторождения делятся на следующие:

- жильного типа – гидротермальные по генезису, служат единственным сырьем для производства барита класса А, поскольку демонстрируют более высокие содержания сульфата бария в сравнении с прочими типами. Ширина рудных жил, как правило, составляет несколько метров; протяженность – от десятков до сотен метров; мощность – десятки сантиметров. Оборотной стороной высокого качества барита жильного типа является сложность получения из-за изменчивой морфологии рудных тел. Значительная часть месторождений данного типа – мелкие. Барит из месторождений жильного типа является единственным источником для производств, предъявляющих высокие требования к качеству;

- стратиформного типа, или пластовые, в кремнисто-сланцевых комплексах – осадочные по генезису, служат для производства барита класса Б. По простиранию они достигают двух километров, по мощности – от 3 до 15 м. Эти месторождения наиболее распространены в мире и рентабельны из-за относительно простой добычи, обусловленной простой морфологией рудных тел;

- остаточного типа и россыпные (элювиальные, делювиальные и карстовые) – образованные по типу выветривания; рассматриваются как альтернативные месторождениям жильного типа и могут служить для получения барита класса А. Несмотря на более низкое содержание барита в сравнении с жильными, месторождения остаточного типа и россыпные характеризуются рентабельностью и легкостью получения из-за простой морфологии рудных тел, поверхностного залегания и вещественного состава руд [7, 23]. Эти свойства позволяют использовать открытый способ разработки и простые способы обогащения при относительно невысоких затратах.

В России освоение месторождений началось еще в XVIII в. [24]. В настоящее время более 90 % значимых баритовых месторождений сосредоточено на юге Западной Сибири (Республики Хакасия, Тува, Бурятия, Алтайский край, Кемеровская область) и на Урале (Челябинская обл., Оренбургская обл., Коми, Башкирия и ЯНАО). Большинство из них пригодно для добычи бурового барита. Добыча барита класса А не ведется, хотя потенциально пригодные месторождения для его извлечения обнаружены в Горном Алтае [8, 19] и Башкирии [7, 23].

В начале 2020-х годов в России насчитывалось до 20 месторождений, содержащих около 22 млн т минерала: из них 5 млн т – собственно баритовые (47 % запасов) и 15 млн т – комплексные (53 %). В большинстве комплексных месторождений качество руды оценивается как низкое либо величина месторождения считается незначительной [4]. Промышленную значимость имеют семь месторождений: два барит-сульфидных (1-2) и пять собственно баритовых (3-7), а добыча ведется лишь на двух из них (6-7) в Республике Хакасия (где также имеются другие баритовые месторождения всех трех геолого-промышленных типов [19]):

- Кварцитовая Сопка (г. Салаир, Кемеровская обл.) – добыча велась с 1930-х годов, в последние годы – ЗАО «Салаирский химический комбинат», и была прекращена в 2014 г. Протяженность рудных тел составляет 650-700 м, мощность – 35-130 м. Пригодно для дальнейшей разработки, запасы оценены в 5,3 млн т [5, 25].

- Первомайское (г. Салаир, Кемеровская обл.) – на стадии подготовки к открытию. Протяженность рудных тел – 16-180 м, мощность – 7-25 м, запасы – 300 тыс. т.

- Хойлинское (Республика Коми) – добыча велась в 1998-2009 гг. ЗАО «Хойлинский ГОК». Протяженность рудных тел – от 400 м до 1,5 км, мощность – 3,5-6,4 м. Запасы оцениваются в 6,8 млн т, из них 2,1 млн т готово к промышленному освоению, а ресурсы оценены в 9,2 млн т [4, 26, 27].

- Войшорское (ЯНАО) – на стадии подготовки к открытию (АО «Корпорация развития»). Протяженность рудных тел составляет 50-320 м, их мощность – 0,2-6,8 м. Запасы оценены в 144-382 тыс. т, а ресурсы – в 800 тыс. т [28, 29].

- Медведевское (Челябинская обл.) – открыто в XIX в., но добыча не велась. Наиболее крупное российское месторождение типа выветривания. Протяженность составляет 3,2 км, мощность – 0,2-16 м. Запасы оцениваются в 6,6 млн т.

- Толчеинское (Республика Хакасия) – добыча ведется с 1995 г. АО «Барит», баритовый концентрат производится в ООО «Боградский ГОК». Месторождение состоит из Главного рудного тела линзообразной формы и северной залежи простиранием 1 км и мощностью 4,6-10 м. За годы эксплуатации было добыто 2975 тыс. т руды, содержащей 1243 тыс. т барита, а оставшихся запасов в 1,2 млн т по разным оценкам должно хватить еще на 3-8 лет [5, 19].

- Кутень-Булукское (Республика Хакасия) – разрабатывается с 2020 г. ООО «Химтех – геология». В год дает 85 тыс. т руды, содержащей 49 тыс. т барита. Месторождение состоит из 11 залежей протяженностью 2 км и мощностью 3,6 м. Прогнозные ресурсы оценены в 3,6 млн т, которых должно хватить на 11 лет [5].

На территории России имеются другие перспективные к разработке месторождения. Внушительные прогнозные ресурсы барита расположены в Дальневосточном федеральном округе (Магаданская обл., Приморский и Хабаровский края), месторождения которого могут стать важной сырьевой базой для обеспечения утяжелителем буровых предприятий с учетом перспектив развития нефтегазовой отрасли на Дальнем Востоке [9, 26]. Важным источником барита для разработки арктических углеводородных месторождений считаются баритовые руды Мурманской обл. (Салланлатва) с запасами руды в 13 млн т барита и ресурсами в 160 млн т [20, 28]. Среди подводных гидротерм экономически значимая массивная баритовая минерализация (Баритовые холмы) была обнаружена в 1980-х годах во впадине Дерюгина Охотского моря у северной оконечности о-ва Сахалин [30, 31]. С 1970-х годов известны скопления барита в Японском море [32]. Барит также обнаружен на месторождениях Среднего и Южного Урала – на Сафьяновском месторождении [33]; в Пермском крае, где барит имеет подчиненное значение и включен в сростки целестина [34]; в Туве – на Карасугском рудном поле [1]; в Бурятии – на Халютинском и Гундуйском месторождениях [1, 4].

Несмотря на обилие баритовых месторождений для многих российских регионов добыча затруднена, например из-за сложных горно-геологических условий (на Северном Кавказе), отсутствующей инфраструктуры для добычи (в Якутии или Красноярском крае), низкой геологической изученности минеральных месторождений (в Арктической зоне России) и др. [5, 28]. Таким образом, с общим истощением высокорентабельных баритовых месторождений как в России, так и за рубежом, происходящим на фоне растущих производственных потребностей в барите обоих классов, с каждым годом становится все сложнее и дороже получать баритовые концентраты высокого качества. Поэтому востребованным является обращение к техногенным месторождениям, что важно по следующим причинам:

- многие техногенные месторождения богаты баритом – его содержание оценивается в 15-30 %, что существенно расширяет сырьевую базу минерала;

- баритсодержащие отходы не требуют затрат на извлечение из недр и измельчение, что заметно снижает стоимость получения баритового продукта;

- решается важная задача по ликвидации либо сокращению площадей хвостохранилищ, негативно влияющих на окружающую среду и создающих риски для здоровья населения, поскольку баритсодержащие техногенные отходы являются источниками загрязнения почвы, воздуха и водных бассейнов, куда попадают тяжелые металлы и баритовая пыль [35, 36];

- в России вторичная разработка хвостохранилищ в краткосрочной перспективе представляется крайне важной с точки зрения импортозамещения и увеличения объемов собственного баритового концентрата.

Извлечение барита из хвостов становится важным процессом для повышения эффективности добычи руды и снижения техногенной нагрузки на окружающую среду. В России в качестве перспективных объектов представляют интерес, например отвалы в пос. Урск Кемеровской обл. Хранилище отходов образовано в 1930-х годах после извлечения золота цианированием из зоны окисления колчеданного Ново-Урского месторождения, открытого в 1932 г. как часть Урского рудного поля и объединяющего Ново-Урское, Белоключевское, Самойловское месторождения и несколько рудопроявлений. Полиметаллические месторождения Урской группы приурочены к комплексу метаморфических образований, первичный состав которых не всегда поддается точному определению [37]. В пределах месторождения было выявлено и разведано 11 рудных тел, содержащих промышленные руды [38]. Строение, морфология, вещественный состав, последовательность минералообразования, история отработки изучены и описаны многими исследователями, на основе работ которых дается краткая характеристика рудного поля [39, 40]. В соответствии с объяснительной запиской к государственной геологической карте отвалы добычи Ново-Урского месторождения являются техногенным месторождением барита [41], суммарные запасы техногенного сырья составляют 700 тыс. т с содержанием барита 15-30 мас.%. Прогнозируемый объем производства баритового концентрата за весь срок освоения объекта составляет около 180 тыс. т, годовой уровень производства баритового концентрата – 20 тыс. т [42, 43].

Для разработки представляют интерес складированные отходы обогащения барит-полиметаллических руд Салаирского рудного поля [44]. В частности, на складированных отходах хвостохранилища Талмовские пески содержание барита оценивается в 9 %, его горизонты представлены средними и мелкими зернами 100-300 мкм, а также тонкодисперсными зернами, образующими прослойки и сцементированные агрегаты [45]. Известны также техногенные баритовые месторождения Алтайского края на Зареченском месторождении [24]; в Республике Тыва на обогатительных фабриках Кызыл-Таштыгского месторождения; в Республике Коми, где представляют интерес отвалы некондиционных баритовых руд Хойлинского ГОКа; в Челябинской обл. с техногенными отвальными отходами обогащения Учалинского ГОКа [46] и др.

Большое внимание хранилищам переработки руд уделяется и в других странах, где также отмечается истощение природных месторождений, высокие энергетические затраты на добычу барита и отрицательное влияние хвостохранилищ на окружающую среду [47, 48].

Материалы и методы

Описаны используемые в настоящее время подходы к получению барита, в том числе часто применяемые при разработке хвостохранилищ.

В обзоре использовались публикации отечественных и зарубежных специалистов за 2010-2024 гг., проиндексированные в следующих источниках:

- реферативные журналы ВИНИТИ: разделы «География», «Геология», «Геофизика», «Горное дело», «Химия» и «Охрана окружающей среды» (viniti.ru/products/abstract-journal);

- библиографическая база данных Научной электронной библиотеки (elibrary.ru);

- база данных SciFinder-n Американского химического общества (scifinder-n.cas.org);

- библиографическая база данных Scopus издательства Elsevier (scopus.com);

- патентная база данных Derwent Innovations Index компании Clarivate (clarivate.libguides.com/webofscienceplatform/dii).

Дополнительно анализировались списки пристатейной литературы отобранных для обзора публикаций. Всего было изучено более 180 научных статей; наиболее релевантные теме исследования публикации вошли в обзор.

Технологии обогащения баритовых и баритсодержащих руд

Методы извлечения барита зависят от типа месторождения и, соответственно, его изначальной доли в руде. Наименьших затрат требует обработка собственно баритовых руд, число которых в мире неуклонно снижается, и напротив, барит-полиметаллические и техногенные месторождения требуют разработки более сложных методов из-за низкой доли извлечения барита в концентрат. Высокая степень спайности барита с другими компонентами привела к обилию различных методов извлечения, концентрации и очистки барита, а также перманентному совершенствованию подходов с применением новейших знаний и технологий. Выбор того или иного подхода во многом зависит от минералогического состава и структуры руды полиметаллических и техногенных месторождений, размеров баритовых вкраплений, установленных требований к качеству финального продукта и др.

При добыче барита и получении наиболее ценного продукта – баритового концентрата – преимущественно руководствуются ГОСТ 4682-84 «Концентрат баритовый. Технические условия». Применительно к буровому бариту во многих странах следуют нормативным требованиям Американского института нефти (American Petroleum Institute, API), ISO 13500:2008 «Промышленность нефтяная и газовая. Материалы для приготовления буровых растворов. Технические требования и испытания». В России используется ГОСТ Р 56946-2016 «Нефтяная и газовая промышленность. Материалы буровых растворов». В связи с исчерпанием общемировых запасов легко добываемого барита критерии к его качеству периодически пересматриваются. В частности, в переработку вовлекается более бедное баритом сырье с пониженной плотностью, а сохранение прежнего качества концентрата компенсируется повышенными требованиями к другим его характеристикам, например к более узкому фракционированию гранулометрического состава [11], методы извлечения усложняются, совершенствуются и оптимизируются.

Любой способ получения барита начинается с этапа промывки. Поскольку барит часто перемешан с глинистыми и песчаными породами, для его дезинтеграции используют свойства механической неоднородности компонентов и водопроницаемость глин. На промывочных этапах дезинтеграции (измельчения до 25-100 мм), грохочения и классификации баритовое сырье отделяется от тонких классов с использованием рабочих узлов различных машин (шаровых мельниц и др.), перетирающих породу под действием воды и воздуха. В редких случаях промывки бывает достаточно для получения барита нужного качества.

Промывка используется для крупнозернистых руд, а при извлечении барита из полиметаллических и техногенных месторождений используются методы обогащения – механические, химические и термические. Методы обогащения основаны на различных свойствах барита – его флотационной активности, высоком удельном весе, химической инертности, слабой магнитной способности или реакции на нагревание. К двум наиболее распространенным механическим методам относятся флотационное и гравитационное обогащение. Более специальные подходы включают электромагнитную и радиометрическую сепарацию, химическое отбеливание, декрипитацию и извлечение на гидроциклонных установках.

Механические (физические) методы

Флотация

Флотация известна с 1930-х годов, подробный обзор, этапы развития данного подхода и используемое оборудование приведены в работе [49]. Часто флотация барита является лишь одной из ступеней флотационного обогащения полиметаллических руд при извлечении из них свинца, меди, цинка, серебра и др., поэтому применяется лишь на барит-полиметаллических месторождениях, на которые приходится до четверти мировой добычи барита. Используется преимущественно при обработке тонкодисперсных баритовых руд, которые не могут сепарироваться другими способами. В результате флотации возможно получение баритового концентрата высокого качества, пригодного для использования в химической промышленности.

Флотационный метод основан на разнице в поверхностных свойствах компонентов, присутствующих в руде или хвостах ее переработки. Барит относится к хорошо флотируемым минералам и легко отделяется от нежелательных горных пород или хвостов. Для этого к нему могут добавляться флотационные реагенты (коллекторы), оказывающие воздействие на поверхность частиц барита. В результате барит захватывается пузырьками воздуха и поднимается на поверхность в виде пены, тогда как другие компоненты остаются на дне.

Может применяться и обратная схема, при которой реагенты (депрессоры), напротив, подавляют флотационные свойства барита, в результате он осаждается, а прочие компоненты материала флотируются [50]. Для повышения эффективности флотации могут применяться обе процедуры –к одним компонентам исходного материала добавляются коллекторы, а к другим – депрессоры.

В обобщенном виде процесс флотации барита из хвостов включает следующие стадии:

- Дробление хвостов, полученных после извлечения барита из руды или после других этапов обогащения, в результате чего создается подходящая для флотации фракция. В процессе дробления используются, например, конусные или щековые дробилки. На данном этапе важной задачей становится подбор оптимальной крупности дробления, поскольку при одних условиях уменьшение крупности материала приводит к повышению концентрации барита [20], тогда как после достижения определенного порога содержание барита в измельчаемом материале, напротив, может снижаться.

- Разделение на классы, или классификация, при которой полученная мелкая руда проходит через грохоты, разделяющие материал на различные фракции в зависимости от размера частиц. Барит концентрируется на нижней сетке с малыми ячейками, а после просеивания попадает в поддон, откуда поступает на доизмельчение. Пустая порода в верхней части грохота отправляется на отвал.

- Доизмельчение (помол) в различных типах мельниц – стержневых, шаровых, струйных, барабанных, центробежных. Исходный материал размалывается в мелкую фракцию, чтобы облегчить последующую обработку. Используются сухой и мокрый помолы.

- Приготовление пульпы баритовой руды, когда перемолотые хвосты смешиваются с водой. На данном этапе важным представляется режим водоподготовки и умягчения пульпы, установление нужной кислотности (pH) пульпы [51].

- Добавление в пульпу модификаторов, вспенивателей и собирателей барита. Модификаторы включают сернистый или цианистый натрий, цинковый и медный купорос, жидкое стекло (с добавлением полиалюмосиликата натрия для снижения расхода жидкого стекла). Собиратели преимущественно представлены флотационными реагентами, которые включают наиболее часто применяемую олеиновую кислоту, лимонную кислоту, техническое (сульфатное) мыло, жидкое стекло, талловое (в смеси с керосином) или сосновое масло, асидол, алкилсульфаты, алкилсульфонаты, кальцинированную соду, известь, баритол, диталан, лаурилфосфат, собиратели ВС-2, ВС-4, ДНС-ВН, С-3 и др.

При проведении обратной флотации с подавлением флотационных свойств барита, ведущих к его осаждению, используются декстрин, крахмал, хромпик, перманганат, йодаты, хлористый барий, гексаметафосфат натрия, геллановая камедь и др.

В последние годы задействуются принципиально новые подходы из биотехнологии с использованием микроорганизмов и продуктов их метаболизма, которые применяются для обогащения руд, бедных содержанием минералов. Подобно традиционным реагентам различные свойства микроорганизмов (кислотность, гидрофобность, заряд на поверхности) используются для усиления пенообразования, в качестве собирателей либо агентов подавления флотационных свойств, а также модификаторов [52, 53]. Путем микробной адсорбции и окислительно-восстановительных реакций микроорганизмы меняют физико-химические свойства минеральных поверхностей, отделяя ценные минералы от пустой породы.

Использование микроорганизмов в последние несколько лет находит все более широкое применение при флотации различных минералов и зачастую оказывается более дешевой альтернативой традиционным реагентам. Экологичность обогащения при использовании микроорганизмов повышается за счет более низкого уровня отходов производства, повышенной эффективности, а с использованием микроорганизмов, устойчивых к соли, кислотам и щелочам, намечаются перспективы применения в процессе флотации морской воды и сточных вод, что также делает производство экологичнее [54].

В процессе флотации барита используются микробные клетки и их метаболиты (белки и полисахариды), которые воздействуют на минерал, изменяя его поверхностные свойства подобно реагентам, в результате чего достигаются необходимые характеристики для биофлотации или биодепрессии барита [55]. Все указанные реагенты, включая биологические, используются как по отдельности, так и в различных сочетаниях. Особое внимание уделяется подбору оптимального соотношения плотностей сорбционных форм собирателя/депрессора в зависимости от состава исходного материала и заданных параметров конечного продукта.

- Собственно флотация – перемешивание материала в различных флотационных камерах (например, во флотационной колонне), когда воздух или другой газ непрерывно подаются в пульпу, создавая пену. Гидрофобные частицы барита за счет физически сорбированных молекул собирателя прилипают к пузырькам пены и поднимаются на поверхность. Таким образом, барит отделяется от остальных горных пород и хвостов. Часто флотации подвергаются сульфидные материалы (например, сфалерит или галенит), после чего из хвостов сульфидной флотации попутно извлекается барит. Поэтому данный этап может подразумевать несколько дополнительных этапов перечистки после основной флотации и завершается контрольной флотацией.

Для повышения флотационных свойств может использоваться предварительный нагрев материала микроволновым излучением, увеличивающим удельную поверхность барита [56]. Также на данном этапе можно использовать ультразвук, который в экспериментах показал следующие результаты:

- улучшение пенообразования и, таким образом, увеличение эффекта селективности (хотя эффективность флотационного получения барита с ультразвуком и без него была существенно менее выражена в сравнении с другими типами руд) [57];

- повышение масляной агломерации барита при увеличении угла смачивания и, таким образом, улучшение гидрофобности поверхности барита [58].

Имеет значение подбор оптимальной мощности ультразвука.

- Очистка – отделение концентрата от флотационных реагентов, например на вибросите, его промывка соответствующими растворами.

- Сушка и прокаливание барита – финальный этап флотации для улучшения качества баритового концентрата и достижения необходимых характеристик.

Технологии, набор флотационных реагентов и количество этапов флотации могут различаться в зависимости от особенностей исходного материала, технических требований и других условий.

Недостатки флотации связаны, прежде всего, с использованием самих флотационных реагентов, которые зачастую демонстрируют высокую стоимость, токсичность (поскольку многие из них не разлагаются [55]), а также с трудом удаляются из полученного во время флотации баритового продукта. Уровень водорастворимых солей, а также прочих тонкодисперсных фракций в конечном продукте нередко превышает приемлемые значения [20]. И хотя удаление посторонних примесей и остатков реагентов заложено во флотационной схеме, на практике оно оказывается труднодостижимым и дорогостоящим [59]. Остаточные флотореагенты ухудшают смачивание барита в буровом растворе и вызывают его вспенивание. В свою очередь, повышенная воздухонасыщенность (аэрация) раствора снижает утяжеляющую способность, повышает вязкость и ухудшает промывку скважин. Флотационное обогащение барита не всегда эффективно при наличии в исходном материале компонентов с близкими флотационными свойствами: кальцита, доломита, кварца и известняка.

Несмотря на указанные недостатки, флотационный метод имеет давнюю историю и значительный технологический задел, совершенствуется дизайн его технологической схемы сначала в лабораторном, а затем и в промышленном масштабе [48, 58]. Постоянно ведется поиск новых коллекторов и депрессоров для повышения эффективности флотации [60-62]. Большое внимание уделяется поискам реагентов с высокой эффективностью и селективностью, доступной ценой и низкой токсичностью, достигаемой за счет минимизации их применения [48, 51, 63]. Поэтому на барит-полиметаллических месторождениях флотация остается одним из распространенных методов извлечения барита.

Флотационный метод продолжает активно использоваться в различных странах при разработке как первичных, так и техногенных месторождений. В последнее десятилетие метод флотационной добычи на техногенных месторождениях используется, например, на хвостохранилищах в Индии – для отделения от кварца [59], на барит-полиметаллических рудниках Казахстана [64]; по результатам лабораторных исследований рассматриваются возможности его активного использования на хвостохранилищах в Алжире [65].

Гравитационная сепарация

Метод гравитационной сепарации, или гравитационного обогащения, для разделения минеральных комплексов задействует различия в контрастности их свойств, в частности разницу в плотности между баритом и другими минералами. Метод применяется для среднезернистых руд, позволяя концентрировать мелкие фракции, отличается относительно невысокой стоимостью. Поскольку барит обладает высокой плотностью, в 1,5 раза превышающей плотность сопутствующих минералов, его можно отделить при помощи гравитации: тяжелые баритовые частицы под действием силы тяжести оказываются в нижней части устройства, в то время как легкие минералы остаются на поверхности.

Основные этапы гравитационного обогащения барита:

- Дробление.

- Классификация.

- Гравитационное сепарирование, основанное на различии плотностей материалов. На гравитационном оборудовании руда подвергается действию гравитационных сил, отделяющих барит от менее плотных компонентов. Под действием подъемной силы струи водного потока крупные тяжелые зерна барита сосредотачиваются в хвосте стола.

- Очистка, представляющая важный этап промывки полученного концентрата, например, от глинистых частиц, ухудшающих реологические свойства. Целью данного этапа является достижение заданных показателей чистоты и качества концентрата.

- Сушка, во время которой из обогащенного барита удаляется излишняя влага.

Как и во флотационном методе, при гравитационной сепарации важно оптимально подобрать время дробления, а также точно настроить гравитационное оборудование – отрегулировать интенсивность колебаний (частоту пульсаций) и амплитуду, задать скорость расслоения и транспортирования частиц, определить нужный расход воды, давление сжатого воздуха, угол наклона барабана и др. [20]. От этих критериев во многом зависит концентрация содержания барита в получаемом продукте, а также объем потерь, уходящих в хвосты.

К недостаткам гравитационной сепарации барита относится сложность настройки оборудования и особенно необходимость периодической перенастройки под материал с различным изначальным содержанием барита, что нередко требует полной остановки процесса. Кроме того, в конечный продукт гравитационного обогащения могут попасть минералы со схожей плотностью, включая сидерит, магнетит и сульфиды, которые оказывается трудно разделить этим способом.

В то же время метод гравитационной сепарации лишен недостатков флотационного подхода. Баритовый утяжелитель, полученный гравитационным способом, в отличие от флотационного, не имеет остаточных флотореагентов, водорастворимых солей, обладает оптимальным гранулометрическим составом, меньше расходуется в составе буровых растворов и обеспечивает его более высокую плотность, а также оказывается более дешевым. Метод широко известен в России [20], а также за ее пределами.

Гидроциклонные установки – технологические цилиндрические аппараты с конической основой, в которых под воздействием вращающегося потока жидкостей и центробежной силы происходит сепарация материалов с различными размерами и плотностью. Применительно к бариту метод проходит экспериментальную апробацию как на уровне микробарита [66], так и для отделения барита от других компонентов хвостов [67], а также получения барита из отработанного бурового раствора [68]. Процесс извлечения барита с помощью гидроциклонных установок обычно включает следующие этапы:

- дробление;

- классификацию – материалы проходят через гидроциклоны, приводимые в действие поршневыми насосами, и осаждаются на стенках аппарата под действием центробежной силы;

- промывку – удаляются более крупные частицы, отправляемые на повторное дробление и обработку; мелкие частицы, содержащие барит, собираются в отдельных отсеках;

- отделение барита от воды или других материалов, например, с помощью фильтрации или центрифугирования.

Как и в других способах получения барита, при использовании гидроциклонов важное значение имеют параметры настройки. Так, повысить эффективность процедуры могут увеличение давления в гидроциклоне, оптимизация температурного режима и др. Гидроциклонные установки обладают следующими преимуществами – простота эксплуатации и эффективность классификации, в том числе по размерам гранул. Обогащение центрифугированием эффективно преимущественно для тонких фракций минералов с высоким удельным весом. Применительно же к относительно легкому и дешевому бариту подходы с использованием гидроциклонных установок лишь в незначительной степени способны повысить его выход. Кроме того, специалисты отмечают крайне высокие энергозатраты, что существенно снижает экономическую целесообразность использования гидроциклонов в обогащении барита.

Электромагнитная сепарация

Электромагнитная сепарация (магнитная сепарация, магнитное обогащение) широко применяется для обогащения барита при разделении в хвостах минералов с магнитной подверженностью. Поскольку барит не обладает магнитными свойствами, этот метод может быть эффективен для его отделения от других минералов из смешанных руд, особенно со схожей плотностью, не позволяющей провести разделение при гравитационной сепарации. Применяется для баритовых пород с содержанием кварца, примесей железа, эффективен для отделения барита от гематита и магнетита.

Процесс магнитной сепарации барита включает следующие шаги:

- Дробление.

- Нагревание до 200-700 °С для предварительной обработки руды, создающее необходимые различия в проводимости компонентов исходного материала. В некоторых случаях используются различные химические реагенты и порошкообразные вещества с заданной проводимостью, которые адсорбируются компонентами материала. В частности, используют олеиновую кислоту и графитовую пыль, адсорбируемые частицами барита, что увеличивает проводимость барита и делает возможным его отделение от кварца.

- Электромагнитное разделение, при котором смешанный материал, проходя через магнитные сепараторы при температуре 93-240 °С, подвергается воздействию магнитных полей. Магнитные минералы при этом притягиваются и отделяются от немагнитных частиц, содержащих барит. Разделение магнитной и немагнитной фракций может проходить в несколько стадий.

- Классификация, например на сите, пневматическом или магнитном сепараторе, которая может потребоваться для дальнейшего отделения барита от оставшихся минералов.

Как и в случае с другими методами извлечения барита, эффективность магнитной сепарации зависит от типа руды и ее состава, параметров настройки магнитных сепараторов, например напряженности магнитного поля, и других параметров.

К недостаткам метода относится высокий расход электроэнергии, в том числе на предварительную обработку руды, что может повлечь существенные экономические затраты. Кроме того, некоторые другие минералы, например гематит или магнетит, могут сепарироваться вместе с баритом. В таком случае может потребоваться использование дополнительных технологий для дальнейшего разделения и получения чистого барита. Метод используется на техногенных месторождениях Словакии [69].

Химический метод – отбеливание

Химический метод (флокуляция) предполагает вместо механического вскрытия сырья использование специальных химических реагентов для агломерации мелких частиц барита в крупные глобулы, что упрощает их отделение от остальных хвостов. Результатом данной процедуры становится молотый отбеленный барит. Технологию следует рассматривать скорее как процедуру качественной модификации баритового продукта, чем как обогащение. Метод включает следующие этапы:

- На этапе дробления руда барита подвергается измельчению для создания частиц нужной величины. Это делается для увеличения поверхности контакта между реагентами и рудой.

- Размолотую руду помещают в большие емкости с водой, в которые добавляют химические реагенты, например, серную, соляную или азотную кислоты (15-20 % от веса баритового порошка). В результате образуются крупные агрегаты из частиц барита, соединенных между собой, в виде сгустков, более крупных и тяжелых в сравнении с пустой породой. Под действием силы тяжести они оседают на дно емкостей и могут быть отделены от других минералов.

- Этапы многократной (до 10 раз) отмывки, обезвоживания и сушки выщелоченного продукта, в результате которых полученный баритовый концентрат отделяется от оставшейся влаги и реагентов, наличие которых в конечном продукте не допускается.

- Из полученного молотого отбеленного барита дополнительно можно получить еще более высококачественный продукт – микробарит, для чего проводят дополнительное измельчение в струйных мельницах и кислотную обработку.

Термический метод – декрипитация

Декрипитация представляет собой метод термического обогащения, основанный на неоднородных тепловых свойствах полезного ископаемого и различных последствиях термического воздействия на барит и пустую породу. При декрипитации избирательно разрушаются определенные минералы под воздействием нагревания или цикла «нагревание – быстрое охлаждение»: содержащаяся в минералах вода при нагревании до 400-450 С приводит к их растрескиванию за счет давления. Минералы разрушаются по плоскостям спайности либо связи между минералами значительно ослабляются. Барит при декрипитации растрескивается и превращается в порошок, тогда как сопутствующие минералы остаются в изначальном состоянии. Схема реализуется в три этапа:

- нагревание руды на трубчатой печи;

- классификация на сите, где пустая верхняя порода идет в отвал, а нижняя – в дальнейшую обработку;

- финальная сортировка барита на тонких ситах.

Метод известен с 1930-х годов, применяется преимущественно для тонкодисперсных руд. Метод часто сопровождается большими технологическими потерями за счет неполного отделения тонкого материала. Эффективна декрипитация при термическом обезвоживании баритового сырья при его переработке в отбеленный микробарит, что относится к процессу модификации, а не собственно обогащения. В России в промышленных масштабах не применяется.

Радиометрическая сепарация

Метод подразумевает крупнокусковую сепарацию для предварительного обогащения и основан на способности минералов испускать, поглощать или отражать различные излучения [70], в основном применяется рентгенорадиометрическая сепарация. Этапы включают дробление, отсев и отмывку класса и собственно радиометрическую сепарацию.

При рассмотрении технологических показателей радиометрической сепарации успешно решается задача выделения барита из силикатных пород. Руда изменяется по цвету от белого через желтый и зеленый до коричневого при крупности материала –16+9 мм. Двухстадийное обогащение происходит на сепараторе Sortex 621 M (Фотометрический сепаратор ленточного типа с вибрационным питателем производства Gunson’s Sortex Ltd.). Интенсивность отраженного света измеряется в условиях свободного падения кусков полезного ископаемого. Сортирующий механизм – пневмоклапан. Для материала крупностью 20 мм частота срабатывания достигает 200-250 Гц. Для более мелкого материала – 400-600 Гц. Сначала выделяется белый баритовый концентрат (содержание BaSO4 – 95,2 %), затем бурый баритовый концентрат (содержание BaSO4 – 91,1 %).

Метод рентгенорадиометрической сепарации (основан на измерении энергии характеристического излучения, возникающего при облучении вещества рентгеновским или γ-излучением) использовался на баритовых рудах Собского месторождения с выделением концентрата BaO с содержанием полезного компонента 93,1 %.

Возможно применение ближнеинфракрасного метода (определение различия взаимодействия электромагнитного излучения в ближнем инфракрасном диапазоне с молекулами поверхности материала) для отделения барита и флюорита от кальцита и доломита [71].

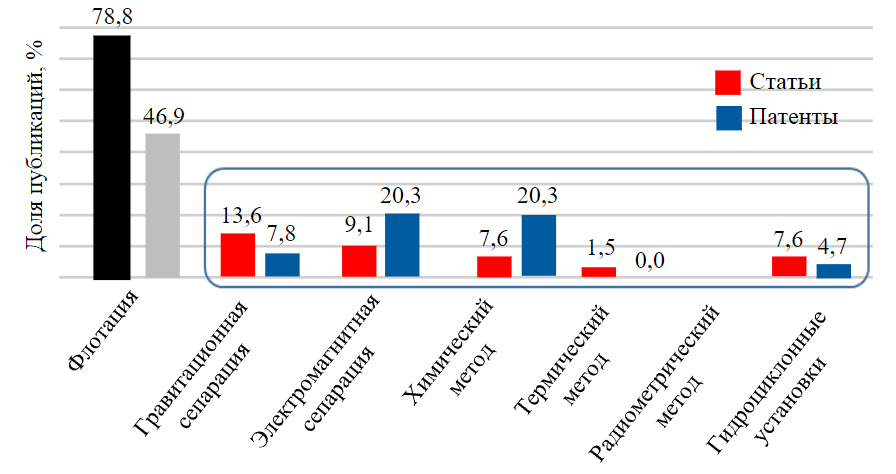

С целью выявления востребованности и распространенности подходов извлечения барита был проведен наукометрический анализ на полной выборке отобранных для обзора статей, а также патентов из базы данных Derwent Innovations Index (см. рисунок). Наибольшее распространение и интерес на общемировом уровне остаются за флотационным методом извлечения. При этом важно отметить, что флотация применяется преимущественно к объектам полиметаллических руд, на которых извлечение барита вторично и дает менее четверти мировой добычи минерала. На собственно баритовых и техногенных месторождениях лидируют гравитационная, электромагнитная сепарация и химический метод, причем в электромагнитной сепарации и химическом методе в сравнении с публикационной активностью заметно превалирует патентование полученных результатов. Это говорит о зрелости данных технологий, когда объем собственно научных изысканий, отражаемых в журнальных статьях, идет на спад и замещается охраноспособными технологическими ноу-хау, публикуемыми в патентных документах. В определенной мере возрастает интерес к методу гидроциклонных установок для получения барита, хотя специалисты отмечают его применимость в основном к тонким фракциям минерала, а также высокие энергетические затраты. Наименьший интерес в последнее десятилетие вызывают термический и радиометрический методы, по которым не было патентов и публикационная активность была невысокой.

Долевое распределение распространенности методов получения барита в научных статьях и патентах за 2010-2024 гг. В некоторых публикациях описаны два и более подхода, поэтому они включены одновременно в несколько групп

Большинство описанных методов дополняют друг друга и могут использоваться совместно. Комбинированные методы включают магнитно-флотационную, обжиг руды с последующей магнитной сепарацией, магнитную сепарацию вместе с химическим отбеливанием, химическое отбеливание с декрипитацией и др. Также одни методы могут быть частью технологической цепочки других подходов, что особенно характерно для химических, которые используются как составная часть многих других методов. Кроме того, в последние годы в каждом подходе все активнее используются сложные математические модели, в том числе на основе ставших популярными нейронных сетей. С их помощью определяется содержание барита в исходном материале, степень возможного извлечения минерала, рассчитываются оптимальные условия в настройке оборудования [48], вычисляются необходимые параметры обогащения как самого барита, так и получаемых с его участием продуктов, например бетонных растворов [72].

Описанные методы извлечения барита в той или иной степени используются в регионах мира компаниями по добыче и производству барита классов А и Б (см. таблицу).

Наиболее значимые страны, регионы и компании в отрасли получения барита

|

Страна |

Регионы извлечения барита |

Компании по добыче и производству барита |

|

Индия |

Штаты Андхра-Прадеш (д. Мангампет) и Раджастан |

20 Microns (20microns.com); Chemi Enterprises (chemienterprises.in); Finokoats & Colours (finokoats.com); Gayatri Microns (gayatrimicrons.com); Girikandra Trading Company (girikandra.net); Golden Micro Chemicals (goldenmicrochemicals.in); Satya Laxmi Mud-Chem PVT (slmpl.com) |

|

Казахстан |

Области – Жамбылская, Карагандинская, Мангистауская, Туркестанская |

Достау-Литас (baritkz.kz); Global Chemicals Company (gcc.kz); Global Chemicals Industries / Karazhal Operating (gcind.kz) |

|

Китай |

Провинции Ганьсу, Гуанчжоу, Гуйчжоу, Фуцзянь, Хубэй, Хунань, Шэньси, Гуанси-Чжуанский автономный район |

Dalian Huanqiu Minerals (hq-minerals.com); GuiZhou Saboman (chinabarite.cc); Handan Tianmu Chemicals (tianmuchem.guidechem.com); Majiang JGL Barite Mine (yuensons.lookchem.com) |

|

Марокко |

Области Драа – Тафилалет, Касабланка – Сеттат |

Ado Barite Morocco (adomorocco.csglobal.com.tr); Bastion Industries (bastiongroup.net); Mounir Negoce (mounirnegoce.com); Terra Nova Minerals (terra-nova.ma) |

|

Нигерия |

Штаты Адамава, Бенуэ, Гомбе, Замфара, Кросс-Ривер, Насарава, Плато, Тараба, Эбонаи |

Breitz Group (breitzgroup.co); Helicon Group (heli-ng.com); PolyGuard Investment Nigeria (polyguardinvestmentng.com) |

|

Пакистан |

Провинции Белуджистан (районы Даддар, Лас Бела) и Хайбер-Пахтунхва (район Хазара) |

Pakistan Mineral Development Corporation (pmdc.gov.pk); Pakistan Minerals Company (pakistanmineralscompany.com) |

|

Турция |

Районы Конья, Малатья, Сивас, Ыспарта |

Barit Maden Turk (baritmaden.com); Baser Mining (basermining.com); Deep Drilling Chemicals (ddc-ltd.com); Efe Baryt Mining (efemaden.com.tr); Gulmer Madencilik (gulmercapricorn.com); Meta Global Madencilik (metaglobalchem.com) |

Заключение

Анализ современной литературы, посвященной вопросам обогащения баритовых руд, показал существенную и все возрастающую значимость минерала для самых разных отраслей, где лидером, несмотря на многократно анонсируемый переход на зеленую экономику, по-прежнему остается топливно-энергетический комплекс, требующий ежегодного бурения все новых скважин. В получении барита с истощением богатых этим минералом месторождений принципиально важное значение приобретают накопленные человечеством отходы горно-обогатительных комбинатов, из которых возможна добыча имеющегося в них барита.

Из используемых методов извлечения барита на собственно баритовых и техногенных месторождениях наиболее значимыми являются гравитационная и электромагнитная сепарация, а также химические методы. При этом электромагнитная сепарация и химические методы в последнее десятилетие находятся в фазе активного патентования соответствующих технологий, которые и в абсолютном, и в долевом значениях превосходят объем журнальных статей, что указывает на зрелость данных методик.

Отечественные и международные исследования в области обогащения баритовых руд в последнее десятилетие наиболее активно ведутся в следующих взаимосвязанных направлениях:

- Повышение экологичности процессов и самих баритовых продуктов, что достигается за счет снижения токсичности уже известных и поиска новых реагентов, используемых в сепарационных методах извлечения барита. Задействуются и кардинально новые способы с использованием в процессах обогащения различных микроорганизмов, не наносящих вред природе. Благодаря большому разнообразию микроорганизмов, их быстрому размножению и широкому спектру применения при обогащении, метод биофлотации рассматривается как прочная основа для промышленного использования микроорганизмов в ближайшие годы, а также как эффективное решение для создания безопасного и экологичного производства минералов.

- Повышение эффективности методов, в которых для оптимизации всех технологических процессов на первое место выходят математические модели, в том числе на основе новейших разработок в области нейронных сетей.

- Снижение общей стоимости работ в процессах обогащения, в том числе сокращение энергетических затрат и расхода реагентов.

Литература

- Болонин А.В., Никифоров А.В. Промежуточные сульфаты изоморфного ряда барит-целестин: состав и условия нахождения // Геология рудных месторождений. 2014. Т. 56. № 4. С. 339-352. DOI: 10.7868/S0016777014040029

- Леин А.Ю., Кравчишина М.Д. Геохимический цикл бария в океане // Литология и полезные ископаемые. 2021. № 4. С. 293-310. DOI: 10.31857/S0024497X21040054

- Егорова И.П., Ахманов Г.Г., Булаткина Т.А. Типоморфные особенности барита // Отечественная геология. 2010. № 2. С. 3-8.

- Кузнецов Д.С., Бурцев И.Н., Кузнецов С.К. Рынок баритового сырья и перспективы освоения месторождений Республики Коми // Север и рынок: формирование экономического порядка. 2022. Т. 25. № 3. С. 171-185. DOI: 10.37614/2220-802X.3.2022.77.012

- Боярко Г.Ю., Хатьков В.Ю. Обзор состояния производства и потребления баритового сырья в России // Известия Томского политехнического университета. Инжиниринг георесурсов. 2021. Т. 332. № 10. С. 180-191. DOI: 10.18799/24131830/2021/10/3403

- Ахманов Г.Г., Егорова И.П., Булаткина Т.А. Способ определения генезиса баритовых месторождений на ранних стадиях геологоразведочных работ // Разведка и охрана недр. 2017. № 4. С. 11-15.

- Ахманов Г.Г., Булаткина Т.А., Егорова И.П. и др. Месторождения остаточного типа Республики Башкортостан – основа для создания сырьевой базы «небурового» барита // Разведка и охрана недр. 2019. № 6. С. 14-18.

- Сенаторов П.П. Проблемы минерально-сырьевой базы основных видов неметаллов, используемых в химическом комплексе России // Минеральные ресурсы России. Экономика и управление. 2019. № 1. С. 31-35.

- Ахманов Г.Г., Егорова И.П., Булаткина Т.А. Состояние и перспективы развития минерально-сырьевой базы барита // Минеральные ресурсы России. Экономика и управление. 2017. № 6. С. 4-14.

- Ахманов Г.Г., Егорова И.П., Булаткина Т.А. Баритовые месторождения выветривания – перспективный источник высококачественного сырья // Отечественная геология. 2016. № 2. С. 23-31.

- Рыжков А.В., Корешков Н.Г. Современное состояние минерально-сырьевой базы барита и новые требования к баритовым утяжелителям буровых растворов // Нефть. Газ. Новации. 2020. № 11 (239). С. 33-36.

- Новиков Н.В., Самченко С.В., Окольникова Г.Э. Баритсодержащие радиационно-защитные строительные материалы // Вестник Российского университета дружбы народов. Серия: Инженерные исследования. 2020. Т. 21. № 1. С. 94-98. DOI: 10.22363/2312-8143-2020-21-1-94-98

- Bhatti M.A., Kazmi K.R., Mehmood R. et al. Beneficiation Study on Barite Ore of Duddar Area, District Lasbela, Balochistan Province, Pakistan // Pakistan Journal of Scientific and Industrial Research Series A: Physical Sciences. 2017. Vol. 60. № 1. P. 9-21. DOI: 10.52763/PJSIR.PHYS.SCI.60.1.2017.9.22

- Ahmad I., Shahzada K., Ahmad M.I. et al. Densification of Concrete using Barite as Fine Aggregate and its Effect on Concrete Mechanical and Radiation Shielding Properties // Journal of Engineering Research. 2019. Vol. 7. № 4. P. 81-95.

- Самченко С.В., Новиков Н.В. Влияние баритсодержащей добавки на свойства ячеистых бетонов // Техника и технология силикатов. 2022. Т. 29. № 4. С. 335-341.

- Chenhao Zeng, Qing Kang, Zhongshan Duan et al. Development of Polymer Composites in Radiation Shielding Applications: A Review // Journal of Inorganic and Organometallic Polymers and Materials. 2023. Vol. 33. Iss. 8. P. 2191-2239. DOI: 10.1007/s10904-023-02725-6

- Черкасов В.Д., Юркин Ю.В., Сунцов Д.Л. и др. Технико-экономическое сравнение конструктивных решений радиационной защиты от рентгеновского излучения // Инженерный вестник Дона. 2021. № 1. С. 230-243.

- Ишбаев Г.Г., Дильмиев М.Р., Христенко А.В. и др. Технологии разработки утяжеленного соленасыщенного термостойкого бурового раствора ООО «НПП «БУРИНТЕХ» // Бурение и нефть. 2013. № 9. С. 47-48.

- Ахманов Г.Г., Егорова И.П., Булаткина Т.А. и др. Состояние и перспективы развития минерально-сырьевой базы барита Республики Хакасия // Разведка и охрана недр. 2022. № 7. С. 41-49. DOI: 10.53085/0034-026X_2022_07_41

- Гершенкоп А.Ш., Хохуля М.С., Конторина Т.А. Разработка технологии гравитационно-магнитного обогащения барит-сидеритовых руд месторождения Салланлатва // Горный информационно-аналитический бюллетень. 2007. № 10. С. 358-364.

- Леушева Е.Л., Алиханов Н.Т., Бровкина Н.Н. Исследование реологических свойств безбаритного бурового раствора повышенной плотности // Записки Горного института. 2022. Т. 258. С. 976-985. DOI: 10.31897/PMI.2022.38

- Перейма А.А., Дубов Н.М., Черкасова В.Е. Буровой раствор на биополимерной основе для проводки скважин в условиях АВПД // Строительство нефтяных и газовых скважин на суше и на море. 2010. № 4. С. 34-38.

- Ахманов Г.Г., Егорова И.П., Булаткина Т.А. Проблема обеспечения промышленности высококачественным баритовым сырьем, пути ее решения // Разведка и охрана недр. 2021. № 8. С. 9-14.

- Гринев О.М., Семиряков А.С., Бестемьянова К.В., Гринев Р.О. Морфоструктура и этапность формирования Змеиногорского барит-полиметаллического месторождения (Рудный Алтай) // Успехи современного естествознания. 2022. № 8. С. 81-95. DOI: 10.17513/use.37872

- Бортникова С.Б., Юркевич Н.В., Еделев А.В. и др. Гидрохимические и газовые аномалии на сульфидном хвостохранилище (Салаир, Кемеровская область) // Известия Томского политехнического университета. Инжиниринг георесурсов. 2021. Т. 332. № 2. С. 26-35. DOI: 10.18799/24131830/2021/2/3040

- Калинин Е.П. Бариты Республики Коми: современное состояние и перспективы развития // Вестник Института геологии Коми научного центра Уральского отделения РАН. 2010. № 3. С. 2-5.

- Кузнецов С.K., Бурцев И.Н., Тарбаев М.Б. и др. Минерально-сырьевые ресурсы Воркутинского района и перспективы их освоения // Известия Коми научного центра УрО РАН. 2021. № 3 (49). С. 65-74. DOI: 10.19110/1994-5655-2021-3-65-74

- Сенаторов П.П., Беляев Е.В., Кузьмина И.А. Неметаллические полезные ископаемые Арктической зоны России: ресурсный потенциал и его использование // Минеральные ресурсы России. Экономика и управление. 2015. № 2. С. 9-21.

- Викентьев И.В. Металлогенические исследования на Полярном Урале и проблемы освоения его минерально-сырьевого потенциала // Металлогения древних и современных океанов. 2020. № 1. С. 36-40.

- Ахманов Г.Г., Егорова И.П., Михайлик П.Е. и др. К генезису травертиноподобных баритов впадины Дерюгина (Охотское море) // Отечественная геология. 2015. № 1. С. 82-88.

- Астахов А.С., Ивин В.В., Карнаух В.Н. и др. Современные геологические процессы и условия формирования баритовой залежи в котловине Дерюгина Охотского моря // Геология и геофизика. 2017. Т. 58. № 2. С. 200-214. DOI: 10.15372/GiG20170202

- Астахова Н.В. Барий в железомарганцевых образованиях Японского моря: особенности выделения и взаимоотношение с основными рудными фазами // Вестник Института геологии Коми научного центра Уральского отделения РАН. 2019. № 3. С. 31-40. DOI: 10.19110/2221-1381-2019-03-31-40

- Сафина Н.П., Мелекесцева И.Ю., Анкушева Н.Н. и др. Барит из руд Сафьяновского колчеданного месторождения (Средний Урал) и гидротермальных полей Семенов-1 и 3 (Срединно-Атлантический хребет): сравнительный анализ условий образования // Металлогения древних и современных океанов. 2015. № 1. С. 93-97.

- Коротченкова О.В. Целестин и барит неизмененного разреза Верхнекамского месторождения солей (Пермский край) // Проблемы минералогии, петрографии и металлогении. Научные чтения памяти П.Н.Чирвинского. 2019. Т. 22. С. 73-79.

- Afolayan D.O., Eggleston C.M., Onwualu A.P. et al. Physicochemical Studies for Risk Identification, Assessment, and Characterization of Artisanal Barite Mining in Nigeria // Sustainability. 2021. Vol. 13. Iss. 23. № 12982. DOI: 10.3390/su132312982

- Юркевич Н.В., Ельцов И.Н., Гуреев В.Н. и др. Техногенное воздействие на окружающую среду в Российской Арктике на примере Норильского промышленного района // Известия Томского политехнического университета. Инжиниринг георесурсов. 2021. Т. 332. № 12. С. 230-249. DOI: 10.18799/24131830/2021/12/3207

- Болгов Г.П. Сульфиды Салаира. Урская группа полиметаллических месторождений // Известия Томского индустриального института. 1937. Т. 58. Вып. 1-3. С. 45-96.

- Дистанов Э.Г. Колчеданно-полиметаллические месторождения Сибири. Новосибирск: Наука. Сибирское отделение, 1977. 351 с.

- Черепнин В.К. К вопросу о составе и генезисе руд Урских месторождений Салаира // Известия Томского Ордена Трудового Красного Знамени политехнического института имени С.М.Кирова. 1958. Т. 90. С. 56-68.

- Оленченко В.В., Кучер Д.О., Бортникова С.Б. и др. Вертикальное и латеральное распространение высокоминерализован-ных растворов кислого дренажа по данным электротомографии и гидрогеохимии (Урской отвал, Салаир) // Геология и геофизика. 2016. Т. 57. № 4. С. 782-795. DOI: 10.15372/GiG20160410

- Государственная геологическая карта Российской Федерации масштаба 1:200000. Издание второе. Серия Кузбасская. Лист N-45XIV (Гурьевск). Объяснительная записка. СПб.: Картографическая фабрика ВСЕГЕИ, 2002. 188 c.

- Мишенин М.В., Юркевич Н.В. Опыт геолого-экономической оценки техногенных месторождений (на примере барита) / ГеоЕвразия-2023. Геологоразведочные технологии: наука и бизнес: Труды VI Международной геолого-геофизической конференции, 27-29 марта 2023, Москва, Россия: в 3 томах. Тверь: ПолиПРЕСС, 2023. Т. I (III). C. 44-47.

- Хусаинова А.Ш., Юркевич Н.В., Бортникова С.Б. Вторичный барит из техногенных отложений Ново-Урского отвала / Геодинамика и минерагения Северной Евразии: Материалы VI Международной научной конференции, посвященной 50-летию Геологического института им. Н.Л.Добрецова СО РАН, 13-17 марта 2023, Улан-Удэ, Россия. Улан-Удэ: Изд-во Бурятского госуниверситета, 2023. C. 567-570.

- Хусаинова А.Ш., Бортникова С.Б., Гаськова О.Л. и др. Вторичные минералы Fe, Pb, Cu в сульфидсодержащем хвостохранилище: последовательность образования, электрохимические реакции и физико-химическая модель (Талмовские Пески, Салаир, Россия) // Russian Journal of Earth Sciences. 2023. Т. 23. № 1. № ES1006. DOI: 10.2205/2023ES000810

- Юркевич Н.В., Хусаинова А.Ш., Бортникова С.Б. и др. Ресурсы барита, цветных и благородных металлов в хвостохранилище Талмовские Пески: минералого-геохимические и геофизические данные // Геология и минерально-сырьевые ресурсы Сибири. 2023. № 3 (55). С. 105-114. DOI: 10.20403/2078-0575-2023-3-105-114

- Леонтьева Е.В., Медяник Н.Л., Калугина Н.Л. Термохимическая хлораммонийная переработка техногенных отвальных сульфидных отходов обогащения // Горный информационно-аналитический бюллетень. 2017. № 1. С. 305-316.

- Еделев А.В., Юркевич Н.В., Гуреев В.Н., Мазов Н.А. Проблемы рекультивации складированных отходов горнорудной промышленности в Российской Федерации // Физико-технические проблемы разработки полезных ископаемых. 2022. № 6. С. 168-186. DOI: 10.15372/FTPRPI20220618

- Deniz V., Umucu Y., Deniz O.T. Estimation of grade and recovery in the concentration of barite tailings by the flotation using the MLR and ANN analyses // Physicochemical Problems of Mineral Processing. 2022. Vol. 58. Iss. 5. № 150646. DOI: 10.37190/ppmp/150646

- Fuerstenau D.W., Pradip. A Century of Research Leading to Understanding the Scientific Basis of Selective Mineral Flotation and Design of Flotation Collectors // Mining, Metallurgy & Exploration. 2019. Vol. 36. Iss. 1. P. 3-20. DOI: 10.1007/s42461-018-0042-6

- Long Wang, Weijian Lyu, Lingyun Huang et al. Utilization of gellan gum as a novel eco-friendly depressant in the flotation separation of fluorite from barite // Minerals Engineering. 2022. Vol. 184. № 107640. DOI: 10.1016/j.mineng.2022.107640

- Гудвилл М.Н., Богидаев С.А. Исследования взаимодействия реагента-собирателя «Фомол» с поверхностью минерала в условиях водооборота // Известия Сибирского отделения Секции наук о Земле Российской академии естественных наук. Геология, поиски и разведка рудных месторождений. 2016. № 4 (57). С. 70-76. DOI: 10.21285/0130-108X-2016-57-4-70-76

- Zhonghua Xue, Yali Feng, Haoran Li et al. A comprehensive review on progresses of coal and minerals bioflotation in presence of microorganisms // Journal of Environmental Chemical Engineering. 2023. Vol. 11. Iss. 6. № 111182. DOI: 10.1016/j.jece.2023.111182

- Asgari K., Huang Q., Khoshdast H., Hassanzadeh A. A Review on Bioflotation of Coal and Minerals: Classification, Mechanisms, Challenges, and Future Perspectives // Mineral Processing and Extractive Metallurgy Review. 2024. Vol. 45. Iss. 1. P. 46-76. DOI: 10.1080/08827508.2022.2121919

- San Martín F., Kracht W., Vargas T. Biodepression of pyrite using Acidithiobacillus ferrooxidans in seawater // Minerals Engineering. 2018. Vol. 117. P. 127-131. DOI: 10.1016/j.mineng.2017.11.005

- Ashkavandi R.A., Azimi E., Hosseini M.R. Bacillus licheniformis a potential bio-collector for Barite-Quartz selective separation // Minerals Engineering. 2022. Vol. 175. № 107285. DOI: 10.1016/j.mineng.2021.107285

- Jing Guo, Ming Wen, Jingxuan Wu. Mchanistic study on the flotation of barite with C18H33NaO2 under microwave radiation based on UV-visible spectrophotometric analysis // Physicochemical Problems of Mineral Processing. 2022. Vol. 58. Iss. 6. № 156349. DOI: 10.37190/ppmp/156349

- Cilek E.C., Ozgen S. Improvement of the Flotation Selectivity in a Mechanical Flotation Cell by Ultrasound // Separation Science and Technology. 2010. Vol. 45. Iss. 4. P. 572-579. DOI: 10.1080/01496390903484966

- Esmeli K. The Effect of Ultrasound Treatment on Oil Agglomeration of Barite // Mineral Processing and Extractive Metallurgy Review. 2023. Vol. 44. Iss. 3. P. 189-200. DOI: 10.1080/08827508.2022.2155957

- Raju G.B., Ratchambigai S., Rao M.A. et al. Beneficiation of Barite Dumps by Flotation Column; Lab-Scale Studies to Commercial Production // Transactions of the Indian Institute of Metals. 2016. Vol. 69. Iss. 1. P. 75-81. DOI: 10.1007/s12666-015-0700-z

- Cheng Liu, Xinyue Zhang, Yunfei Zheng et al. Utilization of water glass as a dispersant to improve the separation performance of fluorite from barite slimes // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2022. Vol. 635. № 128036. DOI: 10.1016/j.colsurfa.2021.128036

- Cheng Liu, Shaoxian Song, Hongqiang Li. Selective flotation of fluorite from barite using trisodium phosphate as a depressant // Minerals Engineering. 2019. Vol. 134. P. 390-393. DOI: 10.1016/j.mineng.2019.02.008

- Ying Lu, Weiping Liu, Xuming Wang et al. Lauryl Phosphate Flotation Chemistry in Barite Flotation // Minerals. 2020. Vol. 10. Iss. 3. № 280. DOI: 10.3390/min10030280

- Рандин О.И., Гудвилл М.Н., Богидаев С.А. Исследование механизма взаимодействия реагента «Фомол» прифлотации баритовых руд // Вестник Иркутского государственного технического университета. 2012. № 6 (65). С. 119-123.

- Туребекова К.С., Каткеева Г.Л., Султангазиев Р.Б. и др. Выбор схемы и реагентов для флотации техногенного баритового сырья // Труды университета. 2022. № 4 (89). С. 85-90. DOI: 10.52209/1609-1825_2022_4_85

- Larachi N., Bali A., Ould Hamou M., Bensaadi S. Recovery of lead and barite from the abandoned Ichmoul mine wastes in Algeria // Environmental Earth Sciences. 2019. Vol. 78. Iss. 20. № 601. DOI: 10.1007/s12665-019-8593-5

- Neesse Th., Dueck J., Schwemmer H., Farghaly M. Using a high pressure hydrocyclone for solids classification in the submicron range // Minerals Engineering. 2015. Vol. 71. P. 85-88. DOI: 10.1016/j.mineng.2014.10.017

- Дик И., Миньков Л.Л. Особенности течения высококонцентрированной суспензии в гидроциклоне // Теоретические основы химической технологии. 2019. Т. 53. № 4. С. 431-439. DOI: 10.1134/S004035711904002X

- Wenjie Lv, Jinchao Zhao, Mingxun Hao et al. Enhancing classification and recovery of barite from waste drilling fluid by inlet particle arranging of hydrocyclone // Journal of Water Process Engineering. 2023. Vol. 56. № 104341. DOI: 10.1016/j.jwpe.2023.104341

- Hredzák S., Dolinská S., Znamenáčková I. et al. Possibilities of Siderite and Barite Concentrates Preparation from Tailings of Settling Pit Nearby Markušovce Village (Eastern Slovakia) // Inżynieria Mineralna. 2019. Vol. 1. № 1. P. 19-24. DOI: 10.29227/IM-2019-01-03

- Борозновская Н.Н., Зырянова Л.А., Пеков И.В. Люминесцентные свойства природного барита как отражение его генезиса // Доклады Академии наук. 2016. Т. 471. № 2. С. 199-202. DOI: 10.7868/S0869565216320177

- Кобзев А.С. Радиометрическое обогащение минерального сырья. М.: Горная книга, 2015. 125 c.

- Tosee S.V.R., Faridmehr I. Mechanical properties prediction of heavyweight concrete using generalized regression neural network (GRNN) // Romanian Journal of Materials. 2022. Vol. 52. № 3. P. 303-310.