Оптимизация удельных энергозатрат на дробление горных пород взрывом на месторождениях со сложным геологическим строением

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

- 2 — канд. техн. наук доцент Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid ▪ Scopus

- 3 — аспирант Санкт-Петербургский горный университет императрицы Екатерины ΙΙ ▪ Orcid

- 4 — операционный директор АО «ПОЛЮС Алдан» ▪ Orcid

- 5 — начальник рудника «Куранах» АО «ПОЛЮС Алдан» ▪ Orcid

Аннотация

Выбор рациональной технологии ведения буровзрывных работ с позиций обеспечения необходимого гранулометрического состава взорванной горной массы и уменьшения разубоживания руды прямо связан с точным определением свойств горного массива. Районирование массива горных пород по их крепости, буримости и взрываемости не учитывает изменчивость геологического строения подготавливаемого к взрыву блока, что приводит к завышенному удельному расходу взрывчатых веществ. Решение данной проблемы особенно актуально для предприятий, разрабатывающих месторождения с высокой степенью изменчивости геологического строения даже в пределах взрываемого блока, в частности на россыпных месторождениях. Перерасход взрывчатых веществ ведет к неоптимальному для данных условий и технологии горных работ гранулометрическому составу взорванной горной массы. Определять физико-механические свойства горных пород на месторождениях со сложным геологическим строением необходимо на каждом подготавливаемом к взрыву блоке. При расчете параметров буровзрывных работ необходимо применять корреляционную зависимость между физико-механическими свойствами этих пород и параметрами бурения. Зависимость, определяемая по разработанной методике, прошла апробацию в промышленных условиях, а гранулометрический состав взорванной горной массы замерялся косвенным методом на основе производительности экскаватора. Полученные результаты показали повышение производительности экскавации, что свидетельствует о правильности подхода к решению проблемы идентификации пород взрываемого блока.

Введение

Открытые разработки составляют 70 % всех разработок месторождений полезных ископаемых [1, 2]. По мере углубления карьеров коэффициент крепости горных пород возрастает, что приводит к интенсификации взрывных работ и увеличению затрат на их проведение [3], при этом дробление массива горных пород взрывом является первым звеном в цепи технологических процессов горного производства и составляет около 30 % от общих затрат на добычу полезного ископаемого [4-6]. Поэтому необходимо рационально распределять энергию взрыва для снижения затрат на бурение и взрывание при обеспечении оптимального по себестоимости добычи гранулометрического состава взорванной горной массы, который позволит получить максимальную прибыль [7-10]. Все эти условия закладываются в параметры буровзрывных работ, при расчете которых учитываются свойства применяемых взрывчатых материалов и свойства объекта воздействия взрыва – массива горных пород. Он характеризуется физико-механическими свойствами слагающих его пород и степенью трещиноватости, которые обуславливают прочностные свойства разрушаемого объекта, что влияет и на обоснование наиболее рациональной системы разработки месторождения [11].

Постановка проблемы

Одной из ключевых проблем взрывного дела в мире является неопределенность строения массива взрываемого блока, а следовательно, невозможность определения физико-механических свойств пород, слагающих блок. Эти свойства напрямую влияют на качество дробления, и, как следствие, на себестоимость добычи полезного ископаемого. В работе С.Н.Жарикова показано, что в параметры БВР закладывается значительный запас, что ведет к перерасходу взрывчатых веществ [12]. Поэтому определение строения подготавливаемого к взрыву блока является важной задачей как с позиции экономики, так и с позиции рационального использования ресурсов. Результатом ее решения станет возможность рационального распределения энергии заряда в зависимости от физико-механических свойств горных пород блока.

При ведении открытых горных работ расчет параметров БВР ведется на основе объемной гипотезы С.Вобана, устанавливающей связь между объемом взрываемого блока V и необходимым для этого количеством взрывчатого вещества Q [13]:

где q– удельный расход ВВ, кг/м3.

Но энергия взрыва, передаваемая породе, как известно, зависит от свойств взрывчатых веществ, условий взрывания заряда и свойств горных пород. Следовательно, величина заряда может быть выражена в виде функции всех переменных, влияющих на качество взрыва[14]:

где W, H, a, lз, dз – геометрические параметры – линия наименьшего сопротивления (ЛНС), высота уступа, расстояние между зарядами, длина заряда, диаметр заряда соответственно; E, ρ, D – характеристики ВВ – весовая мощность, плотность, скорость детонации соответственно; ci – коэффициент, отражающий свойства породы, расположения заряда и т.д.

У.Лангефорс предложил изменять объемную концентрацию энергии в разных частях скважины – для лучшей проработки подошвы уступа плотность заряда в нижней части скважины необходимо увеличить на 60 % по сравнению с основной частью заряда. Также он предлагает в качестве основного заряда использовать простейшие взрывчатые вещества на основе аммиачной селитры и нефтедобавок, а в нижней части заряжать динамиты, так как данный тип ВВ обладает высокой водоустойчивостью, плотностью и энергетикой.

Решение У.Лангефорса можно применять и при взрывании неоднородного массива горных пород: создавая в разных частях скважины заряды ВВ с различной энергетикой в соответствии с физико-механическими свойствами пород на данных участках скважины, можно рационально распределить энергию взрыва во взрываемом блоке и тем самым обеспечить оптимальное качество дробления взорванной горной массы [15]. Однако в то время не существовало технологии, позволяющей оперативно определять, какие породы слагают блок. При этом необходимо отметить, что проблема рационального распределения энергии взрыва в зависимости от физико-механических свойств горных пород не нова. В 50-х годах прошлого столетия в США для решения этой проблемы были разработаны взрывчатые вещества, удельную теплоту взрыва которых можно было изменять непосредственно во время заряжания путем изменения плотности ВВ и процентного соотношения компонентов. Эти ВВ получили название «Сларри». Они представляют собой водный раствор окислителя (как правило, аммиачной селитры), выполняющий роль сплошной или диспергирующей фазы, в которой диспергирован как избыточный твердый окислитель, так и сенсибилизирующие горючие добавки [16, 17]. В.Л.Барон и В.Х.Кантор описывают зарядную машину американской компании «Мак Киссик», которая позволяет готовить смесь АС-ДТ с добавкой алюминия, причем количество добавки можно регулировать, а подачу начинать и останавливать в любой момент заряжания скважины [18]. Это дает возможность формировать заряд с переменной энергией по высоте уступа и расширяет область применения смеси АС-ДТ. Там же представлена зарядная машина «Иреко Кэмикалз», предназначенная для заряжания водосодержащих взрывчатых веществ, позволяющая регулировать объемную концентрацию энергии заряда при заряжании скважин в зависимости от физико-механических свойств горных пород.

В основе расчета необходимого количества ВВ в скважине и для всего блока лежит гипотеза Вобана, единственной важной задачей при расчете параметров БВР остается определение оптимального удельного расхода ВВ, который является основным энергетическим показателем взрывных работ.

Б.Н.Кутузов предложил рассчитывать проектный удельный расход на основании эталонного для данного типа пород удельного расхода при диаметре зарядов 200-250 мм [19]:

где qэт – эталонный удельный расход для данного массива горных пород, определенный на основании опытных взрывов и учитывающий физико-механические свойства пород и трещиноватость данного массива; e – коэффициент работоспособности ВВ; kd – поправочный коэффициент на размер кондиционных кусков; ρ – плотность породы.

Выражение (1) учитывает следующие физико-механические свойства горных пород – предел прочности на одноосное сжатие образца горных пород через эталонный удельный расход и плотность пород. Структурное ослабление массива ввиду трещиноватости учитывается также через эталонный удельный расход. Значение эталонного удельного расхода не является константой, так как физико-механические свойства пород и трещиноватость массивов с различным генезисом и одинаковым петрографическим составом различаются.

В.В.Ржевский предложил рассчитывать эталонный удельный расход для дробления массива горных пород следующим образом [20]:

где kт – коэффициент, зависящий от трещиноватости массива; σсж – предел прочности на сжатие; σраст – предел прочности на растяжение; σср – предел прочности при срезе; ρ– плотность породы.

Расчетная формула проектного удельного расхода по методу В.В.Ржевского основана на расчете проектного удельного расхода через эталонный [21]:

где KВВ – коэффициент, учитывающий тип ВВ; Kд – коэффициент, учитывающий диаметр сква-жины; Kт – коэффициент, учитывающий трещиноватость массива; Kсз – коэффициент, учитывающий фактическую форму и степень сосредоточения заряда; Kоб – коэффициент, учитывающий объем взрываемой породы; Kс.п – коэффициент, учитывающий количество свободных поверхностей.

Формула, разработанная «Гипрорудой», очень похожа на формулу В.В.Ржевского, так как для расчета проектного удельного расхода применяется эталонный для данного типа пород [19]:

гдеKдр – коэффициент, учитывающий степень дробления; Kb – коэффициент, учитывающий угол наклона скважины.

Формула «Союзвзрывпрома» учитывает крепость горных пород непосредственно, а трещиноватость – через средний размер куска в массиве[13]:

где dз – диаметр заряда, мм; d0 – средний размер куска в массиве, м; dк – размер кондиционного куска в развале горной массы, м.

Физический смысл удельного расхода ВВ заключается в том, что он отражает удельные энергозатраты ВВ на дробление данного массива горных пород [21]:

где E – энергия взрыва 1 кг ВВ, кДж/кг.

Рассматривая представленные формулы удельного расхода, можно увидеть, что в трех из них учитывается тип ВВ через коэффициент относительной работоспособности [22]:

где EВВ,Eэт – энергии взрыва 1 кг применяемого ВВ и эталонного соответственно.

Тогда, определив эталонные энергозатраты на дробление 1 м3 горных пород, можно по энергетическим характеристикам предполагаемого к использованию ВВ определить его удельный расход. А это, в свою очередь, позволит менять объемную концентрацию энергии на различной глубине скважины в соответствии с физико-механическими свойствами пород, залегающих на данной глубине.

М.Ф.Друкованый и др. предложили для расчетов зарядов в слоистом массиве применять средневзвешенное значение удельного расхода, определяемое в соответствии с мощностью каждого слоя:

где q1,q2,q3 – удельный расход ВВ для пород первого, второго и третьего слоев соответственно; H1,H2,H3 – мощность каждого слоя.

Данная зависимость может применяться для месторождений, где слоистость достаточно точно определяется по обнажениям пород на свободных поверхностях блока. Для тех массивов, где строение непостоянно и меняется в пределах небольшого участка взрываемого блока, применять формулу М.Ф.Друкованого и др. не представляется целесообразным. Поэтому встает вопрос о способах определения геологического строения взрываемого блока и физико-механических свойств горных пород, слагающих этот блок.

Имеющиеся зависимости не позволяют определить эталонные удельные энергозатраты для каждого типа пород конкретного месторождения. Действительно, выражение (2) основано на допущении о том, что при взрыве горных пород сжимающая, растягивающая и сдвиговая нагрузки играют одинаковую роль при разрушении пород взрывом, однако современные представления физики разрушения пород при взрыве говорят о превалирующей растягивающей нагрузке. И даже этот факт справедлив исключительно для монолитных ненарушенных тел, какими массивы горных пород не являются. Тем самым определение эталонных удельных энергозатрат при дроблении горных пород взрывом возможно исключительно экспериментальным способом, и эти значения будут справедливы только для пород исследуемого месторождения. Но даже при наличии значений эталонных удельных энергозатрат на дробление горных пород взрывом (удельный расход ВВ) задача определения строения подготавливаемого к взрыву блока остается нерешенной.

Рассмотрим технологические показатели, отражающие совокупность физико-механических свойств горных пород.

Как известно, для относительной оценки трудности разрушения горных пород применяется коэффициент крепости горных пород М.М.Протодьяконова [23]:

где σсж – предел прочности на сжатие, МПа.

Этот коэффициент является критерием относительной оценки свойств горных пород, а его значение справедливо только для пород конкретного месторождения, где такая оценка производилась.

Для классификации горных пород по трудности разрушения при бурении применяются классификации по буримости. Ряд классификаций создан на основе времени бурения погонного метра скважины, трудности бурения (безразмерный коэффициент), удельной энергоемкости бурения [24]. Наличие различных классификаций по одному и тому же процессу свидетельствует как о сложности проблемы, так и о незавершенности ее решения. Невозможно сопоставить шкалы, основанные на времени бурения, так как при их составлении применяются различные станки, в частности, в классификации по СНиП-82 – бурильный молоток ПР-30 по всем породам, а в Единой классификации по буримости для пород до 11 категории применяется станок СБР-160, а с 12 и выше – СБШ-250.

Для оценки горных пород по необходимому на дробление горных пород количеству ВВ существует общая классификация по взрываемости, составленная Б.Н.Кутузовым и В.Ф.Плужниковым для стандартных условий (высота уступа 12-15 м, диаметр скважин около 250 мм, ВВ – граммонит 79/21, схема инициирования – диагональная с короткозамедленным взрыванием), при взрыве выход крупной фракции (свыше 1000 мм) близок нулю. В соответствии с этим были получены значения удельных расходов для каждой категории по взрываемости, при этом в классификации учитывается трещиноватость и содержание в массиве отдельностей более 500 мм и более 1500 мм. У данной классификации имеются два недостатка – большой разброс значений удельного расхода для одной и той же категории и соответствие нескольких категорий по буримости для одной категории по взры-ваемости. В табл. 1 отражены соответствия каждой из трех категорий.

Таблица 1

Сводная таблица классификаций горных пород по крепости, буримости и взрываемости

|

Предел прочности на одноосное сжатие, Па·105 |

Коэффициент крепости по шкале М.М.Протодьяконова |

Категория буримости по ЕНБ |

Категория взрываемости по Б.Н.Кутузову и В.Ф.Плужникову |

|

100-300 |

1-3 |

V-VII |

I |

|

200-450 |

2-5 |

VII-X |

II |

|

300-650 |

3-7 |

IX-XII |

III |

|

500-800 |

5-8 |

XI-XIII |

IV |

|

700-1200 |

7-12 |

XIII-XV |

V |

|

1100-1600 |

11-16 |

XIV-XVI |

VI |

|

1450-2050 |

15-20 |

XV-XVIII |

VII |

|

1950-2500 |

20 |

XVII-XX |

VIII |

|

2350-3000 |

20 |

XIX-XX |

IX |

|

2850 и более |

20 |

XX |

X |

Районирование массива по категориям взрываемости, буримости, крепости горных пород, т.е. фактически по физико-механическим свойствам горных пород и трещиноватости массива, необходимо для принятия оптимальных решений по планированию горных работ. Однако все способы районирования основаны на непосредственном воздействии с массивом взрывчатых веществ или фотосъемке уступов, бортов карьера. При этом ни один из способов не может дать представление о физико-механических свойствах пород непосредственно, а принимая во внимание то, что составление шкал по буримости, взрываемости и крепости является незавершенной работой, определять свойства пород необходимо на взрываемом блоке с применением определенных инструментов.

Определить физико-механические свойства горных пород с достаточной точностью позволяют лабораторные испытания на основании образцов, полученных при отборе керна из массива [25]. В настоящее время образцы горных пород позволяют получить большой объем информации, на основании которой проектируются буровзрывные работы. Главным недостатком данного способа является большое количество времени, проходящее с момента отбора образцов до получения информации. Помимо этого, требуется тщательная полировка торцевых поверхностей, их параллельность, монолитность образцов [26]. Плюс ко всему, необходимо обеспечить сохранность образцов керна при их изъятии из массива и транспортировке. При этом, согласно стандартам, требуется большое количество материала по массе и длине, что не всегда выполнимо [26].

Выходом из этой ситуации может служить испытание образцов горных пород неправильной формы путем сжатия их сферическими инденторами, разработанное в Санкт-Петербургском горном университете [27]. Суть метода заключается в фиксации разрушающей силы и измерении площади поверхности отрыва и площади поверхностей зон разрушенной породы на контакте с инденторами. Для проведения таких испытаний не требуются образцы правильной формы, что сокращает время и затраты на их проведение. Исследования показали состоятельность данного метода – разброс значений, полученных в ходе испытаний цилиндрических образцов и образцов неправильной формы, невелик. Однако это все равно требует соответствующего оборудования, кадров, а также обработки большого количества данных.

Перспективным направлением определения физико-механических свойств горных пород и трещиноватости массива является применение технологии измерения параметров бурения (MWD – measurement while drilling) [28-31]. Суть технологии заключается в измерении параметров бурения, таких как давление подачи, давление на вращателе, энергетических характеристик соответствующих агрегатов, скорости бурения и т.д. Для получения информации о свойствах пород не требуется наличие оборудования (кроме установленного на буровом станке), специально обученных людей. Интерпретация данных производится с помощью компьютерных программ, рассчитывающих параметры БВР на основе установленных закономерностей.

Впервые эту технологию использовали в 1911 г. в нефтяной отрасли и лишь в 1970-х гг. ее внедрили в горно-добывающую. Классифицировать породы по их удельной механической энергии бурения предложил Р.Тил, который вывел формулы для расчета этой энергии при различных способах бурения [32]. Уравнения учитывают нагрузку на буровую коронку, скорость вращения долота, его крутящий момент и скорость бурения.

Х.Шуннесон показал, что параметры бурения можно применять для оценки физико-механических свойств горных пород, если эти свойства существенно различаются, т.е. меняется геологическое строение [33, 34].

И.Е.Долгий и Н.И.Николаев утверждают, что при бурении затраченная на разрушение энергия определяется всей совокупностью физико-механических свойств горных пород, и предлагают оценивать горные породы по удельной объемной работе разрушения [35].

И.А.Тангаев создал классификацию горных пород по буримости, предложив оценивать породы по их удельной энергоемкости бурения шарошечным способом [36]:

где N – мощность вращателя, кВт; v – скорость бурения.

Учитывая, что определение физико-механических свойств горных пород как на образцах, так и геофизическими методами, крайне трудоемко и требует специальных условий, технология MWD является наилучшим вариантом решения проблемы идентификации пород [32].

Алгоритм идентификации пород:

- выявить типы пород, слагающих массив данного месторождения;

- установить физико-механические свойства данных пород в лабораторных условиях на образцах;

- получить корреляционную зависимость между параметрами бурения и физико-механическими свойствами горных пород;

- определить удельные энергозатраты на дробление взрывом каждого типа пород.

Методы

Для определения зависимости между параметрами бурения и физико-механическими свойствами горных пород Куранахского рудного поля была разработана следующая методика:

- Геологическая служба выбирает один или несколько технологических блоков, где породы, по мнению геолога, соответствуют характерным типам пород, слагающих массив месторождения Куранахского рудного поля.

- Во время технологического бурения анализируются параметры бурения, начиная с глубины 4-5 м от устья скважины (энергоемкость бурения, осевые нагрузки, техническая скорость бурения и т.д.) по показателям бортового контроллера «Кобус».

- Выбираются три-четыре скважины с одинаковыми параметрами (за основу берется удельная энергоемкость бурения) для каждого характерного типа пород.

- Рядом с выбранными скважинами организуется геологоразведочное бурение с отбором керна с глубины от устья скважины 4-5 м. Расстояние разведочных скважин от технологической не должно превышать 1 м. С каждой геологоразведочной скважины отбирается 1-1,5 м керна одного типа пород. Для каждого типа пород отбирается не менее 3 м керна.

В геологоразведочном бурении применялся станок колонкового бурения на гусеничном шоссе Boart Longyear LV 75, позволяющий бурить скважины диаметром 108 мм (диаметр внешней трубы) и получать керн диаметром 67 мм. Керн отбирался в соответствии с ГОСТ 12071 «Грунты. Отбор, упаковка, транспортирование и хранение образцов». Каждый отобранный образец был помещен в стрейтч-пленку для защиты от влаги и помечен (наименование породы, глубина отбора и место отбора). Параллельно велся полевой журнал с более развернутым описанием каждого метра керна.

Для бурения технологических скважин применялся станок Atlas Copco DML, диаметр скважин 230 мм. На станке установлен бортовой контроллер «Кобус», который является частью программного комплекса BlastMaker, позволяющего получать информацию о параметрах бурения в реальном времени. Для исключения влияния износа шарошечных долот на показатели бурения применялись новые долота.

В лабораторных условиях определялись следующие физико-механические свойства: пределы прочности на одноосное сжатие, растяжение по образующим, срез со сжатием и плотность, согласно соответствующим ГОСТам. При бурении технологических скважин фиксировались цвет шлама, его влажность, различные звуки, возникавшие при бурении (стук, скрежет).

Результаты апробировались путем взрывания технологического блока. Идентификация пород блока проводилась как по удельной энергоемкости бурения, так и по продуктам бурения (буровому шламу) методом наблюдения.

По результатам анализа геологической документации были выявлены характерные для изучаемого месторождения типы горных пород: известняки мелкозернистые доломитизированные; известняки среднезернистые плотные доломитизированные; песчаники мелкозернистые; суглинки различной пластичности. Результаты геологического бурения отражены в табл.2. В табл.3 представлены результаты лабораторных испытаний полученных образцов горных пород на одноосное сжатие, растяжение и срез со сжатием.

Таблица 2

Геологическое строение участков

|

Инженерно-геологическая скважина |

Глубина, м |

Мощность, м |

Краткое описание грунтов |

|

|

1 |

0,0-1,7 |

1,7 |

Супесь песчанистая пластичная |

|

|

1,7-5,4 |

3,7 |

Известняк коричнево-серый доломитизированный |

|

|

|

5,4-9,1 |

3,7 |

Щебенистый грунт (известняк, куски до 10 см) |

|

|

|

9,1-9,5 |

0,4 |

Известняк коричнево-серый доломитизированный окремненный |

|

|

|

9,5-10,9 |

1,4 |

Щебенистый грунт (известняк серо-корничневый ожелезненный кавернозный, куски до 20 см) |

|

|

|

10,9-14,0 |

3,1 |

Известняк серо-коричневый ожелезненный кавернозный (оксид кремния IV) |

|

|

|

2 |

0,0-4,9 |

4,9 |

Суглинок тяжелый красно-коричневый, мягкопластичный (с 0,7 м тугопластичный) ожелезненный |

|

|

4,9-8,0 |

3,1 |

Песок коричневый плотный водонасыщенный, неоднородный, включения мелкого щебня до 10 % |

|

|

|

8,0-11,3 |

3,30 |

Суглинок тяжелый красно-коричневый тугопластичный |

|

|

|

11,3-14,0 |

2,7 |

Суглинок легкий коричневый тугопластичный (до мягкопластичного) |

|

|

|

14,0-15,0 |

1,0 |

Известняк красно-коричневый ожелезненный кавернозный |

|

|

|

3 |

0,0-1,0 |

1,0 |

Супесь коричневая пластичная щебенистая до 25 % (осадочные породы) |

|

|

1,0-1,5 |

0,5 |

Щебенистый грунт (до 10 см), осадочные породы – песчаник |

|

|

|

1,5-4,0 |

2,5 |

Песчаник серо-коричневый мелкозернистый, выветрелый слабосцементированный ожелезненный, RQD = 40 % |

|

|

|

4,0-5,0 |

1,0 |

Щебенистый грунт (до 20 см) (осадочные породы – песчаник) |

|

|

|

3 |

5,0-13,5 |

8,5 |

Песчаник мелкозернистый коричнево-серого цвета, RQD = 40 %, с 10 м появились коричневые пятна ожелезнения до 2 см, с 11 м появились каверны до 0,5 см |

|

|

13,5-15,0 |

1,5 |

Щебенистый грунт (осадочная порода – песчаник) окремненный до 20 см |

|

|

|

4 |

0,0-1,2 |

1,2 |

Суглинок тяжелый красно-коричневый тугопластичный ожелезненный, щебенистый (включения осадочных пород – 30 %) с частыми прослоями песка коричневого цвета мощностью до 0,5-1 см |

|

|

1,2-4,3 |

3,1 |

Щебенистый грунт (известняк серый до 10 см) |

|

|

|

4,3-7,9 |

3,6 |

Суглинок мягкий красно-коричневый, с частыми прослоями песка красно-коричневого цвета мощностью до 3 см, включения мелкого щебня осадочных пород до 15 %, мерзлый грунт |

|

|

|

7,9-9,9 |

2,0 |

Щебенистый грунт (известняк светло-серый до 20 см), заполнитель супесь светло-серая до 20 % |

|

|

|

9,9-15,0 |

5,1 |

Известняк коричнево-серый ожелезненный доломитизированный, RQD = 80 %, с тонкими прослоями кварцита |

|

Таблица 3

Результаты испытаний образцов горных пород на одноосное сжатие, растяжение и срез со сжатием

|

Инженерно-геологическая скважина |

Тип грунта |

Глубина отбора, м |

Плотность ρ, г/см3 |

σсж, МПа |

σраст, МПа |

τсрез, МПа |

|

1 |

Известняк |

2,5-2,65 |

– |

– |

– |

51,40 |

|

–"– |

3,5-3,7 |

2,49 |

105,5 |

11,65 |

– |

|

|

–''– |

4,3-4,8 |

2,66 |

107,5 |

11,88 |

– |

|

|

–''– |

5,0-5,15 |

2,28 |

66,3 |

6,5 |

– |

|

|

–"– |

9,3-9,4 |

– |

– |

– |

67,65 |

|

|

–"– |

11,3-11,65 |

2,15 |

19,1 |

1 |

– |

|

|

–"– |

12,5-12,7 |

2,38 |

59,9 |

3 |

– |

|

|

–"– |

12,7-13,0 |

2,6 |

73,8 |

3,55 |

46,66 |

|

|

–"– |

13,0-13,25 |

2,36 |

46,6 |

2,3 |

– |

|

|

2 |

Известняк |

14,6-14,75 |

2,12 |

30,4 |

1,5 |

– |

|

3 |

Песчаник |

1,65-1,8 |

2,58 |

14,3 |

0,57 |

– |

|

–"– |

1,8-2,0 |

2,58 |

19,3 |

0,77 |

– |

|

|

–"– |

3,0-3,3 |

2,62 |

28,7 |

2,5 |

– |

|

|

–"– |

3,5-3,8 |

2,25 |

28,7 |

– |

6,22 |

|

|

–"– |

5,1-5,3 |

2,57 |

40,4 |

1,62 |

– |

|

|

–"– |

5,5-5,7 |

2,54 |

36,6 |

1,46 |

– |

|

|

–"– |

5,7-6,0 |

2,61 |

32,5 |

1,33 |

– |

|

|

–"– |

7,0-7,3 |

2,32 |

47,9 |

4,57 |

35,67 |

|

|

–"– |

9,0-9,3 |

2,58 |

14,3 |

0,57 |

– |

|

|

–"– |

9,6-9,7 |

2,61 |

14,6 |

0,6 |

– |

|

|

–"– |

10,0-10,2 |

2,55 |

37,4 |

3,4 |

– |

|

|

–"– |

10,2-10,4 |

2,35 |

37,4 |

– |

21,93 |

|

|

–"– |

10,4-10,7 |

2,53 |

12,8 |

0,53 |

– |

|

|

–"– |

11,5-11,7 |

2,58 |

32,5 |

2,1 |

– |

|

|

–"– |

12,0-12,5 |

2,56 |

30,7 |

1,25 |

– |

|

|

–"– |

13,1-13,25 |

– |

– |

4,41 |

57,12 |

|

|

4 |

Известняк |

12,0-12,15 |

– |

– |

25,02 |

206,2 |

|

–"– |

12,5-12,7 |

2,59 |

94 |

3,9 |

– |

|

|

–"– |

12,7-13,0 |

– |

– |

– |

61,55 |

|

|

–"– |

13,0-13,2 |

2,62 |

95 |

4,2 |

– |

|

|

–"– |

13,3-13,7 |

2,55 |

111,7 |

7,67 |

91,53 |

|

|

–"– |

14,65-15,0 |

2,63 |

69 |

2,8 |

– |

Перед началом бурения технологических скважин инженер-проектировщик БВР в программном комплексе BlastMaker задавал местоположение участков работ (блоков) на плане месторождения и указывал количество скважин для каждого блока (табл.4).

Таблица 4

Соответствие блоков и технологических скважин инженерно-геологическим скважинам

|

Инженерно-геологическая скважина |

Номер блока |

Номер скважины |

|

1 |

5-550-1 |

БЛОК-5-550-1-1 |

|

БЛОК-5-550-1-2 |

||

|

БЛОК-5-550-1-3 |

||

|

2 |

5-550-2 |

БЛОК-5-550-2-1 |

|

БЛОК-5-550-2-2 |

||

|

БЛОК-5-550-2-3 |

||

|

БЛОК-5-550-2-4 |

||

|

3 |

5-550-3 |

БЛОК-5-550-3-1 |

|

БЛОК-5-550-3-2 |

||

|

БЛОК-5-550-3-3 |

||

|

4 |

5-550-4 |

БЛОК-5-550-4-1 |

|

БЛОК-5-550-4-2 |

||

|

БЛОК-5-550-4-3 |

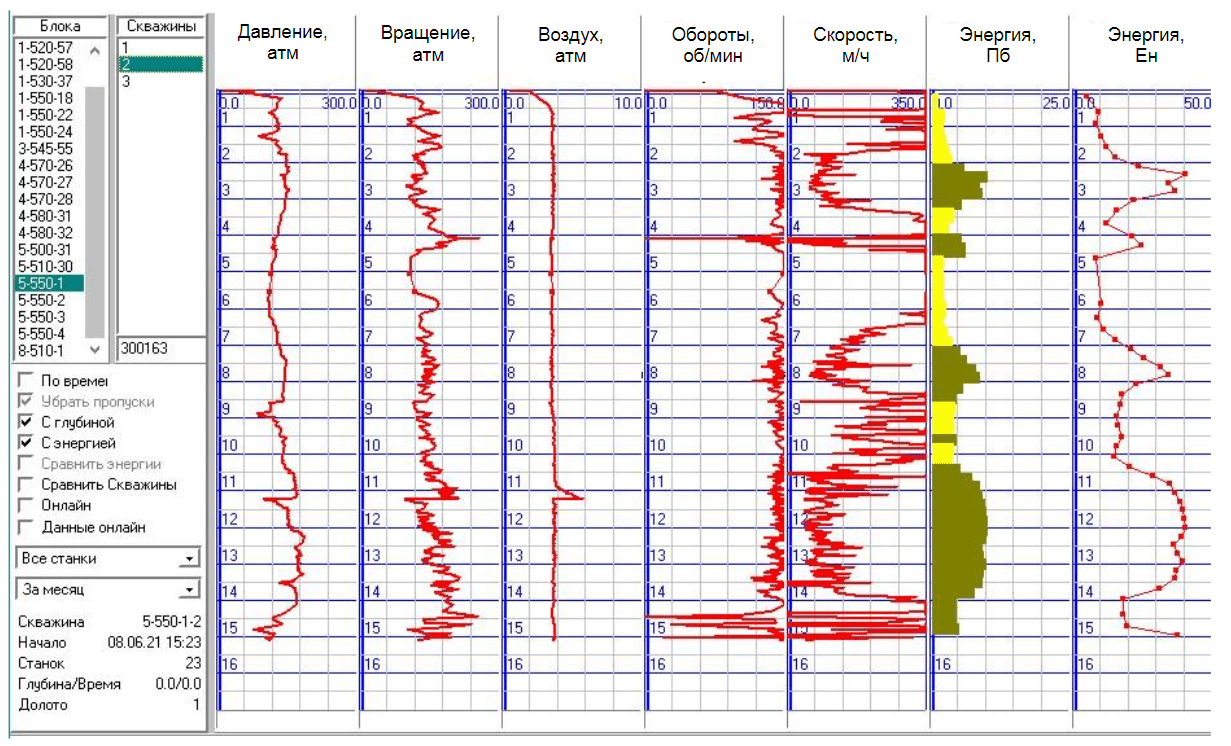

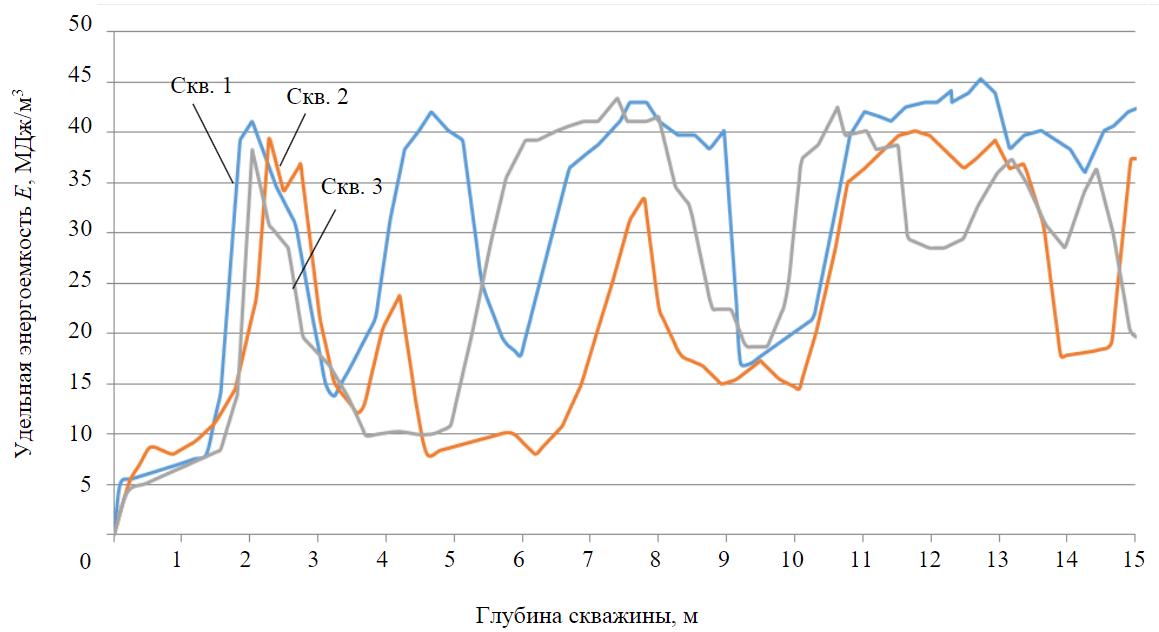

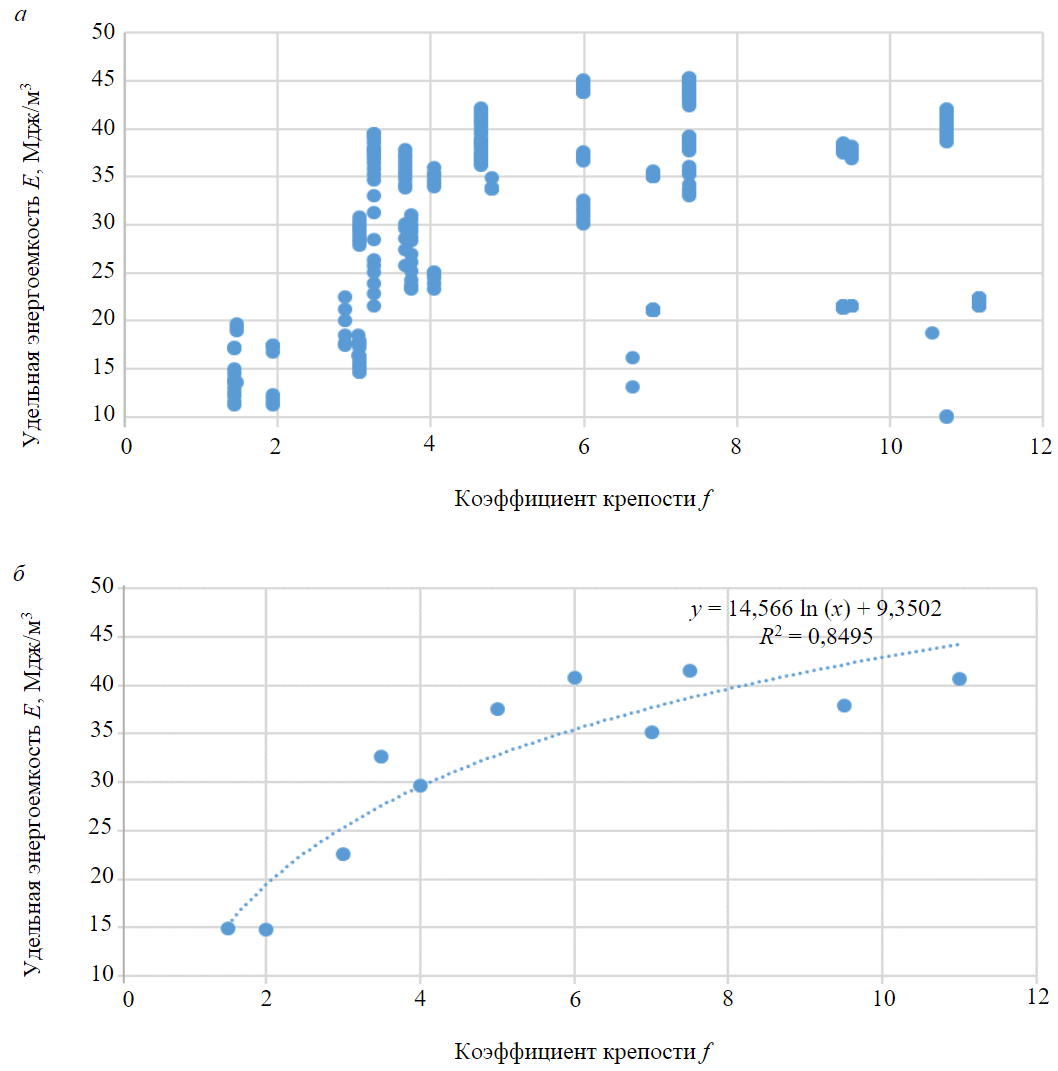

На рис.1, 2 представлены фиксируемые бортовым контроллером параметры бурения и график распределения удельной энергоемкости бурения шарошечным способом. На рис.3, а показано распределение значений энергоемкости бурения, выдаваемого программным обеспечением BlastMaker в зависимости от коэффициента крепости горных пород, полученного по результатам испытаний образцов горных пород. Коэффициент крепости горных пород определялся по формуле (3) через предел прочности образца на одноосное сжатие. По данному распределению видно, что часть значений является ошибочной. Это может объясняться тем, что бурение станком шарошечного бурения велось по нарушенным породам. Данное явление обусловлено крайним непостоянством строения массива Куранахского рудного поля. В результате выборка значений проводилась с учетом результатов наблюдений, в частности, по буровому шламу. Полученный массив данных обрабатывался методом кластерного анализа с применением ИНС-классификатора. Кластерный анализ позволяет сократить количество данных для моделирования [37], а применение нейронных сетей позволяет «развиваться» математической модели по мере появления новых данных [38, 39]. На рис.3, б показано распределение отфильтрованных значений и отображена корреляционная зависимость между удельной энергоемкостью бурения и коэффициентом крепости отобранных горных пород.

Рис.1. Параметры бурения взрывных скважин, выдаваемые программным обеспечением BlastMaker

Рис.2. Зависимость удельной энергоемкости шарошечного бурения на блоке 5-550-1 от глубины скважины

Из графика (рис.3, б) видно, что значения удельной энергоемкости бурения шарошечным способом и коэффициентом крепости горных пород аппроксимируется логарифмической функцией с коэффициентом достоверности 0,84:

где Е – удельная энергоемкость бурения, выдаваемая BlastMaker, МДж/м3; f– коэффициент крепости горных пород.

Тогда коэффициент крепости можно определить как

Анализ данных показал следующее:

- плотность горных пород не влияет на параметры шарошечного бурения;

- предел прочности образца на растяжение оказывает влияние на значения осевого давления;

- количества значений предела прочности образца горной породы на срез со сжатием недостаточно для выявления статистически значимых корреляционных зависимостей.

На основании этого в качестве основного параметра бурения скважин шарошечным способом была принята удельная энергоемкость бурения.

Рис.3. Распределение значений энергоемкости бурения в соответствии со значениями коэффициента крепости горных пород, фиксируемое BlastMaker (а) и после фильтрации данных (б)

Апробация результатов проводилась на технологических блоках, сложенных, по данным геологической разведки, глинистыми породами и известняком. Сначала взрывной блок обуривался станками шарошечного бурения с установленным на них бортовым контроллером «Кобус», после чего полученные данные по энергоемкости бурения использовались для выбора требуемой конструкции заряда и расчета массы ВВ в каждой скважине. В процессе подготовки блока к взрыву одна половина блока заряжалась в соответствии с принятой на предприятии технологией.

Параметры буровзрывных работ на экспериментальных блоках: сетка скважин a x b – 6 x 7, 6 x 6, 6 x 6 м; удельный расход q – 0,58, 0,57, 0,69 кг/м3; тип забойки – песчано-глинистая смесь; система инициирования – неэлектрическая («Искра»).

Вторая половина заряжалась в соответствии с данными, полученными при бурении: в скважинах, где коэффициент крепости пород был больше двух, создавались сплошные заряды гранулита РП; в скважинах, где встречались породы с меньшим коэффициентом крепости, создавались рассредоточенные заряды. Такая же конструкция зарядов применялась и на скважинах, в которых бурение велось по породам с коэффициентом крепости меньше двух. В качестве забойки применялась песчано-глинистая смесь, позволяющая удерживать газообразные продукты взрыва в скважине достаточно долго, чтобы полностью передать энергию взрыва на стенки взрывной скважины [40]. При этом сетка скважин оставалась неизменной.

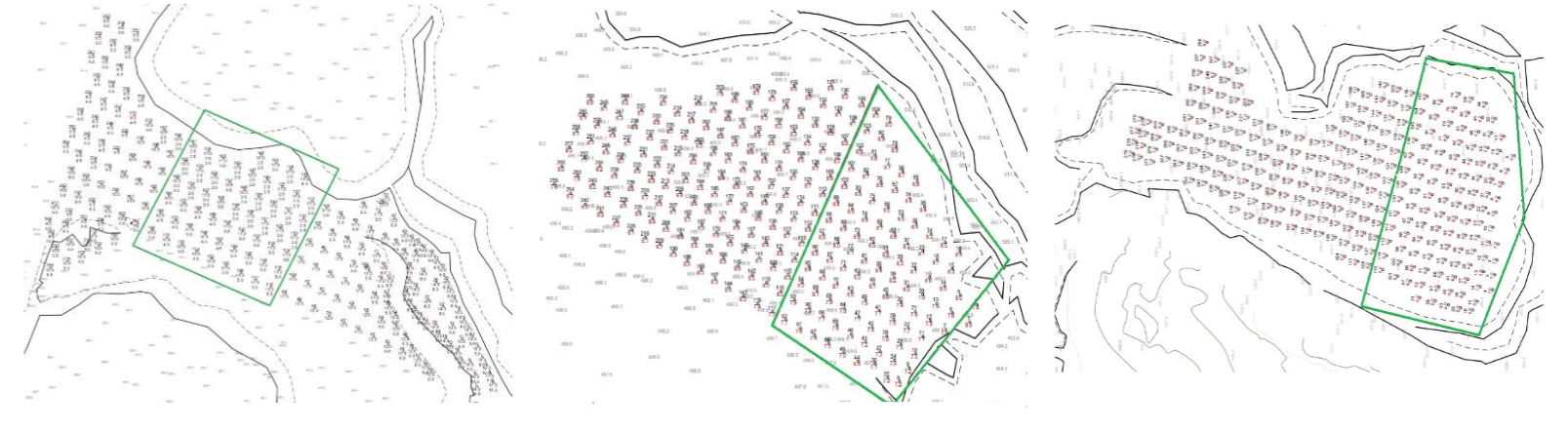

Рис.4. Планы расположения буровзрывных скважин на экспериментальных блоках (зеленым контуром обведены участки, где зарядка велась по удельной энергоемкости бурения

На рис.4 представлены планы экспериментальных блоков, на которых выделены участки, где заряжание велось в соответствии с предложенным методом. Средства инициирования как на участках со стандартными параметрами БВР, так и на экспериментальных участках были соединены в единую взрывную сеть.

В результате осмотра места взрыва было определено, что на стандартных участках блока, где заряды во всех скважинах были сосредоточенными, при взрыве образовывались воронки выброса, что говорит о чрезмерной массе ВВ, а на экспериментальных участках количество и размеры воронок были меньше (рис.5). Производительность экскавации на экспериментальных участках блоков, по данным журнала экскавации, оказалась на 15-20 % выше, чем на стандартных, что свидетельствует об актуальности предложенного авторами подхода к определению параметров БВР по результатам измерения удельной энергоемкости бурения.

Рис.5. Результаты проведения буровзрывных работ на экспериментальном блоке (желтым цветом выделены воронки на участке блока со стандартными параметрами, зеленым – с экспериментальными)

Обсуждение результатов

Измерение физико-механических свойств горных пород и параметров бурения может являться единственно верным способом для идентификации пород, так как каждый параметр определяется непосредственно на образцах и на массиве горных пород. Важно понимать, что полученная корреляционная зависимость справедлива исключительно для пород Куранахского рудного поля, тогда как предлагаемая методика ее определения универсальна для всех месторождений. Использование данной методики целесообразно на тех месторождениях, где физико-механические свойства пород резко отличаются.

Дальнейшим шагом является определение эталонных удельных энергозатрат на дробление взрывом различных по крепости горных пород, слагающих массив Куранахского рудного поля. Это позволит решить задачи оптимизации энергетических затрат на взрывные работы и расчета необходимого для дробления данного участка массива горных пород массы заряда.

Заключение

На основании изучения отечественного и международного опыта было определено, что качество взрыва зависит от удельных энергозатрат на дробление горных пород взрывом, которые, в свою очередь, зависят от физико-механических свойств горных пород. Несмотря на наличие возможностей распределения энергии заряда, достижение необходимой объемной концентрации энергии в различных частях скважины, эти методы используются только на тех горнодобывающих предприятиях, где строение массива известно с достоверной точностью, например, на месторождениях с неизменной слоистостью, и эту слоистость можно определять по обнажениям слоев на откосе уступа. На месторождениях со сложным геологическим строением, где изменения строения массива наблюдается в пределах относительно небольших участков, определение строения по обнажениям на открытых поверхностях не является достоверным. В результате расчет параметров БВР, как правило, ведется по наиболее крепким породам, что приводит к перерасходу ВВ и неоптимальному качеству дробления.

Определение этих свойств на каждом взрываемом блоке путем испытания образцов горных пород является очень трудоемкой работой и требует много времени. В свою очередь, известно, что параметры бурения – скорость бурения, энергоемкость бурения, осевое давление, оказываемое на забой, мощность вращателя – реагируют на изменения этих свойств во время разрушения пород. Предложен алгоритм решения проблемы рационального распределения энергии по глубине скважины в зависимости от физико-механических свойств пород. Определение корреляционной зависимости между параметрами бурения и этими свойствами позволит идентифицировать породы блока, тем самым дав информацию о физико-механических свойствах горных пород, но не даст возможности установить необходимое количество взрывчатых веществ как по глубине скважины, так и по площади. Для этого требуется определить эталонные удельные энергозатраты на дробление каждого типа пород, слагающих массив. Таким образом, идентификация пород на основании значений параметров бурения и определение удельных энергозатрат на дробление этих пород позволяет рационально распределить энергию взрыва как по глубине скважины, так и по площади блока, что даст возможность достичь необходимого качества дробления.

Литература

- Yastrebova K.N., Moldovan D.V., Chernobay V.I. Solving the Issue of Ventilating Atmosphere of Opencast Mining by Resloping Bench Face // International Journal of Advanced Science and Technology. 2020. Vol. 29. № 1. P. 1-6.

- Фомин С.И., Говоров А.С. Обоснование выбора бортового содержания полезных компонентов в руде при проектировании карьеров // Горный информационно-аналитический бюллетень. 2023. № 12. С. 169-182. DOI: 10.25018/0236_1493_ 2023_12_0_169

- Kanchibotla S.S., Vizcarra T.G., Musunuri S.A.R. et al. Mine to mill optimisation at Paddington gold operations // The 6th International conference on Semi-Autogenous and High Pressure Grinding Technology, 20-24 September 2015, Vancouver, Canada. Canadian Institute of Mining and Metallurgy, 2015. 13 p.

- Саадун А., Фредж М., Букарм Р., Хаджи Р. Анализ дробления с использованием цифровой обработки изображений и эмпирической модели (KuzRam): сравнительное исследование // Записки Горного института. 2022. Т. 257. С. 822-832. DOI: 10.31897/PMI.2022.84

- Bhatawdekar R.M., Edy M.T., Danial J.A. Building Information Model for Drilling and Blasting for Tropically Weathered Rock // Journal of Mines, Metals and Fuels. 2019. Vol. 67. Iss. 11. P. 494-500.

- Должиков В.В., Рядинский Д.Э., Яковлев А.А. Влияние интервалов замедления на амплитуды волн напряжений при изучении модели взрыва системы скважинных зарядов // Горный информационно-аналитический бюллетень. 2022. № 6-2. С. 18-32. DOI: 10.25018/0236_1493_2022_62_0_18

- Виноградов Ю.И., Хохлов С.В. Метод расчета параметров буровзрывных работ на заданный гранудометрический состав взорванной горной массы // Горный информационно-аналитический бюллетень. 2015. № S1-4. С. 20-29.

- Маринин М.А., Рахманов Р.А., Должиков В.В., Сушкова В.И. Исследование влияния параметров взорванной горной массы на производительность экскаваторно-автомобильного комплекса // Горный информационно-аналитический бюллетень. 2023. № 9-1. С. 35-48. DOI: 10.25018/0236_1493_2023_91_0_35

- Abbaspour H., Drebenstedt C., Badroddin M., Maghaminik A. Optimized design of drilling and blasting operations in open pit mines under technical and economic uncertainties by system dynamic modelling // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss. 6. P. 839-848. DOI: 10.1016/j.ijmst.2018.06.009

- Жуковский Ю.Л., Королев Н.А., Малькова Я.М. Мониторинг состояния измельчения в барабанных мельницах по результирующему моменту на валу // Записки Горного института. 2022. Т. 256. С. 686-700. DOI: 10.31897/PMI.2022.91

- Рассказов М.И., Потапчук М.И., Цой Д.И. и др. Изучение горно-геологических особенностей и определение физико-механических свойств горных пород золоторудного месторождения Делькен // Проблемы недропользования. 2020. № 2 (25). С. 116-126. DOI: 10.25635/2313-1586.2020.02.116

- Жариков С.Н. Взаимосвязь удельных энергетических характеристик процессов шарошечного бурения и взрывного разрушения массива горных пород: Автореф. дис. … канд. техн. наук. Екатеринбург: Институт горного дела УрО РАН, 2011. 25 с.

- Крюков Г.М. Модель взрывного рыхления горных пород на карьерах. Выход негабарита. Средний размер кусков породы в развале. М.: Изд-во Московского государственного горного университета, 2005. 28 с. (препринт).

- Лангефорс У., Кильстрем Б. Современная техника взрывной отбойки горных пород. М.: Недра, 1968. 284 с.

- Salmi E.F., Sellers E.J. A review of the methods to incorporate the geological and geotechnical characteristics of rock masses in blastability assessments for selective blast design // Engineering Geology. 2021. Vol. 281. № 105970. DOI: 10.1016/j.enggeo.2020.105970

- Simioni S., Sidler R., Dual J., Schweizer J. Field measurements of snowpack response to explosive loading // Cold Regions Science and Technology. 2015. Vol. 120. P. 179-190. DOI: 10.1016/j.coldregions.2015.06.011

- Zou D. Explosives // Theory and Technology of Rock Excavation for Civil Engineering. Singapore: Springer, 2017. P. 105-170. DOI: 10.1007/978-981-10-1989-0_3

- Барон В.Л., Кантор В.Х. Техника и технология взрывных работ в США. М.: Недра, 1989. 376 с.

- Ржевский В.В. Физико-технические параметры горных пород. М.: Наука, 1975. 212 с.

- Угольников В.К., Симонов П.С. Определение переводных коэффициентов при расчете эквивалентных зарядов дробления // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2007. № 4 (20). С. 14-17.

- Жариков С.Н. Энергоемкость экскавации горной массы и взаимосвязь выемки со смежными процессами горных работ // Фундаментальные и прикладные вопросы горных наук. 2017. Т. 4. № 1. С. 179-186.

- Хоменко О.Е., Кононенко М.Н., Ляшенко В.И. Обоснование технологий и средств для проведения горизонтальных горных выработок с использованием эмульсионных взрывчатых веществ // Вестник Магнитогорского государственного технического университета им. Г.И.Носова. 2021. Т. 19. № 3. С. 5-15. DOI: 10.18503/1995-2732-2021-19-3-5-15

- Авдеев А.Н., Сосновская Е.Л., Болотнев А.Ю. Оценка коэффициента крепости горных пород косвенными методами // Известия высших учебных заведений. Горный журнал. 2021. № 3. С. 28-35. DOI: 10.21440/0536-1028-2021-3-28-35

- Необутов Г.П. Оценка на буримость горных пород Нежданинского золоторудного месторождения в Якутии // Международный научно-исследовательский журнал. 2019. № 7 (85). С. 38-43. DOI: 10.23670/IRJ.2019.85.7.007

- Господариков А.П., Трофимов А.В., Киркин А.П. Оценка деформационных характеристик хрупких горных пород за пределом прочности в режиме одноосного сервогидравлического нагружения // Записки Горного института. 2022. Т. 256. С. 539-548. DOI: 10.31897/PMI.2022.87

- Кузнецов Н.Н., Пак А.К. О влиянии отношения размеров образцов скальных горных пород на результаты определения их прочности при одноосном сжатии // Вестник МГТУ. 2014. Т. 17. № 2. С. 246-253.

- Коршунов В.А., Павлович А.А., Бажуков А.А. Оценка сдвиговой прочности горных пород по трещинам на основе результатов испытаний образцов сферическими инденторами // Записки Горного института. 2023. Т. 262. С. 606-618. DOI: 10.31897/PMI.2023.16

- Navarro J., Seidl T., Sanchidrián J.A. et al. Blastability and Ore Grade Assessment from Drill Monitoring for Open Pit Applications // Rock Mechanics and Rock Engineering. 2021. Vol. 54. Iss. 6. P. 3209-3228. DOI: 10.1007/s00603-020-02354-2

- Navarro J., Schunnesson H., Ghosh R. et al. Application of drill-monitoring for chargeability assessment in sublevel caving // International Journal of Rock Mechanics and Mining Sciences. 2019. Vol. 119. P. 180-192. DOI: 10.1016/j.ijrmms.2019.03.026

- Rai P., Schunnesson H., Lindqvist P.-A., Kumar U. Measurement-while-drilling technique and its scope in design and prediction of rock blasting // International Journal of Mining Science and Technology. 2016. Vol. 26. Iss. 4. P. 711-719. DOI: 10.1016/j.ijmst.2016.05.025

- Khorzoughi M.B., Hall R., Apel D. Rock fracture density characterization using measurement while drilling (MWD) techniques // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss. 6. P. 859-864. DOI: 10.1016/j.ijmst.2018.01.001

- Teale R. The concept of specific energy in rock drilling // International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts. 1965. Vol. 2. Iss. 1. P. 57-73. DOI: 10.1016/0148-9062(65)90022-7

- Schunnesson H. RQD predictions based on drill performance parameters // Tunnelling and Underground Space Technology. 1996. Vol. 11. Iss. 3. P. 345-351. DOI: 10.1016/0886-7798(96)00024-7

- van Eldert J., Schunnesson H., Johansson D. et al. Application of Measurement While Drilling Technology to Predict Rock Mass Quality and Rock Support for Tunnelling // Rock Mechanics and Rock Engineering. 2020. Vol. 53. Iss. 3. P. 1349-1358. DOI: 10.1007/s00603-019-01979-2

- Долгий И.Е., Николаев Н.И. Сопротивление горных пород разрушению при бурении скважин // Записки Горного института. 2016. Т. 221. C. 655-660. DOI: 10.18454/PMI.2016.5.655

- Тангаев И.А. Энергоемкость процессов добычи и переработки. М.: Недра, 1986. 231 с.

- Игнатьев С.А., Судариков А.Е., Имашев А.Ж. Современные математические методы прогноза условий поддержания и крепления горных выработок // Записки Горного института. 2019. Т. 238. С. 371-375. DOI: 10.31897/PMI.2019.4.371

- Котелева Н.И., Вальнев В.В., Королев Н.А. Технология дополненной реальности как средство технического обслуживания оборудования металлургических производств // Цветные металлы. 2023. № 4. С. 14-23. DOI: 10.17580/tsm.2023.04.02

- Klyuchnikov N., Zaytsev A., Gruzdev A. et al. Data-driven model for the identification of the rock type at a drilling bit // Journal of Petroleum Science and Engineering. 2019. Vol. 178. P. 506-516. DOI: 10.1016/j.petrol.2019.03.041

- Молдован Д.В., Чернобай В.И., Соколов С.Т., Баженова А.В. Конструктивные решения запирания продуктов взрыва во взрывной полости // Горный информационно-аналитический бюллетень. 2022. № 6-2. С. 5-17. DOI: 10.25018/0236_1493_2022_62_0_5