Оценка энергоэффективности функционирования и увеличение наработки гидравлических приводов установок штанговых скважинных насосов в осложненных условиях эксплуатации

- 1 — д-р техн. наук Пермский национальный исследовательский политехнический университет ▪ Orcid

- 2 — канд. техн. наук Пермский национальный исследовательский политехнический университет ▪ Orcid

- 3 — канд. экон. наук ассистент Санкт-Петербургский горный университет ▪ Orcid

- 4 — ассистент Пермский национальный исследовательский политехнический университет ▪ Orcid

- 5 — ассистент Пермский национальный исследовательский политехнический университет ▪ Orcid

Аннотация

Обоснована необходимость совершенствования приводов установок штанговых скважинных насосов (УШСН), эксплуатирующихся в условиях малодебитных и осложненных скважин. Для осложненных условий нефтедобычи перспективно применение гидравлического привода УШСН, позволяющего подбирать и устанавливать рациональные режимы работы скважинного оборудования. Приведены результаты сравнительных испытаний традиционных механических и гидравлических приводов УШСН с пневматическим и электродинамическим типами уравновешивания. Предложен обобщенный показатель оценки эффективности функционирования перспективных гидроприводов УШСН – коэффициент энергоэффективности. Экспериментально доказано, что использование гидравлического привода УШСН с пневматическим уравновешиванием характеризуется низкой энергоэффективностью процесса добычи скважинной жидкости. Применение испытываемого гидропривода УШСН позволило успешно устранить асфальтосмолопарафиновые отложения и минимизировать время простоя скважины. Результаты испытаний традиционного механического привода УШСН и гидравлического привода с электродинамическим уравновешиванием показали удовлетворительную энергоэффективность последнего. Достоинством гидравлического привода УШСН с электродинамическим уравновешиванием является простота конструкции гидравлической части. Процесс рекуперации электроэнергии при работе системы управления привода обусловливает увеличение реактивной составляющей мощности в сети нефтепромысла и появление гармонических помех, негативно сказывающихся на работе потребителей. Предложены технические решения, направленные на повышение энергоэффективности функционирования и увеличение наработки гидравлических приводов УШСН в условиях малодебитных и осложненных скважин. Приведены методические основы оценки экономической эффективности внедрения перспективных гидроприводов УШСН.

Финансирование

Исследования выполнены при поддержке Министерства науки и высшего образования Российской Федерации (проект № ФСНМ-2023-0005)

Введение

Значительное количество добывающих скважин на нефтяных промыслах России и стран ближнего зарубежья находится на завершающих (третьей и четвертой) стадиях эксплуатации. Такие скважины характеризуются малыми дебитами (Q = 1-15 м3/сут) и наличием факторов, осложняющих работу погружного оборудования [1-3]. Эксплуатация малодебитных и осложненных нефтяных скважин осуществляется преимущественно с использованием установок штанговых скважинных насосов (УШСН), оснащенных механическим приводом – балансирными станками-качалками (СК) [4]. В диапазонах подач штанговых насосов Q = 30-45 м3/сут УШСН характеризуется достаточно высокой энергоэффективностью, КПД исправной установки составляет η = 0,36-0,54.

Наличие осложняющих факторов и низкие дебиты скважин обусловливают резкое уменьшение КПД УШСН (η = 0,02-0,05 при коэффициенте мощности приводных электродвигателей СК, не превышающем cosφ = 0,3) [5]. В результате показатели работы УШСН существенно снижаются, а затраты на добычу нефти, напротив, неоправданно повышаются [6]. Величина удельных энергозатрат на подъем скважинной жидкости с использованием УШСН традиционных конструкций для малодебитных и осложненных скважин в 5-10 раз превышает аналогичные значения для средне- и высокодебитных скважин [7, 8].

Применение безбалансирных приводов УШСН, позволяющих обеспечить длинноходовые режимы работы скважинных насосов и повысить энергоэффективность установок при эксплуатации малодебитных скважин, ограничивается низкой надежностью гибких связей – цепей, клиновых ремней, стальных канатов и др. Это обусловливает необходимость частого выполнения замен недолговечных элементов гибких связей, возникновение простоев оборудования и, как следствие, значительных материальных потерь нефтедобывающих предприятий.

В трудах отечественных и зарубежных исследователей указывается, что одним из путей повышения эффективности и надежности функционирования УШСН при эксплуатации малодебитных и осложненных скважин является использование гидравлического привода (ГП) [9, 10]. Гидропривод УШСН характеризуется мобильностью, малой материалоемкостью, простотой регулировки и широкими диапазонами изменения режимных параметров работы. Указанные достоинства позволяют подбирать и устанавливать режимы работы ГП УШСН, рациональные по величине удельных затрат энергии на подъем пластовой жидкости, а также повышать эффективность выполнения технических и технологических мероприятий по устранению негативных последствий осложняющих факторов [11, 12].

Задачи по оценке энергоэффективности функционирования серийно выпускаемых ГП УШСН и разработке технических решений, направленных на повышение надежности их работы в осложненных условиях эксплуатации, являются актуальными, представляют научный и практический интерес.

Методы. Разработка и опытная эксплуатация ГП УШСН начата в США в 40-х годах XX в. Специалистами компаний Vickers, Pelton, Axelson созданы и испытаны оригинальные конструкции ГП УШСН, которые имели худшие эксплуатационные характеристики по сравнению с балансирными СК, что обусловило их малое распространение. В то же время компактность, мобильность и широкие возможности автоматизации работы данных приводов определили перспективность исследований, направленных на их дальнейшее совершенствование. Отечественными специалистами разработаны ГП УШСН, конструктивные схемы которых аналогичны схемам, применяемым за рубежом, а также предложены оригинальные решения, например установка АГН конструкции проф. Г.В.Молчанова [11]. Общая классификация ГП УШСН по конструктивным признакам приведена в табл.1.

Таблица 1

Классификация ГП УШСН по конструктивным признакам [11]

|

Кинематическая связь силового органа и уравновешивающего устройства |

Способ уравновешивания |

|||||

|

Статический |

Динамический |

Неуравновешенный |

||||

|

Пневматический |

Грузовой |

Взаимный |

Инерционный |

Электро-динамический |

||

|

Гидравлическая |

Привод с пневматическим аккумулятором |

Привод с отдельными грузами. Установки с НКТ в качестве уравновешивающего груза |

Взаимное уравновешивание двух и более установок |

Использованиемаховика с индивидуальным приводом |

– |

Неуравновешенные приводы |

|

Механическая жесткая

|

– |

Балансирная жесткая связь |

– |

Использование маховика, установленного на валу двигателя |

Работа двигателя в генераторном режиме |

Частично уравновешенные приводы |

|

Механическая гибкая |

– |

Уравновешивающий груз на канатной подвеске |

– |

– |

– |

– |

Современные серийно выпускаемые образцы ГП УШСН оснащаются системами мониторинга параметров работы и самодиагностики: посредством контроля значений давлений в нагнетательных трубопроводах осуществляется динамометрирование, т.е. оценка нагруженности, технического состояния и эффективности функционирования глубинно-насосного оборудования. Контроль положения точки подвеса колонны штанг, величину хода полированного штока и частоту качаний осуществляют посредством датчиков (отметчиков магнитного типа).

К факторам, в наибольшей степени влияющим на эффективность функционирования ГП УШСН и величину их наработки в условиях нефтяного промысла, относятся: принятый способ уравновешивания; качество выполненного уравновешивания; способ передачи энергии от уравновешивающего устройства к силовому органу; конструкция силового органа [5].

Выбор уравновешивающего устройства гидропривода УШСН осуществляется с учетом его энергоемкости, устойчивости функционирования (приведенной долговечности), технологии предварительной зарядки при первоначальном пуске, а также при поддержании и регулировании режима работы установки (табл.2) [11].

Таблица 2

Основные параметры уравновешивающих устройств ГП УШСН

|

Параметр |

Уравновешивающее устройство |

||

|

Пневматическое |

Грузовое |

Инерционное |

|

|

Удельная энергоемкость, кДж/кг |

25-30 |

1-6 |

100-200 |

|

КПД, % |

97 |

98 |

95 |

|

Время хранения энергии, ч |

Не ограничено |

Не ограничено |

0,05-0,1 |

|

Число циклов «заряд-разряд» |

107 |

Не ограничено |

Не ограничено |

|

Приведенная долговечность (в расчете на 1 м хода ТПКШ), ч |

1,7·104 |

Не ограничено |

Не ограничено |

Задача уравновешивания гидропривода УШСН на практике может быть решена несколькими способами, отличающимися принимаемыми критериями уравновешенности [13]: уравновешивание по максимальным нагрузкам, по величине среднего значения работы или среднеквадратичного отклонения от среднего значения работы. Эти критерии разработаны для балансирных СК, для которых характерен режим нагрузки на двигатель, отличный от нагруженности двигателя гидропривода УШСН. Для уравновешенного балансирного СК закон изменения крутящего момента на валу двигателя близок к синусоиде, а для уравновешенного гидропривода он характеризуется линией, близкой к прямой [1].

Привод УШСН считается идеально уравновешенным, если мгновенная мощность в любой момент времени будет постоянной и равной средней мощности, развиваемой двигателем за один цикл работы привода [14]. Поскольку постоянство мгновенной мощности электродвигателя в течение цикла работы ГП УШСН обеспечить затруднительно, то условие уравновешенности определяют, исходя из минимума дисперсии мощности за полный цикл работы привода УШСН [11]. Из указанного следует, что оценку качества уравновешивания и энергоэффективность функционирования ГП УШСН в условиях нефтяного промысла рационально определять посредством непрерывных замеров мощности электродвигателя в процессе функционирования привода и последующего анализа полученных ваттметрограмм [15, 16].

На нефтяных промыслах России и стран ближнего зарубежья наибольшее распространение получили ГП УШСН с пневматическим и электродинамическим уравновешиванием. Они состоят из насосной станции и силового гидроцилиндра, обеспечивающего возвратно-поступательное движение точки подвеса колонны насосных штанг (ТПКШ), оснащаются системами дистанционного управления, удаленного мониторинга и встроенными системами самодиагностики, что позволяет оперативно изменять параметры работы ГП УШСН и скважинного оборудования [11].

Совместно со специалистами ООО «ЛУКОЙЛ-Пермь» выполнены исследования по оценке нагруженности и энергоэффективности функционирования ГП УШСН с пневматическим и электродинамическим уравновешиванием. Программа исследований предусматривала выполнение сравнительных испытаний приводов УШСН – механических балансирных приводов СК-8 и серийно выпускаемых ГП УШСН: с пневматическим уравновешиванием НПК-10-8-6 (рис.1, а); с электродинамическим уравновешиванием ГПШСН 80-3,5 «Гейзер» (рис.1, б).

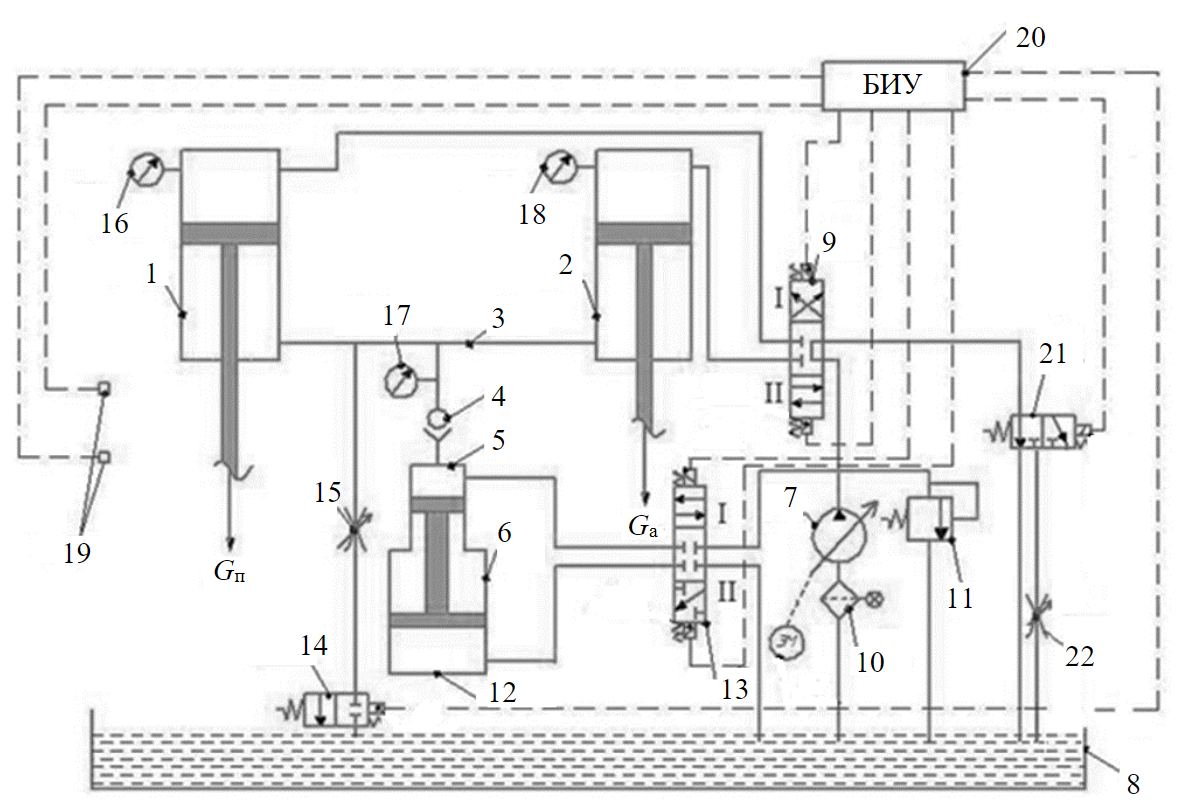

Рис.1. Общий вид (а, б) и принципиальные гидравлические схемы (в, г) приводов УШСН: а, в – НПК-10-8-6; б, г – ГПШСН 80-3,5 «Гейзер» 1 – силовой гидроцилиндр; 2 – промежуточный гидроцилиндр; 3 – пневмоаккумулятор; 4 – гидрораспределитель; 5 – гидронасос; 6 – бак; 7 – электродвигатель; 8 – блок интеллектуальной системы управления

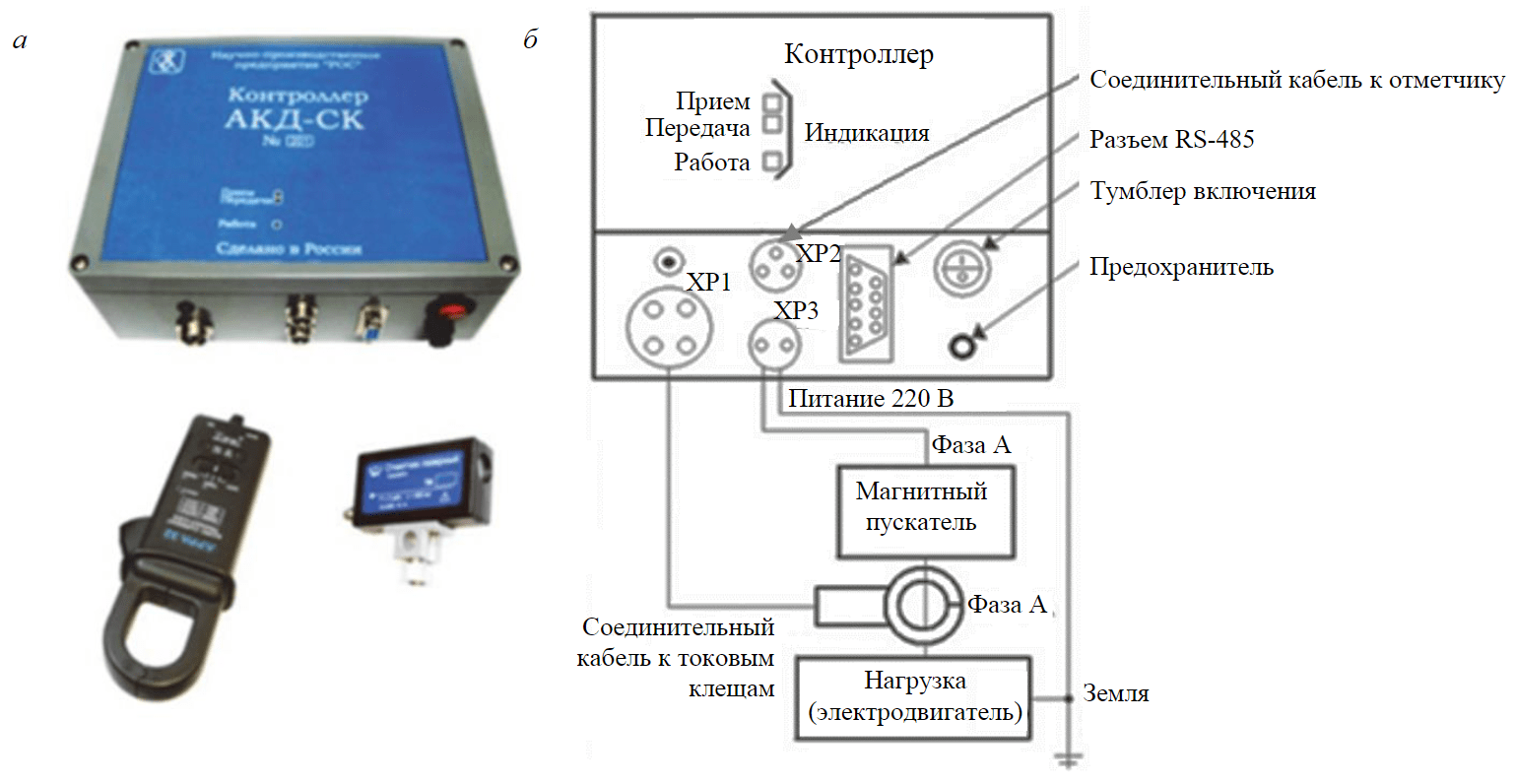

Оценка характера изменения и величины нагруженности приводов УШСН, определение энергетических показателей работы обследуемых насосных установок осуществлялись с использованием программно-регистрирующего комплекса «АКД-СК» производства ООО «НПП «РОС» (Пермь). Комплекс предназначен для мониторинга энергетических параметров приводных электродвигателей УШСН, выпускается серийно, сертифицирован как средство измерения (номер в Госреестре средств измерений 19988-10). Диапазоны измерения мощности 4-30 кВт, частота опроса каналов до 1 кГц, основная приведенная погрешность измерений не более 5 %. Комплекс «АКД-СК» устанавливается стационарно в станцию управления УШСН, осуществляет непрерывную регистрацию ваттметрограмм двигателей УШСН, что позволяет контролировать величину энергопотребления, определять степень уравновешенности приводов УШСН, анализировать характер изменения нагрузок приводов в процессе мониторинга [17].

Программно-регистрирующий комплекс «АКД-СК» (рис.2, а) имеет модульное исполнение. Комплекс состоит из коммутационного блока, контроллера, датчика мощности и магнитного отметчика. Схема подключения программно-регистрирующего комплекса в станции управления УШСН приведена на рис.2, б. Магнитный отметчик позволяет фиксировать нижнее (верхнее) положение ТПКШ.

Параметры электродвигателей приводов УШСН определяются в соответствии с формулами:

- эффективное значение тока

Рис.2. Программно-регистрирующий комплекс «АКД-СК»: а – общий вид; б – структурная схема

где n – число точек измерения за фиксированный интервал времени ΔT; im – мгновенное значение тока в m-й момент времени, А;

- эффективное значение напряжения

Активные Na (кВт) и полные Sw (кВА) мощности электродвигателя привода УШСН рассчитываются в соответствии с формулами:

Коэффициент мощности определяется выражением

Рис.3. Ваттметрограмма двигателя балансирного СК-8: нижнее (1, 5), горизонтальное (2, 4) и верхнее (3) положение кривошипа

Данные эксплуатационного контроля сохраняются в энергонезависимой памяти прибора. По запросу инженерно-технических специалистов нефтяного промысла они передаются в операторскую сеть. С использованием специализированного программного обеспечения реализуется анализ и визуализация информации, полученной в ходе мониторинга.

В качестве примера на рис.3 представлена ваттметрограмма, полученная при работе двигателя балансирного станка-качалки СК-8 [18]. Отметчик (зеленый цвет) показывает верхнее положение ТПКШ, что соответствует нижнему положению кривошипа. Каждый цикл перемещения головки балансира (одно качание) механического СК характеризуется двумя максимумами мощности, разница между значениями которых (для

уравновешенных СК) не должна превышать 10 % [11].

Дебит скважин, на которых проводились исследования, определялся по показаниям автоматизированных групповых замерных установок, оснащенных поверенными средствами измерений. Исследования выполнялись в два этапа. Сначала замеры проводились на скважине, оборудованной УШСН с механическим приводом типа СК-8. Затем СК заменялся ГП и выполнялся тот же объем испытаний, что позволяло корректно получить сравнительную оценку энергоэффективности функционирования приводов УШСН [19].

Среднесуточные удельные затраты энергии на добычу скважинной жидкости при работе УШСН рассчитывались по формуле

где ΣWсут.i – суммарные затраты энергии на работу УШСН за i-е сутки работы, кВт·ч; Qф.i – производительность УШСН за i-е сутки работы, м3/сут.

Средняя величина удельных энергозатрат на добычу скважинной жидкости при работе УШСН за период t рассчитывалась по формуле

Сравнительная оценка эффективности функционирования перспективных гидравлических приводов УШСН осуществлялась посредством определения величины коэффициента энергоэффективности привода в соответствии с формулой

где Hw.б – средняя величина удельных энергозатрат на добычу скважинной жидкости при работе УШСН, оснащенной балансирным СК (базовая величина удельных энергозатрат), кВт·ч/м3; Hw.ис – средняя величина удельных энергозатрат на добычу скважинной жидкости при работе испытываемого ГП УШСН, кВт·ч/м3.

Перспективный привод ГП УШСН с пневматическим уравновешиванием испытывался на скважине 109б Обливского месторождения. Программой сравнительных испытаний предусматривалось определение удельных затрат энергии на добычу пластовой жидкости при работе УШСН, оснащенной механическим приводом типа СК-8 и гидравлическим приводом НПК-10-8-6. Параметры испытываемой УШСН: глубина подвески насоса L = 1534,9 м; длина хода штока S0 = 2,5 м; число двойных ходов n = 5,5 мин–1. Удельные затраты энергии на подъем скважинной жидкости при оснащении УШСН гидравлическим приводом НПК-10-8-6 составили Hw.ис = 25,6 кВт∙ч/м3, что почти вдвое выше, чем на балансирном механическом СК-8 (Hw.б = 12,8 кВт∙ч/м3), с использованием которого исследуемая скважина эксплуатировалась ранее (табл.3). Значение коэффициента энергоэффективности составило kэ.эф = 0,45.

Таблица 3

Результаты испытаний ГП УШСН

|

Тип привода |

Гидропривод НПК-10-8-6 |

ГПШСН 80-3,5 «Гейзер» |

|||

|

СК-8 |

НПК-10-8-6 |

НПК-10-8-6 |

СК-8 |

ГПШСН 80-3,5 «Гейзер» |

|

|

Применяемые двигатели |

22 кВт; 970 об/мин |

15 кВт; 1480 об/мин |

15 кВт; 1480 об/мин |

22 кВт; 970 об/мин |

37 кВт; 1480 об/мин |

|

Параметры эксплуатации |

S0 = 2,5 м; n = 5,5 мин–1 |

S0 = 2,5 м; n = 5,5 мин–1 |

S0 = 5,0 м;n = 1,8 мин–1 |

S0 = 2,5 м; n = 5,5 мин–1 |

S0 = 2,5 м; n = 5,5 мин-1 |

|

Время замеров, сут |

9 |

7 |

42 |

6 |

5 |

|

Среднесуточное потребление энергии, кВт·ч/сут |

123,8 |

294,0 |

228,6 |

117,0 |

128,9 |

|

Среднесуточный дебит жидкости, м3/сут |

9,7 |

11,5 |

9,7 |

10,4 |

10,1 |

|

Удельные затраты энергии, кВт·ч/м3 |

12,8 |

25,6 |

23,6 |

11,25 |

12,76 |

|

Коэффициент энергоэффективности |

– |

0,45 |

0,54 |

– |

0,88 |

Рис.4. Изменение мощности приводного двигателя: а – насосной станции гидропривода НПК-10-8-6 с пневматическим уравновешиванием; б – насосной станции ГПШСН 80-3,5 «Гейзер» с электродинамическим уравновешиванием [24]; верхнее положение ТПКШ показано зеленым цветом

Анализ ваттметрограмм, полученных при обследовании гидропривода с пневматическим уравновешиванием, показал, что в заданных условиях максимальное значение мощности при подъеме ТПКШ составляет Nдв = 12,1 кВт, а при опускании штока Nдв = = 4,8 кВт (рис.4, а).

По мере движения ТПКШ вверх нагруженность приводного двигателя увеличивается, так как расходуется энергия, запасенная пневмоаккумулятором (см. рис.1, в, поз. 3). Недостаточный объем последнего обусловливает наличие выраженных пиков в сигнале активной мощности электродвигателя испытываемого ГП УШСН. Существенное влияние на процесс формирования нагрузок оказывает наличие асфальтосмолопарафиновых отложений в скважине: колонна насосных штанг и плунжер насоса перемещаются неравномерно, периодически «подвисая», что обусловливает появление локальных пиков и провалов мощности на ваттметрограмме электродвигателя испытываемого ГП УШСН (рис.4, а).

Для снижения удельных энергозатрат на добычу нефти выполнена замена штангового насоса в скважине. Длина хода штока УШСН увеличена до S0= 5,0 м, число двойных ходов уменьшено до n = 1,8 мин–1. Отмечено незначительное снижение удельных затрат энергии на добычу скважинной жидкости (до Hw.ис = 23,6 кВт·ч/м3). Коэффициент энергоэффективности увеличился до kэ.эф = 0,54. Высокие удельные затраты энергии и неравномерность нагрузок при работе ГП УШСН НПК-10-8-6 обусловлены несовершенством выбранного способа уравновешивания: энергии, запасаемой пневмоаккумулятором при обратном ходе ТПКШ, объективно недостаточно для существенного уменьшения мощности привода при рабочем ходе.

Широкие диапазоны регулирования режимных параметров работы ГП позволяют успешно применять их в осложненных условиях функционирования УШСН. Например, в процессе опытной эксплуатации перспективного гидравлического привода НПК-10-8-6 зафиксировано отключение привода по причине зависания колонны насосных штанг из-за образования в насосно-компрессорном трубопроводе асфальтосмолопарафиновых отложений (АСПО) [20-22]. Запуск привода в режиме реанимации скважины (частота качаний и длина хода автоматически изменяются в зависимости от нагрузки в ТПКШ) при установленном числе качаний n = 1 мин–1 и длине хода штока S0= 0,5 м совместно с подачей горячей нефти в затрубное пространство позволил промыть АСПО. Через 2 ч работы привода в указанном режиме ход штока увеличился до установленного значения S0= 2,5 м, через 3 ч нагрузка в ТПКШ нормализовалась, работа УШСН возвращена к номинальному режиму без проведения текущего ремонта скважины [15].

Сравнительные испытания УШСН, оснащенной механическим приводом типа балансирный станок-качалка СК-8 и гидроприводом с электродинамическим уравновешиванием ГПШСН 80-3,5 «Гейзер», проводились на скважине 404 Сосновского месторождения. Отличительной особенностью схемы данного гидропривода является наличие блока интеллектуальной электронной системы управления (ИЭСУ) приводным электродвигателем маслостанции (см. рис.1, г, поз. 7, 8), в состав которой входят частотный преобразователь и инвертор [23].

В ходе испытаний скважина эксплуатировалась со следующими параметрами УШСН: глубина подвески насоса L = 1560,1 м; длина хода штока S0= 2,5 м; число двойных ходов n= 5 мин–1 (табл.3). Удельные затраты энергии на подъем скважинной жидкости при работе УШСН, оснащенной гидроприводом ГПШСН 80-3,5 «Гейзер», составилиHw.ис = 12,76 кВт∙ч/м3, что несколько выше значений удельных энергозатрат, полученных при замерах на механическом приводе СК-8 (Hw.б = 11,25 кВт∙ч/м3), с использованием которого данная скважина эксплуатировалась ранее. На ваттметрограмме двигателя насосной станции ГПШСН 80-3,5 «Гейзер» (рис.4, б) можно выделить участки рабочего и обратного хода штока силового гидроцилиндра [24].

При рабочем ходе двигатель насосной станции ГП с электродинамическим уравновешиванием работает с номинальной нагрузкой, коэффициент мощности составляет соsφ = 0,85. При опускании штока силового гидроцилиндра двигатель ГПШСН 80-3,5 «Гейзер» рекуперирует в сеть нефтепромысла 25-29 % энергии, что соответствует результатам аналогичных исследований [7].

Энергия, рекуперируемая в сеть нефтепромысла ИЭСУ насосной станции ГПШСН 80-3,5 «Гейзер», характеризуется наличием высших гармоник в сигналах токов и напряжений, что обусловлено работой частотного преобразователя. Искажение формы сигнала напряжения негативно сказывается на работе потребителей электроэнергии: снижается эффективность процессов генерации, передачи и использования энергии в сети нефтяного промысла; происходит старение изоляции электрооборудования; увеличиваются потери в обмотках электрических машин [15, 25, 26].

Обсуждение результатов

Оба испытываемых ГП УШСН показали меньшую энергоэффективность по сравнению с традиционными механическими приводами СК-8. Общим недостатком ГП УШСН с пневматическим уравновешиванием является использование двух рабочих агентов – газа и жидкости, что обусловливает необходимость применения двух отдельных систем компенсации утечек. В большинстве моделей ГП УШСН с пневматическим уравновешиванием частота двойных ходов штока силового гидроцилиндра регулируется увеличением паузы между ходами из-за меньшей надежности регулируемых насосов по сравнению с насосами с постоянной подачей. Это существенно снижает энергоэффективность работы рассмотренных гидроприводов. Тем не менее ряд производителей продолжают выпуск и продажу на рынке приводов УШСН с пневматическим уравновешиванием, так как удовлетворительные регулировочные характеристики и меньшая по сравнению с механическими СК металлоемкость позволяют успешно использовать описанные ГП УШСН в осложненных условиях эксплуатации скважинного оборудования.

Достоинством ГП УШСН с динамическим и электродинамическим уравновешиванием является простота конструкции гидравлической части. Открытый тип гидропередачи не предусматривает использования дополнительного оборудования для компенсации утечек. Регулирование режимных параметров осуществляется посредством использования частотного привода, что позволяет использовать в конструкции объемные мотор-насосы постоянной подачи.

Следует отметить существенные недостатки рассмотренных приводов. Процесс рекуперации электроэнергии при работе ИЭСУ обусловливает увеличение реактивной составляющей мощности в сети нефтепромысла и появление гармонических помех (паразитной ЭДС), негативно сказывающихся на работе потребителей [7, 27, 28]. Коррекция баланса мощности в промысловой сети обеспечивается путем установки дорогостоящих компенсирующих устройств, что повышает эксплуатационные затраты на содержание оборудования скважин [29].

Устранение данного недостатка возможно при использовании схемы коммутации потребителей электроэнергии в составе ГП УШСН с электродинамическим уравновешиванием, обеспечивающей накопление и использование рекуперируемой электроэнергии для работы вспомогательных потребителей и периферийных устройств УШСН (рис.5).

Суть разработанного авторами технического решения заключается в следующем. В схему потребителей рассматриваемого ГП УШСН устанавливаются реле обратного хода силового гидроцилиндра и аккумулятора электроэнергии. При подъеме штока силового гидроцилиндра и ТПКШ напряжение от питающей сети подается на частотный преобразователь (ЧП) и далее на электродвигатель М1 насосной станции гидропривода. Посредством ЧП обеспечивается регулирование частоты вращения ротора двигателя М1 и подачи насоса гидропривода, что позволяет изменять частоту ходов ТПКШ (n). Реле К обратного хода ГЦ обесточено, а его замкнутый контакт К.2 подает управляющий сигнал на замыкание автоматического выключателя питания аккумулятора напрямую из сети.

Рис.5. Схема коммутации потребителей электроэнергии в составе гидроприводов УШСН с электродинамическим уравновешиванием

При опускании ТПКШ рабочая жидкость из штоковой полости силового гидроцилиндра подается в насос, который работает как гидромотор, раскручивая ротор двигателя М1. Двигатель М1 функционирует в генераторном режиме. Выработанная электроэнергия через рекуператор и замкнувшийся автоматический выключатель, управляемый контактом K.1 реле K обратного хода гидроцилиндра, подается на аккумулятор и далее, по мере необходимости, расходуется при функционировании вспомогательных потребителей гидропривода. В качестве таковых могут выступать двигатель М2 вентилятора вытяжки в блок-боксе привода или двигатель М3 вентилятора охладителя рабочей жидкости (радиатора), осветительные приборы. Различные схемы подключения и применение электротехнической аппаратуры позволяют осуществить питание приемников разных родов и величин напряжения.

Электроэнергия от аккумулятора может расходоваться на работу периферийных устройств УШСН: штанговращателей, устройств локального нагрева, установок дозирования реагентов и др. Описанное техническое решение обеспечивает эффективное использование вырабатываемой и аккумулируемой энергии при работе ГП УШСН с электродинамическим уравновешиванием.

С точки зрения анализа кинематических параметров перемещения ТПКШ и нагрузок на электродвигатель обследуемый гидропривод «Гейзер» следует рассматривать как неуравновешенный. Данные приводы требуют оснащения электродвигателями повышенной мощности. Значительные динамические нагрузки обусловливают ускоренный расход ресурса приводов с электродинамическим уравновешиванием, что определяет повышение эксплуатационных затрат на их поддержание в рабочем состоянии.

Общим недостатком ГП УШСН с динамическим уравновешиванием является изменение направления противомомента от внешней нагрузки на валах мотор-насосов и приводных электродвигателей. Так как данные детали, как правило, имеют небольшие размеры в поперечных сечениях и сопрягаются с остальными узлами привода посредством шлицевых соединений, для них характерны частые отказы, связанные с усталостью металла и разрушением шлицев. Свыше 41 % отказов гидравлической части ГП УШСН с динамическим уравновешиванием возникают из-за выхода из строя аксиально поршневых насосов силовой гидропередачи. Это негативное явление характерно для приводов с электродинамическим уравновешиванием и для ГП УШСН с инерционным типом уравновешивания.

Анализ результатов теоретических и экспериментальных исследований показывает, что использование электродинамического и пневматического способов уравновешивания ГП УШСН негативно сказывается на энергоэффективности и надежности функционирования насосной установки в целом. Максимальным КПД и долговечностью характеризуются грузовые уравновешивающие устройства (см. табл.2).

В ГП УШСН с грузовым уравновешиванием в качестве аккумулятора энергии уравновешивающего устройства используется груз. Достоинством таких приводов является простота конструкции и надежность работы. В то же время данные ГП характеризуются увеличенной металлоемкостью, сравнимой с гидроприводами УШСН с пневматическим уравновешиванием, и худшей монтажеспособностью.

Авторами предложена и запатентована схема ГП УШСН с грузовым уравновешиванием (рис.6). Привод состоит из силового гидроцилиндра 1 и уравновешивающего грузогидравлического аккумулятора 2 (представляет собой вертикально установленный гидроцилиндр с грузами, закрепленными на штоке), штоковые полости которых соединены трубопроводом 3 как сообщающиеся сосуды. Трубопровод 3 через обратный клапан 4 соединен с полостью высокого давления 5 промежуточного двухстороннего цилиндра 6. В поршневые полости силового гидроцилиндра 1 и грузогидравлического аккумулятора 2 насосом 7 подается рабочая жидкость из маслобака 8 через гидрораспределитель 9. Очистка рабочей жидкости осуществляется фильтром 10. Защита насоса 7 от перегрузок реализуется предохранительным клапаном 11.

Нагнетание рабочей жидкости в полость низкого давления 12 и высокого давления 5 промежуточного двухстороннего цилиндра 6 осуществляется насосом 7 через гидрораспределитель 13. Слив рабочей жидкости из штоковых полостей силового гидроцилиндра 1 и грузогидравлического аккумулятора 2 осуществляется через двухпозиционный гидрораспределитель 14 через регулируемый дроссель 15. Рабочее давление в гидросистеме контролируется посредством манометров (датчиков давления) 16-18. Число качаний и ход штока силового гидроцилиндра 1 определяются по показаниям датчиков 19, сигналы с которых передаются в блок интеллектуального управления (БИУ) 20. В сливной магистрали ГП УШСН предусмотрено переключение потока жидкости распределителем 21 на управляемый дроссель 22 для демпфирования нагрузок на завершающих участках перемещения ТПКШ.

Рис.6. Гидравлическая схема перспективного привода УШСН с грузовым уравновешиванием

После заполнения гидросистемы рабочей жидкостью и установки описываемого ГП УШСН над устьем скважины его работа осуществляется следующим образом. Шток силового гидроцилиндра 1 соединяется с колонной насосных штанг и плунжером скважинного насоса. Подъем штока силового цилиндра 1 осуществляется посредством нагнетания рабочей жидкости насосом 7 из бака 8 в поршневую полость грузогидравлического аккумулятора 2 при переключении гидрораспределителя 9 в положение II. При этом в ТПКШ на штоке силового гидроцилиндра 1 возникает нагрузка Gп, уравновешиваемая весом грузов Gа, закрепленных на штоке грузогидравлического аккумулятора 2. Вес уравновешивающего груза при одинаковых конструктивных параметрах силового гидроцилиндра и уравновешивающего гидроцилиндра грузогидравлического аккумулятора рассчитывается по формуле

где Gш – вес колонны насосных штанг в жидкости, кН; Gж – вес столба жидкости, кН [11].

Рабочая жидкость из поршневой полости силового гидроцилиндра 1 через распределитель 9 подается в сливную магистраль посредством двухпозиционного распределителя 21, который на завершающем этапе движения ТПКШ переключает поток жидкости к дросселю 22, осуществляя торможение поршня силового гидроцилиндра 1.

Подача сигнала от БИУ 20 на магнитную катушку гидрораспределителя 9 обеспечивает переключение последнего в позицию I. Рабочая жидкость из бака 8 регулируемым насосом 7 подается в поршневую полость силового гидроцилиндра 1, осуществляется обратный ход ТПКШ и плунжера скважинного насоса. При этом рабочая жидкость из штоковой полости силового гидроцилиндра 1 вытесняется в штоковую полость уравновешивающего гидроцилиндра грузогидравлического аккумулятора 2. Грузы весом Ga, закрепленные на штоке грузогидравлического аккумулятора 2, поднимаются, осуществляется накопление энергии для уравновешивания ГП УШСН. Из поршневой полости цилиндра грузогидравлического аккумулятора 2 жидкость через гидрораспределители 9 и 21 сливается в маслобак 8.

В случае необходимости уменьшения величины хода штока силового гидроцилиндра 1 реализуется частичный слив рабочей жидкости из трубопровода 3 через регулируемый дроссель 15 и двухпозиционный гидрораспределитель 14 в маслобак 8. Нагнетание рабочей жидкости в штоковые полости силового 1 и уравновешивающего гидроцилиндра 2 для увеличения длины хода ТПКШ осуществляется через трубопровод 3 промежуточным двухсторонним гидроцилиндром 6. Процесс реализуется следующим образом. БИУ 20 подает сигнал на управляющую катушку гидрораспределителя 13 и переключает его в положение I. Рабочая жидкость насосом 7 нагнетается в полость высокого давления 5 промежуточного двухстороннего гидроцилиндра 6, при этом из полости низкого давления 12 жидкость вытесняется в маслобак 8.

После заполнения полости 5 гидрораспределитель 13 переключается по сигналу БИУ 20 в положение II, осуществляется заполнение полости низкого давления 12 промежуточного двухстороннего гидроцилиндра 6 рабочей жидкостью из маслобака 8, из полости высокого давления 5 рабочая жидкость вытесняется через обратный клапан 4 в трубопровод 3. Работа промежуточного гидроцилиндра 6 и гидрораспределителя 13 осуществляется до заполнения штоковых полостей силового 1 и уравновешивающего 2 гидроцилиндров заданным объемом рабочей жидкости, при котором обеспечивается необходимая величина перемещения ТПКШ, ее действительное значение определяется по показаниям датчиков 19. Изменение количества возвратно-поступательных движений в единицу времени штока силового гидроцилиндра 1 осуществляется регулированием подачи объемного насоса 7.

Применение описанной схемы и алгоритма работы обеспечивает уравновешивание ГП УШСН и его энергоэффективное функционирование в условиях нефтяного промысла [30]. Простота предложенной схемы ГП и минимизация динамических нагрузок на элементы привода позволят повысить наработку на отказ всей УШСН, что положительно скажется на рентабельности процесса нефтедобычи [31-33]. Отличительной особенностью схемы ГП УШСН является отсутствие подпиточного насоса: компенсация утечек и подача рабочей жидкости в штоковые полости силового гидроцилиндра и уравновешивающего грузогидравлического аккумулятора осуществляются за счет промежуточного двухстороннего гидроцилиндра, что упрощает конструкцию привода.

Оценку экономической эффективности внедрения ГП с грузовым уравновешиванием можно осуществить путем сравнения чистых приведенных доходов NPV при эксплуатации нефтяных скважин с УШСН, оснащенных традиционными механическими приводами СК и предлагаемыми ГП [34, 35]. Факторы, влияющие на оценку экономической эффективности, представлены в табл.4.

Особенность сравнения проектов в том, что сроки эксплуатации приводов разные: у ГП УШСН средний срок службы в 1,5-2 раза меньше, чем у механического привода СК. Для сравнения разновременных проектов можно применить метод цепного повтора: определить наименьшее кратное сроков проектов и сравнить суммы их чистых приведенных доходов [36].

Таблица 4

Оценка экономической эффективности при замене механического привода УШСН гидравлическим

|

Факторы, ведущие к увеличению чистого приведенного дохода |

Факторы, ведущие к снижению чистого приведенного дохода |

|

Снижение удельных затрат на электроэнергию |

Увеличение количества ремонтов и технических обслуживаний привода |

|

Снижение затрат на монтаж привода (отсутствует необходимость в массивных фундаментах, как для механических СК) |

Повышение затрат на закупку запасных частей при проведении ремонтно-восстановительных работ (гидравлической и электрической части приводов) |

|

Уменьшение количества текущих ремонтов скважин |

Уменьшение срока службы в 1,5-2 раза по сравнению с механическими СК |

Предполагается, что выручка от реализации будет одинаковая для сравниваемых проектов, так как производительность УШСН не отличается. Изменение чистого приведенного дохода ΔNPVΣ заключается в сокращении эксплуатационных затрат, изменении налога на прибыль, разнице в капитальных вложениях и величине амортизации. Таким образом, изменение чистого приведенного дохода при замене традиционного механического привода УШСН на перспективный гидравлический в общем виде определяется выражением

где P – срок реализации проекта, лет; ΔOt – изменение эксплуатационных затрат за период t, руб.; ΔTt – изменение налога на прибыль за период t, руб.; ΔCt – разница в капитальных вложениях за период t, руб.; ΔAt – разница в величине амортизации за период t, руб.; r – ставка дисконтирования, принятая для оценки проекта, д.ед.

Сокращение эксплуатационных затрат будет достигнуто за счет снижения удельных затрат на электроэнергию и затрат на проведение текущих ремонтов скважин [37]. Следует учитывать, что применение ГП с грузовым уравновешиванием влечет за собой увеличение количества ремонтов, технических обслуживаний привода и закупку запасных частей при проведении ремонтно-восстановительных работ (гидравлической и электрической части приводов) [38]. Формула для расчета сокращения эксплуатационных затрат от внедрения схемы ГП УШСН с грузовым уравновешиванием может быть представлена в виде

где ∆Oэн – сокращение эксплуатационных затрат на электроэнергию для добычи скважинной жидкости, руб.; ∆Oрс – сокращение эксплуатационных затрат на проведение текущих ремонтов скважин, руб.; ∆Oро – дополнительные эксплуатационные затраты, связанные с увеличением количества ремонтов и технических обслуживаний приводов, руб.; ∆A – разница в величине амортизации, руб.

Для расчета экономии затрат на энергию для добычи скважинной жидкости необходимы данные среднесуточного потребления электроэнергии при работе ГП УШСН с грузовым уравновешиванием и среднесуточного дебита скважинной жидкости. В дальнейших исследованиях планируется создание промышленного образца ГП УШСН и проведение испытания предложенного привода, в ходе которого будут получены необходимые данные.

Заключение

Особенности конструкции и функционирования ГП УШСН показывают перспективность их дальнейшего совершенствования и широкого внедрения на нефтяных промыслах России и стран СНГ при эксплуатации осложненных и малодебитных нефтяных скважин. Описанные подходы, методика и оборудование для проведения экспериментальных исследований позволяют выполнить сравнительную оценку эффективности функционирования механических и гидравлических приводов УШСН по величине коэффициента энергоэффективности.

Введение в схемы коммутации ГП УШСН с электродинамическим уравновешиванием аккумуляторов электроэнергии позволяет накапливать и использовать рекуперируемую электроэнергию для работы вспомогательных потребителей и периферийных устройств УШСН. Обеспечивается минимизация реактивной мощности и паразитной ЭДС в сетях нефтяных промыслов. Предложена перспективная схема ГП УШСН с грузовым уравновешиванием, обеспечивающая возможность эффективного уравновешивания привода и снижение динамической нагруженности его силовых элементов.

Литература

- Ивановский В.Н. Повышение интереса к штанговым насосным установкам – в чем причина? // Территория НЕФТЕГАЗ. 2013. № 8. С. 46-47.

- Мырзахметов Б.А., Нуркас Ж.Б., Султабаев А.Е. Защита скважинного насосного оборудования в условиях высокого пескопроявления // Горный журнал. 2022. № 7. С. 82-86. DOI: 10.17580/gzh.2022.07.14

- Bealessio B.A., Blánquez Alonso N.A., Mendes N.J. et al. A review of enhanced oil recovery (EOR) methods applied in Kazakhstan // Petroleum. 2021. Vol. 7. Iss. 1. P. 1-9. DOI: 10.1016/j.petlm.2020.03.003

- Lavrenko S., Klushnik I., Iarmolenko V. Test results for hydraulic drives of sucker-rod pumping units // ARPN Journal of Engineering and Applied Sciences. 2019. Vol. 14. № 16. P. 2881-2885.

- Григорьев С.Л., Демидов О.В. Гидропривод штангового скважинного насоса – новая технология добычи нефти // Территория НЕФТЕГАЗ. 2010. № 10. С. 59.

- Xinmin Song, Debin Qu, Cunyou Zou. Low cost development strategy for oilfields in China under low oil prices // Petroleum Exploration and Development. 2021. Vol. 48. Iss. 4. P. 1007-1018. DOI: 10.1016/S1876-3804(21)60085-X

- Дроздов А.Н., Блохин С.А., Пак Д.Х. и др. Анализ эффективности применения гидропривода штангового скважинного насоса «Герон» в качестве альтернативы станку-качалке // Труды научно-практической конференции с международным участием «Инженерные системы – 2019», 3-5 апреля 2019 г., Москва, Россия. М.: Российский университет дружбы народов, 2019. С. 360-366.

- Fei Yao, Yu-xue Sun, Dekui Xu et al. Research Status and Development Trend of Clean Operation Technology in Domestic Onshore Oilfield // Proceedings of the International Field Exploration and Development Conference 2020. Singapore: Springer, 2021. P. 2331-2342. DOI: 10.1007/978-981-16-0761-5_220

- Youhong Sun, Yuanling Shi, Qingyan Wang, Zongwei Yao. Study on speed characteristics of hydraulic top drive under fluctuating load // Journal of Petroleum Science and Engineering. 2018. Vol. 167. P. 277-286. DOI: 10.1016/j.petrol.2018.04.003

- Abebe A., Tadesse Y., Beyene A. Conversion of Thermally Amplified Hydraulic Shock for Power Generation: Modeling and Experimental Analyses // Journal of Energy Resources Technology. 2023. Vol. 145. Iss. 2. № 022103. DOI: 10.1115/1.4054826

- Молчанов А.Г. Научные основы проектирования и эксплуатации штанговых скважинных насосных установок с гидроприводом для добычи нефти: Автореф. дис. ... д-ра техн. наук. М.: Государственная академия нефти и газа им. И.М.Губкина, 1998. 34 с.

- Сидоркин Д.И., Купавых К.С. Обоснование выбора винтовых насосных установок как энергоэффективной технологии механизированной добычи // Энергетика. Известия высших учебных заведений и энергетических объединений СНГ. 2021. Т. 64. № 2. С. 143-151. DOI: 10.21122/1029-7448-2021-64-2-143-151

- Уразаков К.Р., Молчанова В.А., Тугунов П.М. Метод расчета динамических нагрузок и энергопотребления штанговой установки с системой автоматического уравновешивания // Записки Горного института. 2020. Т. 246. С. 640-649. DOI: 10.31897/PMI.2020.6.6

- Nickell I., Treiberg T. Autonomous Control of Well Downtime to Optimize Production and Cycling in Sucker Rod Pump Artificially Lifted Wells // SPE Artificial Lift Conference and Exhibition – Americas, 23-25 August 2022, Galveston, USA. OnePetro, 2022. № SPE-209743-MS. DOI: 10.2118/209743-MS

- Устинов А.Н., Тяктев М.В., Шишлянников Д.И. и др. Повышение эффективности гидравлических приводов штанговых скважинных насосных установок для добычи нефти // Горное оборудование и электромеханика. 2017. № 7 (134). С. 26-31.

- Eisner P., Langbauer C., Fruhwirth R.K. Comparison of a novel finite element method for sucker rod pump downhole dynamometer card determination based on real world dynamometer cards // Upstream Oil and Gas Technology. 2022. Vol. 9. № 100078. DOI: 10.1016/j.upstre.2022.100078

- Kunshin A., Dvoynikov M., Timashev E., Starikov V. Development of Monitoring and Forecasting Technology Energy Efficiency of Well Drilling Using Mechanical Specific Energy // Energies. 2022. Vol. 15. Iss. 19. № 7408. DOI: 10.3390/en15197408

- Moreno G.A., Garriz A.E. Sucker rod string dynamics in deviated wells // Journal of Petroleum Science and Engineering. 2020. Vol. 184. № 106534. DOI: 10.1016/j.petrol.2019.106534

- Теплякова А.В., Азимов А.М., Алиева Л., Жуков И.А. Обзор и анализ технических решений для повышения долговечности и улучшения технологичности элементов ударных узлов бурильных машин // Горный информационно-аналитический бюллетень. 2022. № 9. С. 120-132. DOI: 10.25018/0236_1493_2022_9_0_120

- Shuqiang Wang, Shimin Dong, Xuelin Yu. Transverse vibration simulation of sucker rod string under normally distributed load caused by viscoelastic fluid in a curved wellbore // Journal of Sound and Vibration. 2022. Vol. 536. № 117181. DOI: 10.1016/j.jsv.2022.117181

- Dong Shimin, Wang Hongbo. Simulation model of lateral vibration of sucker rod string in directional wells and point arrangement optimization of centralizer // Acta Petrolei Sinica. 2020. Vol. 41. Iss. 12. P. 1686-1696. DOI: 10.7623/syxb202012021

- Wang Hong-bo, Dong Shi-min. A model for the transverse vibration simulation of sucker rod strings with axial reciprocating motion in curved wellbores // Engineering Mechanics. 2020. Vol. 37. № 10. P. 228-237. DOI: 10.6052/j.issn.1000-4750.2019.12.0731

- Omirbekova Z., Aktaukenov D., Amangeldiyev A., Abdallah A. Developing Predictive Oil Well Diagnostics Based on Intelligent Algorithms // IEEE International Conference on Smart Information Systems and Technologies, 28-30 April 2021, Nur-Sultan, Kazakhstan. IEEE, 2021. P. 1-7. DOI: 10.1109/SIST50301.2021.9465959

- Шишлянников Д.И., Тяктев М.М., Иванченко А.А. и др. Оценка нагруженности гидравлических приводов штанговых скважинных насосных установок // Строительство нефтяных и газовых скважин на суше и на море. 2019. № 4. С. 34-39. DOI: 10.30713/0130-3872-2019-4-34-39

- Ruichao Zhang, Yuqiong Yin, Liangfei Xiao, Dechun Chen. A real-time diagnosis method of reservoir-wellbore-surface conditions in sucker-rod pump wells based on multidata combination analysis // Journal of Petroleum Science and Engineering. 2021. Vol. 198. № 108254. DOI: 10.1016/j.petrol.2020.108254

- Takács G. A critical analysis of power conditions in sucker-rod pumping systems // Journal of Petroleum Science and Engineering. 2022. Vol. 210. № 110061. DOI: 10.1016/j.petrol.2021.110061

- Савинкин В.В., Санду А.В., Ратушная Т.Ю. и др. Исследование эффективности перераспределения мощности силового привода нефтедобывающего комплекса на малодебитных скважинах при внедрении конструкции электрогидроцилиндра рекуперативного действия // Известия Томского политехнического университета. Инжиниринг георесурсов. 2021. Т. 332. № 2. С. 229-244. DOI: 10.18799/24131830/2021/2/3058

- Skamyin A., Shklyarskiy Ya., Dobush I. et al. An assessment of the share contributions of distortion sources for various load parameters // International Journal of Power Electronics and Drive Systems. 2022. Vol. 13. № 2. P. 950-959. DOI: 10.11591/ijpeds.v13.i2.pp950-959

- Shklyarskiy Ya., Skamyin A., Vladimirov I., Gazizov F. Distortion Load Identification Based on The Application of Compensating Devices // Energies. 2020. Vol. 13. Iss. 6. № 1430. DOI: 10.3390/en13061430

- Litvinenko V.S., Sergeev I.B. Innovations as a Factor in the Development of the Natural Resources Sector // Studies on Russian Economic Development. 2019. Vol. 30. № 6. P. 637-645. DOI: 10.1134/S107570071906011X

- Патент № 2779011 РФ. Гидропривод штангового скважинного насоса / Д.И.Шишлянников, А.А.Иванченко, С.А.Фролов, В.Ю.Зверев, А.В.Николаев. Опубл. 30.08.2022. Бюл. № 25.

- Isaev A.A., Aliev M.M.O., Drozdov A.N. et al. Improving the Efficiency of Curved Wells’ Operation by Means of Progressive Cavity Pumps // Energies. 2022. Vol. 15. Iss. 12. № 4259. DOI: 10.3390/en15124259

- Cherepovitsyn A., Rutenko E. Strategic Planning of Oil and Gas Companies: The Decarbonization Transition // Energies. 2022. Vol. 15. Iss. 17. № 6163. DOI: 10.3390/en15176163

- Ponomarenko T., Marin E., Galevskiy S. Economic Evaluation of Oil and Gas Projects: Justification of Engineering Solutions in the Implementation of Field Development Projects // Energies. 2022. Vol. 15. Iss. 9. № 3103. DOI: 10.3390/en15093103

- Тарабаринова Т.А., Головина Е.И. Капитализация минеральных ресурсов как инновационная экологическая стратегия // Геология и минерально-сырьевые ресурсы Сибири. 2021. № 4 (48). С. 86-96. DOI: 10.20403/2078-0575-2021-4-86-96

- Яшин С.Н., Трифонов Ю.В., Кошелев Е.В. Сравнение методов цепного повтора и эквивалентных аннуитетов для оценки технологических инноваций компании // Финансовая аналитика: проблемы и решения. 2018. Т. 11. Вып. 1. С. 32-42. DOI: 10.24891/fa.11.1.32

- Ruidong Zhao, Jinya Li, Zhen Tao et al. Research and Application of Rod/Tubing Wearing Prediction and Anti-Wear Method in Sucker Rod Pumping Wells // SPE Middle East Oil and Gas Show and Conference, 18-21 March 2019, Manama, Bahrain. OnePetro, 2019. № SPE-194955-MS. DOI: 10.2118/194955-MS

- Алиев Э.А., Габибов И.А., Исмаилова Р.А., Гусейнов Р.О. Применение новой технологии ремонта при восстановлении плунжеров скважинных штанговых насосов // SOCAR Proceedings. 2022. № SI2. P. 1-4. DOI: 10.5510/OGP2022SI200730