Оценка возможности использования лейкоксен-кварцевого концентрата в качестве сырья для получения титанатов алюминия и магния

- 1 — канд. техн. наук доцент Российский химико-технологический университет имени Д.И.Менделеева ▪ Orcid

- 2 — канд. хим. наук доцент Пермский государственный национальный исследовательский университет ▪ Orcid

- 3 — д-р техн. наук заведующий кафедрой Российский химико-технологический университет имени Д.И.Менделеева ▪ Orcid ▪ Elibrary ▪ ResearcherID

Аннотация

Лейкоксен-кварцевый концентрат – крупнотоннажный побочный продукт разработки Тиманского нефтетитанового месторождения (нефтенасыщенные песчаники), не нашедший в настоящее время промышленного применения. Высокое содержание соединений титана (до 50 % по массе) и отсутствие промышленных, рентабельных и безопасных технологий его переработки определяет высокую актуальность работы. Традиционные технологии переработки позволяют повысить концентрацию TiO2, однако являются лишь подготовкой к сложному и опасному селективному хлорированию. Изучен процесс пирометаллургической конверсии лейкоксен-кварцевого концентрата в титанаты алюминия и магния. Установлено, что температура твердофазной реакции в системе Al2O3-TiO2-SiO2, необходимая для синтеза титаната алюминия (Al2TiO5), составляет 1558 °С, а для системы MgO-TiO2-SiO2 – 1372 °С. Масштабирование процесса позволило синтезировать значимые количества образцов титанатсодержащих продуктов, фазовый состав которых был исследован методом рентгенофазового анализа. В составе продуктов идентифицированы две основные фазы: 30 % титанат алюминия/магния и 40 % диоксид кремния. В продуктах пирометаллургической переработки в присутствии алюминия также обнаружены фазы псевдобрукита (3,5 %) и титанита (0,5 %). Установлено, что в магнийсодержащей системе возможно образование трех титанатов магния: MgTiO3 – 25, Mg2TiO4 – 35, MgTi2O5 – 40 %. Эксперименты по сернокислому выщелачиванию образцов продемонстрировали повышенную степень извлечения соединений титана в процессе сернокислотной переработки. Предложена комплексная концепт-схема переработки лейкоксен-кварцевого концентрата с получением широкого спектра потенциальных продуктов (коагулянтов, катализаторов, материалов для керамической промышленности).

Введение

В настоящее время вопросам комплексной переработки крупнотоннажного минерального сырья уделяется все больше внимания. Большая часть технологий добычи и переработки полезных ископаемых, реализуемые на территории Российской Федерации, не отвечают требованиям концепции устойчивого развития и циркуляционной экономики (вторичного использования отходов и нетрадиционных ресурсов), а значит требуют существенной модернизации. Наиболее ярким примером является инновационное, стратегически важное и крайне перспективное направление разработки нефтеносных песчаников Тиманского месторождения. При добыче нефти на поверхность земли попутно извлекаются тысячи тонн ценных минеральных сырьевых компонентов (в частности, нефтенасыщенные песчаники). Минеральная часть после отделения нефти направляется на постоянное хранение в шлакоотвалы предприятия, не только оказывая существенное негативное воздействие на окружающую среду, но и повышая стоимость добываемой нефти (включаются процессы очистки и разделения, экологические платежи, обслуживание шлакоотвала и пр.).

Лейкоксен – минеральный агрегат, продукт изменения титановых минералов, представленный оксидом титана, кварцем, ильменитом, гидроксидами железа и марганца [1, 2]. Получаемый в процессе добычи и обогащения флотоконцентрат содержит до 50 % по массе диоксида титана в форме рутила [3, 4]. Дальнейшее обогащение концентрата возможно ввиду высокой степени взаимного прорастания диоксидов титана и кремния. Согласно данным различных источников [1, 5], до 60 % разведанных и до 80 % [1] прогнозируемых запасов титановых минералов (более 7 млрд т) Российской Федерации депонированы именно в лейкоксеновых песчаниках Тиманских месторождений (Ярегского – Южный Тиман, Пижемское – Средний Тиман).

С учетом высокого спроса на соединения титана со стороны различных отраслей металл [6, 7], пигмент, сорбент [8], биоматериал [9] и реагент для очистки воды [10, 11] в промышленности, разработка новых технологий получения соединений титана из подобного сырья является крайне актуальной задачей.

К сожалению, морфологическая особенность лейкоксена (взаимное прорастание TiO2 и SiO2), придает агрегату крайне высокую химическую устойчивость к большинству минеральных кислот, что существенно сокращает выбор потенциальных технологий переработки [12, 13].

В настоящее время данный отход не нашел промышленного применения (кроме опытов по использованию в качестве сырья для коагулянтов или сварочных электродов), а его переработка на диоксид титана ввиду низкой химической активности возможна только методом селективного хлорирования при высокой температуре.

Технологические проблемы (перерасход высокоопасного газообразного хлора на хлорирование относительно бесполезной кремниевой составляющей, накопление в хлораторе фазы непрореагировавшего диоксида кремния – засорение камеры кеком) и высокий уровень промышленной и экологической опасности оказывают негативное влияние на экономику процесса и делают данный способ неприемлемым для переработки больших объемов кварц-лейкоксенового концентрата.

Ведущими научными коллективами на протяжении последних 30 лет ведутся разработки технологий, позволяющих дополнительно обогатить лейкоксен-кварцевый концентрат за счет процессов обескремнивания. К наиболее значимым разработкам можно отнести следующие: восстановительный или магнетизирующий обжиг [14, 15]; автоклавная обработка щелочами [3, 16, 17]; фторидное выщелачивание [18, 19]; плазменно-дуговая плавка [20, 21]; кремнийтермическое восстановление [22]. Все указанные технологии позволяют увеличить содержание соединений титана до 85-90 % (синтетический рутил), однако в дальнейшем продукт также направляется на технологически небезопасную и энергоемкую операцию селективного хлорирования. Кроме того, предлагаемые технологии также существенно влияют на стоимость процесса переработки и имеют ряд последствий экологического плана, связанных с углеродным следом продукта (выбросы газов) и необходимостью утилизации значительных объемов жидких щелочных отходов.

Авторским коллективом Российского химико-технологического университета имени Д.И.Менделеева впервые была предложена комплексная пиро- и гидрометаллургическая технология переработки концентрата в псевдобрукит (химически активный), который может быть переработан по традиционной сернокислотной технологии [23], что позволит дополнительно расширить спектр доступных технологий и ассортимент производимых продуктов.

Методы

Основной целью данной работы является оценка возможности получения титанатов магния и алюминия (впервые предложенной для данного вида сырья) путем пирометаллургической переработки лейкоксен-кварцевого концентрата (ЛКК). Для достижения поставленной цели необходимо решить следующие задачи: определить минимальную температуру начала фазовых превращений; исследовать фазовый состав полученных продуктов; оценить эффективность извлечения соединений титана. Предлагаемый процесс является инновационным и позволит расширить потенциальные направления переработки крупнотоннажного минерального сырья, что подтверждает актуальность проводимых исследований.

Индивидуальные титанаты алюминия и магния (сплавление оксидов титана и алюминия/магния) уже нашли широкое применение в качестве катализаторов [24, 25], компонентов керамики [26, 27] и для нужд других отраслей промышленности [28, 29]. Наличие такого крупного потребителя титанатов, как керамическая промышленность, позволяет предположить, что продукты переработка ЛКК будут востребованы на рынке из-за низкой стоимости.

Продукт флотационного обогащения нефтенасыщенных песчаников Ярегского месторождения смешивали в эквимолярных соотношениях с оксидом алюминия (химически чистым) или магния (химически чистым) и нагревали в кислородсодержащей атмосфере до заданных температур:

Отказ от инертной атмосферы при термической обработке обусловлен экономическими и технологическими соображениями.

Исследование фазовых превращений в процессе пирометаллургической переработки ЛКК в присутствии различных добавок проводили путем термогравиметрического анализа (ТГА) и высокотемпературной дифференциальной сканирующей калориметрии (ДСК) с помощью прибора синхронного термического анализа Netzsch STA 449 F1 Jupiter, совмещенного с масс-спектрометром QMS 443 Aeolos. Нагревание образцов проводилось с постоянной скоростью 20 К/мин в динамической атмосфере смеси аргона (20 мл/мин) и предварительно подготовленного (осушка, очистка, декарбонизация) воздуха (60 мл/мин) в интервалах температур 40-1580 °С (нагревание) и 1580-1000 °С (охлаждение), материал тигля – платина. Калибровка выполнялась по реперным веществам, коррекция базовой линии проводилась по методике, поставляемой с прибором. Температуры предполагаемых фазовых превращений сравнивали с данными литературных научных источников [30, 31].

Фазовый состав твердых образцов идентифицировали методом рентгенофазового анализа на дифрактометре ДРОН-3 М. Расшифровку данных проводили по базе дифрактограмм PCPDFWIN. Количественный состав рассчитывали на основании сравнения с чистыми веществами (сравнение интенсивностей), а также в соответствии с данными рентгенофлуоресцентного (сканирующий электронный микроскоп JEOL 1610 LV с энергодисперсионным спектрометром SSD X-Max Inca Energy) и атомно-эмиссионных анализов (атомно-эмиссионный спектрометр с магнитной плазмой «Спектроскай») в соответствии с заданными програмным обеспечением методиками.

Продукты пирометаллургической обработки подвергали сульфатизации (сернокислое выщелачивание); время выщелачивания составило четыре часа, соотношение твердого продукта к серной кислоте 1:20 (мас.), концентрация серной кислоты варьировалась от 60 до 80 % по массе, при температуре кипения раствора:

Содержание металлов в сернокислых растворах определяли в соответствии с разработанной ранее методикой атомно-эмиссионного спектрального анализа с магнитной (СВЧ) плазмой на приборе «Спектроскай» [32, 33].

Эффективность извлечения основных компонентов рассчитывали по формуле:

где Сисх – содержание Ti в обрабатываемой навеске; Сраст – количество Ti, перешедшего в раствор, рассчитанное на основании данных атомно-эмиссионного анализа и скорректированное на основании анализа невскрытого осадка.

Результаты и их обсуждение

Химический состав исходного образца лейкоксен-кварцевого концентрата (флотоконцентрата), %: TiO2 42,1; SiO2 49,3; FexOy 2,8; Al2O3 2,0; (K, Na)2O 1,5; оксиды РЗЭ, CaO/MgO 2,3.

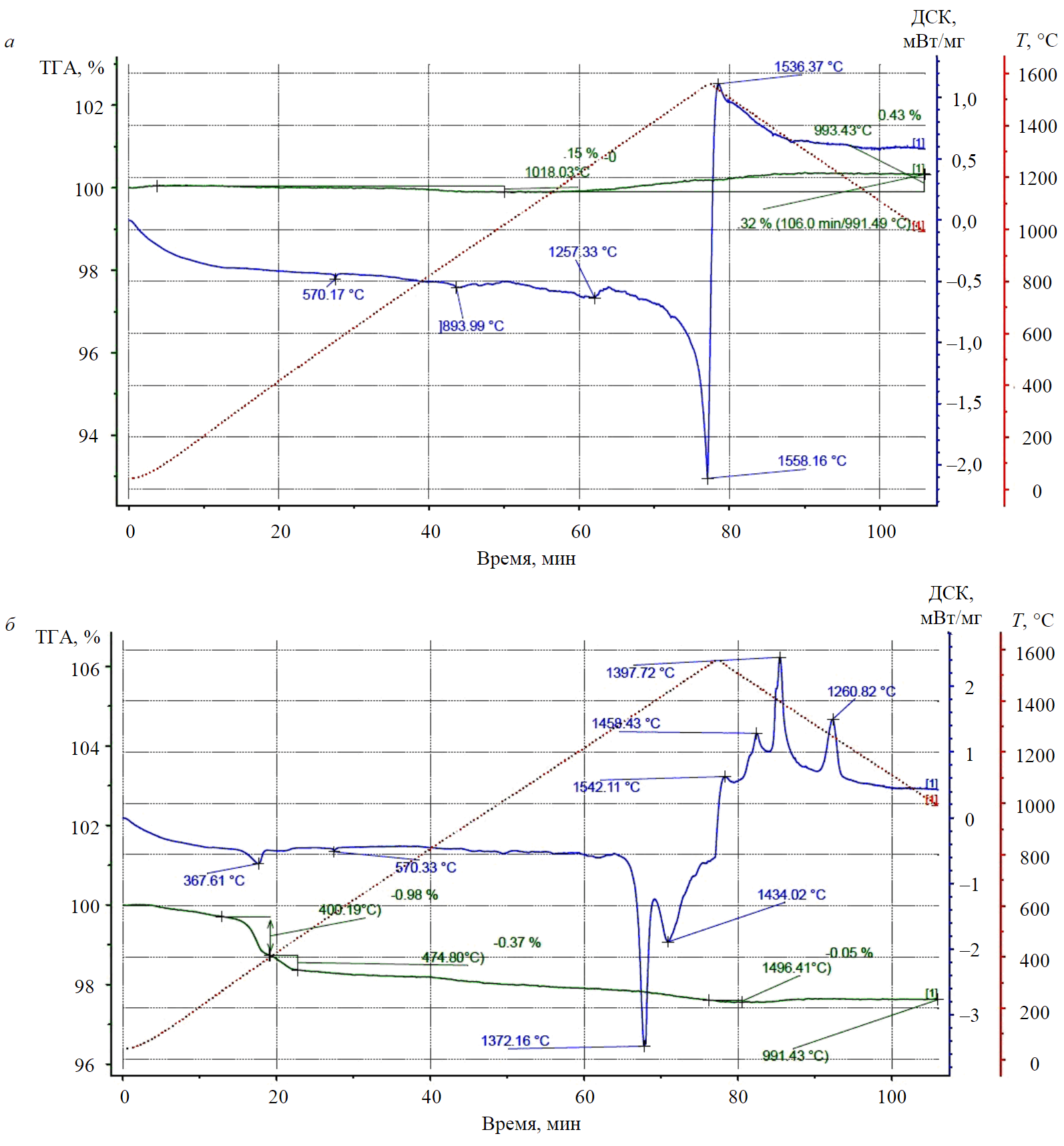

На основании данных химического состава образца были рассчитаны стехиометрические (эквимолярные) количества оксидов алюминия и магния, необходимые для образования титанатов по реакциям (1) и (2). Данные синхронного термического анализа процесса пирометаллургической обработки образца ЛКК + Al2O3 представлены на рис.1.

Рис.1. Фазовые превращения в системах ЛКК-Al2O3 (а) и ЛКК-MgO (б)

Из рис.1, а видно, что процесс фазовых превращений начинается при температуре около 1500 °С и сопровождается значительным эндотермическим эффектом – реакционная смесь проходит точку расплавления и синтеза титаната. При охлаждении реакционной смеси расплав начинает кристаллизоваться, что подтверждается соответствующим экзотермическим эффектом с пиком при 1536 °С. Полученные в результате эксперимента данные хорошо согласуются со справочной информацией для чистых оксидных систем [30].

Незначительные эндотермические эффекты, отмеченные в диапазоне 500-1400 °С, демонстрируют разложение примесей и фазовые превращения компонентов в составе реакционной смеси. В процессе расплавления и кристаллизации системы из внутренних полостей зерен лейкоксена высвобождаются свободные компоненты, способные к реакциям окисления, и масса образца незначительно увеличивается.

Данные синхронного термического анализа пирометаллургической обработки образца ЛКК + MgO представлены на рис.1, б.

Фазовые превращения в смеси ЛКК-MgO значительно разнообразнее. Учитывая способность оксида магния к накоплению и связыванию CO2 и паров H2O (гидратация) из окружающей среды, отмечены два эндотермических эффекта при температурах 367 и 570 °С, что соответствует процессам удаления кристаллической влаги и разложению примесей. При температуре 1372 °С идентифицирован эндотермический эффект, характерный для процесса образования титанатов магния.

Незначительный эндотермический эффект при кристаллизации можно объяснить образованием нескольких соединений: ортотитаната, титаната и дититаната магния. Данное предположение подтверждается в том числе процессами кристаллизации в исследуемом образце – на ДСК-кривой явно прослеживаются экзотермические эффекты, характерные для кристаллизации нескольких фаз. Температуры фазовых превращений на рис.1, б также сопоставимы с температурами для чистых оксидных систем, представленных в работе [31].

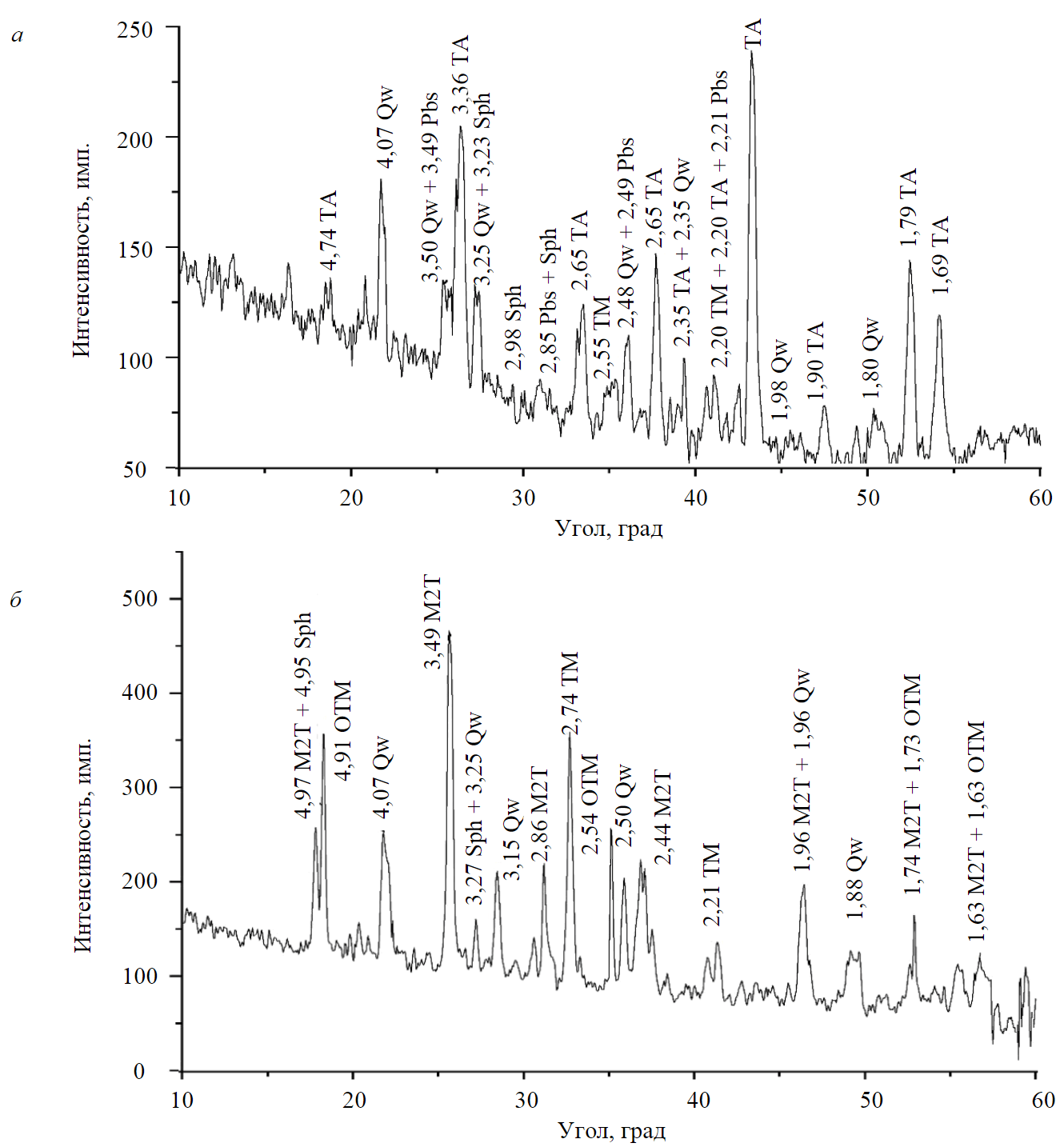

Рис.2. Фазовые составы образцов ЛКК-Al2O3 (а) и ЛКК-MgO (б) TA – титанат алюминия; Qw – кварц; Pbs – псевдобрукит; TM – титанат магния (MgTiO3); Sph –титанит; M2T – магний 2 титанат (MgTi2O5); OTM – ортотитанат магния (Mg2TiO4)

Увеличенную массу образца термически обрабатывали (для системы ЛКК-Al2O3 – 1550 °С для системы ЛКК-MgO – 1400 °С) в течение двух часов и анализировали фазовый состав. Данные результатов исследований представлены на дифрактограммах (рис.2).

Данные рентгенофазового анализа, представленные на дифрактограмме (рис.2, а), подтверждают наличие в составе продуктов пирометаллургической переработки фазы титаната алюминия, а также значительных количеств свободного кристобалита – высокотемпературной модификации кварца. Степень конверсии ЛКК → Al2TiO5 составляет в среднем 95-97 %.

Данные дифрактограммы (рис.2, б) подтверждают образование фаз титана магния. В процессе высокотемпературного взаимодействия происходит превышение температуры образования MgTiO3 с образованием эвтектической смеси, и, помимо реакции (2), становится возможным протекание побочных реакций (эндотермические эффекты, рис.1, б) и присущих им процессов кристаллизации субсоединений из бинарной системы MgO-TiO2 (степень конверсии ЛКК → MgxTiyOz составляет в среднем 96-98 %):

На основании представленных данных был рассчитан фазовый состав продуктов пирометаллургической обработки (табл.1).

Таблица 1

Фазовый состав продуктов процесса пирометаллургической переработки ЛКК, %

|

Образец |

Al2TiO5 |

MgxTiyOz* |

SiO2 |

CaSiTiO5 |

Fe2TiO5 |

TiO2 |

Другие примеси |

|

|

ЛКК + Al2O3 |

61,7 |

0,2 |

31,7 |

0,50 |

3,60 |

0,1 |

2,2 |

|

|

ЛКК + MgO |

– |

52,1 |

40,5 |

0,45 |

0,15 |

0,5 |

6,3 |

|

* Сумма всех образуемых фаз.

Из табл.1 видно, что преобладающими фазами в составе продуктов пирометаллургической переработки являются именно титанаты. Второй по массе является высокотемпературная модификация кварца (кристаболит). В продукте также присутствуют примеси титанатов железа и кальция.

Титанаты магния представлены смесью, состоящей из трех минералов MgTiO3/Mg2TiO4/MgTi2O5 при соотношении 25/35/40 %.

Рис.3. Концепт-схема комплексной переработки ЛКК

Повышенное содержание примесей (~ 6,5 %) в системе с участием соединений магния можно объяснить недостаточной для образования продуктов типа псевдобрукит и титанат алюминия температурой (1400 °С).

Описанные в табл.1 смеси титанатов и диоксида кремния, вероятно, могут быть разделены флотацией по аналогии с процессами обогащения исходной руды, однако данный процесс требует наработки значительных объемов образцов, и в рамках данного исследования не изучался.

Продукты пирометаллургической переработки ЛКК обрабатывали растворами серной кислоты различной концентрации и оценивали эффективность извлечения соединений титана (табл.2). В качестве образца сравнения использовали исходный лейкоксен-кварцевый концентрат.

Таблица 2

Эффективность извлечения титана

|

Образец |

Концентрация H2SO4, % |

||

|

60 |

70 |

80 |

|

|

ЛКК |

17 |

19 |

29 |

|

ЛКК + Al2O3 |

42 |

56 |

69 |

|

ЛКК + MgO |

75 |

88 |

81 |

Из данных табл.2 видно, что процесс пирометаллургической обработки позволяет получать продукты, хорошо вскрываемые серной кислотой (повышенная степень извлечения соединений титана). Наиболее «эффективной» концентрацией серной кислоты для выщелачивания титановой составляющей из титанатов магния является 60-70 % по массе, при этом титанаты алюминия для полноценного извлечения требовали более высокой концентрации серной кислоты (~ 80 % по массе). На основании данных о составе растворов (смесь сульфатов титана и алюминия/магния по реакциям (3) и (4) и данных предварительных экспериментов установлена возможность их использования в качестве коагулянтов для очистки сточных вод целлюлозной промышленности [34], поверхностных стоков [35] и других сточных вод [36, 37].

Обсуждение результатов

Предлагаемая в работе стадия пирометаллургической переработки с получением титанатов может стать частью концепт-технологии комплексной переработки ЛКК (рис.3).

Обогащенный до содержания диоксида титана ~ 45-50 % кварц-лейкоксен направляют на смешение с оксидами магния/алюминия при использовании барабанных мельниц. При смешении происходит частичное измельчение фаз, что оказывает положительное влияние на процесс пирометаллургической переработки. Термообработку ведут при температуре не ниже 1525 °С для системы ЛКК-Al2O3 и 1400 °С ЛКК-MgO в течение четырех часов, при этом время обработки напрямую зависит от типа применяемого оборудования и может быть сокращено на основании результатов опытно-промышленных испытаний. Полученный спек охлаждают и измельчают. При условии дальнейшей гидрометаллургической переработки с использованием серной кислоты возможно получение растворов комплексных титансодержащих коагулянтов, а в случае термогидролиза – диоксида титана (анатаз). При использовании титанатов в качестве компонента керамики или катализатора возможно проведение флотационного обогащения (более 90 % по титанатам).

На основании предварительных экспериментов установлена возможность использования синтезированных титанатов в качестве сырья для производства комплексных титансодержащих коагулянтов (сернокислотная переработка) либо в качестве прекурсора синтеза диоксида титана (титанат магния). Обогащенные продукты также могут быть использованы в качестве компонента керамики, однако данная гипотеза требует экспериментальных исследований со стороны профильных специалистов.

Предлагаемая технология переработки лейкоксен-кварцевого концентрата, вероятно, может быть применена для аналогичных руд родственных месторождений (Пижемское месторождение Тимана) [1, 38]. Внедрение предлагаемой схемы в качестве одного из альтернативных направлений переработки лейкоксен-кварцевых концентратов также позволит максимально реализовать концепцию ресурсосбережения [39].

Заключение

В рамках проделанной работы впервые установлена возможность получения титанатов алюминия и магния в процессе пирометаллургической переработки крупнотоннажного отхода – лейкоксен-кварцевого концентрата.

Установлено, что минимальная температура, необходимая для реализации фазовых превращений в системе Al2O3-TiO2-SiO2 (синтез Al2TiO5), составляет 1510 °С, а для системы MgO-TiO2-SiO2 (синтез MgxTiyOz) – 1375 °С. Степень конверсии исходного ЛКК в титанаты составила в среднем 95-98 %.

Идентифицирован фазовый состав продуктов пирометаллургической переработки ЛКК в присутствии оксидов алюминия или магния. Для алюминийсодержащей системы единственным продуктом является титанат алюминия (Al2TiO5), при этом в магнийсодержащей системе возможен синтез промежуточных продуктов, таких как MgTiO3 25 %, Mg2TiO4 35 %, MgTi2O5 40 %.

Фазовый состав продуктов для системы ЛКК-Al2O3 представлен смесью 60 % Al2TiO5 и 30 % SiO2, а также 10 % примесных соединений, включая 3,6 % псевдобрукита (Fe2TiO5) и 0,5 % титанита (CaSiTiO5), а для системы ЛКК-MgO 52 % по сумме титанатов магния, 40 % SiO2 и до 8 % примесей. Необходимо отметить, что в указанной системе (ЛКК-MgO) отсутствовали фазы псевдобрукита и титанита, что обусловлено в первую очередь недостаточной температурой.

Доказано, что продукты пирометаллургической переработки ЛКК в присутствии оксидных добавок по степени извлечения соединений титана в процессе выщелачивания растворами серной кислоты значительно превосходят исходный ЛКК (в среднем в четыре-пять раз), что при условии экономической целесообразности пирометаллургической обработки позволит использовать их в качестве титансодержащего сырья для сернокислотной технологии получения оксисульфата/диоксида титана или в качестве комплексных титансодержащих коагулянтов для очистки воды.

Согласно данным предварительной технико-экономической оценки, стоимость процесса пирометаллургической переработки лейкоксен-кварцевого концентрата (реагентные и энергозатраты) в титанаты алюминия или магния будет эквивалентна стоимости процесса автоклавного выщелачивания, но значительно ниже процессов селективного хлорирования. Предлагаемая концепт-технология получения титанатов не претендует на переработку всех объемов ЛКК, а нацелена только на часть сырья (1-2 % от объемов добычи) с получением продуктов с повышенной рыночной стоимостью (компоненты керамики, катализаторы, коагулянты).

Минимальная рыночная стоимость (без учета объемов спроса) получаемых в результате предлагаемого авторами процесса продуктов (титанатов) примерно на 30-40 % выше стоимости титанового концентрата (сырья для производства диоксида титана методом селективного хлорирования), получаемого методом автоклавного выщелачивания.

Литература

- Макеев А.Б., Брянчанинова Н.И., Красоткина А.О. Уникальные титановые месторождения Тимана: проблемы генезиса и возраста // Записки Горного института. 2022. Т. 255. С. 275-289. DOI: 10.31897/PMI.2022.32

- Макеев А.Б. Типоморфные особенности минералов титановых руд Пижемского месторождения // Минералогия. 2016. № 1. С. 24-49.

- Занавескин К.Л. Влияние химического и гранулометрического состава кварц-лейкоксенового концентрата на его переработку в тетрахлорид титана в реакторах кипящего слоя // Цветные металлы. 2022. № 8. С. 45- 55. DOI: 10.17580/tsm.2022.08.06

- Sadykhov G.B., Zablotskaya Y.V., Anisonyan K.G. et al. Extraction of High-Quality Titanium Raw Materials from Leucoxene Concentrates of the Yarega Deposit // Russian Metallurgy (Metally). 2018. Iss. 11. P. 1015-1019. DOI: 10.1134/s0036029518110101

- Быховский Л.З., Ремизова Л.И., Чеботарева О.С. Рудная база титана России: потенциал освоения и развития // Черная металлургия. Бюллетень научно-технической и экономической информации. 2017. № 10. С. 16-22.

- Whittaker M.T. Titanium alloys // Metals. 2015. Vol. 5. Iss. 3. P. 1437-1439. DOI: 10.3390/met5031437

- Mathur R., Emproto C., Simon A.C. et al. A Chemical Separation and Measuring Technique for Titanium Isotopes for Titanium Ores and Iron-Rich Minerals // Minerals. 2022. Vol. 12. Iss. 5. № 644. DOI: 10.3390/min12050644

- Neto F.C., Giaretton M.V., Neves G.O. et al. An Overview of Highly Porous Titanium Processed via Metal Injection Molding in Combination with the Space Holder Method // Metals. 2022. Vol. 12. Iss. 5. № 783. DOI: 10.3390/met12050783

- Kaur M., Singh K. Review on titanium and titanium based alloys as biomaterials for orthopaedic applications // Materials Science and Engineering: C. 2019. Vol. 102. P. 844-862. DOI: 10.1016/j.msec.2019.04.064

- Yonghai Gan, Jingbiao Li, Li Zhang et al. Potential of titanium coagulants for water and wastewater treatment: Current status and future perspectives // Chemical Engineering Journal. 2021. Vol. 406. № 126837. DOI: 10.1016/j.cej.2020.126837

- Thomas M., Bąk J., Królikowska J. Efficiency of titanium salts as alternative coagulants in water and wastewater treatment: Short review // Desalination and Water Treatment. 2020. Vol. 208. P. 261-272. DOI: 10.5004/dwt.2020.26689

- Занавескин К.Л., Масленников А.Н., Махин М.Н., Занавескин Л.Н. Влияние гранулометрического состава на переработку автоклавного концентрата Ярегского месторождения на тетрахлорид титана // Цветные металлы. 2016. № 10. С. 79-85. DOI: 10.17580/tsm.2016.10.11

- Zanaveskin K.L., Meshalkin V.P. Chlorination of Quartz-Leucoxene Concentrate of Yarega Field // Metallurgical and Materials Transactions. 2020. Vol. 51. Iss. 3. P. 906-915. DOI: 10.1007/s11663-020-01810-2

- Копьев Д.Ю., Анисонян К.Г., Олюнина Т.В., Садыхов Г.Б. Влияние условий восстановительного обжига лейкоксенового концентрата на его вскрываемость при сернокислотном разложении // Цветные металлы. 2018. № 11. С. 56-61. DOI: 10.17580/tsm.2018.11.08

- Анисонян К.Г., Садыхов Г.Б., Олюнина Т.В. и др. Исследование процесса магнетизирующего обжига лейкоксенового концентрата // Металлы. 2011. № 4. С. 62-66.

- Заблоцкая Ю.В., Садыхов Г.Б., Олюнина Т.В., Гончаренко Т.В. Перспективы развития Ярегского месторождения как источника получения искусственного рутила и волластонита // Черная металлургия. Бюллетень научно-технической и экономической информации. 2015. № 9. С. 12-15.

- Rodriguez M.H., Rosales G.D., Pinna E.G. et al. Extraction of titanium from low-grade ore with different leaching agents in autoclave // Metals. 2020. Vol. 10. Iss. 4. DOI: 10.3390/met10040497

- Perovskiy I.А., Burtsev I.N., Ponaryadov A.V., Smorokov A.A. Ammonium fluoride roasting and water leaching of leucoxene concentrates to produce a high grade titanium dioxide resource (of the Yaregskoye deposit, Timan, Russia) // Hydrometallurgy. 2022. Vol. 210. № 105858. DOI: 10.1016/j.hydromet.2022.105858

- Смороков А.А., Кантаев А.С., Брянкин Д.В., Миклашевич А.А. Разработка способа низкотемпературного обескремнивания лейкоксенового концентрата Ярегского месторождения раствором гидродифторида аммония // Известия вузов. Химия и химическая технология. 2022. Т. 65. Вып. 2. С. 127-133. DOI: 10.6060/ivkkt.20226502.6551

- Nikolaev A.A., Kirpichev D.E., Nikolaev A.V. Thermophysical Parameters of the Anode Region of Plasma Arc under the Reduction Smelting of Quartz-Leucoxene Concentrate in a Metal-Graphite Reactor // Inorganic Materials: Applied Research. 2020. Vol. 11 (3). P. 563-567. DOI: 10.1134/S207511332003034X

- Nikolaev A.A., Nikolaev A.V., Kirpichev D.E. Separation of Titanium and Silicon Oxides during Plasma-Arc Melting of Quartz-Leucoxene Concentrate // Inorganic Materials: Applied Research. 2022. Vol. 13. P. 716-720. DOI: 10.1134/S2075113322030273

- Истомина Е.И., Истомин П.В., Надуткин А.В., Грасс В.Э. Обескремнивание лейкоксенового концентрата при вакуумной силикотермической обработке // Новые огнеупоры. 2020. № 3. С. 5-9. DOI: 10.17073/1683-4518-2020-3-5-9

- Кузин Е.Н., Кручинина Н.Е., Фадеев А.Б., Носова Т.И. Принципы пиро-гидрометаллургической переработки кварц-лейкоксенового концентрата с формированием фазы псевдобрукита // Обогащение руд. 2021. № 3. С. 33-38. DOI: 10.17580/or.2021.03.06

- Trung N.Đ., Anh H.C., Tri N., Lộc L.C. Fabrication of TiO2/Al2TiO5 nanocomposite photocatalysts // International Journal of Nanotechnology. 2020. Vol. 17. P. 607-622. DOI: 10.1504/ijnt.2020.111328

- Maitre S., Mitra R., Nath T.K. Aqueous Mg-Ion Supercapacitor and Bi-Functional Electrocatalyst Based on MgTiO₃ Nanoparticles // J Nanosci Nanotechnol. 2021. Vol. 21. Iss. 12. P. 6217-6226. DOI: 10.1166/jnn.2021.19321

- Kim I.J., Gauckler L.G. Formation, Decomposition and Thermal Stability of Al2TiO5 Ceramics // Journal of Ceramic Science and Technology. 2012. Vol. 3. Iss. 2. P. 49-60 DOI: 10.4416/JCST2011-00049

- Турдиев Д.Ш. Изучение термостойкости керамических изделий для использования в стекловарении // Новые огнеупоры. 2013. Т. 3. С. 157-159. DOI: 10.17073/1683-4518-2013-3-157-159

- Borkovska L., Khomenkova L., Stara T. et al. Optical and structural properties of Mn-doped magnesium titanates fabricated with excess MgO // Materials Today Communications. 2021. Vol. 27. № 102373. DOI: 10.1016/j.mtcomm.2021.102373

- Голдин Б.А., Рябков Ю.И., Ситников П.А. и др. Синтез титанатов со структурой ильменита // Известия Коми научного центра Уральского отделения Российской академии наук. 2011. Т. 4 (8). С. 29-34.

- Jianchao Zheng, Xiaojun Hu, Zhongshan Ren et al. Solid-state Reaction Studies in Al2O3–TiO2 System by Diffusion Couple Method // ISIJ International. 2017. Vol. 57. № 10. P. 1762-1766. DOI: 10.2355/isijinternational.isijint-2017-042

- Suzuki Y., Shinoda Y. Magnesium dititanate (MgTi2O5) with pseudobrookite structure: a review // Science and Technology of Advanced Materials. 2011. Vol. 12. Iss. 3. DOI: 10.1088/1468-6996/12/3/034301

- Balaram V., Rahaman W., Roy P. Recent advances in MC-ICP-MS applications in Earth and environmental sciences: Challenges and solutions // Geosystems and Geoenvironment. 2022. Vol. 1. № 100019. DOI: 10.1016/j. geogeo.2021.100019

- Кучумов В.А., Шумкин С.С. Анализ химического состава исходного сплава при производстве постоянных магнитов из сплавов системы Sm-Co // Научно-технические ведомости СПбПУ. Естественные и инженерные науки. 2017. Т. 23. № 1. С. 219-225. DOI: 10.18721/ JEST.230122

- Измайлова Н.Л., Лоренцсон А.В., Чернобережский Ю.М. Композиционный коагулянт на основе титанилсульфата и сульфата алюминия // Журнал прикладной химии. 2015. T. 88. № 10. С. 453-457. DOI: 10.1134/S1070427215030155

- Кручинина Н.Е., Кузин Е.Н., Азопков С.В. и др. Модификация титанового коагулянта сульфатным способом // Экология и промышленность. 2017. № 2. С. 24-27. DOI: 10.18412/1816-0395-2017-2-24-27

- Yang Wan, Xin Huang, Baoyou Shi et al. Reduction of organic matter and disinfection byproducts formation potential by titanium, aluminum and ferric salts coagulation for micro-polluted source water treatment // Chemosphere. 2018. Vol. 219. P. 28-35. DOI: 10.1016/j.chemosphere.2018.11.117

- Jie Xu, Yanxia Zhao, Baoyu Gao, Qian Zhao. Enhanced algae removal by Ti-based coagulant: comparison with conventional Al- and Fe-based coagulants // Environmental Science and Pollution Research. 2018. Vol. 25. № 13. P. 13147-13158. DOI: 10.1007/s11356-018-1482-8

- Котова О.Б., Ожогина Е.Г., Понарядов А.В. Технологическая минералогия: развитие комплексной оценки титановых руд (на примере Пижемского месторождения) // Записки Горного института. 2022. Т. 256. С. 632-641. DOI: 10.31897/PMI.2022.78

- Федосеев С.В., Саннерис Джада, Точило М.А. Анализ и классификация ресурсосберегающих технологий воспроизводства минерально-сырьевой базы титановой промышленности // Записки Горного института. 2016. Т. 221. С. 756. DOI: 10.18454/pmi.2016.5.756