К вопросу о необходимости классификации горной массы, направляемой на сухую магнитную сепарацию

- 1 — канд. техн. наук старший научный сотрудник Горный институт Кольского научного центра РАН ▪ Orcid

- 2 — д-р техн. наук заведующий кафедрой Филиал МАГУ в г. Апатиты ▪ Orcid

- 3 — техник 1-й категории Горный институт Кольского научного центра РАН ▪ Orcid

- 4 — техник 1-й категории Горный институт Кольского научного центра РАН ▪ Orcid

Аннотация

Обоснована гипотеза о возможности реализации сухой магнитной сепарации на примере руд месторождений железистых кварцитов, эксплуатируемых предприятиями холдинга ПАО «Северсталь», исходной крупности после среднего дробления (класс крупности –80+0 мм) при использовании в качестве устройства подачи рудной массы в зону разделения – вибропитателя. Обоснование базируется на анализе данных видеофиксации физического моделирования, реализованного на лабораторном барабанном магнитном сепараторе серии СМБС-Л, в видеоредакторе VSDC Video Editor, и имитационного моделирования сухой магнитной сепарации на его виртуальном прототипе в программном комплексе Rocky DEM. Доказано, что использование вибропитателя в качестве узла подачи материала в рабочую зону магнитного сепаратора позволяет: формировать монослой на поверхности лотка вибропитателя толщиной, близкой к максимальной крупности куска сепарируемой руды; реализовать порционную подачу материала в зону разделения; увеличить расстояние между кусками в зоне разделения при прохождении через область свободного падения, обеспечивая за счет этого возможность проведения сухой магнитной сепарации железистых кварцитов класса крупности –80+0 мм без предварительной подготовки.

Введение

Для развития ресурсосберегающих технологий, повышения технико-экономических показателей обогащения и комплексной переработки минерального сырья [1-3] в условиях устойчивого снижения содержания полезных компонентов (ПК) в добываемых рудах [4, 5] необходимо совершенствовать обогатительные процессы и аппараты. Наиболее актуальным направлением развития технологии обогащения железных руд является применение процессов, способствующих формированию их качества посредством использования предварительной концентрации (предконцентрации) кускового материала добытой горной массы [6-8]. Предконцентрация способствует повышению качества рудной массы в кусковой форме и формирует, в зависимости от состава ее отходов, сырье для вторичного полезного применения – «экологичные» техногенные месторождения или строительный материал [9-11]. Так, при обогащении железистых кварцитов, применяется предконцентрация посредством сухой магнитной сепарации (СМС) [12-14], эффективность которой зависит не только от режимов реализации процесса СМС, но и модуля крупности кускового материала в сепарируемом классе [15-17]. В работах [18-20] приведены результаты теоретических и экспериментальных исследований, обозначены условия, определяющие необходимость подготовки рудной массы к сепарации с помощью грохочения. В работе [21] представлено обоснование значения модуля крупности при предконцентрации руд посредством магнитных, гравитационных и радиометрических методов. Показано, что для снижения потерь, кондиционных по содержанию магнетита, кусков с немагнитной фракцией, минимизации разубоживания магнитной фракции кусками со значениями магнитной восприимчивости, соответствующих бортовому содержанию магнетита и ниже, согласно условию «равнонамагниченности» разноразмерных частиц, модуль крупности не должен превышать 2,5 отн.ед.

Однако результаты лабораторных и укрупненно-лабораторных исследований, направленных на определение режимов и условий СМС проб железистых кварцитов с шести месторождений, эксплуатируемых предприятиями холдинга ПАО «Северсталь»: АО «Карельский окатыш» (Костомукшское, Корпангское), АО «Олкон» (Комсомольское, Кировогорское, 15 лет Октября) и ООО «Корпанга» (Яковлевское) показали возможность получения близких технологических показателей без реализации предварительного грохочения [22, 23].

Исследования проведены на лабораторном барабанном магнитном сепараторе секторного исполнения с верхним способом подачи материала в рабочую зону сепаратора, реализующего разделение удержанием магнитных частиц на транспортирующей поверхности (обечайке барабана магнитного сепаратора). Формирование узких классов крупности (–200+150, –100+80, –80+50, –50+20, –20+10 и –10+0 мм) реализовано посредством грохочения с применением сит с квадратными ячейками размерами 150, 100, 80, 50, 20 и 10 мм.

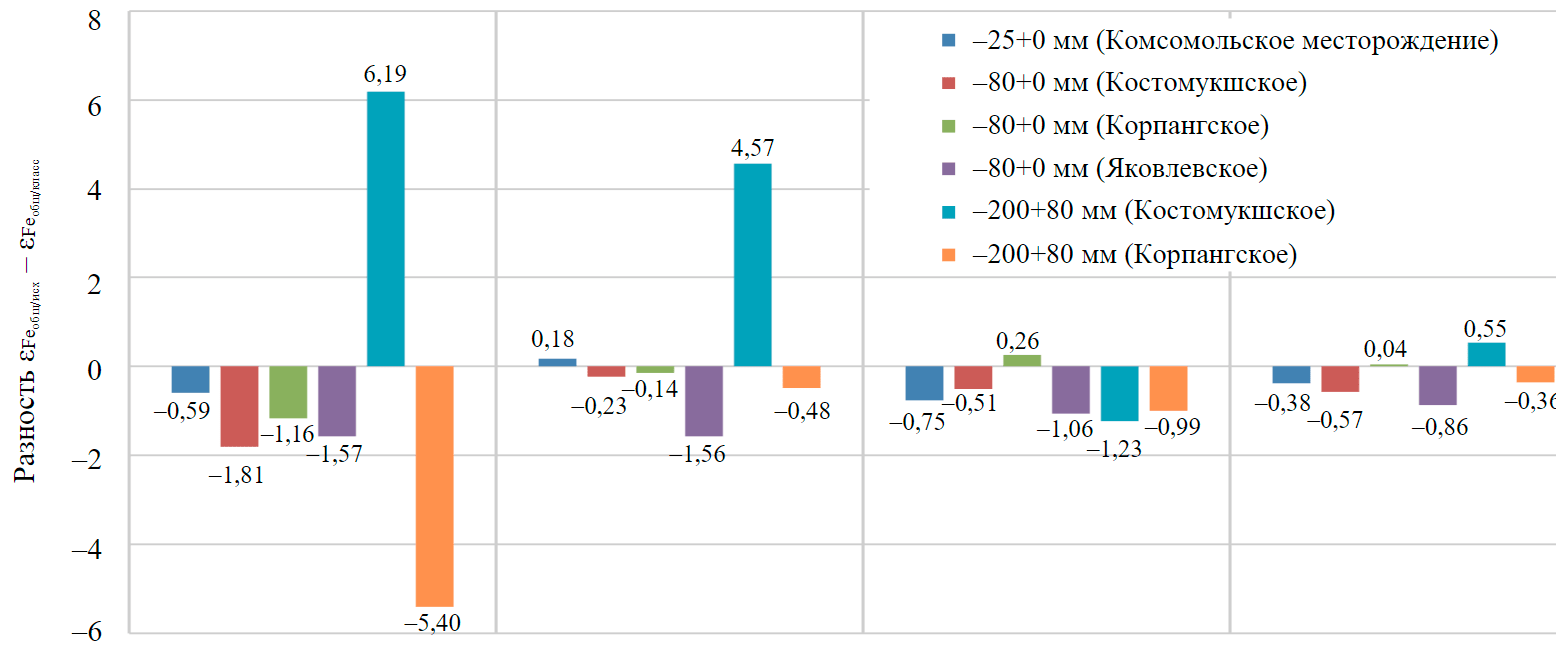

Оценка эффективности сухой магнитной сепарации основана на сравнении значений извлечения Feобщ в немагнитную фракцию (НМФ) при СМС руды исходной крупности ( εисхFeобщ ) и значений извлечений Feобщ в НМФ при СМС классифицированной руды ( εклассFeобщ ) Установлено преобладание количества случаев (75 %) с отрицательным значением разности εисхFeобщ - εклассFeобщ . Отрицательные значения разности свидетельствуют о снижении потерь Feобщ в НМФ при сепарации рудной массы исходной крупности вне зависимости от значений магнитной индукции на поверхности обечайки барабана магнитного сепаратора (рис.1). В 17 % случаев разность между значениями извлечения Feобщ в немагнитную фракцию для исходной руды и классифицированной не превышает 0,6 %. Для рудной массы, размер куска которой менее 80 мм, разность εисхFeобщ - εклассFeобщ<0,3%.

Рис.1. Диаграмма изменения разницы между значениями извлечения Feобщ в НМФ для исходной руды и классифицированной от значения магнитной индукции на поверхности обечайки барабана магнитного сепаратора

Явные отличия наблюдаются в результатах СМС проб классов крупности –200 + 80 мм при значениях магнитной индукции 0,16 и 0,32 Тл и связаны с обогатимостью исходного сырья: проба Костомукшского месторождения характеризуется как труднообогатимая, проба Корпангского месторождения – легкообогатимая. При магнитной индукции 0,45 и 0,75 Тл значения разности εисхFeобщ - εклассFeобщ не превышают 1,5 %. Это свидетельствует о том, что в диапазоне крупности кусков 80-200 мм размер вкраплений, характеризующих в данном случае обогатимость руды (крупновкрапленная – легкообогатимая, мелковкрапленная – труднообогатимая), существенно влияет на СМС, реализованную при значениях магнитной индукции 0,16 и 0,32 Тл. Повышение значений магнитной индукции до 0,45 и 0,75 Тл увеличивает удельную магнитную силу, действующую на кусок, способствуя получению близких технологических показателей для рудной массы исходной крупности и после реализации предварительного грохочения. В результате повышения значения индукции магнитного поля на поверхности барабана с 0,16 до 0,25 Тл повышается удельная магнитная сила, действующая на частицу с высотой 40 мм до величины, равной удельной магнитной силе, которая действует на частицу с высотой 1 мм при индукции 0,16 Тл. Увеличение значения магнитной индукции до 0,25 Тл значительно снижает потери магнетитового железа с крупными кусками руды и позволяет обогащать неклассифицированную по крупности дробленую руду при одинаковых режимах работы сепаратора (положение шибера, частота вращения барабана).

В результате анализа материалов лабораторных и укрупненно-лабораторных исследований проб железистых кварцитов, отобранных с месторождений, эксплуатируемых предприятиями холдинга ПАО «Северсталь», выявлено отклонение от данных теоретических и экспериментальных исследований, представленных в [1, 9, 24]. Данный факт предположительно связан с конструктивными особенностями сепаратора, используемого при проведении исследований.

Целью работы является обоснование гипотезы о возможности реализации СМС на железистых кварцитах для месторождений, эксплуатируемых предприятиями холдинга ПАО «Северсталь» на исходной крупности после среднего дробления (класс крупности –80+0 мм) при использовании в качестве устройства подачи рудной массы в зону разделения – вибропитателя. Для

достижения поставленный цели необходимо решить следующие задачи:

- Проанализировать видеоматериал процесса магнитной сепарации, реализованного на лабораторном барабаном магнитном сепараторе с использованием видеоредактора VSDC Video Editor.

- На основании результатов физических экспериментов разработать кинематическую модель сепарации в ПК Rocky DEM, обеспечивающую адекватное отражение реального процесса на используемом лабораторном барабаном магнитном сепараторе.

- Разработать кинематическую модель сепаратора с альтернативным вариантом транспортирования рудной массы из приемного бункера на барабан магнитного сепаратора, обеспечивающую совпадение габаритных размеров поверхности транспортирования, расположение приемного бункера, высоты от точки отрыва кусков от поверхности устройства транспортирования до обечайки барабана магнитного сепаратора и скорости движения кусков рудной массы по устройствам транспортирования.

- Оценить движение материала по поверхности лотка вибропитателя лабораторного барабанного магнитного сепаратора в ПК Rocky DEM от приемного бункера до барабана сепаратора, а также прохождение рудной массой данного пути посредством конвейерной ленты.

Методология

Оценка влияния устройств подачи рудной массы в зону разделения на эффективность процесса СМС основана на анализе поведения материала в пространстве магнитного сепаратора начиная с момента разгрузки рудной массы из приемного бункера на поверхность транспортирующего устройства, в процессе перемещения по нему в рабочую зону сепаратора, до разделения – формирования магнитной и немагнитной фракций в области действия магнитного поля.

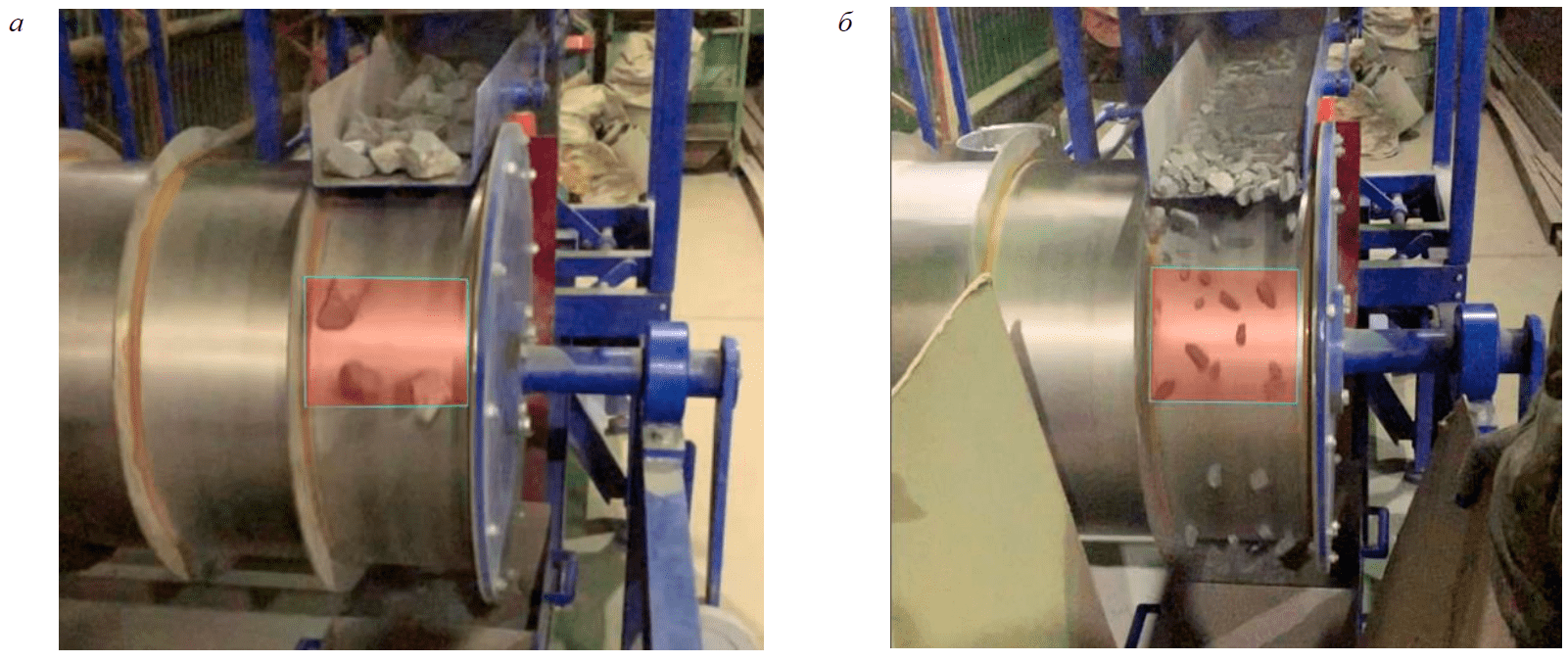

Анализ движения пробы руды от момента схода кусков с поверхности вибропитателя и по ходу их движения по поверхности обечайки барабана магнитного сепаратора в процессе СМС выполнен по результатам видеофиксации. Видеосъемка осуществлялась камерой с разрешением 1920×1080 и частотой 240 кадров в секунду. Обработка видеоматериала и построение траекторий движения кусков реализованы в видеоредакторе VSDC Video Editor с использованием модуля Motion tracking (рис.2), который позволяет автоматически создавать траектории движения объектов в видеозаписи. Представленный в окне программы VSDC Video Editor (рис.2) фрагмент видеофайла, характеризующий всю видеозапись, повернут против часовой стрелки на 90°. Необходимо отметить, что для отслеживания положения кусков, движущихся со средней скоростью 1,73 м/с, требуется предварительная подготовка видеофайла – замедление скорости воспроизведения более чем в восемь раз (до 12 % от своей первоначальной скорости).

Рис.2. Окно программы VSDC Video Editor

Построение траектории перемещения куска по поверхности барабана магнитного сепаратора осуществляется следующим образом: определение точки, относительно которой начнется построение траекторий (точка начала свободного падения во время схода с лотка вибропитателя); задание области вокруг отслеживаемого объекта; отслеживание перемещения выделенного объекта посредством встроенного специального алгоритма видеоредактора: позиционирование объекта на поверхности обечайки барабанного раскладчика на каждом кадре видеозаписи (установка маркеров).

Сформированная из последовательно расположенных маркеров цепочка (рис.2, зеленая линия) определяет траекторию движения куска рудной массы от края лотка вибропитателя до приемного бункера продуктов сепарации. Возможности данного видео-редактора позволяют вносить изменения в траекторию путем установки опорных точек на шкале времени, корректировки области выделения и повторного построения участка траектории, неудовлетворяющего требованиям пользователя.

При исследовании использован лабораторный барабанный магнитный сепаратор серии СМБС-Л (НПО «Эрга»). Конструкция данной модели сепаратора, а именно наличие боковых стенок у лотка вибропитателя и обечайки барабана магнитного сепаратора, формирующие направленное движение потока рудной массы, не позволили оценить формирующийся на вибропитателе слой и его изменения по ходу движения от места разгрузки руды из приемного бункера до края лотка вибропитателя. Для этого проведено компьютерное моделирование процесса перемещения горной массы в пространстве магнитного сепаратора в ПК Rocky DEM, использующем для моделирования метод дискретных элементов [25-27]. В работах [28-30] представлено успешное применение Rocky DEM для решения задач по обоснованию оптимальных конструктивных параметров и режимов работы обогатительного оборудования.

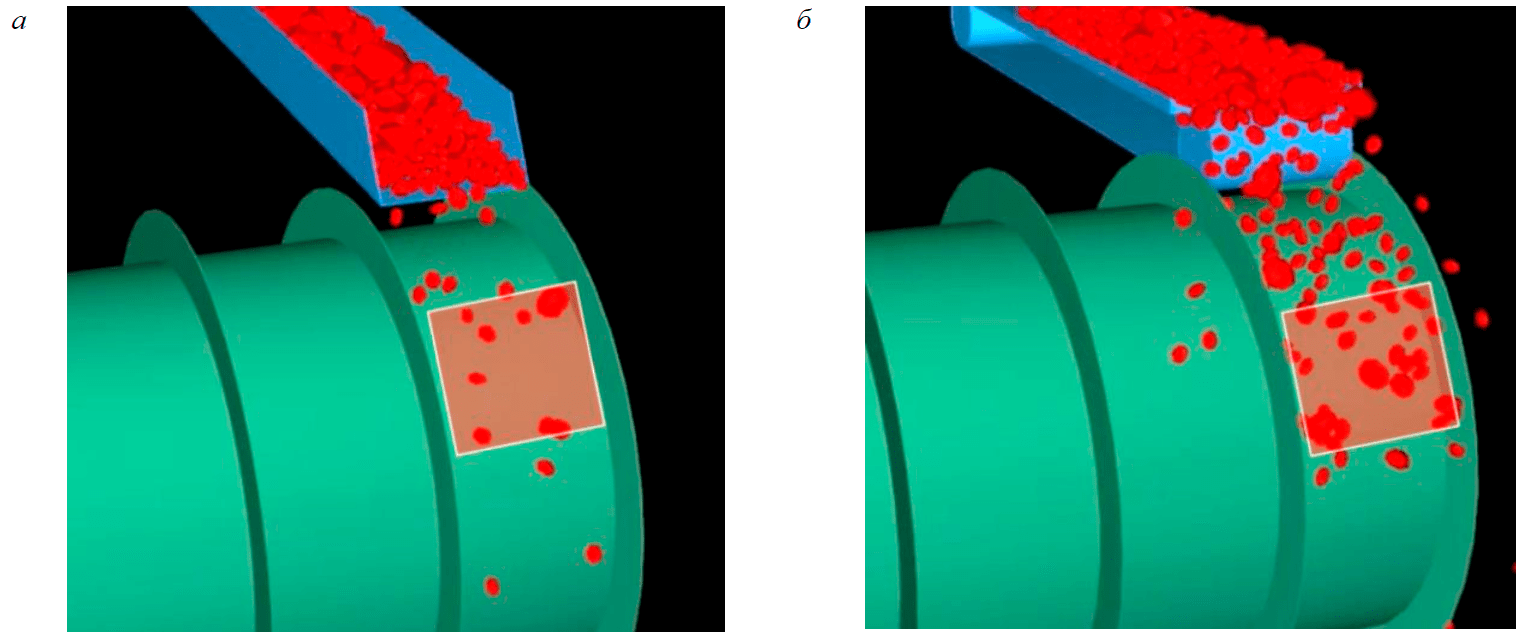

Трехмерная модель лабораторного магнитного сепаратора, используемого при проведении физических экспериментов (рис.3, а), разработана в AutoCAD и импортированы в Rocky DEM в формате STL.

Для подтверждения гипотезы о положительном влиянии применяемого устройства транспортирования рудной массы в зону разделения (вибропитателя) в AutoCAD разработан альтернативный вариант устройства, обеспечивающего перемещение руды от приемного бункера до барабана магнитного сепаратора, – конвейер с боковыми ограничителями (рис.3, б). Размеры поверхности транспортирования обоих устройств (ширина и длина), расположение относительного приемного бункера, высота от точки отрыва кусков от поверхности устройств транспортирования до обечайки барабана магнитного сепаратора одинаковы. Загрузка руды из приемного бункера на устройство транспортирования реализована без применения устройств, предназначенных для порционной разгрузки, материал движется самотеком. Скорость движения конвейерной ленты (0,2 м/с) подобрана так, чтобы обеспечивать близкую скорость перемещения кусков рудной массы от приемного бункера до поверхности барабана магнитного сепаратора по вибропитателю (0,2 м/с).

Рис.3. Модель магнитного сепаратора в ПК Rocky DEM (системы транспортирования – вибропитатель (а) и конвейерная лента (б)

Для достижения высокой реалистичности результатов моделирования Rocky DEM рудная масса представлена набором многогранников, характеризующихся формой, определяемой соотношением сторон параллелепипеда, в который вписан многогранник, и количественным соотношением составляющих пробу классов крупности идентичными реальной исследуемой пробе. Используемые для моделирования упруго-прочностные характеристики пробы определены по результатам исследований характеристик образцов железистых кварцитов на установке MTS 816 Rock Test System*. Коэффициент трения пары материалов «руда – сталь», характеризующий взаимодействие кусков с поверхностью лотка вибропитателя, изготовленного из стали, определен опытным путем. Эксперимент заключался в нахождении угла наклона к горизонту лотка вибропитателя, обеспечивающего самопроизвольное скатывание кусков исследуемой руды. Коэффициент внутреннего трения, который характеризует взаимодействие кусков руды между собой, исходя из справочных значений, принят равным 0,7.

Необходимо отметить отсутствие в ПК Rocky DEM возможности моделирования взаимодействия кусков рудной массы, обладающих магнитными свойствами, с магнитным полем на поверхности обечайки барабана магнитного сепаратора, создаваемым постоянными магнитами.

Обсуждение результатов

Движение кусков рудной массы в процессе СМС проанализировано на материале исходного диапазона крупности –80+0 мм и на сформированных в результате реализации процесса грохочения узких классах крупности (–80+50, –50+20 и –20+0 мм). Построение траекторий и количественная оценка порций проведены на установившимся режиме работы сепаратора, характеризующимся равномерным перемещением рудной массы по поверхности лотка вибропитателя без образования навалов и просветов между порциями.

В ходе обработки видеоматериала установлено, что для железистых кварцитов, представленных преимущественно их магнетитовой разновидностью, минимальный размер куска, для которого можно построить траекторию движения составляет 20 мм. Построение траектории движения кусков, размером менее 20 мм, не представляется возможным из-за их низкой цветовой контрастности относительно фона (поверхности обечайки барабана магнитного сепаратора). В связи с этим для кусков рудной массы крупностью менее 20 мм применена качественная оценка характера их перемещения от приемного бункера до емкостей с магнитными и немагнитными продуктами сепарации. С вибропитателя материал сходил в основном порциями и реже отдельными кусками. Отклонений в характере движения по поверхности барабана не замечено – немагнитная и магнитная фракции беспрепятственно попадали в соответствующие приемные емкости. Материал, близкий к крупности 0 мм, двигался аналогично.

Рис.4. Траектории движения кусков руды по поверхности обечайки барабана магнитного сепаратора 1 – кусок, обладающий магнитными свойствами; 2 – немагнитный кусок

На рис.4 пример траекторий движения кусков руды класса крупности –80+50 мм, характерных для всего объема пробы классов крупности –80+50 и –50+20 мм, отличающихся по магнитным свойствам: первый располагается ближе к середине барабана, перемещается в приемные емкости продуктов сепарации по поверхности обечайки барабана магнитного сепаратора; второй, располагающийся ближе к краю барабана, движется по касательной в направлении породных емкостей (дальних от барабана сепаратора).

Рис.5. Перемещение кусков рудной массы в пространстве магнитного сепаратора: классы крупности –80 +50 (а) и –50+20 мм (б)

Выявлен порционный характер поступления рудной массы на поверхность барабана магнитного сепаратора после схода с лотка вибропитателя, вне зависимости от класса крупности (рис.5). Установлено, что с увеличением крупности кусков увеличивается временной интервал между порциями: для класса крупности –80+50 мм он составляет 336 мс; для –50+20 мм – 125 мс; для –20+0 мм – 23 мс. Временной промежуток между порциями для исходной руды составляет 77 мс, что в два раза короче, по сравнению со средним значением интервала между порциями для объединенного класса крупности –80+0 мм классифицированной руды.

Уменьшение временного диапазона между порциями, поступающими с лотка вибропитателя на поверхность обечайки барабана магнитного сепаратора, в пробе руды исходного диапазона крупности –80+0 мм обусловлено торможением движения крупных кусков (–80+20 мм) кусками крупностью менее 20 мм. Отмечено, что сформированный из кусков класса крупности –20+0 мм монослой на поверхности обечайки барабана, вызывающий снижение скорости перемещения крупных кусков и увеличивающий расстояние между магнитом и куском, не оказывает отрицательного влияния на эффективность разделения крупных кусков .

Исследование перемещения рудной массы в кинематической модели магнитного сепаратора, созданной в ПК Rocky DEM, позволило расширить исследуемую область движения материала – проанализировать путь от момента разгрузки рудной массы из приемного бункера на поверхность транспортирующего устройства, а также в процессе перемещения по поверхности обечайки барабана магнитного сепаратора, не обладающей силой притяжения магнитных кусков руды.

Сравнительный анализ перемещения кусков рудной массы по поверхности устройств транспортирования показал, что для первого варианта, использующего вибропитатель в системе транспортирования рудной массы от приемного бункера до барабана магнитного сепаратора, наблюдается уменьшение толщины слоя от выпускной щели приемного бункера до конца лотка с 55 до 10 мм (рис.6).

При перемещении руды к поверхности барабана магнитного сепаратора посредством конвейерной ленты толщина слоя сохранялась постоянной на всем участке движения и составляла 55 мм. Наблюдающиеся незначительные высотные колебания слоя на поверхности конвейерной ленты связаны с формой куска и их крупностью в конкретной точке конвейера и при оценке высоты слоя в некоторой области нивелируются.

Установлено, что при одинаковых скоростных характеристиках перемещения руды по поверхности устройств транспортирования количество кусков в порции после транспортировки руды с использованием конвейерной ленты увеличивается в четыре раза: при транспортировании посредством вибропитателя – в среднем 10 кусков/порция (рис.7, а); в случае транспортирования конвейером (рис.7, б) в исследуемой области одновременно находятся до 40 кусков рудной массы. Время, затраченное на разделение моделируемого объема материала уменьшилось не менее, чем в два раза при перемещении материала из приемного бункера на поверхность барабана магнитного сепаратора.

Рис.6. Перемещение рудной массы от приемного бункера до барабана магнитного сепаратора в ПК Rocky DEM посредством вибропитателя (а) и конвейерной ленты (б)

Рис.7. Область действия магнитного поля в моделируемом магнитном сепараторе при применении для транспортирования руды вибропитателя (а) и конвейерной ленты (б)

Начало исследуемой области определяется средней линией соприкосновения кусков рудной массы после траектории свободного падения с поверхностью обечайки барабана магнитного сепаратора в начале области действия магнитного поля. Причиной увеличенного сплошного потока в исследуемой области служит невозможность сформировать монослойный поток при применении конвейерной ленты.

Использование в качестве устройства транспортирования рудной массы из приемного бункера до барабана магнитного сепаратора вибропитателя обеспечивает формирование монослоя толщиной, близкой к максимальной крупности куска исследуемой пробы руды; порционного характера поступления рудной массы на поверхность барабана магнитного сепаратора после схода с лотка вибропитателя не зависимо от класса крупности. Принятое взаимное расположение лотка вибропитателя и магнитной системы формирует область свободного падения (см. рис.6, а), что позволяет увеличить расстояние между кусками в зоне разделения и, соответственно, минимизировать влияния кусков друг на друга.

Заключение

Результаты исследований, основанные на анализе данных видеофиксации процесса физического моделирования, реализованного на лабораторном барабанном магнитном сепараторе серии СМБС-Л (НПО «Эрга»), в видеоредакторе VSDC Video Editor и математическом моделировании реализации СМС на его виртуальном прототипе в ПК Rocky DEM, свидетельствуют о возможности проведения СМС железистых кварцитов класса крупности –80+0 мм (после среднего дробления) без предварительной подготовки при использовании в качестве устройства подачи рудной массы в зону разделения – вибропитателя.

Использование вибропитателя в качества узла подачи материала в рабочую зону магнитного сепаратора позволяет: формировать монослой на поверхности лотка вибропитателя толщиной, близкой к максимальной крупности куска сепарируемой руды; реализовать порционную подачу материала в зону разделения; увеличить расстояние между кусками в зоне разделения при прохождении через область свободного падения. Такое движение кусков рудной массы в рабочей зоне сепаратора – в зоне действия магнитного поля – обеспечивает эффективное разделение на магнитный и не магнитный продукты не зависимо от крупности куска в рассматриваемом диапазоне крупности 0-80 мм, исключающее необходимость классификации материала с целью формирования узких классов крупности.

Развитие данной работы предполагается в направлении повышения производительности оборудования, которое достигается за счет снижения количества материала, поступающего на барабан магнитного сепаратора путем вывода на этапе транспортирования рудной массы от приемного бункера до зоны разделения продукта, обогащенного полезным компонентном (Feобщ). Вывести обогащенный продукт возможно с помощью включения в конструкцию транспортирующего вибропитателя колосникового грохота (по примеру лотка транспортирующего вибропитателя энергодисперсионного флуоресцентного сепаратора [31-33]).

Литература

- Кретов С.И. Повышение технико-экономических показателей обогащения гематитсодержащих магнетитовых кварцов путем применения сухой магнитной сепарации перед измельчением: Автореф. дис. … канд. техн. наук. М.: Московский государственный горный университет, 2017. 17 с.

- Чантурия В.А., Шадрунова И.В., Горлова О.Е. Инновационные процессы глубокой и экологически безопасной переработки техногенного сырья в условиях новых экономических вызовов // Устойчивое развитие горных территорий. 2021. Т. 13. № 2 (48). С. 224-237. DOI: 10.21177/1998-4502-2021-13-2-224-237

- Чантурия В.А., Шадрунова И.В., Горлова О.Е., Колодежная Е.В. Развитие технологических инноваций глубокой и комплексной переработки техногенного сырья в условиях новых экономических вызовов // Известия Тульского государственного университета. Науки о земле. 2020. №1. С. 159-171. DOI: 10.46689/2218-5194-2020-1-1-159-171

- Лизункин М.В. Обоснование геотехнологии подземной разработки сложноструктурных рудных месторождений: Автореф. дис. … д-ра техн. наук. Чита: Забайкальский государственный университет, 2020. 48 с.

- Конев А.В., Шульгина К.А., Миронова Ж.В. и др. Экономическое моделирование условий применения предварительного обогащения для повышения эффективности работы горнометаллургических предприятий // VI международный конгресс «Цветные металлы и минералы 2014», 15-18 сентября 2014, Красноярск, Россия. ООО «Легкие металлы», 2014. С. 724-730.

- Царев С.А., Хорохонов Ю.Б. Анализ методов предварительного обогащения руды // Вестник Иркутского государственного технического университета. 2009. № 2 (38). С. 23-27.

- Фадина А.В., Андреев Е.Е., Львов В.В. Предварительное обогащение минерального сырья методом оптоэлектронной сепарации // Записки Горного института. 2013. Т. 206. С. 139-142.

- Куликов В.И., Федоров Ю.О. Новые возможности и перспективы предварительного обогащения руд на основе технологии рентгенорадиометрической сепарации // Международное совещание «Проблемы и перспективы эффективной переработки минерального сырья в 21 веке» (Плаксинские чтения – 2019), 9-14 сентября 2019, Иркутск, Россия. Репроцентр А1, 2019. С. 101-105.

- Варичев А.В., Угаров А.А., Эфендиев Н.Т. и др. Инновационные решения в производстве железорудного сырья на Михайловском ГОКе // Физико-технические проблемы разработки полезных ископаемых. 2017. №5. С.141-153. DOI: 10.15372/FTPRPI20170516

- Кармазин В.В. Оценка потенциальной обогатимости железорудного сырья на основе параметров раскрытия минералов // Черная металлургия. Бюллетень научно-технической и экономической информации. 2017. № 12 (1416). С. 11-18.

- BhojaS., TripathyS., MurthyY. etal. Influence of Mineralogy on the Dry Magnetic Separation of Ferruginous Manganese Ore – A Comparative Study // Minerals. 2021. Vol. 11. Iss. 2. № 150. DOI: 10.3390/min11020150

- Xiong D., Lu L., Holmes R.J. Developments in the physical separation of iron ore: magnetic separation // Iron Ore. Mineralogy, Processing and Environmental Sustainability. 2015. P. 283-307. DOI: 10.1016/B978-1-78242-156-6.00009-5

- Ezhov A.M., Shvaljov Y.B. Dry Magnetic Separation of Iron Ore of the Bakchar Deposit // Procedia Chemistry. 2015. Vol. 15. P.160-166. DOI: 10.1016/j.proche.2015.10.026

- Jianjun Liu, Zixing Xue, Zhenhai Dong et al. Multiphysics Modeling Simulation and Optimization of Aerodynamic Drum Magnetic Separator // Minerals. 2021. Vol. 11. Iss. 7. № 680. DOI: 10.3390/min110706804

- Zong Q.X., Fu L.Z., Bo L. Variables and Applications on Dry Magnetic Separator // Proceedings of the 3rd International Conference on Advances in Energy and Environmental Research (ICAEER 2018), 10-12 August 2018, Guilin, China. E3S Web Conference, 2018. Vol. 53. P. 1-9. DOI: 10.1051/E3SCONF/20185302019

- Mohanty S., Nayak B., Bhattacharyya K.K. High intensity magnetic separation of iron ore slime and its limitations // Proceedings of the XI International Seminar on Mineral Processing Technology, 15-17 December 2010, Jamshedpur, India. P. 173-178.

- Baawuah E., Kelsey С., Addai-Mensah J., Skinner W. A Novel Pneumatic Planar Magnetic Separator for Magnetite Beneficiation: A Focus on Flowsheet Configuration // Minerals. 2020. Vol.10. Iss. 9. № 759. DOI: 10.3390/min10090759

- Пелевин А.Е., Сытых Н.А., Черепанов Д.В. Влияние крупности частиц на эффективность сухой магнитной сепарации // Горный информационно-аналитический бюллетень. 2021. №11-1. С. 293-305. DOI: 10.25018/0236_1493_2021_111_0_293

- Сединкина Н.В., Горлова О.Е., Гмызина Н.В., Дегодя Е.Ю. Изучение возможности обогащения мелкодробленой магнетитовой руды сухой магнитной сепарацией // Черная металлургия. Бюллетень научно-технической и экономической информации. 2019. Т. 75. № 5. С. 564-571. DOI: 10.32339/0135-5910-2019-5-564-571

- Храмов А.Н. Оптимизация крупности дробления при подготовке флюоритовой руды для предварительного обогащения // Горный информационно-аналитический бюллетень. 2011. № 5. С. 147-153

- Терещенко С.В., Шибаева Д.Н. Повышение качественных показателей рудопотока с использованием методов предконцентрации: теория и практика // Горный журнал. 2020. № 9. С.60-65. DOI: 10.17580/gzh.2020.09.08

- Терещенко С.В., Шибаева Д.Н., Алексеева С.А., Компанченко А.А. Исследование влияния вещественного состава и крупности железистых кварцитов Оленегорского месторождения на результаты сухой магнитной сепарации // Обогащение руд. 2020. № 6. С. 15-20. DOI: 10.17580/or.2020.06.03

- Shibaeva D.N., Tereschenko S.V., Kompanchenko A.A. Analysis of the effect of dry magnetic separation on the process of ferruginous quartzites disintegration // Minerals. 2021. Vol. 11. Iss. 8. № 797. DOI: 10.3390/min11080797

- Karimi P., Khodadadi Darban A., Mansourpour Z. A finite element model to simulate magnetic field distribution and laboratory studies in wet low-intensity magnetic separator // Journal of Mining and Environment. 2019. Vol. 10. Iss. 3. Р. 717-727. DOI: 10.22044/jme.2019.8132.1680

- Белоглазов И.И., Иконников Д.А. Применение метода дискретных элементов для моделирования процесса измельчения горных пород в щековой дробилке // Известия вузов. Приборостроение. 2016. Т. 59. № 9. DOI: 10.17586/0021-3454-2016-59-9-780-786

- Арсентьев В.А., Блехман И.И., Блехман Л.И. и др. Методы динамики частиц и дискретных элементов как инструмент исследования и оптимизации процессов переработки природных и техногенных материалов // Обогащение руд. 2010. № 1. С. 30-35.

- Xiangjun Qiu. DEM Simulations in Mining and Mineral Processing // 7th International Conference on Discrete Element Methods, 1-4 August 2016, Dalian, China. Springer, 2016. P. 37-43. DOI: 10.1007/978-981-10-1926-5_5

- Читалов Л.С. Разработка комплексного метода оценки эффективности процессов измельчения сульфидных медно-никелевых руд: Автореф. дис. … канд. техн. наук. СПб: Санкт-Петербургский горный университет, 2021. 24 с.

- Белоглазов И.И., Степанян А.С., Феоктистов А.Ю., Юсупов Г.А. Моделирование процесса дезинтеграции в щековой дробилке со сложным качанием щек // Обогащение руд. 2018. № 2. C. 3-8. DOI: 10.17580/or.2018.02.01

- Аминов В.Н., Каменева Е.Е., Устинов И.Д. Моделирование дробления горных пород для производства щебня // Обогащение руд. 2017. № 4. С. 3-6. DOI: 10.17580/or.2017.04.01

- Короткевич В.А., Кухаренко И.Е., Беляк А.А., Короткевич Е.В. Инновационные технологии и оборудование в предварительном обогащении минерального сырья // Добывающая промышленность. 2017. № 2. С. 168-172.

- Заболоцкий А.И., Нерущенко Е.В., Рассулов В.А. Результаты исследования применимости методов предварительного обогащения золотосодержащих руд на месторождениях HIGHLAND GOLD // Рациональное освоение недр. 2020. № 4. С. 64-70. DOI: 10.26121/RON.2020.57.68.008

- Завьялов С.С., Мамонов Р.С. Комбинированная технология сухого предварительного обогащения золотосодержащей руды // Горный информационно-аналитический бюллетень. 2021. № 11-1. С. 338-345. DOI: 10.25018/0236_1493_2021_111_0_338