Флотационное выделение титанитового концентрата из апатит-нефелин-титанитовых руд аномальных зон Хибинских месторождений

Аннотация

Титановое сырье находит широко применение для синтеза различных функциональных материалов – сорбентов радионуклидов и редкоземельных элементов, разных добавок, пигментов-наполнителей и др. Ввиду того, что основное количество титановых концентратов импортируется из-за рубежа, в рамках программы импортозамещения получение титанитового концентрата из апатит-нефелиновых руд Хибинских месторождений является перспективным направлением для обеспечения титановым сырьем отечественной промышленности. В статье представлены результаты лабораторных исследований флотационного выделения титанитового концентрата из апатит-нефелин-титанитовых руд, отобранных с верхнего рудного горизонта Коашвинского месторождения, где сконцентрированы руды, обогащенные титанитом. Выделение титанитового концентрата осуществлялось с использованием двух реагентных режимов – смесь алкилгидроксамовых и карбоновых кислот с добавкой дистиллированного таллового масла и смесь талловых масел с добавкой полиалкилбензолсульфокислот. Результаты исследований показали, что наиболее эффективным режимом флотации, позволяющим селективно выделять титанит в концентрат (содержание титанита в концентрате составило 93,5 %), является первый режим. Показано, что флотационное выделение титанитового концентрата предпочтительнее по сравнению с химическим способом, основанным на сернокислотном выщелачивании.

Введение

Комплексные апатит-нефелиновые руды Хибинских месторождений представляют собой источник для получения целого ряда ценных продуктов. Один из них – титанитовый концентрат рассматривается как альтернативная замена традиционного титанового сырья для синтеза различных функциональных материалов – сорбентов радионуклидов и редкоземельных элементов [1-3], добавок к полимерным мембранам [4], биполярным пластинам [5] и электродам [6, 7] в топливных элементах, катализаторов [8], пигментов-наполнителей для ускорения скорости гидратации [9], изменения микроструктуры [10] и физико-механических свойств цемента [11] и др.

Россия обладает крупными собственными балансовыми запасами титансодержащих руд, однако добыча этого минерального сырья осуществляется в основном попутно [12, 13], основное количество титановых концентратов импортируется из-за рубежа. В рамках программы импортозамещения получение титанитового концентрата из руд Хибинских месторождений является перспективным направлением для обеспечения титановым сырьем отечественной промышленности. Минерал титанит представляет собой титаносиликат кальция (CaTiSiO5), содержащий около 40 % TiO2. Известно, что из текущих [14, 15] и складированных отходов переработки апатит-нефелиновых руд [16] по флотационно-магнитной технологии возможно получение титанитового концентрата с содержанием 28-34 % TiO2. Проведенные исследования показали, что такой титанитовый концентрат может быть использован для производства сорбентов [17, 18], дубителей и герметиков [19, 20], композиционных электродных материалов [21] и других неорганических материалов, востребованных на российском рынке [22].

Содержание титанита в апатит-нефелиновых рудах Хибинских месторождений в основном невелико, составляет 3-5 %. Исключение – месторождение Партомчорр, верхние слои которого представляют собой апатит-нефелин-титанитовые руды с содержанием титанита 15-17 % [23]. Кроме того, на месторождениях встречаются участки с аномально высоким содержанием минерала, так называемые «титанитовые гнезда» протяженностью до 5 км и мощностью до 50 м, где содержание титанита варьирует от 30 до 80 %. Особенность залегания такого типа руд позволяет рассматривать возможность селективной выемки и отдельной переработки богатой по титаниту руды [22, 23]. В качестве способа обогащения таких руд с высоким содержанием титанита было предложено прямое кислотное выщелачивание без предварительного концентрирования физическими методами [24]. Метод включал последовательное растворение серной или хлороводородной кислотой апатита и нефелина из тонкоизмельченной руды (–0,04 мм). Таким образом, из пробы апатит-нефелин-титанитовой руды, отобранной из апикальной части Коашвинского месторождения, с помощью сернокислотного выщелачивания были получены титанит-эгириновые продукты, содержащие около 80 % титанита, 28-32 % TiO2 [22, 25].

Однако рассматривать такой метод с точки зрения его применимости в крупнотоннажном масштабе не представляется возможным. Тонкое измельчение руды до необходимой крупности менее 40 мкм, продолжительное контактирование с кислотой (от 1 до 4 ч), использование агрессивной кислой среды – причины, ограничивающие использование этого метода обогащения лабораторным масштабом. Обогащение традиционными физическими методами остается наиболее привлекательным способом получения титанитового концентрата по сравнению с химической очисткой.

В настоящей работе приведены результаты флотационного обогащения апатит-нефелин-титанитовой руды с двумя реагентными режимами: с использованием гидроксамовых кислот и полиалкилбензолсульфокислот с добавлением к ним талловых масел.

Методы

Исследования проводились на материале апатит-нефелин-титанитовой руды с верхнего горизонта Коашвинском месторождения, на котором сотрудниками ИХТРЭМС КНЦ РАН проводилось выделение титанитового концентрата методом кислотного выщелачивания [22]. Для проведения исследований руда была раздроблена до крупности –1,6 мм последовательно на лабораторных щековой и валковой дробилках. Измельчение навески руды массой 360 г до флотационной крупности выполняли в лабораторной шаровой мельнице при соотношении Т:Ж:Ш = 1:0,8:6. После измельчения содержание в руде класса –0,071 мм составило 35,2 %, класса +0,16 мм – 28,0 %.

Беспенную флотацию в трубке Халимонда проводили на мономинеральной фракции титанита, выделенной из апатит-нефелин-титанитовой руды, и нефелина, измельченных до крупности –0,16+0,1 мм; рН флотации – 10,1-10,3. Время агитации минерала с регулятором (0,1 %-ные растворы серной кислоты или NaОН) – 1 мин, с собирателем – 2 мин. Время флотации 3 мин, скорость подачи воздуха 5,3 мл/мин. Оценка прочности закрепления реагентов на титаните проводилась флотацией в трубке Халимонда в условиях десорбции. После агитации минерала с реагентом 50 % жидкой фазы заменяли дистиллированной водой с добавлением NaOH (рН = 10,1-10,3), перемешивали еще 2 мин, после чего флотировали.

Флотацию руды вели в лабораторной флотомашине в открытом цикле на свежей воде. Апатитовый цикл включал основную (ОФ), контрольную (КФ) флотации и две перечистки пенного продукта основной флотации. Депрессор жидкое стекло (ЖСт) подавали в измельчение, рН апатитовой флотации поддерживали на уровне 9,6-9,8 добавлением в пульпу необходимого количества едкого натра. Цикл титанитовой флотации включал основную, контрольную флотации и две перечистки пенного продукта ОФ. Для активации сфена на стадии титанитовой флотации в пульпу подавали CaCl2 в количестве 25 г/т, рН титанитовой флотации, равный 10,3-10,4, создавали путем добавления раствора едкого натра.

Химический анализ проб выполнен спектрофотометрическим методом с помощью спектрофотометра UNICO (Р2О5, TiO2) способом объемного титрования (Fe, Al2O3).

Минеральный состав исходной руды и полученных в результате ее обогащения продуктов – концентрата и хвостов определяли рентгенофазовым методом на порошковом рентгеновском дифрактометре D2 PHASER производства компании Bruker AXS GmbH (Германия).

Обсуждение результатов

Содержание основных компонентов в апатит-нефелин-титанитовой руде, мас.%: 22,48 TiO2; 6,42 Al2O3общ; 5,45 Al2O3к/р; 4,59 P2O5; 2,39 Feобщ.

Минеральный состав апатит-нефелин-титанитовой руды, мас.%: титанит 58,54; фторапатит 11,25; нефелин 14,01; пироксены 2,19; амфиболы 1,55; полевые шпаты 4,58; канкринит 0,60; содалит 1,14; натролит 2,16; ильменит 0,18; магнетит титанистый 0,19; лампрофиллит 0,35; слюды 3,26.

В известной технологии комплексного обогащения апатит-нефелиновых руд [26] флотация титанита происходит на стадии разделения нефелина и темноцветных минералов, когда в пенный продукт переходит основное количество титанита и эгирина. Реагентный режим, используемый на действующем производстве при выделении нефелинового концентрата, представляет собой смесь хвойного и лиственного талловых масел, флотация ведется при рН~11. Однако более высокая эффективность и селективность при флотации темноцветных минералов наблюдается при использовании в качестве добавки к талловым маслам алкил-, арилбензолсульфонатов [27] или режима на основе гидроксамовых кислот [28, 29].

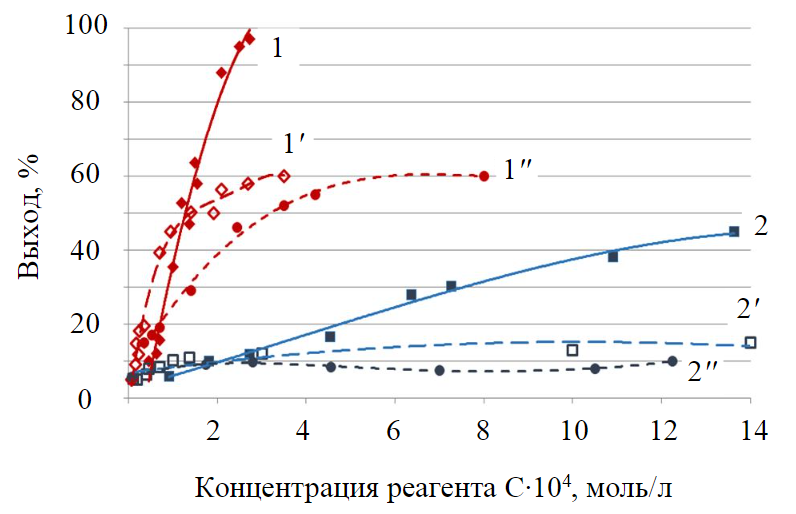

Зависимости флотируемости титанита и нефелина олеиновой кислотой (Ol), полиалкилбензолсульфокислотой (ПАБСК) и пеларгонгидроксамовой кислотой (C8H17CONHOH) от рН (рис.1) показывают, что оптимум флотации титанита для олеиновой и пеларгонгидроксамовой кислоты лежит в щелочной области при рН = 8,5-9 (рис.1, а), для нефелина область максимального взаимодействия с олеиновой кислотой при рН = 8-8,5, а для пеларгонгидроксамовой кислоты смещена в сторону рН = 6 (рис.1, б). Максимум эффективности действия ПАБСК с обоими минералами лежит в области рН~6. В случае нефелина концентрация реагентов в несколько раз превышает необходимую для флотации титанита.

Традиционно флотационное разделение темноцветных минералов и нефелина ведется в щелочной среде (рН~11), что обусловлено как естественным рН суспензии измельченной руды, так и рН = 9,8 апатитовой флотации на первой стадии обогащения. В области рН > 9,5 проявляется различие флотируемости титанита и нефелина пеларгонгидроксамовой кислотой (рис.1).

Концентрационные зависимости флотируемости минералов различными реагентами представлены на рис.2. Ввиду очень слабых собирательных свойств в щелочной среде полиалкилбензолсульфокислоты как монореагента этот собиратель использовали в качестве добавки к олеиновой кислоте (80 % Ol + 20 % ПАБСК). Флотацию вели при рН = 10,1-10,3, поскольку при более высокой щелочности среды выход пенного продукта флотации со всеми рассматриваемыми реагентами был очень низким. Увеличение расхода собирателей приводило к интенсивному пенообразованию, что нарушало методику и ход эксперимента. Высокая склонность силикатных минералов к гидратации [30], особенно в щелочной среде, по-видимому, определяет низкую степень закрепления гидрофобных реагентов.

Рис.1. Зависимость флотируемости титанита (а) и нефелина (б) от рН различными собирателями 1 – С8H17CONHOH: С = 0,0001 моль/л (а), С = 0,001 м/л (б); 2 – Ol: С = 0,00003 моль/л (а), С = 0,00035 (б); 3 – ПАБСК: С = 0,00003 моль/л (а), С = 0,00007 моль/л (б)

Рис.2. Концентрационные зависимости флотируемости титанита (1, 1',1'') и нефелина (2, 2', 2'') собирателями С8H17CONHOH (1,2); Ol(1', 2'); Ol+ПАБСК (1'', 2'')

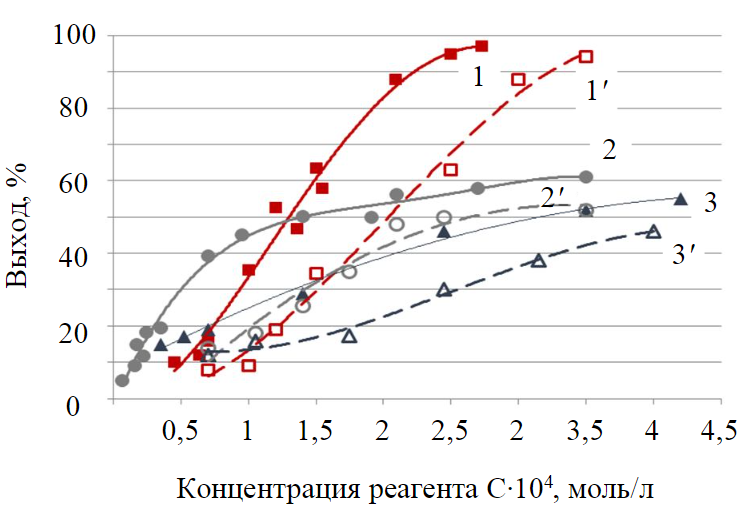

Рис.3. Результаты беспенной флотации титанита в обычных условиях (1, 2, 3) и условиях десорбции (1', 2', 3') с использованием собирателей С8H17CONHOH (1); Ol (2); Ol+ПАБСК (3)

Из полученных результатов (рис.2) следует, что использование пеларгонгидроксамовой кислоты позволяет перевести в пенный продукт практически весь титанит, в то время как для режима с олеиновой кислотой выход титанита ограничен. В то же время при малых концентрациях реагентов большая гидрофобизация минерала достигается, что ожидаемо, с помощью олеиновой кислоты. Известно, что при высоких значениях рН на поверхности кальцийсодержащих минералов образуются нерастворимые карбонаты и гидроксокомплексы, что приводит к экранированию активных центров для взаимодействия с карбоксильным собирателем [31]. Вероятно, этот эффект и проявляется при флотации олеиновой кислотой – увеличение концентрации реагента не приводит к повышению выхода пенного продукта.

В состав пеларгонгидроксамовой кислоты входит функциональная группировка, способная к комплексообразованию с атомами переходных элементов [32], в том числе и титана. Образование прочного соединения с функциональной группировкой в случае гидроксамовой кислоты вносит преобладающий вклад функциональной группы в общую стабилизацию системы реагент-минерал и обеспечивает необходимую селективность и эффективность действия этого собирателя, несмотря на то, что длина гидрофобного радикала в нем намного меньше, чем в олеиновой кислоте.

Прочность закрепления реагентов на титаните оценивали по результатам флотации в условиях десорбции. Более высокий углеводородный радикал у олеиновой кислоты и ПАБСК определяет несколько меньшую степень «отмывки» этих реагентов при высоких концентрациях. Однако преимущество пеларгонгидроксамовой кислоты наблюдается и в этом случае. Выход пенного продукта на уровне 95 % при флотации в условиях десорбции был получен при увеличении концентрации пеларгонгидроксамовой кислоты на ~20 % (рис.3).

Анализ минерального состава пробы исходной руды (табл.1) показал необходимость проведения на первом этапе выделения апатита. Ранее проведенными исследованиями было показано, что при низком содержании апатита в качестве собирательной смеси целесообразно использовать смесь жирнокислотного собирателя (ЖКТМ) и полиалкилбензолсульфокислот. Этот реагентный режим при флотации в открытом цикле с проведением основной, контрольной флотаций и двух перечистных операций позволяет получить апатитовый концентрат, содержащий 39,0-38,7 % Р2О5, и снизить его содержание в питании титанитовой флотации до 0,52-0,61 %. Показатели апатитового цикла воспроизводятся во всех лабораторных опытах с небольшим отклонением, в табл.1 для примера представлены результаты флотации апатита в одном из них.

Для флотации титанита использовали реагент ГК, представляющий собой смесь специально синтезированных С7-С8-алкилгидроксамовых и соответствующих С7-С8-карбоновых кислот в массовом соотношении 3:1. Причем кислоты с разным углеводородным радикалом были взяты в равном массовом количестве: С7H15CONHOH (C7-ГК):C8H17CONHOH (С8-ГК) = 1:1 и С7H15COOH:C8H17COOH = 1:1.

Таблица 1

Показатели обогащения апатит-нефелин-титанитовой руды

|

Продукт флотации |

Выход, % |

Содержание, % |

Извлечение из руды, % |

||||

|

Р2О5 |

TiO2 |

Al2O3 |

Р2О5 |

TiO2 |

Al2O3 |

||

|

Апатитовый цикл |

|||||||

|

Реагентный режим: 90 г/т ЖСт; основная флотация 100 г/т СС (70 % ЖКТМ + 30 % ПАБСК); контрольная флотация 30 г/т СС, рН = 9,8 |

|||||||

|

Пенный контрольной флотации |

1,9 |

6,06 |

1,05 |

0,77 |

2,5 |

0,1 |

0,2 |

|

Камерный I перечистки |

7,6 |

19,64 |

14,15 |

0,39 |

32,4 |

4,8 |

0,5 |

|

Камерный II перечистки |

3,0 |

37,17 |

2,74 |

0,40 |

24,2 |

0,3 |

0,2 |

|

Апатитовый концентрат |

3,7 |

38,8 |

0,97 |

0,78 |

31,1 |

0,2 |

0,4 |

|

Хвосты апатитовой флотации (исходный продукт |

83,8 |

0,54 |

25,34 |

7,60 |

9,8 |

94,6 |

98,7 |

|

Исходный |

100 |

4,60 |

22,44 |

6,45 |

100 |

100 |

100 |

|

Титанитовый цикл |

|||||||

|

Реагентный режим 1:25 г/т CaCl2; основная флотация 200 г/т ГК + 20 г/т ДТМ; |

|||||||

|

Пенный контрольной флотации |

9,0 |

0,40 |

6,40 |

21,41 |

0,8 |

2,6 |

29,9 |

|

Камерный I перечистки |

12,5 |

0,77 |

11,00 |

15,39 |

2,0 |

6,1 |

29,8 |

|

Камерный II перечистки |

16,9 |

0,46 |

29,04 |

2,35 |

1,7 |

21,9 |

6,1 |

|

Титанитовый концентрат (пенный продукт II перечистки) |

37,6 |

0,40 |

37,80 |

0,39 |

3,7 |

63,3 |

2,3 |

|

Хвосты |

7,8 |

0,96 |

2,08 |

25,31 |

1,6 |

0,7 |

30,6 |

|

Питание титанитового цикла |

83,8 |

0,54 |

25,34 |

7,60 |

9,8 |

94,6 |

98,7 |

|

Реагентный режим 2:25 г/т CaCl2; основная флотация 400 г/т СС1 + 120 г/т ПАБСК; контрольная флотация 100 г/т СС1 + 30 г/т ПАБСК, рН = 10,4 |

|||||||

|

Пенный контрольной флотации |

4,5 |

0,34 |

29,03 |

2,80 |

0,3 |

5,9 |

1,9 |

|

Камерный I перечистки |

5,1 |

0,52 |

17,56 |

10,16 |

0,6 |

3,9 |

7,8 |

|

Камерный II перечистки |

14,6 |

0,53 |

30,56 |

0,93 |

1,7 |

19,9 |

2,0 |

|

Титанитовый концентрат (пенный продукт II перечистки) |

34,3 |

0,89 |

34,30 |

0,30 |

6,6 |

52,6 |

1,6 |

|

Хвосты |

25,8 |

0,36 |

8,72 |

21,60 |

2,0 |

10,0 |

84,2 |

|

Питание титанитового цикла |

84,3 |

0,61 |

24,53 |

7,66 |

11,2 |

92,2 |

97,5 |

Собирательная смесь ГК с добавкой дистиллированного таллового масла (ДТМ) обеспечила получение в результате двух перечисток титанитового концентрата с содержанием 37,8 % TiO2 при извлечении 63,3 % от исходной руды (табл.1). При использовании в качестве собирателя смеси талловых масел (СС1:70 % лиственное талловое масло + 30 % хвойное талловое масло) и ПАБСК в результате двух перечиток был получен титанитовый концентрат с содержанием 34,3 % TiO2 при извлечении 52,5 % от исходной руды. Следует отметить, что в этом случае попытка повысить качество получаемого концентрата дополнительной перечистной операцией приводит к значительному снижению выхода продукта.

Минеральный состав продуктов обогащения, полученных с использованием реагентного режима 1, приведен в табл.2. Из табл.2 видно, что в основном в титанитовом концентрате концентрируется основной титансодержащий минерал Хибинского массива – титанит (39,3 % TiO2). Остальные минералы, практически не содержащие титана – нефелин, полевые шпаты и вторичные минералы (канкринит, содалит, натролит, мелкочешуйчатые слюды), а также содержащие титан в меньших количествах – магнетит титанистый (17,2 % TiO2), слюды аннит-флогопитового ряда (2-3 % TiO2), пироксены (1,3 % TiO2) [23], концентрируются в хвостах.

Таблица 2

Минеральный состав продуктов обогащения при получении титанитового концентрата

|

Минерал |

Содержание в продуктах, мас.% |

Минерал |

Содержание в продуктах, мас.% |

||

|

Титанитовый |

Хвосты |

Титанитовый |

Хвосты |

||

|

Титанит |

93,51 |

5,07 |

Содалит |

0,25 |

1,37 |

|

Фторапатит |

0,76 |

1,30 |

Натролит |

0,31 |

3,72 |

|

Нефелин |

0,51 |

69,80 |

Ильменит |

0,43 |

0,10 |

|

Пироксены |

0,96 |

1,43 |

Магнетит титанистый |

0,06 |

0,40 |

|

Амфиболы |

0,67 |

1,65 |

Лампрофиллит |

0,21 |

0,47 |

|

Полевые шпаты |

0,78 |

6,63 |

Слюды |

1,34 |

4,46 |

|

Канкринит |

0,20 |

3,59 |

Итого |

100 |

100 |

Концентрат, полученный флотационным способом, содержит значительно более высокое количество титана – 93,5 % титанита (37,8 % TiO2) по сравнению с концентратом, полученным путем выщелачивания кислотой – 80 % титанита, 32 % TiO2. Содержание других минералов во флотационном концентрате незначительно, что позволит использовать его без предварительной кислотной доводки [33] для дальнейшего разложения серной или соляной кислотой с получением прекурсоров разнообразных функциональных материалов.

Заключение

Минералогические особенности апатит-нефелин-титанитовых руд, образующих «титанитовые гнезда» в Хибинском массиве, позволяют получать из них флотационным способом высококачественный титанитовый концентрат. Особенности взаимодействия реагента с гидроксаматной группировкой и поверхности титанита обеспечивают наибольшую эффективность флотационного выделения титанитового концентрата. Использование наиболее эффективного режима флотации с собирателем, включающим смесь алкилгидроксамовых и карбоновых кислот с добавкой дистиллированного талового масла, обеспечивает получение титанитового концентрата с содержанием титанита не ниже 93 % с извлечением 63 % TiO2 от исходной руды. Показано преимущество флотационного выделения титанитового концентрата по сравнению с химическим способом, основанном на сернокислотном выщелачивании.

Литература

- MilyutinV.V., NekrasovaN.A., YanichevaN.Yu. etal. Sorption of cesium and strontium radionuclides onto crystalline alkali metal titanosilicates // Radiochemistry. 2017. Vol. 59. P. 65-69. DOI: 201710.1134/s1066362217010088

- Thakkar J., Wissler B., Dudenas N. et al. Recovery of critical rare-earth elements using ETS-10 titanosilicate // Industrial & Engineering Chemistry Research. 2019. Vol. 58. P. 11121-11126. DOI: 10.1021/acs.iecr.9b02623

- Ortı'z-Oliveros H.B., Flores-Espinosa R.M., Ordon˜ez-Regil E., Ferna'ndez-Valverde S.M. Synthesis of a-Ti(HPO4)2-H2O and sorption of Eu(III) // Chemical Engineering Journal. 2014. Vol. 236. P. 398-405. DOI: 10.1016/j.cej.2013.09.103

- Yve Xian Ooi, Kyaw Zay Ya, Keiichiro Maegawa et al. Incorporation of titanium pyrophosphate in polybenzimidazole membrane for medium temperature dry PEFC application // Solid State Ionics. 2020. Vol. 344. P. 115-140. DOI: 10.1016/j.ssi.2019.115140

- Vlaskin M.S., Grigorenko A.V., Shkolnikov E.I., Ilyukhin A.S. Gold-plated titanium vs carbon-impanted titanium as material for bipolar plates in PEM fuel cells // Surface Review and Letters. 2019. Vol. 26. № 8. № 1950038. DOI: 10.1142/S0218625X19500380

- Lin Peijian, Miao He, Wang Zhouhang et al. Research Progress on Titanium Based Perovskite Anodes for Solid Oxide Fuel Cell (SOFC) // Materials Reports. Inorganic materials and ceramic matrix composites. 2020. Vol. 34. Iss. 5. Р. 5032-5038 (in Chinese). DOI: 10.11896/cldb.19050165

- Shapovalov V., Guda A., Butova V. et al. Laboratory Operando XAS Study of Sodium Iron Titanite Cathode in the Li-Ion Half-Cell // Nanomaterials. 2021. Vol. 11. Iss. 1. № 156. DOI: 10.3390/nano11010156

- Martı'n-Yerga D., Carrasco-Rodrı'guez J., Fierro JLG et al. Copper-modified titanium phosphate nanoparticles as electrocatalyst for glucose detection // Electrochim Acta. 2017. Vol. 229. Р. 102-111. DOI: 10.1016/j.electacta.2017.01.143

- Congqi Luan, Yong Zhou, Yongyi Liu et al. Effects of nano-SiO2, nano-CaCO3 and nano-TiO2 on properties and microstructure of the high content calcium silicate phase cement (HCSC) // Construction and Building Materials. 2022. Vol. 314. Part A. № 125377. DOI: 10.1016/j.conbuildmat.2021.125377

- Chen J., Kou S.C., Poon C.S. Hydration and properties of nano-TiO2 blended cement composites // Cementand Concrete Composites. 2012. Vol. 34. Iss. 5. Р. 642-649. DOI: 10.1016/j.cemconcomp.2012.02.009

- Decheng Feng, Ning Xie, Chunwei Gong et al. Portland Cement Paste Modified by TiO2 Nanoparticles: A Microstructure Perspective // Industrial & Engineering Chemistry Research. 2013. Vol.52. Iss. 33. Р. 11575-11582. DOI: 10.1021/ie4011595

- Смороков А.А., Кантаев А.С., Брянкин Д.В., Миклашевич А.А. Разработка способа низкотемпературного обескремнивания лейкоксенового концентрата Ярегского месторождения раствором гидродифторида аммония // Известия вузов. Химия и химическая технология. 2022. Т. 65. Вып. 2. С. 127-133. DOI: 10.6060/ivkkt.20226502.6551

- Архипова Ю.А. Современное состояние титановорудной базы Дальнего Востока России и перспективы ее освоения // Региональная экономика: теория и практика. 2010. Т. 8. № 32. С. 36-43

- Брыляков Ю.Е. Перспективы комплексного использования апатито-нефелиновых руд Хибинских месторождений // Обогащение руд. 2005. № 3. С. 28-31.

- Ivanova V.A., Mitrofanova G.V. Aspects of comprehensive processing tehnology for stockpiled concentration wastes of apatite-nepheline ores // 15-th Balkan Mineral Proccessing Congress, 12-16 June, Sozopol, Bulgaria. St. Ivan Rilski, 2013. Vol.2. Р.1112-1114.

- Митрофанова Г.В., Филимонова Н.М., Андронов Г.П., Рухленко Е.Д. Влияние минералого-технологических особенностей апатитсодержащих руд месторождения Партомчорр на выбор реагентных режимов флотации // ГГорный информационно-аналитический бюллетень. 2017. № S23. С. 427-435. DOI: 10.25018/0236-1493-2017-10-23-427-435

- Gerasimova L.G., Shchukina E.S., Maslova M.V. et al.Preparation and Characteristics of Titanium Silicate Filler for Functional Materials // Inorganic Materials: Applied Research.2020. Vol. 11. Р. 903-907. DOI: 10.1134/S2075113320040103

- Gerasimova L.G., Maslova M.V., Shchukina E.S. Synthesis of Sorption Materials from Low Grade Titanium Raw Materials // Materials.2022. Vol.15. Iss. 5. № 1922. DOI: 10.3390/ma15051922

- Маслова М.В., Мотов Д.Л., Герасимова Л.Г. Получение комплексного титано-алюминиевого материала из некондиционного сфенового концентрата // Известия вузов. Химия и химическая технология. 2006. Т. 49. № 2. С. 63-66.

- Калугин А.И., Плешаков Ю.В., Герасимова Л.Г., Николаев А.И. Инновационные технологии переработки концентратов обогащения апатит-нефелиновых руд // Горный журнал. 2014. № 10. С. 69-72.

- Maslova M., Ivanenko V., Gerasimova L. et al. Synthesis of titanium phosphates from unconventional solid precursor and their ion-exchange and electrochemical properties // Journal of Materials Science. 2021. Vol. 56. Iss. 16. P. 9929-9950. DOI: 10.1007/s10853-021-05876-4

- Gerasimova L.G., Nikolaev A.I., Maslova M.V. et al. Titanite Ores of the Khibiny Apatite-Nepheline-Deposits: Selective Mining, Processing and Application for Titanosilicate Synthesis // Minerals. 2018. Vol.8. Iss.10. № 446. DOI: 10.3390/min8100446

- Боруцкий Б.Е. Очерки по фундаментальной и генетической минералогии: 7. Эволюция представлений о генезисе Хибинских апатито-нефелиновых месторождений и метасоматическая гипотеза их формирования // Новые данные о минералах. 2015. № 50. С. 129-167.

- Gerasimova L.G., Nikolaev A.I., Shchukina E.S., Maslova M.V. Titanite-Containing Mineral Compositions and Their Chemical Treatment with Preparation of Functional Materials // Materials. 2020. Vol.13. Iss. 7. №1599. DOI: 10.3390/ma13071599

- Самбуров Г.О., Щукина Е.С., Киселев Ю.Г. Титансодержащий концентрат из «сфенитовых» руд // Труды Кольского научного центра РАН. 2017. Т. 8. № 5-1. С. 148-154.

- Плешаков Ю. В., Алексеев А.И., Брыляков Ю.Е., Николаев А.И. Технология комплексного обогащения апатит-нефелиновых руд // Обогащение руд. 2004. № 2. С. 15-17.

- Гершенкоп А.Ш., Гандрусов Н.А., Андреева А.И. Применение высокомолекулярных алкилбензолсульфонатов для флотации нефелина // Цветные металлы. 1978. № 10. С. 110-112.

- Митрофанова Г.В., Черноусенко Е.В., Каменева Ю.С., Вишнякова И.Н. Опробование комплексообразующего реагента на основе гидроксамовых кислот при флотации минералов переходных металлов // Вестник Кольского научного центра РАН. 2019. Т. 11. № 2. С. 95-104. DOI: 10.25702/KSC.2307-5228.2019.11.2.95-104

- Yaohui Yang, Longhua Xu, Yachuan Liu, Yuexin Han. Flotation separation of ilmenite from titanaugite using mixed collectors // Separation Science and Technology. 2016. Vol. 51. Iss. 11. P. 1840-1846. DOI: 10.1080/01496395.2016.1183678

- Xue X., Kanzaki M. Dissolution mechanisms of water in depolymerized silicate melts: Constraints from 1H and 29Si NMR spectroscopy and ab initio calculations // Geochimica et Cosmochimica Acta. 2004. Vol. 68. Iss. 24. Р. 5027-5057. DOI: 10.1016/j.gca.2004.08.016

- Zhou F., Liu Q., Liu X., Li W. et al. Surface Electrical Behaviors of Apatite, Dolomite, Quartz, and Phosphate Ore // Frontiers in Materials. 2020. Vol. 7. P. 35. DOI: 10.3389/fmats.2020.00035

- Rappoport Z., Liebman J.F. The chemistry of hydroxylamines, oximes and hydroxamic acids. Wiley, 2008. Vol.1. 1078p.

- Брыляков Ю.Е., Быков М.Е., Скрябин А.Н., Алексеев А.И. Гидрометаллургическая технология получения сфенового и эгиринового концентратов // Горный журнал. 2004. № 9. С. 66-68.