Технологии обогащения железных руд России и пути повышения их эффективности

- д-р техн. наук доцент Уральский государственный горный университет ▪ Orcid

Аннотация

Повышение эффективности схем дробления связано с уменьшением крупности мелкодробленой руды и применением сухой магнитной сепарации дробленой руды. Снижение затрат на измельчение достигается путем использования барабанных шаровых мельниц вместе с мельницами других конструкций. Применение систем автоматизации, размагничивания пульп, технологии со стадиальным выделением концентрата и использование в замкнутом цикле измельчения обогатительной операции и тонкого грохочения приводит к уменьшению затрат на измельчение. Основной промышленной технологией повышения качества концентрата является дообогащение концентрата с применением доизмельчения, тонкого грохочения, флотации и магнитно-гравитационных сепараторов. Повышение комплексности использования железорудного сырья связано с увеличением выхода железного концентрата и получением гематитового концентрата при обогащении гематит-магнетитовых руд и ильменитового концентрата при обогащении титаномагнетитовых руд. Увеличение выхода концентрата возможно путем применения в первых стадиях обогащения магнитных сепараторов с повышенной до 0,25-0,5 Тл индукцией магнитного поля. Для получения гематитового и ильменитового концентратов можно применять комбинированные технологии, включающие тонкое грохочение, высокоградиентную магнитную сепарацию, гравитационное, флотационное и электрическое обогащения.

Введение

В России в основном добывают и обогащают три промышленных типа руд: магнетитовые (железистые) кварциты; скарновые магнетитовые; титаномагнетитовые руды. Деление железных руд на промышленные типы осуществляют по генетическому типу месторождений и вещественному составу.

Магнетитовые кварциты характеризуются повышенным содержанием Fe (более 25 %) и SiO2 (более 35 %). Последнее приводит к повышенному содержанию SiO2 (более 5-6 %) в концентратах, что снижает их металлургическую ценность, несмотря на более высокое содержание Fe в концентратах (65-67 %) по сравнению с концентратами, получаемыми из других руд. Железистые кварциты характеризуются большим количеством гематита в руде. Схема обогащения включает в основном три стадии измельчения. На Лебединском горно-обогатительном комбинате (ГОК) применяется самоизмельчение. Всегда используется обесшламливание в связи с повышенным шламообразованием при измельчении. Повышение комплексности использования железорудного сырья особенно актуально при обогащении железистых кварцитов и связано с получением второго железного (гематитового) концентрата.

В скарновых магнетитовых рудах пониженное содержание SiO2 (менее 30-35 %) и повышенное содержание Fe (более 20 %). Концентраты (62-66 % Fe) характеризуются низким содержанием SiO2 (менее 6 %), что повышает их металлургическую ценность. При значительном количестве других полезных минералов (не минералов Fe) они извлекаются в отдельные продукты, что повышает комплексность использования железорудного сырья. Например, Ковдорский ГОК производит апатитовый и бадделеитовый концентраты. Возможно получение медного концентрата (Высокогорский ГОК). Схема обогащения простая, обесшламливание в основном не используется. Могут применяться схемы с двумя стадиями измельчения. Из хвостов сухой магнитной сепарации (СМС) производится щебень.

Титаномагнетитвые руды характеризуются пониженным содержанием Fe (15,5-16 %) и SiO2 (менее 35 %) и повышенным содержанием TiO2 и V2O5 [1]. Концентраты (61,2-62,3 %), агломерат и окатыши характеризуются низким содержанием SiO2 (менее 4-5 %) и высоким содержанием V2O5, что повышает их металлургическую ценность. Титан, содержащийся в концентратах (2,5-3,0 % TiO2), следует отнести к вредной примеси. Значительное его количество приводит к нарушению вывода шлака из домны, так как титан является тугоплавким элементом. Ванадий извлекается из продуктов переработки концентратов с помощью пирометаллургических и гидрометаллургических процессов. Схема обогащения простая, с тремя стадиями измельчения, обесшламливание не применяется. Из хвостов СМС производится щебень (рис.1).

В железных рудах присутствуют минералы, содержащие вредные примеси S, P, Сu, As, Zn, Pb, Na2O и К2О. В основном эти минералы выводятся в хвосты обогащения (кроме сильномагнитного пирротина) и не снижают металлургическую ценность железного концентрата.

Основным промышленным минералом, из которого в России получают сталь, является магнетит и его разновидность титаномагнетит с изоморфными примесями титана и ванадия. Магнетит является сильномагнитным минералом, поэтому основным методом его обогащения является магнитная сепарация в слабом поле с индукцией от 0,16 до 0,25-0,5 Тл [2, 3]. Можно использовать другие методы обогащения – флотационный и гравитационный [4, 5], а также тонкое гидравлическое грохочение [6, 7], при котором подрешетный продукт характеризуется повышенным содержанием железа.

Целями работы являются анализ и классификация основных технико-технологических решений, направленных на повышение эффективности схем обогащения железных руд, и возможность их реализации с использованием отечественного оборудования. При этом многие технологии реализованы на промышленных предприятиях.

Методология

Объектом исследований является технология обогащения железных руд и пути повышения ее эффективности. В качестве методов исследования использованы анализ и обобщение информации, полученной из литературных научных источников и путем выполнения экспериментов в промышленных и лабораторных условиях. Результаты получены в основном при обогащении титаномагнетитовой руды Гусевогорского месторождения. Стандартные схемы обогащения основных типов железных руд принципиально не отличаются. Отличая заключаются в использовании отдельных технологий, таких как повышение качества концентрата (для железистых кварцитов) или применение размагничивания пульп (в основном для скарновых и титаномагнетитовых руд). Поэтому основная часть технико-технологических решений применима для всех типов железных руд.

Результаты испытаний получены с использованием промышленного (Качканарский ГОК, средние результаты опробования) и лабораторного оборудований (исследованы пробы, отобранные в 2004-2021 гг.). Последнее применялось для проведения дробления, измельчения, гранулометрического анализа, магнитного (в слабых, сильных и переменных магнитных полях), гравитационного (винтовая сепарация и концентрация на столе) и электрического обогащений.

Типовая схема обогащения магнетитовых руд

Обогащение всех железных руд осуществляется по общей схеме, включающей несколько стадий измельчения и выделения немагнитного продукта (хвостов) с помощью мокрой магнитной сепарации (ММС) после каждой стадии измельчения (рис.1). Это снижает нагрузку на технологическое оборудование от первой к последней операции схемы.

На большинстве предприятий используется СМС мелкодробленой руды (менее 25 мм) для выделения части пустой породы в хвосты перед наиболее энергоемкими операциями измельчения. Как правило, из немагнитного продукта СМС после классификации по крупности производят щебень, являющийся дополнительной товарной продукцией ГОК. На некоторых предприятиях применяется СМС при крупности руды –300+0 мм после первой стадии дробления (Костомукшский и Кимкано-Сутарский ГОК) или при крупности –80+0 мм после второй стадии дробления (Гороблагодатское рудоуправление).

Технологические показатели обогащения магнетитовых руд определяются вещественным составом руды конкретного месторождения и содержанием магнетита в руде. Выход концентрата имеет положительную связь с содержанием магнетита в руде. Магнетитовый концентрат получают после последней стадии измельчения и заключительных операций ММС. Содержание железа в концентрате определяется в основном содержанием класса –0,071 (–0,045) мм в нем. Конечная крупность измельчения промпродуктов перед последней стадией ММС составляет от 70-80 (класс –0,071 мм) до 95-98 % (класс –0,045 мм). На большинстве железорудных ГОК применяют три стадии измельчения для получения требуемого качества концентрата за счет большего раскрытия зерен магнетита при меньшей крупности концентрата. Необходимую крупность концентрата также определяет дальнейшая его металлургическая переработка. Если из концентрата производятся окатыши, то его крупность должна составлять не менее 92 % класса –0,071 мм. При производстве агломерата крупность концентрата может быть выше.

Содержание железа в концентрате имеет положительную связь с содержанием железа в магнетите и крупностью зерен магнетита. Извлечение железа в концентрат зависит от отношения магнетитового железа к общему (Feмагн/Fe), которое изменяется на разрабатываемых месторождениях России от 0,5 до 0,85. Чем больше значения величин Feмагн и Feмагн/Fe в руде, тем выше технико-экономические показатели производства железного концентрата.

Рис.1. Обогащение титаномагнетитовой руды на Качканарском ГОК (м – магнитный продукт; н – немагнитный продукт)

Основными обогатительными аппаратами на фабриках являются барабанные магнитные сепараторы для сухого и мокрого обогащения (ПБМ). При повышенном образовании шламов во время измельчения руды применяются магнитные дешламаторы. Для дробления, измельчения и обезвоживания используется стандартное оборудование, применяемое при обогащении руд других металлических и неметаллических полезных ископаемых. Если магнетит конкретного месторождения характеризуется повышенной коэрцитивной силой, то перед классификацией, тонким грохочением и фильтрованием применяется размагничивание.

Обсуждение результатов

Повышение эффективности схем дробления связано в основном с двумя направлениями: со снижением затрат на дробление руды и уменьшением крупности мелкодробленой руды. При этом оба направления противоречат друг другу, так как снижение крупности мелкодробленой руды всегда приводит к увеличению удельных затрат на дробление руды. Снижение затрат на дробление (без уменьшения крупности мелкодробленой руды) в основном связано с применением более производительных дробилок и более широким применением СМС после первой и второй стадий дробления. Удаление части горных пород с помощью СМС позволяет снизить нагрузку на последующие операции дробления.

Удельный расход электроэнергии на дробление и измельчение 1 т титаномагнетитовой руды (Качканарский ГОК, данные 2012 г.), кВт·ч/т: дробление (I стадия) – 0,195, дробление и грохочение (II-III стадии) – 0,767, всего – 0,962, измельчение (I стадия, МСЦ) – 3,123, измельчение (II-III стадии, МШЦ) – 7,458, всего – 10,581. На Качканарском ГОК руда дробится до крупности Р95 = 30 мм без применения замкнутого цикла дробления. Данные приведены только для основного оборудования (дробилки, грохоты и мельницы) без учета вспомогательного оборудования. Энергозатраты на измельчение в 11 раз больше энергозатрат на дробление, поэтому выгоднее увеличить затраты на дробление, если это приведет к их снижению затрат на последующее измельчение.

Один из путей уменьшения затрат на измельчение – снижение крупности мелкодробленой руды. Для этого в основном применяются замкнутые циклы дробления в третьей стадии, позволяющие снизить максимальную крупность мелкодробленой руды до 10-14 мм по стандартным схемам.

К инновационным решениям, позволяющим снизить крупность мелкодробленой руды, относится применение измельчающих валков высокого давления (ИВВД) в качестве дополнительной четвертой стадии дробления [8, 9]. Этот способ позволяет уменьшить максимальную крупность мелкодробленой руды до 6-12 мм. При этом СМС можно использовать как на руде после традиционного дробления, так и на раздробленном в ИВВД продукте.

По данным Стойленского ГОК применение ИВВД в качестве четвертой стадии дробления позволяет увеличить производительность технологической секции на 12-15 % и снизить удельный расход электроэнергии на 2 %. Технико-технологические решение, позволяющее снизить крупность мелкодробленой руды, следует отнести к решениям, повышающим эффективность схем дробления, так как при этом снижаются затраты на последующее измельчение.

Повышение эффективности технологии СМС в основном связано с использованием СМС после разных стадий дробления, применением нескольких операций СМС и выбором индукции магнитного поля в зависимости от крупности питания [10, 11].

Сухую магнитную сепарацию можно применять уже после первой стадии дробления, если в дробленой руде имеются бедные породные куски, которые можно выделить в хвосты. То же относится и к дробленым продуктам после второй и третьей стадий дробления. Максимальный вывод хвостов на стадии дробления позволяет существенно снизить затраты на последующее измельчение. На ряде предприятий из хвостов СМС после классификации получают дополнительную высокорентабельную продукцию – щебень (Высокогорский и Качканарский ГОК, Богословское рудоуправление).

Если мелкодробленая руда имеет крупность более 10-12 мм, то для повышения эффективности СМС следует использовать схему с грохочением и раздельным обогащением мелкого и крупного продуктов. Чем выше крупность питания, тем больше должна быть индукция магнитного поля сепараторов.

Технологические показатели СМС мелкодробленой руды увеличиваются при использовании двухбарабанных сепараторов, в которых реализуется схема с основной и контрольной операциями. При этом в первой операции следует использовать сепарацию в пониженном магнитном поле (индукция менее 0,1-0,14 Тл), во второй – сепарацию в более высоком магнитном поле (В = 0,16-0,25 Тл).

Повышение эффективности схем измельчения

Энергозатраты на измельчение достигают 50-60 % от энергозатрат обогатительной фабрики, поэтому повышение эффективности схем измельчения, связанные со снижением энергозатрат при получении продукта с требуемой крупностью, является актуальной задачей. Эта задача решается с помощью применения технологий измельчения, связанных с применением различного оборудования: ИВВД (снижение крупности мелкодробленой руды), мельницы полусамоизмельчения (МПСИ), шаровые мельницы с повышенной производительностью, вертикальные мельницы («Вертимил»). Повышение эффективности схем измельчения также достигается путем применения автоматизации работы оборудования замкнутых циклов (мельница, насос, гидроциклон), операции размагничивания питания классифицирующего оборудования, использования в замкнутом цикле измельчения обогатительной операции (ММС) и тонкого грохочения вместо классификаторов в замкнутом цикле измельчения. Эффективность схем измельчения повышается с помощью технологии со стадиальным выделением не только хвостов, но и концентрата после измельчения.

Использование мельниц различных конструкций и систем автоматизации работы оборудования в схемах измельчения

Вопрос об эффективности применения мельниц различных конструкций в схемах измельчения железных руд можно отнести к дискуссионному. Типичным ответом является утверждение, что выбор применяемых схем измельчения и мельниц различных конструкций зависит от физико-механических свойств руды и ее вещественного состава, определяющего возможность выделения с помощью СМС хвостов перед измельчением.

Результаты, приведенные в научных работах, указывают на повышение эффективности схем измельчения при применении ИВВД [12], мельниц МПСИ [13, 14], «Вертимил» [15] и систем автоматизации работы оборудования [16, 17], применяемого в замкнутых циклах измельчения. В работе [18] сделан вывод, что в проектах новых действующих фабрик по обогащению медьсодержащих руд в основном применяется технология с использованием ИВВД (для твердых руд) и МПСИ (для руд со средней и мягкой крепостью). Однако в работе [18] отмечено, что для хрупкой итаберитовой (железистые кварциты) руды в проекте железорудного предприятия (Minas Rio, Бразилия) использована технология ИВВД с последующим шаровым измельчением.

Использование ИВВД, мельниц МПСИ и «Вертимил» не исключает применения шаровых мельниц и технологии только с применением стержневых и шаровых мельниц. Для железных руд принципиальным вопросом является возможность применения СМС для вывода крупнокусковых хвостов перед измельчением, особенно если из них можно получить дополнительную продукцию (щебень). Если использование СМС позволяет за счет вывода крупнокусковых хвостов снизить затраты на последующее измельчение, то технологию измельчения с применением МПСИ использовать не следует. Применение ИВВД и «Вертимил» не приводит к исключению СМС из технологической схемы, поэтому их использование может быть более перспективным в схемах рудоподготовки железных руд по сравнению с использованием МПСИ. Этот вывод подтверждают результаты испытаний различных схем измельчения итаберитовой руды (Бразилия), приведенные в работе [9].

Окончательное решение о применении технологии измельчения с использованием ИВВД, мельниц МПСИ и «Вертимил», наряду с шаровым измельчением, следует делать по результатам технико-экономического сравнения вариантов.

Использование автоматизированной системы мельница – насос – гидроциклон позволяет стабилизировать работу оборудования за счет управления их режимами. В табл.1 приведены результаты испытаний и эксплуатации гидроциклонной установки Cavex – Warman (Качканарский ГОК, 2007). Применение системы управления процессом классификации в гидроциклоне 650CVX привело к повышению эффективности классификации с 41,1 до 56,32 % при существенном уменьшении содержания класса –0,071 мм в песках (на 5,8 %). При этом снизилась циркулирующая нагрузка на 21 % и показана возможность увеличения производительности технологической секции на 6-8 %.

Применение в замкнутом цикле измельчения обогатительной операции (ММС)

Это технико-технологическое решение позволяет вывести из замкнутого цикла измельчения не переизмельченные породные минералы и снизить циркулирующую нагрузку. В основном такая схема применяется только при обогащении магнетитовых руд, что связано с высокой производительностью магнитных сепараторов ПБМ. Условием применимости технологии является достижение высокого выхода хвостов ММС от питания цикла. Например, на Качканарском ГОК использование в замкнутом цикле второй стадии измельчения ММС (рис.1) позволяет вывести 40-50 % хвостов от питания замкнутого цикла с крупностью 35-45 % класса –71 мкм.

Таблица 1

Сравнительные испытания гидроциклонов 650CVX и ГЦ-710 во второй стадии измельчения

|

Питание |

Слив |

Пески |

Эффективность |

||||

|

Содержание, % |

Выход, % |

Содержание, % |

Содержание, % |

||||

|

–71 мкм |

твердого |

–71 мкм |

твердого |

–71 мкм |

твердого |

||

|

Гидроциклонная установка «ГЦ-710 – насос 8ГР-8» |

|||||||

|

24,0 |

43,8 |

21,92 |

58,2 |

18,0 |

14,4 |

73,3 |

41,10 |

|

Автоматизированная гидроциклонная установка «650CVX – насос Warman» |

|||||||

|

21,0 |

40,8 |

24,65 |

58,9 |

16,2 |

8,6 |

81,1 |

56,32 |

Использование размагничивания пульп

Размагничивание пульп применяется для разрушения магнетитовых флокул перед операциями классификации, тонкого грохочения и фильтрования, что приводит к повышению эффективности этих процессов [19]. В табл.2 приведены сравнительные результаты применения размагничивания перед операцией классификации в гидроциклонах ГЦ-710 в замкнутом цикле измельчения второй стадии (Качканарский ГОК, 2005).

Таблица 2

Результаты размагничивания пульпы перед классификацией [19]

|

Выход слива (от операции), % |

Содержание класса –71 мкм, % |

Эффективность классификации, % |

||

|

в питании |

в сливе |

в песках |

||

|

Размагничивающий аппарат РА-4 |

||||

|

22,4 |

26,5 |

65,0 |

15,4 |

44,2 |

|

Без применения размагничивания |

||||

|

27,7 |

36,2 |

54,2 |

29,3 |

21,6 |

Применение размагничивания перед классификацией в замкнутом цикле измельчения позволяет получить более тонкий слив и увеличить эффективность классификации (табл.2).

Применение грохотов в замкнутом цикле измельчения вместо гидроциклонов

Основной целью использования такого технико-технологического решения является снижение объема измельчительного оборудования за счет уменьшения стадий измельчения или снижения количества мельниц в стадиях. Это значительно снижает затраты на измельчение.

В табл.3 приведены результаты испытаний грохотов Derrick 2SG40-60W-5STK с ситами 0,1 мм, показавшие возможность снижения стадий измельчения с трех до двух (Качканарский ГОК, 2007). Применение двухстадиальной схемы измельчения возможно при использовании двух грохотов с одной мельницей МШЦ-3600x5000. Выполненные испытания с использованием одного грохота Derrick 2SG40-60W-5STK с большим размером сит (0,15 мм) показали возможность применения двухстадиальной схемы измельчения только при снижении производительности технологической секции на 10-15 % ниже плановой, что недопустимо для промышленного предприятия [20].

К недостаткам применения грохотов в замкнутом цикле измельчения следует отнести снижение производительности обогатительной фабрики (при недостаточном количестве грохотов) или увеличение капитальных (большое количество грохотов) и эксплуатационных затрат (повышенный износ сит) при неизменной производительности фабрики. Это может привести к снижению экономической эффективности от сокращения объема измельчительного оборудования.

Таблица 3

Технологические балансы схем с тремя и двумя стадиями измельчения

|

Продукт |

Выход, % |

Содержание, % |

Извлечение Fe, % |

|

|

Fe |

–71 мкм |

|||

|

Схема с тремя стадиями измельчения с применением классификации в гидроциклонах |

||||

|

Концентрат |

16,51 |

62,70 |

93,20 |

66,57 |

|

Хвосты |

83,49 |

6,23 |

– |

33,43 |

|

Руда |

100,00 |

15,55 |

– |

100,00 |

|

Схема с двумя стадиями измельчения с применением тонкого грохочения |

||||

|

Концентрат |

16,36 |

62,80 |

68,10 |

66,41 |

|

Хвосты |

83,64 |

6,21 |

– |

33,59 |

|

Руда |

100,00 |

15,47 |

– |

100,00 |

Сокращение числа стадий измельчения с трех до двух за счет применения тонкого грохочения достигнуто за счет получения концентрата требуемого качества при большей его крупности. Содержания класса –71 мкм в концентрате снизилось с 93,2 до 68,1 % (табл.3). При производстве концентрата для агломерации это не будет недостатком. Если на предприятии производят концентрат для окомкования, то рассматриваемая технология может оказаться невостребованной. В мировой практике применяется доизмельчение железного концентрата в ИВВД, чтобы обеспечить его необходимую крупность для окомкования [21, 22].

Стадиальное выделение концентрата перед последней стадией измельчения

Использование типовой схемы измельчения и обогащения железных руд по сравнению с другими рудами позволяет снизить затраты на измельчения за счет стадиального удаления хвостов после каждой стадии измельчения и обогащения, в том числе из стадий измельчения (рис.1). Возможно стадиальное выделение не только хвостов, но и концентрата. Такая технология всегда рассматривается при возможности выделения концентрата (аглоруды) из мелкодробленой богатой железной руды с помощью СМС.

В питании последней стадии измельчения схем обогащения магнетитовых руд содержится значительное количество раскрытых зерен магнетита (титаномагнетита). В табл.4 приведены результаты фракционирования по крупности магнитного продукта ММС-III (питания последней стадии измельчения) обогатительной фабрики Качканарского ГОК. Результаты фракционирования показывают, что более 50 % питания последней стадии измельчения является готовым концентратом. Поэтому есть возможность сократить количество промпродукта, подаваемого в третью стадию измельчения за счет выделения части готового концентрата перед последней стадией измельчения. Применение технологии со стадиальным выделением концентрата позволяет снизить объем измельчительного оборудования последней стадии измельчения.

Таблица 4

Результаты фракционирования по крупности промпродукта ММС-III

|

Класс крупности, мм |

Выход, % |

Содержание, % |

Распределение железа, % |

|

+0,16 |

4,25 |

45,37 |

3,37 |

|

−0,16+0,1 |

19,58 |

48,96 |

16,74 |

|

−0,1+0,071 |

24,03 |

56,14 |

23,55 |

|

−0,071+0,045 |

27,29 |

60,86 |

29,00 |

|

−0,045+0 |

24,85 |

63,02 |

27,34 |

|

Всего −0,071+0 |

52,14 |

61,88 |

56,34 |

|

Всего |

100,00 |

57,27 |

100,00 |

Схема со стадиальным выделением концентрата применительно к обогатительной фабрике Качканарского ГОК (рис.1) приведена на рис.2. В качестве методов обогащения и аппаратов для стадиального выделения концентрата можно использовать: барабанные магнитно-гравитационные сепараторы с модифицированной ванной [23]; барабанные сепараторы с переменным магнитным полем [24, 25]; магнитно-гравитационные сепараторы МГС цилиндрического типа с вертикальным направлением движения разделяемых продуктов [26]; тонкое грохочение [27]; гравитационное обогащение (винтовая сепарация) [5].

Рис.2. Стадиальное выделение концентрата

Технологические показатели выделения концентрата № 1 увеличиваются при использовании комбинированных схем: тонкое грохочение – магнитная сепарация подрешетного продукта или винтовая сепарация – магнитная сепарация тяжелого продукта.

В табл.5 приведены результаты испытаний схемы со стадиальным выделением концентрата при обогащении руды Гусевогорского месторождения (Качканарский ГОК, рис.2). Сравнение результатов, полученных в промышленных условиях, показали преимущество применения тонкого грохочения для стадиального выделения концентрата по сравнению с использованием барабанных магнитно-гравитационных сепараторов. Выходы концентрата № 1 составили 50,8 и 22,2 % при использовании тонкого грохочения и магнитно-гравитационных сепараторов соответственно. Сравнение результатов, полученных в лабораторных условиях, показали преимущество применения сепарации в переменном магнитном поле для стадиального выделения концентрата по сравнению с использованием комбинированной схемы с винтовой и магнитной сепарациями. Выходы концентрата № 1 составили 52,25 и 43,14 % при использовании обогащения в переменном магнитном поле и гравитационно-магнитном обогащении соответственно. Следует отметить, что результаты, полученные в лабораторных условиях, всегда выше результатов, полученных в промышленных условиях. Поэтому наиболее перспективой для промышленного применения являются технологии со стадиальным выделением концентрата с помощью комбинированной схемы с использованием тонкого грохочения и магнитной сепарации подрешетного продукта (табл.5).

Таблица 5

Результаты испытаний методов обогащения и аппаратов для стадиального выделени концентрата из промпродукта ММС-III

|

Продукт |

Выход к операции, % |

Содержание, % |

Извлечение Fe к операции, % |

|

|

Fe |

−71 мкм |

|||

|

Барабанный магнитно-гравитационный сепаратор (промышленные испытания) |

||||

|

Концентрат № 1 Промпродукт (немагнитный) |

22,2 77,8 |

61,8 58,6 |

59,4 55,8 |

23,1 76,9 |

|

Исходный |

100,0 |

59,3 |

56,6 |

100,0 |

|

Грохочение (0,15 мм) и магнитная сепарация (промышленные испытания) |

||||

|

Концентрат № 1 Промпродукт (надрешетный) |

50,8 49,2 |

62,0 53,9 |

79,9 33,6 |

54,3 45,7 |

|

Исходный |

100,0 |

58,0 |

57,1 |

100,0 |

|

Барабанный сепаратор с переменным магнитным полем (лабораторные испытания) |

||||

|

Концентрат № 1 Промпродукт (немагнитный) |

52,25 47,25 |

61,51 49,53 |

65,02 49,13 |

57,61 42,39 |

|

Исходный |

100,0 |

55,79 |

57,43 |

100,0 |

|

Винтовая и магнитная сепарации (лабораторные испытания) |

||||

|

Концентрат № 1 |

43,14 |

61,51 |

– |

46,94 |

|

Промпродукт винтовой сепарации |

56,86 |

52,75 |

– |

53,06 |

|

Исходный |

100,00 |

56,53 |

– |

100,00 |

Результаты промышленных испытаний технологии стадиального выделения концентрата с помощью тонкого грохочения на Качканарском ГОК показали, что эта технология позволяет сократить объем мельниц третьей стадии на 25-33 % или увеличить производительность обогатительной фабрики на 10 % [27]. При неизменной производительности фабрики и объеме мельниц третьей стадии применение технологии стадиального выделения концентрата позволяет увеличить извлечение железа в концентрат на 0,5-1 %.

При использовании технологии со стадиальным выделением концентрата содержание класса −71 мкм в выделенном концентрате № 1 увеличивается по сравнению с питанием обогатительной операции (табл.5). Однако содержание класса −71 мкм в суммарном концентрате обогатительной фабрики снизится, так как концентрат № 1 не поступит на измельчение в последнюю стадию. Поэтому технология со стадиальным выделением концентрата перспективна для обогатительных фабрик, производящих концентрат для агломерации. Если технико-экономические расчеты показывают высокую эффективность применения этой технологии для фабрик, производящих концентрат для окомкования, можно рассматривать вариант применения доизмельчения железного концентрата в ИВВД для обеспечения необходимой крупности концентрата для окомкования [21, 22].

Увеличение производительности обогатительной фабрики приводит к повышению количества товарной продукции. Если применяемая технология осуществляется без увеличения объема измельчительного оборудования, то это приводит к увеличению экономических показателей горно-обогатительного комбината. Для решения такой задачи применяются технико-технологические решения, связанные в основном с уменьшением крупности мелкодробленой руды и повышением эффективности схем измельчения.

Уменьшение крупности мелкодробленой руды всегда приведет к увеличению производительности обогатительной фабрики. При снижении крупности мелкодробленой руды увеличится выход хвостов СМС, что позволит повысить производительность мельниц первой и частично второй стадий измельчения. Снижение крупности мелкодробленой руды приведет к увеличению затрат на дробление, которые всегда будут ниже затрат на измельчение руды. Применение такой технологии следует рассматривать в случае, если содержание железа в хвостах СМС не будет превышать содержание железа в хвостах ММС. В противном случае снизится извлечение железа в концентрат.

Применение практически всех описанных технологий (кроме применения грохотов в замкнутом цикле измельчения), приводящих к повышению эффективности схем измельчения, позволяет увеличить производительность обогатительной фабрики без снижения качества концентрата.

Если в замкнутом цикле измельчения в качестве классификаторов используются грохоты, то для повышения производительности фабрики необходимо увеличить количество грохотов (повысить капитальные и эксплуатационные затраты). Это приведет к увеличению крупности концентрата, что может оказаться недопустимым при производстве концентрата для окомкования. Поэтому замену гидроциклонов на грохоты в замкнутом цикле для увеличения производительности обогатительной фабрики необходимо обосновывать технико-экономическими сравнениями вариантов. Например, в работе [28] сделан вывод о необходимости замены грохотов в замкнутом цикле измельчения на гидроциклоны для увеличения производительности фабрики, а грохоты предложено использовать в заключительных операциях для повышения качества концентрата.

Для повышения качества концентрата в основном используются технологии с дообогащением рядового (основного) концентрата обогатительной фабрики. Применение технологий дообогащения рядового концентрата всегда приводит к увеличению потерь железа с хвостами и снижению выхода концентрата. Решение об использовании технологий, позволяющих повысить качество концентрата, продиктовано экономикой. Если прирост прибыли предприятия, связанный с увеличением цены высококачественного концентрата, превышает убытки, связанные со снижением количества производимого концентрата и увеличением его себестоимости, то такая технология всегда применяется.

Повысить качество концентрата можно с помощью следующих технологий.

- Доизмельчение и магнитное обогащение рядового концентрата. Технология реализована на Лебединском ГОК и позволяет получать «суперконцентрат» с содержанием железа более 69 % и диоксида кремния менее 3 % для внедоменного получения чугуна и стали (для металлизации) [29].

- Обратная флотация рядового концентрата. Эта технология получила широкое распространение [4, 30]. В России флотация для повышения качества концентрата применяется на Михайловском ГОК и позволяет получать «суперконцентрат» с содержанием железа 69 % и диоксида кремния 3 % для внедоменного получения чугуна и стали [31].

- Тонкое грохочение. Технология применяется на Костомукшском и Лебединском ГОК. Использование тонкого грохочения обусловлено повышенным содержанием железа в мелких классах по сравнению с крупными классами крупности концентрата [32, 33].

- Магнитно-гравитационное обогащение в сепараторах МГС конструкции Горного института КНЦ РАН. Сепараторы МГС применяются Костомукшском и Оленегорском ГОК [33].

- Сепарация в переменном магнитном поле [24, 34]. Эта технология не применяется в промышленности, так как промышленные сепараторы с переменным магнитным полем находятся в стадии разработки.

Недостатком всех технико-технологических решений по дообогащению рядового концентрата является получение (кроме высококачественного концентрата) труднообогатимого промпродукта. Дообогащение такого промпродукта приводит к получению хвостов с повышенным содержанием железа и увеличению потерь железа в целом по обогатительной фабрике.

Повышение комплексности использования сырья актуально для любого минерального сырья [35]. Увеличение комплексности использования железорудного сырья возможно путем повышения выхода магнетитового концентрата, извлечения железа в концентрат и получения второго железного (гематитового) концентрата при обогащении железистых кварцитов или второго титансодержащего (ильменитового) концентрата при обогащении ильменит-титаномагнетитовых руд. При обогащении титаномагнетитовых руд также возможно получение ильменитового концентрата.

Повышение выхода магнетитового концентрата и извлечения железа в концентрат в основном достигается путем применения технологий со стадиальным выделением концентрата [27] или использованием в первых стадиях обогащения (СМС и ММС-I) барабанных сепараторов с системами из постоянных магнитов с повышенной энергией (Nd-Fe-B) [36, 37]. Применение сепараторов с повышенной индукцией магнитного поля (0,25-0,5 Тл) может привести к снижению содержания железа в концентрате. По данным промышленных испытаний на Качканарском ГОК технологии с использованием в первой стадии мокрой магнитной сепарации (ММС-I) произошло увеличение выхода концентрата на 2 отн.% и извлечение железа в концентрат на 1,1 отн.% [3]. При этом содержание железа в концентрате уменьшилось с 61,2 до 60,7 %. Поэтому пытаться значительно увеличить выход магнетитового концентрата без снижения его качества не получится. Содержание железа магнетитового в суммарных хвостах обогащения снизилось с 0,53 до 0,42 % (на 20 отн.%), что является высоким показателем. Достигнутые показатели получены при обогащении бедной титаномагнетитовой руды Гусевогорского месторождения (15-16 % Fe).

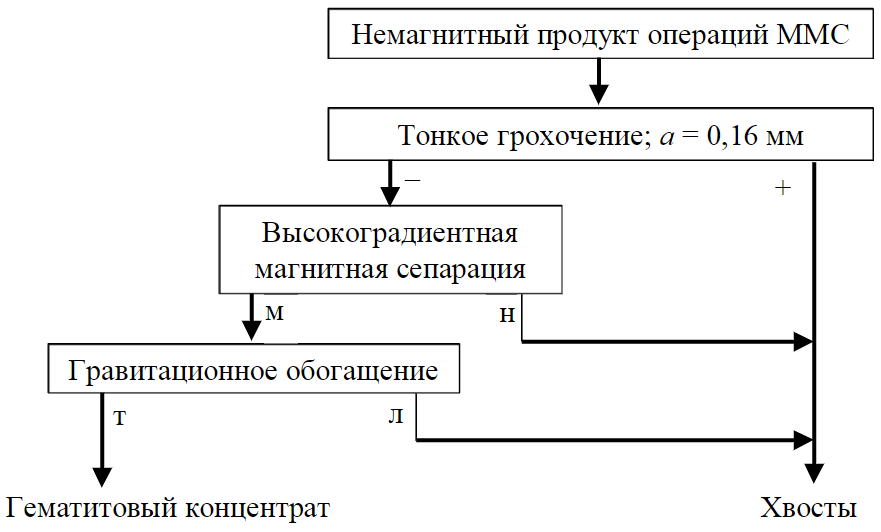

При обогащении магнетитовых и железистых кварцитов в концентрат извлекается магнетит. Гематит в основном переходит в хвосты мокрого магнитного обогащения в слабом поле. Это связано в основном с весьма тонкой вкрапленностью гематита (менее 0,05 мм) и его пониженными магнитными свойствами. Для извлечения гематита разработаны комбинированные технологии [38], включающие высокоградиентную магнитную сепарацию в сильном поле [39], гравитационное [40] и флотационное обогащения [41, 42]. Перспективно применение тонкого грохочения [43]. Возможно сухое магнитное обогащение гематита в сепараторах с постоянными магнитами из Nd-Fe-B [44]. Для предприятий, перерабатывающих железистые кварциты (Михайловский и Кимкано-Сутарский ГОК), внедрение технологий получения гематитового концентрата является особенно актуальной задачей. На рис.3 приведена испытанная в лабораторных условиях комбинированная магнитно-гравитационная схема получения гематитового концентрата из хостов (немагнитного продукта) ММС схемы получения магнетитового концентрата из руды Сутарского месторождения. Гематит в руде представлен зернами чешуеобразной формы (размер преимущественно менее 0,05 мм). Высокоградиентная сепарация выполнена при индукции магнитного поля 0,4 (основная операция) и 0,6 Тл (контрольная сепарация). Гравитационное обогащение выполнено на шламовом концентрационном столе «МОЛМ». В результате обогащения получен гематитовый концентрат с содержанием железа 62,3 % при выходе 4 % (от руды) [43].

Ильменитовый концентрат образуется из немагнитного продукта ММС схемы получения титаномагнетитового концентрата при обогащении ильменит-титаномагнетитовых руд. Для получения ильменитового концентрата применяют комбинированные технологии, включающие высокоградиентную магнитную сепарацию в сильном поле [45], гравитационное [40] и флотационное обогащения [46, 47] или электрическое обогащение [48]. Перспективно применение тонкого грохочения. При обогащении титаномагнетитовых руд ильменитовый концентрат также образуется из немагнитного продукта ММС схемы получения титаномагнетитового концентрата. Применение комбинированной магнитно-гравитационно-электрической схемы позволило в лабораторных условиях из руды Гусевогорского месторождения получить ильменитовый концентрат с содержанием диоксида титана 48,66 % при выходе 0,13 % (от руды). Использована схема (рис.3), с дополнительным обогащением тяжелого продукта на лабораторном электрическом сепараторе ЭЛКОР-2.

Рис.3. Получение гематитового концентрата из железистых кварцитов

(т – тяжелый продукт; л – легкий продукт)

Применение отечественного оборудования в схемах обогащения железных руд

Практически все перечисленные технико-технологические решения, направленные на повышение эффективности обогащения железных руд, осуществимы с использованием оборудования отечественных производителей.

Высокопроизводительное и надежное оборудование для дробления, грохочения и измельчения выпускают «Уралмашзавод», «Рудгормаш», «Тяжмаш». К оборудованию, не производимому в России, относятся конусные дробилки для среднего и мелкого дробления с автоматической непрерывной регулировкой разгрузочной щели (Sandvik, Кrupp, MetsoGP). Однако опыт эксплуатации этих дробилок на железорудных предприятиях выявил недостатки дробилок, связанные с повышением затрат на ремонт, поэтому ряд предприятий (Костомукшский, Стойленский и Высокогорский ГОК) заменили это оборудование дробилками «Урамашзавод» или приостановили их внедрение (Качканарский ГОК). Отечественные предприятия не производят вертикальные мельницы «Вертимил» и ИВВД. Основным достоинством мельниц «Вертимил» является меньшая масса и занимаемый объем. Однако эксплуатационные затраты на измельчение в «Вертимил» и шаровых мельницах значимо не отличаются, также мельницы не используются на российских железорудных ГОК. К технологиям рудоподготовки, которые нельзя реализовать с помощью отечественного оборудования, относится только технология с применением ИВВД. Однако применение замкнутых циклов дробления третьих стадий с применением современных дробилок «Уралмашзавод» позволяет достигнуть крупности мелкодробленой руды менее 15 мм (на Высокогорском ГОК достигнута крупность −13+0 мм). Использование ИВВД в четвертой стадии дробления позволяет достичь крупности руды менее 6 мм. Такое решение может оказаться нерентабельным в связи с высокими эксплуатационными затратами при использовании ИВВД. Поэтому отсутствие отечественных разработок в области ИВВД не является критичным.

Автоматизированные системы мельница – насос – гидроциклон и размагничивающие аппараты выпускают многие предприятия, например, «Турбонасос» и НПК «Механобр-техника». Гидравлические грохоты для тонкого грохочения выпускает НПО «Пневмаш» (аналог грохотов Derrick).

Барабанные магнитные сепараторы для сухого и мокрого обогащений со слабым (0,16 Тл) и повышенным магнитным полем (0,25 Тл) выпускаются заводом «Рудгормаш». Освоено производство высокопроизводительных сепараторов с повышенной длиной барабана ПБМ-П-150/360. Оборудование для гравитационного обогащения выпускаются предприятиями «Машзавод Труд» и НПК «Спирит». Флотационные машины, в том числе с повышенным объемом (РИФ-300Ц), выпускает НПО «РИВС». Электрические сепараторы производят НПК «Механобр-техника» и «Русская Корона». Промышленные сепараторы с переменным магнитным полем не разработаны в России и других странах. К отечественным инновационным разработкам следует отнести сепараторы МГС.

Высокоградиентные магнитные сепараторы с повышенной производительностью отечественными предприятиями не производятся из-за их невостребованности. В России ильменит-титаномагнетитовые руды не перерабатываются, а железистые кварциты в основном перерабатываются только с получением магнетитового концентрата, поэтому выпускаются сепараторы с низкой производительностью до 10 т/ч (НПК «Механобр-техника») для другого вида минерального сырья. Высокоградиентные магнитные сепараторы были разработаны еще в СССР, если в них возникнет необходимость, то отечественная промышленность начнет их производить.

В России также производится основное лабораторное оборудование, применяемое при исследовании на обогатимость железных руд и разработке схем для их обогащения, например, НПК «Механобр-техника».

Конкретные предприятия, выпускающие оборудование, приведены в качества примера. Информация взята с официальных сайтов предприятий. Многие типы оборудования производят и другие компании, поэтому у горно-обогатительных комбинатов есть альтернативные варианты в выборе поставщика оборудования. Это позволяет говорить о возможности реализации технологий, позволяющих повысить эффективность обогащения железных руд, с помощью отечественного оборудования.

Заключение

Рост эффективности технологий обогащения железорудного сырья в основном связан с увеличением эффективности технологий измельчения, повышением качества концентратов и комплексности использования сырья. Применение любых новых технологий должно обосновываться результатами технико-экономического сравнения вариантов.

Эффективность схем измельчения повышается при снижении крупности мелкодробленой руды, применении СМС дробленой руды и использовании шарового измельчения в барабанных мельницах вместе с мельницами других конструкций. Повышение эффективности схем измельчения достигается при применении систем автоматизации работы оборудования замкнутых циклов, использовании в замкнутом цикле измельчения ММС, применении операции размагничивания питания классифицирующего оборудования, использовании тонкого грохочения вместо классификаторов в замкнутом цикле измельчения и технологии со стадиальным выделением концентрата после последней стадии измельчения.

Для обогащения железных руд, кроме магнитного обогащения, можно применять флотационное, гравитационное и магнитно-гравитационное обогащения, тонкое гидравлическое грохочение, обогащение в переменном магнитном поле и использовать в первых стадиях обогащения сепараторы с повышенной индукцией магнитного поля. Многие технологии применяются на промышленных предприятиях. Использование комбинированных схем обогащения позволяет повысить качество железного концентрата и комплексность использования сырья, связанную с увеличением выхода концентрата и получением гематитового концентрата из гематит-магнетитовых руд и ильменитового концентрата из титаномагнетитовых руд.

Технико-технологические решения, позволяющие повысить эффективность обогащения железных руд, осуществимы с применением отечественного оборудования.

Литература

- Gabdulkhakov R.R., Rudko V.A., Pyagay I.N. Methods for modifying needle coke raw materials by introducing additives of various origin (review) // Fuel. 2022. Vol. 310. № 122265. DOI: 10.1016/j.fuel.2021.122265

- Вайсберг Л.А., Дмитриев С.В., Мезенин А.О. Управляемые магнитные аномалии в технологиях переработки минерального сырья // Горный журнал. 2017. № 10. С. 26-32. DOI: 10.17580/gzh.2017.10.06

- Пелевин А.Е., Сытых Н.А. Применение сепараторов с повышенной индукцией магнитного поля при обогащении титаномагнетитовой руды // Обогащение руд. 2020. № 2. С. 15-20. DOI: 10.17580/or. 2020.02.03

- Журавлева Е.С., Чантурия Е.Л. Оценка возможности использования электрохимической технологии подготовки вод и реагентов для повышения технологических показателей переработки неокисленных железистых кварцитов // Черные металлы. 2018. № 5. С. 6-9.

- Прокопьев С.А., Пелевин А.Е., Напольских С.А., Гельбинг Р.А. Стадиальное выделение магнетитового концентрата с использованием винтовой сепарации // Обогащение руд. 2018. № 4. С. 28-33. DOI: 10.17580/or.2018.04.06

- Вайсберг Л.А., Коровников А.Н., Трофимов В.А. Модернизация технологических циклов грохочения на основе инновационного оборудования (к 100-летию института «Механобр») // Горный журнал. 2017. № 1. С. 11-17. DOI: 10.17580/gzh.2017.01.02

- Moraes M.N., Galery R., Mazzinghy D.B. A review of process models for wet fine classification with high frequency screens // Powder Technology. 2021. Vol. 394. Р. 525-532. DOI: 10.1016/j.powtec.2021.08.078

- Rodriguez V.A., Barrios G.K.P., Bueno G., Tavares L.M. Investigation of Lateral Confinement, Roller Aspect Ratio and Wear Condition on HPGR Performance Using DEM-MBD-PRM Simulations // Minerals. 2021. Vol.11. Iss. 8. № 801.

- DOI: 10.3390/min11080801

- Salaza J.S., Santos N.S.L., Tavares L.M. Holistic Pre-Feasibility Study of Comminution Routes for a Brazilian Itabirite Ore // Minerals. 2021. Vol. 11. Iss. 8. № 894. DOI: 10.3390/min11080894

- Терещенко С.В., Шибаева Д.Н., Компанченко А.А., Алексеева С.А. Исследование влияния вещественного состава и крупности железистых кварцитов Оленегорского месторождения на результаты сухой магнитной сепарации // Обогащение руд. 2020. № 6. С. 15-20. DOI: 10.17580/or.2020.06.03

- Шибаева Д.Н., Терещенко С.В. Исследование возможности предконцентации маложелезистых руд Ковдорского месторождения // Обогащение руд. 2019. № 5. С. 24-28. DOI: 10.17580/or.2019.05.05

- Rodrigues A.F.V., Delboni H., Powell M.S., Tavares L.M. Comparing strategies for grinding itabirite iron ores in autogenous and semi-autogenous pilot-scale mills // Minerals Engineering. 2021. Vol. 163. № 106780. DOI: 10.1016/j.mineng.2021.106780

- Roux J.D., Steinboeck A., Kugi A., Craig I.K. Steady-state and dynamic simulation of a grinding mill using grind curves // Minerals Engineering. 2020. Vol. 152. № 106208. DOI: 10.1016/j.mineng.2020.106208

- Ziolkowski L., Roux J.D., Craig I.K. Optimizing grinding mill performance using extremum seeking control // IFAC-PapersOnLine. 2021. Vol. 54. Iss. 11. P. 43-48. DOI: 10.1016/j.ifacol.2021.10.048

- Rocha D., Spiller E., Taylor P., Miller H. Predicting the product particle size distribution from a laboratory vertical stirred mill // Minerals Engineering. 2018. Vol. 129. P. 85-92. DOI: 10.1016/j.mineng.2018.09.016

- Львов В.В., Александрова Т.Н. Система автоматического управления процессом классификации в гидроциклоне // Горный журнал. 2016. № 5. С. 94-96. DOI: 10.17580/gzh.2016.05.14

- Botha S., Roux J.D., Craig I.K. Hybrid non-linear model predictive control of a run-of-mine ore grinding mill circuit // Minerals Engineering. 2018. Vol. 123. P. 49-62. DOI: 10.1016/j.mineng.2018.04.016

- Баранов В.Ф. Проекты новых действующих медных фабрик – типы схем, выбор оборудования, отраслевые тенденции // Обогащение руд. 2021. №1. С. 44-52. DOI: 10.17580/or.2021.01.08

- Пелевин А.Е. Влияние магнитной флокуляции на результаты обогащения железосодержащих руд // Обогащение руд. 2021. № 4. С. 15-20. DOI: 10.17580/or.2021.04.03

- Пелевин А.Е., Сытых Н.А. Испытания двухстадиальной схемы измельчения титаномагнетитовой руды // Обогащение руд. 2018. № 2. С. 13-18. DOI: 10.17580/or.2018.02.03

- Campos T.M., Bueno G., Barrios G.K.P., Tavares L.M. Pressing iron ore concentrate in a pilot-scale HPGR. Part 1: Experimental results // Minerals Engineering. 2019. Vol. 140. № 105875. DOI: 10.1016/j.mineng.2019.105875

- Campos T.M., Bueno G., Barrios G.K.P., Tavares L.M. Pressing iron ore concentrate in a pilot-scale HPGR. Part 2: Modeling and simulation // Minerals Engineering. 2019. Vol. 140. № 105876. DOI: 10.1016/j.mineng.2019.105876

- Пелевин А.Е., Сытых Н.А. Стадиальное выделение железного концентрата с помощью барабанного сепаратора с модифицированной ванной // Обогащение руд. 2016. № 4. С. 10-15. DOI: 10.17580/or.2016.04.02

- Пелевин А.Е. Повышение качества магнетитовых концентратов в переменном магнитном поле // Обогащение руд. 2019. № 6. С. 19-24. DOI: 10.17580/or.2019.06.04

- Кармазин В.В., Андреев В.Г., Палин И.В. и др. Создание техники для технологии полностадиального обогащения магнетитовых кварцитов // Горный журнал. 2010. № 12. С. 85-89.

- Опалев А.С., Бирюков В.В., Щербаков А.В. Стадиальное выделение магнетитового концентрата при разработке энергоресурсосберегающей технологии обогащения железистых кварцитов на ОАО «Олкон» // Горный информационно-аналитический бюллетень. 2015. № 11. С. 60-62.

- Пелевин А.Е., Сытых Н.А. Применение тонкого гидравлического грохочения для стадиального выделения концентрата // Обогащение руд. 2021. № 1. С. 8-14. DOI: 10.17580/or.2021.01.02

- Palaniandy S., Halomoan R., Ishikawa H. Tower Mill circuit performance in the magnetite grinding circuit – The multi-component approach // Minerals Engineering. 2019. Vol. 133. Р. 10-18. DOI: 10.1016/j.mineng.2018.12.019

- Немыкин С.А., Копанев С.Н., Мезенцева Е.В., Окунев С.М. Производство железорудного концентрата с повышенной долей полезного компонента // Горный журнал. 2017. № 5. С. 27-31. DOI: 10.17580/gzh.2017.05.05

- Pattanaik A., Rayasam V. Analysis of reverse cationic iron ore fines flotation using RSM-D-optimal design – An approach towards sustainability // Advanced Powder Technology. 2018. Vol. 29. Iss. 12. P. 3404-3414. DOI: 10.1016/j.apt.2018.09.021

- Исмагилов Р.И., Баскаев П.М., Игнатова Т.В., Шелепов Э.В. Перспективы расширения минерально-сырьевой базы железных руд за счет вовлечения в переработку окисленных железистых кварцитов Михайловского месторождения // Обогащение руд. 2020. № 3. С. 19-24. DOI: 10.17580/or.2020.03.04

- Исмагилов Р.И., Козуб А.В., Гридасов И.Н., Шелепов Э.В. Современные направления повышения эффективности переработки железистых кварцитов на примере АО «Михайловский ГОК им. А.В. Варичева» // Горная промышленность. 2020. № 4. С. 98-103. DOI: 10.30686/1609-9192-2020-4-98-103

- Опалев А.С., Хохуля М.С., Фомин А.В., Карпов И.В. Создание инновационных технологий производства высококачественного железосодержащего концентрата на предприятиях северо-запада России // Горный журнал. 2019. № 6. С. 56-60. DOI: 10.17580/gzh.2019.06.17

- Korchevenkov S.A., Aleksandrova T.N. Preparation of standard iron concentrates from non-traditional forms of raw material using a pulsed magnetic field // Metallurgist. 2017. Vol. 61. Р.375-381. DOI: 10.1007/s11015-017-0503-z

- Чантурия В.А. Научное обоснование и разработка инновационных процессов комплексной переработки минерального сырья // Горный журнал. 2017. № 11. С. 7-13. DOI: 10.17580/gzh.2017.11.01

- Пелевин А.Е., Цыпин Е.Ф., Колтунов А.В., Комлев С.Г. Высокоинтенсивные магнитные сепараторы с постоянными магнитами // Известия вузов. Горный журнал. 2001. № 4-5. С. 133-136.

- Якубайлик Э.К., Ганженко И.М., Бутов П.Ю., Килин В.И. Снижение потерь железа при мокрой сепарации в высоких полях // Журнал Сибирского федерального университета. Серия: Техника и технологии. 2016. Т. 9. № 8. С. 1302-1310.

- Nikolaeva N.V., Aleksandrova T.N., Afanasova A.V., Chanturiya E.L. Mineral and technological features of magnetite-hematite ores and their influence on the choice of processing technology // ACS Omega. 2021. Vol. 6. № 13. Р. 9077-9085. DOI: 10.1021/acsomega.1c00129

- Kuskov V.B., Lvov V.V., Yushina T.I. Increasing the recovery ratio of iron ores in the course of preparation and processing // CIS Iron and Steel Review. 2021. Vol. 21. № 1. Р. 4-8. DOI: 10.17580/cisisr.2021.01.01

- Nienaber E.C., Auret L. Experimental modelling and plant simulation of spiral concentrators: Comparing response surface methodology and extended Holland-Batt models // Minerals Engineering. 2019. Vol. 141. № 105833. DOI: 10.1016/j.mineng.2019.105833

- Safari M., Hoseinian F.S., Deglon D. et al. Investigation of the reverse flotation of iron ore in three different flotation cells: Mechanical, oscillating grid and pneumatic // Minerals Engineering. 2020. Vol. 150. № 106283. DOI: 10.1016/j.mineng.2020.106283

- Shrimali K., Atluri V., Yan Wang et al. The nature of hematite depression with corn starch in the reverse flotation of iron ore // Journal of Colloid and Interface Science. 2018. Vol. 524. Р. 337-349. DOI: 10.1016/j.jcis.2018.04.002

- Пелевин А.Е. Получение гематитового концентрата из гематит-магнетитовых руд // Горный информационно-аналитический бюллетень. 2020. № 3-1. С. 422-430. DOI: 10.25018/0236-1493-2020-31-0-422-430

- Tripathy S.K., Singh V., Murthy Y.R. et al. Influence of process parameters of dry high intensity magnetic separators on separation of hematite // International Journal of Mineral Processing. 2017. Vol. 160. Р. 16-31. DOI: 10.1016/j.minpro.2017.01.007

- Jianwu Z., Luzheng C., Ruoyu Y. et al. Centrifugal high gradient magnetic separation of fine ilmenite // International Journal of Mineral Processing. 2017. Vol. 168. P. 48-54. DOI: 10.1016/j.minpro.2017.09.005

- Дегодя Е.Ю., Шавакулева О.П. Разработка технологии получения кондиционного ильменитового концентрата при обогащении титаномагнетитовых руд // Черная металлургия. Бюллетень научно-технической и экономической информации. 2019. Т. 75. № 5. С. 572-577. DOI: 10.32339/0135-5910-2019-5-572-576

- Shaojun B., Pan Y., Zhan D. et al. New insights into lead ions activation for microfine particle ilmenite flotation in sulfuric acid system: Visual MINTEQ models, XPS, and ToF–SIMS studies // Minerals Engineering. 2020. Vol. 155. № 106473. DOI: 10.1016/j.mineng.2020.106473

- Yang Xing, Wang Haifeng, Peng Zhen et al. Triboelectric properties of ilmenite and quartz minerals and investigation of triboelectric separation of ilmenite ore // International Journal of Mining Science and Technology. 2018. Vol. 28. Iss.2. P. 223-230. DOI: 10.1016/j.ijmst.2018.01.003