Получение муллита: фазовые трансформации каолинита, термодинамика процесса

- 1 — д-р геол.-минерал. наук главный научный сотрудник Институт геологии Коми научного центра Уральского отделения РАН ▪ Orcid

- 2 — канд. физ.-мат. наук старший научный сотрудник Сыктывкарский государственный университет им. Питирима Сорокина ▪ Orcid

- 3 — док. наук профессор Институт неметаллических полезных ископаемых ▪ Orcid

- 4 — младший научный сотрудник Институт геологии Коми научного центра Уральского отделения РАН ▪ Orcid

Аннотация

Рост потребности в муллитовом сырье, соответствующем промышленным требованиям, инициирует поиск его новых и альтернативных источников, а также эффективных технологий получения целевых продуктов (нанокомпозитов). В статье апробирован метод получения муллита из каолинита экспериментальным путем (Вежаю-Ворыквинское месторождение, Россия). Изучены структурные преобразования каолинита (системы Al-Si-O-Me), трансформации минеральных фаз и термодинамика процесса. На основе оценки термодинамики протекания реакций определена предпочтительная реакция образования муллита. Показано, что образование целевого продукта – муллитового нанокомпозита – имеет ряд промежуточных фаз (метакаолинит, псевдомуллит). Преобразования структуры исходного каолинита включают удаление структурной воды с разделением кремнекислородного тетраэдрического и алюмокислородного октаэдрического слоев, распад на свободные оксиды, разрыв связей между кремнекислородными тетраэдрами и частичное повышение координационного числа ионов алюминия, образование из свободных оксидов муллита и кристобалита. Предложенный подход контролирует соотношение фаз Аl2О3 и SiO2 на определенных этапах, что в дальнейшем позволит улучшить механические и другие свойства матрицы получаемого сырья для целевых прототипов промышленных продуктов.

Введение

Каолинит и другие глинистые минералы широко применяются в различных областях промышленности (атомной энергетике – в качестве основного компонента инженерных барьерных систем при захоронении радиоактивных отходов; строительстве; при производстве керамических изделий и огнеупоров и др.) благодаря своим высоким сорбционным свойствам и низкой водопроницаемости [1-3]. В качестве каолинитового сырья обычно используют природные каолины, что значительно сокращает расходы при производстве. Основным недостатком природного сырья является наличие примесей, влияющих на ход технологических процессов [4, 5] и качество целевого продукта [6-8]. В настоящее время в рамках мировых трендов и технологических вызовов, в том числе в области производства высокотехнологичных керамик и нанокомпозитов, принципиален поиск новых подходов к чистоте и составу исходного сырья [9-10] и моделированию физико-химических свойств целевых прототипов для различных индустриальных приложений [11-13].

Одним из наиболее интересных прототипов для промышленности является муллит (Al8[(O,OH,F)|(Si,Al)O4]4) (алюмосиликат) и самое высокотемпературное соединение – Al2O3 cSiO2, которое образуется при нагревании каолинита и других алюмосиликатов [14-16], приобретая разнообразные физико-химические и технические свойства, такие как низкие тепловое расширение и теплопроводность, высокое сопротивление ползучести, высокотемпературная прочность ихорошая химическая устойчивость [17-19]. Основной трудностью, связанной с получением муллита, является необходимость высоких температур, которые в зависимости от используемых методов и подходов отличаются на несколько сотен градусов. Поэтому актуальным остается вопрос поиска новых эффективных подходов получения муллитсодержащего сырья (а также композиционных материалов на его основе) из новых и альтернативных видов с целью получения заданного вещества при пониженных температурах.

Согласно истории проблемы, переход от метастабильной высокоглиноземистой фазы к термодинамически стабильной фазе муллита 3:2 является непрерывным процессом, включающим непрерывный твердый раствор между двумя формами муллита. В ходе экспериментальных работ выявлен фазовый переход первого порядка между двумя различными муллитами [20-22]. Таким образом, детальное изучение фазовых трансформаций каолинита при нагреве с учетом термодинамики процесса может улучшать механические и другие свойства получаемой матрицы. Кроме того, существующие ТУ (ТУ 1569-00396495489-05, ТУ 14-8-447-83) и промышленные стандарты предприятий для высокоглиноземистого мулитового сырья определяют необходимость контроля соотношения фаз Аl2О3 и SiO2, так как этот параметр является определяющим в дальнейшей утилизации полученного сырья.

Изучению алюмосиликатных систем посвящено много работ, поскольку именно эти системы лежат в основе большинства технологических процессов получения «умных» материалов (нанокомпозитов и нанореакторов) [23-25]. Для изучения реакций в алюмосиликатных системах Al-Si-O-Me все чаще используют математическое моделирование процессов [26-28] и термодинамический анализ [19, 20, 29] для последующего моделирования физико-химических свойств муллитового нанокомпозита в различных прикладных задачах.

Целью настоящей работы является получение муллита экспериментальным путем на основе каолинита Вежаю-Ворыквинского месторождения (соответствующего промышленным требованиям и ТУ) с учетом термодинамики алюмосиликатной системы. Для этого изучены структурные преобразования каолинита (системы Al-Si-O-Me), трансформации минеральных фаз, их физико-химических свойств в зависимости от термодинамики процесса.

Материалы и методы исследования

Образцы каолинита (Вежаю-Ворыквинское месторождение, Княжпогостcкий район, Республика Коми, 64°18'40.3"N, 51°08'31.5"E) были растерты до фракции –0,1мм (лабораторный дисковый истиратель ЛДИ-65). Термическую обработку образцов в интервале температур 570-1470К проводили в атмосфере печи трубчатой Carbolite Gero TF1 16/60/300, скорость нагрева 10К/мин, время выдержки 2ч. Морфология образцов каолинита (алюмосиликатных систем Аl2O3-SiO2) исследована с помощью сканирующей электронной микроскопии (TESCAN Vega 3). Фазовый состав образцов определялся по дифрактограммам неориентированных образцов. Съемка проводилась на рентгеновском дифрактометре Shimadzu XRD-6000, излучение CuKα, Ni-фильтр, 30 kV, 20 mA, область сканирования 2-65° 2θ. Содержание фаз оценивалось методом Ритвельда (программа Profex). Химический состав был определен рентгенофлуоресцентным методом (Shimadzu XRF-1800). ИК-спектры получены на Фурье-спектрометре ИнфраЛЮМ ФТ-02 в диапазоне 400-4000 см–1 (таблетки KBr 1000:1,7мг). Термогравиметрический анализ проведен с помощью Mettler Toledo TGA/DSC 3+ (интервал температур 300-1270К, скорость нагрева 10К/мин).

Результаты и обсуждение

Изучение вещественного состава исходного каолинитового сырья

Проведен комплексный анализ химического состава и соотношения фаз Al2O3/SiO2 в образцах каолинита до проведения экспериментов, % по массе: SiO2 51,41; Al2O3 43,79; TiO2 1,83; Fe2O3 1,53; K2O 0,43; CaO 0,38; MgO 0,33. Весовое отношение Al2O3/SiO2 составляет 0,852, что очень близко к теоретическому значению 0,85 для каолинита.

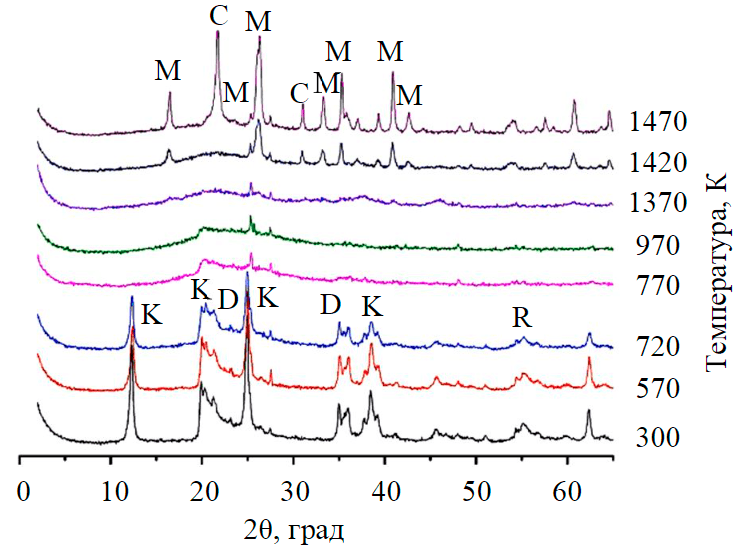

Рентгенофазовый анализ (РФА) показал, что исходный образец представлен каолинитом (~98%), присутствуют незначительные примеси диаспора и рутила (рис.1). На дифрактограммах исходного каолинита (рис.2) межплоскостное расстояние несколько больше идеального и составляет 7,2Å, а интенсивность рефлекса снижена, что позволяет предполагать существование некоторого количества межслоевой воды между силикатными слоями.

Рис.1. Дифрактограмма образцов каолинита исходного и отожженных при различной температуре K – каолинит; D – диаспор; R – рутил; M – муллит; C – кристобалит

Рис.2. Кривые ТГ и ДСК образцов каолинита

Рис.3. ИК-спектры образцов каолинита, обработанных при различной температуре

Экспериментальные исследования

При термической обработке каолинита в температурном интервале до 720К его структура практически не претерпевает изменений (рис.1).

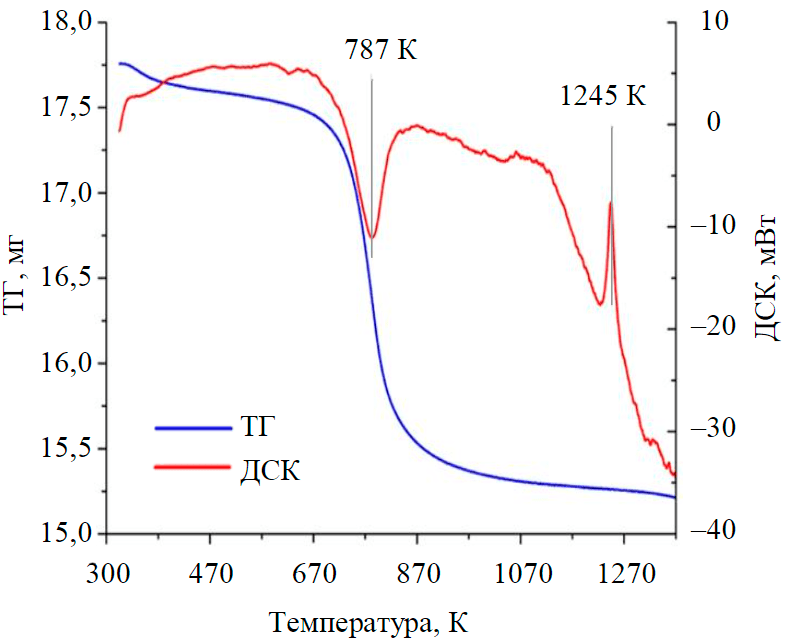

При температуре 770-820 К наблюдается эндотермический эффект (рис.2), который на основании данных ИК-спектроскопии (рис.3) связывается с удалением гидроксильных групп, при этом в конце процесса алюмокислородный октаэдрический слой практически полностью перестаивается в алюмокислородный тетраэдрический образующейся промежуточной рентгеноаморфной фазы (метакаолинит), связь между слоями которого, вероятно, осуществляется через ионы кислорода, общие для алюмо- и кремнекислородного слоев (связь Si-O-Al) [9, 10]. На дифрактограммах эта неупорядоченная фаза характеризуется диффузными рефлексами (d/n~4,4; 2,5; 1,7Å), полностью исчезают базальные пики каолинита {001} – периодичность вдоль оси с. Пики {–110} и {020} (2q=20-25°) – параметры осей а и b – постепенно сглаживаются и полностью исчезают при достижении 1270К. С 1340К появляется еще одна промежуточная неидентифицируемая фаза с диффузными рефлексами (d/n~4,0-3,9; 2,0-1,9Å). При дальнейшем повышении температуры рефлексы этих фаз становятся более отчетливыми, а их межплоскостные расстояния меняются (d/n~ 4,2; 2,5; 2,0Å и псевдомуллит сd/n~ 4,0-3,9; 2,4; 1,9Å соответственно).

На кривой ДСК (рис.2) экзотермический эффект в интервале 1220-1270К объясняется, по всей видимости, окончательным разрушением кристаллической решетки каолинита, возможным распадом метакаолинита на свободные оксиды, разрывом связей между кремнекислородными тетраэдрами и частичным повышением координационного числа ионов алюминия.

Образование муллита фиксируется при температуре 1470К, на дифрактограмме появляются характерные дифракционные пики. Кристаллическая структура муллита состоит из спаренных цепочек Si2O5, в которых ион кремния частично изоморфно замещен ионом алюминия, который имеет как шестерную [АlO6], так и четверную [AlO4] координацию. При этой же температуре (1470К) фиксируется появление фазы кристобалита, образование которого происходит из-за избытка несвязанного кремнезема (в муллите соотношение 3, тогда как в исходном каолините Al/Si=2).

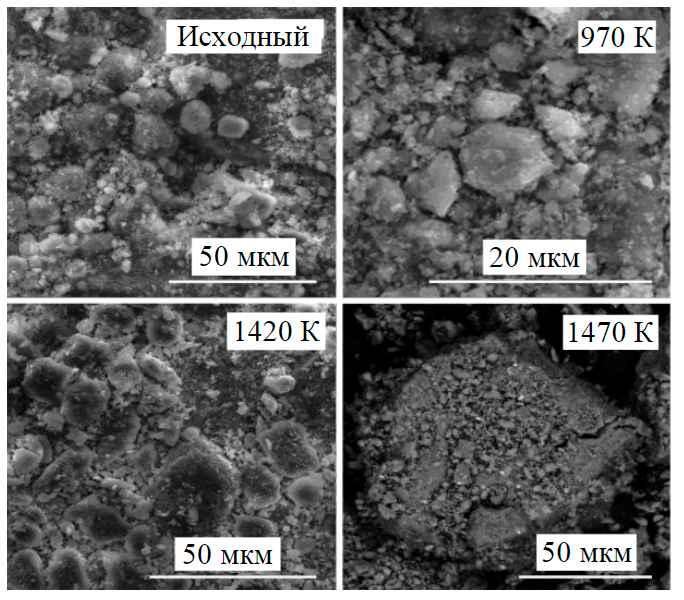

Рис.4. СЭМ-изображения исходного каолинита и отожженного при разных температурах

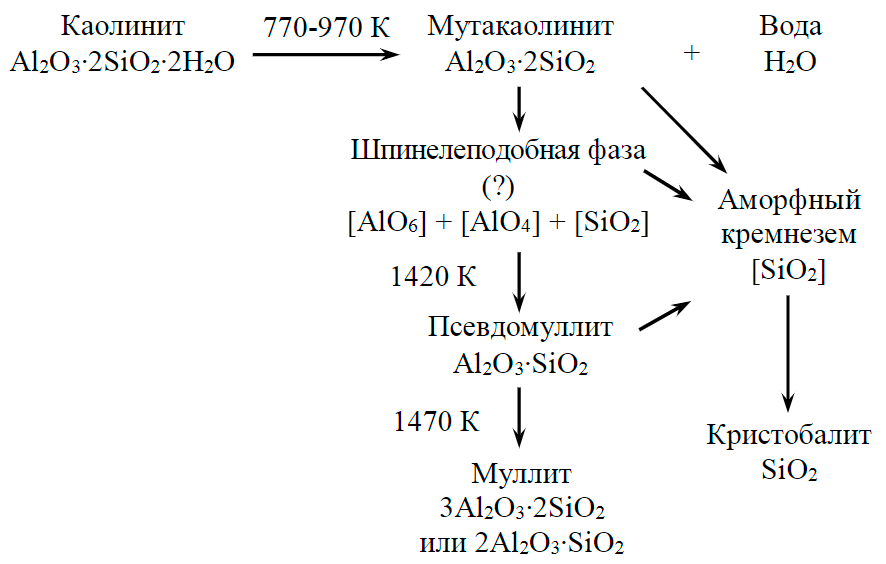

Рис.5. Блок-схема химических реакций твердофазного преобразования каолинита в муллит

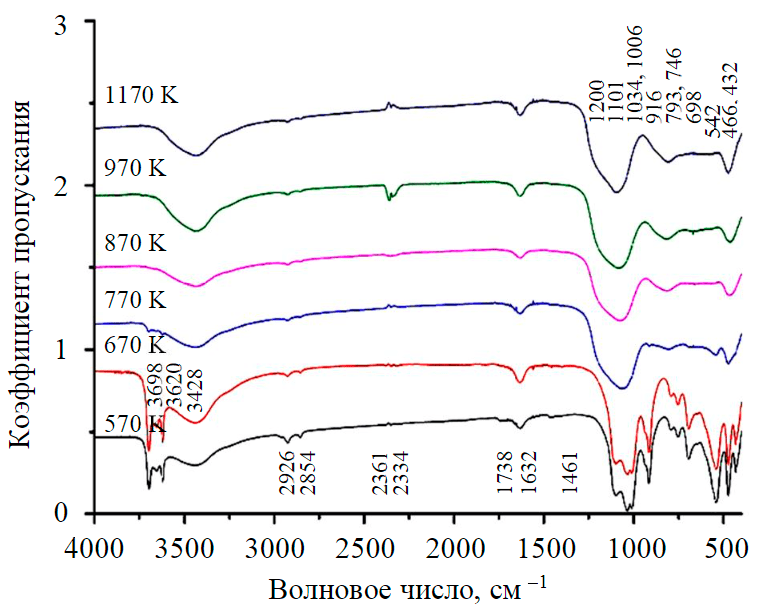

ИК-спектроскопия

ИК-спектры исходного каолинита и отожженных образцов показаны на рис.3. Характерный пик поглощения при 1101см–1 был отнесен к валентным колебаниям Si-O-Si прокаленного каолинита, пик 916см–1 – к валентным колебаниям Al-O в четверной [AlO4] координации, а пик 575см–1 – к деформационным колебаниям Al-O в шестерной координации [АlO6] [30]. Пик 793см–1, формирующийся в свыше 770К, был отнесен к связи Si-O в кристобалите, характерный пик поглощения 466см–1 – к деформационным колебаниям Si-O. Пики 746см–1 и542см–1 относятся к образованию шпинелеподобной фазы [31]. Слабовыраженный пик 1200см–1, интенсивность которого убывает с увеличением температуры выдержки, связывается аморфным кремнеземом (метакаолинитом). ИК-спектры каолинита после температурной обработки согласуются с результатами РФА.

Электронная микроскопия

Последовательность этих фазовых трансформаций прослеживается на СЭМ: при повышении температуры происходит явная сегрегация зерен каолинита, образование более крупных по размеру агрегатов и четко видны элементы его перекристаллизации (рис.4). При повышении температуры до 1420 К на поверхности каолинита появляются короткие игольчатые кристаллы псевдомуллита. При 1470 К поверхность спекшихся частиц каолинита покрыта игольчатыми кристаллами псевдомуллита и хаотично расположенными зернами кристобалита. Приведенные данные РФА, ИК-спектроскопии и СЭМ хорошо согласуются с имеющимися литературными данными [21, 32].

Кинетический анализ кристаллизации муллита и кристобалита из каолинита

Данные о кинетике кристаллизации муллита и кристобалита из каолинита приведены в работе [29]. На основе представленных данных рентгенофазового анализа и ИК-спектроскопии процесс твердофазного образования муллита из каолинита представлен на рис.5.

На основе экспериментальных данных термодинамический процесс преобразования каолинита может быть представлен в виде следующих теоретических реакций:

А12O3∙2SiO2∙2Н2O ⇒ А12O3∙2SiO2+2Н2O;

Каолинит Метакаолинит

2(Al2O3∙2SiO2) ⇒ 2А12О3∙3SiO2+SiO2;

Метакаолинит Шпинель(?)

2А12О3∙3SiO2 ⇒ 2(А12О3∙SiO2)+SiO2;

Шпинель(?) Псевдомуллит

3(Al2О3∙SiO2) ⇒ 3А12O3∙2SiO2+SiO2; (1)

Псевдомуллит Муллит Кристобалит

2(Al2О3∙SiO2) ⇒ 2А12O3∙SiO2+SiO2. (2)

Псевдомуллит Муллит Кристобалит

Суммарная реакция:

3(А12O3 ∙ 2SiO2 ∙ 2Н2O) ⇒ 3А12О3 ∙ 2SiO2 + 4SiO2 +6H2O; (3)

2(А12O3 ∙ 2SiO2 ∙ 2Н2O) ⇒ 2А12О3 ∙ SiO2 + 3SiO2 +4H2O. (4)

Учитывая неустойчивость химического состава муллита (от 3Al2O3∙2SiO2 до 2Al2O3∙SiO2), предложены две реакции его образования из псевдомуллита (1) и (2), что, соответственно, находит отражение и в суммарных реакциях (3) и (4).

Приведенные реакции являются чистыми. В реакциях с участием исходных образцов присутствуют различные примеси окислов железа, титана и т.д. Предполагая, что в первом приближении примеси не оказывают влияния на получение конечных продуктов, используем эти реакции для расчета энергии Гиббса (изобарного потенциала) при различных температурах. Какая из реакций будет более предпочтительной в энергетическом отношении, определяется величиной изменения энергии Гиббса в ходе реакции [33].

Для расчета изменения энергии Гиббса используется термодинамическое соотношение Гиббса – Гельмгольца, связывающее энтальпию H с энергией Гиббса G [34]:

Интегрируя это соотношение, приведем его к такому виду:

где G1 – энергия Гиббса при температуре T1; как правило, в качестве T1 берется температура T = 298 К, тогда вместо константы интегрирования G1 записывается ΔG0298, а вместо G и H – изменения этих величин: ΔG – изменение энергии Гиббса в ходе реакции, DH – изменение теплоты образования веществ.

Тогда формула (5) примет вид:

Для вычисления по формуле (6) необходимо знать зависимость энтальпии от температуры, которая определяется по следующей формуле:

где Cp(Т) – зависимость теплоемкости от температуры, вычисляемая интерполяционной формулой

Константы a, b, c, ΔH0298, ΔG0298 для веществ, входящих в реакции, берутся из справочных таблиц (Карапетьянц М.Х. Химическая термодинамика. М.: Либроком, 2019. 584 с). Для каждой отдельной реакции константы вычисляются по следующим формулам:

где vi, vj – стехиометрические коэффициенты.

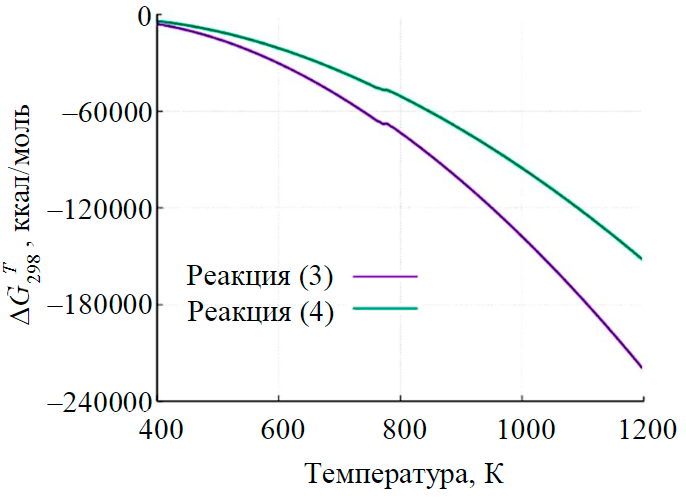

Изменение энергии Гиббса в зависимости от температуры для реакций (3) и (4) представлены на рис.6. Согласно термодинамике, система при постоянных температуре и давлении обладает в равновесном состоянии наименьшей энергией Гиббса. Кривая ΔG(Т) для реакции (3) при любой температуре идет ниже, т.е. с термодинамической точки зрения является предпочтительной.

Рис.6. Изменение энергии Гиббса в зависимости от температуры

Выводы

Впервые муллит получен экспериментальным путем на основе каолинита Вежаю-Ворыквинского месторождения с учетом термодинамики алюмосиликатной системы.

Проведено экспериментальное исследование фазовой трансформации каолинита при термической обработке в интервале температур 670-1470К. Показано, что образование целевого продукта – муллитового нанокомпозита – протекает в несколько фаз: метаколинит, вода, шпинелеобразная фаза, аморфный кремнезем, псевдомуллит.

Муллитовая фаза фиксируется при температуре 1470К с появлением кристобалита. Образование кристобалита происходит из-за избытка несвязанного кремнезема (в муллите Al/Si=3, тогда как в исходном каолините Al/Si=2).

Преобразования структуры исходного каолинита включают удаление структурной воды с разделением кремнекислородного тетраэдрического и алюмокислородного октаэдрического слоев, распад на свободные оксиды, разрыв связей между кремнекислородными тетраэдрами и частичное повышение координационного числа ионов алюминия, образование из свободных оксидов муллита и кристобалита.

На основе анализа термодинамики химических реакций определен менее энергозатратный тип реакции для получения мулитосодержащего нанокомпозита. Предложенный подход контролирует соотношение фаз Аl2О3 и SiO2 на определенных этапах, что в дальнейшем позволит улучшить механические и другие свойства матрицы получаемого сырья для целевых прототипов промышленных продуктов.

Литература

- Pusch R., Knutsson S., Al-Taie L., Mohammed M.H. Optimal ways of disposal of highly radioactive waste // Natural Science. 2012. Vol.4. Special Issue. P.906-918. DOI: 10.4236/NS.2012.431118

- Sellin P., Leupin O.X. The use of clay as an engineered barrier in radioactive-waste management – a review // Clay Minerals. 2013. Vol.61. Iss.6. P.477-498. DOI: 10.1346/CCMN.2013.0610601

- Biswal B., Mishra D.K., Das S.N., Bhuyan S. Structural, micro-structural, optical and dielectric behavior of mullite ceramics // Ceramics International. 2021. Vol.47. Iss.22. P.32252-32263. DOI: 10.1016/j.ceramint.2021.08.120

- Евтушенко Е.И., Сыса О.К., Ляшенко О.В., Новоселов А.Г. Комплексный анализ структурных изменений гидротермально-стабилизированных каолинов // Вестник Белгородского государственного технологического университета им.В.Г.Шухова. 2012. №3. C.150-154.

- Cui K., Zhang Y., Fu T. et al. Toughening Mechanism of Mullite Matrix Composites: A Review // THE Coatings. 2020. Vol. 10. P. 672-696. DOI: 10.3390/coatings10070672

- СалаховА.М., СалаховаР.А., ИльичеваО.М. идр. Влияние структуры материалов на свойства керамики // Вестник Казанского технологического университета. 2010. №8. С.343-349.

- Al-Shantir O., Trník A., Csáki Š. Influence of firing temperature and compacting pressure on density and Young’s modulus of electroporcelain // AIP Conference Proceedings. 2018. №1988. DOI: 10.1063/1.5047595

- De Aza A.H., Turrillas X., Rodriguez M.A. et al. Time-resolved powder neutron diffraction study of the phase transformation sequence of kaolinite to mullite // Journal of the European Ceramic Society. 2014. Vol.34. Iss.5. P.1409-1421. DOI: 10.1016/j.jeurceramsoc.2013.10.034

- Kotova O.B., Ignatiev G.V., Shushkov D.A. et al. Preparation and Properties of Ceramic Materials from Coal Fly Ash /Minerals: Structure, Properties, Methods of InvestigationSpringer.Proceedings in Earth and Environmental Sciences. Springer, Cham, 2019. P.100-107. DOI: 10.1007/978-3-030-00925-0_16

- Tong L.X., Li J.H., Liu F. Preparation of Mullite Nanocomposites Powders by the Hydrothermal Crystallization Method from Coal Gangue // Key Engineering Materials. 2012. Vol. 512-515. P. 49-53. DOI: 10.4028/www.scientific.net/KEM.512-515.49

- Chandrasekhar S., Ramaswamy S. Influence of mineral impurities on the properties of kaolin and its thermally treated products // Applied Clay Science. 2002. Vol.21. P.133-142. DOI: 10.1016/S0169-1317(01)00083-7

- Glinchuk M.D., Bykov I.P., Kornienko S.M. et al. Influence of Impurities on the Properties of Rare-Earth-Doped Barium-Titanate // Journal of Materials Chemistry. 2000. Vol.10. P.941-947. DOI: 10.1039/A909647G

- Romero A.R., Elsayed H., Bernardo E. Highly porous mullite ceramics from engineered alkali activated suspensions // Journal of the American Ceramic Society. 2018. Vol.101. P.1036-1041. DOI: 10.1111/JACE.15327

- Bai J. Fabrication and properties of porous mullite ceramics from calcined carbonaceous kaolin and α-Al2O3 // Ceramica International. 2010. Vol.36. Iss.2. P.673-678. DOI: 10.1016/J.CERAMINT.2009.10.006

- Gustafsson S., Falk L.K., Pitchford J.E. et al. Development of Microstructure during Creep of Mullite and Mullite 5 vol% SiC Nanocomposite // Journal of the European Ceramic Society. 2009. Vol. 29. Iss. 4. P. 539-550. DOI: 10.1016/j.jeurceramsoc.2008.06.036

- Lisuzzo L., Cavallaro G.P., Milioto S., Lazzara G. Halloysite nanotubes as nanoreactors for heterogeneous micellar catalysis // Journal of Colloid and Interface Science. 2021. №608. P.424-434. DOI: 10.1016/j.jcis.2021.09.146

- Ситева О.С., Медведева Н.А., Середин В.В. и др. Влияние давления на структуру каолинита в огнеупорных глинах Нижне-Увельского месторождения по данным ИК-спектроскопии // Известия Томского политехнического университета. Инжиниринг георесурсов. 2020. Т.331. №6. С.208-217. DOI: 10.18799/24131830/2020/6/2690

- Botero C.A., Jimenez-Piqué E., Martín R. et al. Nanoindentation and Nanoscratch Properties of Mullite-Based Environmental Barrier Coatings: Influence of Chemical Composition-Al/Si Ratio // Surface and Coatings Technology. 2014. Vol.239. P.49-57. DOI: 10.1016/j.surfcoat.2013.11.016

- Zhou H.M., Qiao X.C., Yu J.G. Influences of quartz and muscovite on the formation of mullite from kaolinite // Applied Clay Science. 2013. Vol.80-81. P.176-181. DOI: 10.1016/J.CLAY.2013.04.004

- Жалилов А., Эшбуриев Т. Термодинамический анализ образования муллита из каолинита // Universum: химия и биология. 2021. №5(83). C.51-54.

- Ламберов А.А., Ситникова Е.Ю., Абдулганеева А.Ш. Влияние состава и структуры каолиновых глин на условия перехода каолинита в метакаолинит // Вестник Казанского технологического университета. 2011. №7. С.17-23.

- Schmücker M., Schneider H., MacKenzie K.J.D. et al. AlO4/SiO4 distribution in tetrahedral double chains of mullite // Journal of the American Ceramic Society. 2005. Vol.88. Iss.10. P.2935-2937. DOI: 10.1111/J.1551-2916.2005.00500.X

- Абдрахимов В.З., Колпаков А.В., Денисов Д.Ю. Кристаллизация муллита при синтезе керамических материалов из отходов производств // Концепт. 2013. Т.3. С.2716-2720.

- Bartsch M., Saruhan B., Schmücker M., Schneider H. Novel Low-Temperature Processing Route of Dense Mullite Ceramics by Reaction Sintering of Amorphous SiO2-Coated g-Al2O3 Particle Nanocomposites // Journal of the American Ceramic Society. 2004. Vol. 82. № 6. P. 1388-1392. DOI: 10.1111/J.1151-2916.1999.TB01928.X

- Sarkar R., Mallick M. Formation and densification of mullite through solid-oxide reaction technique using commercial-grade raw materials // Bulletin of Materials Science. 2018. Vol.41. P.1-8. DOI: 10.1007/s12034-017-1533-7

- Дубовиков О.А., Николаева Н.В. Математическое описание процесса разложения каолинита щелочными растворами // Записки Горного института. 2011. Т.192. С.73-76.

- Sperinck S., Raiteri P., Marks N., Wright K. Dehydroxylation of Kaolinite to Metakaolin – A Molecular Dynamics Study // Journal of Materials Chemistry. 2011. Vol.21. Iss.7. P.2118-2125. DOI: 10.1039/C0JM01748E

- Zhou Y., Liu Q., Xu P. et al. Molecular Structure and Decomposition Kinetics of Kaolinite/Alkylamine Intercalation Compounds // Frontiers in Chemistry. 2018. Vol.6. №310. DOI: 10.3389/fchem.2018.00310

- Ondro T., Al-Shantir O., Csáki S. et al. Kinetic analysis of sinter-crystallization of mullite and cristobalite from kaolinite // Thermochimica Acta. 2019. Vol.678. №1783121. DOI: 10.1016/J.TCA.2019.178312

- Дятлова Е.М., Бобкова Н.М., Сергиевич О.А. ИК-спектроскопическое исследование каолинового сырья белорусских месторождений // Проблемы недропользования. 2019. № 2 (21). C. 143-149. DOI: 10.25635/2313-1586.2019.02.143

- Weiquan Yuan, Jingzhong Kuang, Zheyu Huang, MingmingYu. Effect of aluminum source on the kinetics and mechanism of mullite preparation from kaolinite // Chemical Physics Letters. 2022. Vol. 787. № 139242. DOI: 10.1016/j.cplett.2021.139242

- Lee S., Kim Y., Moon H.-S. Phase Transformation Sequence from Kaolinite to Mullite Investigated by an Energy-Filtering Transmission Electron Microscope // Journal of the American Ceramic Society. 2004. Vol. 82. P. 2841-2848. DOI: 10.1111/J.1151-2916.1999.TB02165.X

- Gmehling J., Kleiber M., Kolbe B.D., Rarey J. Chemical Thermodynamics for Process Simulation. Wiley-VCH, 2019. 805p.

- Fegley B. Practical Chemical Thermodynamics for Geoscientists. Elsevier, 2013. 813p. DOI: 10.1016/C2009-0-22615-8