Совершенствование технологических схем отработки склонных к самовозгоранию пластов угля, опасных по горным ударам

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

- 3 — аспирант Санкт-Петербургский горный университет ▪ Orcid

- 4 — канд. техн. наук доцент Санкт-Петербургский горный университет ▪ Orcid

Аннотация

На примере шахты Алардинская рассмотрена проблема подземной разработки склонных к самовозгоранию и опасных по горным ударам пластов в условиях Кондомского геолого-экономического района Кузнецкого угольного бассейна. Рассмотрены противоречия требований нормативных документов к ширине межстолбовых угольных целиков при отработке пластов длинными очистными забоями в условиях эндогенной пожароопасности и при отработке пластов, опасных по геодинамическим явлениям. Данные противоречия препятствуют безопасной отработке пластов с использованием традиционно применяемых технологических схем при опасности самовозгорания углей и горным ударам. Представлена горно-геомеханическая модель, используемая для проведения численного трехмерного моделирования напряженно-деформированного состояния массива горных пород при различных схемах подготовки выемочных участков методом конечных элементов. Приведены результаты численного анализа напряженного состояния массива горных пород непосредственно перед горным ударом и установлены основные факторы, способствовавшие его возникновению при отработке пласта. Показана опасная степень концентрации напряжений в пласте угля у опережающих диагональных сбоек, особенно в условиях наложения опорного давления от краевых частей смежных ранее отработанных выемочных столбов. Выполнен анализ особенностей распределения напряжений в межстолбовом целике при различной его ширине. Разработаны рекомендации по совершенствованию технологических схем подготовки и отработки угольных пластов, склонных к самовозгоранию и опасных по горным ударам в условиях шахты Алардинская. Показана необходимость дальнейших исследований влияния целиков различного назначения, формируемых при отработке сближенных пластов, на напряженно-деформированное состояние ранее надработанных и подработанных пластов.

Введение

Повышение надежности и энерговооруженности очистного оборудования угольных шахт предопределило существенный рост производительности лав при отработке запасов угольных пластов в благоприятных горно-геологических условиях и широкое применение технологии разработки пластов длинными комплексно механизированными очистными забоями с использованием системы разработки длинными столбами с обрушением кровли и оставлением межстолбовых угольных целиков. Наиболее высокие показатели подземной угледобычи в настоящее время достигаются при отработке длинными лавами мощных и средней мощности пологих угольных пластов на незначительных глубинах (до 400 м) [1-4] при метаноносности разрабатываемых пластов до 10 м3/т, отсутствии значительной геологической нарушенности разрабатываемых участков и существенного влияния ранее отработанных сближенных пластов. Так, например, при отработке мощного пологого пласта 50 в условиях шахты им. В.Д.Ялевского в 2017-2018 гг. были установлены рекорды производительности лав. Месячная нагрузка на очистной забой 50-03 в 2017 г. достигла 1,56 млн т, а затем был установлен новый рекорд при работе лавы 50-04 – в августе 2018 г. добыто 1,627 млн т [5-7]. При этом суточная производительность лав достигала 65 тыс. т. В то же время влияние даже одного геологического фактора, осложняющего ведение работ в лавах, способно привести к существенному снижению эффективности и повышению опасности горных работ. Так, например, последующая отработка пласта 50 в условиях шахты им. В.Д.Ялевского на бо́льших глубинах осуществлялась с постепенным, по мере роста метаноносности разрабатываемого пласта, снижением максимальной нагрузки на очистной забой – до 600 тыс. т в месяц при постоянном увеличении затрат на проветривание выемочных участков и комплексную дегазацию. Следует отметить, что интенсивная разработка пластов лавами сопровождается постоянным увеличением глубины ведения горных работ, что ведет к ухудшению горно-технических условий – прежде всего повышается частота опасных проявлений горного давления [8-10], растет метанообильность горных выработок, что умножает риски возникновения аварий, а также является причиной увеличения издержек производства и снижения производительности труда и, в итоге, снижает конкурентоспособность предприятия.

Наибольшими проблемами характеризуется подземная разработка пластов при одновременном влиянии нескольких осложняющих факторов. Так, например, мощные пласты Кондомского района Кузбасса являются одновременно опасными по горным ударам и внезапным выбросам угля и газа уже с глубины 300 м, метаноносными и склонными к самовозгоранию. Одновременное влияние различных опасных факторов увеличивает частоту эндогенных пожаров и динамических проявлений горного давления, приводящих к существенному снижению технико-экономических показателей угледобычи. Причем опасность ведения горных работ постоянно возрастает по мере роста глубины ведения горных работ. Вместе с тем колоссальные запасы (около 4 млрд т угля) и высокая ценность добываемых коксующихся углей не позволяют отказаться от разработки пластов даже в столь сложных условиях, обеспечивая рентабельность угледобычи.

Однако, неустойчивая конъюнктура рынков угля предопределяет необходимость снижения издержек производства, а при невозможности – отказ от разработки трудноизвлекаемых запасов. В таких условиях для повышения конкурентоспособности шахт Кондомского района Кузбасса, ведущих разработку в указанных сложных горно-геологических условиях, необходимы поиск, создание и внедрение наиболее эффективных и безопасных технологических схем отработки пологих угольных пластов, прежде всего – в условиях одновременной опасности по горным ударам и возникновению эндогенных пожаров, поскольку опыт отработки таких пластов показывает невозможность эффективного предупреждения таких опасных явлений с использованием традиционно применяемых технологических схем, которые успешно применяются в условиях влияния одного из двух указанных опасных факторов. Так, например, в условиях шахты Алардинская, которая разрабатывает запасы Алардинского месторождения Кондомского района Кузбасса, бесцеликовая отработка запасов привела к формированию нескольких действующих эндогенных пожаров [11], а последующая отработка с оставлением целиков шириной 30-50 м – к горным ударам [12].

Ближайшие перспективы подземной разработки угольных пластов шахтами Кузбасса связаны с увеличением глубины горных работ и соответствующим нарастанием динамической опасности их разработки. Более того, угли, слагающие большинство перспективных к отработке пластов Кузбасса, склонны к самовозгоранию. Таким образом, одновременная опасность по самовозгоранию и горным ударам является реальной перспективой для целого ряда шахт Кузбасса, что в условиях высокой метанообильности предопределит существенное повышение опасности подземной угледобычи. Исследования, направленные на совершенствование прогрессивных технологических схем разработки пластов в условиях одновременной опасности по горным ударам и самовозгоранию углей, является актуальными не только для шахт Кондомского района Кузбасса.

Цель исследования – установление основных причин горных ударов и обоснование параметров эффективных технологических схем, исключающих опасность самовозгорания угля и динамические явления, при обеспечении высокой производительности угледобычи в условиях шахты Алардинская.

Постановка проблемы

В России накоплен значительный опыт борьбы с эндогенными пожарами [11, 13] и динамическими явлениями [14-16] в угольных шахтах. Этот опыт обобщен в требованиях нормативных документов, направленных на исключение условий для самовозгорания угля и проявлений горного давления в динамической форме. В то же время задача безопасной разработки пластов, одновременно опасных по горным ударам и самовозгоранию угля, не нашла однозначного эффективного решения, поскольку предупреждение этих явлений в постоянно изменяющихся горно-геологических условиях зачастую сталкивается с противоречащими друг другу требованиями. При этом множество одновременно влияющих опасных факторов не позволяет эффективно применять традиционно используемые технологические схемы подготовки и отработки выемочных столбов.

В зарубежной практике нет достаточного опыта успешной отработки угольных пластов в столь сложных условиях. Проблема обеспечения динамической безопасности горных работ остается актуальной для ведущих угледобывающих стран мира – Китая [17-19] и США [20, 21], что объясняется постоянным усложнением условий на угольных шахтах по мере отработки запасов и увеличения глубины ведения горных работ [21-23].

Основные противоречия требований нормативных документов относятся к ширине межстолбовых целиков. Так, для обеспечения эндогенной пожаробезопасности при отработке склонных к самовозгоранию пологих пластов следует обеспечить надежную изоляцию отработанных выемочных столбов, для чего требуется оставлять целики угля шириной не менее 25 м с возведением взрывоустойчивых изолирующих перемычек в технологических сбойках. С другой стороны, с целью предотвращения динамических проявлений горного давления следует преимущественно для охраны выработок использовать податливые целики, которые при отработке пластов, склонных к самовозгоранию, не обеспечивают надежную изоляцию выработанных пространств, поскольку не являются преградой для движения воздуха.

В изучаемых условиях применение податливых целиков угля позволяет решить проблему динамических явлений, но не исключает утечки воздуха, что повышает риск самовозгорания угля. Напротив, традиционно применяемые на российских шахтах схемы подготовки выемочных столбов парными штреками с оставлением устойчивых целиков шириной 30-50 м зачастую являются источником не только повышенной динамической опасности, вызываемой концентрацией напряжений в краевых частях таких целиков, но и эндогенной пожароопасности по причине утечек воздуха через вентиляционные сбойки, которые соединяют парные подготовительные выработки. Следует отметить, что определение оптимальной ширины целиков остается актуальной горно-технической задачей [24-26], от эффективности решения которой зависят напряженное состояние целика и количество энергии, которая может быть накоплена в целике, а в дальнейшем реализована при горном ударе [16, 26, 27].

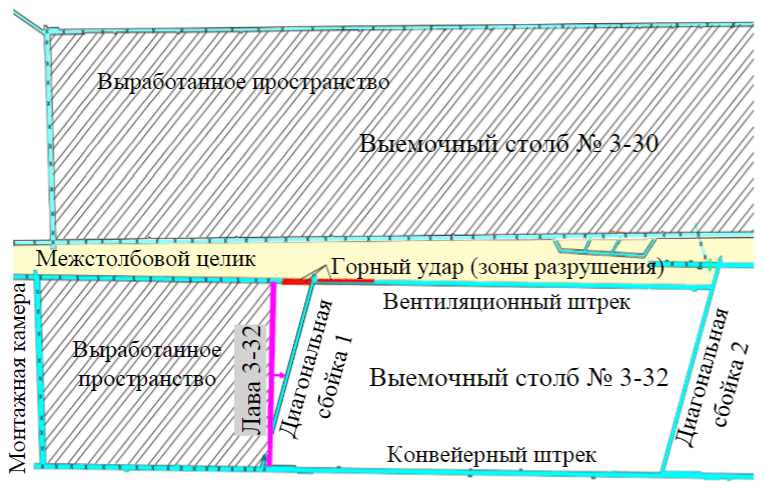

Рис.1. Выкопировка из плана горных выработок по пласту 3-3а

Рассмотрим в качестве примера опыт отработки пласта на шахте Алардинская Алардинского месторождения Кондомского района Кузбасса, выемочные участки которой неоднократно являлись объектом динамических явлений [12] и эндогенных пожаров [11]. При отработке запасов пласта 3-3а с оставлением широких (более 30 м) целиков первый в блоке выемочный столб № 3-30 был отработан без аварий. Последующая отработка смежного выемочного столба № 3-32 осуществлялась лавой, имеющей длину 190 м (рис.1). При переходе лавой первой диагональной сбойки произошел горный удар, который вызвал полное разрушение диагональной сбойки у межстолбового целика на участке протяженностью несколько десятков метров (рис.1). После восстановления выработки работа лавы была продолжена, после чего произошел еще один горный удар [12]. Следует отметить, что в соответствии с существующими критериями оценки интенсивности динамических явлений типа «горный удар» [12], происшедшее в условиях шахты Алардинская динамическое явление классифицируется как «сильный» горный удар, поскольку вес разрушенного угля существенно превышал 1000 кН. Между тем горный удар был зарегистрирован как инцидент [12]. Возможной причиной данного горного удара является наложение зон опорного давления лавы и опорного давления от зависания подработанной основной кровли пласта со стороны ранее отработанного выемочного столба № 3-30 и создание таким образом опасной зоны повышенного опорного давления при подходе к передовой выработке (диагональной сбойке).

Очевидно, что для предотвращения наложения зоны опорного давления от смежного столба следует оставлять между выемочными столбами целик шириной, превышающей ширину зоны передаваемого опорного давления. Для полного исключения влияния опорного давления от смежного столба ширина целика должна быть не меньше двух значений ширины зоны опорного давления. В результате при оставлении широких целиков могут быть созданы условия для минимизации опасности горных ударов и, вместе с тем, эндогенных пожаров. Возможность полного исключения горных ударов при таком подходе – применение между выемочными столбами очень широких (до 180 м) барьерных целиков – подтверждается опытом отработки пластов в условиях шахт штата Юта в США [20, 21]. Однако проблемой являются значительные потери подготовленных к выемке запасов угля (до 50 % всех запасов), которые при отработке мощных пластов не могут рассматриваться как допустимые.

Для минимизации потерь следует рассмотреть возможность уменьшения ширины барьерных целиков до величины, которая будет обеспечивать компенсацию существенного влияния опорного давления от ранее отработанных выемочных участков на краевую часть отрабатываемого столба. Для анализа возможности реализации такого решения необходима оценка уровня напряжений, которые непосредственно связаны с возможностью накопления энергии для динамических явлений. Исследованы особенности распределения напряженного состояния краевой части массива горных пород для различных технологических схем подготовки выемочных столбов:

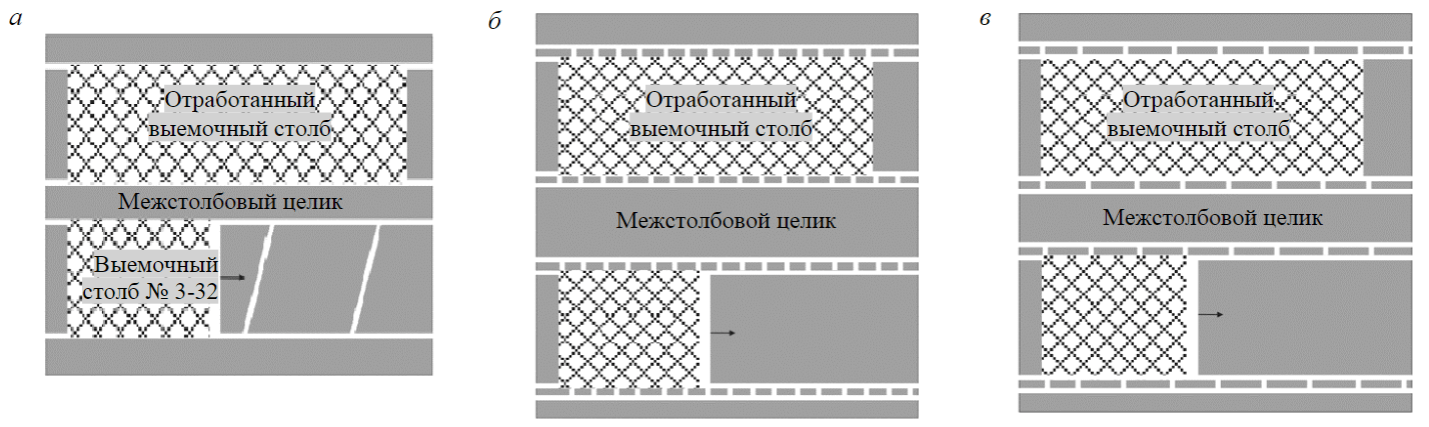

- Реализуемая на шахте Алардинская: подготовка столбов двумя одиночными выработками с проведением между ними диагональных сбоек и оставлением между выемочными столбами непрорезаемых межстолбовых целиков угля шириной 30-50 м (рис.2, а).

- Реализуемый на шахте штата Юта (США): подготовка выемочных столбов двумя парами подготовительных выработок с оставлением между выемочными столбами непрорезаемых широких (до 180 м) межстолбовых (барьерных) целиков (рис.2, б).

- Предлагаемая схема, параметры которой необходимо исследовать: подготовка выемочных столбов двумя парами подготовительных выработок с оставлением между выемочными столбами непрорезаемых широких межстолбовых целиков шириной от 50 до 100 м (рис.2, в).

Рис.2. Рассматриваемые варианты подготовки выемочных столбов: а – шахта Алардинская; б – шахта США; в – предлагаемая схема

Анализ напряженно-деформированного состояния массива для первого варианта подготовки выемочных столбов (рис.2, а) позволит выявить причины горных ударов в условиях шахты Алардинская. Сравнительный анализ второй (рис.2, б) и третьей (рис.2, в) схем позволит установить степень влияния смежного выработанного пространства при разной ширине межстолбового целика и определить такую ширину данного целика, при которой будет обеспечено минимальное влияние зоны опорного давления от смежного выработанного пространства при наименьших потерях угля в межстолбовом целике.

Методика проведения численных исследований

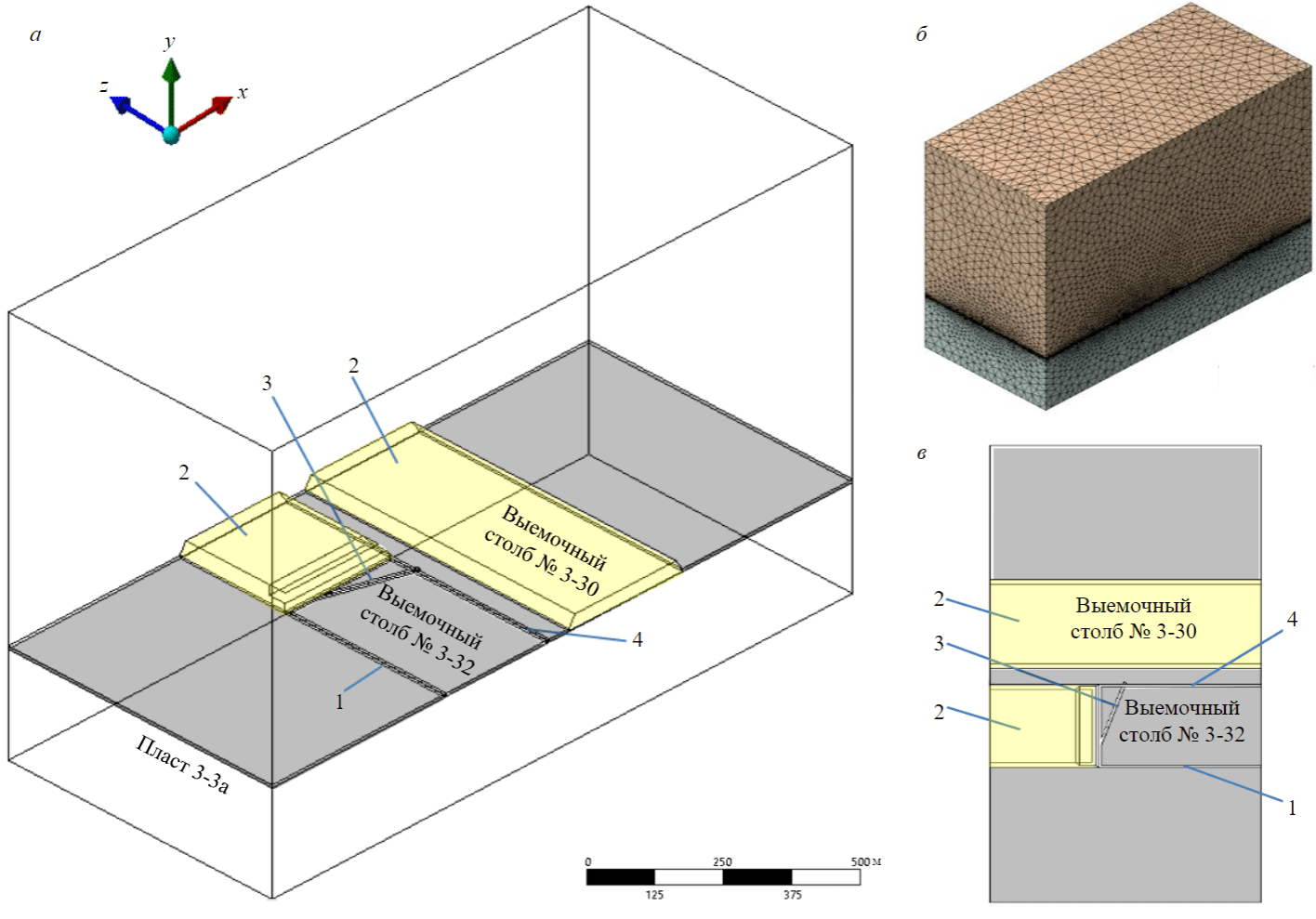

Для анализа напряженно-деформированного состояния массива горных пород принятых к анализу вариантов подготовки выемочных столбов (рис.2) были выполнены численные исследования с использованием метода конечных элементов, который получил широкое распространение в практике решения подобных задач. Метод полностью обеспечивает достижение поставленных целей, связанных с оценкой напряженного состояния ответственных элементов и зон массива и определением рациональных параметров межстолбовых угольных целиков. Исследования проводились с использованием программного комплекса ANSYS Mechanical. Разработанная трехмерная модель массива горных пород включала в себя следующие элементы: фрагмент двух смежных выемочных столбов – ранее отработанного и разрабатываемого; систему основных подготовительных выработок; выработанные пространства.

Горный массив рассматривался как неоднородный, изотропный (в пределах отдельных породных слоев и пластов) и нелинейно деформируемый. Для описания поведения пород применялась широко используемая модель Кулона – Мора, позволяющая учесть переход краевых частей массива и целиков в предельное состояние вследствие превышения предела прочности пород на растяжение или сдвиг. В качестве начальных условий при моделировании задавалось поле напряжений, формируемое силой тяжести (с учетом плотности пород). Для минимизации влияния граничных условий моделируемый участок массива имел размеры 500×1200×900 м, т.е. моделировался весь подрабатываемый и часть надрабатываемого массива горных пород. Основные свойства горных пород, используемые при проведении исследований, представлены в таблице, глубина принималась равной 600 м.

Физико-механические свойства горных пород

|

Наименование |

Плотность, кг/м3 |

Модуль |

Коэффициент Пуассона |

Коэффициент сцепления, МПа |

Угол внутреннего трения, град |

|

|

Угольный пласт |

1380 |

2,8 |

0,25 |

1,5 |

23 |

|

|

Вмещающие горные породы |

2600 |

30 |

0,25 |

12 |

25 |

|

|

Породы основной кровли |

2700 |

42 |

0,25 |

15 |

25 |

|

|

Выработанное пространство |

2000 |

0,03 |

0,4 |

– |

– |

Рис.3. Трехмерная модель массива горных пород: а – каркасная модель; б – конечно-элементная модель; в – сечение каркасной модели в плоскости пласта

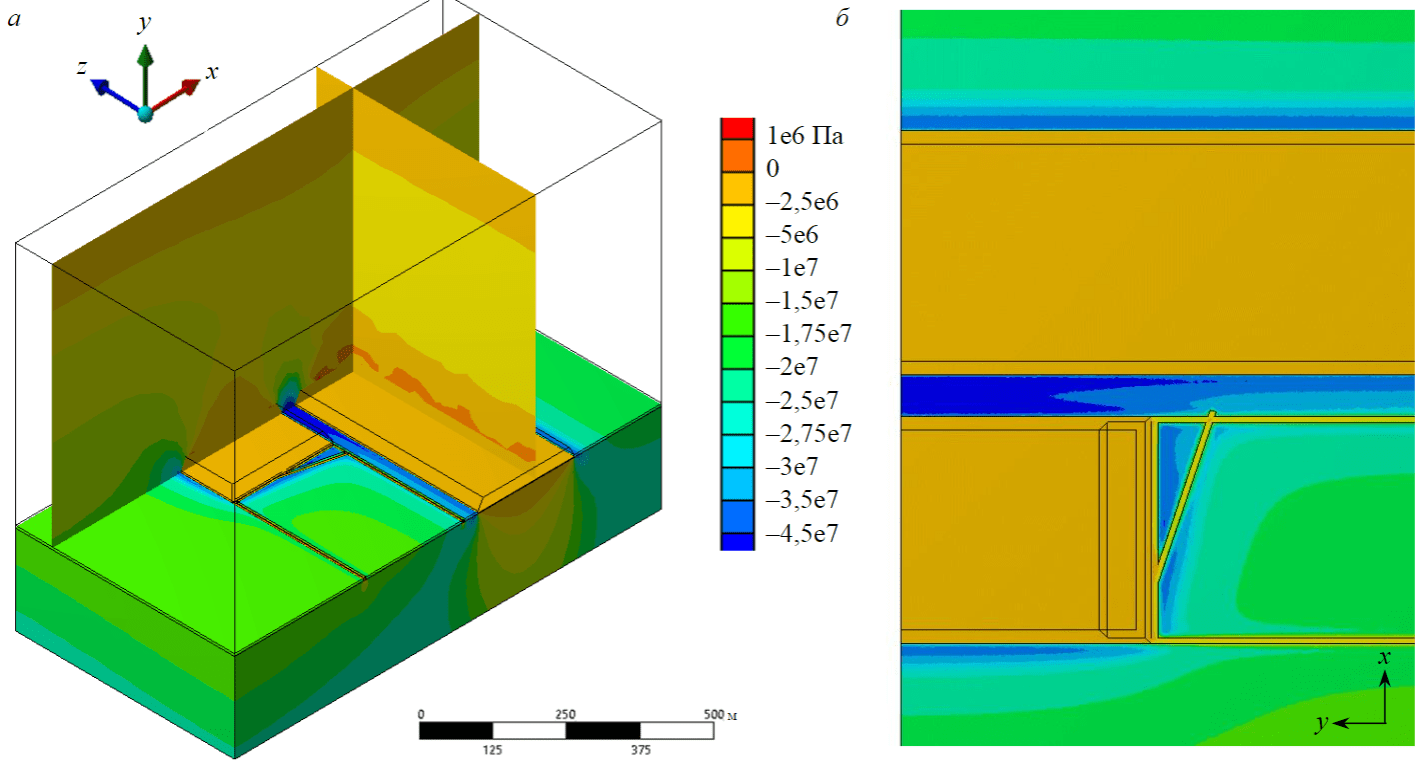

Численные исследования выполнялись в два этапа. На первом этапе для условий шахты Алар-динская была выполнена оценка напряженно-деформированного состояния массива горных пород в период, предшествовавший горному удару на выемочном участке 3-32 (см. рис.1). На рис.3 показана модель массива, которая соответствует схеме подготовки выемочного участка, представленной на рис.1 и 2, а. Модель содержит угольный пласт 3-3а, вмещающие породы, выработанные пространства 2 (отработанного выемочного столба № 3-30 и отрабатываемого № 3-32), а также участковые подготовительные выработки участка 3-32 (конвейерный 4 и вентиляционный 1 штреки и диагональную сбойку 3).

На втором этапе исследований был выполнен сравнительный анализ напряженного состояния массива горных пород для технологической схемы, которая применяется в США (рис.2, б) и предлагаемого варианта (рис.2, в). Ширина межстолбового целика в предлагаемом варианте изменялась от 50 до 130 м с шагом 10 м. Выбор указанного диапазона обусловлен тем, что ширина межстолбового целика менее 50 м, как показывает накопленный опыт отработки удароопасных пластов [21], недостаточна для компенсации опорного давления от смежного выработанного пространства и для предотвращения горного удара. Напротив, ширина межстолбового барьерного целика 180 м, которая обеспечивает безопасную отработку пластов и принята в США [20], является совершенно неприемлемой из-за величины потерь подготовленных запасов угля в таких целиках. Поскольку ширина податливых целиков Zp, согласно требованиям действующих нормативных документов, должна быть не менее m + 1, где m – вынимаемая мощность пласта (без выполнения мер по увеличению податливости), или должна составлять m + 1 < Zp < 0,1L, где L – протяженность зоны опорного давления. С учетом протяженности зоны опорного давления 100 м (определена в соответствии с инструкцией) ширина податливого целика не должна превышать 5,5 м при отсутствии его разупрочнения и 10 м – при выполнении специальных мероприятий. В исследовании ширина податливых целиков принималась равной 8 м.

Обсуждение результатов

На рис.4 представлено распределение напряжений в плоскости пласта 3-3а в окрестности выемочного столба № 3-32 непосредственно перед горным ударом. Перед переходом лавой диагональной сбойки в пласте возник технологический целик треугольной формы. Напряжения в этом треугольном целике в момент горного удара превышали напряжения в передней зоне опорного давления очистного забоя в 1,4-2 раза. Максимальные напряжения

в межстолбовом целике (55 МПа) наблюдаются позади лавы – между двумя выработанными пространствами. Можно видеть (рис.4), что напряжения в целике между выемочными участками № 3-30 и 3-32 возрастают при подходе лавы с 41 до 48 МПа. Кроме того, еще до подхода лавы концентрация напряжений в окрестностях конвейерного штрека № 3-32, находящегося в зоне влияния опорного давления от смежного ранее отработанного столба № 3-30, составляла 1,5 и 1,9 величины исходного геостатического уровня (со стороны выемочного столба № 3-32 и сформированного межстолбового целика соответственно). Таким образом, зона динамических проявлений горного давления характеризуется повышенным уровнем напряжений в треугольном целике, вызванным наложением зон опорного давления впереди действующей лавы и со стороны ранее отработанного выемочного столба № 3-30.

Исключить условия для формирования значительных по площади зон действия высоких напряжений возможно за счет уменьшения (исключения) влияния опорного давления со стороны смежного отработанного столба путем увеличения ширины межстолбового целика при обязательном недопущении в пределах выемочного столба перехода диагональных сбоек. Разумеется, применение таких диагональных сбоек обусловлено необходимостью выполнения требований действующих в России правил безопасности в части обеспечения в аварийной ситуации выхода людей на свежую струю за время работы самоспасателя. Исключить применение диагональных сбоек возможно при условии подачи с каждой стороны выемочного столба свежей струи, что успешно реализуется при использовании многоштрековой подготовки в рассмотренном варианте (см. рис.2, б и в), предусматривающем проведение с каждой стороны выемочного столба парных подготовительных выработок. Можно заключить, что схемы подготовки выемочных участков, реализуемые

на шахте Алардинская (см. рис.1), характеризуются повышенной геодинамической опасностью, для снижения которой предлагается использование многоштрековой схемы подготовки выемочных участков (см. рис.2, в). Причем ширина межстолбовых целиков для условий шахты Алардинская требует обоснования с учетом необходимости компенсации опорного давления выработанного пространства ранее отработанного выемочного столба и минимизации потерь запасов в таком целике.

Рис.4. Поля вертикальных напряжений перед горным ударом: а – в трехмерном массиве горных пород; б – в плоскости пласта 3-3а

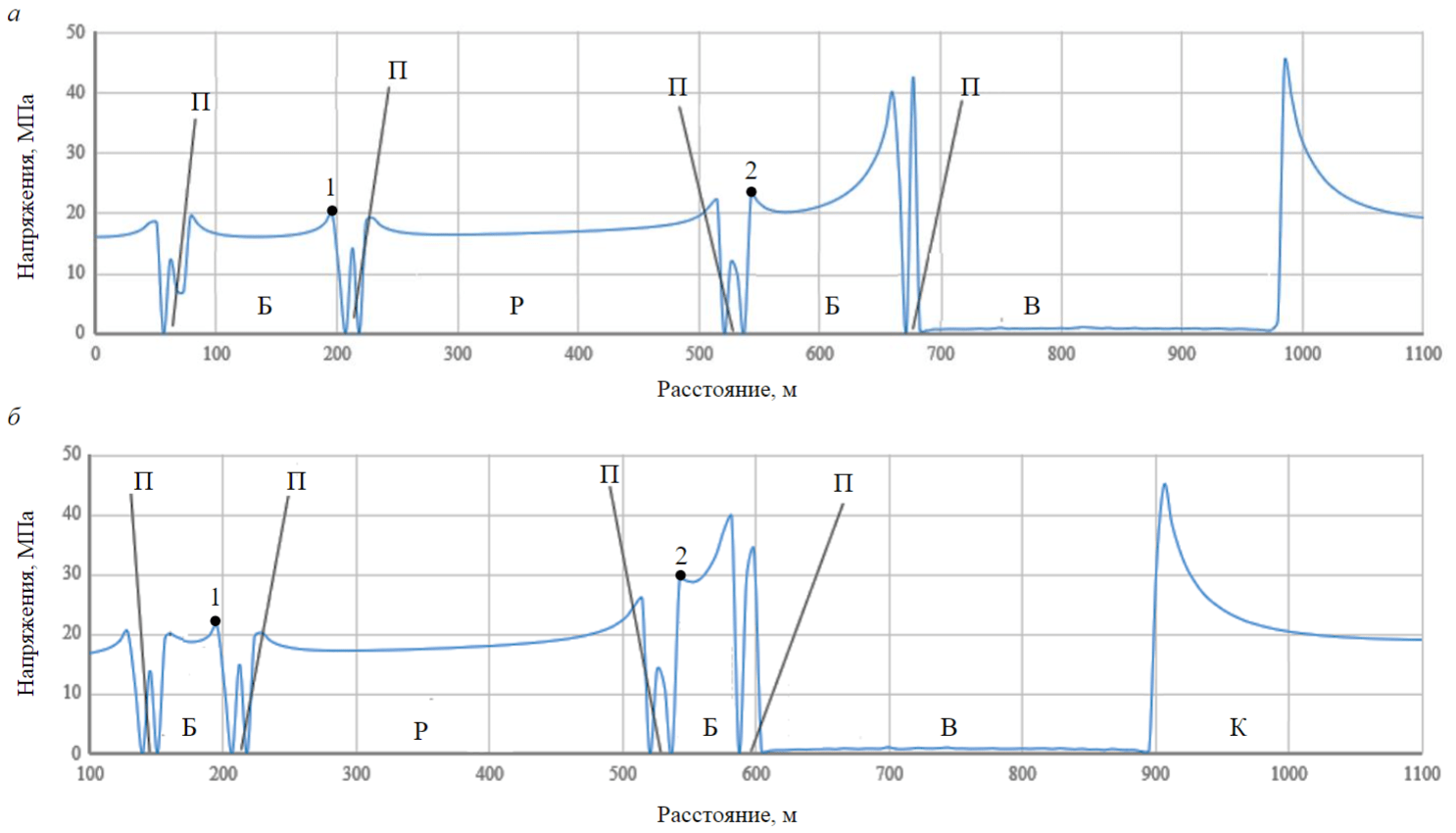

Элементы результатов второго этапа исследований, направленных на выявление рациональной ширины барьерного (широкого) межстолбового целика для условий шахты Алардинская, представлены на рис.5 и 6. Напряжения распределяются по линии, проходящей по пласту параллельно очистному забою, пересекающей выемочный столб за пределами зоны влияния опорного давления действующей лавы 3-32, при крайних значениях величин из рассматриваемого диапазона ширин межстолбового целика – 50 и 130 м (рис.5).

Рис.5. Эпюры вертикальных напряжений в пласте вне зоны влияния действующей лавы при различной ширине межстолбового целика: а – 130 м; б – 50 м. П – податливый целик; Б – барьерный целик; Р – разрабатываемый столб; В – выработанное пространство ранее отработанного столба; К – краевая часть угольного массива

Рис.6. Эпюры вертикальных напряжений в пласте в зоне опорного давления лавы при различной ширине межстолбового целика: а –130 м; б – 50 м. Условные обозначения см. на рис.5; Д – действующая лава

Как показано на рис.5, а, оставление межстолбового целика шириной 130 м полностью не исключает влияние опорного давления со стороны ранее отработанного выемочного столба, однако величина напряжений в краевой части широких межстолбовых целиков, находящихся с разных сторон разрабатываемого выемочного столба (точки 1 и 2), отличается менее чем на 10 %. Такой результат противоречит опыту отработки удароопасных пластов в США, где целик шириной 130 м полностью исключает влияние опорного давления. Однако большая разница (почти в три раза) вынимаемой мощности пласта в условиях шахты Алардинская по сравнению с условиями отработки пласта средней мощности в штате Юта объясняет значительное увеличение протяженности зоны опорного давления. В соответствии с положениями действующих нормативных документов, ширина зоны опорного давления для пласта мощностью 1,5 и 4,5 м отличается почти в два раза (составляет 62 и 100 м соответственно).

При движущемся очистном забое ширина зоны опорного давления увеличивается в 1,5 раза. Однако следует учесть, что в рассматриваемых условиях при применении схем подготовки с использованием системы межстолбовых целиков (широкого и узких податливых) применение нормативных документов для определения ширины зоны опорного давления недопустимо, поскольку указанные методики предназначены для оценки ширины зоны опорного давления исключительно в краевой части массива. Расчет ширины зоны опорного давления с использованием инструкции позволил установить, что для моделируемых условий ширина зоны остаточного опорного давления составляет 93 м, а для движущегося забоя 139 м. Полученные результаты расчетов объясняют некоторое влияние опорного давления со стороны ранее отработанного столба на участковую выработку при ширине межстолбового целика 130 м, установленной численными исследованиями.

На рис.5, б показано увеличение влияния опорного давления со стороны отработанного столба при уменьшении ширины межстолбового целика до 50 м: в краевой части целика давление возрастает до 40 МПа, что на 30 % выше напряжений в соответствующей точке максимума напряжений при ширине межстолбового целика 130 м (рис.5, а).

При подходе лавы происходит наложение зон опорного давления, в результате давление в широком межстолбовом целике возрастает (рис.6). Однако максимальная разница в уровне напряжений при ширине целиков 50 и 130 м составляет 24 %. При этом уровень напряжений в податливых целиках существенно ниже (19,8 МПа).

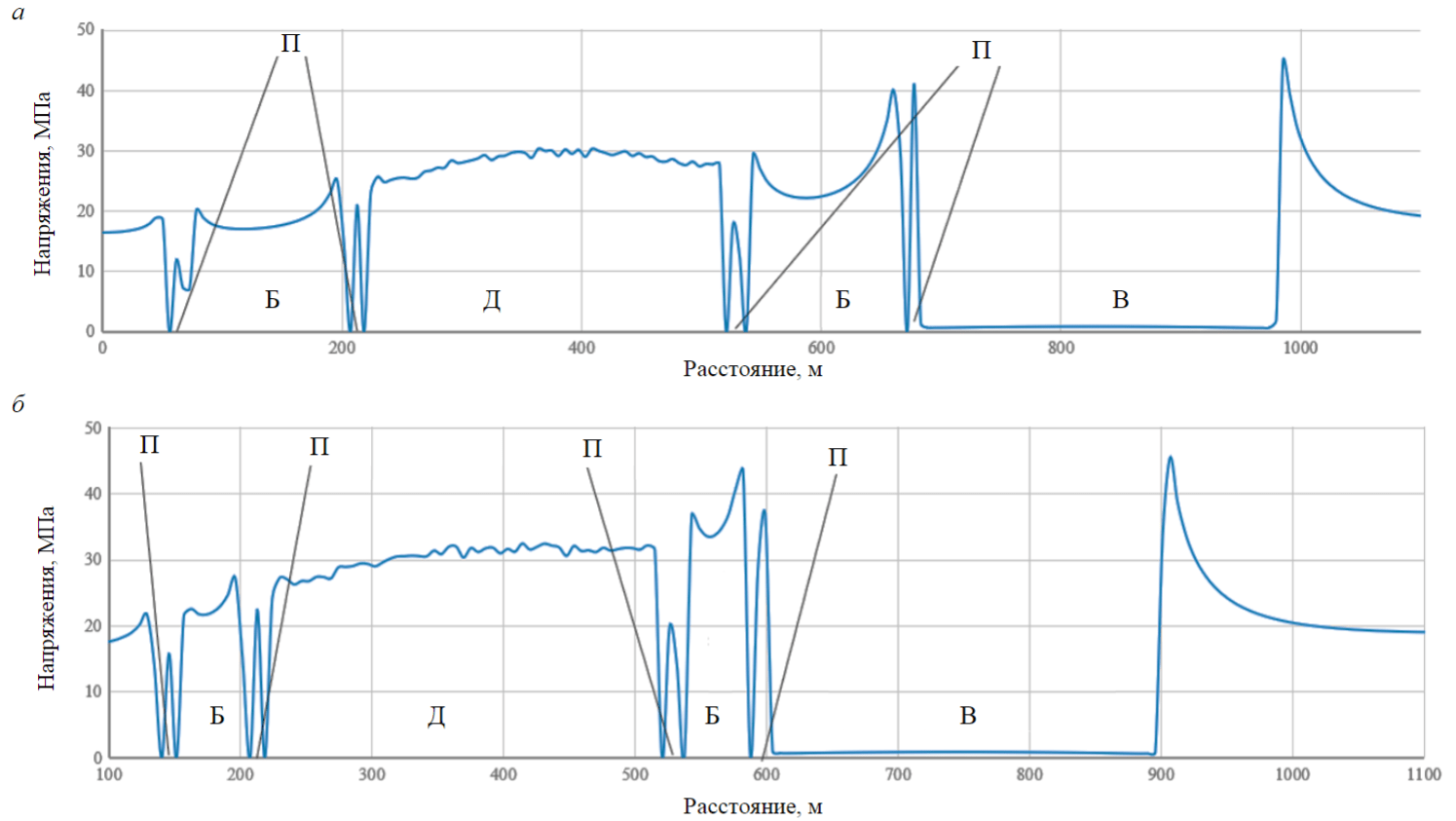

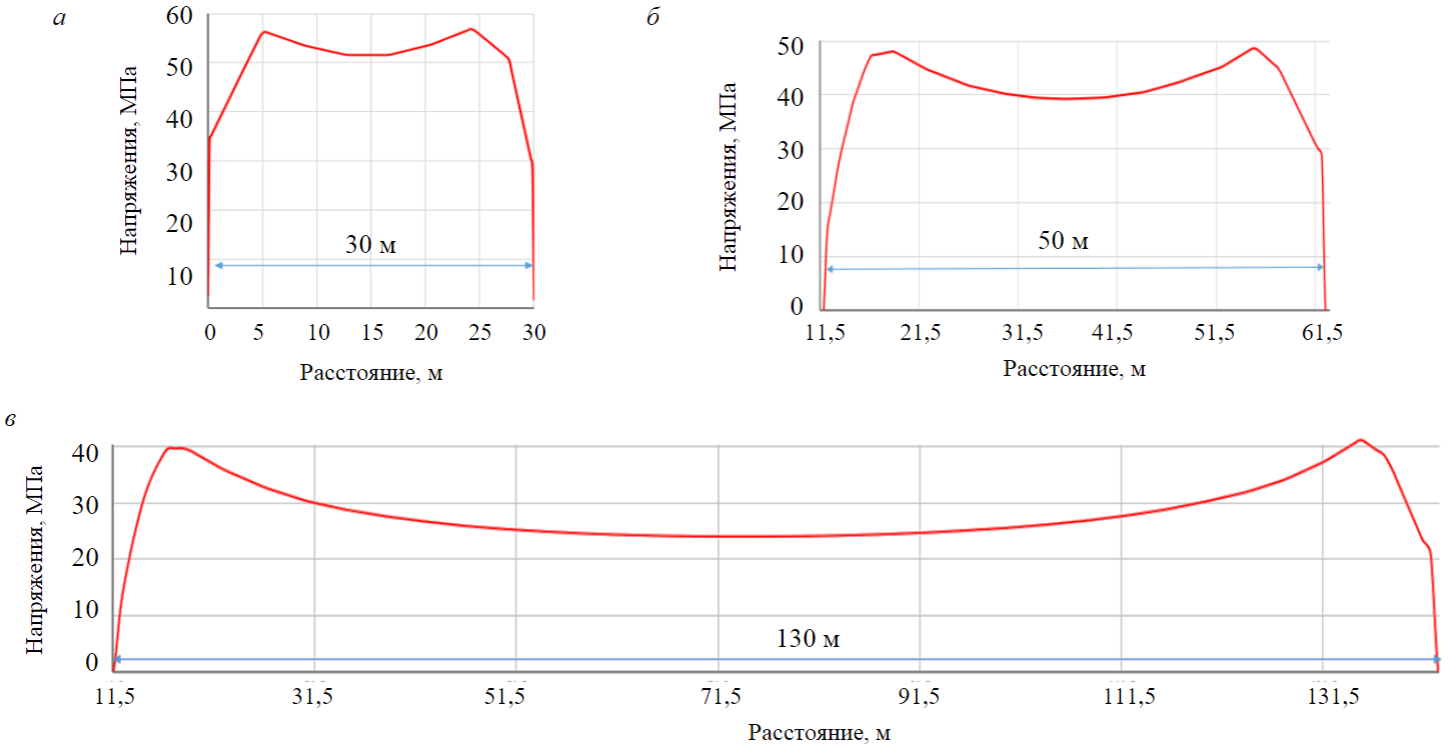

Наибольший уровень напряжений в межстолбовом целике имеет место после прохода лавы. На рис.7 представлены эпюры напряжений в межстолбовом целике при различных вариантах подготовки выемочного столба, соответствующих схемам, представленным на рис.2. Уровень нагрузок в межстолбовом целике, имеющем ширину 30 м, в условиях шахты Алардинская превышает 50 МПа на участке протяженностью около 20 м по ширине целика (рис.7, а). Снижение уровня напряжений в краевой части целика шириной около 5 м обусловлено переходом краевой части пласта в предельное состояние и развитием пластических деформаций. Сравнение рис.7, б, в позволяет оценить изменение уровня нагрузок при соответствующей ширине межстолбового целика (50 и 130 м), используемого совместно с податливыми целиками. Применение широких межстолбовых (барьерных) целиков позволяет не только существенно снизить нагрузку на их краевые части до 48 и 40 МПа соответственно, но и сократить протяженность (площадь) зон с повышенными концентрациями.

Анализ результатов численных исследований позволил определить ширину межстолбовом целика 60 м как рациональную – обеспечивающую компенсацию роста напряжений в зоне влияния опорного давления (не более чем на 20 % от начального геостатического уровня) при наименьшей ширине целика (потери запасов угля в целиках). Следует отметить, что полученный результат справедлив лишь до глубин 600 м. Применение предлагаемой схемы подготовки выемочных столбов парными выработками с формированием между ними податливых целиков шириной 8 м и оставлением между выемочными столбами межстолбовых целиков шириной 60 м ведет к снижению участкового коэффициента извлечения.

Рис.7. Распределение вертикальных напряжений в межстолбовом целике после прохода действующей лавы: а – межстолбовой целик 30 м (без податливых целиков); б – межстолбовой целик 50 м и податливые целики 8 м; в – межстолбовой целик 130 м и податливые целики 8 м

Повысить коэффициент извлечения возможно за счет увеличения длины лавы с 200 до 400 м и более. Опыт успешной работы лав длиной 400 м и более имеется как в России [27, 28], так и за рубежом [29]. Например, в США длину более 400 м (до 482 м) имеют более 30 % всех работающих лав [29]. Почти двукратное увеличение длины лавы для рассматриваемых горно-геологических условий позволит полностью компенсировать повышенные потери в широких межстолбовых целиках прежде всего за счет сокращения количества таких целиков в пределах шахтного поля. Таким образом, предлагаемая технологическая схема многоштрековой подготовки выемочных участков в условиях одновременной опасности по самовозгоранию угля и горным ударам позволяет исключить опасность возникновения эндогенных пожаров за счет надежной изоляции отработанных выемочных столбов и опасность геодинамических явлений – за счет минимизации влияния ранее отработанных столбов, а также исключением переходов лавой передовых выработок-сбоек.

Заключение

Одновременная опасность угольных пластов по горным ударам и самовозгоранию угля не позволяет на больших глубинах эффективно применять технологические схемы, которые широко используются в подземной угледобыче при разработке пластов в менее сложных условиях: подготовку выемочных участков парными выработками и систему разработки длинными столбами с оставлением податливых или устойчивых целиков шириной 30-50 м. Выбор и обоснование эффективной технологической схемы в таких условиях осложняется противоречивостью традиционно применяемых для обеспечения геодинамической безопасности и эндогенной пожаробезопасности подходов: оставление податливых целиков, которые исключают накопление энергии, необходимой для горного удара, и оставление широких целиков, обеспечивающих надежную аэродинамическую изоляцию выработанных пространств. Применение традиционных технологических решений в таких условиях приводит к высокой аварийности горных работ, что обуславливает необходимость выявления причин и исключения условий для геодинамических проявлений и самовозгорания угля.

Анализ результатов численных исследований позволяет сделать вывод, что динамическим проявлениям горного давления в условиях шахты Алардинская [12] способствовало одновременное наложение опорного давления действующей лавы и опорного давления со стороны ранее отработанного выемочного столба, сопровождавшееся формированием целика с критической шириной при переходе лавой передовой выработки (диагональной сбойки).

Исключение условий для формирования горных ударов требует изменения схемы подготовки выемочных участков, в том числе отказа от проведения передовых выработок (диагональных сбоек), а также минимизации (исключения) влияния опорного давления со стороны смежного ранее отработанного выемочного участка. Таким требованиям соответствует технологическая схема, нашедшая широкое применение в условиях отработки на больших глубинах удароопасных пластов в штате Юта (США) [20, 21], предусматривающая применение многоштрековой подготовки выемочных участков с податливыми целиками между парными выработками, проводимыми с каждой стороны по длине выемочного столба, и оставлением очень широких (до 180 м) межстолбовых (барьерных) целиков для исключения влияния ранее отработанных столбов, и, как следствие, исключение формирования высоких концентраций напряжений из причин динамических проявлений горного давления. Вместе с тем, оставление столь широких целиков значительно увеличивает потери запасов угля в недрах и не соответствует подходам рационального недропользования, что предопределяет необходимость совершенствования таких технологических схем.

Поиск баланса между размерами потерь угля в широких межстолбовых целиках и необходимостью обеспечения геодинамической безопасности, по мнению авторов, является необходимым условием рационального безопасного недропользования в рассматриваемых сложных условиях. Геомеханическое обоснование параметров технологических схем с использованием подходов механики сплошной среды (метода конечных элементов) позволяет выполнить моделирование напряженно-деформированного состояния массива горных пород для выявления причин динамических явлений и сравнительного анализа различных вариантов подготовки и отработки выемочных столбов.

Выполненные численные исследования показали возможность существенного снижения ширины целиков при обеспечении минимального влияния опорного давления со стороны ранее отработанного смежного столба. Для условий шахты Алардинская ширина межстолбового целика при ведении горных работ на глубине 600 м может быть рекомендована до 60 м, ширина податливых целиков 8-10 м. Рост потерь в широких межстолбовых целиках при использовании схемы подготовки, предусматривающей оставление широкого и податливых целиков, может быть минимизирован (или полностью исключен) при увеличении длины лавы до 300-400 м. Таким образом, применение предлагаемых технологических схем в условиях шахты Алардинская предотвратит динамические явления при существенном сокращении потерь угля [20] при реализации технологических схем с широкими (свыше 100 м) межстолбовыми целиками, обеспечивающими в то же время надежную аэродинамическую изоляцию выработанных пространств за счет независимой изолированной подготовки выемочных столбов (отсутствуют вентиляционные сбойки между выработками смежных столбов, и ширина межстолбовых целиков существенно превышает минимально необходимую для подготовки выемочных полей, склонных к самовозгоранию угольных пластов для самых сложных горно-технических ситуаций).

Очевидно, что разнообразие горно-геологических условий подземной угледобычи и возможных горно-технических ситуаций предопределяет необходимость обоснования параметров предлагаемой технологической схемы для каждого конкретного случая, однако сама принципиальная технологическая схема, предусматривающая оставление системы межстолбовых целиков для исключения формирования опасных геодинамических условий на выемочных участках, а также рекомендуемый подход к определению ширины межстолбовых целиков могут быть использованы для условий различных месторождений, характеризуемых одновременной опасностью по горным ударам и самовозгоранию угля.

Дальнейшие исследования будут связаны с обоснованием параметров подготовки надработанных сближенных пластов в условиях шахты Алардинская с учетом влияния широких целиков, поскольку сложность разработки пластов в рассматриваемых условиях одновременного влияния нескольких опасных факторов усугубляется сближенным залеганием пластов, предопределяющим их опасное взаимовлияние при оставлении устойчивых целиков [30, 31].

Литература

- Stebnev A.V., Muchortikov S.G., Zadkov D.A., Gabov V.V. Analysis of operation of powered longwall systems in mines of SUEK-Kuzbass // Eurasian Mining. 2017. № 2. P. 28-32. DOI: 10.17580/em.2017.02.07

- Karpov G.N., Leisle A.V. Qualitative Assessment of Strain Stress Distribution of Rock Massif in the Vicinity of Pre-Driven Recovery Room // Journal of Industrial Pollution Control. 2017. Vol. 33. Iss. 1. P. 840-846.

- Peng S.S. Longwall mining. London: CRC Press, 2019. 562 p. DOI: 10.1201/9780429260049

- Reshetnyak S., Bondarenko A. Analysis of Technological Performance of the Extraction Area of the Coal Mine // E3S Web of Conferences. 2018. Vol. 41. № 01014. DOI: 10.1051/e3sconf/20184101014

- Казанин О.И., Сидоренко А.А., Мешков А.А. Организационно-технологические принципы реализации потенциала современного высокопроизводительного оборудования // Уголь. 2019. № 12. С. 4-13. DOI: 10.18796/0041-5790-2019-12-4-13

- Мешков А.А., Волков М.А., Ордин А.А. и др. О рекордной длине и производительности очистного забоя шахты им. В.Д.Ялевского // Уголь. 2018. № 7. С. 4-7. DOI: 10.18796/0041-5790-2018-7-4-7

- Nguyen K.L., Gabov V.V., Zadkov D.A. Improving efficiency of cleanup and coal flow formation on conveyor by shearer loader with accessorial blade // Eurasian Mining. 2019. Vol. 2019. Iss. 1. P. 37-39. DOI: 10.17580/em.2019.01.09

- Сластунов С.В., Ютяев Е.П. Обоснованный выбор технологии пластовой дегазации для обеспечения безопасности подземных горных работ при интенсивной добыче угля // Записки Горного института. 2017. Т. 223. С. 125-130. DOI: 10.18454/PMI.2017.1.125

- Чемезов Е.Н. Принципы обеспечения безопасности горных работ при добыче угля // Записки Горного института. 2019. Т. 240. С. 649-653. DOI: 10.31897/PMI.2019.6.649

- Rudakov M.L., Kolvakh K.A., Derkach I.V. Assessment of Environmental and Occupational Safety in Mining Industry during Underground Coal Mining // Journal of Environmental Management and Tourism. 2020. Vol. 11. № 3. P. 579-588.

- Портола В.А., Галсанов Н.Л., Шевченко М.В., Луговцова Н.Ю. Эндогенная пожароопасность шахт Кузбасса // Вестник Кузбасского государственного технического университета. 2012. № 2. С. 44-47.

- Клишин В.В., Опрук Г.Ю., Черепов А.А. Комплексный метод снижения удароопасности на угольных шахтах // Уголь. 2018. № 9. C. 56-62. DOI: 10.18796/0041-5790-2018-9-56-62

- Nagornov D.O., Kremcheev E.A., Kremcheeva D.A. Research of the condition of regional parts of massif at longwall mining of prone to spontaneous ignition coal seams // International Journal of Civil Engineering and Technology. 2019. Vol. 10. Iss. 1. P. 876-883.

- Мелешко А.В. Оценка удароопасности междуштрековых целиков при отработке запасов угля шахты «Котинская» // Горный информационно-аналитический бюллетень. 2012. № 3. С. 3-7.

- Мешков А.А., Попов А.Л., Попова Ю.В. и др. Прогноз опасных явлений в пределах рабочих угольных пластов для шахтного поля им. В.Д.Ялевского // Горный информационно-аналитический бюллетень. 2020. Т. 2. С. 22-33. DOI: 10.25018/0236-1493-2020-2-0-22-33

- Цирель С.В., Шабаров А.Н., Просветова А.А. Прогнозная оценка геодинамической опасности при проектировании горных работ // Горный информационно-аналитический бюллетень. 2015. № 4. С. 323-326.

- Fengqiang Gong, Yunliang Wang, Zhiguo Wang et al. A new criterion of coal burst proneness based on the residual elastic energy index // International Journal of Mining Science and Technology. 2021. Vol. 31. Iss. 4. P. 553-563. DOI: 10.1016/j.ijmst.2021.04.001

- Hongwei Wang, Ruiming Shi, Daixin Deng et al. Characteristic of stress evolution on fault surface and coal bursts mechanism during the extraction of longwall face in Yima mining area, China // Journal of Structural Geology. 2020. Vol. 136. № 104071. DOI: 10.1016/j.jsg.2020.104071

- Xuwei Li, Yanjiang Chai. Determination of pillar width to improve mining safety in a deep burst-prone coal mine // Safety Science. 2019. Vol. 113. P. 244-256. DOI: 10.1016/j.ssci.2018.12.003

- Mark C. Coal bursts in the deep longwall mines of the United States // International Journal of Coal Science & Technology. 2016. Iss. 3. P. 1-9. DOI: 10.1007/s40789-016-0102-9

- Mark C., Gauna M. Pillar design and coal burst experience in Utah Book Cliffs longwall operations // International Journal of Mining Science and Technology. 2021. Vol. 31. Iss. 1. P. 33-41. DOI: 10.1016/j.ijmst.2020.12.008

- Батугин А.С., Лань Тяньвэй, Чжан Хунвэй, Ли Шен. Исследование геодинамических условий проявления горных ударов на угольной шахте Тзинси в Китае // XXI век. Техносферная безопасность. 2018. Т. 3. № 2. С. 10-16. DOI: 10.21285/2500-1582-2018-2-10-16

- Peng-qi Qiu, Jian-guo Ning, Jun Wang et al. Mitigating rock burst hazard in deep coal mines insight from dredging concentrated stress: A case study // Tunnelling and Underground Space Technology. 2021. Vol. 115. № 104060. DOI: 10.1016/j.tust.2021.104060

- Sidorenko A., Alekseev V., Sirenko Y. Investigation of Alardinskaya mine coal bumps causes using computer simulation of rock massif stress conditionals // E3S Web of Conferences. 2021. Vol. 326. № 00008. DOI: 10.1051/e3sconf/202132600008

- Shuai Zhang, Xufeng Wang, Gangwei Fan et al. Pillar size optimization design of isolated island panel gob-side entry driving in deep inclined coal seam – case study of Pingmei № 6 coal seam // Journal of Geophysics and Engineering. 2018. Vol. 15. Iss. 3. P. 816-828. DOI: 10.1088/1742-2140/aaa148

- Junfei Zhang, Fuxing Jiang, Sitao Zhu, Lei Zhang. Width design for gobs and isolated coal pillars based on overall burs-tinstability prevention in coal mines // Journal of Rock Mechanics and Geotechnical Engineering. 2016. Vol. 8. Iss. 4. P. 551-558. DOI: 10.1016/j.jrmge.2015.12.006

- Лань Тяньвэй, Чжан Хунвэй, Батугина И.М. и др. Исследование энергии системы горных ударов при подземной глубокой разработке на угольной шахте // Горный информационно-аналитический бюллетень. 2015. № 6. C. 287-293.

- Козлов А.В., Тесля А.Б., Чжан С. Принципы оценки и методика управления инновационным потенциалом предприятий угольной промышленности // Записки Горного института. 2017. Т. 223: С. 131-138. DOI: 10.18454/PMI.2017.1.131

- Fiscor S. Longwalls Lead the Way Underground // Coal Age. 2020. Vol. 125. № 1. P. 16-24.

- Kovalski E.R., Karpov G.N., Leisle A.V. Investigation of Underground Entries Deformation Mechanisms within Zones of High Stresses // International Journal of Civil Engineering and Technology. 2018. Vol. 9. Iss. 6. P. 534-543.

- Nikiforov A.V., Vinogradov E.A., Kochneva A.A. Analysis of multiple seam stability // International Journal of Civil Engineering and Technology. 2019. Vol. 10. Iss. 2. P. 1132-1139.