Методика испытаний трубопроводных сталей на стойкость к «ручейковой» коррозии

Аннотация

Предложена методика испытаний трубопроводных сталей, исходя из предпосылки, что для разрушения труб промысловых нефтепроводов по механизму «ручейковой» коррозии требуется одновременное выполнение таких условий, как появление на нижней образующей трубы царапин, перерастающих со временем в канавку в виде «ручейка», обогащение эмульсии кислородом, нахождение металла стенки трубы в напряженном состоянии, наличие в водонефтяной эмульсии хлор-иона. Испытания предлагается проводить в 3 %-ном водном растворе NaCl с непрерывной аэрацией воздухом на изогнутых пластинах 150×15×3 мм, изготовленных из проката анализируемой стали, средняя часть которых находится под действием остаточных напряжений σост, близких к уровню максимальных эквивалентных напряжений σэкв в стенке трубы нефтепровода, с наличием на этой части с внутренней стороны пластины надреза, как инициатора дополнительных механических напряжений. С использованием значения модуля нормальной упругости анализируемой стали рассчитывается степень остаточной деформации упруго-пластического тела из этого материала, соответствующая величине σост ≈ σэкв, исходя из которой производится изгиб пластин до необходимой стрелы прогиба, после чего на них наносится надрез. После выдержки пластин в агрессивной среде для каждой из них анализируется увеличение глубины надреза в результате разъедания стенок агрессивной средой, из которого с учетом продолжительности испытаний рассчитывается скорость разрушения стали К по механизму «ручейковой» коррозии. Приведены значения скоростей коррозии двух марок трубопроводных сталей, установленных по предлагаемой методике. Из сравнения полученных величин К сделан вывод о более высокой стойкости к «ручейковой» коррозии стали 09Г2С.

Введение

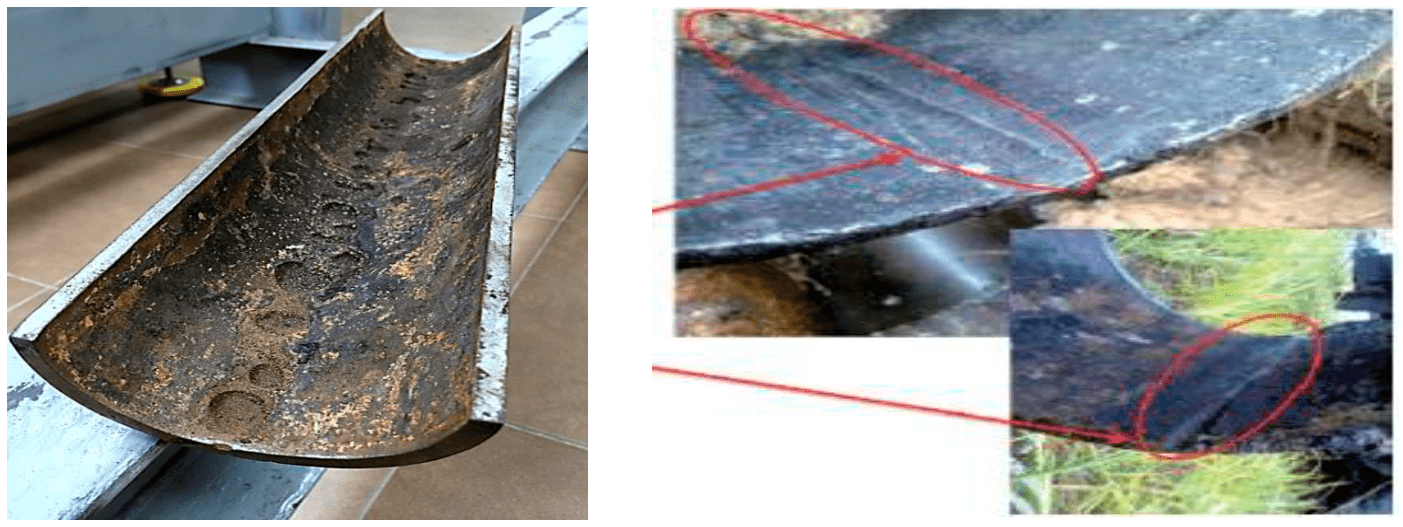

Несмотря на интенсивное развитие возобновляемых источников энергии [1], нефть продолжает оставаться одним из основных составляющих общего мирового энергетического баланса. Обеспечение условий бесперебойной транспортировки нефти и нефтесодержащих продуктов по магистральным и промысловым трубопроводам является важной научно-технической задачей. Коррозия металлов – причина аварийных ситуаций во многих отраслях промышленности, в том числе и в нефтегазовой отрасли. По существующим оценкам в России ежегодно происходит более 80 тысяч аварий, связанных с эксплуатацией трубопроводов [2] и резервуаров [34], при этом большая часть аварий обусловлена коррозионными разрушениями [8]. Опыт эксплуатации промысловых трубопроводов показывает, что основной причиной аварий является коррозия внутренней поверхности нижней образующей трубы, возникающая при перекачке по трубопроводу сильно обводненных минерализованной водой водонефтяных эмульсий, содержащих твердые абразивные частицы [5]. Из-за специфического вида места разрушения, напоминающего «ручеек», текущий по дну трубы, этот вид коррозии получил название «ручейковой» («канавочной») коррозии (рис.1).

Рис.1. Типичный вид места поражения промыслового нефтепровода в результате «ручейковой» коррозии

Существуют многочисленные работы, посвященные «ручейковой» коррозии, например [4, 9, 14], но механизм этого процесса и факторы, влияющие на интенсивность его протекания, окончательно не установлены. В частности, это касается влияния напряженного состояния трубопровода на скорость коррозионного разрушения металла трубы и роли «ручейка» в процессе коррозии [3, 25]. Как показывает практика эксплуатации промысловых трубопроводов, при наличии ряда разработанных методов защиты (введения в сечение трубопровода различных устройств, турбулизирующих режим течения эмульсии [12], применения ингибиторов [14], нанесения на внутреннюю поверхность трубы защитных покрытий [16], использования установок предварительного сброса воды и др.) проблема «ручейковой» коррозии в РФ и зарубежом еще далека от окончательного решения. В наибольшей степени она актуальна для длительно эксплуатируемых промысловых трубопроводов, где участки из стальных труб, пораженные «ручейковой» коррозией, периодически вынуждены заменять на новые, которые через некоторое время опять требуют замены. В данной работе предлагается методика коррозионных лабораторных испытаний сталей [11] в условиях, моделирующих условия разрушения стенки межпромыслового трубопровода при «ручейковой» коррозии, позволяющая выбирать из существующих и разрабатываемых трубопроводных сталей композиции, стойкие к «ручейковой» коррозии, с последующей рекомендацией этих композиций для использования в промысловых трубопроводах. Другое применение методики – исследование влияния на скорость коррозии металлической конструкции в реакционной среде уровня ее напряженного состояния и наличия на напряженной конструкции надреза, моделирующего след от «ручейковой» коррозии. Данная методика не рассчитана на определение стойкости трубопроводных сталей в серосодержащих средах [24, 28, 32], а также в условиях, способствующих стресс-коррозии сталей [25, 30, 33] и коррозионному растрескиванию под напряжением [22, 27, 29] вследствие существенных различий в механизмах протекания этих процессов.

Постановка задачи

При разработке методики исходили из того, что «ручейковая» коррозия промысловых трубопроводов возникает при одновременном выполнении следующих основных условий:

- расслоение водонефтяной эмульсии с омыванием нижней образующей трубы водяной фракцией;

- наличие в воде, контактирующей с металлом, растворенного кислорода концентрации, достаточной для обеспечения протекания электрохимической реакции коррозии металла трубы с анодным контролем. (Это может иметь место, например, при использовании для получения водонефтяных эмульсий пластовой воды, обогащенной кислородом, или в случае интенсивного перемешивания водонефтяной эмульсии в контакте с воздушной атмосферой). Только при таком условии уровень напряженного состояния трубы может влиять на скорость коррозии металла;

- наличие в воде водонефтяных эмульсий коррозионно-активных примесей, попадающих туда из пластовой воды, наиболее реакционным из которых является хлор-ион [13] (влияние аниона S2– в данной методике не учитывается), и высокоабразивных твердых частиц;

- нахождение стенки трубы под действием растягивающих напряжений, облегчающих выход ионов железа из стали в водный раствор на анодной стадии процесса и, как следствие, интенсифицирующих процесс коррозии металла трубы;

- появление на нижней образующей трубы царапин, образующихся в результате абразивного воздействия содержащихся в эмульсии твердых частиц, перерастающих со временем в «ручеек», металл стенок и дна которого находится под воздействием дополнительных растягивающих напряжений, максимальных в металле донной части [4, 14, 26].

Методология

Для выполнения указанных условий испытания сталей на стойкость к «ручейковой» коррозии предлагается проводить в водной хлорсодержащей среде, насыщенной кислородом, на образцах, находящихся под действием растягивающих напряжений, близких к уровню эквивалентных напряжений в трубе, с наличием на них надреза формы ручейка по представленной ниже методике.

Подготовка к испытаниям

Оценивается величина максимальных эквивалентных напряжений, возникающих в стенке трубы анализируемого промыслового трубопровода в процессе перекачки водонефтяной эмульсии с учетом наличия на нем восходящих и нисходящих участков, обуславливающих изгиб трубопровода [10, 23]:

где σ1 – кольцевые напряжения, возникающие под воздействием внутреннего давления среды, МПа; σ2 – продольные напряжения, возникающие вследствие изгибов трубопровода, МПа; σ3 – напряжения технологического происхождения, остающиеся в стенке после изготовления трубы, МПа [6, 19].

Для восходящего с радиусом изгиба 219 м участка трубопровода 219×8 мм, как одного из основных в номенклатуре промысловых трубопроводов, при рабочем давлении 4 МПа и температуре перекачиваемой эмульсии 60 °С значения σ1 , σ2 , σ3 составляют 51, 95 и 35 МПа, параметр σэкв имеет значение ~ 160 МПа, которое использовалось в расчетах.

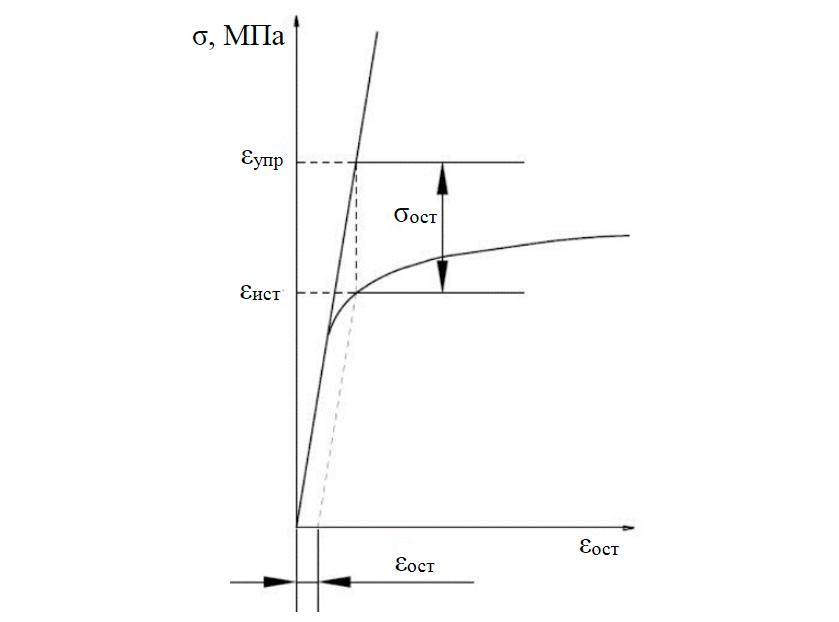

Рис.2. Графическая интерпретация решения задачи о нахождении остаточного напряжения в упруго-пластическом теле σупр – напряжение, которое создалось бы в теле в предположении об идеальной упругости его материала; σист – истинное напряжение, соответствующее данному значению остаточной степени деформации на диаграмме растяжения материала

Из проката трубопроводных сталей, использующихся для изготовления сварных труб промысловых трубопроводов, или из тела трубы, в случае труб, получаемых прокаткой, поперек направления проката (оси трубы) вырезаются пластины размером 150×15×3 мм. Пластины изгибаются в струбцинах до остаточной стрелы изгиба, обеспечивающей получение в средней, пластически деформированной дугообразной части пластин, остаточных напряжений σост, близких к σэкв в трубе. При этом, как доказано в [35], с внутренней стороны пластин это растягивающие остаточные напряжения, а с внешней – сжимающие. Обеспечение равенства σост = σэкв достигается приданием металлу средней части пластины необходимой степени остаточной деформации εост, которая в соответствии с теоремой Генки [18] (рис.2) для упруго-пластического тела соотносится с величиной σост:

где Е – модуль нормальной упругости анализируемой стали.

С учетом того, что для всех трубопроводных сталей значение Е существенно не различается (200 ГПа), рассматриваемый в примере необходимый уровень остаточных напряжений σост = σэкв = 160 МПа в упруго-пластическом теле из этих сталей достигается при степени остаточной деформации металла εост ~ 0,0008 или 0,08 %.

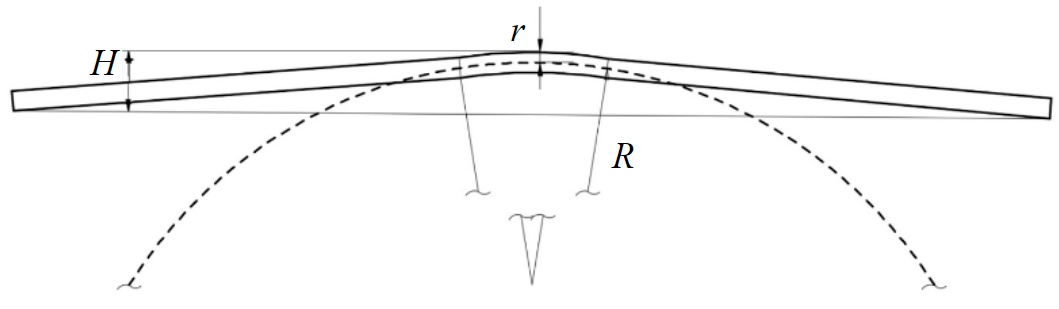

Степень остаточной деформации εост, получаемая металлом средней части пластин формы дуги, оценивается по радиусу окружности R, которую можно вписать в эту дугообразную часть (рис.3). Величины εост и R находятся между собой в соотношении

где r – расстояние от нейтральной оси до края пластины (половина толщины), мм.

Рис.3. Вид изогнутой пластины со средней частью формы окружности необходимого радиуса R, установленного с использованием компьютерной программы Autodesk AutoCAD

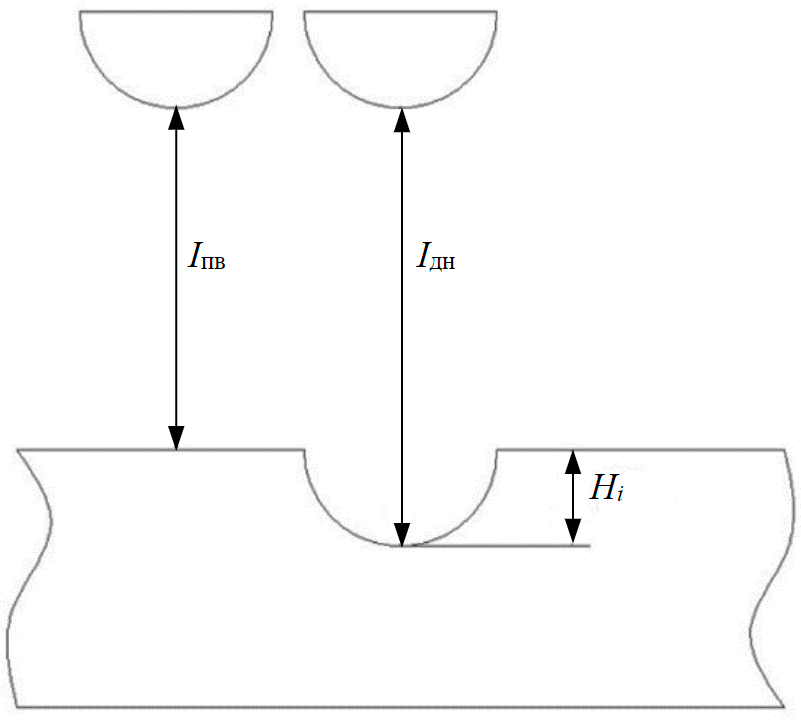

Рис.4. Схема определения глубины надреза в фиксированной точке

В соответствии с выражением (2) при r = 1,5 мм необходимый уровень εост = = 0,0008 достигается при изгибе средней части пластин до формы вписанной окружности с радиусом R ~ 1,8 м, чему для пластин заданной геометрии (150×15 мм) соответствует стрела прогиба пластины Н φ 8 мм.

После изгиба пластин до достижения радиусом R необходимого значения считается, что металл средней пластически деформированной части находится под действием остаточных напряжений того же уровня, что и металл трубы промыслового трубопровода.

С использованием дисковой фасонной фрезы толщиной 1 мм с режущей частью в виде полусферы радиусом 0,5 мм посредине пластин с внутренней стороны наносится поперечный надрез глубиной ~ 0,2 мм, формы, близкой к форме «ручейка» на нижней образующей трубопровода. Такой надрез на напряженной конструкции служит концентратором дополнительных растягивающих напряжений в окружающем его металле [14, 17, 31] и, как можно заключить, должен интенсифицировать скорость коррозии. Например, при нанесении на изогнутую пластину рассматриваемой конфигурации с σост = 160 МПа надреза глубиной 0,2 мм в металле дна надреза возникает остаточное напряжение, равное 200 МПа.

С помощью оптического микроскопа марки ЛабоМет-1 с шагом шкалы изменения фокусного расстояния M = 0,003 мм определяется точная глубина надреза в фиксированных точках. Для этого надрез по всей его длине оптически разделяется на равные участки, например, длиной 1 мм. Фиксируется местоположение граничных точек (n = 13), для каждой из которых вращением барабана тонкой настройки определяется разница в фокусных расстояниях в делениях от дна надреза до поверхности пластины рядом с надрезом ΔI = Iдн – Iпв, с соответствующим пересчетом ΔI (с использованием значения М) на исходную глубину надреза Нi в данной точке (рис.4). Для предотвращения изменения фокусного расстояния до поверхности пластины рядом с надрезом в результате коррозионного воздействия среды эта поверхность перед коррозионными испытаниями покрывается защитным ацетатным лаком марки Ice Color.

Проведение испытаний

Пластины помещаются в термостат, заполненный 3 %-ным водным раствором NaCl как типичной коррозионно-активной средой, использующейся в коррозионных исследованиях как отечественных [5, 15, 20], так и зарубежных [21], для моделирования состава водной составляющей водонефтяных эмульсий, перекачиваемых по промысловым нефтепроводам.

Осуществляется выдержка пластин в растворе при температуре 60 ± 5 °С (максимальной для перекачиваемых водонефтяных эмульсий) в течение времени, достаточном для осуществления заметной коррозии пластин (рекомендуемая продолжительность экспонирования по ГОСТ Р 9.905-2007 «Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования» составляет 24; 48; 96 ч).

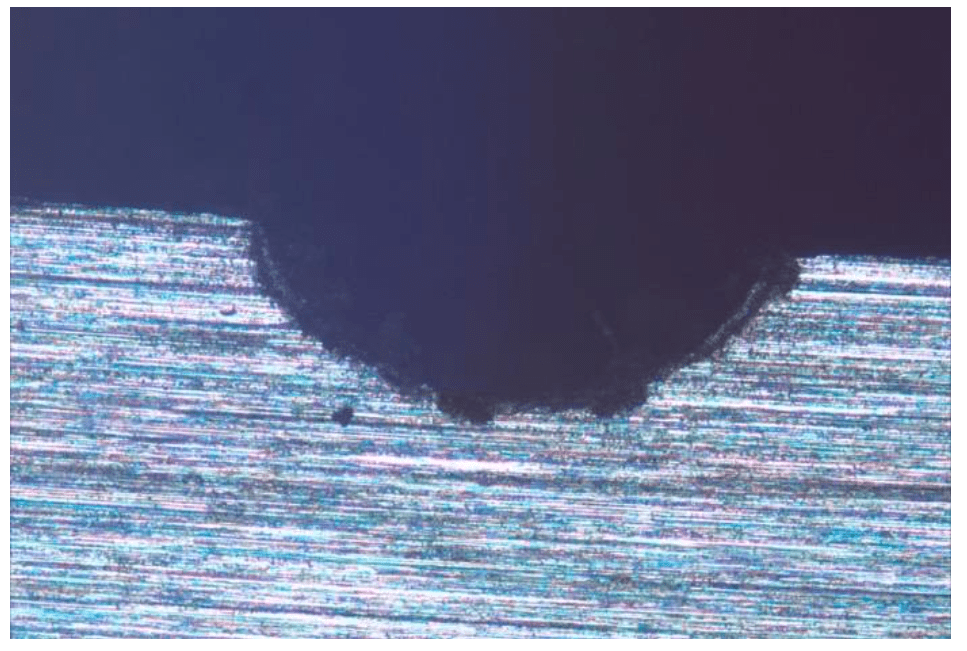

Рис.5. Поперечный шлиф пластины из стали 09пс в месте надреза после воздействия среды

В процессе выдержки для обеспечения анодного контроля протекания электрохимической реакции, необходимого для проявления влияния напряженного состояния на скорость коррозии, рабочий раствор обогащается кислородом, что достигается непрерывной продувкой через раствор воздуха.

Обработка результатов

По окончанию термостатирования поверхность дна надреза пластин с использованием ластика освобождается от продуктов коррозии, а поверхность пластин вокруг надреза – от защитного лака. В тех же точках, что и до коррозионных испытаний, проводится повторное измерение глубины надреза Нi* пластин (см. таблицу) и определение ее увеличения ΔНi в результате коррозионного воздействия среды (рис.5). Боковые поверхности пластин полируются для получения шлифов, которые после травления используются для проведения металлографического анализа стали.

Рассчитывается среднеарифметическое от увеличения глубины надреза для всех точек:

где n = 13; среднее квадратическое отклонение

устанавливается истинное увеличение глубины надреза

и оценивается скорость «ручейковой» коррозии материалов пластин

t – время термостатирования пластин; 8760 – число часов в году.

Распределение изменения глубины надреза по его длине и полученные значения скоростей коррозии на примере трубопроводных сталей 09пс и 09Г2С иллюстрирует таблица.

Глубина надреза в различных точках до и после воздействия агрессивной среды, изменение ΔНi и значения скоростей коррозии К трубопроводных сталей

|

Материал пластины |

Параметр |

Номер точки ni |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||

|

Сталь 09пс |

Нi, мм |

0,201 |

0,225 |

0,240 |

0,243 |

0,240 |

0,237 |

0,225 |

0,189 |

0,174 |

0,165 |

0,156 |

0,135 |

0,123 |

|

Нi*, мм |

0,210 |

0,234 |

0,252 |

0,255 |

0,246 |

0,252 |

0,231 |

0,195 |

0,183 |

0,180 |

0,165 |

0,150 |

0,141 |

|

|

ΔНi, мм |

0,009 |

0,009 |

0,012 |

0,012 |

0,006 |

0,015 |

0,006 |

0,006 |

0,009 |

0,015 |

0,009 |

0,015 |

0,018 |

|

|

ΔНср = 0,011 мм; S = 0,0038 мм; ΔНист = 0,011 ± 0,0038 мм; К = 2,3 ± 0,8 мм/год |

||||||||||||||

|

Сталь 09Г2С |

Нi, мм |

0,195 |

0,210 |

0,222 |

0,219 |

0,222 |

0,210 |

0,195 |

0,189 |

0,186 |

0,186 |

0,168 |

0,150 |

0,144 |

|

Нi*, мм |

0,201 |

0,219 |

0,231 |

0,225 |

0,231 |

0,225 |

0,204 |

0,195 |

0,192 |

0,189 |

0,174 |

0,165 |

0,162 |

|

|

ΔНi, мм |

0,006 |

0,009 |

0,009 |

0,006 |

0,009 |

0,015 |

0,009 |

0,006 |

0,006 |

0,003 |

0,006 |

0,015 |

0,018 |

|

|

ΔНср = 0, 008 мм; S = 0,0044 мм; ΔНист = 0,008 ± 0,0044 мм; К = 1,8 ± 0,9 мм/год |

||||||||||||||

Из сравнения величин К можно заключить, что по сравнению со сталью 09пс сталь 09Г2С является более стойкой к «ручейковой» коррозии.

Наряду с определением сравнительной коррозионной стойкости сталей предлагаемая методика позволяет исследовать влияние на скорость коррозии уровня растягивающих и сжимающих напряжений в металле, а также наличия надреза на напряженной конструкции. Для этого наряду с поверхностью пластины вокруг надреза защитным лаком покрывается пластически деформированная изогнутая часть пластины с ее внешней стороны, где металл находится под действием сжимающих напряжений, а также поверхность недеформированных частей пластины, не подверженных воздействию каких-либо остаточных напряжений. На указанных местах пластины разрушается защитное покрытие в локальных точках, металл в которых в процессе последующих испытаний будет подвергаться коррозионному воздействию среды. После проведения коррозионных испытаний поверхность пластин вокруг этих точек освобождается от защитного лака, и определяется разница в фокусных расстояниях от нижней точки коррозионного поражения до поверхности пластины, не подверженной воздействию среды, принимаемая за глубину поражения в данной точке. Необходимые зависимости получаются после проведения экспериментов на подготовленных таким образом пластинах, предварительно изогнутых до различной стрелы прогиба.

Заключение

Разработана методика определения скорости коррозии трубопроводных сталей в условиях, моделирующих условия коррозионного разрушения стенки промыслового трубопровода: при нахождении металла стенки трубы в напряженном состоянии, наличии в водяной составляющей водонефтяной эмульсии хлор-иона, наличии на нижней образующей трубы канавки в виде «ручейка», обогащении водной составляющей кислородом воздуха. В качестве примера с применением предлагаемой методики определены скорости коррозии двух трубопроводных сталей 09пс и 09Г2С, значения которых (2,3 ± 0,8 и 1,8 ± 0,9 мм/год) оказались близкими демонстрируемым материалами промысловых трубопроводов, подвергнутым «ручейковой» коррозии. Разработанная методика может быть использована при исследовании влияния на скорость коррозии растягивающих и сжимающих напряжений в металле, а также наличия надреза на напряженной конструкции.

Литература

- Барьеры реализации водородных инициатив в контексте устойчивого развития глобальной энергетики / В.С.Литвиненко, П.С.Цветков, М.В.Двойников, Г.В.Буслаев // Записки Горного института. 2020. Т. 244. C. 428-438. DOI: 10.31897/PMI.2020.4.5

- Голдобина Л.А. Анализ причин коррозионных разрушений подземных трубопроводов и новые решения повышения стойкости стали к коррозии / Л.А.Голдобина, П.С.Орлов // Записки Горного института. 2016. Т. 219. C. 459-464. DOI: 10.18454/PMI.2016.3.459

- Зайнуллин Р.С. Кинетика механохимического разрушения и ресурс трубопроводных систем // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2005. № 65. С. 44-63. DOI: 10.17122/ntj-oil-2005-65-44-63

- Исследование напряженно-деформированного состояния промысловых трубопроводов подвергшихся воздействию ручейковой коррозии / П.В.Бурков, В.П.Бурков, Д.С.Фатьянов, В.Ю.Тимофеев // Вестник Кузбасского государственного технического университета. 2018. № 3 (127). С. 5-12. DOI: 10.26730/1999-4125-2018-3-5-12

- Исследование коррозионной стойкости конструкционных сталей в пластовой воде / С.Н.Виноградов, В.И.Волчихин, Е.В.Ширина, А.С.Мещеряков // Известия высших учебных заведений. Поволжский регион. Технические науки. 2008. № 4. С. 139-144.

- Исследование остаточных напряжений в сварных трубах / А.П.Коликов, А.С.Лелётко, Д.Б.Матвеев и др. // Известия высших учебных заведений. Черная металлургия. 2014. Т. 57. № 11. С. 48-53. DOI: 10.17073/0368-0797-2014-11-48-53

- Клисенко Л.Б. Вероятные причины образования ручейковой коррозии в промысловых нефтепроводах, выявленной при техническом диагностировании / Л.Б.Клисенко, А.П.Лапшин, Д.В.Кудрин // Современная наука: актуальные проблемы и пути их решения. 2015. № 9 (22). С. 58-61.

- Любчик А.Н. Прогнозирование технического состояния магистральных трубопроводов на основе анализа аварийных ситуаций / А.Н.Любчик, Е.И.Крапивский, О.М.Большунова // Записки Горного института. 2011. Т. 192. C. 153-156.

- Медведев А.П. Комплексная система обеспечения безопасности промысловых трубопроводов Западной Сибири: Автореф. дис. … д-ра техн. наук. Уфа: Институт проблем транспорта энергоресурсов, 2004. 44 с.

- Обоснование возможности оценки уровня изгибных напряжений в стенках труб магистральных газонефтепроводов определением его пространственного положения с поверхности грунта / А.А.Фирстов, Ж.Ю.Капачинских, В.А.Середенок и др. // Наука и техника в газовой промышленности. 2020. № 2 (82).

- Патент № 2730102. Способ оценки стойкости трубопроводных сталей к «канавочной» коррозии / В.И.Болобов, Г.Г.Попов, А.П.Баталов и др. Опубл. 17.08.2020.

- Подавалов А.К. Снижение интенсивности ручейковой коррозии нефтепроводов за счет применения рассекающих муфт: Автореф. дис. … канд. техн. наук. СПб: Санкт-Петербургский государственный горный институт им. Г.В.Плеханова, 2009. 20 с.

- Подопригора А.А. Исследование коррозионного разрушения поверхностей нефтепроводов после длительной эксплуатации // Вестник Югорского государственного университета. 2011. Вып. 4 (23). С. 105-112.

- Поподько Д.В. Оценка безопасной эксплуатации оболочек с «канавочным износом» методом конечных элементов: Автореф. дис. … канд. техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2004. 24 с.

- Скоромный В.И. Разработка методов и средств повышения безопасности эксплуатации нефтесборных трубопроводов: Автореф. дис. … канд. техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2004. 24 с.

- Султанмагомедов С.М. Обеспечение безопасной эксплуатации и долговечности промысловый трубопроводов, подверженный канавочному износу: Автореф. дис. … д-ра техн. наук. Уфа: Уфимский государственный нефтяной технический университет, 2003. 48 с.

- Шаймухаметов М.Р. Напряжения в области канавочного разрушения трубопроводов // Нефтегазовое дело. 2009. № 2. С. 115-120.

- Шинкин В.Н. Остаточные напряжения при пластическом кручении круглого бруса // Современные тенденции развития науки и технологий. 2016. № 3-3. С. 127-134.

- Шинкин В.Н. Остаточные напряжения при экспандировании стальной трубы // Молодой ученый. 2015. № 20 (100). Часть 1. С. 88-93.

- Щипачев А.М. Влияние послесварочной обработки на скорость сплошной коррозии и микроструктуру сварных соединений сталей 20 и 30ХГСА / А.М.Щипачев, С.В.Горбачев // Записки Горного института. 2018. Т. 231. C. 307-311. DOI: 10.25515/PMI.2018.3.307

- A novel observation of the interaction between the macroelastic stress and electrochemical corrosion of low carbon steel in 3.5 wt.% NaCl solution / R.K.Ren, S.Zhang, X.L.Pang, K.W.Gao // Electrochimica Acta. 2012. Vol. 85. P. 283-294. DOI: 10.1016/j.electacta.2012.08.079

- Abaev Z.K. Mathematical model elaboration in terms of baking time influence on the resistance to stress corrosion cracking under tension / Z.K.Abaev, S.V.Galachieva // International Conference on Industrial Engineering, Applications and Manufacturing (ICIEAM), 19-20 May 2016, Chelyabinsk, Russia. IEEE, 2016. Vol. 2. P. 1-4. DOI: 10.1109/ICIEAM.2016.7911569

- Aginey R.V. To the question of determining bending stress of a buried pipeline from the ground surface / R.V.Aginey, A.A.Firstov, Z.Y.Kapachinskikh // International Conference on Innovations, Physical Studies and Digitalization in Mining Engineering (IPDME 2020), 23-24 April 2020, Saint Petersburg, Russian Federation. IOP, 2020. Vol. 1753. Iss. 1. № 012068. DOI: 10.1088/1742-6596/1753/1/012068

- Al-Mansour M. Sulfide stress cracking resistance of API-X100 high strength low alloy steel / M.Al-Mansour, A.M.Alfantazi, M.El-boujdaini // Materials & Design. 2009. Vol. 30. P. 4088-4094. DOI: 10.1016/j.matdes.2009.05.025

- Askari M.A. Сomprehensive review on internal corrosion and cracking of oil and gas pipelines / M.Askari, M.Aliofkhazraei, S.Afroukhteh // Journal of Natural Gas Science and Engineering. 2019. Vol. 71. P. 1-25. DOI: 10.1016/j.jngse.2019.102971

- Corrosion behavior of X80 pipeline steel under coupling effect of stress and stray current / Xinhua Wang, Xinghua Tang, Liwei Wang et al. // International Journal of Electrochemical Science. 2014. Vol. 9. Iss. 8. P. 4574-4588. DOI: 10.3390/ma10070720

- Darowicki K. Dynamic electrochemical impedance spectroscopy measurements of passive layer cracking under static tensile stresses / K.Darowicki, J.Orlikowski, A.Arutunow // Solid State Electrochem. 2004. Vol. 8. P. 352-359. DOI: 10.1007/s10008-003-0470-0

- Dergach Т.О. Methods for the Improvement of Corrosion Resistance of Low-Alloy Steel Pipes for the Oil-And-Gas Extraction Industry / Т.О.Dergach, G.D.Sukhomlin // Mater Science. 2021. Vol. 56. Iss. 5. P. 684-690. DOI: 10.1007/s11003-021-00483-9

- Griggs J. A review of modelling high pH stress corrosion cracking of high-pressure gas pipelines / J.Griggs, E.Gamboa, O.Lavigne // Materials and Corrosion. 2015. Vol. 67. Iss. 3. P. 251-263. DOI: 10.1002/maco.201508454

- Hasan F. Stress corrosion failure of high-pressure gas pipeline / F.Hasan, J.Iqbal, F.Ahmed // Engineering Failure Analysis. 2007. Vol. 14. Iss. 5. P. 801-809. DOI: 10.1016/j.engfailanal.2006.11.002

- On the effect of long corrosion defect and axial tension on the burst pressure of subsea pipelines / Zhan-Feng Chen, Wen Wang, He Yang et al. // Applied Ocean Research. 2021. Vol. 111. № 102637. DOI: 10.1016/j.apor.2021.102637

- Research of the Influence of Marine Residual Fuel Composition on Sedimentation Due to Incompatibility / R.Sultanbekov, S.Islamov, D.Mardashov et al. // Journal of Marine Science and Engineering. 2021. Vol. 9. Iss. 10. № 1067. DOI: 10.3390/jmse9101067

- Stress corrosion failure of an X52 grade gas pipeline / B.Saleem, F.Ahmed, M.Asif Rafiq et al. // Engineering Failure Analysis. 2014. Vol. 46. P. 157-165. DOI: 10.1016/j.engfailanal.2014.08.011

- The influence of total sediment of petroleum products on the corrosiveness of the metal of the tanks during storage / R.R.Sultanbekov, M.N.Nazarova // E3S Web Conf. I International Conference «Corrosion in the Oil and Gas Industry», 22-24 May 2019, Saint Petersburg, Russia. E3S Web of Conferences, 2019. Vol. 121. № 01015. DOI: 10.1051/e3sconf/201912101015

- Use of Magnetic Anisotropy Method for Assessing Residual Stresses in Metal Structures / E.A.Krivokrysenko, G.G.Popov, V.I.Bolobov, V.E.Nikulin // Key Engineering Materials. 2020. Vol. 854. P. 10-15. DOI: 10.4028/www.scientific.net/KEM.854.10