Комплексное освоение железорудных месторождений на основе конкурентоспособных подземных геотехнологий

Аннотация

В статье представлен аналитический обзор современного состояния железорудной базы черной металлургии России и мира, выделены крупнейшие железорудные провинции и производители железной руды. Выявлены перспективные направления развития и повышения качества железорудной базы России и особенности освоения новых месторождений богатых железных руд. Предложены эффективные технологии разработки месторождений богатых железных руд, обеспечивающие увеличение объемов добычи. Выполнено геомеханическое обоснование рациональных технологических параметров, которые легко адаптируются к изменениям горно-геологических условий. На основе результатов натурных исследований обосновано применение упруго-пластической модели с критерием прочности Кулона – Мора для моделирования изменения напряженно-деформированного состояния рудного массива при ведении горных работ и разработаны рекомендации по обеспечению устойчивости горных выработок. Представлены эффективные инженерно-технические решения комплексного освоения и глубокой переработки богатых железных руд с получением фракционированной аглоруды, повышающей эффективность металлургических процессов, производством высокосортных железоокисных пигментов и железорудных брикетов, повышающих конкурентоспособность железорудных компаний и полноту использования ресурсного потенциала месторождений.

Введение

В 98 странах имеются месторождения железных руд с прогнозными ресурсами 790,9 млрд т. Оцененные запасы составляют 464,24 млрд т, а подтвержденные запасы – 206,9 млрд т [2, 4].

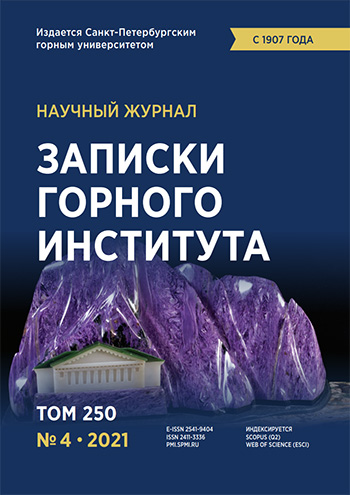

По данным геологической службы США (USGS) в 2019 г. мировая добыча железной руды составила 2,5 млрд т. Крупнейшими производителями железорудного сырья являются Австралия, Бразилия и Китай, Россия занимает пятое место (Австралия – 930, Бразилия – 480, Китай – 350, Индия – 210, Россия – 99 млн т). На рис.1 представлены страны с добычей более 1 млн т.

Рис.1. Добыча железных руд

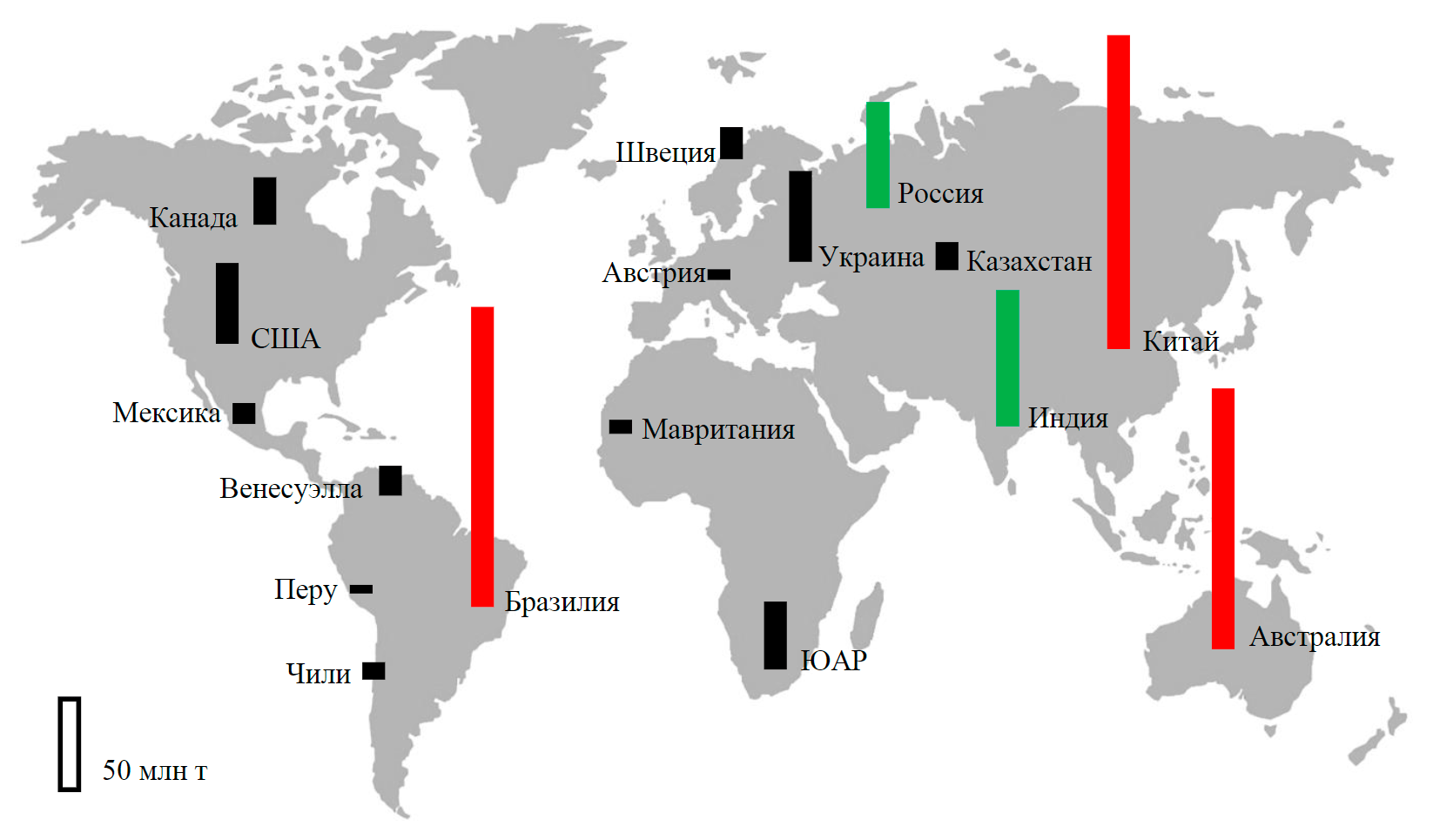

Рис.2. Экспорт (1) и импорт (2) железных руд

Крупнейшие производители железной руды (Китай, Бразилия, Австралия) добывают 65 % от мирового объема производства, доля России составляет 5,7 % (рис.2). На долю бедных и средних по качеству руд с содержанием железа 16-40 % приходится 87,5 % разведанных запасов [7, 8, 21].

В Австралии с запасами 32,2 млрд т (10,4 % от мировых) 90 % железной руды сосредоточено в провинциях Пилбара и Хамерсли, месторождения которых разрабатываются открытым способом с высоким качеством руды (от 55 до 64 % железа). Ведущие компании BHP Billiton и Rio Tinto, разрабатывающие рудники Парабурду, Маунт-Уэйлбек, Маунт-Том-Прайс, имеют 16 железорудных месторождений, 4 портовых терминала и железнодорожную сеть длиной 1700 км. BHP Billiton имеет основные активы в Западной Австралии. В частности, комплекс WAIO включает в себя 5 рудников и 4 перерабатывающих предприятия.

Бразилия имеет запасы 17 млрд т (6,4 % от мировых) с центрами добычи Каражас и Итабира и крупными месторождениями Пику-ди-Итабириту, Тимпопеба, Консейсан. Основным производителем железной руды с высоким содержанием железа (до 60 %) в Бразилии является компания Vale с годовым объемом добычи более 350 млн т.

Китай имеет запасы 9 млрд т (5,2 % от мировых) с основными месторождениями на востоке страны, большая часть из которых относятся к мелким. Разрабатываются более 2 тыс. месторождений с содержанием железа в среднем 32-33 % и повышенным содержанием вредных примесей – фосфора и алюминия. Основные производители железных руд в Китае: Shougang Group, Gangcheng Group, Tangshan Iron & Steel, China Iron, Anshan Iron and Steel Group Corporation [8].

В России запасы железной руды составляют 43 млрд т (16,9 % от мировых), что является наиболее высокими показателями в мире [9]. Богатейшая железорудная провинция в мире – Курская магнитная аномалия включает в себя 4 рудных района: Михайловский, Белгородский,

Орловский и Оскольский [10]. На их территории залегают как бедные руды (с содержанием железа 32-38 %), так и богатые (до 68 %). Залежи КМА разрабатывают «Металлоинвест», НЛМК, «Северсталь» и «Комбинат КМАруда». «Металлоинвест» в 2019 г. произвел 40,2 млн т железной руды, 28,1 млн т окатышей и 7,9 млн т ГБЖ/ПВЖ; Стойленский ГОК – 18 млн т концентрата, 1 млн т аглоруды и 7 млн т окатышей; «Комбинат КМАруда» – 4,8 млн т железной руды и 2,1 млн т концентрата.

«Северсталь» владеет на территории КМА Яковлевским месторождением, запасы которого превышают 9 млрд т руды с высоким содержанием железа (до 68 %) и низким процентом серы и фосфора. ГОК выпускает агломерационную и доменную железную руду с объемом добычи 1,5 млн т в 2019 г. К 2023 г. комбинат планирует добывать до 5 млн т руды в год.

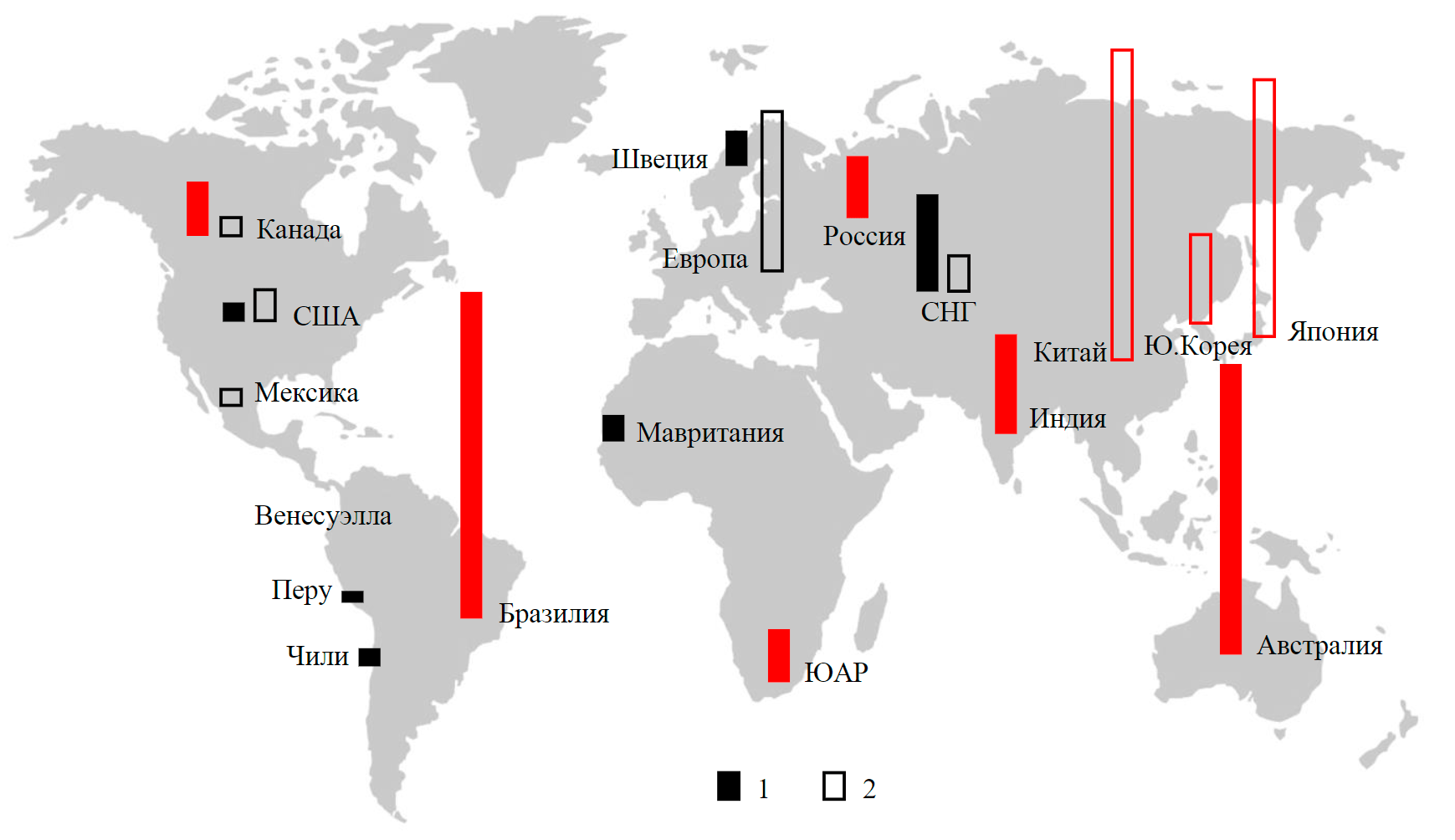

Наряду с уникальными месторождениями КМА в России существует еще несколько крупных железорудных провинций. Западно-Сибирский бассейн с общими запасами 2 млрд т, на территории которого выделены Бакчарский, Колпашевский, Парабельский, Чузикский и Парбигский рудные узлы, разрабатывает 15 месторождений, представленных в основном скарново-магнетитовыми рудами с содержанием железа от 20 до 60 %. В Карелии и Мурманской обл. выделено несколько крупных рудных узлов с суммарными запасами железной руды 2,8 млрд т. Уральский железорудный район с запасами 9,3 млрд т включает Качканарский рудный узел с Гусевогорским и Качканарским месторождениями с общими разведанными запасами свыше 2,9 млрд т. Всего Качканарский ГОК в 2019 г. произвел 57,9 млн т железной руды, 3,5 млн т агломерата и 6,2 млн т окатышей. В Восточно-Сибирском регионе запасы железной руды составляют 5,1 млрд т. На государственный баланс поставлено 14 месторождений, которые в сложившихся рыночных условиях не разрабатываются.

В России ведущими железорудными регионами являются Центрально-Черноземный, Уральский и Западно-Сибирский регионы (рис.3).

Постановка задачи

При достигнутом уровне добычи обеспеченность черной металлургии железной рудой в России составляет более 200 лет, однако распределение железорудных месторождений по регионам неравномерное и имеет особенности, затрудняющие их освоение. Содержание железа в руде на месторождениях России также изменяется в широких пределах. Богатые железные руды (более 60 % железа) составляют в разведанных запасах всего 12,5 %. Поэтому в основном разрабатываются месторождения с бедными рудами (32-38 % железа), производство которых за последние 5 лет увеличивалось на 9 % в год. Несмотря на это, спрос на железную руду опережал предложение, и цены на нее в 2020 г. достигли 118 дол. США за тонну и по темпам роста опередили цены на золото [12].

Рис.3. Запасы железорудного сырья по регионам РФ (категория P1)

В сложившихся условиях перспективным направлением увеличения качественной железорудной базы России становится освоение месторождений богатых железных руд КМА с содержанием железа в руде до 68 %. Первым из них начато освоение Яковлевского месторождения с балансовыми запасами 9,6 млрд т, однако его разработка на первом этапе потребовала применения низкопроизводительных слоевых систем с закладкой выработанного пространства, что значительно повысило себестоимость добычи [22]. Это было вызвано сложнейшими горно-геологическими условиями месторождения с низкой прочностью богатых железных руд (менее 1-2 МПа) и высокой пористостью (до 25 %), наличием высоконапорных водоносных горизонтов в налегающей толще и высокими экологическими требованиями в регионе.

Для увеличения производительности очистных горных работ и снижения себестоимости добычи необходимо применение более эффективных технологий разработки с увеличенными геометрическими параметрами очистных выработок [28]. Положительный опыт получен на руднике «Айхал», где переход на камеры полигональной формы позволил увеличить высоту обнажения боков очистных камер в 1,6-1,8 раза при сохранении устойчивости [6, 18]. При переходе на такие технологии требуется геомеханическое обоснование рациональных геометрических параметров очистных выработок, обеспечивающих их устойчивость.

Методология

Для условий Яковлевского рудника разработана технология и выполнено геомеханическое обоснование отработки запасов выработками полигональной формы с шахматным порядком их проведения (Патент № 2248448. Способ разработки мощных крутопадающих залежей слабых руд. Опубл. 20.03.2005. Бюл. № 8. Патент № 2648371. Способ разработки мощных крутопадающих месторождений неустойчивых руд. Опубл. 26.03.2018. Бюл. № 9).

Построение геомеханической модели выполнено с учетом естественного поля напряжений в рудном и породном массивах и его изменений при ведении горных работ, прочностных и деформационных свойств вмещающих горных пород и руд и снижения их прочности при увлажнении, влияния закладки и последовательности ведения горных работ [22, 26, 31].

Для минимизации влияния граничных условий на распределение напряжений и деформаций при моделировании различных вариантов отработки запасов рассмотрен участок массива с размерами 750 м по горизонтали и 250 м по вертикали. По вертикали участок мощностью 65 м представлен рудным массивом (предохранительный целик), затем участок 12,5 м – закладочный массив.

На гранях модели приложены напряжения вертикальные σу = 7 МПа и горизонтальные σx = 4 МПа, определенные по результатам экспериментальных исследований [25, 26]. Физико-механические усредненные параметры руд и вмещающих пород определены Горным университетом, ВИОГЕМ и ВНИМИ на основании лабораторных и натурных испытаний (см. таблицу) [19, 26].

По изменениям физико-механических свойств руды разделены на три типа: рыхлые с пористостью более 20 % и пределом прочности на одноосное сжатие 1,0-2,2 МПа, средней плотности с пористостью 16-20 % и пределом прочности до 7 МПа и плотные с пределом прочности до 19 МПа [20]. Рыхлые руды с содержанием железа до 68 % составляют до 60 % общих запасов. Натурные исследования изменения напряженно-деформированного состояния рудного массива и устойчивости обнажений горных выработок при ведении горных работ выявили снижение отпора рудного массива вследствие высокой пористости и склонности руд к уплотнению с развитием пластических деформаций [11, 13, 27].

Основные физико-механические параметры руд Яковлевского месторождения

|

Параметры |

Руда мартитовая |

Руда железнослюдково-мартитовая |

Руда гидрогематит-мартитовая |

||||||

|

Рыхлая |

Средней плотности (хлоритизированная) |

Плотная (карбонатизированная) |

Рыхлая |

Средней плотности (хлоритизированная) |

Плотная (карбонатизированная) |

Рыхлая |

Средней плотности (глиноподобная, |

Плотная |

|

|

Объемная масса, 10 кН/м3 |

3,64 |

3,38 |

3,40 |

3,4 |

3,4 |

3,5 |

3,2 |

3,3 |

3,45 |

|

Предел прочности на сжатие, МПа |

1,03 |

5,8 |

20,2 |

1,25 |

5,15 |

16,6 |

2,15 |

6,95 |

19,45 |

|

Влажность естественная, % |

12,32 |

5,03 |

5,53 |

14,3 |

3,26 |

3,8 |

– |

7,96 |

4,54 |

|

Удельное сцепление, МПа |

0,55 |

1,55 |

5,35 |

0,45 |

1,45 |

4,35 |

0,65 |

1,85 |

5,85 |

|

Модуль деформации, |

1,53 |

1,86 |

2,67 |

1,85 |

1,93 |

2,25 |

1,75 |

1,91 |

2,43 |

|

Коэффициент Пуассона |

0,28 |

0,26 |

0,25 |

0,26 |

0,26 |

0,25 |

0,28 |

0,26 |

0,25 |

|

Угол внутреннего трения, град |

27,5 |

35,5 |

37,5 |

28,5 |

36,5 |

38,5 |

34,5 |

35,5 |

38,5 |

|

Пористость, % |

21,3 |

16,4 |

14,5 |

20,5 |

18,85 |

12,45 |

25,85 |

19,35 |

15,15 |

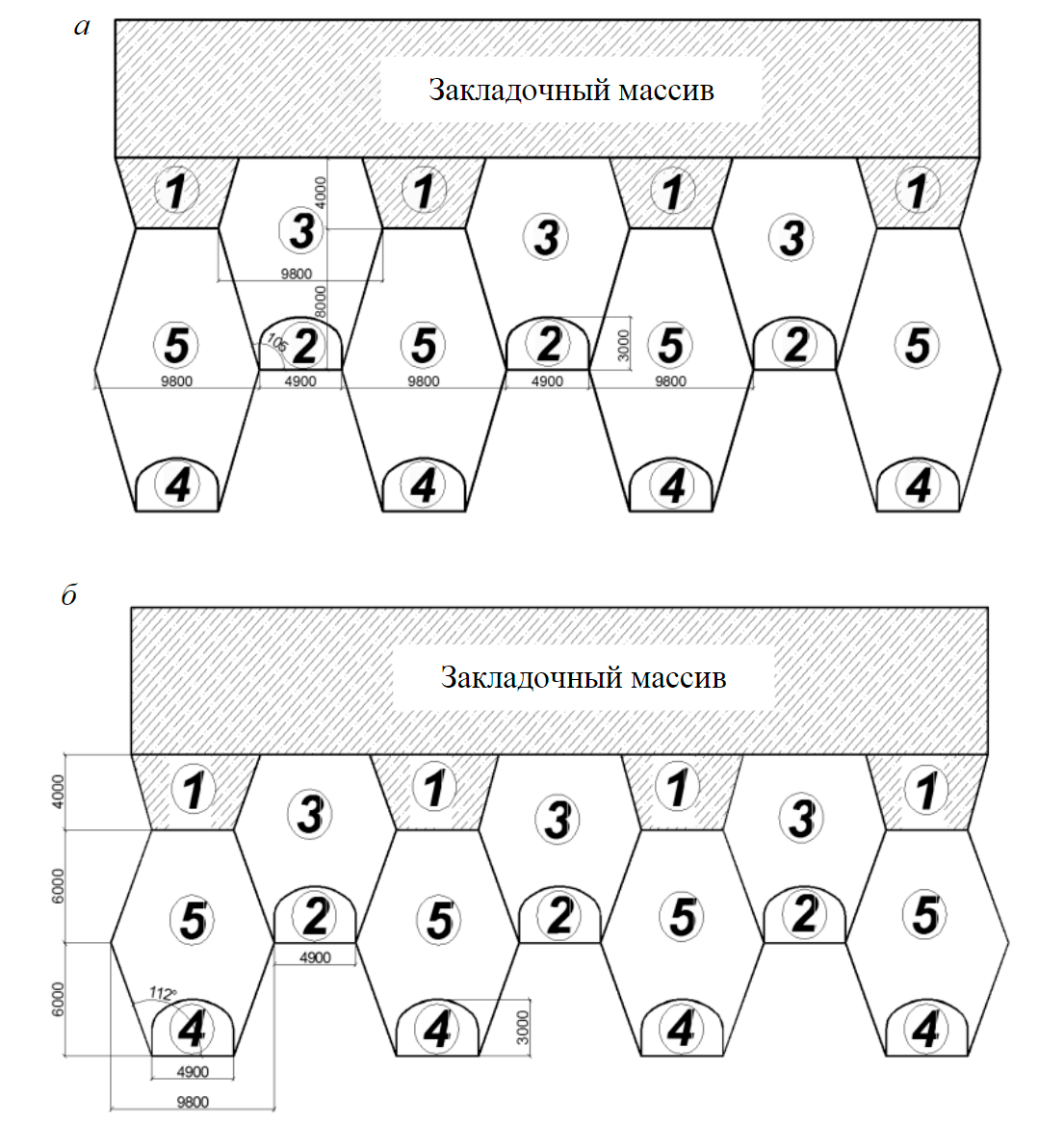

Рис.4. Схема очистной выемки руды с высотой выработки 12 м (а); 16 м (б); 1-5 – порядок проведения горных выработок

Для описания рудного массива принята упругопластическая модель на основе результатов натурных исследований напряженно-деформированного состояния и устойчивости рудного массива при ведении горных работ [21, 23].

Критерием прочности принято условие предельного состояния Кулона – Мора:

где τс – касательное напряжение сдвига; σ – нормальное напряжение; c – сцепление; φ – угол внутреннего трения.

Численное моделирование выполнено с использованием метода конечных элементов (МКЭ), реализованного в программном комплексе Simulia Abaqus [30]. Рассмотрено два варианта отработки запасов богатых железных руд в нисходящем порядке полигональными очистными выработками высотой 16 и 12 м при переходе со слоевой системы разработки (рис.4). Формирование полигональных очистных выработок начинается с проведения в их основании выработки высотой 3 м и шириной 4,9 м.

Для комплексного использования ресурсного потенциала с учетом особенностей месторождения рассмотрена организация технологических цепочек глубокой переработки добываемого сырья с получением товарной продукции широкой номенклатуры.

Обсуждение результатов

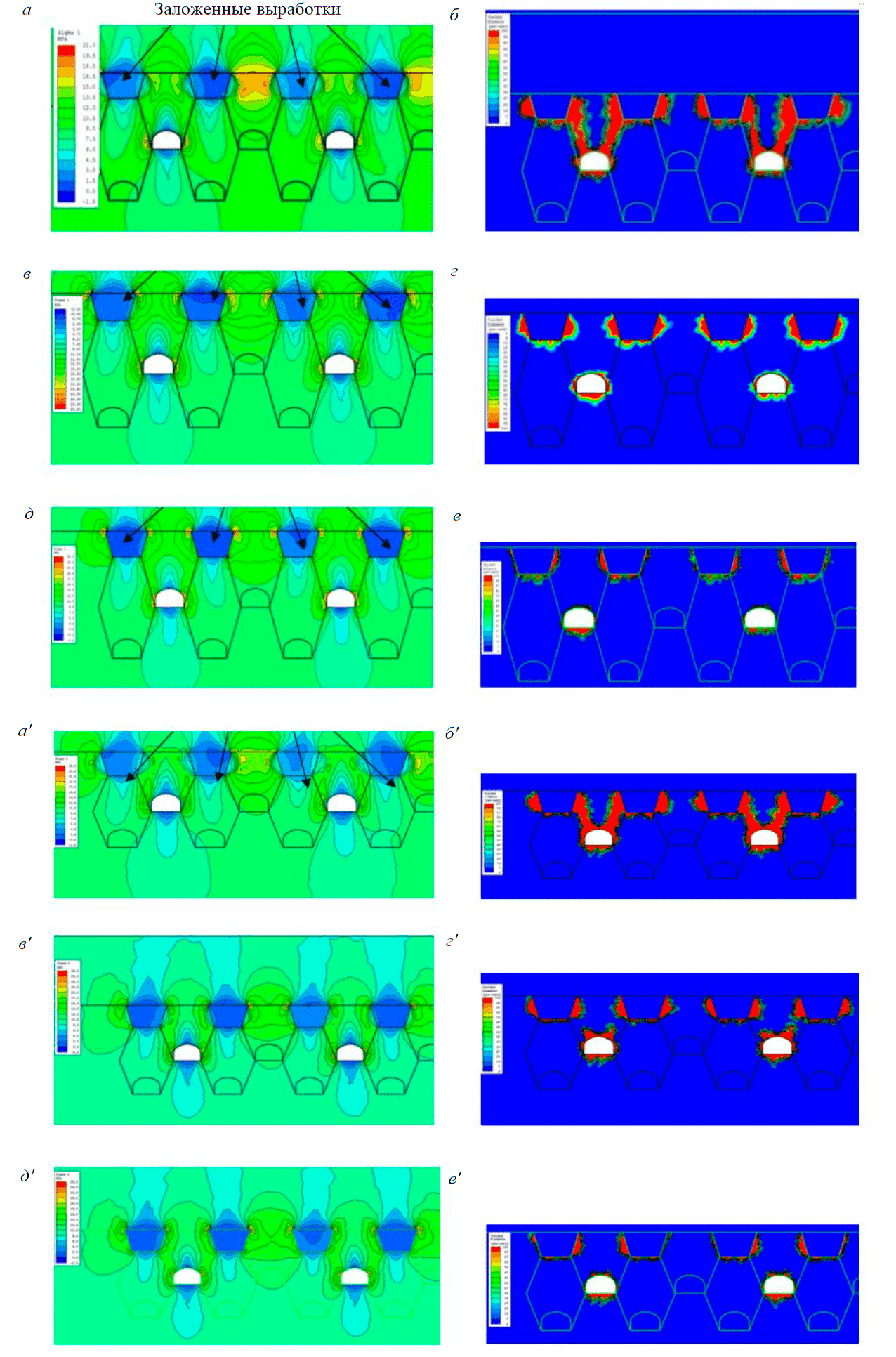

Результаты моделирования напряженно-деформированного состояния массива железнослюдково-мартитовых (рыхлых) руд при отработке запасов выработками полигональной формы высотой 12 и 16 м представлены на рис.5 [24].

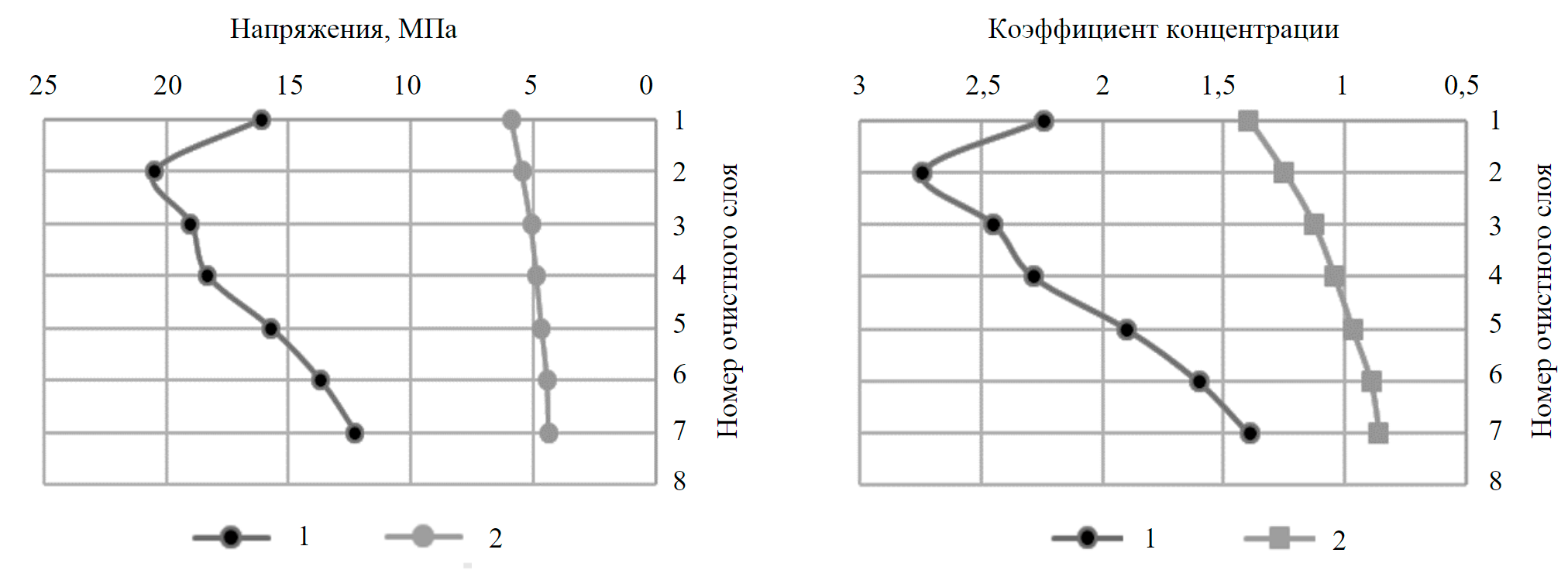

Установлены зависимости изменения полей вертикальных и горизонтальных напряжений вокруг подготовительных выработок с понижением уровня очистных работ и увеличением мощности закладочного массива (рис.6).

Максимальный коэффициент концентрации вертикальных напряжений отмечен на расстоянии 1-2 м от контура выработки и составляет для второго слоя 2,75, а для горизонтальных напряжений не превышает 1,4. При увеличении мощности закладки уменьшаются величины вертикальных и горизонтальных напряжений в массиве, что приводит к увеличению зоны разгрузки рудного массива и уменьшению размеров зоны предельного состояния вокруг подготовительных выработок.

Переход на технологию выемки запасов плотных железнослюдково-мартитовых и гидрогематит-мартитовых руд возможен без крепления подготовительных выработок, а в рыхлых и средней плотности рудах требуется проведение мероприятий по обеспечению их устойчивости. Выемка запасов богатых железных руд производится в нисходящем порядке выработками полигональной формы, пройденными вкрест простирания залежи. Смежные этажи смещаются на половину ширины выработок, в кровле которых оставляют недозаклад и формируют вентиляционно-закладочные орты для проветривания камер за счет общешахтной депрессии. После отработки подэтажа производят закладку ортов.

Рис.5. Распределение полей нормальных максимальных напряжений в рудном массиве и формирование зон предельного состояния при высоте очистных выработок 12 м (а-е) и 16 м (а'-е') а, б, а', б' – рыхлые руды; в, г, в', г' – руды средней плотности; д, е, д', е' – плотные руды

При такой технологии разработки повышается эффективность и безопасность ведения горных работ за счет обеспечения устойчивости подготовленных горных выработок и исключения присутствия рабочих в очистном забое. Уменьшается объем горно-подготовительных работ, снижаются потери и разубоживание руд, упрощается схема вентиляции за счет общешахтной депрессии и отказа от тупиковой схемы. Технология легко адаптируется к изменениям горно-геологических условий и конъюнктуре рынка за счет возможности селективной выемки руды и управления качеством рудопотоков.

Рис.6. Зависимость влияния глубины ведения горных работ на изменение величины и коэффициента концентрации вертикальных (1) и горизонтальных (2) напряжений

В целях повышения конкурентоспособности освоения Яковлевского месторождения разработаны эффективные технологии комплексной переработки железорудного сырья, включающие: производство богатой железом фракционированной аглоруды с высокими комкующими свойствами; тонкое измельчение руды с развитой системой классификации и брикетирование по безобжиговому способу с получением высокосортных пигментов и железорудных брикетов; получение трех типов минеральных вод и смесей слабомагнитных железных руд, используемых

в бальнеологических целях.

Экспериментально установлено, что аглоруда Яковлевского месторождения обладает уникальными свойствами, обеспечивая в смеси с концентратом не только увеличение содержания железа в агломерате и снижение вредных примесей, но и улучшение газопроницаемости агломерационной шихты (Патент № 2552218. Способ подготовки агломерационной шихты к спеканию. Опубл. 10.06.2015. Бюл. № 16).

Увеличение в смеси с концентратом количества фракционированной аглоруды на 10-30 % уменьшает газодинамическое сопротивление шихты в 3-4 раза, открывая возможности коренного увеличения скорости спекания и роста производительности агломерационных машин на 50 %.

Более совершенной становится физическая и минеральная структура спека. Повышается прочность агломерата. Полнее выгорает топливо и уменьшается его расход. Производительность доменных печей повышается на 5-10 % с экономией дорогостоящего кокса, что является основой повышения экономической эффективности производства и выпуска высокосортной металлургической продукции [1, 3, 13, 17].

Производство природного железоокисленного пигмента и брикетов из руды предусматривает ее дробление и измельчение, мокрую магнитную сепарацию и ультразвуковую оксилительную

деструкцию, а затем основную и не менее двух классификаций с получением готового пигмента (Патент № 2476468. Способ переработки железной руды с получением пигмента и брикетов. Опубл. 27.02.2013. Бюл. № 6. Патент № 2521380. Способ комплексной переработки мартит-гидрогематитовой руды. Опубл. 27.06.2014. Бюл. № 18). Магнитную фракцию и пески основной классификации брикетируют. Холодное брикетирование руды имеет преимущества перед агломерацией и окускованием: не требует высокотемпературных процессов, дает более высокую прочность и постоянство химического состава брикетов, исключает отходы и обеспечивает лучшую транспортабельность брикетов [25, 26].

Величина чистого дисконтированного дохода при производстве пигмента и железорудных брикетов нарастающим итогом составляет 2745 и 2834 млн руб. соответственно. Дисконтируемый срок окупаемости затрат на производство красного железоокисленного пигмента с начала инвестирования проекта 1,8 и 0,8 года с начала производства брикетов.

Получение трех типов минеральных вод, соответствующих ГОСТ 13273-88 «Воды минеральные лечебные и лечебно-столовые» предусматривается по технологии утилизации дренируемых вод Яковлевского месторождения для последующего использования в лечении широкого спектра желудочно-кишечных болезней и очистки организма от тяжелых металлов и радионуклеидов

[5, 14]. Применение минеральных вод лечебных питьевых, для ванн и бассейнов в сочетании с методами магнитобальнеологии на основе смесей слабомагнитных руд позволяет развивать санаторно-курортное лечение.

Использование больших массивов данных о месторождении и показателей технологических процессов в период его освоения с созданием «цифровых двойников» позволяет перейти к цифровой трансформации производства и значительно улучшить технико-экономические показатели железорудных предприятий [29].

Заключение

Перспективными направлениями технологического развития и повышения конкурентоспособности железорудной отрасли представляются переход на цифровые технологии, наиболее полное использование ресурсного потенциала месторождений с высоким содержанием железа в руде и комплексная глубокая переработка железорудного сырья с выпуском товарной продукции.

Реализация концепции комплексной переработки железорудного сырья и рационального использования ресурсного потенциала Яковлевского месторождения с получением товарной продукции широкой номенклатуры показала высокую экономическую эффективность.

Дальнейшие исследования планируется продолжать в направлении оптимизации производственных процессов в целом и улучшении технологических показателей производства, обеспечивающих высокую конкурентоспособность железорудных предприятий на мировом рынке.

Литература

- Алешин Е.А. Математическая модель зависимости газопроницаемости шихты от ее влажности в процессе производства агломерата // Вестник Южно-Уральского государственного университета. 2010. № 2. С. 37-40.

- Анализ современного состояния добычи и переработки руд и железорудного сырья в Российской Федерации / Т.И.Юшина, И.М.Петров, Г.И.Авдеев, В.С.Валавин // Горный журнал. 2015. № 1. С. 41-47. DOI: 10.17580/gzh.2015.01.08

- Газодинамические особенности слоя исходной аглошихты / И.С.Берсенев, Б.А.Боковиков, В.И.Клейн и др. // Сталь. 2010. № 9. С. 16-18.

- Государственный доклад «О состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2018 г.». М.: Всероссийский НИИ минерального сырья имени Н.М.Федоровского, 2019. 424 с.

- Дашко Р.Э. Минеральные воды Яковлевского месторождения КМА: Диагностика и возможность использования // Известия высших учебных заведений. Геология и разведка. 2016. № 1. С. 33-38.

- Дик Ю.А. Геомеханическое обоснование камерной системы разработки с «шахтным» расположением ромбовидных камер и закладкой выработанного пространства / Ю.А.Дик, А.В.Котенков, М.С.Танков // Горный журнал. 2014. № 9. С. 41-45.

- Добыча железной руды в мире и в России // Портал для недропользователей dprom.online – 2020. URL: https://dprom.online/metallurgy/dobycha-zheleznoj-rudy-v-mire-i-v-rossii/ (дата обращения 10.03.2021).

- Добыча железной руды в мире // Промышленный портал PROMZN.RU – 2017. URL: https://promzn.ru/metallurgiya/ dobycha-zheleznoj-rudy-v-mire.html (дата обращения 11.03.2021).

- Добыча железной руды в России, крупнейшие месторождения и способы добычи // 2CAD Информационная поддержка горной отрасли – 2021. URL: https://2cad.ru/blog/gornoe-delo/dobycha-zheleznoj-rudy-v-rossii-krupnejshie-mestorozhdeniya-i-sposoby-dobychi/ (дата обращения 12.03.2021).

- Железные руды России. 2017 год // Бизнес портал NEDRADV – 2017. URL: https://nedradv.ru/nedradv/ru/resources? obj=ab05b068239ede80d3dd35cf40488eca (дата обращения 12.03.2021).

- Зубов В.П. Повышение концентрации горных работ при разработке мощных крутопадающих рудных тел слабонаклонными слоями с закладкой выработанного пространства / В.П.Зубов, А.С.Малютин // Горный информационно-аналитический бюллетень. 2015. № S7. С. 491-497.

- Как работает рынок железной руды: предложение и доля на рынке (VALE, RIO) – 2021 Talkin go money // Talking of money.com. Financial Magazine – 2021. URL: https://ru.talkingofmoney.com/how-iron-ore-market-works-supply-market-share (дата обращения 12.03.2021).

- К вопросу о перспективе развития агломерационного производства / В.Л.Трушко, В.А.Утков, Д.Ф.Нургалиев и др. // Черная металлургия. 2015. № 7 (1387). С. 45-50.

- Коротков А.И. Проблема использования вод рудно-кристаллического водоносного горизонта в бальнеологических целях / А.И.Коротков, А.А.Тимченко // Записки Горного института. 2006. Т. 168. С. 223-230.

- Кусков В.Б. Подготовка железосодержащих материалов к металлургической переработке / В.Б.Кусков, Я.В.Кускова, А.В.Корнев // Обогащение руд. 2011. № 5. С. 38-40.

- Кусков В.Б. Разработка технологии получения железооксидных пигментов / В.Б.Кусков, Я.В.Кускова // Металлург. 2010. № 3. С. 70-72.

- Панычев А.А. Математическая модель процесса агломерации для его оптимизации и автоматизации // Обогащение руд. 2006. № 2. С. 29-31.

- Патент № 2012112768/03 РФ. Способ разработки крутопадающих рудных тел с неустойчивыми рудами / Ю.А.Дик, А.В.Котенков, М.С.Танков, В.В.Минин, А.С.Кульминский, О.Ю.Арестов. Опубл. 02.04.2012. Бюл. № 13.

- Потемкин Д.А. Моделирование процессов сдвижения массива горных пород при нисходящем порядке отработки рудного тела Яковлевского месторождения // Записки Горного института. 2006. Т. 168. С. 137-141.

- Потемкин Д.А. Параметры поля напряжений в рудно-кристаллическом массиве до начала ведения горных работ / Д.А.Потемкин, В.Ф.Плащинский // Записки Горного института. 2006. Т. 168. С. 123-126.

- Протосеня А.Г. Моделирование геомеханических процессов в рудном массиве с использованием модели физически нелинейного тела // Записки Горного института. 2015. Т. 214. С. 13-21.

- Протосеня А.Г. Моделирование напряженно-деформированного состояния рудного массива в зоне влияния очистных работ/ А.Г.Протосеня, К.Г.Синякин // Записки Горного института. 2011. Т. 189. С. 240-243.

- Семенов В.И. Оценка устойчивости обнажений выработок в физически нелинейно деформируемом рудном и закладочном массиве Яковлевского месторождения / В.И. Семенов, Ю.И. Рубчевский // Современные проблемы науки и образования. 2015. № 1. URL: https://science-education.ru/ru/article/view?id=18216 (дата обращения 12.03.2021).

- Созонов К.В. Оценка напряженно-деформированного состояния очистных камер при разработке Яковлевского месторождения // Известия Тульского государственного университета. 2016. № 4. С. 229-234.

- Созонов К.В. Технологии перехода от слоевой камерным системам разработки с закладкой выработанного пространства // Технические науки – от теории к практике. 2016. № 5 (53). С. 29-36.

- Трушко В.Л. Геомеханические и гидрогеологические проблемы освоения Яковлевского месторождения / В.Л.Трушко, А.Г.Протосеня, Р.Э.Дашко // Записки Горного института. 2010. Т. 185. С. 9-18.

- Barton N. Shear strength criteria for rock, rock joints, rockfill and rock masses: Problems and some solutions // Journal of Rock Mechanics and Geotechnical Engineering. 2013. Vol. 5. Iss. 4. P. 249-261. DOI: 10.1016/j.jrmge.2013.05.008

- Litvinenko V.S. Advancement of geomechanics and geodynamics at the mineral ore mining and underground space development // International European Rock Mechanics Symposium (EUROCK 2018), 22-26 May, 2018, Saint Petersburg, Russian Federation. OnePetro, 2018. P. 3-16.

- Litvinenko V.S. Digital Economy as a Factor in the Technical Development of the Mineral Sector // Natural Resources Research. 2020. Vol. 29. P. 1521-1541. DOI: 10.1007/s11053-019-09568-4

- Protosenya A.G. Introduction of the method of fine-discrete elements into the Abaqus/Explict software complex for modeling deformation and fracture of rocks / A.G.Protosenya, M.A.Karasev, V.I.Ockurov // Eastern European Journal of Enterprise Technologies. 2017. Vol. 6. № 7 (90). P. 11-18. DOI: 10.15587/1729-4061.2017.116692

- Trushko V.L. Stress-Strain Behavior of the Workings during the Rich Iron Ores Development under the Confined Aquifers / V.L.Trushko, A.G.Protosenya, O.V.Trushko // International Journal of Applied Engineering Research. 2016. Vol. 1. № 23. P. 11153-11164.