Обоснование параметров технологической схемы разработки обводненных месторождений строительного песка

- 1 — канд. техн. наук доцент Санкт-Петербургский горный университет

- 2 — аспирант Санкт-Петербургский горный университет ▪ Orcid

Аннотация

В статье рассмотрены основные виды технологических схем отработки обводненной толщи месторождений песка с использованием одноковшовых экскаваторов с гидравлическим приводом. Проведен анализ научной-технической литературы, описывающей опыт применения одноковшовых экскаваторов с гидравлическим приводом при открытой разработке месторождений полезных ископаемых, в том числе на карьерах по добыче строительного песка. Предложена технологическая схема, при которой отработка запасов обводненной толщи без предварительного водопонижения осуществляется одноковшовым экскаватором с гидравлическим приводом из-под воды нижним черпанием со складированием добытой горной массы в навал (для обезвоживания), расположенный таким образом, чтобы при отработке следующей добычной заходки он находился в пределах рабочей зоны экскаватора для одновременной отработки следующей заходки и погрузки обезвоженного песка из штабеля. Проведены расчеты параметров рабочей площадки и экскаваторного блока предложенной технологической схемы ведения открытых горных работ. Представлена зависимость для определения минимальной длины фронта горных работ экскаватора для составления технологической схемы работы одноковшового экскаватора с гидравлическим приводом типа обратная лопата на отработке обводненной толщи с формированием штабеля для обезвоживания песка и последующей его отгрузки из штабеля этим же экскаватором.

Введение

Развитие минерально-сырьевой базы страны происходит за счет внедрения передовых технологий и технологических схем производства, позволяющих эффективно и рационально использовать имеющиеся ресурсы и запасы. Прогрессивные предприятия горнодобывающей промышленности ориентируются на современные технологии и технологические схемы, которые характеризуются высокой наукоемкостью [1]. Развитие горных технологий и технологических схем горного производства строится на внедрении передовых информационных технологий в процессы проектирования и производства горных работ, результатов междисциплинарных исследований в области добычи и потребления минерального сырья, автоматизации производства, защиты окружающей среды [2].

Горнодобывающая промышленность является одним из ключевых секторов экономик многих стран мира, она обуславливает эффективность функционирования других отраслей промышленности, а предприятия минерально-сырьевого комплекса России обеспечивают около половины валового внутреннего продукта [3-5].

Высокие темпы гражданского и дорожного строительства приводят к повышенному спросу на такие общераспространенные полезные ископаемые как песок и гравий, поэтому в разработку все чаще вовлекаются месторождения, расположенные вблизи населенных пунктов и транспортных коммуникаций. Эти обстоятельства приводят к необходимости ведения горных работ в стесненных условиях, когда земельный отвод горнодобывающего предприятия ограничен различными объектами инфраструктуры. Усложняющими обстоятельствами также является то, что в разработку вовлекаются месторождения, включающие запасы полезных ископаемых, расположенные ниже уровня грунтовых вод.

Открытый способ разработки месторождений полезных ископаемых является превалирующим в добыче песка, который в основном используют в строительной отрасли (особенно в качестве мелкого заполнителя в бетоне), дорожном строительстве, для формирования новых территорий (намыв искусственных островов) и других сферах деятельности [6, 7]. Выбор средств механизации и технологических схем на карьерах по добыче песка определяется горно-геологическими условиями месторождений, в частности, степенью обводненности разрабатываемых запасов полезных ископаемых, наличием и составом валунов.

В настоящее время около 60 % разрабатываемых и планируемых к освоению песчаных и песчано-гравийных месторождений характеризуется наличием обводненной толщи в залежах полезного ископаемого. Степень обводненности месторождения полезных ископаемых играет важнейшую роль в определении схем разработки и выборе средств механизации. Откачивание грунтовых вод из забоя приводит к повышению затрат на закупку основных фондов и энергетических ресурсов. Малейшее изменение уровня воды требует рассмотрения целого ряда проблем, таких как изменение физических и химических свойств, газового и бактериального состава подземных вод, полное исчезновение источников грунтовых вод, осушение рек и озер, изменение состояния и свойств массива горных пород, возникновение карстовых и других процессов.

Технология ведения открытых горных работ на обводненных месторождениях строительных песков обычно включает разделение разрабатываемой залежи на сухую и обводненную части. Отработка обводненной части месторождений песка осуществляется, в основном, средствами гидромеханизации, в некоторых случаях используются гидравлические или механические экскаваторы с оборудованием типа обратная лопата или драглайн для нижнего черпания породы из обводненного забоя [8, 9].

Разработка обводненных запасов месторождений песка и песчано-гравийной смеси связана с необходимостью доведения полезного ископаемого до требуемой степени влажности. С этой целью на карьере формируется штабель (в случае с использованием экскаваторного способа добычи полезного ископаемого) или карта намыва (если добыча ведется с использованием землесосного снаряда).

Поскольку открытая разработка наносит значительный ущерб водным, биологическим и почвенным ресурсам [10], горнодобывающие компании должны принимать срочные меры по экологическому восстановлению нарушенных земель и возвращению их в хозяйственное использование еще на начальном этапе эксплуатации [11], причем основным направлением рекультивации обводненных месторождений песков является водохозяйственное. В связи с тем, что обводненные карьеры по добыче строительного песка располагаются в непосредственной близости к населенным пунктам, для обеспечения безопасного использования населением данных территорий требуется обратить внимание на формирование выработанного пространства месторождения в виде затопленного карьера, параметры которого зависят от глубины разработки месторождения, типа добываемых ископаемых, применяемых технологической схемы и технологии [12].

Разработка частично обводненных и обводненных месторождений экскаваторным способом осуществляется с применением преимущественно драглайнов и реже гидравлических одноковшовых экскаваторов с приводом типа обратная лопата. При высоком содержании валунов эффективность применения драглайнов снижается [13].

Одноковшовые экскаваторы с гидравлическим приводом в комплексе с автомобильным транспортом находят все большее применение в горнодобывающей промышленности при разработке месторождений минерального сырья различного типа [14]. Одноковшовые экскаваторы с гидравлическим приводом широко используются на выемочно-погрузочных работах, особенно когда подача электроэнергии в районы ведения горных работ затруднена, а также на карьерах небольшой и средней производственной мощности [15]. Незначительные линейные параметры работы одноковшовых экскаваторов с гидравлическим приводом не являются ограничениями к их применению на обводненных месторождениях, поскольку появление удлиненного рабочего оборудования для данных машин позволяет рассмотреть их в качестве альтернативных вариантов для драглайнов и даже для землесосных снарядов.

Одно из основных преимуществ гидравлических одноковшовых экскаваторов с рабочим оборудованием – наличие обратной лопаты – в сравнении с другими типами экскаваторов дает возможность задавать любую траекторию движения ковша [16], что позволяет зачищать и формировать необходимые контуры рабочей площадки экскаватора, нижней площадки уступа и забоя без применения дополнительного оборудования.

Основной технологической схемой, по которой осуществляется открытая разработка месторождений полезных ископаемых с использованием одноковшовых экскаваторов с гидравлическим приводом типа обратная лопата в комплексе с автомобильным транспортом, является расположение экскаватора на кровле добычного уступа с отработкой забоя нижним черпанием и погрузкой транспортных средств на горизонте установки гидравлического одноковшового экскаватора [17, 18]. Подготовка рабочей площадки уступа является важным фактором, особенно при погрузке транспортных средств, потому что дорожные условия на погрузочно-разгрузочных площадках предопределяют до 70 % износа грузовых шин.

Основными поставщиками карьерных одноковшовых экскаваторов с гидравлическим приводом на горнодобывающие предприятия являются компании-производители: Caterpillar Inc. [19-21], Hitachi [19, 20, 22], Komatsu Ltd. [22-24], Liebherr [19, 20], Volvo и др. [19].

На карьерах, разрабатывающих обводненные месторождения песка, в основном используются гидравлические одноковшовые экскаваторы типа обратная лопата вместимостью ковша до 10 м3 и максимальными параметрами рабочего оборудования (стрелы и рукояти). Относительные характеристики и эффективность работы экскаватора определяются, прежде всего, сочетанием основных параметров рабочего оборудования экскаватора. Поэтому комплексное исследование их взаимосвязей – одна из важнейших задач в теории общих расчетов одноковшовых экскаваторов с гидравлическим приводом [15, 25].

Форма и размеры рабочей зоны экскаватора оказывают наибольшее влияние на технологические возможности оборудования и, как следствие, возможность его применения в конкретных горно-геологических условиях. По осевому профилю рабочей зоны могут быть определены такие геометрические параметры как максимальные высота и глубина копания, высота погрузки и разгрузки, радиус копания на уровне стоянки экскаватора и др. [26]. Данные характеристики приводятся производителями в числовом формате или в виде графических кинематических схем в специализированной паспортной литературе.

Проектирование одноковшовых экскаваторов с гидравлическим приводом базируется на использовании шарнирно-сочлененного рабочего оборудования, в связи с этим радиусы действия экскаватора не зависят от высоты черпания и разгрузки. Радиусы черпания и разгрузки определяются исходя из условий безопасного ведения горных работ и эффективной погрузки самосвала [27].

Применение одноковшовых экскаваторов с гидравлическим приводом предопределяет циклический режим работы оборудования [28, 29], в связи с этим на любом этапе ведения работ могут возникать простои и перерывы. Это позволяет сменить вид деятельности оборудования после завершения цикла работы экскаватора, продолжительность которого составляет около 25-60 с в зависимости от габаритов машины.

Методология

Анализ технологических паспортов работы одноковшовых экскаваторов с гидравлическим приводом показал, что основными параметрами рабочей площадки уступов являются ширины: экскаваторной заходки по целику, полосы дополнительной безопасности (предохранительной бермы), проезжей части (зависит от линейных параметров автотранспорта), обочины карьерной автодороги, вспомогательной полосы и основания призмы возможного обрушения, включающей предохранительный вал.

Минимальная ширина рабочей площадки одноковшового экскаватора с гидравлическим приводом при автомобильном транспорте зависит в основном от размеров выемочно-погрузочной машины, габаритных размеров автосамосвалов и схемы движения транспорта в пределах рабочей площадки, а также от высоты разрабатываемых уступов и физико-механических свойств слагающих его горных пород [30].

Установка одноковшовых экскаваторов с гидравлическим приводом в забое при добыче полезного ископаемого обуславливается шириной бермы безопасности, которая определяется углом естественного откоса разрабатываемых горных пород, а также высотой отрабатываемой толщи горных пород [31, 32].

Ограниченное пространство в месте погрузки влияет на маневренность автосамосвала во время его постановки под погрузку в связи с тем, что при подъезде автосамосвала к экскаватору под погрузку ему необходимо выполнять повороты для расположения кузова в безопасном и правильном положении непосредственно под ковшом экскаватора [33].

Объем горной породы, извлекаемый из забоя за одну рабочую стоянку экскаватора (объем забойного блока), определяется шагом передвижки экскаватора (расстоянием между смежными стоянками гидравлического одноковшового экскаватора типа обратная лопата), мощностью отрабатываемой толщи горных пород (высотой уступа или подуступа) и максимальным радиусом черпания экскаватора на уровне нижней площадки уступа. Максимальное расстояние между смежными рабочими стоянками экскаватора определяется разницей между максимальным радиусом черпания экскаватора на уровне нижней площадки уступа и произведением мощности отрабатываемой толщи горных пород на котангенс угла откоса уступа по условию безопасной установки экскаватора.

Ширина заходки гидравлического одноковшового экскаватора с оборудованием типа обратная лопата, работающим нижним черпанием, в том числе при отработке обводненного забоя, определяется по прямо пропорциональной зависимости между радиусом черпания экскаватора, устанавливаемым исходя из линейных размеров рабочего оборудования экскаватора и определяемым по кинематической схеме ведения работ, и синусами углов поворота экскаватора от оси его хода при черпании, не превышающими 30-45°.

Отработка запасов обводненной толщи без предварительного водопонижения с выемкой песков одноковшовым экскаватором с гидравлическим приводом из-под воды производится нижним черпанием со складированием добытой горной массы в навал для обезвоживания. Обводненные пески отрабатываются с учетом оставления предохранительного слоя сухих песков. Отгрузка песка из осушенного навала производится экскаватором или погрузчиком в средства транспорта.

При разгрузке смеси воды и песка из ковша экскаватора в штабель обезвоживания, расположенный на разрабатываемом горизонте, минимальная ширина рабочей площадки увеличивается на значение ширины основания вала обезвоживания и безопасное расстояние между ним и технологическим оборудованием. Рабочая площадка уступа при отработке обводненных запасов месторождения строительных песков должна быть установлена не менее чем на 0,5 м выше уровня грунтовых вод с целью создания предохранительной подушки над водоносным горизонтом. Расстояние между верхней бровкой откоса уступа и нижней бровкой штабеля обезвоживания включает в себя размещение канавы или кювета, обеспечивающего отведение воды, поступающей из штабеля обезвоживания, и предохранительного вала, ограничивающего призму возможного обрушения уступа.

Ширина карьерной автодороги включает ширину проезжей части и обочины, определяемые количеством полос движения транспорта и габаритной шириной автосамосвала, а также, при необходимости другие элементы, такие как водоотводные сооружения (лотки или кюветы), закюветную полку и др.

Длина экскаваторного блока, или длина фронта горных работ, приходящаяся на один экскаватор, является одним из ключевых параметров системы разработки месторождения, который влияет на производительность комплекса выемочно-погрузочного и транспортного оборудования. Значительная протяженность фронта горных работ экскаватора позволяет сократить потери времени на переход экскаватора к новой заходке и переукладку транспортных коммуникаций. Работа экскаватора минимальными по длине экскаваторными блоками позволяет сократить пробег транспорта по внутрикарьерным дорогам и увеличивает интенсивность отработки месторождения. В связи с этим выбор оптимальной длины экскаваторного блока является важной исследовательской задачей для горно-геологических и горнотехнических условий каждого конкретного месторождения полезных ископаемых.

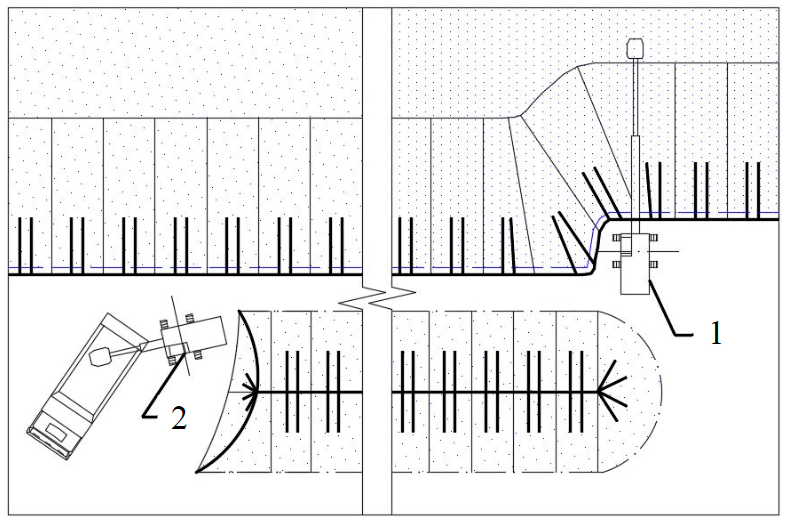

Рис.1. Схема ведения горных работ с использованием гидравлического экскаватора типа обратная лопата на выемке обводненной толщи с формированием штабеля для обезвоживания песка 1 и последующей отгрузкой обезвоженного полезного ископаемого из штабеля в транспортные средства вторым экскаватором 2

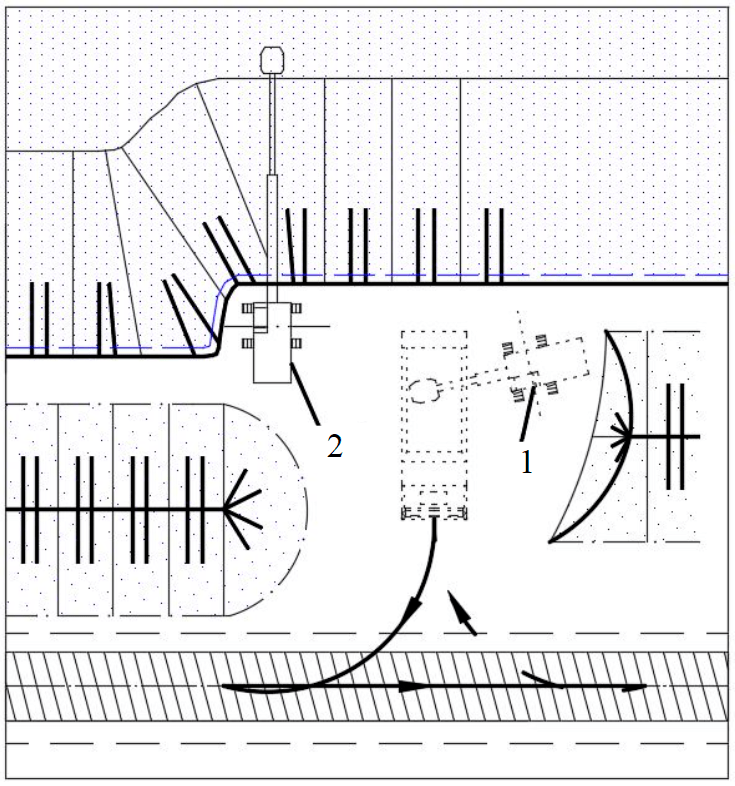

Рис.2. Схема ведения горных работ с использованием гидравлического экскаватора типа обратная лопата на отгрузке песка из штабеля 1 и последующей его работе по отработке обводненной толщи с формированием штабеля для обезвоживания песка 2

Разработка небольших обводненных карьеров по добыче строительного песка, таких как притрассовые карьеры, обуславливает стесненные условия ведения горных работ, поэтому возникает необходимость обезвоживания полезного ископаемого в контурах добычной заходки. Обезвоживание в контурах заходки приводит к необходимости оставления штабеля на продолжительный срок для того, чтобы вода, поступающая при черпании песка или песчано-гравийной смеси из обводненного забоя, дренировалась из всего тела штабеля.

Для отгрузки обезвоженного полезного ископаемого из штабеля в транспортные средства может использоваться второй экскаватор и ковшовый погрузчик, который двигается вслед за добычным экскаватором на расстоянии, достаточном для обезвоживания штабеля (рис.1). Данная технологическая схема требует наличия в одной заходке двух выемочно-погрузочных единиц техники.

С целью обеспечения отработки обводненного забоя и погрузки обезвоженного полезного ископаемого из штабеля одним экскаватором может быть использована технологическая схема, при которой отработка запасов обводненной толщи без предварительного водопонижения осуществляется из-под воды нижним черпанием со складированием добытой горной массы в навал для обезвоживания, расположенный таким образом, чтобы при отработке следующей добычной заходки данный навал находился в пределах рабочей зоны экскаватора. После завершения отработки первой добычной заходки экскаватор переезжает в начало второй заходки и наступающим ходом отгружает обезвоженное полезное ископаемое из штабеля в транспортные средства, затем отступающим ходом нижним черпанием отрабатывает обводненные запасы со складированием добытой горной массы в навал для обезвоживания, расположенный в следующей добычной заходке (рис.2).

Минимальная протяженность фронта горных работ экскаватора в рассматриваемой технологической схеме должна обеспечивать необходимую производительность экскаватора на время обезвоживания полезного ископаемого в штабеле до требуемых значений. В случае ограниченных по параметрам карьеров при составлении календарных планов развития горных работ необходимо учитывать интервал времени между формированием штабеля и его отгрузкой, требуемый для обезвоживания полезного ископаемого в штабеле до нужных значений.

При разгрузке горной породы из ковша экскаватора для обезвоживания в навал, расположенный на разрабатываемом горизонте, параметры погрузки гидравлическим экскаватором транспортного средства становятся неактуальными. Основными параметрами в рассматриваемой технологической схеме, влияющими на ширину заходки гидравлического экскаватора, являются ширина заходки и площадь навала обезвоживания, размеры которых можно определить в зависимости от объема породы, извлекаемой из забоя во время одной рабочей стоянки экскаватора.

При выемке песка из-под воды полезное ископаемое размещается на рабочей площадке в штабель для обезвоживания, поэтому при определении ширины рабочей площадки необходимо учитывать параметры штабеля, размер основания которого зависит от высоты и угла откоса штабеля [34].

Обсуждение

Карьерный песок и песчано-гравийную массу в Ленинградской области добывают более чем на 50 разрабатываемых участках, морской песок – в Финском заливе [35]. Суммарный объем добычи этих полезных ископаемых составляет около 70 % от объема добычи полезных ископаемых на всех эксплуатируемых в регионе объектах [36].

С целью апробации результатов теоретических исследований были рассмотрены условия разработки месторождения строительных песков Агалатово Ленинградской области, которая осуществляется по технологической схеме с выемкой обводненной толщи земснарядом и погрузкой песка из карты намыва одноковшовым экскаватором с гидравлическим приводом. Осушение песка происходит в трех картах намыва, площадь которых составляет более четырех гектаров, что предопределяет повышение затрат на пользование земельным отводом для предприятия.

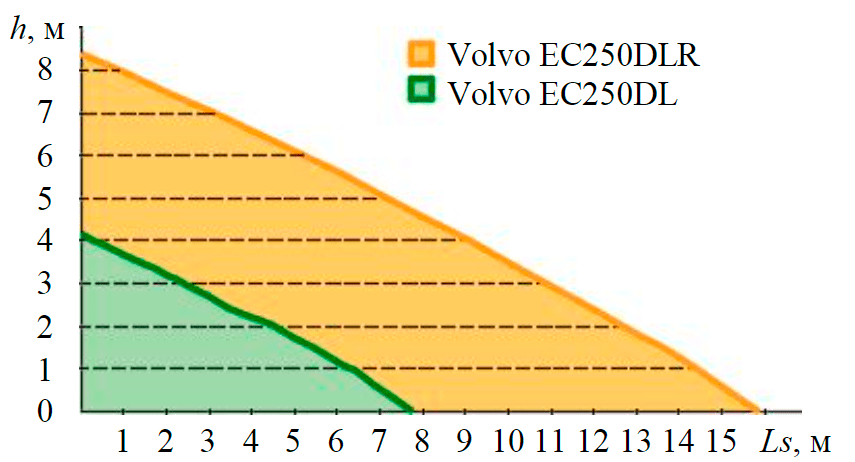

С помощью компьютерного моделирования установлены значения для максимальных расстояний между смежными рабочими стоянками гидравлического одноковшового экскаватора типа обратная лопата Ls для различной мощности отрабатываемой толщи h. Отработка происходит путем нижнего черпания с углом откоса рабочего уступа, равного 33°, на примере гидравлического одноковшового экскаватора Volvo EC250 (с длиной стрелы, равной 6 м при длине рукояти 2,97 м), схожего по техническим характеристикам с экскаватором Volvo EC 249 BLC, который используется на карьере Агалатово, но в настоящее время не выпускается, и модели на аналогичной базе с удлиненным оборудованием DLR с длиной стрелы, равной 10,2 м при длине рукояти 7,85 м (рис.3).

Рис.3. Диаграмма зависимости расстояний между смежными рабочими стоянками от мощности отрабатываемой толщи песка для гидравлического экскаватора Volvo модели EC250 с различным рабочим оборудованием

Исходя из полученных величин расстояния между смежными стоянками экскаватора, можно определить объем горной породы, извлекаемый из забоя за одну стоянку который определяет параметры штабеля обезвоживания при работе экскаватора по схеме, представленной на рис.2.

В результате проведенных расчетов с использованием Программы для определения параметров заходки экскаватора в обводненном забое (номер регистрации 2020614350, дата регистрации: 01.04.2020) выявлены значения оптимальной ширины заходки и ширины рабочей площадки гидравлических одноковшовых экскаваторов типа обратная лопата при разгрузке ковша в навал для обезвоживания с последующей отгрузкой в средства автомобильного транспорта. Для экскаватора Volvo EC250 с удлиненным оборудованием DLR с длиной стрелы 10,2 м, длиной рукояти 7,85 м при его отработке нижним черпанием обводненной толщи мощностью 3 м и углом откоса 33° оптимальная ширина заходки экскаватора составит 6,4 м, шаг передвижки экскаватора 6,5 м, высота навала для обезвоживания 3,4 м, а ширина рабочей площадки – около 20-25 м.

Минимальная длина фронта горных работ экскаватора для технологической схемы с работой гидравлического одноковшового экскаватора типа обратная лопата на отработке обводненной толщи с формированием штабеля для обезвоживания песка и последующей его отгрузкой из штабеля этим же экскаватором рассчитывается по следующей зависимости:

где Tdt – время обезвоживания горной породы в штабеле, мин; E – вместимость ковша экскаватора, м3; Kf, Kf.st – коэффициенты наполнения ковша экскаватора полезным ископаемым при черпании из забоя и из штабеля соответственно; Kus, Kus.st – коэффициенты использования экскаватора при черпании из забоя и из штабеля соответственно; tc, tc.st – продолжительности рабочего цикла экскаватора при черпании из забоя и из штабеля соответственно, мин; Kl, Kl.st – коэффициенты разрыхления горной породы при черпании из забоя и из штабеля соответственно; tsh – время, необходимое для передвижки экскаватора на смежную заходку, мин; Rs.max, Rs.saf – максимальный и безопасный радиусы черпания экскаватора при черпании из забоя соответственно, м; h – высота отрабатываемого уступа, м; Ast – ширина отрабатываемой заходки экскаватора, м.

Обезвоживание песка в формируемом штабеле осуществляется путем дренирования за счет действия гравитационных сил. Продолжительность обезвоживания горной породы в штабеле зависит от высоты штабеля, гранулометрического и минералогического состава, климатических и других условий.

Для условий разработки месторождения строительных песков Агалатово Ленинградской области минимальная длина фронта горных работ экскаватора для технологической схемы с работой гидравлического одноковшового экскаватора типа обратная лопата на отработке обводненной толщи с формированием штабеля для обезвоживания песка и последующей его отгрузкой из штабеля этим же экскаватором составит 200-300 м в зависимости от влажности.

Заключение

Проведенные исследования показывают, что использование технологической схемы ведения добычных работ при отработке обводненной толщи с использованием одноковшовых экскаваторов с гидравлическим приводом позволит сократить площадь земельного отвода, занимаемого предприятием под формирование карт намыва и навалов для обезвоживания песка. Представленные в работе зависимости расстояний между смежными рабочими стоянками от мощности отрабатываемой толщи песка для современных и перспективных моделей гидравлических одноковшовых экскаваторов с оборудованием типа обратная лопата наиболее известных производителей позволяют установить форму и размеры рабочей зоны для данных экскаваторов.

Внедрение предложенной технологической схемы добычи строительного песка с обезвоживанием в контуре заходки на месторождениях строительных песков приведет к сокращению необходимого парка рабочего оборудования предприятия и позволит осуществлять отработку обводненной толщи месторождений с учетом оптимальных параметров работы имеющегося на карьерах оборудования.

Перспективы развития технологических схем с внутризабойным обезвоживанием связаны с развитием экскаваторостроения, так появление класса тяжелых гидравлических экскаваторов с удлиненным рабочим оборудованием типа обратная лопата позволит значительно расширить возможности экскаваторной разработки обводненной толщи месторождений песка.

Литература

- Литвиненко В.С., Сергеев И.Б. Инновационное развитие минерально-сырьевого сектора // Проблемы прогнозирования. 2019. № 6. С. 60-72.

- Казанин О.И., Дребенштедт К. Горное образование в XXI веке: глобальные вызовы и перспективы // Записки Горного института. 2017. Т. 225. С. 369-375. DOI: 10.18454/PMI.2017.3.369

- Быкова Е.Н. Отвод земель под предприятия горной промышленности // Записки Горного института. 2012. Т. 199. С. 314-319.

- Данилов А.С., Матвеева В.А., Пашкевич М.А. Оценка техногенных массивов как источников экологической опасности // Мир русского слова. 2017. № 2. С. 115-120.

- Litvinenko V., Bowbrick I., Naumov I., Zaitseva Z. Global guidelines and requirements for professional competencies of natural resource extraction engineers: Implications for ESG principles and sustainable development goals // Journal of Cleaner Production. 2022. №130530 (in press). DOI: 10.1016/j.jclepro.2022.130530

- Лапшин Н.С., Фомин С.И. Принципы построения технологических схем переработки песчано-гравийной смеси на притрассовых карьерах с малой производительностью // Наука и бизнес: пути развития. 2019. № 12(102). С. 97-101.

- Abam T.K.S., Oba T. Recent case studies of sand mining, utilization and environmental impacts in the Niger delta // Journal of Environmental Geology. 2018. Vol. 2 (2). P. 64-67.

- Семенов Д.А., Вахрушев С.И. Методика выбора земснаряда для выемки песчано-гравийной смеси со дна реки Кама // Известия КГАСУ. 2016. №4 (38). С. 451-458.

- Чебан А.Ю. Гидромеханизированная добыча строительных горных пород в бассейне реки Амур // Вестник государственного университета морского и речного флота им. адмирала С.О.Макарова. 2016. № 2 (36). С. 73-78. DOI: 10.21821/2309-5180-2016-8-2-73-78

- Kruk M., Semenov A., Cherepovitsyn A., Nikulina A. Environmental and Economic Damage from the Development of Oil and Gas Fields in the Arctic Shelf of the Russian Federation // European Research Studies Journal. 2018. Vol. XXI. Special Iss. 2, P. 423-433.

- Patel D.K.A., Patel B.P., Patel M.K.A. A Critical Review on Kinematics of Hydraulic Excavator Backhoe Attachment // International Journal of Mechanical Engineering and Robotics Research. 2015. Vol. 4. № 2. P. 188-203.

- Ламков И.М., Чермошенцев А.Ю. Обоснование необходимости использования цифровой модели рельефа для изучения поверхности дна обводненных карьеров, расположенных на территории города Новосибирска // Интерэкспо Гео-Сибирь. 2016. Т. 4. № 2. С. 69-73.

- Оника С.Г., Гец А.К., Халявкин Ф.Г., Реберт Б.С. Технологические схемы разработки обводненных песчаных, гравийно-песчаных и песчано-гравийных месторождений // Горная механика и машиностроение. 2016. № 2. С. 5-8.

- Добровольский А.И., Леонов Е.И., Кутовой А.В. и др. Повышение эффективности разработки угольного разреза за счет оптимизации технологических параметров в сложных горно-геологических условиях // Уголь. 2019. №10. C. 72-78. DOI: 10.18796/0041-5790-2019-10-72-78

- Yang Ch., Huang K., Li Yi. et al. Review for Development of Hydraulic Excavator Attachment // Energy Science and Technology. 2012. Vol. 3. № 2. P. 93-97. DOI: 10.3968/j.est.1923847920120302.386

- Marinin M., Marinina O. Improvement of project decisions efficiency and cost optimization at the mine engineering stage of reclamation in the context of open pit ore mining // International Multidisciplinary Scientific GeoConference Surveying Geology and Mining Ecology Management, 29 June – 5 July 2017, Albena, Bulgaria. 2017. Vol. 17. № 13. P. 423-428. DOI: 10.5593/sgem2017/13/S03.054

- ХолодняковГ.А., ЛогиновЕ.В., ВуДыкТуан. Малоотходная открытая разработка полезных ископаемых с помощью гидравлических экскаваторов // Горный информационно-аналитический бюллетень. 2017. № 1. С. 357-363.

- Loginov E.V., Loktiukova O.Iu., Melnitskaya M.E. Calculation of Bench Width for Backhoe Hydraulic Excavators Operated in Sinking Mining Systems // Journal of Engineering and Applied Sciences. 2019. Vol. 14. Iss. 17. P.6444-6448. DOI: 10.36478/jeasci.2019.6444.6448

- Иванова П.В., Асонов С.А., Иванов С.Л., Кувшинкин С.Ю. Анализ структуры и надежности современного парка карьерных экскаваторов // Горный информационно-аналитический бюллетень. 2017. №7. С. 51-57. DOI: 10.25018/0236-1493-2017-7-0-51-57

- Подерни Р.Ю. Мировой рынок поставок современного выемочно-погрузочного оборудования для открытых горных работ // Горный информационно-аналитический бюллетень. 2015. №2. С. 148-168.

- Шибанов Д.А., Иванов С.Л., Фокин А.С., Звонарев И.Е. Совершенствование стратегии технического сервиса карьерных экскаваторов введением в систему Total Productivity Maintenance // Записки Горного института. 2014. Т. 209. С. 109-115.

- Snetkov D.S., Kosolapov A.I. Substantiation of equipment complexes for the development of brown coal deposits in the mode of coal quality management // IOP Conference Series: Earth and Environmental Science. 2019. Vol. 378. №012102. DOI: 10.1088/1755-1315/378/1/012102

- Мерзляков В.Г., Слесарев Б.В., Штейнцайг В.М. Опыт применения карьерных гидравлических экскаваторов Komatsu Mining Germany на предприятиях России // Горное оборудование и электромеханика. 2013. № 5. С. 15-20.

- Yakubovskiy M.M., Isheiskii V.A. Substantiation the technological schemes for development of hydrolytic lignin’s dumps // International Journal of Civil Engineering and Technology. 2018. Vol. 9. Iss. 11. P. 1640-1646.

- Побегайло П.А., Смоляницкий Э.А. Обзор и анализ существующих методов определения основных параметров одноковшовых гидравлических экскаваторов // Горный информационно-аналитический бюллетень. 2015. № 4. С. 216-219.

- Митрев Р.П. Набор дополнительных показателей для оценки геометрических свойств рабочей зоны гидравлического экскаватора // Науковедение. 2016. Т. 8. № 4 (35). С. 64-77.

- АнанинВ.Г., Эмилов А.Б. О рентабельности эксплуатации карьерных экскаваторов // Интерстроймех – 2015: Материалы международной научно-технической конференции, Казань, 9-11 сентября 2015. Казань: Казанский государственный архитектурно-строительный университет, 2015. С. 12-16.

- Fisonga M., Mutambo V. Optimization of the fleet per shovel productivity in surface mining: Case study of Chilanga Cement, Lusaka Zambia // Cogent Engineering. 2017. Vol. 4. Iss. 1. DOI: 10.1080/23311916.2017.1386852

- Lazarevic O.Z., Lazarevic B.M. Determining the dynamic characteristics of hydraulic excavators. Vojnotehnicki glasnik // Military technical courier. 2018. Vol. 66. Iss. 1. P. 41-62.

- БассК.М., КривдаВ.В., ШвецД.В., ЛевченкоЕ.С. Зависимость изменения параметров рабочих площадок при применении механизма изменения положения центра масс на карьерных автосамосвалах // Геотехнічна механіка. 2014. №114. C. 251-260.

- Сенкевич В.И., Леонович Е.П. Обоснование высоты уступа при работе гидравлических экскаваторов с нижним черпанием // Наука – образованию, производству, экономике: материалы 13-й Международной научно-технической конференции. Минск: БНТУ. 2015. Т. 3. С. 13.

- Холодняков Г.А., Аргимбаев К.Р., Решетняк С.П. Определение высоты добычного забоя при разработке хвостохранилищ гидравлическим экскаватором типа обратная лопата // Записки Горного института. 2012. Т. 195. С. 138-141.

- Manyele S.V. Investigation of Excavator Performance Factors in an Open-Pit Mine Using Loading Cycle Time // Engineering. 2017. Vol.9. № 7. P. 599-624. DOI: 10.4236/eng.2017.97038

- Семенюк С.Д., Березовский С.Н., Терещенко А.Н. Рациональная и эффективная разработка нерудных строительных материалов (песок, гравий) в карьерах Могилевской области для строительства и ремонта автодорог // Вестник Белорусско-Российского университета. 2011. № 2. С. 134-140.

- Пешкова Г.Ю. Анализ развития рынка нерудных строительных материалов: основные тенденции и перспективы развития // Корпоративное управление и инновационное развитие экономики Севера // Вестник Научно-исследовательского центра корпоративного права, управления и венчурного инвестирования Сыктывкарского государственного университета. 2014. № 4. С. 53-64.

- Череповицын А.Е., Смирнова Н.В. Кадастровая оценка стоимости объектов государственного фонда недр для месторождения песка и песчано-гравийного материала Ленинградской области // Записки Горного института. Т.201. С. 142-145.