Обоснование и выбор конструктивных параметров зубчато-эксцентрикового механизма поршневого смазочно-заправочного агрегата для технического обслуживания горных машин

Аннотация

Поршневые насосы нашли широкое применение в системах смазок горных машин. При проведении технического обслуживании (ТО), включая смазочно-заправочные работы, на месте эксплуатации горных машин из-за удаленности от ремонтных цехов и складов горюче-смазочных материалов (ГСМ) применяют передвижные ремонтные мастерские (ПРМ), агрегаты технического обслуживания (АТО) и механизированные заправочные агрегаты (МЗА). Специфика проведения ТО заключается в создании условий для подачи масел, рабочих жидкостей и смазок в соответствующие системы горных машин для их заправки. Существующие поршневые насосы и насосные агрегаты, как правило, однопоточны, а привод поршня осуществляется кривошипно-шатунным механизмом, приводимым в движение от двигателя через червячный редуктор. Появление на открытых горных работах уникальных, гидрофицированных, маломобильных горных машин потребовало значительно повысить мощность маслоподающих насосных агрегатов АТО и МЗА, в первую очередь для консистентных смазок. Однако традиционная схема конструкций привода поршневого насосного агрегата кривошипного типа при мощностях свыше 80 кВт не позволяет достигать заданной наработки, сопровождается интенсивным износом элементов привода и увеличенной динамикой при работе. Кроме того, необходимо применять различные конструкции насосных агрегатов для подачи жидких и консистентных смазок. Таким образом, необходима разработка новых схемных решений насосных агрегатов кривошипного типа, совершенствования мобильных средств заправки с модернизированной конструкцией привода насосного агрегата мобильной смазочно-заправочной установки ПРМ.

Введение

Устойчивое развитие предприятий минерально-сырьевого комплекса имеет огромное значение, так как во многом определяет социально-экономическое положение страны [28, 41]. Приоритетом развития мировой горнодобывающей промышленности остается устойчивая ориентация на открытый способ разработки, обеспечивающий высокие экономические показатели [4]. Мировая тенденция развития горных работ в основном определяется добычей сырьевых ресурсов открытым способом, обусловленным наилучшими экономическими показателями [32].

Всестороннее совершенствование открытых разработок стало основным направлением научно-технического прогресса в горном деле: разрабатываются и внедряются новые технологии, при помощи которых создаются «умные» месторождения; при добыче и транспортировке полезных ископаемых применяется огромное количество мощных и сверхмощных горных машин и карьерной техники, которые эксплуатируются в экстремальных и сложных климатических условиях; автоматизируются основные процессы на производстве и т.д. [16, 17, 38]. В комплектацию новых машин карьеров стала повсеместно входить автоматическая централизованная система смазки (АЦСС), обеспечивающая точное дозирование необходимого количества смазочного материала в узлы трения и фрикционные соединения [14, 37, 20]. Экспериментально доказано, что трение основных узлов современной горнопромышленной техники, работающей в условиях высоких нагрузок, может снижаться только при непрерывном смазывании [27, 42]. Регулярная ручная смазка большого числа точек приводит к простою горных машин и оборудования. Смазочное вещество подается в избытке либо в недостаточном количестве, вследствие чего эффективность процесса смазывания узлов не достигает заданного уровня [39, 42]. Например, 80 % отказов подшипников связано с ненадлежащей смазкой и с загрязнениями смазочного вещества [13]. АЦСС позволяет минимизировать износы, сократить расходы на горюче-смазочные материалы, повысить эксплуатационную готовность и снизить риски отказов горных машин, имеет ряд преимуществ над ручной смазкой [1, 10, 11].

Однако с ростом производительности, а также рабочего давления при транспортировке масел и смазок по маслопроводам при заправке систем смазки горных машин не решены вопросы инновационных схемных решений насосных смазочных агрегатов, научно обоснованных технических решений по реализации, в частности, зубчато-эксцентрикового привода агрегата. Экологичное и рациональное применение смазочных материалов требует совершенствования системы технического обслуживания и ремонта горных машин с возможностью обеспечения экономии данных видов ресурсов, что требует дополнительных теоретических и экспериментальных исследований в области обоснования и выбора конструктивных и схемных решений зубчато-эксцентрикового привода мобильного смазочно-заправочного агрегата технического обслуживания горных машин карьеров [3, 19, 34].

Постановка проблемы

Поршневые насосы или насосные агрегаты нашли широкое применение в горной промышлености и обеспечивают надежность технологических процессов в отрасли [2, 5, 21]. Доводка данных типов насосов на экспериментальных стендах на заводах-изготовителях или в полевых условиях представляет довольно сложную и затратную исследовательскую работу, затрагивающую стадии проектирования и внедрения. Насосное оборудование поршневого типа отличается многообразием конструктивных особенностей [9, 12, 29]. В ходе проектирования и подбора поршневых насосов под различные области применения значительно возрастает роль математических моделей и применяемых методик, которые позволили бы спрогнозировать конструкционные изменения параметров насосов. С точки зрения практики больший интерес вызывают модели, позволяющие произвести углубленное изучение рабочих процессов, происходящих в насосах.

Особенности работы насосного оборудования при дозированной подаче смазочных веществ в систему смазки горной машины или карьерной техники исследуют главным образом при помощи проведения сложных физических экспериментов. При этом часть возможных условий эксплуатационной работы поршневых насосов крайне сложно или практически невозможно смоделировать на стенде. Например, пока остаются малоизученными взаимосвязи рабочих процессов насоса от геометрических параметров механизмов преобразования движения хода поршня из вращательного в возвратно-поступательное. Возможная модернизация существующих поршневых насосов, применяемых при автоматической централизованной системе смазки, а именно при заправке системы консистентными смазками, требует больших затрат на проведение работ по созданию новых усовершенствованных конструкций с повышенными требованиями к надежности насосных агрегатов [7, 8, 31].

Необходимо отметить существующие передвижные ремонтные мастерские, применяемые при проведении смазочно-заправочных работ на горных машинах без отрыва от производства из-за удаленности горно-рудных месторождений от ремонтных и нефтебаз. Они не отвечают техническим параметрам и оснащенности технологического оборудования при выполнении заправочных операций, не учитывают специфику проведения ТОиР в полевых условиях: имеют морально устаревшее технологическое оборудование, низкую производительность и невозможность создания рабочих напоров для продавливания консистентных смазок, повторного использования отработанных масел и реализации степени очистки выдаваемых потребителю горюче-смазочных материалов (ГСМ) и т.д. [6, 15, 33]. Исходя из этого, необходимо совершенствовать требования, предъявляемые к подвижным средствам заправки и предлагать пути их решения, одним из которых может быть модернизация основного агрегата мобильной установки – поршневого насоса [35, 38].

Методология

Обеспечение нормальной работы систем смазки горных машин – не единственная проблема надежного функционирования техники [40]. Централизованные системы смазки требуется заправлять, менять смазочно-охлаждающие жидкости, смазки трансмиссий, пополнять маслом и горюче-смазочными материалами (ГСМ) экскаваторную, буровую, погрузочно-доставочную технику, отличающуюся малой мобильностью, заправлять, дозаправлять и менять рабочие жидкости гидросистем горных машин [26, 42].

Необходимо отметить специфику эксплуатации горных машин, а именно значительное удаление от нефтескладов и ремонтно-обслуживающих баз. Намного быстрее произвести необходимые смазочно-заправочные и ремонтные работы на месте – без затрат времени на транспортировку техники, при этом отказы техники, за редким исключением, устраняются на месте работы машин силами выездных ремонтных бригад в передвижных ремонтных мастерских (ПРМ) [9, 10].

Таким образом, возрастает необходимость в применении мобильных агрегатов для проведения мероприятий ТОиР непосредственно на месте эксплуатации горной машины [6, 22]. Подобные мобильные агрегаты позволяют без ущерба ведения горных работ снизить загрузку мастерских, период прохождения профилактических мероприятий ТОиР, сократить неэффективный холостой пробег горной техники до мест централизованного проведения ТОиР. Они используются в том числе для перевозки и использования специального оборудования на месте аварии или проведения профилактических восстановительных работ, отличаются высокой вместительностью, практичностью, возможностью применения даже в сложных дорожных и климатических условиях [15]. Мобильные агрегаты представляют собой комплект оборудования, обеспечивающего комплексную механизацию работ по смазке и заправке горной техники жидкими маслами, консистентными лубрикаторами, горючим, водой и воздухом [5].

В комплект установки входят насосы для подачи жидких масел и консистентных смазок, барабаны с самонаматывающимися шлангами, раздаточные пистолеты, воздухораздаточный наконечник с манометром, а также арматура для соединения насосов с барабанами и монтажа насосов на емкостях со смазочными материалами [15]. Центральным элементом установки является насос, дозированно выдающий необходимое количество смазочного вещества в соответствии с картами смазки или заправки. Гидравлические насосы предназначены для централизованных систем смазки, в частности для распределения отмеренных доз смазывающего материала, подающихся к трущимся парам, и могут быть использованы для систем смазки горных машин карьеров, а также для других машин и механизмов, требующих регулярной смазки [25, 36].

Важной особенностью таких насосов возвратно-поступательного действия – плунжерных и поршневых – является возможность регулировать подачу смазочных веществ без остановки рабочих процессов [29]. Совершенствование насосов в настоящее время продолжается в следующих направлениях:

- повышение требований к герметичности (защита человека и окружающей среды при дозировании токсичных жидкостей, обеспечение безопасности при дозировании взрывоопасных смесей, экономия при дозировании дорогих жидкостей или дозировании жидкостей, которые необходимо защищать от контакта с воздухом);

- уменьшение погрешности дозирования (по требованию технологического процесса или из экономических соображений);

- повышение равномерности подачи (недостатком, исходя из принципа действия возвратно-поступательного насоса, является колебание подачи внутри каждого цикла «всасывание – нагнетание»);

- повышение КПД насоса и в целом насосного агрегата (часто насос работает в постоянном режиме и экономия затрат может быть существенной);

- повышение надежности насоса (увеличение срока службы узлов насосного агрегата, тем самым повышение наработки между отказами) [35].

В возвратно-поступательных насосах перемещение лубрикатора или топлива происходит за счет полного хода в виде возвратно-поступательного движения уплотненного в цилиндре поршня (плунжера). Структура насосного агрегата представлена на рис.1. При движении поршня 2 в цилиндре насоса 1 вправо происходит увеличение объема рабочей камеры 5, давление в ней уменьшается и становится меньше давления во входном Р1 и выходном р2 каналах. Всасывающий клапан 3 открывается, нагнетательный клапан 4 закрывается, флюид протекает из всасывающего трубопровода в цилиндр и заполняет его рабочее пространство. При движении поршня влево давление в рабочей камере увеличивается, становится больше значений Р1 и Р2, всасывающий клапан закрывается, а нагнетательный клапан открывается. Весь объем жидкости, заключенный в цилиндре, вытесняется в напорный трубопровод. Рабочий цикл завершается.

Число циклов (двойных ходов поршня) в единицу времени выбирается, исходя из динамики протекания жидкости в рабочей части насоса, определяется ее свойствами, работой всасывающего и нагнетательного клапанов [33].

Описанный принцип действия возвратно-поступательных насосов реализован конструкциями различных типов, построением самих насосных головок и их приводных механизмов. Различные типы привода обеспечивают разные динамические характеристики движения поршня [1, 8].

Привод насоса определяет динамику протекания процесса дозирования в насосных головках и подачи жидкости во всасывающем и напорном трубопроводах, величину мертвого объема в дозирующей головке при регулировании длины хода плунжера, КПД агрегата и его надежность.

В настоящее время применяются приводы насосов с кривошипно-шатунным и эксцентриковым механизмами преобразования вращательного движения приводного двигателя в возвратно-поступательные движения ползуна [9, 30].

Известно много способов построения механизмов, обеспечивающих регулирование длины хода ползуна как при остановленном насосе, так и при его работе [30]. Задача состоит в повороте эксцентрика привода на заданный угол без остановки его вращательного движения [21].

В процессе эксплуатации червячных редукторов высокие абсолютные значения и неблагоприятное направление скорости скольжения приводят к значительному нагреву зоны контакта червяка и червячного колеса, снижению вследствие этого вязкости масла в этой зоне и повышению коэффициента трения, возникают проблемы, связанные с малыми создаваемыми давлениями и небольшой производительностью. Увеличение давления и производительности приводит к интенсивному изнашиванию привода червячно-кривошипного узла с образованием свободного хода, повышается динамика износа и снижается долговечность насоса, выходит из работы насос, что может вызвать остановку объектов подготовки и сбора смазочных вещества, что в свою очередь приведет к отказам горной техники [1, 12].

Предложен зубчато-эксцентриковый привод с детерминированным сложным движением приводного и ведомого зубчатых колес, отвечающих за возвратно-поступательное движение поршня, которое обеспечивает подачу масла под высоким давлением в систему смазки при проведении смазочно-заправочных операций по техническому обслуживанию горных машин карьеров [23].

Обсуждение

Для преобразования вращательного движения коленчатого вала в возвратно-поступательное линейное движение поршня в предлагаемом устройстве используются только два зубчатых колеса, что позволяет упростить конструкцию поршневого устройства, обеспечить его компактность при возможности передачи значительных усилий на поршень и повысить долговечность и надежность работы устройства [12, 24]. Установка первого и второго зубчатых колес с эксцентриситетом относительно их центров симметрии, а именно, оси вращения коленчатого вала с первым зубчатым колесом и продольной оси кривошипного элемента со вторым зубчатым колесом обеспечивает сложное вращательно-поступательное движение центров зубчатых колес в плоскости их зацепления.

Возможность поворота эксцентрика и его фиксации в различных угловых положениях относительно шейки коленчатого вала позволяет формировать нужный суммарный эксцентриситет первого зубчатого колеса относительно оси вращения коленчатого вала и тем самым задавать требуемый ход поршня [24].

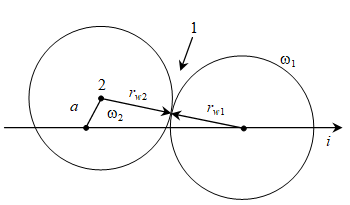

Для теоретической оценки закономерностей движения поршня зубчато-эксцентрикового качающего узла привода определим, как зависит ход поршня S от угла поворота ведущего зубчатого колеса φ. Для этого необходимо вывести закон движения выходного вала плоского механизма с кинематической парой 4-го класса, рассмотреть плоскопараллельное движение твердого тела (рис.2).

Рис.1. Структура поршневого смазочно-заправочного агрегата

Рис.2. Схема зубчато-эксцентрикового качающего узла привода rw1 = rw2, а = е

Зубчатое зацепление обеспечивает качение без скольжения окружности радиусом rw1 и окружности радиусом rw2. Скорость в точке 1, с учетом отсутствия проскальзывания, в векторном выражении будет равна:

где i,j,k – единичные векторы трехмерного пространства.

Так как точка 2 движется вдоль прямой, получим:

Составим систему уравнений для ω2 и v3:

Движение плоское, поэтому скорости с учетом проекции будут равны

Проецируя (3) на i, j, k, получим:

Следовательно, имеем:

Таким образом, при заданном положении механизма решение получается подстановкой формул (7)-(9) в (10).

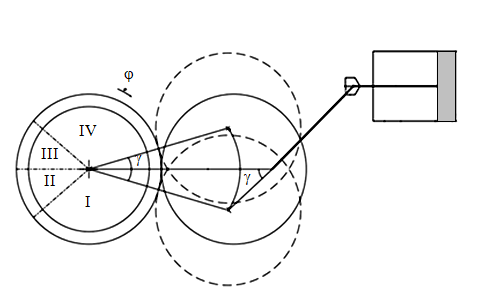

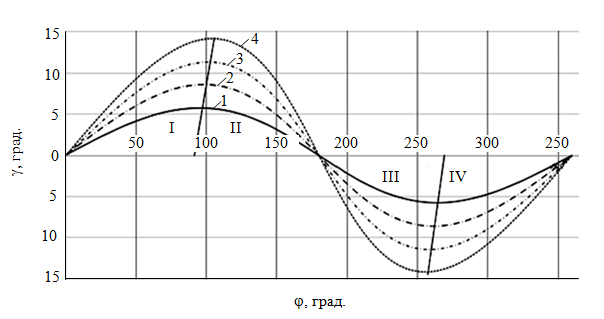

Сложное вращательно-качательное движение включает собственно вращение колес вокруг своих осей без скольжения и начальное движение эксцентрично расположенного колеса по дуге в пределах ±γ, величина которого определяется величиной эксцентриситета ведомого колеса. При работе ведомое эксцентрически посаженное колесо вращается с ускорением и замедлением, преодолевая участки I-II и III-IV за одинаковое время (рис.3).

После оценки траектории движения и вывода математических формул, описывающих движение двух дисков, полное уравнение перемещения движения поршня для схемы на рис.3 запишется в виде конечной формулы:

где rw1 и rw2 – начальный радиус первого и второго зубчатого колеса; е2 – эксцентриситет ведомого зубчатого колеса; S – ход поршня.

Для определения локальной скорости движения поршня возьмем производную по φ:

Ускорение поршня получаем как производную от скорости:

Исходя из закона движения поршня, ход поршня при заданном значении межосевого расстояния зависит от эксцентриситета, также как и угол качания γ ведомого зубчатого колеса

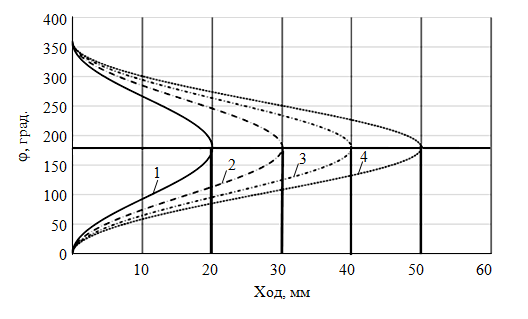

Для доказательства полученного вывода построим графики зависимостей хода поршня и угла качания от эксцентриситета, выразив значение эксцентриситета в виде безразмерной величины как числовое отношение эксцентриситета к межосевому расстоянию (рис.4, 5).

Рис.3. Траектория движения характерных точек качающего механизма насоса с зубчато-эксцентриковым приводом I – IV – зоны моделирования; φ – угол поворота ведущего зубчатого колеса; γ – угол качания ведомого колеса

Рис.4. Зависимость хода поршня от угла поворота кривошипа 1 – 0,1; 2 – 0,66; 3 – 0,5; 4 – 0,4

Рис.5. Изменение угла качания от угла поворота ведущего зубчатого колеса 1 – 0,1; 2 – 0,66; 3 – 0,5; 4 – 0,4

Рис.6. 3D-модель стенда

Из графиков на рис.4, 5 хорошо видно, что ход поршня зависит от эксцентриситета, а также от угла поворота ведомой шестерни. В конструкции предлагаемого привода для обеспечения компактности проектируемого насоса следует учитывать конечную максимальную длину кривошипа, при которой максимальное значение геометрической подачи слегка увеличивается и смещает угол поворота φ, при котором достигается максимальная подача.

Чтобы убедиться в правильности теоретических расчетов, рассмотрим второй вариант исполнения преобразования вращательного движения зубчатых колес в возвратно-поступательное движение плунжера с реализованным переменным передаточным отношением. С этой целью на базе кафедры машиностроения Санкт-Петербургского горного университета был собран стенд (рис.6), состоящий из обычных колес с эвольвентным профилем зуба, имеющих различные оси вращения, смещенные на одинаковые расстояния е по отношению к геометрическим центрам. Главное условие – неизменное межосевое расстояние – сохраняется.

В ходе эксперимента удалось смоделировать начальные положения зацепления зубчатых колес, которые позволяют менять передаточное число при неизменном постоянном межосевом расстоянии. Вследствие изменения положения первоначального зацепления приводного и ведомого колес на угол φ можно регулировать ход плунжера, изменяя величину эксцентриситета, тем самым увеличивая или уменьшая подачу смазочных веществ. Полученные экспериментальные данные были обработаны при помощи универсальной программной системы конечно-элементного анализа ANSYS. На рис.7 представлены 2 из 14 смоделированных возможных положений.

Отмеченные на рис.7 красным цветом траектории перемещения точек на впадине и вершине зубьев приводной шестерни подтверждают зависимость хода поршня от изменения эксцентриситета. Возможность поворота эксцентрика и его фиксации в различных угловых положениях позволяет формировать нужный суммарный эксцентриситет и тем самым задавать требуемый ход поршня, обеспечивая необходимое перемещение зубчатых колес. Насос, оснащенный предложенным механизмом преобразования движения, обеспечивает упрощение конструкции поршневого насоса, его компактность при возможности передачи значительных усилий на поршень и повышает долговечность и надежность работы устройства.

Заключение

С целью сокращения затрат времени и ресурсов на разработку и внедрение поршневых насосов требуется повсеместно применять современные подходы к проектированию, с уточнением и усовершенствованием методик дальнейших стендовых испытаний. Разработка и применение новых математических моделей для дальнейших изменений конструктивных параметров насоса позволяют существенно сократить расходы на такие виды работ, как проектные, экспериментальные и пусконаладочные, а также снизить время на внедрение более совершенных конструкций.

Теоретически доказано и экспериментально подтверждено, что угол поворота ведущей шестерни качающего узла зубчато-эксцентрикового привода насосного смазочно-заправочного агрегата для технического обслуживания горных машин карьеров является функцией углов поворота и качания ведомой шестерни с эксцентрично расположенной осью вращения, совершающей возвратно-поступательное движение с детерминированным несимметричным по абсолютной величине полупериодов цикла прямого и обратного хода вместе с поршнем насосного агрегата, при этом ход последнего определяется эксцентриситетами установки ведущей и ведомой шестерен и разностью фаз их установки в исходном положении качающего узла.

Имитационная модель процесса функционирования качающего узла зубчато-эксцентрикового привода насосного смазочно-заправочного агрегата технического обслуживания горных машин карьеров, включающая функции детерминированного изменения величин параметров, разности фаз и величин эксцентриситетов ведущей и ведомой шестерни, и геометрических размеров элементов качающего узла, позволяет оценить величину хода поршня, изменение его скорости и ускорения.

Рис.7. Моделированные работы зубчато-эксцентрикового механизма в среде AYSYS

Поршневой насосный агрегат с зубчато-эксцентриковым приводом, входящий в номенклатуру ПРМ, позволит осуществлять заправку смазочных систем горных машин непосредственно на месте их функционирования без потери времени и ресурса на перегон машины до мест ТО. При этом модернизированный насосный агрегат может работать с различными по плотности и текучести смазочными материалами – от консистентных смазок до рабочих жидкостей гидросистем. Таким образом, подобные агрегаты могут выступать эффективным альтернативным вариантом насосных агрегатов с кривошипно-шатунным механизмом, особенно когда идет речь о мощных агрегатах. Насосы с кривошипно-шатунным приводом эффективны при установленной мощности двигателя до 3-5 кВт, с повышением мощности существующих насосных агрегатов увеличение загрузки механизма привода ведет к интенсивному изнашиванию червячно-кривошипного узла с образованием свободного хода, что увеличивает динамическую составляющую, приводит к возникновению ударной нагрузки при обратном ходе и в конечном счете резкой интенсификации деградационных процессов, снижению ресурса. Предлагаемая конструкция привода лишена этих недостатков, так как зубчатая эксцентриковая передача не допускает размыкания зубьев, способна передавать значительные усилия, обеспечивая детерминированное возвратно-поступательное движение поршня при возможности регулирования его хода и тем самым подачу без остановки насосного агрегата при проведении смазочно-заправочных операций в рамках технического обслуживания горных машин на карьерах и снижение трудоемкости этих работ.

Литература

- Vlasov Yu.A., Spirin E.N., Lyapin A.N. et al. Analysis of the reasons of low operational reliability of career dump trucks. Scientific review. Technical sciences. 2016. N 5, p. 37-44 (in Russian).

- Borovkova I.I., Zaslavskii A.V., Kuzenkov N.V. Application of dosing pumps and pumping units Grundfos in the project of the Sochinskaya TPP. Energosberezhenie i vodopodgotovka. 2005. N 3, p. 68-70 (in Russian).

- Bules P.A. Ensuring the reliability of hydraulic mining excavators during their operation in open pit mines in Russia: Avtoref. dis. ... kand. tekhn. nauk. Natsionalnyi issledovatelskii tekhnologicheskii universitet “MISiS”. Moscow, 2016, p. 22 (in Russian).

- Velikanov V.S. Mining excavator working equipment load forecasting according to a fuzzy-logistic model. Journal of Mining Institute. 2020. Vol. 241, p. 29-36. DOI: 10.31897/pmi.2020.1.29

- Verzhansky A.P., Ostrovsky M.C., Mnatsakanian V.U. Modern Technology for Maintenance and Repair of Mining Machinery and Equipment. Mining informational and analytical bulletin (scientific and technical journal). 2014. N S1, p. 422-449 (in Russian).

- Gmyrya S.V. The relevance of the use of mobile mechanical repair workshops. News of the Tula state university. Sci-ences of Earth. 2015. N 6-1, p. 93-97 (in Russian).

- Gosman A.I. The use of a centralized lubrication system on the example of an EKG-10 excavator. Gornaya promysh-lennost. 2007. N 3 (73), p. 42-43 (in Russian).

- Gosmann A.I., Eliseev E.V., Konovalov D.B. Lincoln automatic lubrication system for power shovels. Russian min-ing industry. 2010. N 5, p. 40-41 (in Russian).

- Zuev A.G., Dyachkov A.Yu. Dosing pumps: innovative developments. Neft. Gaz. Novatsii. 2010. N 9, p. 32-35 (in Russian).

- Ivanova P.V., Kuvshinkin S.Yu. The range of permissible values of the parameters of the working equipment of a mining excavator. Sbornik materialov V vserossiiskoi, 58 nauchno-prakticheskoi konferentsii molodykh uchenykh “Rossiya molodaya”, Kemerovo, 16-19 aprelya 2013. Kemerovo: Kuzbasskii gosudarstvennyi tekhnicheskii universitet, 2013. Vol. 1, p. 87-88 (in Russian).

- Ivanova P.V., Kuvshinkin S.Yu., Shibanov D.A. Fault tolerance assessment of modern open-pit excavators manufac-tured by IZ-KARTEX named after PG Korobkov. Innovatsii na transporte i v mashinostroenii: sbornik trudov IV mezhdu-narodnoi nauchno-prakticheskoi konferentsii, 28-29 aprelya 2016. St. Peterburg: Natsionalnyi mineralno-syrevoi universitet “Gornyi”, 2016. Vol. 2, p. 157-159 (in Russian).

- Kazymova E.N.O., Golovanov O.A. Modernization of plunger pump for dispensing of toxic fluids. Computational nanotechnology. 2016. N 1, p. 63-73 (in Russian).

- Katanov B.A. Mining excavator reliability and ways to improve it. Vestnik Kuzbasskogo gosudarstvennogo tekhnicheskogo universiteta. 2003. N 5, p. 47-48 (in Russian).

- Katanov B.A. On the reliability of mining excavators. Gornyi informatsionno-analiticheskii byulleten. 2005. N 3, p. 88-91 (in Russian).

- Kvaginidze V.S., Koretskii V.B., Chupeikina N.N. Mobile repair shops in open pit mining. Gornyi informatsionno-analiticheskii byulleten. 2007. Vol. 17. N 3, p. 360-364 (in Russian).

- Kovalchuk S.N. Effect of operating conditions on wear intensity of mining machinery reducers. Bulletin of the Kuzbass State Technical University. 2012. N 1(89), p. 31-34 (in Russian).

- Kovshov S.V., Pasynkov A.V. Evaluation of dust emissions during transportation of rock mass at deposits devel-oped open pit mine. News of the Tula state university. Sciences of Earth. 2020. N 2, p. 78-87 (in Russian).

- Shibanov D.A., Shishlyannikov D.I., Ivanova P.V., Ivanov S.L. Complex assessment of the factors defining an oper-ating time of excavators EKG a new product line of “IZ-KARTEX”. Mining equipment and electromechanics. 2015. N 9(118), p. 3-9 (in Russian).

- Korneev S.V. Methodology for improving the system of maintenance of road, construction and hoisting-and-transport machines: Avtoref. dis. ... d-r tekhn. nauk. Omsk: Sibirskaya gosudarstvennaya avtomobilno-dorozhnaya akademi-ya, 2003, p. 34 (in Russian).

- Zagaynov M.A., Kostenkov E.A., Kuznetsov D.S. Lubrication of bearings as a way to prevent machine failure. Inter-national Journal of Humanities and Natural Sciences. 2019. Vol. 9-1, p. 72-75 (in Russian).

- Kuzenkov N.V. Drive designs for low capacity dozing pumps. Industrial Automatic Control Systems and Control-lers. 2006. N 1, p. 35-37 (in Russian).

- Kurganov V.M., Gryaznov M.V., Kolobanov S.V. Assessment of operational reliability of quarry excavator-dump truck complexes. Journal of Mining Institute. 2020. Vol. 241, p. 10-21. DOI: 10.31897/pmi.2020

- Prozorov L.K., Garmash V.B., Lazovskii L.I., Gaevskaya O.I. Patent N 2333463 RF. A method for controlling and monitoring the performance of a plunger dosing pump and a device for its implementation. Publ. 10.09.2008. Bul. N 25 (in Russian).

- Sevastyanov A.V., Tretyakov R.S., Safronchuk K.A., Knyazkina V.I., Ivanov S.L. Patent N 2716521 RF. Pump piston device. Publ. 12.03.2020. Byul. N 8 (in Russian).

- Dolgushin A.A., Denisov A.A. Patent N 68646 U1 RF. Lubricant dispenser for centralized lubrication system. Publ. 27.11.2007 (in Russian).

- Pozhidaev Yu.A., Maltseva D.A., Balandyuk I.P. Method of lubrication of friction units of mechanical systems and control device of the lubrication system. Sbornik nauchnykh trudov 5-i Mezhdunarodnoi nauchno-prakticheskoi konferentsii “Tekhnika i tekhnologii: puti innovatsionnogo razvitiya”, 29-30 iyunya 2015, Kursk, Rossiya. Moscow: Universitetskaya kniga, 2015, p. 178-179 (in Russian).

- Shakhanov N.I., Varfolomeev I.A., Ershov E.V., Yudina O.V. Predicting equipment failures in conditions of a small number of breakdowns. Vestnik Cherepovetskogo gosudarstvennogo universiteta. 2016. N 6 (75), p. 36-41 (in Russian).

- Pronin E.M., Vasilev V.E., Tsvetkov V.Y. The factors defining the stability and sustainable development of mineral and raw materials enterprises and the factors’ influence оn the activity results evaluation. Journal of Mining Institute. 2011. Vol. 191, p. 176-182 (in Russian).

- Svechnikov A.N. Installation for lubrication of units and assemblies of machines. Molodezh i nauka. 2016. N 7, p. 140-140 (in Russian).

- Sevastyanov A.V. Improvement and modernization of dosing equipment. Ekspozitsiya Neft Gaz. 2015. N 1 (40), p. 23 (in Russian).

- Eliseev E.V., Pashentseva O.A., Gosman A.I., Konovalov D.B. Lubrication systems: effective wear reduction. Put i putevoe khozyaistvo. 2012. N 1, p. 5-9 (in Russian).

- Smirnov V.P., Lel Yu.I. The theory of open-pit heavy vehicles. Ekaterinburg: UrO RAN, 2002, p. 355 (in Russian).

- Khabardin V.N., Chubareva М.V., Khabardina А.V., Bazaron S.I. Modern systems of machines technical maintenance and their analysis. Vestnik IrGSHA. 2014. Vol. 65, p. 101-110 (in Russian).

- Ushakov Yu.Yu. Justification of the parameters of the system of maintenance and repair of mining dump trucks: Avtoref. dis. ... kand. tekhn. nauk. Yuzhno-Uralskii gosudarstvennyi universitet (natsionalnyi issledovatelskii universitet). Ekaterinburg, 2016, p. 24 (in Russian).

- Farnin E.P. The equipment for lubricating, cleaning and fueling operations in the system of corporate services. Mo-lodezh' i nauka. 2017. N 6, p. 121-121 (in Russian).

- Khabardina A.V., Chubareva M.V. Lubrica-refueling service operations of machines and technical means of their ex-ecution in the field. Vestnik IrGSHA. 2017. N 78, p. 148-157 (in Russian).

- Charomsky A.A. Modern lubricant as a guarantee of effective operation of mining equipment. Ugol. 2016. N 11(1088), p. 19-21 (in Russian).

- Shibanov D.A. Prospects for improving the system of maintenance and repair of mining excavator produced

- by LLC “IZ-Karteks imeni P.G.Korobkova”. Perm Journal of Petroleum and Mining Engineering. 2013. N 8, p. 128-135. DOI: 10.15593/2224-9923/2013.8.14 (in Russian).

- Alekseeva L.B., Maksarov V.V. Evaluation of effect of oil film of rotor bearing. IOP Conference Series: Materials Science and Engineering. 2018. Vol. 327. Iss. 2. N 022003. DOI: 10.1088/1757-899X/327/2/022003

- Burge P. Overcoming industrial automation lubricant challenges using the right lubrication in the right application is critical and so is looking at technological advancements designed to reduce bearing wear and corrosion. URL: https://www.plantengineering.com/articles/overcoming-lubricant-challenges (date of access 22.02.2021).

- Litvinenko V.S., Sergeev I.B. Innovations as a Factor in the Development of the Natural Resources Sector. Studies on Russian Economic Development. 2019. Vol. 30, p. 637-645. DOI: 10.1134/S107570071906011X

- Safronchuk K.A., Knyazkina V.I. Ivanov S.L. Mobile lubrication and filling units to reduce mining machines and equipment downtime when providing maintenance. International Conference on Mechanical Engineering, Automation and Control Systems,

- -14 December 2018, Novosibirsk, Russian Federation. IOP Conference Series: Materials Science and Engineering, 2019. Vol. 560. N 012088. DOI: 10.1088/1757-899X/560/1/012088