Физико-математическая модель разрушения горных пород зубом фрезерной установки

- 1 — д-р техн. наук профессор Тихоокеанский государственный университет ▪ Orcid ▪ Elibrary ▪ Scopus

- 2 — канд. техн. наук доцент Тихоокеанский государственный университет ▪ Orcid ▪ Elibrary ▪ Scopus

Аннотация

В результате анализа работ по разрушению пород резцами фрезерных установок установлено, что существующие разработки не дают возможности перейти к выводу расчетных зависимостей для определения сопротивлений разрушению, либо могут быть использованы только в предварительных расчетах параметров известных по конструкции фрезерных установок. Для устранения указанных недостатков была разработана комбинированная физико-математическая модель процесса взаимодействия одиночного резца со сферическим наконечником с породой. Рассмотрение физической картины действия сил и напряжений со стороны резца со сферическими наконечниками на отделяющийся элемент породы в предельном состоянии позволило аналитически описать составляющие полного сопротивления, являющиеся математической частью физико-математической модели разрушения пород резцами. Получены аналитические зависимости для определения касательной и нормальной составляющих сопротивления разрушению пород средней крепости. Проведена проверка адекватности физико-математической модели физическому процессу разрушения пород различной крепости резцом на универсальном стенде как в полевых, так и в лабораторных условиях. Техническая оценка результатов экспериментальных исследований подтверждает достоверность разработанной физико-математической модели.

Введение

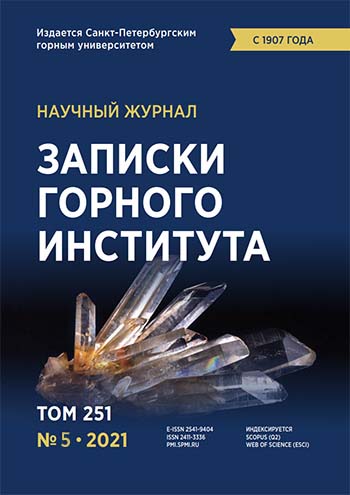

Большим достижением в развитии безвзрывных технологий открытых и подземных горных ра-бот является создание фрезерных установок и комбайнов, способных разрабатывать достаточно крепкие породы с прочностью на сжатие 50-80 МПа и более [11, 13]. В случае разработки поро-ды с коэффициентом крепости по шкале М.М.Протодьяконова до ƒ = 2, фрезы оснащают клиновидными зубьями (рис.1, а), поскольку при большей крепости их режущие кромки обламываются и инструмент начинает работать неэффективно [9]. При разрушении породы с коэффициентом крепости больше ƒ = 2, резцы (рис. 1, б) со сферическим наконечником [8, 10]. В настоящее время производители фрезерных установок и комбайнов оснащают рабочие органы машин резцами данного типа [23]. Это обусловлено рядом преимуществ сферических резцов в сравнении с клиновидными, среди которых повышенная глубина резания, симметричный износ, высокая надежность [24, 27, 41].

Рис.1. Схема взаимодействия клиновидного резца с породой (а) и сферическим наконечником с крепкой породой (б)

Процессу разрушения клиновидным зубом мерзлых и талых мелкозернистых пород, в том числе с крупнообломочными включениями, посвящено большое число научных работ [2-4]. Существуют физико-математические модели [16, 19, 40] и надежные по точности расчетные зависимости для определения сопротивления разрушению [17, 18, 39].

Процесс взаимодействия резца со сферическим наконечником с породой сложен и мало изучен. Существуют научные разработки по моделированию процесса разрушения пород рез-цами со сферическим наконечником на основе методов конечных элементов [14, 22, 28, 30], дискретных элементов [34, 35, 37], конечных разностей [36]. Эти разработки позволяют пред-ставить распространение напряжений внутри породы от давления резца, однако не дают воз-можности перейти к выводу расчетных зависимостей для определения сопротивлений разруше-нию и к расчету необходимого крутящего момента на фрезерном рабочем органе и потребной мощности на приводе фрезы, а также всей машины в целом.

Определенный интерес представляет концепция определения параметров фрезерной уста-новки на основе корреляционных связей между прочностью породы на одноосевое сжатие и со-противление разрушению [33, 38], а также потребной мощностью и расходом топлива [14, 26]. Такой метод может быть использован в предварительных расчетах параметров известных по конструкции фрезерных установок, но при создании новых типов машин требуются уточненные зависимости для определения сопротивлений разрушению отдельным резцом, а, следовательно, и потребного момента на фрезе, потребной мощности и т.д.

Есть попытки моделирования процесса работы фрезерных рабочих органов с математиче-ской точки зрения [12, 32] без рассмотрения физической сущности разрушения породы резцом со сферическим наконечником. Однако, полученные уравнения для определения крутящих мо-ментов на фрезе [6, 7] без указания прочностных характеристик разрабатываемой резцами по-роды практического применения не имеют.

Определенное практическое значение имеют экспериментальные исследования процесса разрушения резцами со сферическим наконечником, проведенные в Австралии [29, 31], а также в институте угля СО РАН и Кузбасском государственном техническом университете [1].

Полученные в результате экспериментов регрессионные уравнения дают возможность определять сопротивление разрушению для ограниченного числа пород, на которых проводи-лись опыты.ми со сферическим наконечником, проведенные в Австралии [29, 31], а также в институте угля СО РАН и Кузбасском государственном техническом университете [1].

Следует отметить математическую модель разрушения горной породы, имеющую модифи-цированный вариант, учитывающий износ резца [21]. Модель позволяет определять значение усилия резания на радиальном резце при разрушении различных типов горных пород. Удовле-творительная сходимость результатов экспериментальных исследований с результатами теоре-тического моделирования позволяют сделать вывод об адекватности модели. Однако предлага-емая модель имеет ряд допущений: горная масса считается однородной изотропной средой, не учитывается взаимное влияние соседних резцов на процесс разрушения горной массы (т.е. шаг резания).

Известна модель взаимодействия резца, оснащенного сферическим наконечником, с поро-дой, позволяющая определять значение максимального сопротивления породы разрушению [20]. Несмотря на удовлетворительную сходимость результатов моделирования [25], в предла-гаемой модели не учитывается трение, неизбежно возникающее между резцом и породой. Кро-ме этого, при разработке модели принято упрощение о равномерности распределения давления по площадке контакта режущего инструмента и породы, что не позволяет учесть упругую со-ставляющую процесса разрушения.

Значительный вклад в исследование процесса разрушения горной породы внесли В.В.Нескромных и К.Н.Борисов [5], которые разработали схему разрушения-скалывания поро-ды резцом бурового долота, а также выявили роль ядра смятия на касательную составляющую сопротивления разрушению и предложили упрощенную зависимость для ее определения через напряжения скола. При всей важности выполненной работы следует отметить, что в механике деформируемого твердого тела не употребляют понятия напряжения скола. Известны напряже-ния сжатия, растяжения, сдвига и смятия. Как и чем определять напряжения скола на практике – неизвестно. Кроме того, эти исследователи не учитывают сопротивления, связанные с продви-жением ядра смятия в массиве породы, а также трение по площадке затупления [5]. В полной мере применить схему (физико-математическую модель) разрушения-скалывания к резцам со сферическим наконечником затруднительно, поскольку по конструктивным признакам эти рез-цы существенно отличаются друг от друга.

Анализ научных источников свидетельствует об актуальности разработки комбинирован-ной физико-математической модели процесса взаимодействия с породой одиночного резца со сферическим наконечником.

Методология

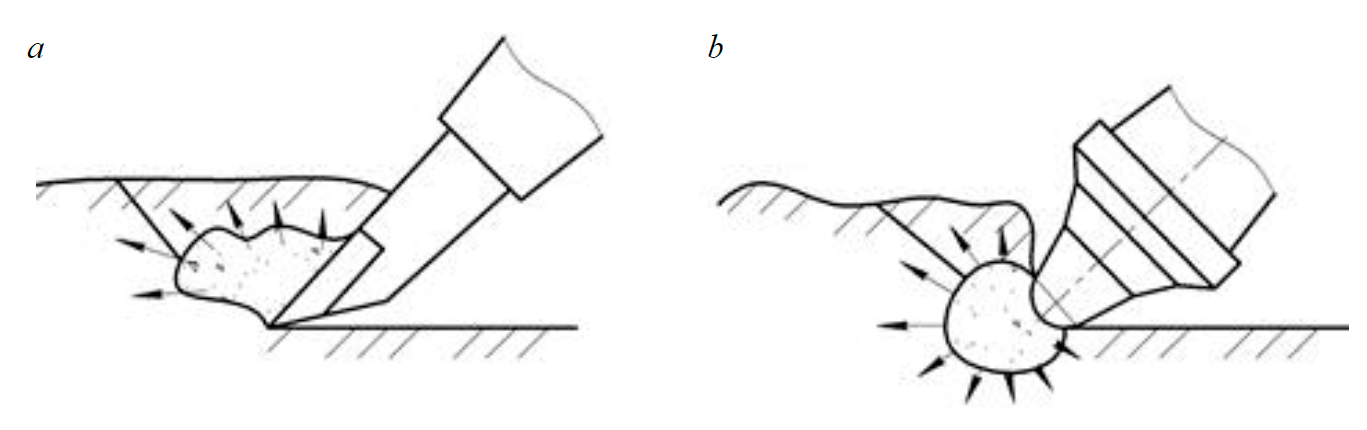

Наблюдения во время многочисленных и длительных экспериментальных исследований в Тихоокеанском государственном университете процесса разрушения мерзлых мелкозернистых, сланцевых пород, а также бетона резцами с наконечниками клиновидной и сферической формы показывают, что дно прорези, оставляемой резцом, имеет всегда гладкую поверхность, а отделяемые куски (элементы) породы – неровную (рваную). Неровность поверх-ности отделяемых элементов породы свидетельствует о том, что в конечном итоге отделение идет за счет напряжений разрыва. Перед резцом в нижней части прорези формируется ядро смятия, ко-торое оказывает давление на вышележащий слой породы и вызывает отделение элементов по-роды тогда, когда наступает предельное состояние. В предельном состоянии давление со сто-роны ядра смятия на вышележащий слой породы равно сопротивлению отделения верхнего слоя. На рис.2 изображена схема предельного состояния взаимодействия с породой резца со сферическим наконечником в момент отделения верхнего слоя. Это изображение и есть физиче-ская модель процесса разрушения породы.

Рис.2. Физическая картина действия сил и напряжений со стороны резца на отделяющийся элемент породы в предельном состоянии

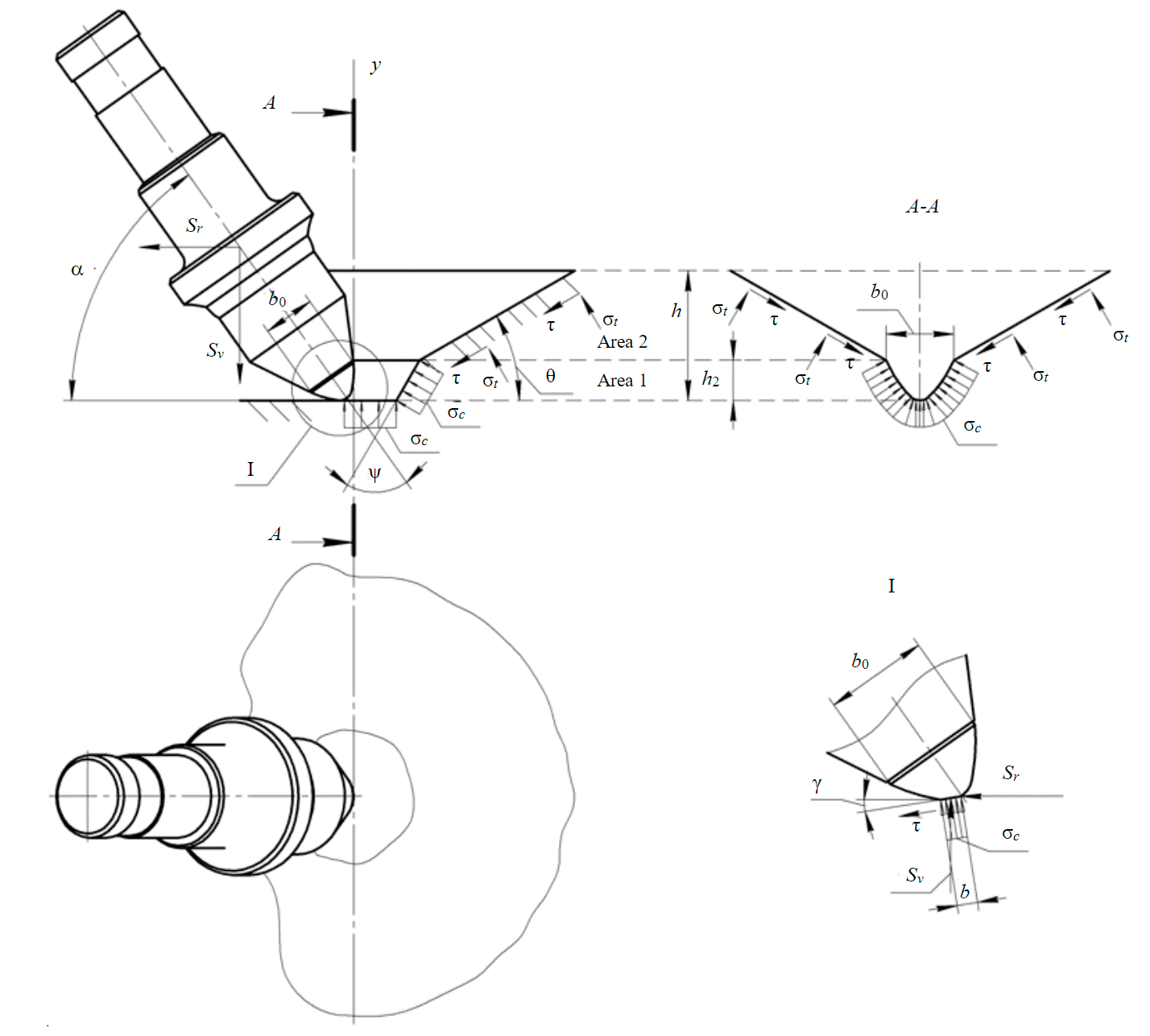

Целесообразно эту схему разбить на две области. Первая область – это поверхность, огра-ниченная ядром смятия. Высота этой области h2, ширина ограничена боковыми поверхностями сферического наконечника, а внизу основанием ядра смятия. Первая область изображена на рис.3, а, вторая – область отделения – на рис.3, б.

Рассмотрение приведенной на рис.3 физической модели процесса разрушения позволяет приступить к аналитическому определению составляющих полного сопротивления, а именно к математической части общей комбинированной модели.

Горизонтальная составляющая сопротивления разрушению есть сумма горизонтальных со-ставляющих в первой и второй области прорези:

Нормальная составляющая представляет собой

В свою очередь,

где Sx1 горизонтальная составляющая давления на лобовую поверхность ядра уплотнения.

Если выделить на лобовой поверхности ядра уплотнения полукруглую полосу шириной dt, то действующая перпендикулярно к элементарной площадке dF1 сила будет равна

Horizontal projection

Полное давление на лобовую поверхность ядра уплотнения

учитывая, что h2/l = cosaα2, l = h2/cosα2, после интегрирования

Сила трения ядра уплотнения по нижней грани

где ƒ – коэффициент трения породы о породу; r1 – радиус ядра уплотнения по нижней его грани.

Касательная составляющая силы трения резца на площадке затупления (рис.3, а)

где μ угол трения породы о сталь; b – диаметр площадки затупления.

Нормальная составляющая в области 2

где Sy1 – сила давления сминающих напряжений на лобовую грань ядра уплотнения; St – сила давления сминающих напряжений на торцевую грань ядра уплотнения; ; – нормальная составляющая силы трения о площадку износа;

Рис.3. Схемы действия сил и напряжений в предельном состоянии на отделяемый элемент породы: а – область ядра смятия; б – область отрыва

; – площадь торцевой грани ядра уплотнения;

Касательная составляющая сопротивления разрушению в области 2 (см. рис.2) может быть определена путем интегрирования нормальных σ и касательных τ напряжений. Область породы 2 представляет собой половину усеченного конуса. Высота усеченного конуса равна h – h2, а угол наклона поверхности отделения θ (рис.3, б). Если выделить на поверхности отделения радиусом R полосу шириной dl, а на полосе обозначить бесконечно малую полосу dF = dldrR, то усилия на эту элементарную площадку будут равны: в горизонтальном направлении

в вертикальном направлении

После интегрирования уравнений (14) и (15) по dr и dR получим

Если принять допущение, что r2 = b0/2, где b0 – диаметр резца в месте установки твердосплавного наконечника, то

После подстановки в (16) и (17) пределов интегрирования получим

Путем сложения составляющих сопротивлений в областях 1 и 2, а также сопротивлений, связанных с затуплением, определяются расчетные зависимости полного сопротивления разру-шению породы резцом со сферическим наконечником. Таким образом

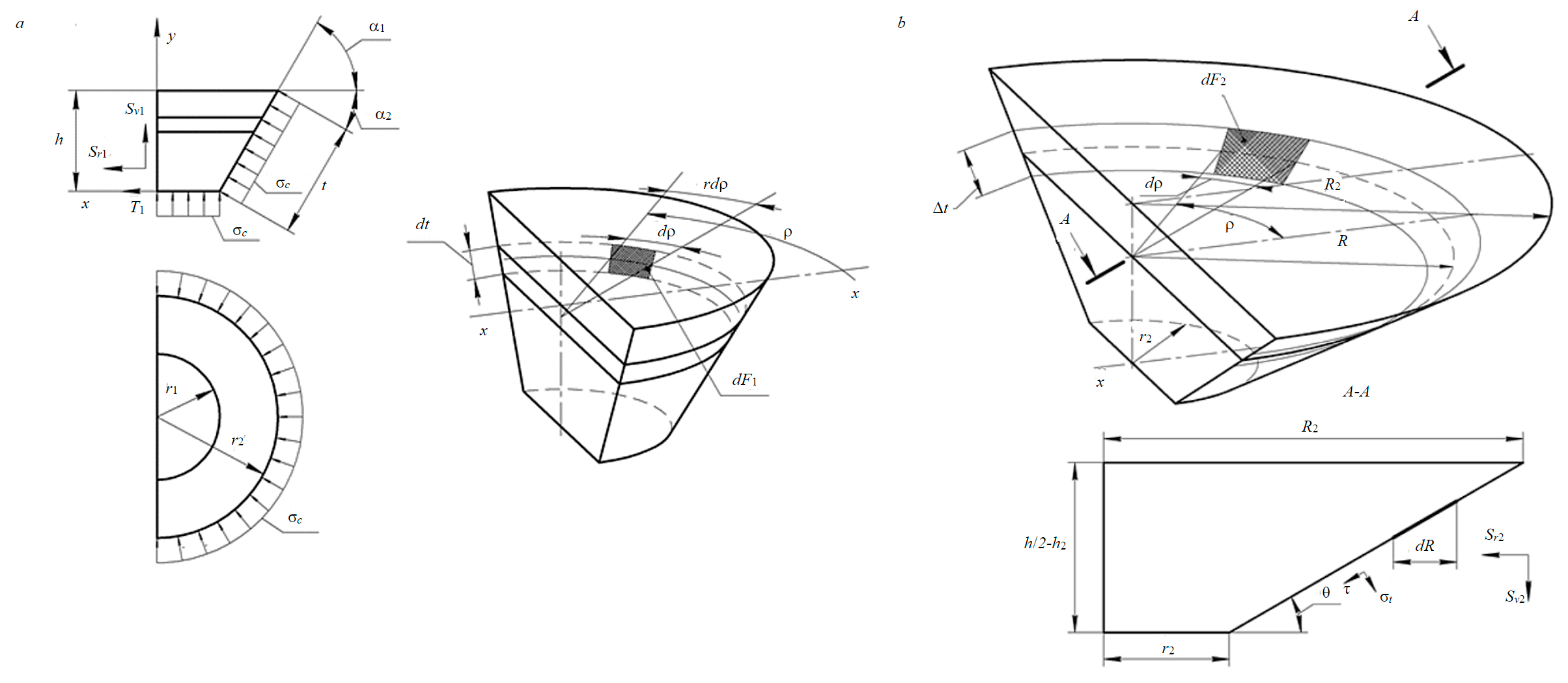

Рис.4. Стенд для разрушения пород 1 – насосная станция; 2 – гидрораспределитель; 3 – тяговый гидроцилиндр; 4 – направляющие балки; 5 – опорные стойки; 6 – тензометрическая тележка; 7 – резец; 8 – блок породы; 9 – блок тензометрической аппаратуры

С целью проверки функциональных зависимостей (21), (22), составляющих основу разработанной физико-математической модели, на сходимость с экспериментальными значениями были проведены опыты по разрушению резцами фрезерного комбайна Wirtgen 2600SM некоторых пород и материалов – мерзлый песок, относящийся по шкале М. М.Протодьяконова к VI категории с коэффициентом крепости 2; сланец средней крепости V категории с коэффициентом крепости 4; бетон с прочностью на сжатие 60 МПа и плотностью 2320 кг/м3. Разрушение проводилось на универсальном стенде (рис.4) как в полевых, так и в лабораторных условиях. Опыты по разрушению сланцевых пород осуществлялись непосредственно в карьере, при этом стенд агрегатировался с трактором.

При испытании пород на срез со сжатием и растяжение косвенным методом диаметрально-го сжатия использовались образцы высотой 100 мм и диаметром 71,4 мм. Напряжения смятия определялось путем вдавливания в породу стального пуансона с помощью универсальной ис-пытательной машины УММ-50 (ГОСТ 7855-61).

Стенд для разрушения пород работает следующим образом. По направляющим в балках 4 перемещается тензометрическая тележка 6, несущая рабочий орган 7. Разрушение породы 8 происходит послойно. Толщина стружки изменяют при помощи винтового устройства. Кон-струкцией стенда предусмотрена постановка его на лыжи и сцепка с тяговой машиной. Это дает возможность проводить эксперименты в полевых условиях.

В ходе экспериментальных исследований определялись параметры оставляемой резцом прорези: угол развала θ [15], углы α1, α2, высота h2, а также размеры r1 и r2, определяющие форму ядра уплотнения. Выполнить такие замеры на крепких породах достаточно просто, поскольку ядра уплотнения часто отделяются вместе с областью отрыва, а вид и цвет ядер уплотнения значительно отличаются от породы в области отрыва.

Обработка зафиксированных максимальных значений составляющих сопротивлений разрушению по осциллограммам Sr и Sb вполне согласуется с результатами расчета по зависимостям (21), (22) разработанной математической модели процесса разрушения пород резцами фрезерных комбайнов. Результаты расчета, полученные по зависимостям (21), (22), отличаются от экспериментальных не более, чем на 12-13 %, что свидетельствует о правильности принятых исходных положений при разработке физико-математической модели.

Заключение

Разработанная физико-математическая модель процесса разрушения горных пород одиночным резцом со сферическим наконечником и полученные аналитические зависимости для определения касательной и нормальной составляющих сопротивления разрушению дают обоснованную возможность при известной крепости породы, количестве резцов и их траектории движения по забою вычислять крутящие моменты на рабочих органах фрезерных установок, потребную мощность на их привод и, следовательно, фактическую производительность.

Литература

- Герике П.Б. Поиск инструмента для механического разрушения прочных породных массивов / П.Б.Герике, Б.Л.Герике // Горный информационно-аналитический бюллетень. 2012. № S2. С. 241-265.

- Зайцев В.И. Эффективность использования долот PDС / В.И.Зайцев, А.В.Карпиков, В.В.Че // Науки о Земле и недропользование. 2014. № 5 (48). С. 58-66.

- Инновационные подходы к конструированию высокоэффективного породоразрушающего инструмента / А.Я.Третьяк, В.В.Попов, А.Н.Гроссу, К.А.Борисов // Горный информационно-аналитический бюллетень. 2017. № 8. С. 217-222. DOI: 10.25018/0236-1493-2017-8-0-225-230

- Катанов Б.А. Использование стержневых резцов как разрушающего инструмента пород средней крепости / Б.А.Катанов, В.Г.Внуков // Вестник Кузбасского государственного технического университета. 2004. № 6.1. С. 29-33.

- Нескромных В.В. Аналитическое исследование процесса резания-скалывания горной породы долотом с резцами PDC / В.В.Нескромных, К.И.Борисов // Известия Томского политехнического университета. 2013. Т. 323. № 1. С. 191-195.

- Остановский А.А. Теоретические аспекты адаптивного процесса резания горных пород / А.А.Остановский, М.А.Васин // Горный информационно-аналитический бюллетень. 2014. № 2. С. 198-203.

- Попов С.Н. Алгоритм расчета энергии контактного взаимодействия режущего инструмента баровой машины в условиях изнашивания с закрепленным абразивом / С.Н.Попов, С.В.Андриенко // Новые материалы и технологии в металлургии и машиностроении. 2013. № 2. С. 138-146. DOI: 10.15588/.v0i2.99623 (на украинском).

- Прокопенко С.А. Перспективные конструкции резцов для повышения сортности добываемого шахтами угля // Уголь. 2017. № 4. С. 29-31. DOI: 10.18796/0041-5790-2017-4-29-31

- Прокопенко С.А. Повышение эффективности разрушения горных пород спаренной работой резцов с разными наконечниками / С.А.Прокопенко, М.Чехлар // Уголь. 2018. № 11. С. 18-21. DOI: 10.18796/0041-5790-2018-11-18-21

- Прокопенко С.А. Эволюция конструкции резцов для шахтных комбайнов / С.А.Прокопенко, В.С.Лудзиш // Горная промышленность. 2015. № 2 (120). С. 65.

- Пути развития теории разрушения углей и горных пород резцовым инструментом / А.Б.Жабин, А.В.Поляков, Е.А.Аверин и др. // Уголь. 2019. № 9. С. 24-28. DOI: 10.18796/0041-5790-2019-9-24-28

- Пушмин П.С. Особенности механизма разрушения твердой горной породы алмазным породоразрушающим инструментом / П.С.Пушмин, Г.Р.Романов // Науки о Земле и недропользование. 2014. № 5 (48). С. 67-72.

- Состояние научных исследований в области разрушения горных пород резцовым инструментом на рубеже веков / А.Б.Жабин, А.В.Поляков, Е.А.Аверин, В.И.Сарычев // Известия Тульского государственного университета. Науки о Земле. 2018. № 1. С. 230-247. DOI:10.24410/px6n-5y37

- Сысоев Н.И. Применение метода конечных элементов для определения конструктивных параметров буровых резцов / Н.И.Сысоев, Чу Ким Хунг // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2015. № 4 (185). С. 73-80. DOI: 10.17213/0321-2653-2015-4-73-80

- Чебан А. Ю. Экспериментальные исследования процесса разрушения породы резцами фрезерного рабочего органа // Вестник ТОГУ. 2012. № 1 (24). С. 125-128.

- Шемякин С.А. Аналитические теории определения сопротивлений резанию (рыхлению) мерзлых пород и их применение в практике расчета землеройной техники: монография / С.А.Шемякин, Е.А.Шишкин. Хабаровск: Изд-во Тихоокеанского государственного университета, 2014. 143 с.

- Шемякин С.А. Определение сопротивления резанию мерзлых пород глубокоблокированным (щелевым) способом / С.А.Шемякин, А.Ю.Чебан // Горное оборудование и электромеханика. 2015. № 6 (115). С. 39-44.

- Шемякин С.А. Технико-технологические решения разработки мерзлых пород в горном деле и строительстве: Монография / С.А.Шемякин, Ю.А.Гамоля, А.Ю.Чебан. Хабаровск: Изд-во Дальневосточного государственного университета путей сообщения, 2017. 188 с.

- A theoretical model for estimating the peak cutting force of conical picks / X.Li, S.Wang, S.Ge et al. // Experimental Mechanics. 2018. Vol. 58. P. 709-720. DOI: 10.1007/s11340-017-0372-1

- Bao R.H. Estimating the peak indentation force of the edge chipping of rocks using single point-attack pick // Rock mechanics and rock engineering. 2011. Vol. 44. P. 339-347. DOI: 10.1007/s00603-010-0133-2

- Bilgin N. Effect of replacing disc cutters with chisel tools on performance of a TBM in difficult ground conditions / N.Bilgin, H.Copur, C.Balci // Tunnelling and underground space technology. 2012. Vol. 27. Iss. 1. P. 41-51. DOI: 10.1016/j.tust.2011.06.006

- Carbonell J.M. Modelling of tunnelling processes and rock cutting tool wear with the particle finite element method (PFEM) / J.M.Carbonell, E.Onate, B.Suarez // Computational mechanics. 2013. Vol. 52. P. 607-629. DOI: 10.1007/s00466-013-0835-x

- Dewangan S. Wear assessment of conical pick used in coal cutting operation / S.Dewangan, S.Chattopadhyaya, S.Hloch // Rock mechanics and rock engineering. 2015. Vol. 48. P. 2129-2139. DOI: 10.1007/s00603-014-0680-z

- Dominant rock properties affecting the performance of conical picks and the comparison of some experimental and theoretical results / N.Bilgin, M.A.Demircin, H.Copur et al. // International journal of rock mechanics and mining sciences. 2006. Vol. 43. Iss. 1. P. 139-156. DOI: 10.1016/j.ijrmms.2005.04.009

- Goktan N. A semi-empirical approach to cutting force prediction for point-attach picks / R.M.Goktan, N.Gunes // Journal of the southern African institute of mining and metallurgy. 2005. Vol. 105. Iss. 4. P. 257-263.

- Gunes Yilmaz N. Rock cuttability assessment using the concept of hybrid dynamic hardness (HDH) / N.Gunes Yilmaz, D.Tumac, R.M.Goktan // Bulletin of engineering geology and the environment. 2015. Vol. 74. P. 1363-1374. DOI: 10.1007/s10064-014-0692-7

- Khair A.W. Research and innovations for continuous miner’s cutting head for efficient cutting process of rock/coal // In Proceedings of the 17th International mining congress and exhibition of Turkey, 19-22 June 2001, Ankara, Turkey. Chamber of Mining Engineers of Turkey, 2001. Vol. 17. P. 45-55.

- Li H.S. Numerical simulation on interaction stress analysis of rock with conical picks / H.S.Li, S.Y.Liu, P.P.Xu // Tunnelling and Underground Space Technology. 2019. Vol. 85. P. 231-242. DOI: 10.1016/j.tust.2018.12.014

- Li X. Hard rock cutting with SMARTCUT technology / X.Li, B.Tiryaki, P.W.Cleary // Conference: 22nd World mining congress and expo, 11-16 September 2011, Istanbul, Turkey. Chamber of Mining Engineers of Turkey, 2011. P. 725-732. DOI: 10.13140/2.1.4381.0885

- Research on strength of roadheader conical picks based on finite element analysis / X. Li, Y.Lv, Q.Zeng, J.Wang // Open mechanical engineering journal. 2015. Vol. 9. P. 521-526. DOI: 10.2174/1874155X01509010521

- Linear rock cutting with SMART*CUT picks / W.Shao, X.Sheng Li, Y.Sun, H.Huang // Applied mechanics and materials. 2013. Vol. 477-478. P. 1378-1384. DOI: 10.4028/www.scientific.net/AMM.477-478.1378

- Mechatronic model of continuous miner cutting drum driveline / A.Mezyk, W.Klein, M.Fice et al. // Mechatronics. 2015. Vol. 37. P. 12-20. DOI: 10.1016/j.mechatronics.2015.11.004

- Prakash A. A new rock cuttability index for predicting key performance indicators of surface miners / A.Prakash, M.Vemavarapu, K.B.Singh // International journal of rock mechanics and mining sciences. 2015. Vol. 77. P. 339-347. DOI: 10.1016/j.ijrmms.2015.04.016

- Prediction of tool forces in rock cutting using discrete element method / Z.Qianqian, H.Zhennan, Z.Mengqi, Z.Jianguang // Electronic journal of geotechnical engineering. 2015. Vol. 20(5). P. 1607-1625.

- Discrete element modelling of rock cutting / J.Rojek, E.Oñate, C.Labra, H.Kargl // Particle-based methods. 2011. P. 247-267. DOI: 10.1007/978-94-007-0735-1_10

- Su O. Modeling of cutting forces acting on a conical pick / O.Su, N.A.Akcin, L.te Kamp // Proceeding of EURO: TUN 2009 II International conference on computational methods in tunneling, 9-11 September 2009, Bochum, Germany. Aedificatio Publishers, 2009. P. 1-8.

- Su O. Numerical simulation of rock cutting using the discrete element method / O.Su, N.Ali Akcin // International journal of rock mechanics and mining sciences. 2011. Vol. 48. Iss. 3. P. 434-442. DOI: 10.1016/j.ijrmms.2010.08.012

- Wang S. Analysis of rockburst triggered by hard rock fragmentation using a conical pick under high uniaxial stress / S.Wang, L.Huang, X.Li // Tunnelling and Underground Space Technology. 2020 Vol. 96. № 103195. DOI: 10.1016/j.tust.2019.103195

- Wang X. Specific energy analysis of rock cutting based on fracture mechanics: a case study using a conical pick on sandstone / X.Wang, O.Su // Engineering fracture mechanics. 2019. Vol. 213. P. 197-205. DOI: 10.1016/j.engfracmech.2019.04.010

- Yasar S. Predictive plots for conical pick performance using mechanical and elastoplastic properties of rocks // Journal of rock mechanics and geotechnical engineering. 2020. Vol. 12. Iss. 5. P. 1027-1035. DOI: 10.1016/j.jrmge.2019.12.020

- Yilmaz N.G. Prediction of radial bit cutting force in high-strength rocks using multiple linear regression analysis / N.G.Yilmaz, M.Yurdakul, R.M.Goktan // International journal of rock mechanics and mining sciences. 2007. Vol. 44. Iss. 6. P. 962-970. DOI: 10.1016/j.ijrmms.2007.02.0