Закономерности изменения размеров главного отверстия цилиндра дизеля ТМЗ-450Д в ходе технологического процесса

- 1 — д-р техн. наук профессор Тульский государственный университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — аспирант Тульский государственный университет ▪ Orcid ▪ Scopus

Аннотация

В статье рассмотрены проблемы, возникающие при механической и термической обработке цилиндра дизеля ТМЗ-450Д, являющегося базовой деталью двигателей малогабаритных генераторов и компрессоров, широко применяемых для мобильных установок в нефтегазовой и горной промышленности. Установлено, что металл в отливке имеет неоднородную структуру, плотность которой колеблется в пределах 6,75-7,25 г/см3. Перераспределение дислокаций и остаточных напряжений в отливке приводит к существенным изменениям размеров и формы главного отверстия. Кроме заданных технологией последовательных изменений размера вследствие снятия назначенного припуска, размеры и форма меняются произвольно, неуправляемо в ходе технологического процесса. Показано, что искусственное старение термическим способом не обеспечивает желаемой стабильности размеров, поэтому предложено дополнить его естественным старением после чернового растачивания в течение полугода. Выявлено, что использование морально и физически устаревшего оборудования вынуждает увеличивать количество финишных операций хонингования и, соответственно, повышать трудоемкость изготовления цилиндра. Обосновано применение двухпозиционного расточного станка, на котором совмещены переходы получистового и чистового растачивания. Это полностью нивелирует копирование погрешностей, возникших при смене базирования на предыдущих операциях. Использование двухпозиционного агрегатно-расточного станка АРС-4/Ц повышенной точности и жесткости значительно повышает точность расточенного отверстия, что позволяет сократить количество операций хонингования. Предложен вариант технологического процесса механической и термической обработки, включающий естественное старение, использование двукратного растачивания на агрегатно-расточном станке, что позволит сократить количество хонинговальных операций до одной, включающей черновой и чистовой переходы.

Введение

В горных и геологоразведочных работах широко применяют современные методы разведки полезных ископаемых, основанные на применении электрических машин и приборов. Высокие эксплуатационные свойства этих машин обеспечиваются, в том числе, совершенствованием технологии их изготовления. В работе [1] рассмотрены влияние тепловых процессов при механической обработке на выходные параметры изделия, влияние качества проектирования и изготовления электроприводной запорной арматуры с прямолинейным перемещением запорного органа. В статье [2] рассмотрены моделирование и управление динамическими свойствами технологических систем с целью выявления наиболее значимых технологических факторов, влияющих на точность изготовления горных машин. Работа [12] – посвящена обеспечению адгезионной прочности газотермических покрытий на поршневых кольцах карьерных транспортных двигателей, а работа [5] – износостойкости подшипниковых узлов двигателей карьерных самосвалов, работающих в условиях фреттинг-коррозии.

На Тульском машиностроительном заводе выпускают дизельные двигатели ТМЗ-450Д мощностью 8 кВт и массой 59 кг, предназначенные для привода коммунальной и дорожно-строительной техники, компрессоров, насосных агрегатов и автономных электроагрегатов. Эксплуатационным преимуществом таких агрегатов является использование того же дизельного топлива, что и для крупногабаритных транспортных технологических машин [5, 12].

В транспортном машиностроении широко применяют двигатели внутреннего сгорания, базовыми деталями которых служат коробчатые блоки цилиндров. Наиболее высокие требования по точности размеров, формы и качеству поверхности предъявляют к зеркалу цилиндров. Причем более актуально это оказалось для дизельных двигателей из-за более высокой степени сжатия топливной смеси. Коробчатые блоки цилиндров мощных двигателей имеют высокую жесткость, что позволяет использовать типовую технологию их изготовления [3].

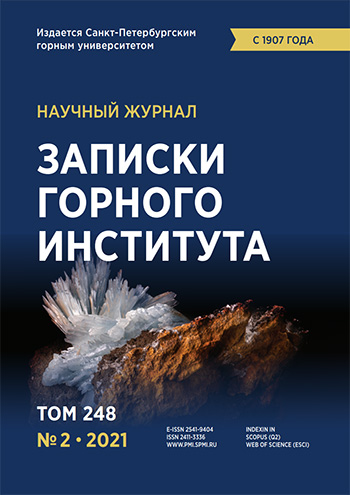

Рис. 1. Эскиз контрольной операции технологического процесса изготовления цилиндра

Базовая деталь двигателей ТМЗ-450Д – оребреный цилиндр с вырезами под крепление в оребрениях – обладает малой жесткостью, неравномерно распределенной по цилиндру (рис.1) [9, 10]. Заготовку цилиндра выполняют литьем из специального цилиндрового чугуна точностью 11-0-0-16 по ГОСТ Р 53464-2009.

Толщина стенок цилиндра по длине и по окружности с учетом оребрений имеет большие перепады (рис.1). Показаны продольные сечения B-B-E-E и положения поперечных сечений по длинам l1-l8, в которых выполняют измерения на контрольно-измерительной машине (КИМ) Ares 10.7.5.

К готовой детали предъявляют требования по точности формы и размера: отклонение от цилиндричности не более 0,005 мм, допуск диаметра 95 + 0,03 мм. На зеркальную поверхность цилиндра (Rz 0,2-0,7 мкм) наносят редкую сетку диагональных перекрестных смазочных впадин по глубине (Rz 2-6 мкм). Замеры производят на профилографе-профилометре «Сейтроник ПШ 8-4», который автоматически строит профилограмму измеряемой поверхности по относительной длине опорной поверхности tp = 20 % [9, 10].

Постановка проблемы

При производстве цилиндров дизеля ТМЗ-450Д на Тульском машиностроительном заводе используют все классические рекомендации по технологии их изготовления [9], в частности стадийность выполнения операций, включающую несколько промежуточных операций старения. При этом часть цилиндров не соответствует качеству поверхности зеркала, заданного диаграммой Эббота – Файерстоуна [7].

Отливки из чугуна имеют неоднородную плотность вследствие сложного состава и особенностей кристаллизации.

В работе [9] дается оценка влияния технологической наследственности на точность хонингованных заготовок цилиндров путем применения естественного старения, а в статье [10] рассмотрено влияние неоднородности состава исходной заготовки на производительность обработки зеркала цилиндра двигателя. Исследователи [8] обосновали подходы к прогнозированию механических свойств серого и ковкого чугуна [16], авторы [13] провели анализ карбидов в хромистом чугуне, а ученые [14] исследовали микроструктуру и износостойкость нового высоколегированного износостойкого чугуна.

Данные, полученные на томографе, преобразованы в томограммы, из которых видно, что металл в отливке имеет неоднородную структуру плотностью 6,75-7,25 г/см3 [9]. Предположительно на точность готового цилиндра будет иметь влияние технологическая наследственность [9, 10] в ходе механической обработки.

Для сохранения эксплуатационных характеристик в технологии производства базовых деталей двигателя – цилиндров, изготавливаемых из специального цилиндрового чугуна – используют особые приемы, включающие стадийность механической обработки резанием с последовательным удалением припуска и уточнением обрабатываемых поверхностей, а также различные варианты старения. Отливки подвергают искусственному старению в шахтной электропечи, нагревая в течение девяти часов до температуры 490-510° С, затем охлаждая в печи с открытой крышкой до температуры 380-400°С, после чего – на воздухе.

Окончательную точность и качество поверхности зеркала цилиндра традиционно обеспечивают хонингованием [6], для исследования которого применяли моделирование эволюции диаметра отверстия при финишном хонинговании [11], а также проводили анализ технологических усилий для прецизионного хонингования [4], создавали модели процесса для контроля усилия хонингования [15].

Хонингование является теплонапряженным процессом [1], поэтому требует дополнительного исследования влияния тепловых процессов на стабильность достигнутой точности во времени [10, 13].

Методология

Для выявления путей совершенствования технологии был проведен пооперационный анализ причин появления брака [9]. Установлено, что одной из основных причин является неоднородность плотности отливки, вызванные этим коробления формы цилиндра при старении [9, 10] и тепловые явления в технологическом процессе [1].

Усугубляло положение моральное и физическое устаревание оборудования, в частности, токарного станка с ЧПУ 16А20Ф3С39 и отделочно-расточного станка 1Р-ТС95 1999 г. выпуска. Это приводило к необходимости увеличения количества хонинговальных операций для удаления погрешностей после лезвийной обработки на операциях чернового и чистового растачивания.

При смене технологических баз в действующем технологическом процессе возникают дополнительные погрешности обработки [3]. Так, на первой операции растачивание главного отверстия производят базирование по литой наружной цилиндрической поверхности. Нормы точности 11-0-0-16 по ГОСТ Р 53464-2009 допускают смещение стержня отливки до Δзаг = 1,2 мм. Это приводит к колебанию припуска на растачивание и, соответственно, к разности в величине отжимов резца от обрабатываемой поверхности Δдет, определяемой по зависимости [10]:

где j – жесткость технологической системы, Н/м; λ – отношение радиальной составляющей силы резания к тангенциальной; Ср – опытный коэффициент, принимаемый постоянным для заданного соотношения обрабатываемого материала заготовки и режущего материала инструмента; S – подача инструмента на очередной рез (оборот заготовки), мм/рез(об); q – степень влияния подачи на тангенциальную составляющую силы резания.

Составляющие λ, Ср, и q для расчетов по формуле (1) берут из справочных данных, которые могут иметь значительную погрешность. Для исследования конкретных операций предпочтительнее использовать понятие уточнения ε, равное отношению одноименных погрешностей заготовки и обработанной детали и определяемому преобразованием формулы (1) к такому виду:

Для практических расчетов при анализе точности технологических процессов удобнее и проще пользоваться первой частью формулы (2) и величиной производственного уточнения.

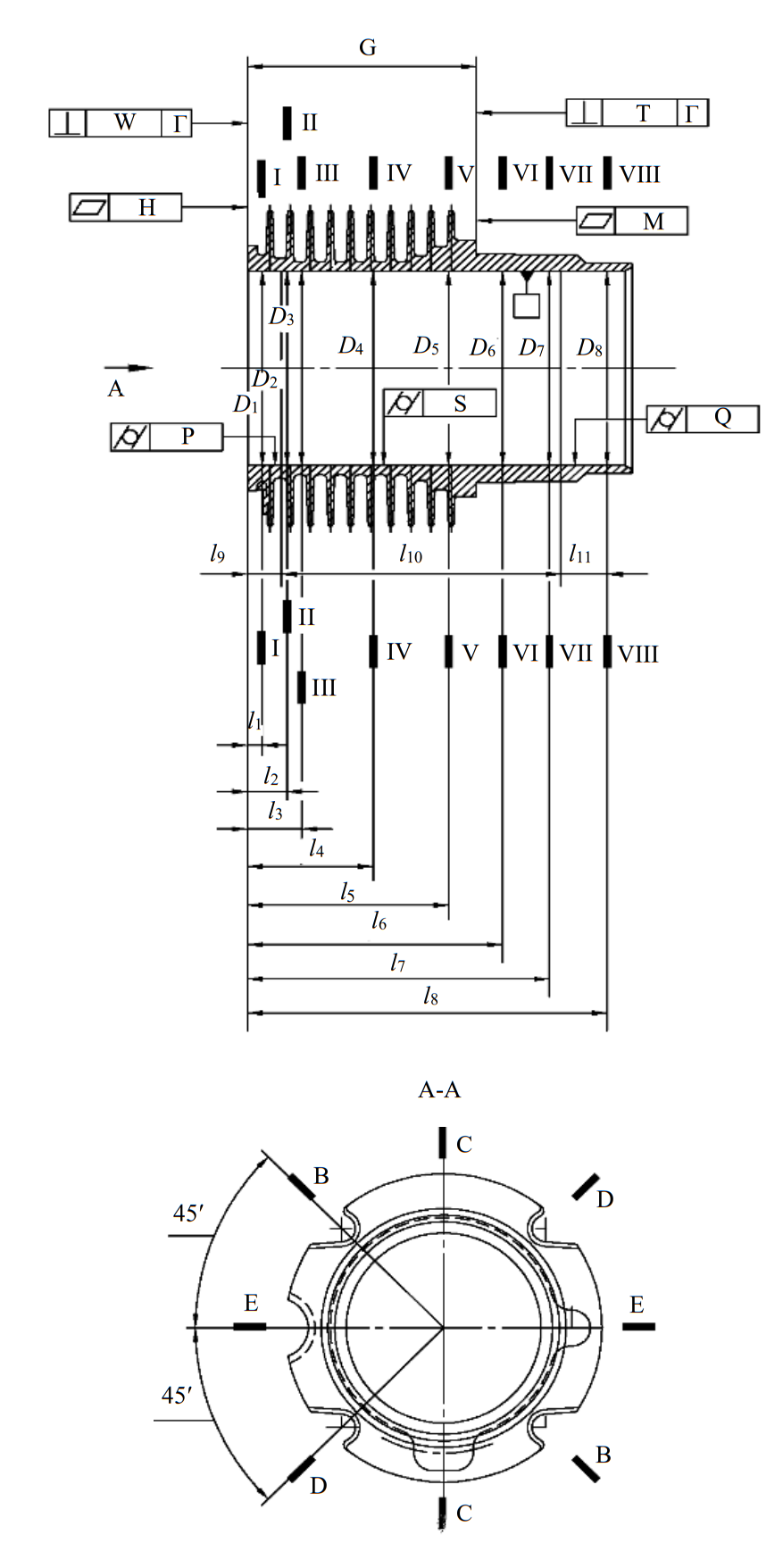

С целью снижения деформации цилиндра дизеля серии ТМЗ, а также для устранения влияния биения инструмента при обработке внутренней поверхности на токарном станке с ЧПУ ТНС-6008 предложено изготовить приспособление для базирования детали по выступающим ребрам – накладки на кулачки. Накладки выполнены из армированного текстолита, коэффициент трения которого высокий (0,3-0,4), вследствие чего можно снижать радиальные силы зажима в 3-4 раза и, соответственно, уменьшать упругие деформации заготовки под их действием.

Рис. 2. Опытная оснастка (а) и комплектация опытного приспособления (б) для зажима по ребрам цилиндра

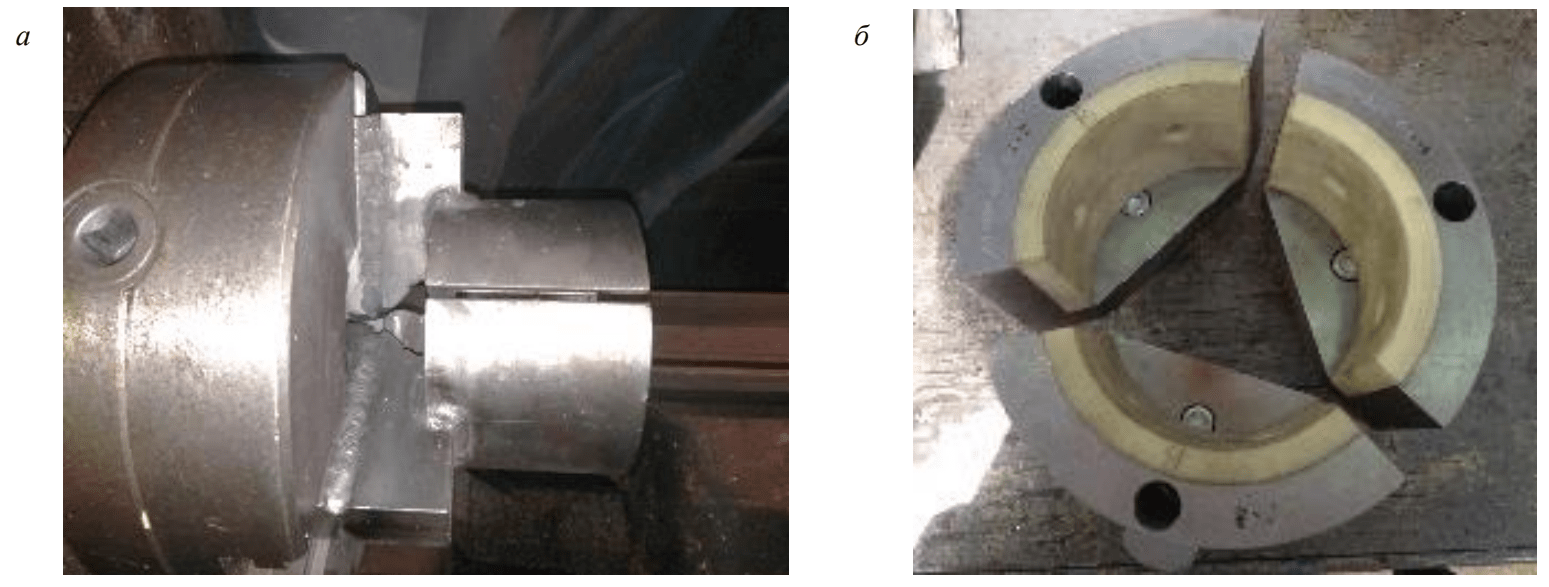

Рис. 3. Эскиз образца для определения жесткости технологической системы токарного станка с ЧПУ 16А20Ф3С39

Фотография опытного приспособления, установленного на станке, представлена на рис.2, а. Накладки на кулачки выполнены в виде трех одинаковых составных частей (рис.2, б), закрепляются в трехкулачковом патроне и фиксируют деталь по наружному диаметру (ребрам).

Длина накладок определена расстоянием от торца детали до последнего ребра, может изменяться в зависимости от модификации детали. Определена оптимальная ширина каждой накладки – 40 мм.

Для определения уточнения принято при заданном режиме резания производить обработку ступенчатых поверхностей, например, образца со ступенчатым отверстием (рис.3).

Отверстие расточили напроход под диаметр D, затем проточили 3 канавки диаметром Dʹ на расстояниях l3, l5, l8 от базового торца, по аналогии с местами замеров точности по рис.1. Замерили фактические значения размеров D3, D'3 , D5, D'5 , D8, D'8 (табл.1).

Таблица 1

Параметры ступенчатого отверстия до и после растачивания

|

Величина |

D3 |

D'3 |

D5 |

D'5 |

D8 |

D'8 |

|

До растачивания, мм |

93,65 |

94,68 |

93,62 |

94,64 |

93,22 |

94,23 |

|

Глубина канавки ti, мм |

0,515 |

0,51 |

0,505 |

|||

|

После растачивания, мм |

94,65 |

94,82 |

94,62 |

94,792 |

94,32 |

94,526 |

|

Глубина канавки , мм |

0,085 |

0,086 |

0,103 |

|||

|

Уточнение εi |

6,06 |

5,93 |

4,9 |

|||

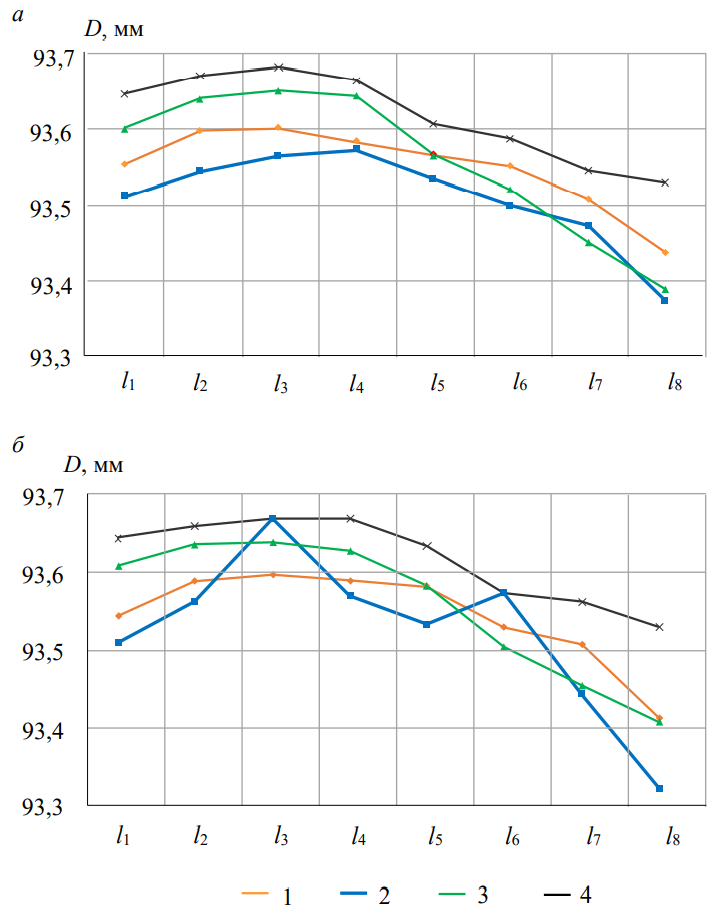

Рис. 4. Размеры главного отверстия после чернового растачивания стабилизирующего отпуска (а), после двух недель пролеживания (б) в сечениях (см. рис.1): 1 – B-B, 2 – C-C, 3 D-D, 4 – E-E

Станок настраивается на заданный технологией режим: скорость резания

V = 94,8 м/мин, подача S = 0,14 мм/об, глубина резания t= 1,5 мм, проточен напроход с расчетным припуском. Замерены фактические значения размеров в продольном сечении E-E: D3,D'3 , D5,D'5 , D8, D'8 на расстояниях l3, l5, l8 от базового торца, результаты занесены в табл.1.

По разнице диаметров найдены глубины канавок t3, t5, t8 до растачивания $t_i=0,5(D_i'-D_i)$ и после растачиванияtʹ3, tʹ5, tʹ8, рассчитаны уточнения $ε_i={t_i \over t_i'}$ (табл.1).

Разность полученных значений объясняет систематическое уменьшение внутреннего диаметра отверстия по краям детали, наблюдаемое при черновом растачивании (рис.4, а), особенно в продольном сечении E-E. Из рис.1 видно, что жесткость самой отливки в продольном сечении Е-Е выше, чем в остальных, поскольку в него не попадают вырезы в ребрах охлаждения под крепежные болты. Разность в жесткости по продольным сечениям объясняет различное поведение размеров на рис.4, а после чернового растачивания.

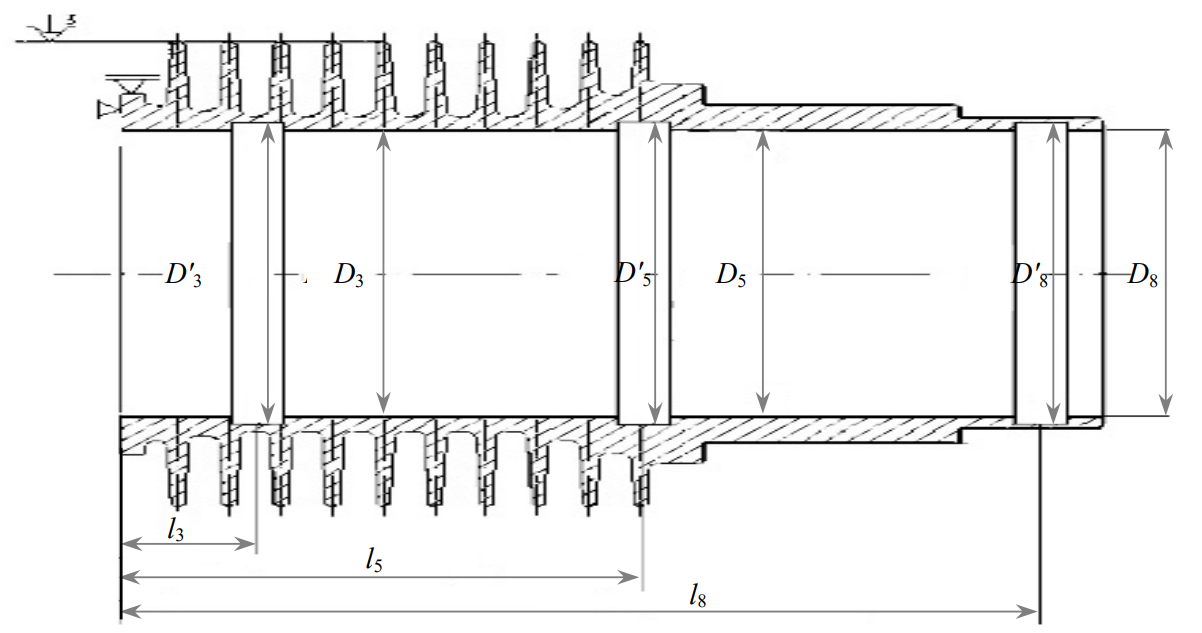

После стабилизирующего старения, выполняемого в электропечи при нагреве до 180° С в течение 8-10 ч с последующим охлаждением на воздухе до температуры цеха, размеры по сечениям меняются (рис.4, а).

После двух недель пролеживания повторно были проведены замеры образца. Общая тенденция изменения размеров по сечениям изменялась (рис.4, б). Минимальным на длине l8 оказался размер в сечении C-C. Графики, представленные на рис.4, показывают, что колебание диаметров сечений отверстия на длине замера l8 от базового торца уменьшается от 0,25 мм после чернового растачивания до 0,2 мм после стабилизирующего отпуска и двух недель пролеживания. Общий разброс размеров по всей поверхности отверстия уменьшился от 0,35 до 0,3 мм. Сопоставление графиков, представленных на рис.4, показывает, что колебание диаметров сечений отверстия на длине замера l8 от базового торца уменьшается от 0,25 мм после чернового растачивания до 0,2 мм после стабилизирующего отпуска и двух недель пролеживания. Общий разброс размеров по всей поверхности отверстия уменьшился от 0,35 до 0,3 мм.

При таких значениях уточнения расточной операции на хонингование поступят заготовки с колебанием размеров в сечении l8 от базового торца около 0,05, а по всей поверхности – до 0,075 мм. Эти погрешности придется устранять на последующих операциях хонингования, не

обладающих исправляющей способностью относительно оси отверстия. Это вынуждает увеличивать количество операций хонингования, вводя две операции чернового хонингования на вертикально-хонинговальном станке 3822ОП40 и три операции чистового хонингования на вертикально-хонинговальном станке с ЧПУ СС-6062.

Для устранения указанного недостатка принято решение применить на операции растачивания двухпозиционный агрегатно-расточной станок АРС-4/Ц, на котором предусмотрены при однократном закреплении заготовки цилиндра предварительное и чистовое растачивание. Это устраняет погрешности базирования между переходами и повышает общую точность за счет удаления из технологического процесса двух операций чернового хонингования и производительность обработки.

Уточнение технологической системы нового агрегатно-расточного станка АРС-4/Ц на одном проходе характеризуется величиной ε = 10-12. Учитывая двукратное выполнение растачивания при едином базировании, можно полагать, что исходный разброс размеров по всей поверхности отверстия уменьшился от 0,35 мм после растачивания на токарном станке до примерно 0,003 мм.

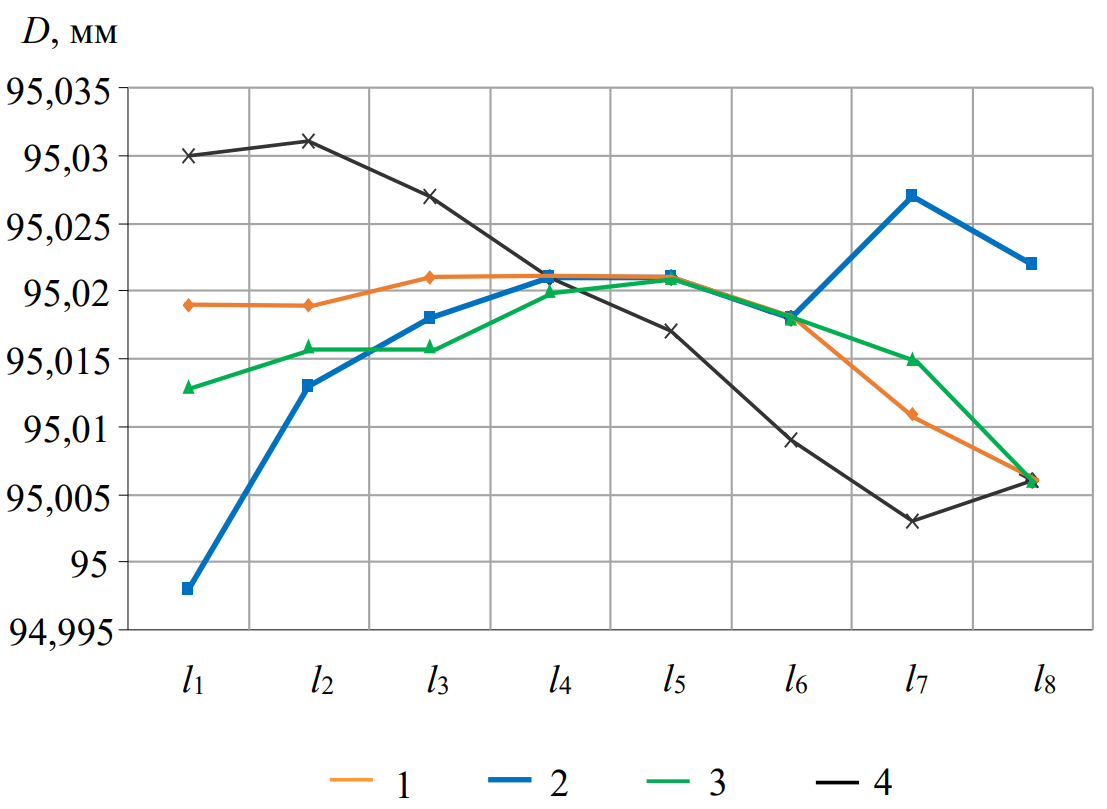

Для проверки заявленных параметров детали после обработки на агрегатно-расточном станке АРС-4/Ц была обработана партия цилиндров в количестве 26 шт. Часть результатов измерения опытной партии приведена в табл.2. Замеры проводились с использованием координатно-измерительной машины в четырех сечениях по восемь точек в каждом (см. рис.1).

Таблица 2

Геометрические параметры зеркала цилиндров, полученные при обработке на агрегатно-расточном станке с ЧПУ АРС-4/Ц

|

Проверяемые |

Заданные |

Параметры точности, полученные при обработке |

|

Внутренний диаметр 95, мм |

Ø94,92+0,05 |

0,016-0,025 мм |

|

Допуск круглости, мкм |

– |

0,003-0,02 мм |

|

Допуск цилиндричности, мкм |

10 |

0,009 мм |

|

Допуск радиального биения внутренней поверхности относительно наружной, мкм |

– |

0,05 мм |

|

Шероховатость, мкм |

2,5 |

1,2-1,7 мкм |

Полученные результаты показывают, что фактические погрешности формы поверхности зеркала превышают рассчитанные с использованием формулы (1). Это объясняется наличием погрешности базирования при установке на операции совмещенного растачивания, а также неоднородностью структуры отливки по плотности и, соответственно, по твердости, вызывающих колебание радиальной составляющей силы резания и отжимов резца от обрабатываемой поверхности [10].

Указанные в табл.2 погрешности успешно убирают хонингованием [9, 10]. Такой разброс размеров заготовки вполне может быть удален за четыре перехода одной операции хонингования на вертикально-хонинговальном станке с ЧПУ СС-6062 (табл.3).

Таблица 3

Режимы хонингования по переходам

|

Вид |

Параметры алмазного бруска |

Окружная |

Скорость возвратно-поступательного |

Давление |

Количество рабочих |

|

Черновое |

2768-0029 АС6 125/100 100 М2-01 ГОСТ 25594-83 |

60 |

18 |

1,33 |

var |

|

Чистовое |

2768-0029 АСМ 28/20 100 М2-01 ГОСТ 25594-83 |

45 |

16,2 |

0,51 |

3 |

|

Нанесение сетки |

2768-0029 АС6 125/100 100 М2-01 ГОСТ 25594-83 |

60 |

18 |

1,33 |

7 |

|

Плосковершинное |

БП 25х6х100 63С 6-Н С2-33 7Б А ГОСТ 2456-82 |

40,2 |

13,8 |

0,51 |

3 |

С учетом результатов исследования предложен следующий маршрут обработки зеркала цилиндра дизельного двигателя (табл.4).

Вследствие неоднородности структуры отливки после первого, искусственного, старения выполняют естественное пролеживание заготовок на складе в течение шести месяцев [9]. Как показали исследования [9, 10], введение естественного старения обеспечивает меньшее отклонение размеров внутреннего диаметра деталей, чем на деталях без его проведения. Стабилизирующее старение также выполняют в шахтной электропечи, нагревая в течение 8-10 ч до температуры 180° С, затем охлаждая на воздухе. Отклонения диаметра после однократного хонингования

не превышают 0,025, а отклонение от круглости 0,006 мм, что укладывается в заданный допуск (рис.5).

Таблица 4

Перечень операций по обработке зеркала цилиндра дизельного двигателя вновь разработанного технологического процесса

|

Название операции |

Модель оборудования |

|

Токарная с ЧПУ |

Токарный с ЧПУ 1ТНС-6008 |

|

Искусственное старение |

Шахтная электропечь |

|

Естественное старение |

Стеллаж на складе |

|

Расточная (предварительное и чистовое растачивание) |

Агрегатно-расточный станок АРС-4/Ц |

|

Стабилизирующее старение |

Шахтная электропечь |

|

Хонинговальная с ЧПУ |

Хонинговальный с ЧПУ СС740В2 |

Таблица 5

Требуемые параметры профиля

|

Относительная опорная длина профиля tp, % |

20 |

30 |

50 |

70 |

80 |

90 |

100 |

|

Уровень сечения профиля С,мкм |

0-0,062 |

0,14-0,96 |

0,4-1,35 |

0,7-1,8 |

0,8-2,7 |

2,1-5,4 |

5,0-8,0 |

Рис. 5. Размеры главного отверстия после хонингования в сечениях (рис.1): 1 – B-B, 2 – C-C, 3 D-D, 4 –E-E

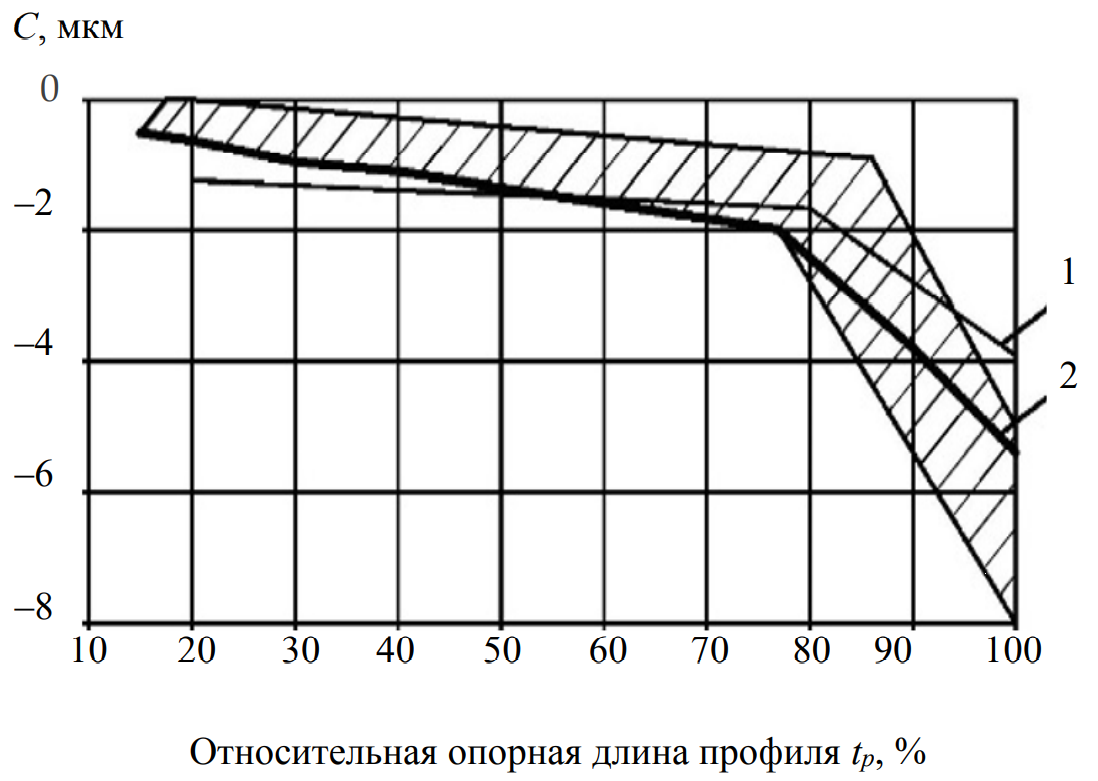

Рис. 6. Параметры диаграммы Эббота – Файерстоуна 1 – фактическая, 2 – расчетная

После хонингования и двух недель пролеживания размеры главного отверстия меняются незначительно. Данный эффект обеспечен применением при хонинговании обильного охлаждения смазочно-охлаждающей жидкости Ивнетикс 1-12 ТУ 0258-369-05744685-2013. На чистовом переходе доводят до нужного качества поверхность зеркала цилиндра заданной диаграммой Эббота – Файерстоуна (рис.6).

Для контроля качества поверхности зеркала цилиндра по конструкторской документации заложено требование: микрогеометрия зеркала цилиндра должна представлять собой редкую сетку впадин по глубине, соответствующей диаграмме Эббота – Файерстоуна, замеры по tp производятся с 20 % (табл.5).

Как видно из рис.6, фактическая диаграмма Эббота – Файерстоуна в начале (до величины относительной опорной длины профиля tp = 30 %) выходит за заданные границы, отличаясь от расчетной диаграммы.

Заключение

Анализ чертежа и технологии изготовления цилиндра дизельного двигателя ТМЗ-450Д показало, что конструкция цилиндра нетехнологична вследствие сложной формы охлаждающих ребер и тонкостенности самого цилиндра. Это в сочетании с неоднородностью плотности металла отливки приводит к искажению формы отверстия, полученной на операциях обработки резанием.

Совмещение получистового и чистового растачивания на двухпозиционном агрегатно-расточном станке значительно повышает точность расточенного отверстия, что позволяет сократить количество операций хонингования.

Вследствие неполного соответствия качества поверхности эталонной диаграмме Эббота – Файерстоуна ожидается повышенное изнашивание поверхности зеркала цилиндра в период приработки.

Литература

- Bezyazychnyi V.F., Scherek M. Thermal processes research development in machine-building technology. Journal of Mining Institute. 2018. Vol. 232, p. 395-400. DOI: 10.31897/PMI.2018.4.395

- Vasin S.A., Plakhotnikova E.V. Electric drive setting torque calculation method in electric drive shut-off valve sys-tem with rectilinea displacement of the valve closure. Journal of Mining Institute. 2018. Vol. 232, p. 407-412. DOI: 10.31897/PMI.2018.4.407

- Maksarov V.V., Leonidov P.V. Modeling and control of dynamical properties of the technological systems. Journal of Mining Institute. 2014. Vol. 209, p. 71-77 (in Russian).

- Halderman J.D., Mitchell Ch.D. Automotive Engines: Theory and Servicing, 4th edition. Prentice Hall, 2004, p. 559.

- Olt Yu., Maksarov V.V., Krasnyy V.A. Provision of adhesion strength of gasthermal coatings on piston rings of quar-ry transport engines. Journal of Mining Institute. 2018. Vol. 229, p. 77-83. DOI: 10.25515/PMI.2018.1.77

- Kholderman D.D., Mitchell Ch.D. Automotive engines: theory and maintenance. Moscow: Vilyams, 2006, p. 660 (in Russian).

- Babichev A.P., Polyanchikov Yu.N., Slavin A.V. et al. Honing: Monograph. Volgograd: Volgogradskiigosudar-stvennyiarkhitekturno-stroitelnyi universitet, 2013, p. 245(in Russian).

- Yamnikov A.S., Safarova L.L. Improving engine cylinder mirror processing performance. Chernye Metally. 2020. N 9, p. 68-72 (in Russian).

- Yamnikov A.S., Safarova L.L. Synthesis of the Abbott diagram. News of the Tula state university. Technical sciences. 2018. N 8, p. 30-35 (in Russian).

- Yamnikov A.S., Safarova L.L. Reducing the influence of technological heredity on the accuracy of honed cylinder workpieces using natural aging. Chernye Metally. 2019. N 11, p. 47-51 (in Russian).

- Biswas S., Monroe C., Prucha T. Use of published experimental results to validate approaches to gray and ductile iron mechanical properties prediction. International Journal of Metalcasting. 2017. Vol. 11, p. 656-674. DOI: 10.1007/s40962-016-0126-3

- Joliet R., Kansteiner M., Kersting P. A process model for force-controlled honing simulations. Procedia CIRP. 2015. Vol. 28, p. 46-51. DOI: 10.1016/j.procir.2015.04.009

- Gao S., Yang C., Xu J. et al. Modelling and simulation of bore diameter evolution in finish honing. Procedia Manu-facturing. 2018. Vol. 26, p. 462-468. DOI: 10.1016/j.promfg.2018.07.054

- Moos U., Bahre D. Analysis of process forces for the precision honing of small bores. Procedia CIRP. 2015. Vol. 31, p. 387-392. DOI: 10.1016/j.procir.2015.03.066

- Gromczyk М., Kondracki М., Studnicki А., Szajnar D. Stereological analysis of carbides in hypoeutectic chromium cast iron. Archives of Foundry Engineering. 2015. Vol. 15. Iss. 2, p. 17-22. DOI: 10.1515/afe-2015-0030

- Zhenting W., Hongming G. Investigation on microstructure and wear resistance of the new Cr-W-Mo-V high-alloy wear resistant cast iron. Advanced Materials Research. 2015. Vol. 1061-1062, p. 670-673. DOI: 10.4028/www.scientific.net/AMR.1061-1062.670