Оценка влияния касательного напряжения на стенке технологических трубопроводов газоконденсатного месторождения на интенсивность углекислотной коррозии

- 1 — д-р техн. наук профессор Уфимский государственный нефтяной технический университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

- 2 — аспирант Уфимский государственный нефтяной технический университет ▪ Orcid ▪ Elibrary ▪ Scopus ▪ ResearcherID

Аннотация

Объектом исследования служит участок системы сбора газа и газового конденсата, состоящий из углового дросселя, монтируемого на фонтанной елке, и трубопровода обвязки скважины, расположенного после углового дросселя. Целью исследования является оценка влияния скорости потока и касательного напряжения на стенке трубы (КНнС) на скорость протекания углекислотной коррозии на исследуемом участке и выдача обоснованных рекомендаций по рациональной эксплуатации углового дросселя с целью снижения интенсивности коррозии. В ходе решения данной задачи была разработана и в последующем применена методика оценки влияния различных факторов на скорость протекания углекислотной коррозии. Основой методики является последовательность различных методов моделирования: моделирование фазовых состояний добываемого продукта, трехмерное (твердотельное) моделирование исследуемого участка, гидродинамическое моделирование потока добываемого продукта с использованием метода конечных объемов и др. Разработанная методика обладает широкими возможностями визуализации полученных результатов, позволяющими идентифицировать участки, максимально подверженные воздействию углекислотной коррозии. В статье доказано, что средняя скорость потока и ее локальные значения не являются факторами, позволяющими прогнозировать протекание углекислотной коррозии на участке трубопровода после углового дросселя. Описывается доказательство преобладающего влияния КНнС на интенсивность протекания углекислотной коррозии на участке трубопровода после углового дросселя. Прогнозируемые согласно методики участки локализации коррозии сопоставлены с реальной картиной распространения коррозии на внутренней поверхности трубы, в результате чего сформированы рекомендации по рациональной эксплуатации углового дросселя.

Введение. Коррозия трубопроводов и оборудования – распространенное явление при добыче углеводородов. Наиболее изученной является коррозия нефтепромыслового оборудования. В последнее время все большую актуальность приобретает менее изученный вопрос коррозии оборудования и трубопроводов газовых и газоконденсатных месторождений [3, 4]. В первую очередь это связано с началом разработки глубокозалегающих месторождений, в составе флюида которых содержится углекислый газ [5, 12].

На скорость протекания коррозии Vкор в присутствии углекислого газа могут оказывать влияние различные факторы. Изучением этого вопроса занимались многие специалисты [16], и на сегодня однозначно сложилось следующее понимание проблемы.

С ростом температуры возрастает Vкор ввиду того, что углекислотная коррозия является электрохимическим процессом, и на него распространяется действие уравнения Аррениуса, в соответствии с которым интенсивность реакции возрастает с повышением температуры [8]. Однако при определенных условиях по достижении температуры 60-70 °C на поверхности металла может образовываться плотный слой продуктов коррозии, обладающий высокими адгезионными свойствами и низкой проницаемостью. Данный слой выступает в роли защитной пленки [13]. Таким образом, при превышении определенного температурного значения замедляется Vкор.

Давление не оказывает прямого влияния на скорость коррозии, однако с ростом рабочего давления возрастает растворимость и парциальное давление углекислого газа, и, соответственно, повышается уровень концентрации CO2 в жидкости, снижается pH и растет Vкор.

Скорость потока также оказывает влияние на интенсивность коррозии. С ее увеличением плавно возрастает Vкор из-за облегчения процесса массопереноса как деполяризаторов, так и образующихся продуктов коррозии [2, 9]. При достижении критического значения скорости потока резко увеличивается интенсивность коррозии за счет добавления эрозионного фактора [7, 17]. Однако показатель скорости потока, как правило, является усредненным значением по всему сечению трубы, либо привязан к скорости движения одной из фаз в случае многофазного потока. Кроме того, добываемый продукт может транспортироваться при различных термобарических условиях и иметь различную вязкость и плотность.

Более показательным параметром, учитывающим все вышеуказанные факторы оценки степени коррозии, является касательное напряжение на стенке трубы (КНнС) [6]. В литературе для описания этого параметра используют такие термины как напряжение сдвига и динамическая скорость, зависящая от КНнС и плотности среды [1]. В отличие от скорости потока величина КНнС дает более точное представление об условиях протекания коррозии: чем выше значение КНнС, тем более интенсивно протекает процесс коррозии. Это связано с тем, что КНнС описывает свойства пограничного слоя потока среды, образуемого около внутренней поверхности трубы. Поэтому при высоких значениях КНнС пограничный слой среды (независимо от агрегатного состояния) способен механически осуществлять срыв пленки продуктов коррозии с поверхности металла. Наличие продуктов коррозии, в свою очередь, способствует снижению скорости коррозии, тормозя восстановительные процессы на катодных участках и переход ионов металла в раствор на анодных участках. Таким образом, постоянный срыв пленки постоянно провоцирует процессы коррозии высокой интенсивности.

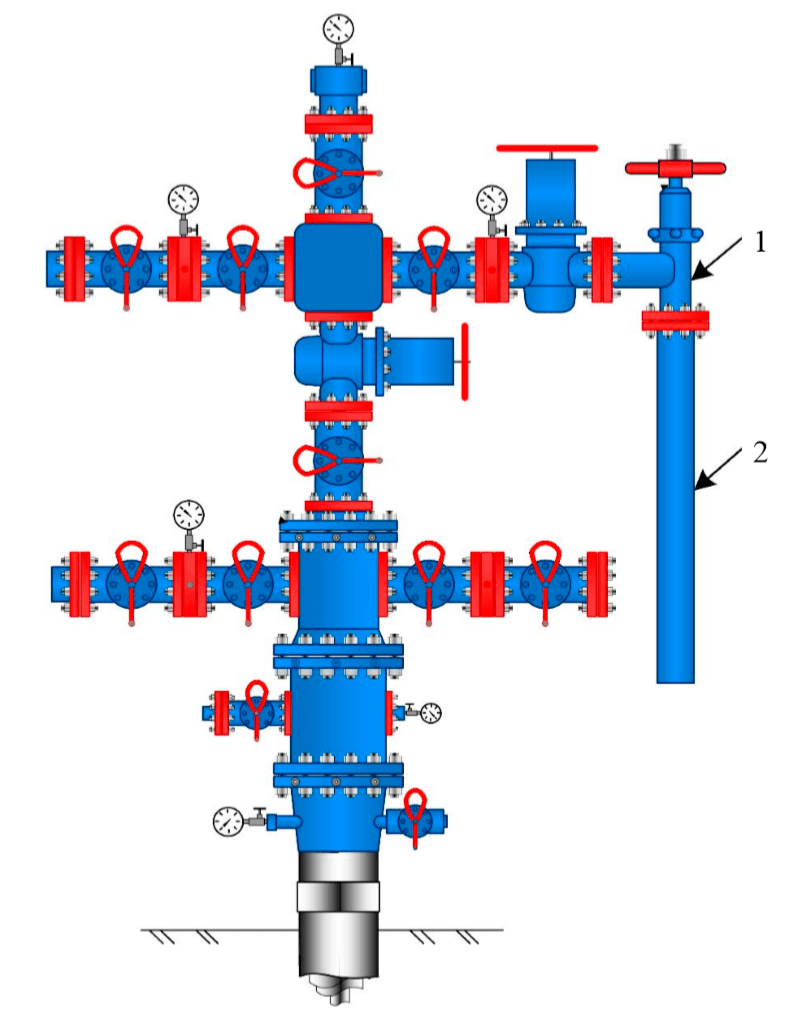

Существует много математических моделей, описывающих процесс углекислотной коррозии [1], некоторые из которых учитывают приведенные факторы. Некоторые модели являются эмпирическими, основанными на лабораторных и промысловых данных, обработанных статистически [18]. Другие основаны на механистическом моделировании [15]. В данном случае за основу берут физико-химические законы, в соответствии с которыми протекают различные стадии углекислотной коррозии. В третий, комбинированный тип моделей, объединены два предыдущих [14]. В данном случае авторы калибруют механистические модели, используя результаты коррозионных испытаний. Несмотря на обширный опыт моделирования, существует ряд ситуаций, в которых известные модели не в состоянии прогнозировать реальную скорость протекания коррозии. В частности, при добыче газа и газового конденсата на фонтанной елке в некоторых случаях устанавливается угловой регулятор давления (угловой дроссель) (рис.1). Если в составе добываемого продукта имеется углекислый газ, то возможно протекание углекислотной коррозии на участке трубопровода после регулятора давления. Существующие модели углекислотной коррозии не в состоянии выделить конкретные участки, где будет протекать максимальная коррозия. Они могут лишь спрогнозировать среднюю Vкор для всего участка, несмотря на то, что из-за особенностей гидродинамики и различных значений КНнС вследствие дополнительного эрозионного воздействия на внутренней поверхности трубы могут образовываться локальные участки интенсивной углекислотной коррозии.

Основной задачей статьи является доказательство превалирующего влияния КНнС на скорость протекания углекислотной коррозии на участке трубопровода после углового дросселя и выдача обоснованных рекомендаций по рациональной эксплуатации углового дросселя с целью снижения интенсивности коррозии при использовании метода моделирования потока добываемого продукта.

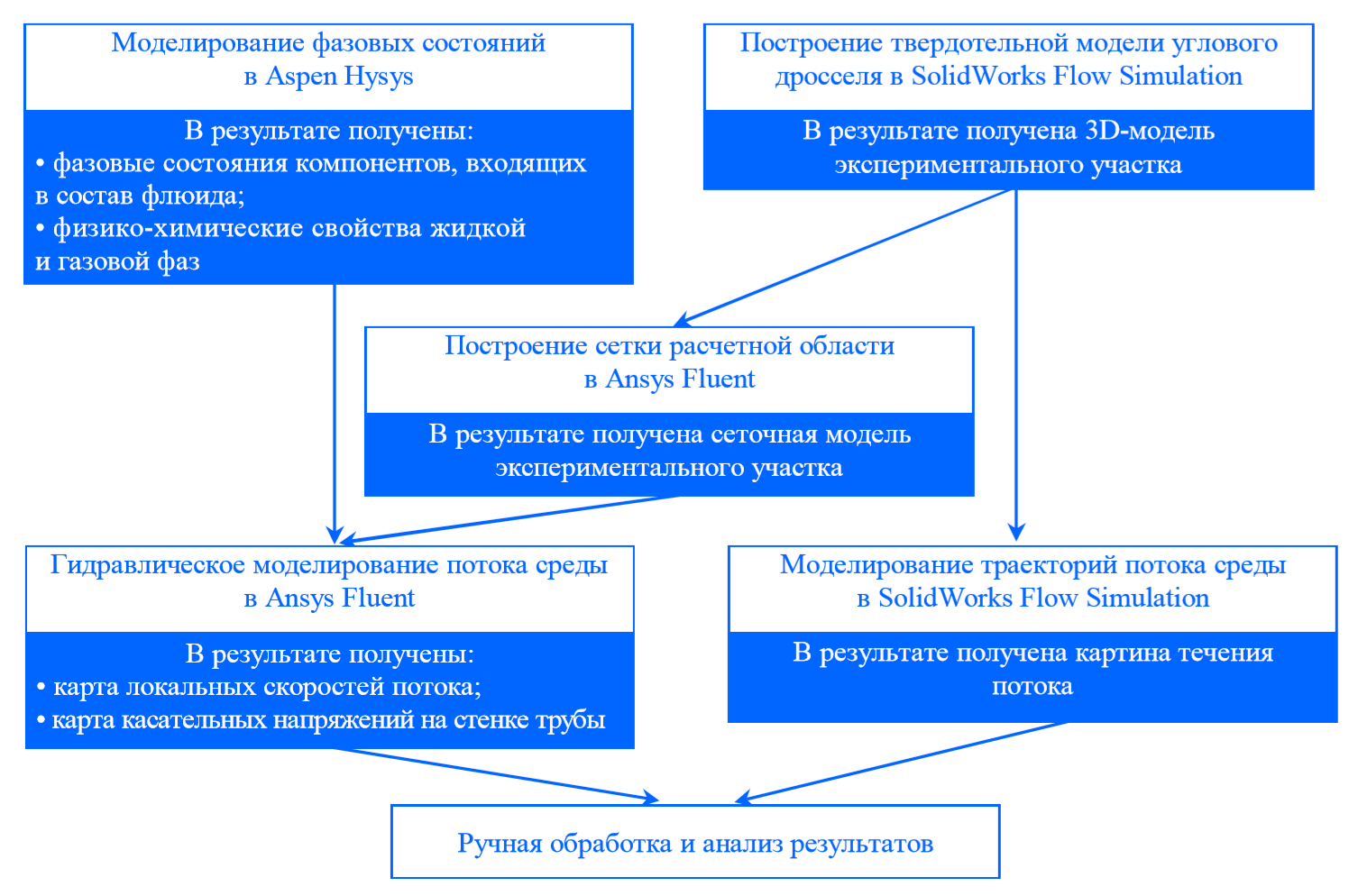

Методология. Для решения поставленной задачи была разработана и применена методика оценки влияния различных факторов на скорость протекания углекислотной коррозии на участке трубопровода после углового дросселя. Сжатый алгоритм методики приведен на рис.2.

Согласно разработанной методике первым этапом работы стало моделирование фазовых состояний пластовой смеси для условий устья скважин в Aspen Hysys. Учитывая, что добываемый продукт является многофазным (природный газ, газовый конденсат, вода), на данном этапе были рассчитаны свойства жидкой и газовой фазы для экспериментальной скважины на участке до углового дросселя. Для этого был задан химический состав добываемого флюида и введены параметры работы скважины. Фракционный состав флюида был взят из результатов газоконденсатных исследований экспериментальной скважины.

Суженный компонентный состав флюида с мольным содержанием, %: метан 88,921; этан 7,050; пропан 2,200; i-бутан 0,283; n-бутан 0,253; углеводороды С5 + вышекипящие 0,083; азот 0,222; углекислый газ 0,980; гелий 0,006; водород 0,002. В расчетах использовался детальный компонентно-фракционный состав с температурами кипения до 550 °C с шагом фракций 10 °C. Для упрощения последующих вычислений и из-за небольшого содержания воды (5-6 г/1000 м3 газа) из химического состава флюида она была исключена.

Параметры работы экспериментальной скважины, используемые для проведения расчетов в программе Aspen Hysys: температура на входе в угловой дроссель 305,89 К; массовый расход флюида 3 кг/с; давление на входе в угловой дроссель 26,9 МПа. Для расчетов использовалось уравнение состояния Пенга – Робинсона.

Одновременно с первым этапом была построена твердотельная модель углового дросселя и участка трубопроводов после него. Для этого сняли геометрические размеры оборудования и трубопровод на исследуемой скважине, после чего в программе SolidWorks Flow Simulation была построена трехмерная модель экспериментального участка (рис.3). Полученный виртуальный стенд позволяет регулировать степень закрытия углового дросселя путем изменения положения поршня в клетке. Полученная модель с различной степенью закрытия впоследствии использовалась для детальных расчетов в Ansys Fluent.

Для оценки влияния уровня открытия / закрытия углового дросселя на изменение траектории движения среды внутри исследуемого участка в SolidWorks Flow Simulation была смоделирована траектория потока при различных режимах работы углового дросселя (10, 50 и 100 % открытия). Для этого в расчет модели были включены массовый расход добываемого флюида и давление на входе в угловой дроссель. Не учитывалась многофазность потока, расчет производился при условии, что поток полностью однофазный, причем транспортируемый продукт – метан в газообразном состоянии.

Исходные данные для моделирования в SolidWorks Flow Simulation: рабочая среда – газообразный метан; степень открытия углового дросселя – 0, 50, 100 %; рабочее давление до углового дросселя 26,9 МПа; массовый расход 3 кг/с.

Следующим этапом стало более детальное гидравлическое моделирование потока добываемого продукта при двух режимах работы углового дросселя:

• полностью открытый угловой дроссель (не происходит снижения давления);

• полностью открытый угловой дроссель (не происходит снижения давления);

Степень открытия / закрытия для второго режима работы углового дросселя была определена путем пошагового изменения степени открытия на виртуальном экспериментальном стенде в SolidWorks. После построения геометрической модели в Ansys Fluent были заданы реальные входные параметры, которые фиксируются контрольно-измерительными приборами, установленными на исследуемом участке до углового дросселя. После проведения расчетов в Ansys Fluent полученные значения температуры и давления на участке после углового дросселя сопоставлялись с реальными значениями, фиксируемыми контрольно-измерительными приборами. После проведения нескольких итераций было получено значение степени открытия углового дросселя, равное 10 %, при котором расчетные значения сходятся с реальными значениями термобарических параметров на участке после углового дросселя.

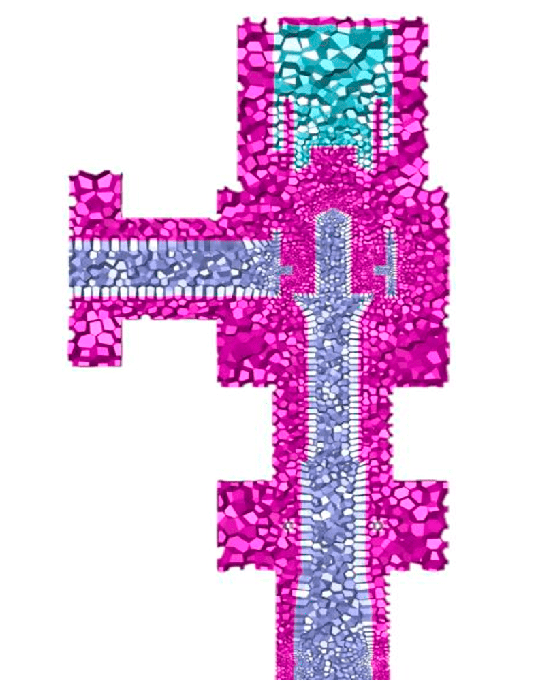

Для проведения подробного гидравлического моделирования в Ansys Fluent была построена конечно-объемная сетка расчетной области (рис.4). Для этого из программы SolidWorks была импортирована трехмерная твердотельная модель экспериментального участка. Создание сетки осуществлялось Ansys Fluent в автоматическом режиме. Причем сетка построена таким образом, что чем ближе граница «металл – добываемый продукт», тем меньший размер имеют ячейки сетки. В результате этого гидродинамический расчет в приграничных зонах получается более точным, и уменьшается время проведения расчетов по причине увеличения размеров ячеек, расположенных удаленно от пограничных слоев и уменьшения общего количества ячеек. В качестве ячеек были использованы многогранники различной конфигурации и различных размеров. Минимальный объем ячейки составил 5,94∙10–13, максимальный – 2,45∙10–5 м3. Общее количество ячеек, включая твердое тело и флюид, – более 2,5 млн.

Следующим этапом стал импорт параметров, характеризующих физико-химические свой-ства жидкой и газовой фаз, полученных в результате расчетов в программе Aspen Hysys на пер-вом этапе. В качестве физико-химических свойств газовой фазы были импортированы следую-щие параметры: теплоемкость, теплопроводность, вязкость, молекулярный вес, энтальпия, эн-тропия, критическая температура, критическое давление, критический удельный объем, ацен-трический фактор. В качестве физико-химических свойств жидкой фазы были импортированы параметры: плотность, теплоемкость, теплопроводность, молекулярный вес, энтальпия. Кроме того, из Aspen Hysys был импортирован коэффициент взаимодействия жидкой и газовой фаз – поверхностное натяжение.

Далее были заданы граничные условия, необходимые для проведения расчетов: термобари-ческие параметры на участке до углового дросселя и значения расхода жидкости и газа.

Исходные данные для моделирования в Ansys Fluent: рабочая среда – реальный газ и газо-вый конденсат; степень открытия углового дросселя – 10 и 100 %; температура до углового дросселя 305,89 К; рабочее давление до углового дросселя 26,9 МПа; массовый расход жидко-сти 0,4кг/с; массовый расход газа 2,6 кг/с.

Свойства рабочей среды рассчитаны в Aspen Hysys при использовании данных фракцион-ного состава добываемого флюида и термобарических условий при эксплуатации.

Дальнейший расчет был произведен в Ansys Fluent методом конечных объемов вычисли-тельной гидродинамики. Для расчета использовалась реалистичная k-ɛ модель турбулентного течения двухфазного флюида (жидкость – газ).

Результаты. В результате расчетов в Aspen Hysys были получены свойства рабочей среды для реальных условий участка трубопровода до углового дросселя.

Расчетные свойства газовой фазы: вязкость 0,0360 Па·с; теплоемкость 0,2222·104 Дж/(кг·К); теплопроводность 0,0332 Вт/(м·К); молекулярный вес 0,2448·102 кг/кмоль; энтальпия –7,4900× ×104 Дж/моль; энтропия 1,8604·102 Дж/(моль·К); критическая температура 1,9056·102 К; критическое давление 4,6000 МПа; критический удельный объем 0,0062 м3/кг; ацентрический фактор 0,0110.

Расчетные свойства жидкой фазы на участке до углового дросселя, полученные в Aspen Hysys: плотность 5,0730·102 кг/м3; вязкость 0,2455 Па·с; теплоемкость 0,4182·103 Дж/(кг·К); теплопроводность 0,6000 Вт/(м·К); молекулярный вес 5,6580·101 кг/кмоль; энтальпия –2,850× ×105 Дж/моль.

Кроме того, был получен параметр, характеризующий взаимодействие жидкой и газовой фаз, – поверхностное натяжение – 0,0055 Н/м.

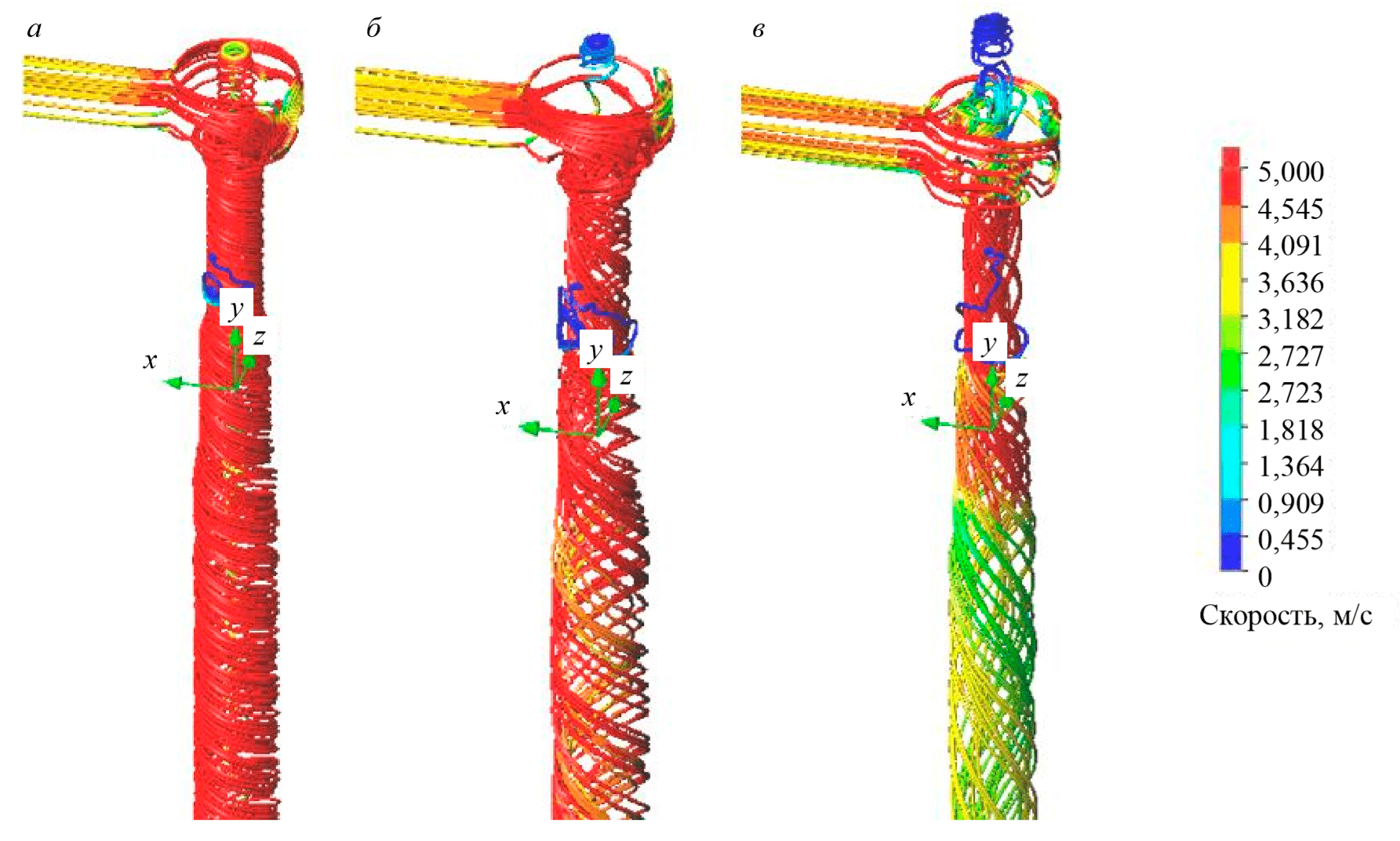

В рамках моделирования траекторий потока среды в SolidWorks Flow Simulation было по-лучено векторное поле скоростей потока упрощенной модели рабочей среды для нескольких режимов открытия углового дросселя (полностью открытый, открытый на 50 и 10 %). Характер движения среды после углового дросселя приведен на рис.5.

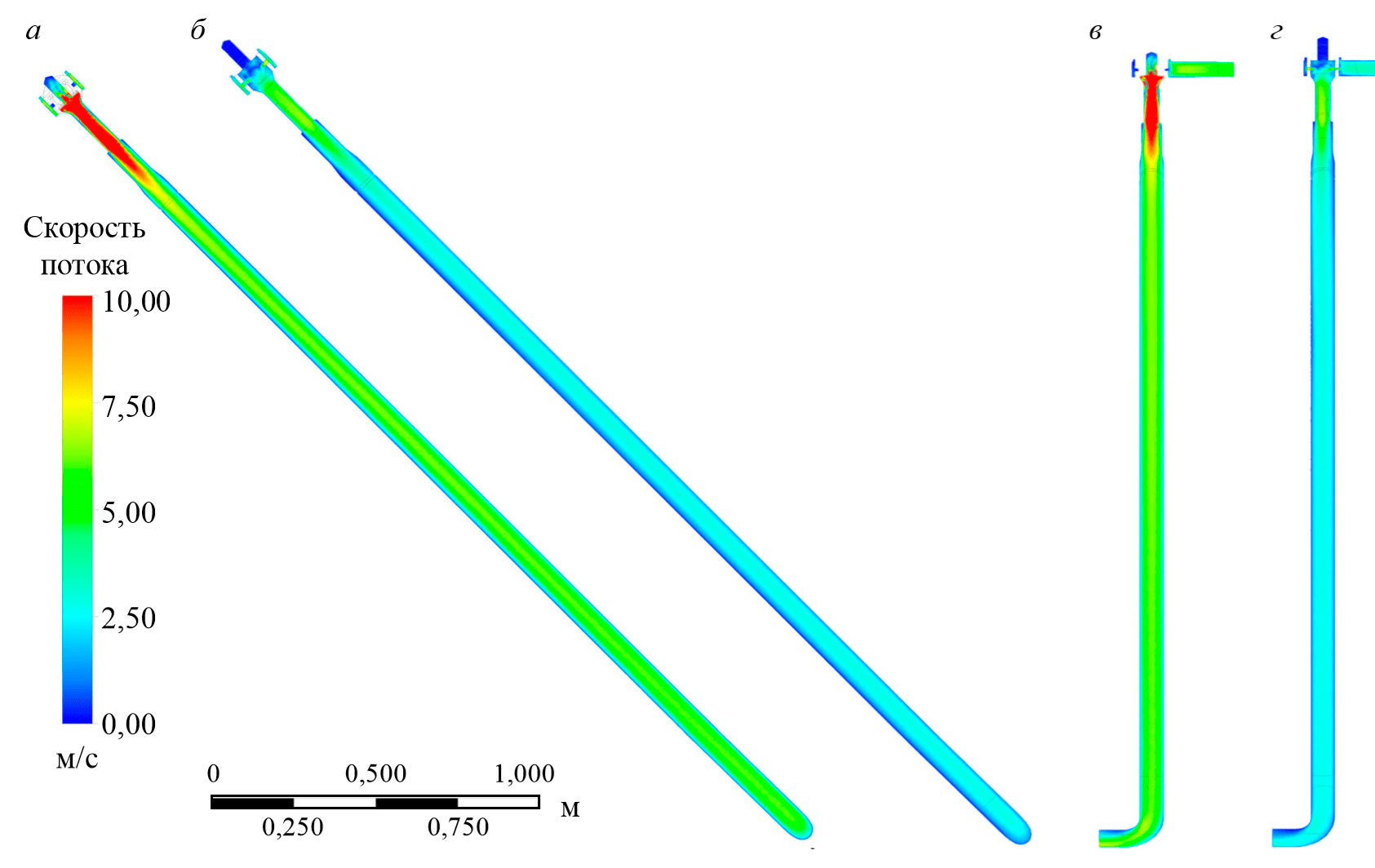

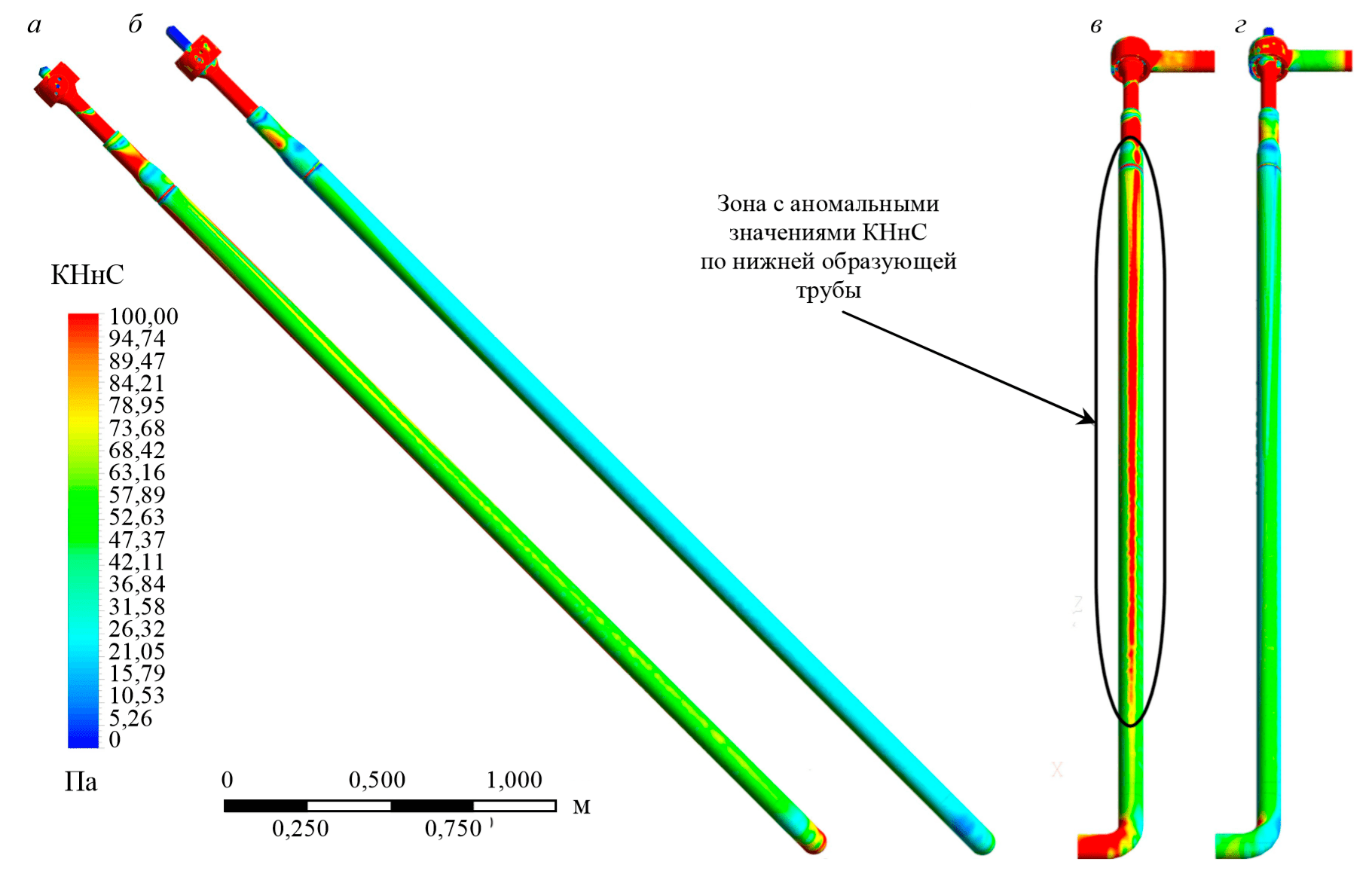

Результатом моделирования в Ansys Fluent стали карты местных значений скоростей потока и КНнС для двух твердотельных моделей: с полностью открытым дросселем и открытым на 10 %. Для визуальной оценки представлены наиболее показательные виды на экспериментальный участок сбоку и снизу (рис.6-7).

Обсуждение. Проведенное моделирование позволило выявить спиралеобразный характер течения среды после углового дросселя независимо от степени его открытия (см. рис.5). Степень открытия углового дросселя влияет лишь на частоту оборотов среды: чем больше открыт угловой дроссель, тем меньшее количество оборотов делает рабочая среда на единицу длины трубы. Соответственно, можно предположить, что при прикрытии углового дросселя значение центробежной силы возрастает, и объемное содержание жидкости в пристеночных зонах также растет. Таким образом происходит инерционное осаждение жидкости на стенках трубы, что впоследствии усиливает процессы коррозии в местах локализации жидких сред.

Кроме того, определено, что при прикрытии углового дросселя вследствие роста перепада давлений происходит увеличение как средней скорости потока, так и местных значений скоростей потока (рис.5, 6). Однако, несмотря на пропорциональный рост скорости потока при прикрытии углового дросселя, изменение значений КНнС носит несколько иной характер: КНнС возрастает неравномерно, и на внутренней поверхности трубы возникают участки с аномаль-ными значениями КНнС, отличающимися от средних значений по трубе. На рис.7 видно, что по нижней образующей трубы появляется зона (выделена красным), в которой КНнС достигает значений 100 Па, превышающих средние значения КНнС более чем в два раза.

Возможное объяснение этого явления связано с тем, что одновременно с центробежными силами на жидкость действуют гравитационные силы, вследствие чего жидкость стекает по стенкам трубы, и на нижней образующей формируется так называемый ручеек. А в случае одинаковых местных скоростей потока газа и жидкости, жидкая фаза ввиду более высокой плотности и вязкости создает большее КНнС, чем газовая.

Данный факт позволил сформулировать гипотезу, что на исследуемом участке возможно протекание интенсивной углекислотной коррозии за счет дополнительного эрозионного фактора, возникающего в результате высоких значений КНнС. C теоретической точки зрения это объясняется тем, что в процессе углекислотной коррозии, помимо известных анодных и катодных реакций [8, 13], протекает много вторичных реакций, вследствие чего на поверхности металла образуются продукты коррозии различной структуры [10, 16]. Образовавшийся слой продуктов коррозии тормозит как ассимиляцию валентных электронов в катодном процессе, так и лимитирует выход ионов железа в раствор в ходе анодного процесса, что в конечном итоге снижает скорость коррозии. Однако, из-за высоких значений КНнС пленка продуктов коррозии постоянно механически срывается, поэтому процесс коррозии на указанных участках постоянно протекает с большей интенсивностью, чем там, где слой продуктов коррозии выполняет защитную функцию, и КНнС не способно механически разрушить данную пленку.

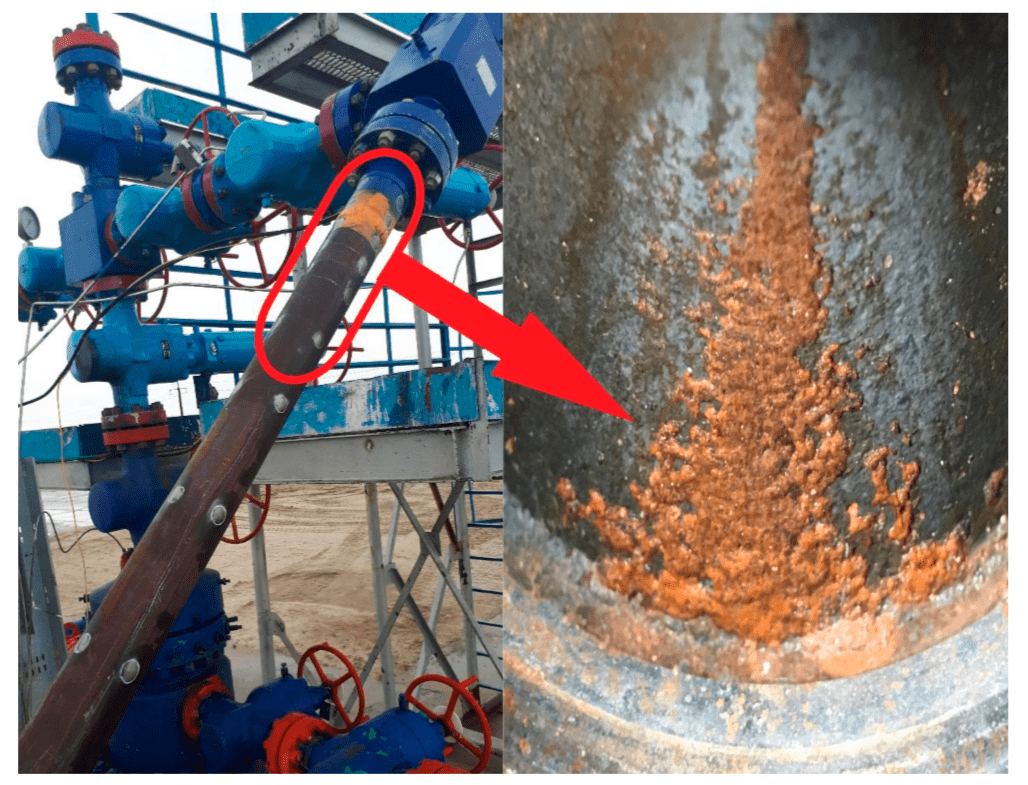

Для проверки гипотезы на экспериментальной скважине был демонтирован участок трубопровода и проведен визуальный осмотр его внутренней поверхности (рис.8). Осмотр подтвердил наличие интенсивной коррозии в предполагаемой зоне. Данные повреждения были обнаружены после двух лет эксплуатации скважины. По нижней образующей трубы явно прослеживается протекание интенсивной коррозии, что доказывает влияние КНнС на Vкор Важно, что при эксплуатации скважины угловой дроссель был открыт на 10-20 %, а незначительное финальное регулирование для обеспечения требуемого давления в газосборном коллекторе осуществлялось посредством автоматизированного осевого регулятора давления, расположенного далее по схеме перед входом трубопровода в газосборный коллектор.

В результате анализа характера разрушений, можно сделать ложные выводы о том, что на скорость коррозии по нижней образующей трубы главное влияние оказывает присутствие воды. Однако данный вывод не подтверждается, потому что водная пленка присутствует на всей внутренней поверхности трубы из-за спиралеобразного течения потока, а интенсивная коррозия протекает лишь в местах высоких значений КНнС. Кроме того, был проведен визуальный осмотр внутренней поверхности трубопроводов обвязки скважин, работающих при полностью открытом угловом дросселе. В результате осмотра не было выявлено коррозионных разрушений по нижней образующей трубы, хотя такой режим работы обеспечивает большее скопление жидкости по нижней образующей из-за меньших скоростей потока. Это подтверждает преобладающее влияние КНнС на скорость коррозии в сравнении с присутствием воды на поверхности трубы.

Соответственно, рациональная эксплуатация данного участка трубопровода в части максимального снижения скорости коррозионных процессов заключается в обеспечении работы скважины при полностью открытом угловом дросселе и регулировании давления за счет имеющегося автоматизированного осевого регулятора давления, расположенного далее по схеме перед входом трубопровода в газосборный коллектор. Вопрос о влиянии работы осевого регулятора давления на Vкор является открытым и в данной публикации не рассматривается.

Решением вопроса снижения коррозионного воздействия может служить либо нанесение наплавки из коррозионно-стойких материалов на внутреннюю поверхность трубы, либо замена трубы из низколегированной стали на трубу из коррозионно-стойкого материала и эксплуатация углового дросселя при любой степени открытия. Однако данное техническое решение требует внесения изменений в проектную документацию и высоких капитальных затрат на реализацию. Поэтому оптимальным решением, направленным на снижение коррозионного воздействия и не предполагающим серьезных финансовых вложений, является эксплуатация скважины при полностью открытом угловом дросселе.

Выводы

1. Разработана методика прогнозирования локальных участков, подверженных интенсивной углекислотной коррозии в трубопроводе обвязки газоконденсатной скважины после углового дросселя. Основа методики – последовательность различных методов моделирования: моделирование фазовых состояний добываемого продукта, трехмерное (твердотельное) моделирование исследуемого участка, гидродинамическое моделирование потока добываемого продукта с использованием метода конечных объемов и др.

2. Методика имеет широкие возможности визуализации полученных результатов моделирования, позволяющие проводить анализ влияния характеристик потока на скорость углекислотной коррозии при невозможности проведения реальных экспериментов.

3. Методика позволяет прогнозировать участки локализации углекислотной коррозии на объектах добычи газа и газового конденсата предприятий, столкнувшихся с проявлениями углекислотной коррозии и не имеющих возможности проведения реальных исследований на промысловом оборудовании.

4. Показано, что средняя скорость потока и ее локальные значения не являются факторами, по которым можно прогнозировать протекание углекислотной коррозии на участке трубопровода после углового дросселя, а превалирующее влияние на интенсивность коррозии на указанном участке оказывает КНнС.

5. По результатам работы рекомендовано осуществлять эксплуатацию газоконденсатной скважины при полностью открытом угловом дросселе.

6. Дальнейшие направления исследований связаны с оценкой влияния работы осевого регулятора давления, расположенного на технологической линии после углового дросселя, на интенсивность углекислотной коррозии. Также продолжатся работы по изучению адгезионных свойств ингибиторов коррозии на участках трубопроводов после углового дросселя в условиях высоких значений КНнС.

Литература

- Basharov M.M., Ziyatdinova A.Kh. Determination of shear stress on the wall in gas-liquid media. Vestnik IGEU. 2012. Iss. 3, p. 1-4 (in Russian).

- Voitekh N.D., Zhuravlev Yu.A., Batulin D.A. Investigation of the influence of the fluid velocity on the rate of carbon dioxide corrosion. NefteGazoKhimiya. 2013. N 1, p. 45-46 (in Russian).

- Zapevalov D.N., Vagapov R.K., Ibatullin K.A. Assessment of the internal corrosion factor at production facilities of PJSC “Gazprom” with an increased carbon dioxide content. Nauka i tekhnika v gazovoi promyshlennosti. 2018. N 3 (75), p. 59-71 (in Russian).

- Kashkovskii R.V., Ibatullin K.A. Some aspects of carbon dioxide corrosion of steel equipment and pipelines of oil and gas fields. Nauka i tekhnika v gazovoi promyshlennosti. 2016. N 3 (67), p. 71-91 (in Russian).

- Baidin I.I., Kharitonov A.N., Velichkin A.V., Ilin A.V., Podolyanskii E.S. Corrosion monitoring and organization of inhibitor protection against carbon dioxide corrosion of the low-temperature gas separation unit at the Yubileynoye oil and gas condensate field. Nauka i tekhnika v gazovoi promyshlennosti. 2018. N 2 (74), p. 49-61 (in Russian).

- Li W., Pots B.F.M., Brown B., Kee K.E., Nesic S. A Direct Measurement of Wall Shear Stress in Multiphase Flow − Is It an Important Parameter in CO2 Corrosion of Carbon Steel Pipelines. Corrosion Science. 2016. Vol. 110, p. 35-45. DOI: 10.1016/j.corsci.2016.04.008

- Ajmal T.S., Arya S.B., Udupa K.R. Effect of hydrodynamics on the flow accelerated corrosion (FAC) and electrochemical impedance behavior of line pipe steel for petroleum industry. International Journal of Pressure Vessels and Piping. 2019. Vol. 174, p. 42-53. DOI: 10.1016/j.ijpvp.2019.05.013

- De Waard C., Milliams D.E. Carbonic acid corrosion of steel. Corrosion. 1975. Vol. 31 (5), p. 177-181. DOI: 10.5006/0010-9312-31.5.177

- Hara T., Asahi H., Suehiro Y., Kaneta H. Effect of flow velocity on carbon dioxide corrosion behavior in oil and gas environments. Corrosion. 2000. Vol. 56. N 8, p. 860-866. DOI: 10.5006/1.3280589

- Kahyarian A., Nesic S. A new narrative for CO2 corrosion of mild steel. Journal of the Electrochemical Society. 2019. Vol. 166. N 11. DOI: 10.1149/2.0071911jes

- Kahyarian A., Singer M., Nesic S. Modeling of uniform CO2 corrosion of mild steel in gas transportation systems: A review. Journal of Natural Gas Science and Engineering. 2016. Vol. 29, p. 530-549. DOI: 10.1016/j.jngse.2015.12.052

- Koriakin A. Carbon dioxide corrosion at the objects of the second district of Achimovsk deposits of Urengoy oil and gas bearing complex. International Journal of Mechanical Engineering and Technology. 2018. Vol. 9. Iss. 8, p. 1073-1080.

- Nešić S. Carbon dioxide corrosion of mild steel. Uhlig’s Corrosion Handbook. Ed. by R.Winston Revie. Hoboken, New Jersey: John Wiley & Sons, 2011, p. 229-245. DOI: 10.1002/9780470872864.ch19

- Nešić S. Key issues related to modelling of internal corrosion of oil and gas pipelines – A review. Corrosion Science. 2007. Vol. 49. Iss. 12, p. 4308-4338. DOI: 10.1016/j.corsci.2007.06.006

- Nyborg R. Guidelines for prediction of CO2 corrosion in oil and gas production systems; Institute for Energy Technology, 2009, p. 9.

- Tran T., Brown B., Nešić S. Corrosion of Mild Steel in an Aqueous CO2 Environment – Basic Electrochemical Mechanisms Revisited. Conference Paper: Corrosion, 15-19 Marсh 2015, Dallas, Texas, p. 1916-1926. NACE-2015-5671.

- Utanohara Y., Murase M. Influence of flow velocity and temperature on flow accelerated corrosion rate at an elbow pipe. Nuclear Engineering and Design. 2019. Vol. 342, p. 20-28. DOI: 10.1016/j.nucengdes.2018.11.022

- Yusupov A. Mathematical simulation of the rate of carbon dioxide corrosion at the facilities of Gazprom dobycha Urengoy LLC. E3S Web of Conferences. Vol. 121. I International Conference “Corrosion in the Oil and Gas Industry 2019”. DOI: 10.1051/e3sconf/201912101019