Получение смешанного коагулянта из отходов обогащения железной руды

Аннотация

Представлены результаты экспериментальных исследований по получению смешанного коагулянта из отходов обогащения железной руды. Изучались следующие параметры: концентрация серной кислоты, температура, продолжительность выщелачивания, соотношение твердой и жидкой фаз (т:ж), а также наличие принудительного перемешивания. В рамках эксперимента установлены составы коагулянта и твердого осадка после выщелачивания. Максимальное содержание железа в растворе после выщелачивания получено с использованием 40 % H2SO4 при температуре 100 °С (с принудительным перемешиванием при 75 °С) и времени контакта 60 мин. Выход железа находился на уровне 25 % от общего содержания в хвостах обогащения. Химический анализ полученного раствора после выщелачивания показал содержание Fe и Al в форме сульфатов 11 и 2 % соответственно. Выполнена оценка эффективности работы коагулянта на модельных растворах цветности. Эксперимент показал, что полученный из отхода коагулянт может быть использован для очистки сточных вод в широком диапазоне от 4 до 12 единиц рН. Осадок после выщелачивания представляет собой мелкозернистый порошок, богатый диоксидом кремния, который может быть использован в качестве техногенного сырья в строительной отрасли. Проведенные исследования показали, что получение коагулянтов из отходов обогащения железной руды может рассматриваться как способ расширения производственной цепочки добычи железной руды и минимизации количества хвостов, подлежащих складированию в хвостохранилища. Представленное техническое решение позволяет комплексно решить проблему защиты окружающей среды путем создания из отходов новых целевых продуктов для очистки сточных вод.

Финансирование

Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (FSRW-2024-0005)

Введение

Складирование отходов обогащения полезных ископаемых в хвостохранилища многие годы остается одной из основных экологических проблем горно-перерабатывающей отрасли во всем мире [1]. Минерально-сырьевой комплекс Российской Федерации – не исключение [2-4]. Несмотря на непрерывное совершенствование технологий обогащений железной руды [5], увеличение объемов ее добычи ведет к увеличению количества образующихся отходов. Согласно данным Федеральной службы по надзору в сфере природопользования, на конец 2023 г. на территории Российской Федерации в техногенных массивах накоплено около 2,5 млрд т отходов обогащения железной руды. Из вновь образовавшихся за год отходов на рециклинг направлено около 15 %. По этой причине все большую популярность набирает развитие экологически и экономически эффективных технологий в области вторичной переработки отходов обогащения железной руды.

Согласно прогнозу научно-технологического развития Российской Федерации на период до 2030 г., одним из ведущих направлений текущей государственной политики является комплексное освоение минеральных ресурсов, а также техногенного сырья в промышленных масштабах. В Стратегии развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления на период до 2030 года указано, что предприятия черной металлургии входят в перечень основных видов промышленных объектов, образующих отходы и использующих в производстве обработанное вторичное сырье. Поэтому предприятия черной металлургии взяты за основу при создании обновленной системы, ориентированной на вовлечение промышленных отходов в хозяйственный оборот. Ожидаемым результатом такой политики станет рациональное использование минерально-сырьевой базы.

С целью решения проблем образования и складирования отходов обогащения железной руды выполнены многочисленные исследовательские работы, направленные на утилизацию железорудных хвостов и их многоцелевое использование. Работы российских и зарубежных ученых охватывают изучение возможности использования железорудных хвостов в различных направлениях: производстве удобрений [6-9]; производстве реагентов для очистки сточных вод [9-11]; изготовлении строительных материалов – цемента [12-14], бетона [15-17], закладочного материала для подземных выработок [15, 18, 19]; дорожном строительстве [20-22].

Однако большинство разработок не нашли практического применения, несмотря на важность решения существующих экологических проблем, вызванных действующими и выведенными из эксплуатации техногенными массивами. Это связано в первую очередь с тем, что переработка отходов обогащения в условиях рыночных отношений должна быть не только эффективной, но и рентабельной, что возможно только путем создания безотходных технологий с извлечением ценных компонентов и использованием пустой породы для производства товарной продукции. Основным ценным компонентом в отходах обогащения железной руды из-за несовершенства используемых технологий является само железо. Современные технологии извлечения железа в нашей стране практически не востребованы по причине отсутствия интереса как производителя железорудного концентрата, так и потребителя.

Обзор всех перечисленных направлений утилизации железосодержащих хвостов показал, что в существующих научных работах не уделено должного внимания вопросу возможности получения из рассматриваемых отходов железосодержащих коагулянтов. Коагуляция – важный процесс при водоподготовке и очистке промышленных сточных вод [23]. Применяемые в нем реагенты делятся на две категории – коагулянты на основе алюминия и железа [24]. При этом соли железа (III) имеют ряд преимуществ по сравнению с солями алюминия. К ним следует отнести более высокую коагуляцию при низких температурах воды, работу в широком диапазоне рН, достаточно высокую скорость осаждения скоагулированных частиц. Однако при избыточной дозе внесения коагулянта происходит проскакивание ионов железа в очищенную воду. Это в значительной мере можно устранить, добавив одновременно или последовательно соли алюминия. Поэтому применение смешанных коагулянтов, представляющих собой смесь соединений алюминия и железа, дает максимальный эффект при очистке воды. Анализ состава хвостов обогащения различных железорудных месторождений по данным открытых источников показал, что алюминий присутствует практически во всех отходах данного типа на уровне нескольких процентов [25-27]. В связи с этим железорудные хвосты потенциально могут послужить сырьем для производства смешанных высокоэффективных коагулянтов.

Коагулянты используются для очистки сточных вод во всем мире, поиск альтернативных материалов для их получения, наряду с утилизацией отходов обогащения железной руды, крайне актуальная задача. На сегодняшний день науке и промышленности хорошо известны способы получения коагулянтов на основе железа из прокатной окалины, пыли электродуговых сталеплавильных печей, шлаков черной металлургии [28-30]. Цель данного исследования – получение смешанного коагулянта из железорудных хвостов, оценка его эффективности и экологической безопасности. Для достижения поставленной цели был выполнен комплекс экспериментальных исследований на базе Научного центра «Оценка техногенной трансформации экосистем» Санкт-Петербургского горного университета императрицы Екатерины II.

Методы

Изучение состава и свойств отхода обогащения железной руды.

Для проведения экспериментальных исследований в полевой сезон 2022 г. была отобрана объединенная проба отходов обогащения железной руды с хвостохранилища горно-обогатительного комбината, расположенного на территории железорудного бассейна Курской магнитной аномалии, в соответствии с методическими рекомендациями.

На первом этапе лабораторных исследований проводилось определение химического состава железорудных хвостов методом рентгеновской флуоресценции (XRF) на XRF-1800 фирмы Shimadzu [31]. Опираясь на данные химического состава, методом рентгеновской дифракции был изучен фазовый состав на XRD-6000 фирмы Shimadzu с высокотемпературной камерой НА1001. Поиск фаз осуществлялся с использованием международной картотеки JSPDC [31]. Гранулометрический анализ хвостов проводился методом лазерной дифракции на анализаторе крупности частиц LA-950 фирмы Horiba [32]. Для комплексной оценки исследуемых железорудных хвостов изучена морфология зерен с помощью растрового электронного микроскопа JSM-7001F фирмы JEOL [33].

Получение коагулянта с использованием серной кислоты

Основная масса применяемых в промышленности железосодержащих коагулянтов производится на основе хлорида и сульфата железа. Учитывая недостатки соляной кислоты (высокая летучесть, токсичность паров, стоимость), было принято решение уделить внимание процессу выщелачивания отходов серной кислотой. Несмотря на недостатки, получение хлорида железа в качестве коагулянта для очистки сточных вод из хвостов обогащения железной руды имеет многообещающие перспективы и будет рассмотрено в последующих работах.

В лабораторных условиях последовательно были изучены основные факторы, влияющие на процесс выщелачивания – концентрация кислоты, температура, время контакта, соотношение твердой и жидкой фаз (т:ж), а также наличие принудительного перемешивания. Для получения статистически достоверных экспериментальных данных каждый опыт повторяли три раза, конечный результат представлен в виде среднего значения.

На основании химического и фазового составов исследуемых отходов обогащения железной руды выполнен теоретический расчет количества серной кислоты, требуемый для растворения присутствующего в них железа:

Fe2O3 + 3H2SO4 → Fe2 (SO4)3 + 3H2O.

Так, например, теоретический удельный расход 30 %-ной серной кислоты для выщелачивания всего железа, содержащегося в отходах, составляет 1 см3/г, что соответствует отношению т:ж = 1:1. Однако не все железо в изучаемых отходах может находиться в доступной и реакционноспособной форме при контакте с 30 %-ной серной кислотой. Поэтому для определения оптимальной концентрации серной кислоты с целью максимального извлечения железа и алюминия из отходов были проведены эксперименты в диапазоне ее массовых концентраций от 20 до 50 % и соотношении т:ж = 1:1. Время контакта составило 3 ч, нагрев и принудительное перемешивание отсутствовали (t = 20 °С).

После выбора оптимальной концентрации серной кислоты на следующем этапе лабораторных исследований изучалось влияние температуры реакционной смеси на выход железа и алюминия. Температура является одним из ключевых параметров в реакциях выщелачивания и оказывает существенное влияние на извлечение компонентов [34]. В рамках эксперимента температура проведения реакции варьировалась в диапазоне от 20 до 100 °C, время контакта и соотношение фаз было выбрано аналогично предыдущему эксперименту.

С целью определения минимального времени контакта проведены эксперименты по выщелачиванию в течение 15, 30, 60, 120 и 180 мин, концентрация кислоты и температура реакционной смеси устанавливались по результатам ранее проведенных экспериментов, соотношение т:ж неизменно оставалось 1:1.

Для подтверждения оптимального соотношения фаз, выбранного опытным путем, был поставлен лабораторный эксперимент с соотношениями твердой и жидкой фаз 1:1, 1:3, 1:5.

Заключительным внешним фактором, который был изучен в лабораторных условиях, стало принудительное перемешивание контактирующих сред. Перемешивание значительно увеличивает площадь контакта твердых частиц с реагентом, что закономерно приводит к повышению эффективности процесса выщелачивания. Перемешивание осуществлялось в лабораторном инкубаторе-шейкере IKA KS 3000 i control со скоростью 150 об/мин. Эксперимент проводился в диапазоне температур от 20 до 75 °С.

По окончанию каждого эксперимента по выщелачиванию раствор отфильтровывался через бумажный фильтр для отделения непрореагировавшей части отхода, а фильтрат направлялся на количественный химический анализ методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой на ICPE- 9000 фирмы Shimadzu с целью оценки содержания искомых компонентов в растворе и определения эффективности выщелачивания. Последняя определялась по отношению содержания железа и алюминия, перешедших в раствор к их содержанию в отходе.

Оценка эффективности коагулянта

Для проверки работоспособности раствора после выщелачивания в качестве коагулянта использовался образец, полученный при оптимальных параметрах выщелачивания, установленных на предыдущих этапах эксперимента.

Оценка коагуляционных свойств полученного комплексного коагулянта проводилась в соответствии с ГОСТ Р 51642-2000 «Коагулянты для хозяйственно-питьевого водоснабжения. Общие требования и метод определения эффективности». Для этого был приготовлен модельный раствор цветности на основе гумата натрия. Навеска гумата натрия массой 50 г помещалась в колбу вместимостью 2 дм3, затем добавлялся 1 дм3 дистиллированной воды при температуре 40 °С. Полученный раствор перемешивался и выдерживался в течение 24 ч в колбе с закрытой пробкой, после чего отфильтровывался через бумажный фильтр. Далее раствор разбавлялся дистиллированной водой до получения окраски, равной 50° по стандартной шкале цветности в соответствии с ГОСТ 3351-74 «Вода питьевая. Методы определения вкуса, запаха, цветности и мутности». Определение цветности модельного раствора проводилось спектрофотометрическим методом с использованием DR5000 фирмы HACH-LANGE. Полученный раствор использовался в качестве модельного раствора цветности для определения эффективности коагулянта. В соответствии с ГОСТ Р 51642-2000 доза коагулянта, которая снижает цветность с 50 до 20°, считается минимальной для модельного раствора цветности.

Для определения минимальной дозы внесения коагулянта в стаканы помещалось по 1 дм3 приготовленного модельного раствора цветности, в них опускались мешалки, устанавливалась скорость перемешивания 140 об/мин. Образцы термостатировались до достижения суспензией температуры испытания (20±1) °С, затем в них дозировался рабочий раствор коагулянта в диапазоне массовых концентраций от 3 до 6 мг/дм3 с шагом 0,5 мг/дм3 в пересчете на основное вещество (оксид железа (III). Рабочий раствор коагулянта готовился путем внесения аликвоты полученного после выщелачивания коагулянта, содержащей 1 г основного вещества в пересчете на оксид железа (III), в колбу объемом 1 дм3 и доведения объема до метки дистиллированной водой. Перемешивание модельного раствора с рабочим раствором коагулянта осуществлялось в течение 3 мин, после этого скорость перемешивания автоматически снижалась до 40 об/мин и контактирование длилось еще 15 мин. Далее раствор отстаивался в течение 30 мин, отфильтровывался и выполнялось измерение цветности.

Поскольку эффективность работы коагулянта существенно зависит от рН очищаемой воды, был определен диапазон рН, в котором полученный коагулянт показал наибольшую эффективность работы. Для этого в пять стеклянных стаканов помещалось по 50 см3 модельного раствора цветности. Затем в каждый стакан вносилась одинаковая доза коагулянта (6 мг/дм3), рН раствора доводился до значений от 1 до 12 с шагом 1 единица с помощью 0,1 н растворов NaOH и HCl. После этого растворы перемешивали в течение 3 мин и отфильтровали. Фильтраты анализировались на цветность.

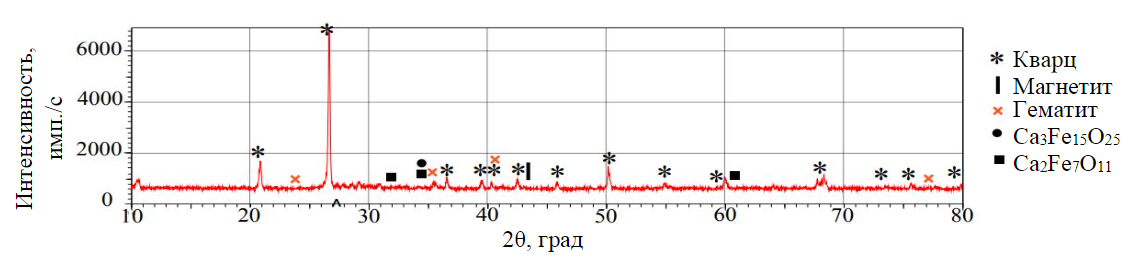

Рис.1. Рентгенофазовый анализ отходов обогащения железной руды

Оценка экологической безопасности коагулянта

Для оценки экологической безопасности полученного коагулянта изучен его матричный и примесный составы. Качественная и количественная идентификация матричных и примесных компонентов в составе коагулянта выполнена методом атомно-эмиссионной спектрометрии на ICPE-9000 фирмы Shimadzu. Затем оценивалось вторичное загрязнение очищаемых вод в результате использования коагулянта путем химического анализа модельного раствора цветности до и после использования коагулянта. Анализ модельных растворов проводился методом атомно-эмиссионной спектрометрии. Интерпретация результатов проводилась сравнением полученных значений концентраций компонентов с утвержденными нормативами качества воды.

Изучение твердого осадка после выщелачивания

После фильтрации продуктов выщелачивания на фильтре оставался твердый осадок, который представлял собой непрореагировавшую часть отхода обогащения. Осадок на фильтре промывался дистиллированной водой, после чего высушивался до воздушно сухого состояния. Для оценки перспектив дальнейшего использования в промышленности в качестве техногенного материала изучен химический и гранулометрический составы методами, используемыми в работе для анализа исходных образцов отходов обогащения железной руды.

Обсуждение результатов

Рассмотрим результаты химического анализа образцов отходов обогащения – химический состав железорудных хвостов по данным РФА: SiO2 – 69,0; Fe2O3 – 18,0; MgO – 4,1; CaO – 3,2; Al2O3 – 2,0; K2O – 0,73; Na2O – 0,62; P2O5 – 0,21; MnO – 0,089; TiO2 – 0,051; ППП – 2,0 мас. %. По результатам рентгенофлуоресцентного анализа исследуемые отходы обогащения следует отнести к высококремниевому типу, который является одним из наиболее широко распространенных типов железорудных хвостов [35]. В составе отхода отмечено высокое содержание железа и наличие алюминия на уровне 2 %, что подтверждает проведенные теоретические исследования о перспективности использования отходов обогащения в качестве сырья для получения смешанного коагулянта.

Согласно полученным результатам рентгенофазового анализа (рис.1), минеральная часть твердых отходов представляет собой кварц (SiO2) с примесью магнетита (Fe3O4), гематита (Fe2O3) и полиморфных модификаций сложного оксида кальция и железа (железо с различной валентностью). Интенсивность дифракционных пиков кварца значительно выше, чем у других минералов, что свидетельствует о том, что кварц является основным минералом. Расшифровка дифрактограммы подтверждается химическим составом образца.

Полученные результаты химического и фазового составов легли в основу проведения экспериментальных исследований по получению смешанного коагулянта.

Результаты анализа гранулометрического состава показали, что преобладающей в составе отхода фракцией является 0,5-1 мм (табл.1). В соответствии с Рекомендациями по проектированию хвостовых хозяйств предприятий металлургической промышленности рассматриваемые отходы обогащения следует отнести к среднезернистым. Дополнительное измельчение отхода для интенсификации процесса выщелачивания не проводилось.

Таблица 1

Гранулометрический состав железорудных хвостов

|

Показатель |

Фракция, мм |

|||||||

|

< 0,005 |

0,005-0,01 |

0,01-0,05 |

0,05-0,1 |

0,1-0,25 |

0,25-0,5 |

0,5-1 |

1-3 |

|

|

Выход фракции, % |

2,41 |

4,45 |

13,5 |

9,98 |

9,6 |

18,4 |

30,1 |

11,5 |

|

Суммарный выход, % |

2,41 |

6,87 |

20,4 |

30,3 |

39,9 |

58,4 |

88,5 |

100 |

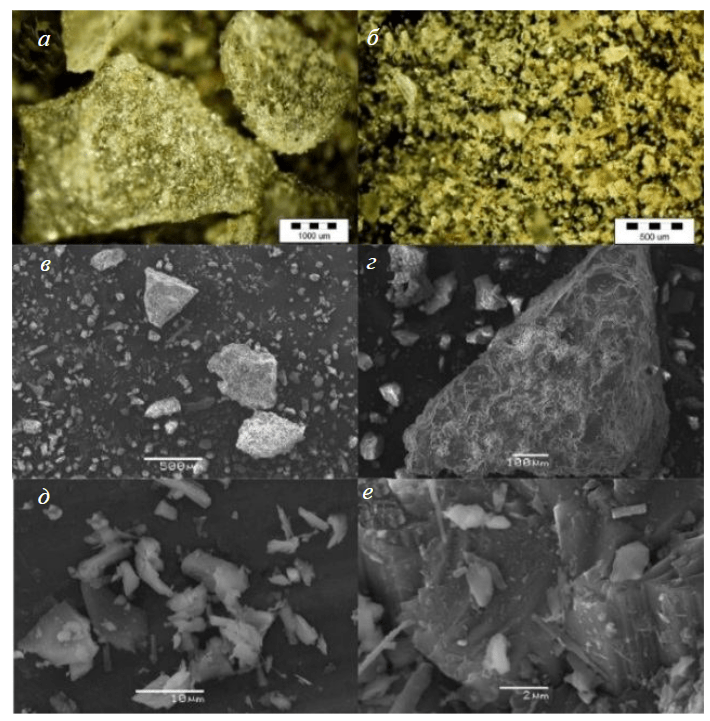

Исследование образца методом сканирующей электронной микроскопии (рис.2) указало на следующие интересные особенности, связанные с морфологией образцов: частицы имеют угловатую и неправильную форму (a, г), при наибольшем приближении можно видеть выступы и неровную поверхность (б, г, д, е), что, в свою очередь, увеличивает удельную площадь поверхности частиц хвостов, которая существенно влияет на процесс выщелачивания.

Рис.2. Микроснимки хвостов обогащения железной руды, полученные методом сканирующей электронной микроскопии

Комплексное изучение состава исследуемого образца хвостов обогащения показало, что при правильно подобранных условиях протекания реакции выщелачивания может быть получен раствор для приготовления коагулянта для очистки сточных вод.

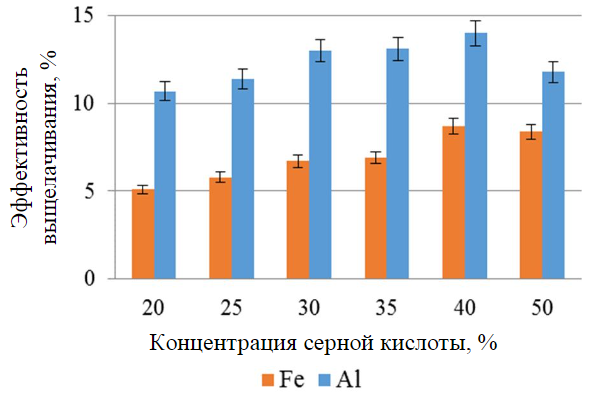

Экспериментальные исследования по установлению оптимальных параметров выщелачивания искомых компонентов из отхода показали, что максимальный процент извлечения железа и алюминия при прочих равных условиях наблюдается с использованием серной кислоты с массовой концентрацией 40 % (рис.3).

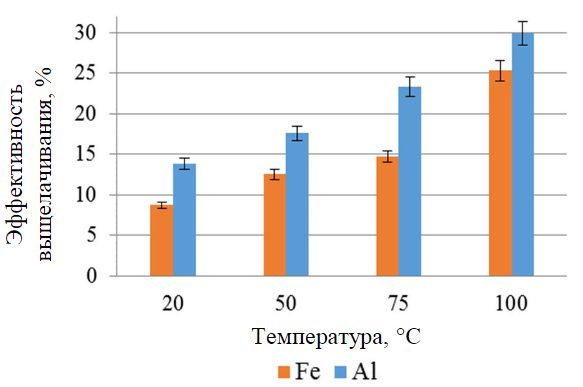

Изучение ключевого фактора – температуры выщелачивания – показало, что максимальный выход в раствор железа и алюминия достигается при температуре среды 100 °С (рис.4). При этом повышение температуры с 75 до 100 °С приводит к резкому скачку, в результате которого эффективность выщелачивания железа возрастает на 10,6 %. Дальнейшее увеличение температуры в рамках эксперимента не проводилось из-за близости температуры кипения серной кислоты (113,9 °С).

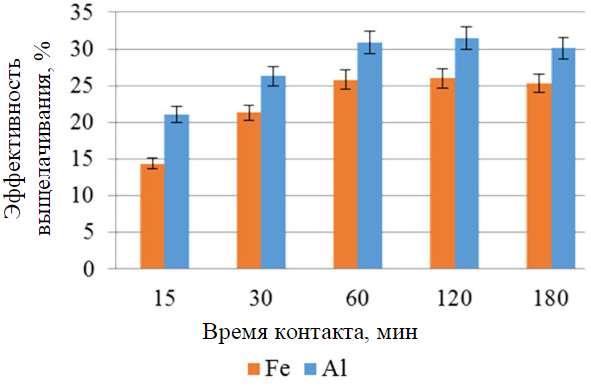

Результаты эксперимента по установлению минимального времени контакта, при котором будет наблюдаться максимальный выход в раствор железа и алюминия, показали стабилизацию результатов через 60 мин (рис.5).

Рис.3. Эффективность выщелачивания железа и алюминия из отхода в зависимости от концентрации серной кислоты при прочих равных условиях (время выщелачивания 3 ч, температура раствора 20 °С,

т:ж = 1:1, без перемешивания)

Рис.4. Эффективность выщелачивания железа и алюминия из отхода в зависимости от температуры при прочих равных условиях (концентрация серной кислоты 40 мас. %, время выщелачивания 3 ч,

т:ж = 1:1, без перемешивания)

Рис.5. Эффективность выщелачивания железа и алюминия из отхода в зависимости от времени контакта при прочих равных условиях (концентрация серной кислоты 40 мас. %, температура 100 °С, т:ж = 1:1, без перемешивания)

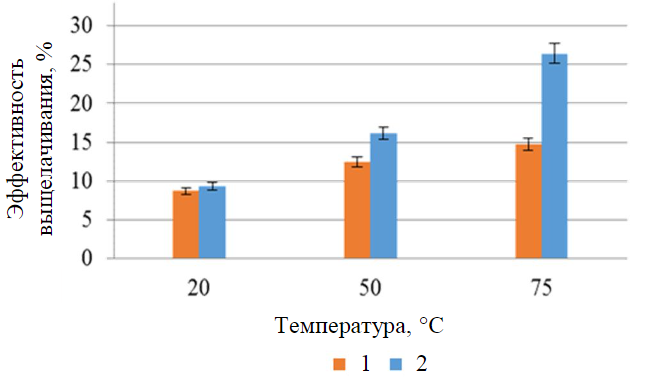

Рис.6. Эффективность выщелачивания железа из отхода без перемешивания (1) и с принудительным перемешиванием (2) контактирующих сред при разных температурах (концентрация серной кислоты 40 мас. %, т:ж = 1:1, время выщелачивания 3 ч)

Увеличение жидкой фазы не повлияло на эффективность выщелачивания, так при всех исследованных соотношениях т:ж (1:1, 1:3 и 1:5) выход железа составил 24-25 %.

На заключительном этапе рассматривалось влияние принудительного перемешивания контактирующих сред. На рис.6 графически отображено сравнение результатов, полученных в диапазоне температур от 20 до 75 °С с перемешиванием и без. Видно, что принудительное перемешивание увеличивает процент извлеченного железа при температуре 75 °С практически в два раза.

В ходе лабораторных исследований установлено, что максимальная эффективность выщелачивания достигается при использовании серной кислоты с концентрацией 40 мас. %. Минимальное время контакта при температуре 100 °С составило 60 мин. Сравнительная оценка эффективности выщелачивания при различных соотношениях т:ж показала отсутствие влияния данного параметра на переход искомых компонентов в раствор. По этой причине соотношение т:ж = 1:1 установлено опытным путем как минимально возможное для контакта сред и создания условий протекания реакции. Также установлено, что перемешивание смеси существенно повышает выход компонентов в раствор. С увеличением температуры разница становится существенной. Так, при температуре реакционной смеси 75 °С и наличии принудительного перемешивания получен раствор с содержанием железа, сопоставимым с содержанием в растворе, полученным в результате эксперимента при температуре 100 °С без перемешивания. При более высоких температурах эксперимент с принудительным перемешиванием в лабораторных условиях не проводился из-за отсутствия технической возможности.

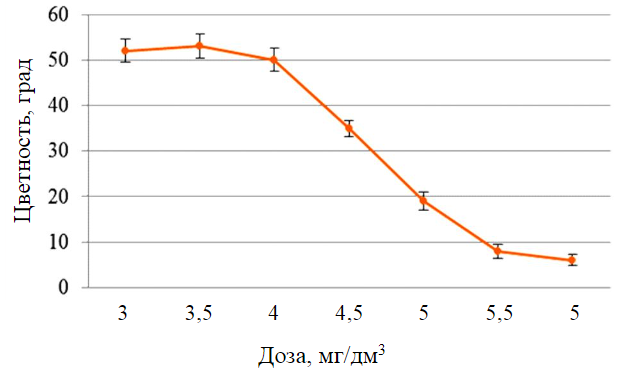

По результатам количественного химического анализа полученный для апробации образец содержит 11 и 2 % Fe и Al в форме сульфатов, соответственно. В ходе эксперимента по оценке коагуляционных свойств установлено, что цветность раствора начинает снижаться при дозе рабочего раствора 4,5 мг/дм3. Графическое отображение результатов изменения цветности модельного раствора от внесенной дозы коагулянта представлено на рис.7. Из рис.7 видно, что минимальная доза коагулянта согласно ГОСТ Р 51642-2000 составляет 5 мг/дм3 рабочего раствора коагулянта для модельного раствора с цветностью 50°. Для приготовления рабочего раствора с такой концентрацией необходимо взять 0,12 см3 исходного раствора коагулянта на 1 дм3 очищаемой воды.

Рис.7. Определение минимальной дозы коагулянта в модельном растворе цветности

Полученный коагулянт продемонстрировал работоспособность в широком диапазоне рН от 4 до 12. При этом наибольшую эффективность он показал при рН = 7, где наблюдалось снижение цветности с 50 до 6°. По результатам экспериментальных исследований получен патент на изобретение РФ [36].

После установления работоспособности коагулянта проводилась оценка его экологической безопасности путем изучения матричного и примесного составов: матричные элементы Mg – 6800; K – 1970; P – 801; Mn – 210; Na – 81; Ca – 57; примесные элементы Zn – 7,0; V – 6,9; Cr – 4,8; Cu – 3,2; Sr – 1,3; Ba – 0,8 мг/дм3.

Видно, что в составе коагулянта присутствуют тяжелые металлы Mn, Zn, V, Cr, Cu. По этой причине проводилась оценка вторичного загрязнения очищаемых вод в результате использования рабочего раствора коагулянта. Результаты количественного анализа состава модельного раствора цветности до и после внесения минимальной дозы коагулянта (5 мг/дм3) представлены в табл.2.

Таблица 2

Химический состав модельного раствора цветности до и после очистки, мг/дм3

|

Состав |

Al |

Ba |

Ca |

Cu |

Fe |

K |

Mg |

Mn |

Na |

|

Sr |

Zn |

|

До очистки |

0,022 |

0,003 |

1,36 |

< 0,001 |

0,047 |

1,25 |

0,2 |

0,002 |

0,8 |

1,0 |

0,003 |

< 0,005 |

|

После очистки |

0,022 |

0,001 |

2,03 |

< 0,001 |

0,052 |

1,89 |

0,7 |

0,009 |

20,7 |

50,7 |

0,014 |

< 0,005 |

|

ПДКк.б. |

0,5 |

0,1 |

– |

1,0 |

0,3 |

– |

– |

0,1 |

– |

– |

7,0 |

5,0 |

|

ПДКр.х. |

0,04 |

0,74 |

180 |

0,001 |

0,1 |

50 |

40 |

0,01 |

120 |

100 |

0,4 |

0,01 |

Из табл.2 видно, что наблюдается привнесение ряда компонентов в раствор после очистки. Существенное увеличение содержания отмечается по Na, Sr и . Однако зафиксированные концентрации остаются ниже предельно допустимых значений для всех категорий водопользования, что говорит о допустимости использования полученного коагулянта в качестве реагента для очистки сточных вод.

На последнем этапе лабораторных исследований был изучен состав осадка после выщелачивания. Химический анализ твердого осадка после выщелачивания обогащения железной руды серной кислотой (SiO2 – 79,7; Fe2O3 – 10,5; MgO – 2,7; CaO – 2,5; Al2O3 – 1,5; K2O – 0,45; Na2O – 0,43; P2O5 – 0,059; MnO – 0,048; TiO2 – 0,013; ППП – 2,1 %) продемонстрировал значительное увеличение доли оксида кремния по сравнению с исходным отходом обогащения. Отмечается снижение количества примесей.

Оценивая изменения гранулометрического состава отхода до и после выщелачивания, можно сделать вывод о существенном снижении размера частиц (табл.3). Анализируя содержание фракций, стоит отметить, что наиболее крупная фракция 1-3 мм отсутствует в осадке после выщелачивания, также содержание фракции 0,5-1 мм, которая преобладала в исходном образце отхода, существенно снизилось. Это один из ключевых моментов, который необходимо учитывать при обсуждении возможных вариантов утилизации осадка после выщелачивания.

Таблица 3

Гранулометрический состав твердого осадка после выщелачивания

|

Показатель |

Фракция, мм |

|||||||

|

< 0,005 |

0,005-0,01 |

0,01-0,05 |

0,05-0,1 |

0,1-0,25 |

0,25-0,5 |

0,5-1 |

1-3 |

|

|

Выход, % |

2,19 |

4,32 |

27,3 |

24,1 |

21,4 |

13,3 |

7,47 |

– |

|

Суммарный выход, % |

2,19 |

6,50 |

33,8 |

57,9 |

79,2 |

92,5 |

100 |

– |

Вторым фактором, ограничивающим выбор направления утилизации осадка, может стать содержание железа на уровне 10,5 %. Однако изучение научных работ [37-39] показало, что использование техногенного материала с повышенным содержанием железа, в том числе мелкозернистого, возможно в строительной отрасли при проведении дополнительных лабораторных исследований и разработке рецептуры в каждом конкретном случае. Оценка химического и гранулометрического составов указывает на высокий потенциал использования осадка после выщелачивания в качестве искусственного песка.

Заключение

Непрерывное развитие черной металлургии, а также постепенный переход к разработке запасов с рудами низкого качества ежегодно приводят к увеличению количества отходов. По этой причине в последнее время железорудные хвосты в качестве вторичных ресурсов обратили на себя значительное внимание исследователей.

В работе изучены состав и свойства отходов обогащения железной руды на примере одного из объектов минерально-сырьевого комплекса, расположенного на территории Курской магнитной аномалии, которые указали на перспективность и легли в основу разработки рецептуры получения смешанного коагулянта для очистки сточных вод. Так, исследуемый отход обогащения железной руды был охарактеризован высоким содержанием железа (18 % в пересчете на Fe2O3), представленным преимущественно магнетитом и гематитом, содержанием алюминия на уровне 2 % (в пересчете на Al2O3), высоким содержанием частиц мелкого и среднего размера, а также сложной морфологией частиц.

Проведенные лабораторные исследования позволили установить оптимальные условия выщелачивания отхода для получения смешанного коагулянта: концентрация серной кислоты 40 мас. %; температура раствора 100 °С без перемешивания и 75 °С с принудительным перемешиванием; время выщелачивания 60 мин; соотношение т:ж = 1:1.

Испытания коагулянта на предмет эффективности использования в процессе очистки сточных вод на модельном растворе цветности показали достаточную степень очистки при рН = 4-11. Максимальная эффективность очистки (88 %) была достигнута при рН = 7. В ходе лабораторных исследований была определена минимальная доза коагулянта на примере модельного раствора цветности согласно ГОСТ Р 51642-2000.

Оценка экологической безопасности использования смешанного коагулянта показала, что, несмотря на многокомпонентный состав, в том числе наличие тяжелых металлов, вторичное загрязнение вод не происходит по причине активного осаждения и соосаждения компонентов в растворе. Максимальное приращение концентраций в модельном растворе после очистки наблюдалось для Na, Sr и SО42–, однако зафиксированные значения оставались ниже уровня предельно допустимых концентраций для всех категорий водопользования.

Комплексное изучение твердого осадка после выщелачивания позволяет рекомендовать его в качестве потенциального сырья для строительной отрасли с учетом проведения дальнейших испытаний материала в специализированной строительной лаборатории.

Исследование показало, что получение коагулянтов из отходов обогащения железной руды является достойной альтернативой известным способам и имеет многообещающие перспективы, так как может рассматриваться как способ расширения производственной цепочки добычи железной руды. При этом вторичное использование отходов в качестве техногенного сырья позволит минимизировать количество отходов, подлежащих складированию в хвостохранилища, а также повысить степень очистки сбрасываемых и оборотных вод как на объектах минерально-сырьевого комплекса, так и в других отраслях промышленности.

Литература

- Petrova T.A., Rudzisha E., Alekseenko A.V. et al. Rehabilitation of Disturbed Lands with Industrial Wastewater Sludge // Minerals. 2022. Vol. 12. Iss. 3. № 376. DOI: 10.3390/min12030376

- Пашкевич М.А., Куликова Ю.А. Мониторинг и оценка негативного воздействия техногенных массивов минерально-сырьевого комплекса // Горный информационно-аналитический бюллетень. 2023. № 9-1. С. 231-247. DOI: 10.25018/0236_1493_2023_91_0_231

- Плохов А.С., Харько П.А., Пашкевич М.А. Исследование влияния хвостового хозяйства медно-колчеданного месторождения на поверхностные воды // Горный информационно-аналитический бюллетень. 2021. № 4. С. 57-68. DOI: 10.25018/0236_1493_2021_4_0_57

- Нуреев Р.Р., Пашкевич М.А., Харько П.А. Оценка воздействия отходов обогащения медных руд на поверхностные и подземные воды // Геология и геофизика Юга России. 2022. Т. 12. № 4. С. 169-179. DOI: 10.46698/VNC.2022.37.95.013

- Kuskov V.B., Lvov V.V., Yushina T.I. Increasing the recovery ratio of iron ores in the course of preparation and processing // CIS Iron and Steel Review. 2021. № 21. P. 4-8. DOI: 10.17580/cisisr.2021.01.01

- Pan Hu, Yihe Zhang, Yurui Zhou et al. Preparation and effectiveness of slow-release silicon fertilizer by sintering with iron ore tailings // Environmental Progress & Sustainable Energy. 2018. Vol. 37. Iss. 3. P. 1011-1019. DOI: 10.1002/ep.12776

- Ming Lei, Lin Tang, Huihui Du et al. Safety assessment and application of iron and manganese ore tailings for the remediation of As-contaminated soil // Process Safety and Environmental Protection. 2019. Vol. 125. P. 334-341. DOI: 10.1016/j.psep.2019.01.011

- Bing Rao, Likun Gao, Huixin Dai et al. An Efficient and Sustainable Approach for Preparing Silicon Fertilizer by Using Crystalline Silica from Ore // JOM. 2019. Vol. 71. Iss. 11. P. 3915-3922. DOI: 10.1007/s11837-019-03630-5

- Puiatti G.A., Elerate E.M., de Carvalho J.P. et al. Reuse of iron ore tailings as an efficient adsorbent to remove dyes from aqueous solution // Environmental Technology. 2024. Vol. 45. Iss. 12. P. 2308-2319. DOI: 10.1080/09593330.2021.2011427

- Almeida V.O., Schneider I.A.H. Production of a ferric chloride coagulant by leaching an iron ore tailing // Minerals Engineering. 2020. Vol. 156. № 106511. DOI: 10.1016/j.mineng.2020.106511

- Xiaoyu Han, Yaping Wang, Na Zhang et al. Facile synthesis of mesoporous silica derived from iron ore tailings for efficient adsorption of methylene blue // Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2021. Vol. 617. № 126391. DOI: 10.1016/j.colsurfa.2021.126391

- Li Luo, Yimin Zhang, Shenxu Bao, Tiejun Chen. Utilization of Iron Ore Tailings as Raw Material for Portland Cement Clinker Production // Advances in Materials Science and Engineering. 2016. Vol. 2016. № 1596047. DOI: 10.1155/2016/1596047

- Geng Yao, Qiang Wang, Zhiming Wang et al. Activation of hydration properties of iron ore tailings and their application as supplementary cementitious materials in cement // Powder Technology. 2020. Vol. 360. P. 863-871. DOI: 10.1016/j.powtec.2019.11.002

- Xiaoyan Huang, Ravi Ranade, Victor C. Li. Feasibility Study of Developing Green ECC Using Iron Ore Tailings Powder as Cement Replacement // Journal of Materials in Civil Engineering. 2013. Vol. 25. Iss. 7. P. 923-931. DOI: 10.1061/(ASCE)MT.1943-5533.0000674

- Jiangshan Zhao, Kun Ni, Youpo Su, Yunxing Shi. An evaluation of iron ore tailings characteristics and iron ore tailings concrete properties // Construction and Building Materials. 2021. Vol. 286. № 122968. DOI: 10.1016/j.conbuildmat.2021.122968

- Li Gong, Xuelei Gong, Ying Liang et al. Experimental Study and Microscopic Analysis on Frost Resistance of Iron Ore Tailings Recycled Aggregate Concrete // Advances in Materials Science and Engineering. 2022. Vol. 2022. № 8932229. DOI: 10.1155/2022/8932229

- Xingdong Lv, Yuqiang Lin, Xia Chen et al. Environmental impact, durability performance, and interfacial transition zone of iron ore tailings utilized as dam concrete aggregates // Journal of Cleaner Production. 2021. Vol. 292. № 126068. DOI: 10.1016/j.jclepro.2021.126068

- Hongjian Lu, Chongchong Qi, Qiusong Chen et al. A new procedure for recycling waste tailings as cemented paste backfill to underground stopes and open pits // Journal of Cleaner Production. 2018. Vol. 188. P. 601-612. DOI: 10.1016/j.jclepro.2018.04.041

- Daiqiang Deng, Guodong Cao, Youxuan Zhang. Experimental Study on the Fine Iron Ore Tailing Containing Gypsum as Backfill Material // Advances in Materials Science and Engineering. 2021. Vol. 2021. № 5576768. DOI: 10.1155/2021/5576768

- Barati S., Shourijeh P.T., Samani N., Asadi S. Stabilization of iron ore tailings with cement and bentonite: a case study on Golgohar mine // Bulletin of Engineering Geology and the Environment. 2020. Vol. 79. Iss. 8. P. 4151-4166. DOI: 10.1007/s10064-020-01843-6

- Apaza Apaza F.R., Guimarães Rodrigues A.C., Vivoni A.M., Schroder R. Evaluation of the performance of iron ore waste as potential recycled aggregate for micro-surfacing type cold asphalt mixtures // Construction and Building Materials. 2021. Vol. 266. Part B. № 121020. DOI: 10.1016/j.conbuildmat.2020.121020

- Ziyao Wei, Yanshun Jia, Shaoquan Wang et al. Utilization of iron ore tailing as an alternative mineral filler in asphalt mastic: High-temperature performance and environmental aspects // Journal of Cleaner Production. 2022. Vol. 335. № 130318. DOI: 10.1016/j.jclepro.2021.130318

- Зубкова О.С., Алексеева А.И., Залилова М.М. Исследования совместного применения углеродсодержащих и алюминийсодержащих соединений для очистки сточных вод // Известия высших учебных заведений. Серия «Химия и химическая технология». 2020. Т. 63. Вып. 4. С. 86-91 (in English). DOI: 10.6060/ivkkt.20206304.6131

- Sahu O.P., Chaudhari P.K. Review on Chemical treatment of Industrial Waste Water // Journal of Applied Sciences and Environmental Management. 2013. Vol. 17. № 2. P. 241-257. DOI: 10.4314/jasem.v17i2.8

- Narasimhaiah J., Venkatesh S., Suresh S.B., Annapurna B.P. Study on Substitution of Iron Ore Tailings as Fine Aggregates in Concrete // Gradiva Review Journal. 2021. Vol. 7. Iss. 8. P. 76-89. DOI: 10.37897.GRJ.2021.V7I8.21.297

- Thejas H.K., Hossiney N. Alkali-activated bricks made with mining waste iron ore tailings // Case Studies in Construction Materials. 2022. Vol. 16. № e00973. DOI: 10.1016/j.cscm.2022.e00973

- Changquan Zhang, Suqin Li. Utilization of iron ore tailing for the synthesis of zeolite A by hydrothermal method // Journal of Material Cycles and Waste Management. 2018. Vol. 20. Iss. 3. P. 1605-1614. DOI: 10.1007/s10163-018-0724-7

- Свергузова С.В., Сапронова Ж.А., Зубкова О.С. и др. Пыль электросталеплавильного производства как сырье для получения коагулянта // Записки Горного института. 2023. Т. 260. С. 279-288. DOI: 10.31897/PMI.2023.23

- Shuo Yang, Wang Li, Hongjie Zhang et al. Treatment of paper mill wastewater using a composite inorganic coagulant prepared from steel mill waste pickling liquor // Separation and Purification Technology. 2019. Vol. 209. P. 238-245. DOI: 10.1016/J.SEPPUR.2018.07.049

- Sahu J.N., Kapelyushin Y., Mishra D.P. et al. Utilization of ferrous slags as coagulants, filters, adsorbents, neutralizers/stabilizers, catalysts, additives, and bed materials for water and wastewater treatment: A review // Chemosphere. 2023. Vol. 325. № 138201. DOI: 10.1016/j.chemosphere.2023.138201

- Danilov A.S., Matveeva V.A., Korelskiy D.S., Horttanainen M. Backfill of a Mined-Out Gold Ore Deposit with the Cemented Rubber-Cord and Waste Rock Paste: Environmental Changes in Aqueous Media // Journal of Ecological Engineering. 2021. Vol. 22. Iss. 7. P. 190-203. DOI: 10.12911/22998993/138870

- Pashkevich M.A., Petrova T.A. Recyclability of Ore Beneficiation Wastes at the Lomonosov Deposit // Journal of Ecological Engineering. 2019. Vol. 20. Iss. 2. P. 27-33. DOI: 10.12911/22998993/94919

- Pharoe B.K., Evdokimov A.N., Gembitskaya I.M., Bushuyev Y.Y. Mineralogy, geochemistry and genesis of the post-Gondwana supergene manganese deposit of the Carletonville-Ventersdorp area, North West Province, South Africa // Ore Geology Reviews. 2020. Vol. 120. № 103372. DOI: 10.1016/j.oregeorev.2020.103372

- Lei Tao, Langlang Wang, Kanghuai Yang et al. Leaching of iron from copper tailings by sulfuric acid: behavior, kinetics and mechanism // RSC Advances. 2021. Vol. 11. Iss. 10. P. 5741-5752. DOI: 10.1039/D0RA08865J

- Gongyue Dong, Guangyan Tian, Linlin Gong et al. Mesoporous zinc silicate composites derived from iron ore tailings for highly efficient dye removal: Structure and morphology evolution // Microporous and Mesoporous Materials. 2020. Vol. 305. № 110352. DOI: 10.1016/j.micromeso.2020.110352

- Патент № 2818198 РФ. Способ получения коагулянта / В.А.Матвеева, А.И.Семенова, М.А.Чукаева, Ю.Д.Смирнов. Опубл. 25.04.2024. Бюл. № 12.

- Chuansheng Xiong, Weihua Li, Linhua Jiang et al. Use of grounded iron ore tailings (GIOTs) and BaCO3 to improve sulfate resistance of pastes // Construction and Building Materials. 2017. Vol. 150. P. 66-76. DOI: 10.1016/j.conbuildmat.2017.05.209

- Zhong-xi Tian, Zeng-hui Zhao, Chun-quan Dai, Shu-jie Liu. Experimental Study on the Properties of Concrete Mixed with Iron Ore Tailings // Advances in Materials Science and Engineering. 2016. Vol. 2016. № 8606505. DOI: 10.1155/2016/8606505

- Ali Umara Shettima, Yusof Ahmad, Mohd Warid Hussin et al. Strength and Microstructure of Concrete with Iron Ore Tailings as Replacement for River Sand // E3S Web of Conferences. 2018. Vol. 34. 9 p. DOI: 10.1051/e3sconf/20183401003